Разработ ка метода оценки влияния пожара пролива на технологические трубопроводы

На правах рукописи

ШАЙБАКОВ РУСТЕМ АХТЯМОВИЧ

Разработка метода оценки влияния пожара пролива на технологические трубопроводы

Специальность 05.26.03 – «Пожарная и промышленная

безопасность» (нефтегазовая отрасль)

А В Т О Р Е Ф Е Р А Т

диссертации на соискание ученой степени

кандидата технических наук

Уфа - 2009

Работа выполнена на кафедре «Машины и аппараты химических производств» Уфимского государственного нефтяного технического университета.

| Научный руководитель | кандидат технических наук, доцент Абдрахманов Наиль Хадитович. |

| Официальные оппоненты: | доктор технических наук, профессор Байков Игорь Равильевич; кандидат технических наук Ягафаров Рустем Равилевич. |

| Ведущая организация | ООО «Научно-технический центр «Промбезопасность-Оренбург» |

Защита состоится 19 июня 2009 года в 15 - 30 на заседании совета по защите докторских и кандидатских диссертаций Д 212.289.05 при Уфимском государственном нефтяном техническом университете по адресу: 450062, Республика Башкортостан, г. Уфа, ул. Космонавтов, 1.

С диссертацией можно ознакомиться в библиотеке Уфимского государственного нефтяного технического университета.

Автореферат разослан «19» мая 2009 года.

Ученый секретарь

совета Лягов А.В.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы

Для транспортировки углеводородного сырья на предприятиях нефтегазовой отрасли используются трубопроводные системы. Принимая во внимание тот факт, что технологические трубопроводы являются транспортерами взрыво- и пожароопасных сред, эксплуатация таких систем несет угрозу безопасному функционированию предприятий. Недостаток свободных оборотных средств не позволяет своевременно обновлять существующие трубопроводные системы, повышая тем самым риск возникновения аварий.

В настоящее время продолжает сохраняться неблагоприятная ситуация, способствующая развитию на технологических трубопроводах инцидентов и аварий. Ввиду обращения на установках большого количества взрыво- и пожароопасных и горючих жидкостей, часто встречаются аварии, сопровождающиеся пожарами.

Наиболее вероятными считаются аварийные ситуации, связанные с разгерметизацией технологических трубопроводов вследствие их коррозионного износа, нарушений нормального технологического режима, недостаточного качества проведенных планово-предупредительных ремонтов и т.д. Так, вследствие коррозионно-эрозионного износа трубопровода утоняются не только отдельные участки, но и весь трубопровод в целом, при этом наблюдается неравномерный износ по длине трубопровода. При замене таких участков новыми трубами может произойти соединение поверхностей с разной толщиной стенки, что вызывает концентрацию напряжений и, как следствие, может привести к разрушению трубопровода.

Во время пожаров на нефтегазовых предприятиях аппараты и их трубопроводная обвязка подвергаются высоким температурным нагрузкам. При тушении пожара происходит резкое охлаждение некоторых участков трубопроводов, при нахождении остальной части трубопровода под влиянием высокой температуры. Поведение конструкции трубопровода при этом, как правило, неизвестно.

В связи с этим является актуальным всестороннее изучение вопросов определения отбраковочных толщин соединения разнотолщинных участков трубопровода и влияния опасных факторов пожара пролива на напряженно-деформированное состояние технологического трубопровода.

Цель работы - разработка расчетного метода оценки поведения трубопроводных систем во внештатных ситуациях.

Задачи исследования:

1 Анализ аварийности и состояния трубопроводных систем на действующих предприятиях нефтегазового комплекса России и Республики Башкортостан в частности.

2 Анализ обстоятельств, причин и сценариев развития аварий на нефтегазовых предприятиях с возгоранием углеводородов.

3 Обоснование применения численного метода анализа аварийной ситуации путем проведения лабораторного эксперимента.

4 Разработка методики определения отбраковочных толщин при соединении разнотолщинных участков длительно эксплуатируемых трубопроводов.

5 Создание конечно-элементной модели для изучения обстоятельств развития аварийной ситуации с разгерметизацией трубопроводной обвязки и возгоранием углеводородов численным методом.

Объектом исследования является технологический трубопровод.

Предметом исследования является напряженно-деформированное состояние технологического трубопровода при воздействии опасных факторов пожара пролива.

Научная новизна

1 При моделировании напряжено-деформированного состояния трубопроводной системы методом конечных элементов показано, что в случае сопряжения разнотолщинных участков труб, их отбраковочные размеры необходимо устанавливать исходя из разницы толщин сопрягаемых элементов с учетом предельного состояния, реализующегося при воздействии открытого огня.

2 Установлено, что в зависимости от конкретной конфигурации технологического трубопровода при воздействии открытого огня, его предельное состояние может быть достигнуто на участках, не подверженных нагреву. В связи с этим при оценке возможности дальнейшей эксплуатации таких трубопроводных систем необходимо на модельной системе определить все участки, где могли возникнуть пластические деформации в результате нагрева с последующей оценкой механических свойств металла в обнаруженных расчетом участках.

3 Впервые экспериментально доказано, что наиболее опасными с точки зрения разрушения и дальнейшей разгерметизации трубопроводной системы являются локальное охлаждение зон соединения линейных участков трубопроводов с отводами, а также локальный нагрев и охлаждение отдельного участка трубопровода.

На защиту выносятся теоретические выводы и обобщения, метод расчета оценки влияния пожара пролива на технологические трубопроводы, методика расчета отбраковочных толщин труб и соединительных деталей (отводов, переходов, тройников, заглушек) эксплуатируемых технологических трубопроводов, основанные на компьютерно-инженерном анализе конечно-элементной модели, и практические рекомендации по тушению трубопроводов.

Практическая ценность

Разработанный метод расчета отбраковочных толщин труб и соединительных деталей (отводов, переходов, тройников, заглушек) длительно эксплуатируемых технологических трубопроводов передан в ГУП «Башгипронефтехим» для использования при разработке проектов по модернизации и ремонту установок нефтеперерабатывающих установок нефтегазовых предприятий.

Разработанные указания по определению отбраковочных толщин технологических трубопроводов, бывших в эксплуатации, используются в учебном процессе ГОУ ВПО УГНТУ при подготовке студентов специальности 13.06.03 – «Оборудование нефтегазопереработки» при изучении курса «Численные методы моделирования при проектировании оборудования».

Апробация работы

Основные положения диссертационной работы докладывались и обсуждались на Международной научно-практической конференции «Техносферная и экологическая безопасность на транспорте» (г. Санкт-Петербург,2008 г.), Международной учебно-научно-практической конференции "Трубопроводный транспорт – 2008" (г. Уфа), консультационно-методическом семинаре «Промышленная безопасность дымовых и вентиляционных промышленных труб» (г. Уфа, 2008 г.).

Публикации

Основное содержание диссертации опубликовано в 7 работах, из них 3 статьи опубликованы в ведущих рецензируемых журналах в соответствии с перечнем ВАК Минобразования и науки РФ.

Структура и объем диссертации

Диссертационная работа состоит из введения, четырех глав, основных выводов, списка использованных источников из 95 наименований, содержит 118 страниц машинописного текста, включая 67 рисунков и 12 таблиц.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении раскрыта актуальность выбранной темы диссертационной работы: сформулированы цель, задачи исследования и основные положения, выносимые на защиту, отражена научная новизна выполненных исследований и их практическая значимость.

В первой главе рассмотрены основные работы и публикации по проблемной области диссертационного исследования авторов: В.Л. Барда, М.В. Бесчастнова, А.Г. Гумерова, Р.С. Зайнуллина, В.А. Котляревского, И.Р. Кузеева, В. Ф. Мартынюка, Н.А. Махутова, А.Г. Халимова, Ф.Ш. Хафизова. Приведены классификация и общие сведения о внутризаводских трубопроводных системах. Проанализированы техническое состояние технологических трубопроводов, общие причины возникновения аварий на опасных производственных объектах нефтегазовых предприятий, стандартные методы расчета.

Как показал анализ информации по эксплуатации и ремонту, на нефтегазовых предприятиях Республики Башкортостан существуют такие технологические установки, 95% трубопроводов которых введены в эксплуатацию в 1950-е годы. Это свидетельствует о том, что значительное количество трубопроводов уже многократно подвергалось модернизации и ремонту с заменой отдельных труб и отводов. В тоже время насыщенность предприятий технологическими трубопроводами высока и их общая протяженность в среднем по предприятию составляет от 680 до 1039 тыс. метров.

Технологические трубопроводы являются неотъемлемой часть процесса переработки нефти и нефтепродуктов, и поэтому разрушение хотя бы одного из них может привести к полной остановке всех процессов, протекающих на производстве, а также к аварии и человеческим жертвам. Это еще раз подчеркивает необходимость правильного расчета прочности и оценки возможности разрушения трубопроводных конструкции. Для этого существуют методики расчета, утвержденные Ростехнадзором РФ, но проведенные исследования показали, что стандартные методики не позволяют в полном объеме оценить напряженно-деформированное состояние трубопроводных систем. Для уточнения картины напряженно-деформированного состояния длительно эксплуатируемых трубопроводов необходимо использовать методики, основывающиеся на других принципах расчета и имеющие иной подход к рассмотрению расчетной модели.

Для численного решения подобной задачи применяется ПК ANSYS, предназначенный для решения различных инженерных задач и использующий для этого метод конечных элементов. В ПК ANSYS моделировалось коррозионное воздействие среды, а также износ трубопровода.

Во второй главе рассмотрены случаи аварий, в результате которых под огневое и высокотемпературное воздействие попадали технологические трубопроводы. Отдельная часть главы посвящена расследованию и изучению причин возникновения реальной аварийной ситуации, произошедшей на нефтеперерабатывающем заводе г. Уфы.

На установке ЛЧ-27-7 гидроочистки нефтяных фракций газокаталитического производства произошел разрыв трубопровода, подающего сырье от ректора в теплообменник, с последующим выбросом и возгоранием нефтепродукта.

Рисунок 1 –Общий вид места аварии

На основании изученной технической документации, осмотра места аварии, опроса должностных лиц и экспертного заключения сделан вывод, что авария произошла по причинам разрушения трубопровода газопродуктовой смеси на выходе из реактора вследствие сероводородного поражения металла и эксплуатации трубопровода с неустановленным нормативным сроком службы.

Причиной возгорания послужило разрушение трубопровода газопродуктовой смеси, с полным отрывом участка трубы длиной около 3 метров. Площадь пожара составляла 180 м2, что вызвало многочисленные повреждения оборудования. Под воздействием высокой температуры деформированы эстакады и площадки обслуживания реакторов. Также обгорела и получила повреждения теплоизоляция теплообменников и колонны с обвязкой трубопроводов.

В третьей главе для оценки возможности применения численных методов расчета при анализе напряженно-деформированного состояния трубопроводов в разные периоды их эксплуатации был проведен натурный эксперимент с целью сравнения полученных экспериментальных данных о перемещениях и деформациях трубопровода с данными численного эксперимента.

Экспериментальную установку - модельный трубопровод, изготовили из труб диаметром 12 мм из стали 15Х5М. Принципиальная схема модельного трубопровода приведена на рисунке 2.

1-8 – прямолинейные участки трубопровода, I-VII – отводы трубопровода

Рисунок 2 – Принципиальная схема модельного трубопровода

Для имитации возможной аварийной ситуации (пожара пролива) был проведен нагрев участка №3 модельного трубопровода. Нагрев осуществлялся локально ацетиленовой горелкой до температуры примерно равной температуре открытого пламени при пожаре. Общая длительность нагрева составила шесть минут, с интервалом в одну минуту проводился замер температуры теплового поля в области нагрева при помощи тепловизора Thermacam 695 фирмы Agema. Для удобства проведения в дальнейшем численного эксперимента также фиксировались температурные поля (рисунок 3). На фотографии показаны области с разными значениями температур. Максимальная температура нагреваемой области составила + 955 0С. После нагрева проводились замеры деформации и перемещений участков модельного трубопровода.

Рисунок 3 – Температурное поле в области нагрева

(область белого цвета нагрета до температуры +951С)

Далее был проведен численный эксперимент. Был выбран метод конечных элементов как один из наиболее общих методов решения инженерных задач. Многократные расчеты показали устойчивость работы метода конечных элементов при анализе напряженно-деформированного состояния с учетом реальных упругопластических свойств материала.

Первым этапом расчета стало построение твердотельной модели трубопровода (рисунок 4), имеющей такие же размеры и такую же геометрию, как у реальной модели трубопровода.

Рисунок 4 – Конечно-элементная модель объекта исследования

Затем были заданы свойства материала (15Х5М) и граничные условия закрепления модели. Трубопровод был жестко закреплен по торцам. Нагреваемый участок трубы №3 был разделен на восемь равных частей. Исходя из показаний тепловизора, две центральные части были нагреты до температуры 1000 0С, остальные 700, 600, 200 0С соответственно.

Результаты расчета приведены на рисунках 5,6. Были рассмотрены те же области, что и при проведении натурного эксперимента.

Рисунок 5 – Перемещение отвода трубы

Рисунок 6 - Пластические деформации, возникающие на нагреваемом

участке трубы

Результаты экспериментов натурного и численного сведены в таблицу 1.

Таблица 1 – Сводная таблица результатов

| Параметры | Деформации, мм | Перемещение, мм | ||

| натурный эксперимент | численный эксперимент | натурный эксперимент | численный эксперимент | |

| Определенные значения | 5 | 5,04 | 3 | 2,7 |

| Абсолютная погрешность, % | 0,8 | 10 | ||

Как видно из таблицы 1, результаты численного эксперимента хорошо согласуются с экспериментальными данными, и погрешность результатов составляет не более 10 %. Это говорит о возможности применения численных методов расчета при анализе напряженно-деформированного состояния трубопроводов в разные периоды их эксплуатации, в том числе при нештатных аварийных ситуациях.

В четвертой главе изучено влияние теплового излучения пожара пролива на трубопроводную обвязку аппаратов. Помимо этого, также ставилась задача смоделировать реальную аварию трубопровода на установке ЛЧ, описанной ранее.

Создание расчетной модели реального трубопровода производилось при помощи оболочкового элемента SHELL93 программного комплекса ANSYS.

Задание свойств материала проводилось аналогичным путем, как и в случае с модельным трубопроводом. Были заданы нагрузки, соответствующие рабочим параметрам трубопровода: рабочее давление 3 МПа, температура 400 0С. Конечно-элементная модель объекта исследования приведена на рисунке 4.

По данным расследования аварии, разрушение произошло на участке трубопровода № 3 (рисунок 7) на участке длиной 1 метр от соединенного с участком отвода II. На этом расстоянии происходило постепенное утонение стенки за счет сероводородной коррозии. Для моделирования этого процесса участок длиной один метр, прилегающий к отводу, разбили на восемь равных частей (см. рисунок 7).

Рисунок 7– Участки с различной толщиной стенки

В ходе расчетов задавалось поэтапное постепенное утонение данного участка, моделируя тем самым коррозионный износ трубопровода в течение времени. На каждом этапе расчета производилось утонение всех 8 частей участка. Всей трубе было присвоено значение начальной номинальной толщины стенки трубопровода, равное 14 мм. Остальным частям участка, начиная со второго по девятый, были присвоены разные толщины стенок в порядке убывания (таблица 2).

Таблица 2 – Этапы уменьшения толщины стенки

| Номер участка Этапы расчета | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||||||||

| Толщина стенки участка, мм | ||||||||||||||||||

| 1 | 14 | 13 | 12 | 11 | 10 | 9 | 8 | 7 | 6 | |||||||||

| 2 | 14 | 13 | 11 | 10 | 8 | 7 | 5 | 4 | 2 | |||||||||

| 3 | 14 | 12 | 10 | 8 | 6 | 4 | 2 | 1,5 | 1 | |||||||||

| 4 | 14 | 8 | 5 | 3,6 | 3 | 2,4 | 2 | 1,2 | 0,7 | |||||||||

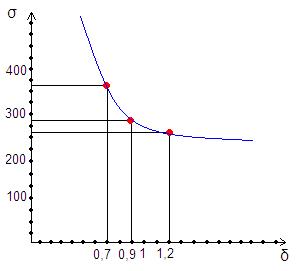

На последнем этапе расчета, при толщине стенки, равной 0,7 мм, напряжения значительно превышают предел прочности (в=254 МПа). Для большей наглядности зависимость максимальных эквивалентных напряжений от толщины стенки трубопровода, подверженного коррозионному износу, приведена на рисунке 8.

Рисунок 8 - Зависимость максимальных эквивалентных напряжений от толщины стенки трубопровода, подверженного коррозионному износу

Анализ результатов расчета показал, что на трубе, подверженной сероводородной коррозии, максимум напряжений наблюдается на расстоянии 5 см от отвода III, так как там наиболее тонкое место, на всех этапах расчета. На последнем этапе при толщине стенки, равной 0,7 мм, напряжения превышают предел прочности (в=254 МПа), то есть наблюдается разрушение трубопровода (рисунок 9). Место разрушения, согласно расчетам, совпадает с реальным местом разрушения трубопровода, установленным при расследовании аварии.

Рисунок 9 - Зона разрушения трубопровода (5 см от отвода)

Таким образом, можно сделать вывод о том, что численные методы можно применять как для моделирования, так и расследования аварийных ситуаций.

В практике диагностирования технологических трубопроводов по его результатам изношенные или дефектные участки, как правило, заменяют на новые. При этом может произойти соединение поверхностей с разной толщиной стенки, что может вызвать концентрацию напряжений и, как следствие, привести к разрушению трубопровода.

Целью данного исследования является определение реальной отбраковочной толщины отвода при сопряжении его с новым участком трубопровода в процессе ремонта с учетом его неравномерного износа.

В качестве объекта исследования выбран тот же трубопровод, что и в предыдущем численном эксперименте. Для анализа результатов рассматривалось соединение отвода III с участком трубы 3 (см. рисунок 2), в случае реальной аварии подверженный коррозионному износу и который следовало бы заменить новым.

На рисунках 10 и 11 приведены полученные результаты расчета для крайних значений разницы толщин. При равной толщине стенки отвода и прилегающих участков, напряжения достигают 127 МПа в месте соединения отвода III и трубы 3 (см. рисунок 10).

Рисунок 10 – Распределение эквивалентных напряжений в месте соединения отвода III и участка трубы 3 при одинаковой толщине стенки сопрягаемых элементов

Рисунок 11 - Распределение эквивалентных напряжений в месте соединения отвода III и участка трубы 3 при разнице толщин 6 мм

На последнем графике (см. рисунок 11) уже достаточно четко видно, что напряжения на стыке трубы 3 и отвода III достигают предела текучести (т=150 МПа) при разности толщины стенки 6 мм. Для наглядности полученные результаты представлены на рисунке 12.

Рисунок 12 – Зависимость максимальных эквивалентных напряжений

от разницы толщин сопрягаемых участков трубопровода

Для сравнения результатов был произведен расчет всего трубопровода при общей для всех участков толщине стенки, равной 6 мм. Результат показал, что напряжения в наибольшем нагруженном участке не превышают предела текучести.

Из полученных результатов можно сделать вывод, что при ремонте трубопроводов следует учитывать не только состояние ремонтируемого участка, но и других элементов трубопровода, сопрягаемых с этим участком, а применение численных методов при диагностировании систем технологических трубопроводов позволит повысить безопасность их эксплуатации.

Во второй части четвертой главы изучено влияние теплового излучения пожара пролива на трубопроводную обвязку аппаратов, для чего был проведен натурный эксперимент.

Модельный трубопровод изготовили из трубы диаметром 32 мм из стали 15Х5М. Принципиальная схема трубопровода представлена на рисунке 13.

Рисунок 13 – Принципиальная схема трубопровода

Для имитации возможной аварийной ситуации (пожара пролива) был проведен нагрев модельного трубопровода. Нагрев осуществлялся с помощью горения смеси керосина и дизельного топлива. Очаг огня был расположен в емкости под модельным трубопроводом. Время горения смеси составило 44 минуты, с определенным интервалом проводился замер температуры теплового поля в области нагрева при помощи тепловизора.

На рисунке 14 показан процесс нагрева и представлена картина распределения температурных полей, полученная тепловизором Thermacam 695 фирмы Agema.

Рисунок 14 – Процесс возгорания и температурные поля

Длительность эксперимента составила 45 минут. Из полученных данных по результатам замера тепловизором с интервалами в 3 минуты следует, что нагрев по всей длине трубопровода в целом происходит неравномерно. Это зависит от многих факторов, таких как метеоусловия, тип подстилающей поверхности, плотность застройки и т.д.

Эксперимент позволил с большей точностью задать температурные режимы нагружения конечно-элементной модели для проведения численного моделирования по оценке влияния теплового излучения, возникающего при пожаре пролива на напряженно-деформированное состояние трубопровода.

Целью следующего исследования являлось изучение поведения трубопроводной системы как в момент действия на нее теплового излучения пожара пролива, так и тушения пожара. Для аналитического решения данной задачи был применен программный комплекс ANSYS. В нем был смоделирован трубопровод, выполненный из стали 15Х5М.

При моделировании учитывалось изменение свойств материала в зависимости от температуры. Свойства стали 15Х5М в зависимости от температуры приведены в таблице 3. Задача решалась в упругопластической постановке.

Таблица 3 - Механические свойства стали 15Х5М в зависимости от температуры

| Температура, °С | 100 | 200 | 300 | 500 | 700 | 900 |

| Модуль упругости Е, ГПа | 200 | 197 | 190 | 157 | 132 | 111 |

| Предел текучести т, МПа | 211 | 201 | 180 | 118 | 20 | 15 |

| TangMod, 10-4 МПа | 5,2 | 5,0 | 5,0 | 4,5 | 3,7 | 3,0 |

Решение задачи проводилось в три этапа моделирования. На всех этапах моделирования результаты решения на каждом шаге нагружения записывались, и каждый последующий шаг осуществлялся с учетом результатов предыдущего.

На I этапе проводился расчет трубопровода, полностью находящегося под действием теплового излучения пожара пролива, т.е. температура всей трубопроводной системы изначально задавалась равной 900 0С. Затем отдельно решались задачи, имитировавшие тушение отдельных труб при горении всего трубопровода. были рассмотрены случаи «охлаждения» по отдельности участков №5 и 6, а также участка 5 совместно с отводом V. Схема задания температурного нагружения на разных этапах моделирования приведена в таблице 4.

Таблица 4 – Значения температур на каждом шаге расчета

| Номер шага | 1 | 2 | 3 | 4 |

| Схема нагрева | ||||

| Значение температуры, С | 300 | 500 | 700 | 900 |

| Схема охлаждения | ||||

| Значение температуры, С | 900 | 700 | 500 | 300 |

Результаты первого этапа решения задачи сведены на рисунке 15 в виде графиков зависимости эквивалентных напряжений от температуры.

Рисунок 15 – Результаты первого этапа решения задачи

Как видно из рисунка 15, существует определенная закономерность распределения эквивалентных напряжений при охлаждении прямолинейных участков 5 и 6: в интервале температур от 900 до 700 0С напряжения понижаются, а при дальнейшем охлаждении повышаются. Прослеживается незначительная разница в расхождении величин напряжений при охлаждении прямолинейных участков (участки 5 и 6).

Иная картина при совместном охлаждении прямолинейного участка 5 и отвода V. На протяжении всего процесса охлаждения напряжения интенсивно растут, и на каждом шаге они приблизительно в 2 раза выше, чем при охлаждении прямолинейных участков по отдельности.

На II этапе была проведена оценка влияния равномерности нагрева всей конструкции и охлаждения отдельных участков трубопровода на его напряженно-деформированное состояние.

Для сравнения с результатами, полученными на первом этапе решения задачи (где осуществлялся резкий нагрев всего трубопровода до 900 0С), провели сначала равномерный нагрев всей конструкции трубопровода по следующее схеме: 3000С 500 0С 700 0С 900 0С. Затем прямолинейный участок № 5 постепенно охлаждали по следующей схеме: 9000С 700 0С 500 0С 300 0С.

Из результатов расчета следует, что максимальные эквивалентные напряжения при равномерном нагреве всего трубопровода сначала начинают снижаться. Снижение напряжений также наблюдается в начальный момент тушения 5-го участка трубопровода при охлаждении его до 700 0С, однако затем начинается резкий рост напряжений, связанный с увеличением разницы температур всего трубопровода и охлаждаемого участка. Также наблюдается достаточно резкий рост перемещений, который достигает своего максимального значения при 900 0С, затем в начальный момент тушения 5-го участка наблюдается небольшой спад и при дальнейшем охлаждении 5-го участка трубопровода не меняет своего положения.

Характер изменения пластических деформаций трубопровода в зависимости от температуры аналогичен характеру изменения перемещений. Это связано с тем, что когда весь трубопровод нагрет, то он становится более пластичным, при повышении температуры трубы более 300 0С материал трубопровода начинает работать в упругопластической области, тем самым «приспосабливаясь» к нарастающей нагрузке.

На III этапе моделировали влияние теплового излучения пожара не на весь трубопровод, а только на участок № 5. Температуры нагрева и охлаждения задавались по схеме, как в предыдущем эксперименте:

3000С 500 0С 700 0С 900 0С – схема нагрева 5-го участка;

9000С 700 0С 500 0С 300 0С – схема охлаждения 5-го участка.

Как следует из полученных результатов, при нагреве 5-го участка трубопровода наблюдается резкий рост максимальных эквивалентных напряжений, связанный с увеличением разницы температур между «горящим» участком и остальными участками трубопровода, затем при охлаждении «горящего» участка (участка № 5) наблюдается резкий спад напряжений, а при достижении температуры 500 0С опять резкий рост напряжений.

На всех этапах осуществлялось статическое нагружение трубопровода.

Полученные результаты этапов II и III свели в таблицу 5.

.

Таблица 5 – Результаты второго и третьего этапов численного эксперимента

| t, 0С | 300 | 500 | 700 | 900 | 700 | 500 | 300 | |||||||

| Этапы эксперимента | II | III | II | III | II | III | II | III | II | III | II | III | II | III |

| max, МПа | 153 | 153 | 133 | 189 | 108 | 226 | 97 | 250 | 80 | 164 | 104 | 151 | 138 | 229 |

| Перемещения, м | 0,017 | 0,017 | 0,027 | 0,027 | 0,04 | 0,038 | 0,05 | 0,05 | 0,044 | 0,038 | 0,042 (в др. отводе) | 0,028 (в др. отводе) | 0,042 | 0,019 |

| Пластические деформации, м | 0 | 0 | 0,35· 10-3 | 0,2· 10-3 | 0,0015 | 0,76· 10-3 | 0,002 | 0,0011 | 0,002 | 0,0011 | 0,002 | 0,011 | 0,0021 | 0,011 |

Сравнивая результаты, полученные на I и II этапах исследования для участка 5, можно сделать вывод, что значительной разницы в определении значений max не наблюдается и предварительный постепенный «нагрев» при моделировании трубопровода не оказывает влияние на расчет его НДС при охлаждении.

Как видно из таблицы 5, максимальные напряжения при «горении» и «охлаждении» отдельного участка трубопровода значительно выше, чем при «горении» всего трубопровода с последующим «охлаждением» одного участка. Это связано с тем, что когда весь трубопровод нагрет, то он становится более пластичным и при достижении температуры трубы 500 0С материал трубопровода начинает работать в упругопластической области, тем самым «приспосабливаясь» к нарастающей нагрузке. Еще одним из способов «приспосабливания» трубопровода к нагрузке является рост перемещений всей трубопроводной конструкции; и при достижении перемещений некоторого критического значения максимум перемещений, который сначала наблюдался в отводе V, соединенном с нагреваемым участком 5, смещается в отвод III, соединяющий участки 3 и 4. После перераспределения картины перемещений трубопровода напряжения в нем резко возрастают при дальнейшем охлаждении участка до 300 0 С. Однако постоянное смещение максимумов напряжений и перемещений может привести к разгерметизации трубопровода с дальнейшим развитием аварии. Именно такого развития событий следует избегать при тушении или охлаждении трубопроводов.

ОСНОВНЫЕ ВЫВОДЫ И РЕЗУЛЬТАТЫ РАБОТЫ:

1 Проведен анализ аварийности и состояния трубопроводных систем на действующих предприятиях нефтегазового комплекса, на основании чего установлено, что доля аварий, сопровождаемых проливом и возгоранием углеводородных сред, составляет более половины из общего числа аварий на трубопроводных системах. Основной причиной пожаров пролива является разгерметизация технологических трубопроводов в результате коррозионно-эрозионного износа.

2 С целью определения возможности расчета напряженно-деформированного состояния трубопровода при влиянии на него пожара пролива с применением программы ANSYS была смонтирована лабораторная установка и проведены испытания, целью которых являлась верификация данных, полученных в результате расчета методом конечных элементов. Данные испытания показали, что погрешность результатов расчетов составляет не более 10 %, что удовлетворяет условиям применения данной программы для расчета реальных объектов.

3 Сформулирована и решена методом конечных элементов задача влияния неравномерного износа трубопровода на его напряженно-деформированное состояние. Предложен метод определения отбраковочной толщины трубопровода в процессе эксплуатации. Анализ полученных данных показал, что отбраковочные толщины для элементов трубопроводной обвязки, определенные при помощи разработанного численного метода, учитывают не только состояние ремонтируемого участка, а всей конструкции в целом, что позволит повысить безопасность их эксплуатации.

4. Показано, что при замене труб во время ремонта технологического трубопровода в случае сопряжения разнотолщинных участков труб, их отбраковочные размеры необходимо принимать исходя из разницы толщин сопрягаемых элементов с учетом возможного воздействия пожара. При определении возможности дальнейшей эксплуатации трубопроводных систем после воздействия пожаров необходимо моделировать напряженно-деформированное состояние реального трубопровода и определить все участки, где могли возникнуть пластические деформации с последующей оценкой механических свойств металла в обнаруженных расчетом участках.

5 Установлено, что наиболее опасным с точки зрения разрушения трубопроводной системы является локальный разогрев зон соединения линейных участков трубопроводов с отводами, а при охлаждении участка, подвергнутого тепловому излучению до температуры конструкции, в целом наблюдается смещение максимума, что может привести к дальнейшей разгерметизации системы.

6 Метод расчета отбраковочных толщин труб и соединительных деталей (отводов, переходов, тройников, заглушек) эксплуатируемых технологических трубопроводов был подвергнут экспертизе в ГУП «Башгипронефтехим» и может использоваться в качестве дополнительного метода при разработке проектов по модернизации и ремонту установок нефтеперерабатывающих установок нефтеперерабатывающих и нефтехимических предприятий.

Содержание работы опубликовано в 7 научных трудах:

- Шайбаков Р.А.Об обеспечении технологической и экологической безопасности промышленных производств и объектов Республики Башкортостан // Обеспечение промышленной безопасности на предприятиях нефтяной и газовой отрасли: сборник научных трудов /редкол.: Н.Х. Абдрахманов и др. – Уфа: Изд-во УГНТУ, 2007. –С.4-6.

- Шайбаков Р.А., Абдрахманов Н.Х., Байбурин Р.А. Роль анализа причин аварий на объектах нефтехимических и нефтеперерабатывающих производств в оценке уровня риска // Нефтегазовое дело. – 2008. – Т. 6, №1. – С. 189-190.

- Шайбаков Р.А., Абдрахманов Н.Х., Кузеев И.Р., Симарчук А.С. Расследование аварийных ситуаций: новые методы и подходы // Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. – 2008. - № 3. – С.110-121.

- Шайбаков Р.А., Абдрахманов Н.Х., Кузеев И.Р., Симарчук А.С., Байбурин Р.А. Влияние опасных факторов, возникающих при пожаре пролива и его тушения на напряженно-деформированное состояние трубопровода // Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. – 2008. - № 4.- С. 77-82.

- Шайбаков Р.А., Абдрахманов Н.Х., Кузеев И.Р., Симарчук А.С., Рахимов Ф.Р. Проблемы оценки технического состояния трубопроводов при сварке разнотолщинных участков // Промышленная безопасность дымовых и вентиляционных промышленных труб/ редкол.: Н.Х. Абдрахманов и др. – Уфа: Изд-во УГНТУ, 2008. – С.191-123.

- Шайбаков Р.А., Абдрахманов Н.Х. Влияние пожара пролива и его тушения на состояние технологических трубопроводов //Материалы Международной научно-практической конференции «Техносферная и экологическая безопасность на транспорте». – СПб., 2008. – С. 249-251.

- Шайбаков Р.А. Оценки технического состояния трубопровода при сварке его разнотолщинных участков// Материалы IV Международной учебно-научно-практической конференции "Трубопроводный транспорт – 2008". – Уфа, 2008. – С. 123-126.