Автоматизированная система управления процессом шахтного обжига известняка с применением нейросетевых алгоритмов

На правах рукописи

Котелева Наталья Ивановна

АВТОМАТИЗИРОВАННАЯ СИСТЕМА

УПРАВЛЕНИЯ ПРОЦЕССОМ ШАХТНОГО ОБЖИГА ИЗВЕСТНЯКА С ПРИМЕНЕНИЕМ НЕЙРОСЕТЕВЫХ АЛГОРИТМОВ

Специальность 05.13.06 – Автоматизация и

управление технологическими процессами и

производствами (металлургия)

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

САНКТ-ПЕТЕРБУРГ

2010

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования Санкт-Петербургском государственном горном институте имени Г.В. Плеханова (техническом университете)

Научный руководитель:

доктор технических наук, профессор

Илья Никитич Белоглазов

Официальные оппоненты:

доктор технических наук, профессор

Кондрашкова Галина Анатольевна

кандидат технических наук

Блинов Валерий Анатольевич

Ведущая организация: ЗАО «Концерн «Струйные технологии»

Защита диссертации состоится 24 июня 2010 г., в 14 ч 30 мин на заседании диссертационного совета Д 212.224.03 в Санкт-Петербургском государственном горном институте имени Г.В. Плеханова (техническом университете) по адресу: 199106, Санкт-Петербург, 21-я линия, дом 2, ауд. 2203.

С диссертацией можно ознакомиться в библиотеке Санкт-Петербургского государственного горного института (технического университета).

Автореферат разослан «24» мая 2010 года.

УЧЕНЫЙ СЕКРЕТАРЬ

диссертационного совета

д.т.н. В.Н. БРИЧКИН

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. В настоящее время в практике работы металлургических комбинатов при управлении процессами шахтного обжига известняка используются так называемые локальные автоматизированные системы. Такие системы позволяют успешно решать задачи стабилизации одного (реже двух-трех) параметра процесса. При использовании такого рода систем эффективность управления объектом в целом очень сильно зависит от действий оператора. При этом различные проведенные исследования работы операторов показывают, что управление часто ведется ими нерационально ввиду ограниченных возможностей человека, который не в состоянии контролировать и анализировать одновременно большое количество переменных факторов.

Существенный вклад в развитие и усовершенствование процесса шахтного обжига известняка и алгоритмов управления им внесли отечественные ученые: А.В. Монастырев, Н.П. Табунщиков, И.Н. Белоглазов, В.Д. Науменко и другие, в развитие теории нейронных сетей и нейроуправления: А.И. Галушкин, В.В. Круглов, В.А. Терехов, В.А. Крисилов, В.Г. Царегородцев и другие.

В классической теории управления, на которой основываются современные автоматизированные системы управления технологическим процессом шахтного обжига известняка, обозначенные проблемы решаются с помощью математических моделей, реализуемых на основе предположений о линейности систем. Однако эти модели адекватны лишь в некоторой ограниченной области и в полной мере не могут отражать действительные физические свойства таких сложных объектов, к которым относится шахтная печь для обжига известняка, ввиду наличия в реальной системе нелинейных характеристик, множественных обратных связей, неконтролируемых внешних факторов, сложных для моделирования динамических элементов и других факторов, затрудняющих реализацию управления.

В связи с этим возникает необходимость усовершенствования существующих или поиска новых способов создания алгоритмов управления процессом шахтного обжига известняка, что будет способствовать росту эффективности управления и снижению влияния оператора на ход технологического процесса.

Исследования выполнялись в соответствии с госбюджетной тематикой НИР СПГГИ (ТУ) по теме 6.30.020. «Разработка систем управления сложными техническими объектами с использованием математических моделей в контуре управления» (I кв. 2008 – IV кв. 2010 гг.), а также с грантом СПГГИ (ТУ) «Подготовка диссертации на соискание ученой степени кандидата наук» (2007 год).

Цель диссертационной работы. Повышение качества управления процессом шахтного обжига известняка с получением извести для сталеплавильного производства.

Задачи исследований:

- анализ процесса шахтного обжига известняка как объекта управления;

- анализ основных методов нейросетевого управления технологическими процессами;

- разработка нейросетевой модели процесса шахтного обжига известняка на основе данных оперативного контроля по работе печи;

- разработка структуры нейросетевого регулятора для управления процессом шахтного обжига известняка;

- синтез нейросетевых алгоритмов для системы управления процессом шахтного обжига известняка;

- оценка эффективности предложенной системы и выработка рекомендаций по ее применению.

Идея работы. Усовершенствование автоматизированной системы управления процессом обжига известняка в шахтных печах путем введения в вычислительные блоки системы нейросетевых алгоритмов, позволяющих повысить ее адаптационные свойства.

Научная новизна работы.

Установлено, что применение в системе управления нейросетевой модели процесса шахтного обжига известняка, способной воспроизводить нелинейную динамику объекта на основании данных оперативного контроля печи в режиме реального времени, позволяет осуществлять корректировку управляющих воздействий и повышать качество управления.

Обосновано, что повышение качества управления процессом шахтного обжига известняка обеспечивается введением нейросетевых алгоритмов в вычислительные блоки автоматизированной системы управления.

Обоснована структура нейросетевого регулятора для управления процессом обжига известняка в печах шахтного типа, полученная путем реструктуризации параллельной схемы нейронного управления и введения в нее дополнительных блоков истории работы системы, интеллектуального классификатора и выбора способа управления.

Практическое значение работы.

1. Выявлены наиболее эффективные методы предварительной обработки данных и модели нейронных сетей для решения задач идентификации процесса шахтного обжига известняка, что позволяет их использовать для большого класса подобных объектов.

2. Разработана модель на основе нейронных сетей, способная осуществлять прогноз основных параметров процесса на основании данных оперативного контроля печи в режиме реального времени, пригодная для использования в структуре системы управления процессом шахтного обжига известняка и для настройки нейросетевого регулятора.

3. Разработана структура нейросетевого регулятора и нейросетевые алгоритмы для системы управления процессом шахтного обжига известняка, позволяющие осуществлять адаптивное управление.

Основные положения, выносимые на защиту:

1. Модель процесса шахтного обжига известняка, разработанная на основе нейросетевых алгоритмов, обеспечивает осуществление прогнозирования значений основных параметров процесса (температур в зоне подогрева, в нижней и верхней частях зоны обжига, в зоне охлаждения, а также суммарного содержания оксидов кальция и магния) на основании данных оперативного контроля печи со значением относительной ошибки моделирования не более 6%.

2. Введение в структуру автоматизированной системы управления процессом шахтного обжига известняка нейросетевого регулятора, схема которого получена путем реструктуризации параллельной схемы нейронного управления и добавления в нее дополнительных блоков истории работы системы, интеллектуального классификатора и выбора способа управления, обеспечивает повышение качества управления по величине перерегулирования, времени переходного процесса, плотности вероятности внутри границ допустимых пределов изменения параметра и среднеквадратическому отклонению ошибки регулирования.

Методика исследований.

При исследованиях применялись классические и специальные методы теории автоматического управления, методы теории нейронных сетей и нейроуправления, а также методы статистического анализа. Проверка полученных в ходе работы теоретических результатов выполнялась в среде MATLAB и подтверждалась результатами опытно-промышленных испытаний.

Достоверность научных результатов. Достоверность основных научных положений, выводов и рекомендаций обоснована совпадением полученных результатов с промышленными данными и результатами исследования промышленного объекта.

Апробация работы. Содержание и основные положения работы докладывались на семинаре «Инновационные технологии, моделирование и автоматизация в металлургии» (ВО «РЕСТЭК», Санкт-Петербург, 2009); научно-технических конференциях молодых ученых Санкт-Петербургского государственного горного института (Санкт-Петербург, 2007, 2008, 2009, 2010) и семинарах кафедры автоматизации технологических процессов и производств СПГГИ (ТУ).

По теме диссертации опубликовано 5 научных работ, из них 2 в изданиях, рекомендованных ВАК Минобрнауки России. Подана заявка на патент.

Личный вклад автора.

Автор самостоятельно выполнил:

- анализ процесса шахтного обжига известняка как объекта управления;

- синтез модели на основе нейронных сетей, способной осуществлять прогноз основных параметров процесса;

- разработку структуры нейросетевого регулятора процесса шахтного обжига известняка;

- разработку алгоритмов для автоматизированной системы процесса шахтного обжига известняка.

Структура и объем работы. Диссертация состоит из введения, четырех глав, заключения и библиографического списка. Содержит 140 страниц машинописного текста, 25 рисунков, 9 таблиц и список литературы из 110 наименований.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

В первой главе выполнен анализ технологического процесса шахтного обжига известняка как объекта управления, специальных методов теории автоматического управления, а также рассмотрены общие вопросы теории нейронных сетей. Описана актуальность применения нейросетевых алгоритмов в системе управления процессом шахтного обжига известняка. Также приведены и проанализированы наиболее распространенные способы применения нейронных сетей для решения задач автоматического управления.

Вторая глава посвящена разработке нейросетевой модели процесса. Исследована эффективность применения различных методов предварительной обработки данных, приведено обоснование выбора структуры и модели сети, алгоритма оптимизации параметров сети. Разработана схема алгоритма работы нейросетевой модели процесса шахтного обжига известняка, приведена оценка результатов моделирования.

Третья глава посвящена разработке нейросетевой системы управления процессом шахтного обжига известняка. Выполнен анализ и оценка качества текущего управления объектом. Разработана новая структура системы с применением нейросетевых алгоритмов, приведено подробное описание предлагаемых алгоритмов управления, а также проведено тестирование созданной системы управления на данных оперативного контроля по работе шахтной печи обжига известняка и представлена оценка эффективности ее работы.

В четвертой главе представлено описание возможных мероприятий по внедрению автоматизированной системы управления процессом шахтного обжига известняка с применением нейросетевых алгоритмов, а также приведена оценка возможного экономического эффекта от внедрения.

Заключение отражает обобщенные выводы по результатам исследований в соответствии с целью и решенными задачами.

ОСНОВНЫЕ ПОЛОЖЕНИЯ, ВЫНОСИМЫЕ НА ЗАЩИТУ

1. Модель процесса шахтного обжига известняка, разработанная на основе нейросетевых алгоритмов, обеспечивает осуществление адекватного прогнозирования значений основных параметров процесса (температур в зоне подогрева, в нижней и верхней частях зоны обжига, в зоне охлаждения, а также суммарного содержания оксидов кальция и магния) на основании данных оперативного контроля печи со значением относительной ошибки моделирования не более 6%.

Качественное управление процессом шахтного обжига известняка обусловлено стабилизацией температур в нескольких зонах печи, обеспечиваемой оптимальным распределением газа, воздуха и рециркулята к горелкам этих зон.

Предлагается подход к управлению на основе нейросетевой модели процесса, прогнозирующей значения температур в пяти зонах по высоте шахтной печи.

В качестве исходных данных для построения нейросетевой модели были взяты данные с действующей шахтной печи за период ее работы один месяц с интервалом одна минута. На основании этих данных для построения нейросетевой модели были сформированы обучающие и тестовые выборки.

Перед построением модели на основе мнения экспертов были определены 14 входных и 5 выходных параметров нейросетевой модели. Однако после проведения анализа значимости входных факторов (корреляционным методом и методом главных компонент) два входных параметра были отброшены. Таким образом, всего было определено 12 входных и 5 выходных параметров. В качестве входных были выбраны следующие параметры: X1 - расход газа на верхний пояс (FВП), X2 - расход газа на нижний пояс (FНП), X3 - расход газа на центральное устройство ввода топлива (FГ), X4 – уровень материала в печи (L), X5 – производительность печи (FМ), X6 - расход воздуха на нижний пояс (FВНП), X7 - расход воздуха на верхний пояс (FВВП), X8 - расход воздуха на охлаждение (FВОХЛ), X9 - температура рециркулята (TРЕЦ), X10 - расход рециркулята на нижний пояс (FРНП), X11 - расход рециркулята на верхний пояс (FРВП), X12 - расход рециркулята на центральное устройство ввода топлива (FЦУВТ).

В качестве выходных были выбраны следующие параметры: Y1 - температура в зоне подогрева (TЗП), Y2 - температура в нижней части зоны обжига (TНЗО), Y3 - температура в верхней части зоны обжига (TВЗО), Y4 - температура в зоне охлаждения (TЗОХЛ), Y5 - суммарное содержание CaO и MgO в извести (NCaOMgO). На рисунке 1 представлена схема моделирования процесса шахтного обжига металлургического известняка.

Рис. 1 Схема моделирования процесса шахтного обжига известняка.

Для повышения вычислительной способности нейронной сети, лежащей в основе нейросетевой модели процесса, и повышения точности получаемого результата была проведена предварительная обработка данных. Для этого было проведено исследование, в ходе которого выявлено наиболее эффективное сочетание известных методов предварительной обработки данных для рассматриваемого процесса. Исследование проводилось в пять этапов. На первом этапе использовались данные без предварительной обработки, на втором этапе - данные после проведения процедуры масштабирования, на третьем - данные после удаления выбросов сигналов и масштабирования, на четвертом – данные после удаления выбросов сигналов, масштабирования и удаления избыточных значений и на пятом – данные после масштабирования и удаления избыточных значений. В процессе исследования использовалась упрощенная структура нейронной сети типа многослойный персептрон с двумя скрытыми слоями. Результаты проведенного исследования представлены в таблице 1.

Таблица 1

Результаты применения различных методов предобработки данных

| Номер выхода нейронной сети | Номер этапа | 1 | 2 | 3 | 4 | 5 |

| Первый выход нейронной сети | Коэффициент корреляции на обучающей выборке | 0.54 | 0.49 | 0.66 | 0.73 | 0.89 |

| Коэффициент корреляции на тестовой выборке | 0.43 | 0.41 | 0.54 | 0.70 | 0.81 | |

| Второй выход нейронной сети | Коэффициент корреляции на обучающей выборке | 0.62 | 0.65 | 0.67 | 0.83 | 0.85 |

| Коэффициент корреляции на тестовой выборке | 0.59 | 0.61 | 0.65 | 0.79 | 0.82 |

Лучший результат показали методы, используемые на пятом этапе. Таким образом, предварительная обработка данных для нейросетевой модели проводилась двумя методами – масштабированием и удалением избыточных значений. В результате предобработки было получено множество данных (значение константы Липшица - 136, стационарности – 0,81) для обучения и тестирования нейросетевой модели:

![]() , где

, где  и

и ![]()

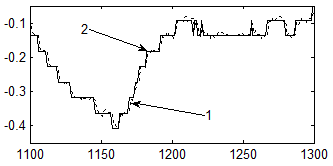

Выполнение этапа структурно-параметрического синтеза нейросетевой модели показало эффективность применения нейронной сети для решения поставленной задачи моделирования типа NNARX (модель нелинейной авторегрессии с экзогенными входами) с десятью нейронами в скрытом слое. В качестве функции активации во внутренних слоях использовался гиперболический тангенс, во входном и выходном слоях сети использовались линейные функции активации. Для обучения нейронной сети был выбран алгоритм Левенберга-Маркардта. На рисунке 2 представлены результаты обучения нейронной сети для четырех выходов модели.

|   |

| Вых.1–Темп. в зоне подогрева | Вых.2–Темп. внизу зоны обжига |

|   |

| Вых.4–Темп. в зоне охлаждения | Вых.5–содержание CaO+MgO |

Рис. 2 Результат отклика нейронной сети на обучающую и тестовую выборки входных сигналов по выходам модели. Верхний график: 1 - значения обучающей выборки, 2 - результат отклика нейронной сети на обучающую выборку. Нижний график: 1 - значения тестовой выборки, 2 - результат отклика нейронной сети на тестовую выборку

Оценка адекватности работы сети проводилась статистическими методами. Результаты представлены в таблице 2.

Таблица 2

Проверка адекватности нейросетевой модели

| Обучающая выборка | Номер выхода нейронной сети | 1 | 2 | 3 | 4 | 5 |

| Коэффициент корреляции | 0.993 | 0.995 | 0.995 | 0.991 | 0.982 | |

| Среднеквадратическое отклонение | 0.0082 | 0.0045 | 0.0043 | 0.0118 | 0.0390 | |

| Критерий Фишера | 0.83 | 1.043 | 1.086 | 0.51 | 1.054 | |

| Тестовая выборка | Коэффициент корреляции | 0.985 | 0.986 | 0.987 | 0.982 | 0.954 |

| Среднеквадратическое отклонение | 0.0250 | 0.0163 | 0.0353 | 0.0304 | 0.1502 | |

| Критерий Фишера | 1.121 | 1.232 | 1.246 | 1.064 | 1.216 | |

| Относительная ошибка моделирования, % | 2.24 | 1.22 | 4.16 | 3.7 | 5.8 |

Полученные значения коэффициентов корреляции, среднеквадратического отклонения и критерия Фишера для обучающей и тестовой выборки доказывают адекватность разработанной нейросетевой модели, что делает возможным применение ее в системе управления процессом шахтного обжига известняка, в том числе и для настройки нейросетевого регулятора. Значение относительной ошибки моделирования при этом не превышает 6%.

2. Введение в структуру автоматизированной системы управления процессом шахтного обжига известняка нейросетевого регулятора, схема которого получена путем реструктуризации параллельной схемы нейронного управления и добавления в нее дополнительных блоков истории работы системы, интеллектуального классификатора и выбора способа управления, обеспечивает повышение качества управления по величине перерегулирования, времени переходного процесса, плотности вероятности внутри границ допустимых пределов изменения параметра и среднеквадратическому отклонению ошибки регулирования.

Получение качественно обожженной извести напрямую связано с правильным выбором температурного режима работы шахтной печи. Основными причинами отклонения температуры от заданных значений являются изменение качества известняка и нарушение распределения материалов и газов по сечению печи. Компенсация колебаний температуры осуществляется, в основном, за счет изменения количества топлива, подводимого к горелкам, а также за счет изменения производительности по извести. Целью управления процессом шахтного обжига известняка является стабилизация температурного режима работы печи. При этом шахтная печь как объект управления обладает большой инерционностью по отдельным каналам воздействий и запаздыванием, и традиционные системы управления на основе ПИД-регуляторов не всегда способны достигать заданной цели управления. Для улучшения качества управления процессом шахтного обжига известняка предлагается использовать структуру автоматизированной системы управления на основе нейросетевых алгоритмов, представленную на рисунке 3.

Рис. 3 Структурная схема автоматизированной системы управления процессом шахтного обжига известняка с применением нейросетевых

алгоритмов.

Автоматизированная система управления процессом шахтного обжига известняка с применением нейросетевых алгоритмов выполнена в виде информационно-вычислительного комплекса и состоит из следующих основных блоков (рис. 3): объект управления 1; блок первичной обработки данных 2, осуществляющий преобразование данных, полученных с объекта управления в форму определенную пользователем; блок ввода/вывода данных 3 или другими словами графический интерфейс пользователя, осуществляющий взаимодействие пользователя и системы, на который приходит задание 4; блок реализации алгоритмов ПИД-регулирования 5, где на основе показаний одного или нескольких датчиков формируется единичное управляющее воздействие на исполнительный механизм; блок многопараметрического управления 6, состоящий из четырех основных блоков: блока истории работы системы 7, осуществляющего сбор основных параметров системы и формирование различных выборок данных для отдельных блоков системы, а также осуществляющего расчет коэффициента эффективности работы системы, интеллектуального классификатора 8, осуществляющего выбор оптимального режима работы системы, блока моделирования 9, выполняющего оценку состояния объекта с точки зрения изменения тактики и стратегии поведения и блока управления 10, выдающего управляющие воздействия; блока выбора способа управления 12, который, используя оценку, полученную от блока моделирования 9, выбирает на основании некоторого критерия способ управления для каждого управляемого параметра системы.

На рисунке 4 представлена блок-схема алгоритма работы предлагаемой автоматизированной системы управления процессом шахтного обжига известняка.

Для проверки эффективности работы системы был проведен вычислительный эксперимент, в ходе которого получена оценка качества управления по пяти параметрам: выход 1 - температура в зоне подогрева, выход 2 - температура в нижней части зоны обжига, выход 3 - температура в верхней части зоны обжига, выход 4 - температура в зоне охлаждения, выход 5 - суммарное содержание CaO и MgO в извести. Для проведения эксперимента были взяты данные с действующей шахтной печи за период ее работы один месяц с интервалом одна минута.

Рис. 4 Блок-схема алгоритма работы автоматизированной системы управления процессом шахтного обжига известняка.

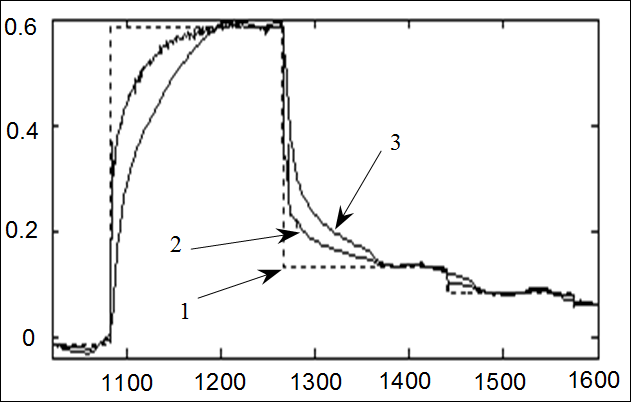

На рисунке 5 представлены результаты работы автоматизированной системы управления по двум параметрам – температурам в зоне обжига и в зоне охлаждения.

|  |

| Вых.2–Темп. в зоне обжига | Вых.4– Темп. в зоне охлаждения |

Рис. 5 Результаты работы системы управления. 1 - сигнал задания, 2 – расчетные значения (реакция разработанной системы на задание), 3 – фактические значения (реакция существующей системы на задание).

Качество управления оценивалось по величине перерегулирования (G), времени переходного процесса (tp), плотности вероятности внутри границ допустимых пределов изменения параметра (P) и среднеквадратическому отклонению ошибки регулирования (СКО). Результаты оценки качества управления представлены в таблице 3.

Таблица 3

Оценка качества управления

| Номер выхода нейронной сети | G, % | tp, мин | P | СКО | |

| Выход 1 | Фактические значения | 3.993 | 4.9 | 0.993 | 0.0082 |

| Расчетные значения | 1.208 | 3.4 | 0.995 | 0.0039 | |

| Оценка изменения показателей, % | 69.75 | 30.61 | 0.2 | 52.44 | |

| Выход 2 | Фактические значения | 15 | 8.32 | 0.671 | 0.2046 |

| Расчетные значения | 8 | 5.14 | 0.817 | 0.158 | |

| Оценка изменения показателей, % | 46.67 | 38.22 | 17.87 | 22.78 | |

| Выход 3 | Фактические значения | 2.225 | 4.7 | 0.753 | 0.1502 |

| Расчетные значения | 1.83 | 3.3 | 0.861 | 0.0716 | |

| Оценка изменения показателей, % | 17.75 | 29.79 | 12.54 | 52.33 | |

| Выход 4 | Фактические значения | 8.56 | 1.7 | 0.922 | 0.1126 |

| Расчетные значения | 4.11 | 1.2 | 0.987 | 0.0885 | |

| Оценка изменения показателей, % | 51,99 | 29.41 | 6.58 | 21.4 | |

| Выход 5 | Фактические значения | 1.5 | 0.3 | 0.853 | 0.1341 |

| Расчетные значения | 0.7 | 0.21 | 0.932 | 0.0654 | |

| Оценка изменения показателей, % | 53.33 | 30 | 8.48 | 51.23 |

Полученные значения подтверждают повышение качества по величине перерегулирования не менее чем на 15%, времени переходного процесса не менее чем на 25%, плотности вероятности внутри границ допустимых пределов изменения параметра не менее чем на 0.2 % и среднеквадратическому отклонению ошибки регулирования не менее чем на 20%.

ЗАКЛЮЧЕНИЕ

Диссертация представляет собой законченную научно-квалификационную работу, в которой содержится новое решение актуальной для металлургии задачи управления процессом обжига известняка в печах шахтного типа с применением нейросетевых алгоритмов.

Основные результаты выполненных исследований сводятся к следующему:

1. Для повышения эффективности управления и снижения влияния оператора на ход технологического процесса целесообразно применение нейросетевых алгоритмов в структуре автоматизированной системы управления процессом шахтного обжига известняка.

2. Использование методов масштабирования и удаления избыточных значений на этапе предварительной обработки данных при построении нейросетевой модели процесса шахтного обжига известняка повышает вычислительную способность нейронных сетей, используемых в структуре модели, и точность получаемых результатов.

3. Прогнозирование значений основных параметров процесса шахтного обжига известняка с достаточной точностью осуществляется предложенной в работе нейросетевой моделью, значение относительной ошибки моделирования при этом не превышает 6%.

4. Повышение качества управления обеспечивается введением предложенных нейросетевых алгоритмов в структуру автоматизированной системы управления процессом шахтного обжига известняка, эффективность которых доказана проведенным вычислительным экспериментом с использованием данных оперативного контроля по работе печи.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ДИССЕРТАЦИИ ОПУБЛИКОВАНЫ В СЛЕДУЮЩИХ РАБОТАХ:

1. Котелева Н.И. Усовершенствование системы управления процессом обжига известняка в печах шахтного типа//Записки Горного Института. Полезные ископаемые России и их освоение. СПГГИ(ТУ), Санкт-Петербург, 2010. Т.186, с. 181-184.

2. Котелева Н.И. Применение нейросетевых алгоритмов в системе управления процессом шахтного обжига металлургического известняка/ Н.И. Котелева, И.Н. Белоглазов, В.О. Голубев//Металлург, 2010. №4, с. 34-36.

3. Кадыров Э.Д. Представление исходных данных для нейронной сети в системе управления процессом шахтного обжига металлургического известняка/ Э.Д. Кадыров, Н.И. Котелева //Автоматизация в промышленности, 2010. №5, с. 56-58.

4.Koteleva N.I.. Metallurgical limestone shaft kilning neural network model development/ N.I. Koteleva, I.N. Beloglazov, I.S. Lebedeva, A.I. Mikheyev// “Ore and Metals” publishing house, “CIS Iron & Steel Review”, 2009, pp. 9-11.

5. Белоглазов И.Н. Применение специальных методов для создания систем управления пирометаллургическими процессами/ И.Н. Белоглазов, Н.В. Данилова, Н.И. Котелева //Изд. СПбГУ, Санкт-Петербург, 2009. – 98 с.