Технологи ческие основы повышения стойкости полых пуансонов для горячего деформирования ос е симметричных поковок

На правах рукописи

Фатеев Вячеслав Игоревич

технологиЧЕСКИЕ ОСНОВЫ повышения стойкости

ПОЛЫХ пуансонов для горячего деформирования

осесимметричных ПОКОВОК

Специальность 05.03.05 - "Технологии и машины обработки давлением"

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Тула - 2009

Работа выполнена в ГОУ ВПО «Тульский государственный университет»

Научный консультант: доктор технических наук, профессор

Яковлев Сергей Петрович

Официальные оппоненты: доктор технических наук, профессор

Овчинников Анатолий Георгиевич;

доктор технических наук, профессор

Калпин Юлий Григорьевич;

доктор технических наук, профессор

Сосенушкин Евгений Николаевич

Ведущее предприятие: ФГУП «Государственное научно-производственное предприятие «Сплав» (г. Тула)

Защита состоится «27» октября 2009 года в «14.00» часов на заседании диссертационного совета Д212.271.01 при ГОУ ВПО «Тульский государственный университет» по адресу: 300600, г. Тула, проспект Ленина, 92, 9-101.

С диссертацией можно ознакомиться в библиотеке ГОУ ВПО «Тульский государственный университет»

Автореферат разослан «__» ________ 2009 года.

Ученый секретарь

диссертационного совета А.Б. Орлов

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы

Внедрение в производство прогрессивных процессов обработки материалов давлением, максимально приближающих формы заготовок к формам готовых изделий (прессование, вытяжка, штамповка и др.), имеют большое народнохозяйственное значение, т.к. позволяют значительно сократить потери обрабатываемого материала и снизить затраты на последующую механическую обработку, а также, совместить процессы формообразования с операциями упрочнения металлов и сплавов. Особенно это актуально в массовом производстве осесимметричных деталей типа «стакан».

Повышение производительности кузнечнопрессового оборудования находится в прямой зависимости от увеличения стойкости штампового инструмента. Стойкость штампов – один из показателей экономической эффективности горячей штамповки. Расходы на штамповый инструмент составляют в среднем 15 – 30 % от стоимости поковок и наиболее высокие (52% и выше) при горячем прессовании (выдавливании).

Особо остро проблема стойкости штампового инструмента проявляется при производстве корпусных изделий. Низкую стойкость показывают головки прошивных пуансонов (100...600 штамповок), что связано с их крайне тяжелыми условиями эксплуатации. В процессе горячей штамповки в штамповом инструменте формируются остаточные напряжения до 500 МПа, а температура поверхности достигает 500...750°С при циклически меняющихся нагреве и охлаждении, а также силовых нагружениях. Такие условия работы инструмента порождают термомеханическую усталость, которая сопровождается возникновением и развитием разгарных трещин. Поэтому решение проблемы повышения стойкости штамповой оснастки предопределяет, с одной стороны, создание рациональных режимов штамповки, а с другой, установление закономерностей процессов разрушения материала штампа, работающего в условиях циклически меняющихся температурных и силовых нагрузках. При этом инструмент и заготовка должны рассматриваться как единая многомерная система с комплексом входных и выходных параметров.

Исследования показывают, что наибольшее повышение долговечности штампов горячей штамповки достигается при правильном выборе режимов эксплуатации, марки штамповой стали и режимов её термической, упрочняющей и других видов обработок. Научно обоснованные режимы термических и упрочняющих обработок можно правильно назначить только после всесторонних исследований закономерностей температурно-силового нагружения и причин, вызывающих появление и развитие трещин и разрушения штампов. Таким образом, дальнейшее развитие исследований температурных условий нагружения, определение остаточных температурных напряжений и обобщение экспериментальных данных с целью разработки научно-обоснованных комплексных методов упрочнения для получения оптимальной структуры, повышающей эксплуатационные характеристики штамповых сталей, представляет большое практическое значение.

Создание высокостойкого штампового инструмента является составной частью народнохозяйственной проблемы – повышения технико-экономической эффективности процессов металлообработки.

Повышение долговечности штамповой оснастки для горячей обработки металлов давлением является важной научной проблемой, об актуальности и необходимости решения которой свидетельствуют Постановления Правительства, Решения и Приказы директивных органов. В соответствии с ними Тульским политехническим институтом (ныне - Тульский государственный университет) при непосредственном участии автора в период с 1983 по 2008 г.г. выполнялись хоздоговорные и госбюджетные НИР.

В частности, в последние годы (2003 – 2007 г.г.) работа выполнялась в соответствии с проектами Президента РФ на поддержку ведущих научных школ по выполнению научных исследований (гранты № НШ – 1456. 2003. 8 и № НШ – 4190. 2006. 8), государственным контрактом Федерального агенства по науке и инновациям № 02.513.11.3299 (2007 г.), грантами РФФИ № 05-01-96705 (2005 – 2007 г.г.) и № 07-01-00041 (2007 – 2009 г.г.) и аналитической ведомственной целевой программы “Развитие научного потенциала высшей школы (2009-2010 годы)” (проект № 2.1.2/730).

Цель работы: повышение стойкости литых пуансонов горячего деформирования осесимметричных деталей путем установления взаимосвязей технологических параметров обработки, выбора научно - обоснованных комплексных методов упрочнения и рациональных режимов эксплуатации.

Для достижения указанной цели в работе были поставлены и решены следующие задачи исследования:

1. Установить температурно-силовые режимы эксплуатации литых пуансонов для горячей обработки металлов давлением.

2. Оценить величины и характер перераспределения остаточных напряжений и их влияния на закономерности усталостного разрушения литых пуансонов.

3. Исследовать кинетику возникновения и роста усталостных трещин в штамповом инструменте для горячей обработки металлов давлением при изготовлении корпусных изделий методом прошивки, при котором головки прошивных пуансонов работают в крайне тяжелых температурно-силовых условиях и имеют низкую стойкость.

4. Разработать комплексную методику исследования, позволяющую оценить эффективность влияния различных видов упрочняющих обработок на разгаростойкость и долговечность литых пуансонов, работающих в условиях циклически меняющихся температурных и силовых нагрузок.

5. Обосновать режимы упрочняющих технологий, обеспечивающих повышение долговечности штампового инструмента.

6. Определить области рационального применения различных видов упрочняющих технологий.

7. Обобщить теоретические и экспериментальные исследования стойкости литых пуансонов, методов упрочнения их материалов, позволяющих повысить долговечность инструмента для горячей обработки металлов давлением.

Методы исследования

Исследования выполнены с использованием математического аппарата теории пластичности, теории теплопередачи и теории зарождения и распространения трещин. Условием, обеспечивающим современный уровень моделирования, является широкий анализ работ, посвященных как экспериментальным, так и теоретическим исследованиям, логическая связь с теоретическими и экспериментальными результатами предыдущих исследований, сопоставление некоторых выводов с ранее известными фактами.

Экспериментальные исследования выполнены с использование современных испытательных машин и регистрирующей аппаратуры; обработка опытных данных осуществлялась с применением методов математической статистики и теории планирования эксперимента.

Автор защищает:

- закономерности формирования температурных полей многомерной системы «инструмент – заготовка» с учетом скорости перемещения инструмента относительно разогретой заготовки при циклически меняющихся температурно-силовых воздействиях;

- физические и математические модели определения величин и характера распределения остаточных напряжений под действием различных методов упрочняющих технологий в результате циклического температурного воздействия;

- математическую модель возникновения и распространения термоусталостной трещины, по скорости роста которой определяется число циклов до разрушения литых пуансонов;

- методику оценки роста трещин усталости штамповых сталей в зависимости от различных методов упрочняющих обработок и условий эксплуатации инструмента обработки металлов давлением;

- методику определения оптимальных режимов и рациональных областей применения различных методов упрочняющих обработок исследуемых сталей с целью повышения их эксплуатационных характеристик и получения высокостойкого штампового инструмента;

- обобщения выполненных теоретических результатов и экспериментальных исследований разгарного разрушения и изменения на их основе служебных характеристик штамповых сталей после физических, электродинамических и комбинированных технологий упрочнения;

- практические рекомендации по обоснованию и назначению рациональных параметров режимов эксплуатации литых пуансонов и комплексных методов упрочнения его материалов.

Научная новизна работы состоит в выявлении физических и математических закономерностей, адекватно отображающих температурно – силовые условия работы многомерной системы «инструмент – заготовка - матрица», установлении механизма возникновения и распространения усталостных трещин, появления и изменения остаточных напряжений в процессе термической обработки и штамповки, обеспечивающих повышение эффективности литых пуансонов на основе выбора комплексных методов упрочнения и режимов их эксплуатации, позволяющих на стадии проектирования прогнозировать стойкость пуансонов.

Достоверность результатов обусловлена корректностью применения современных математических методов, широким использованием ЭВМ, удовлетворительным сравнением результатов моделирования с имеющимися экспериментальными данными (расхождение не более 5%).

Научная значимость. Создана научная база для обеспечения возможности повышение стойкости штампового инструмента путем назначения рациональных режимов эксплуатации и увеличения долговечности литых пуансонов для горячей обработки металлов давлением путем выбора рациональных научно-обоснованных комплексных методов упрочнения.

Практическая ценность.

В выполненном автором комплексе исследований практическую ценность представляют:

- метод расчета температурных полей и напряжений в движущемся относительно разогретой заготовки осесимметричном инструменте для горячей обработки металлов давлением;

- выявленный характер распределения и изменения остаточных напряжений при термоциклировании, предопределяющие зоны вероятного зарождения усталостных трещин в штамповом инструменте;

- результаты исследований ограниченной долговечности и кинетики развития разгарных трещин, позволяющие установить эффективность различных технологий упрочнения литых пуансонов;

- режимы физических, электродинамических в процессе ЭШП и комбинированных методов упрочнения, повысивших стойкость штампового инструмента;

- рекомендации рационального применения исследованных методов упрочнения в соответствии с режимами эксплуатации.

Реализация работы. Результаты исследований внедрены в ЦНИТИМ (г. Москва), ОАО «Корпорация «ТРВ» (г. Королев, Московская область), ЗАО «ЗЭМ РКК «Энергия» им. С.П. Королева (г. Королев, Московская область), ОАО «Штамп» (г. Тула), ОАО «Туламашзавод», ОАО «Точприбор» (г. Иваново), ОАО «ТНИТИ» (г. Тула), ФГУП «ГНПП «Сплав» (г. Тула), ЗАО «Тульский завод цепей» (г. Тула), АО тракторный завод «Траком» (г. Кишинев).

Отдельные материалы научных исследований использованы в учебном процессе на кафедрах «Механика пластического формоизменения» и «Проектирование механизмов и деталей машин» ГОУ ВПО «Тульский государственный университет»:

- при написании учебных пособий «Курсовое проектирование деталей машин», «Детали машин. Курсовое проектирование» и «Механика. Проектирование механизмов и деталей машин»;

- при чтении лекций, проведении лабораторных и практических занятий по дисциплинам «Теория обработки металлов давлением» и «Новые техпроцессы и оборудование», при подготовке бакалавров направления 150400 «Технологические машины и оборудование» и инженеров, обучающихся по специальности 150200 «Машиностроительные технологии и оборудование», специальности 150201 «Машины и технологии обработки металлов давлением»;

- при подготовке кандидатских и магистерских диссертаций, исследовательских курсовых и дипломных проектах, выпускных квалификационных работ бакалавров.

Апробация работы.

Результаты исследований докладывались на конференции «Состояние и основные направления повышения стойкости штампового инструмента» / Ижевск, 1977 г, на конференции «Сверхпластичность металлов» / Тула, 1986 г., на международной конференции «Прогрессивные методы и технологии получения и обработки конструкционных материалов и покрытий» / Волгоград, 1997 г., на международной конференции «Современные проблемы и методология проектирования и производства силовых зубчатых передач» / ТулГУ. – Тула, 2000 г., межвузовской конференции «Математическое моделирование и краевые задачи» // СГУ. – Самара, 2002 г., международной конференции. «Актуальные проблемы конструкторско-технологического обеспечения машиностроительного производства». – Волгоград, 2003 г., первой общероссийской научно-технической конференции «Вузовская наука – производству». – Вологда, 2003, всероссийской научно - технической конференции «Наука – производство – технология – экология»: в 5-ти т. – Киров, 2003 г., ежегодных научно – технических конференциях профессорско – преподавательского состава ГОУ ВПО «Тульский государственный университет» (г. Тула, 1974 – 2008 гг.). Вклад автора в разработку новых технологий повышения стойкости литых пуансонов горячего деформирования отмечен Дипломами лауреата премий им. С.И. Мосина в области машиностроения.

Диссертация в целом докладывалась на семинаре кафедры «Проектирования механизмов и деталей машин» (г. Тула, ТулГУ, 2008 г.) и на расширенном заседании кафедры «Механика пластического формоизменения» (г. Тула, ТулГУ, 2009 г.).

Публикации.

По теме диссертации опубликовано 50 научных работ, среди них: монографии – 3; авторских свидетельств СССР – 4; статей в центральной печати и зарубежных рецензируемых изданиях и сборниках, входящих в «Перечень периодических научных и научно-технических изданий, выпускаемых в Российской Федерации, в которых рекомендуется публикация основных результатов диссертации на соискание ученой степени доктора наук» - 20; статей в различных сборниках научно-технических трудов – 23. Общий объем – 48 печ. л., авторский вклад – 32 печ. л.

Автор выражает глубокую благодарность д.т.н., профессору С.С. Яковлеву за оказанную помощь при выполнении работы, критические замечания и рекомендации.

Структура и объем работы. Диссертация состоит из введения, шести разделов, заключения и приложения. Включает 298 страниц машинописного текста, содержит 155 рисунков, 12 таблиц, список использованных источников из 162 наименований.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность проблемы, рассматриваемой в работе, ее научная новизна, формулируется цель и задачи исследования, реферируется содержание разделов диссертации.

В соответствии со сформулированной целью и задачами исследования в первом разделе исследуется современное состояние проблемы. Анализируются основные факторы, влияющие на стойкость литых пуансонов горячего деформирования металлов. Подчеркивается актуальность решаемой проблемы, проводится анализ существующих подходов к решению проблемы. Отмечается значительный вклад в теорию обработки металлов давлением и решение проблемы стойкости штампового инструмента, который внесли исследования учёных Е.И.Бельского, А.Н.Брюханова, В.А. Голенкова, А.М. Дмитриева, Г. Закса, Ю.Г. Калпина, В.Д. Кухаря, А.Г.Овчинникова, Л.М.Охрименко, Л.А.Позняка, Е.А.Попова, В.П.Северденко, Е.И. Семенова, Е.Н. Сосенушкина, И.Я.Тарновекого, А.Д.Томлёнова, Б.Ф.Трахтенберга, М.А.Тылкина, С.П.Яковлева и ряда других исследователей. Показано, что классическая теория не позволяет описать на современном уровне физические процессы, происходящие в инструменте, работающем в сложных условиях термо – силового нагружения. Эта проблема, несмотря на значительное число работ, все еще остается недостаточно изученной. На основе проведенного анализа публикаций сформулированы ряд направлений и задач, решение которых необходимо для повышение стойкости штампового инструмента для горячей обработки металлов давлением посредством выбора рациональных научно обоснованных режимов эксплуатации и комплексных методов упрочнения.

Во втором разделе рассматриваются эксплуатационные требования, предъявляемые к штампам и возможное их разрушение. Показано, что стойкость штампового инструмента зависит от большого числа факторов, которые можно разделить на конструктивные, эксплуатационные, металлургические и технологические. Одновременное воздействие множества факторов на стойкость штампового инструмента для горячего деформирования затрудняет установление основных закономерностей и причин выхода литых пуансонов из строя. Однако основными причинами выбраковки большинства литых пуансонов являются:

- местное или общее изменение размеров и формы рабочей поверхности гравюры;

- появление развитой сетки трещин термической усталости.

Процесс разрушения материала литых пуансонов состоит из двух основных явлений: зарождения трещины и ее распространения.

Развитие повреждаемости при ударно-циклическом нагружении связано с образованием у препятствий дислокационных скоплений и их последующем "сминанием", а стойкость материала зависит от его способности сопротивляться зарождению и распространению усталостных трещин.

В общем случае решение задач теории трещин состоит из двух этапов:

1) формулировки необходимых механических концепций распространения трещин в твердых телах и составления на этой основе критериальных уравнений;

2) определения локального поля напряжений около трещины в деформируемом теле.

Основные выводы, относящиеся к трещиностойкости:

а) для высокопрочных материалов порообразующие включения играют незначительную роль, и при увеличении предела текучести их влияние уменьшается (предполагается, что последнее связано с локализацией течения и декогезией полос скольжения). При этом включения определяют профиль поверхности разрушения;

б) для достижения высокой трещиностойкости необходимо предотвратить локализацию течения, а если это не удается, то затруднить протекание процесса декогезии полос скольжения. Стремление очистить материал от порообразующих включений успеха не принесёт. Это существенное отличие от поведения низкопрочных материалов, для которых первостепенное значение для достижения высокой трещиностойкости имеет снижение концентрации порообразующих включений.

Эти выводы исключительно важны для создания новых сплавов и могут быть основой для предсказания поведения высокопрочных материалов.

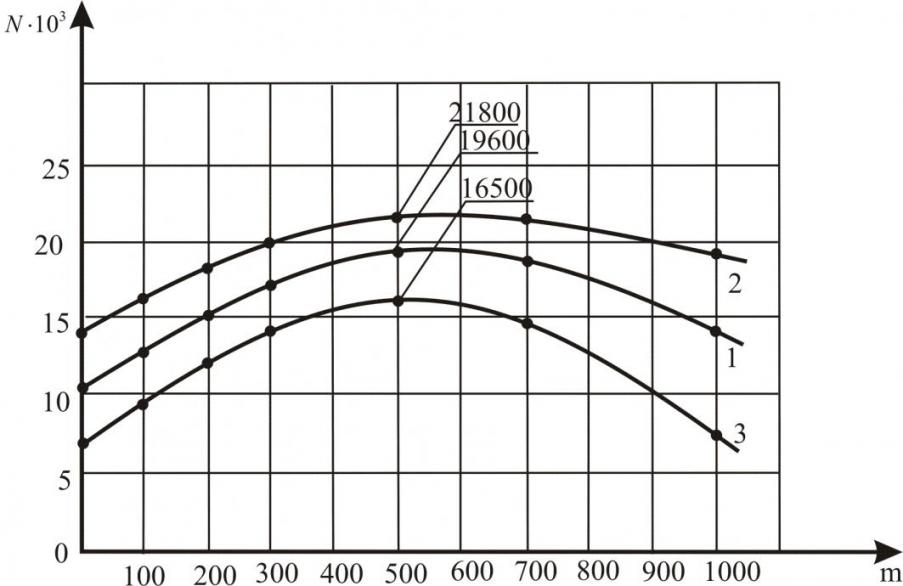

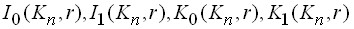

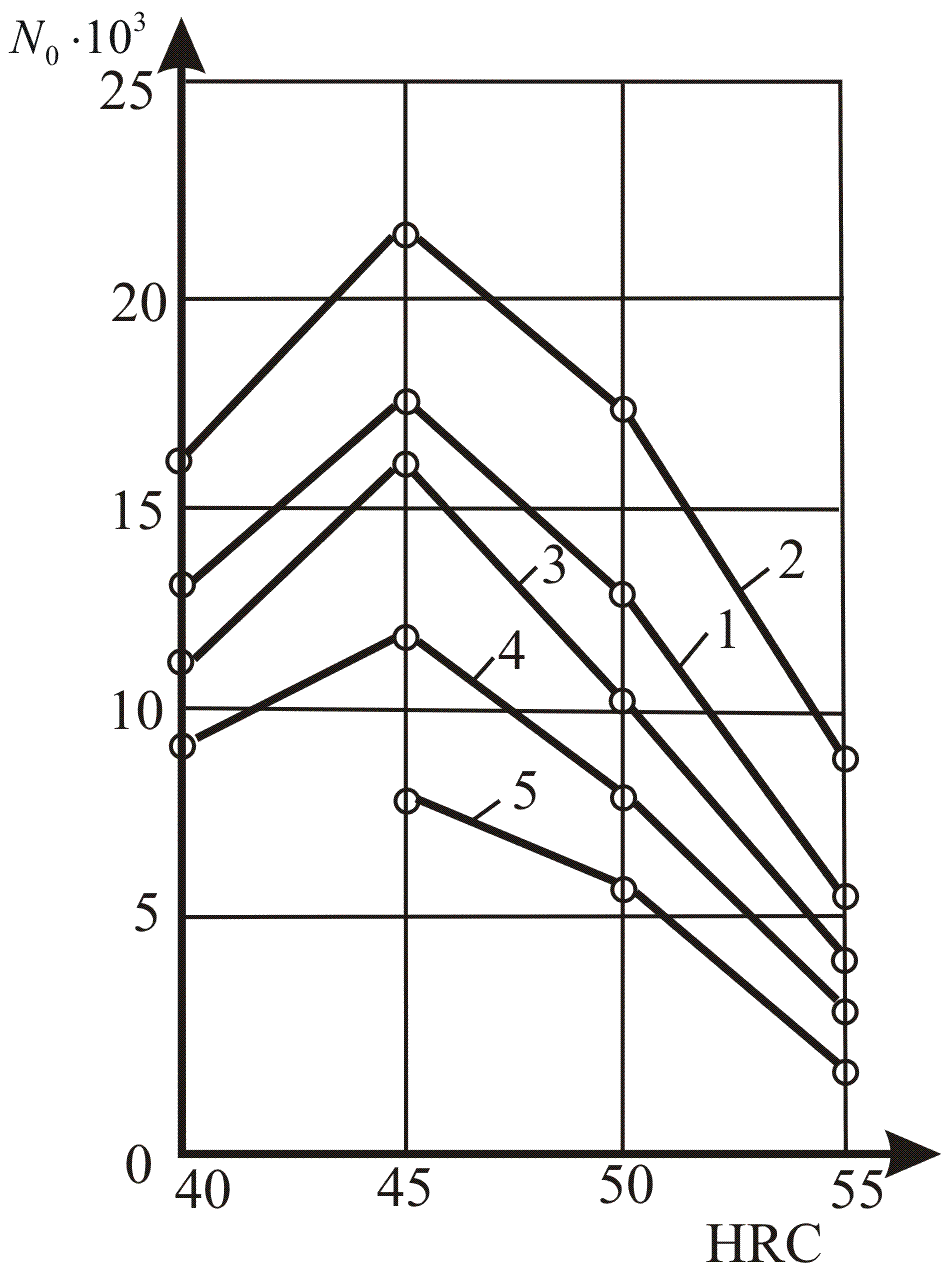

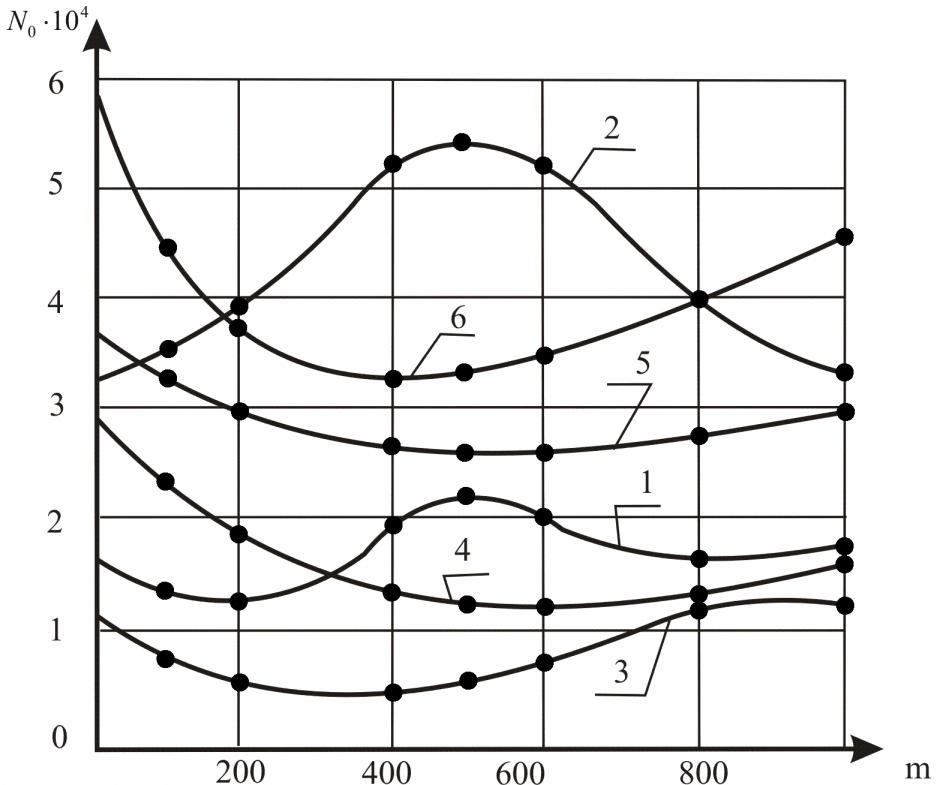

Существенное влияние на стойкость литых пуансонов оказывает разгарное разрушение их материалов. Отличительной особенностью методики по изучению разгара является возможность в процессе испытания следить за кинетикой развития трещин в образцах и ограниченной долговечностью. Термическая усталость оценивается средними размерами трещин, растущими от краёв к центру дна надреза образца. В большинстве других методик термическая усталость оценивается числом циклов до появления первой трещины или трещины определенного размера. Результаты исследования ограниченной долговечности N0 сталей марок ЗОХ2ГСМФ, 4Х4М2ВФС, ЗХЗМЗФ и 4Х5МФС в зависимости от числа термоциклов m представлены на рис. 1 - 4.

С ростом числа термоциклов происходит значительное увеличение долговечности стали 30Х2ГСМФ (рис. 1), максимум которой приходится на 200 термоциклов. Дальнейшее термоциклированне приводит к уменьшению числа повторных ударов до разрушения. Малая пластичность при высокой твёрдости способствует росту усталостных трещин и объясняет наибольший спад долговечности в образцах с твердостью НRC 48...50. Оптимальная твердость HRC 44...46 обеспечила наилучшие значения ограниченной долговечности. Снижение долговечности образцов с твердостью HRC 40...42 связано с общим снижением уровня механических свойств стали, и объясняется процессами коагуляции карбидов и сопутствующим разупрочнением.

Кривые ограниченной долговечности стали 4Х4М2ВФС имеют более высокую величину исходной максимальной долговечности образцов с твёрдостью НRC 40...42 (рис. 2). Меньшая разгаростойкость стали 4Х4М2ВФС предопределила смещение максимума с 200 до 150 термоциклов. Повышение твердости приводит к резкому и интенсивному снижению ограниченной долговечности. Использовать сталь 4Х4М2ВФС с твердостью НRC 40...42 нецелесообразно, ввиду смятия поверхности инструмента при удельных силах штамповки 500... 570 МПа и температурах разогрева 650...700°С. Рациональный уровень твёрдости в этом случае должен составлять HRC 44...46.

| |

| Рисунок 1. Ограниченная долговечность стали 30Х2ГСМФ в зависимости от числа теплосмен при интервале термоциклирования 20°…650°С: 1 - HRC 40...42; 2 - HRC 44...46; 3 - HRC 48...50 | Рисунок 2. Ограниченная долговечность стали 4Х4М2ВФС в зависимости от числа теплосмен при интервале термоциклирования 20°…650°С: 1 - HRC 40...42; 2 - HRC 44...46; 3 – HRC 50...52 |

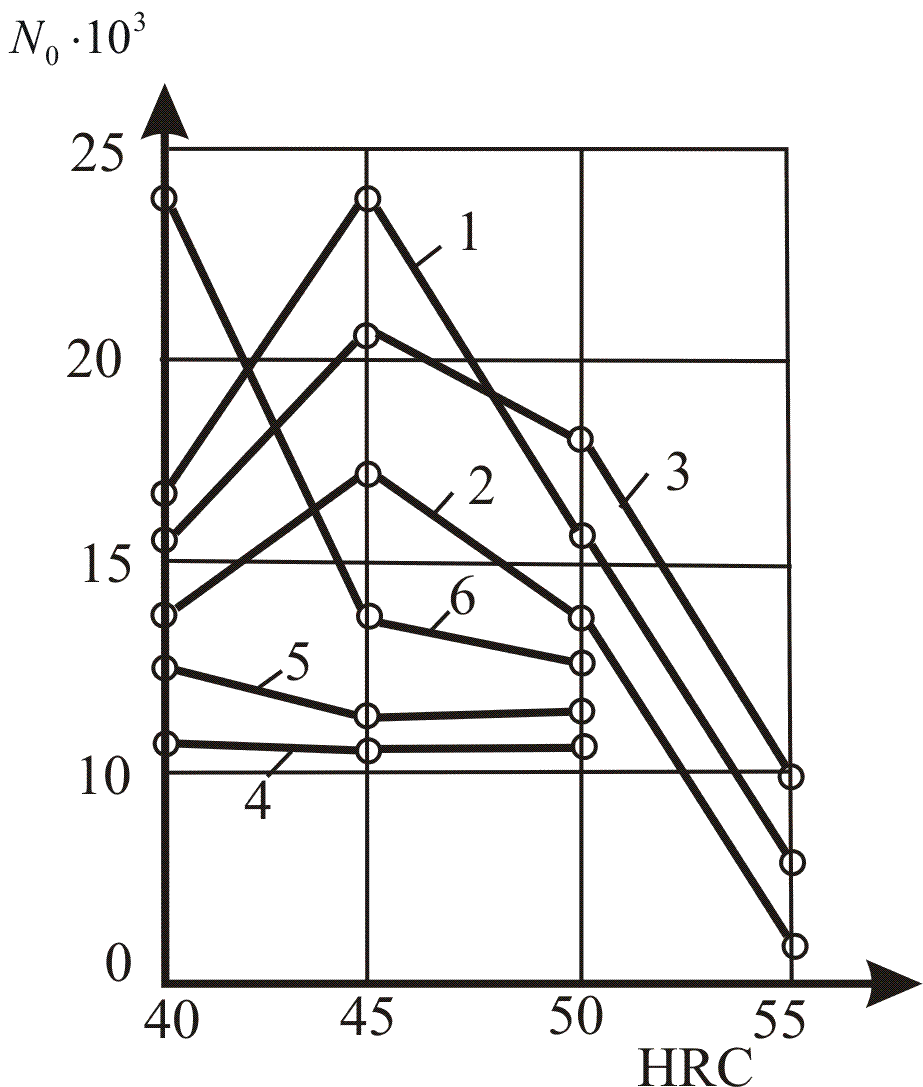

Характер расположения кривых сталей марок 4Х5МФС (рис. 3) и ЗХЗМЗФ аналогичен рассмотренным выше. Минимальной долговечностью обладает сталь с твёрдостью НRC 48..52. Сталь марки 4Х5МФС имеет несколько большую разгаростойкость, чем сталь марки 4Х4М2ВФС, что подтверждается производственными испытаниями при изготовлении изделия типа "стакан" диаметром 0,13 м. Инструмент при обратном ходе пресса обильно охлаждался водой. Стойкость прошивных пуансонов из стали марки 4Х4М2ВФС составила 600...800 штамповок, из стали марки 4Х5МФС - на 200...500 штамповок выше. Сталь марки ЗХЗМЗФ обладает наивысшей разгаростойкостью из исследуемых сталей. Максимум ее ограниченной долговечности смещен к 500 теплосменам (рис. 4) Преобладающее действие разупрочнения у этой стали наступает в 2,5...3,5 раза позже, чем у остальных исследуемых сталей. Степень снижения максимума долговечности к 1000 термоциклам составляет всего 13%.

| |

| Рисунок 3. Ограниченная долговечность стали 4Х5МФС в зависимости от числа теплосмен при интервале термоциклирования 20°…650°С: 1 - НRC 40...42; 2 - HRC 44...46; 3 - HRC 48...52 | Рисунок 4. Ограниченная долговечность стали ЗХЗМЗФ в зависимости от числа теплосмен при интервале термоциклирования 20…650 0С: 1- HRC 40...42; 2 - HRC 44...46; 3 - HRС 48...52 |

Самое высокое сопротивление термической усталости показала сталь марки ЗХЗМЗФ. Трещины были обнаружены лишь после 200 термоциклов и длина их оставалась в 1,5...2 раза меньше чем в образцах из стали марок 4Х4М2ВФС и 4Х5МФС. Сталь марки ЗОХ2ГСМФ обладает хорошей разгаростойкостью, что согласуется с результатами изучения ограниченной долговечности. При условии обильного охлаждения рабочей поверхности тяжелонагруженного прессового инструмента сталь марки 30Х2ГСМФ может обеспечить его длительную работу. Результаты исследований позволяют обосновать режим термообработки штамповых сталей в состоянии поставки обеспечивающий максимальную разгаростойкость.

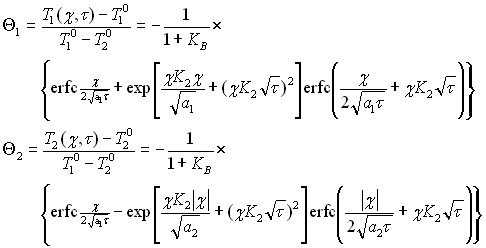

В третьем разделе рассматриваются температурные условия эксплуатации литых пуансонов для горячей обработки металлов давлением. Учитывается влияние тепловыделения и слоя окалины на температуру поверхности контакта при горячей штамповке. Общее количество энергии, затрачиваемой на процесс деформирования, определяется по формуле Финка, а сопротивление линейной деформации, зависящее в основном от температуры и скорости деформации по формуле А.И. Целикова.

Для решения задачи о передачи тепла в системе из трех тел (заготовка - окалина - инструмент) с различными теплофизическими свойствами принимались следующие допущения: 1) теплофизические параметры окалины не изменяются при изменении температуры; 2) температура от заготовки к инструменту передается за счет теплопроводности; 3) толщина окалины во время работы остается постоянной; 4) решается одномерная задача неограниченной плоскости, так как толщина слоя окалины значительно меньше радиуса кривизны инструмента. Условия теплообмена соприкасающихся тел через прослойку окалины записывались в виде:

![]() , (1)

, (1)

где q - количество теплоты, переходящее от заготовки к инструменту в единицу времени через единицу площади (тепловой поток); 1, 2 - коэффициенты теплопроводности заготовки и инструмента; - коэффициенты теплопередачи заготовки и инструмента.

Тепловое состояние заготовки и инструмента описывалось системой уравнений:

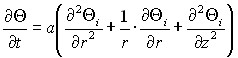

, (2)

, (2)

где T1(x, ) и T2(x, ) - температура заготовки, инструмента; a1 и а2 - коэффициенты температуропроводности заготовки и инструмента.

Решение для температур заготовки![]() и инструмента

и инструмента ![]() искалось в виде:

искалось в виде:

, (3)

, (3)

- критерий, характеризующий тепловую активность одного тела по отношению к другому; B1, B2 - коэффициенты тепловой активности первого и второго тел (коэффициенты аккумуляции теплоты); С1, С2 - удельные теплоемкости; 1, 2 – плотности;

- критерий, характеризующий тепловую активность одного тела по отношению к другому; B1, B2 - коэффициенты тепловой активности первого и второго тел (коэффициенты аккумуляции теплоты); С1, С2 - удельные теплоемкости; 1, 2 – плотности;

- функции Гаусса.

- функции Гаусса.

Далее проводится расчет температурных полей в штамповом инструменте, движущемся относительной заготовки при горячей штамповке.

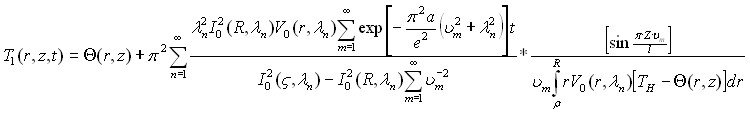

Распространение температуры в конечном осесимметричном цилиндре не имеющем тепловых источников в безразмерном виде описывается уравнением:

. (4)

. (4)

Задача решается конечно-разностным методом - методом дробных шагов. У поверхности инструмента в месте контакта с заготовкой сетка сгущена, так как в этой области возникают наибольшие градиенты температур. Результаты расчета распределения температур в пуансоне из стали 3Х3М3Ф и матрицы из стали 5ХНМ представлены на рис. 5. Анализ результатов исследования показал, что наибольший перепад температур происходит в поверхностных слоях пуансона. Контактная поверхность пуансона имеет температуру выше, чем поверхность матрицы.

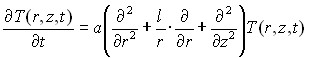

Температурно – напряженное состояние пуансона сложнее, чем матрицы, поэтому объектом для дальнейших исследований выбран пуансон. Решение задачи о распределении температурного поля в полом цилиндрическом конечных размеров пуансоне, погружающемся в разогретую заготовку, проводится аналитически методом изображений с использованием разложения в ряд Фурье. Исходное уравнение имеет вид:

, (5)

, (5)

где ![]() - длина пуансона.

- длина пуансона.

Используя принцип суперпозиций, решение ищем в виде

![]() (6)

(6)

В результате использования преобразования Лапласа получили:

(7)

(7)

, (8)

, (8)

где n – число шагов по времени;m – число шагов по радиусу;V0 – объем заготовки, ![]() и

и![]() - параметры в преобразовании Лапласа;

- параметры в преобразовании Лапласа; ![]() и

и ![]() - функции Бесселя;

- функции Бесселя; ![]() и

и ![]() - наружный и внутренние радиусы пуансона соответственно;

- наружный и внутренние радиусы пуансона соответственно; ![]() .

.

Аналитический метод расчета удобен для точного определения температуры Т в интересующей точке пуансона в определенный момент времени. Для расчета распределения температурных полей по телу пуансона в течение рабочего периода инструмента аналитический метод требует большого количества машинного времени. Численный метод для инженерных расчетов является более экономичным и дает достаточную точность определения температурных полей в движущемся, водоохлаждаемом изнутри, пуансоне горячей штамповки.

пуансон матрица  | |

| Рисунок 5. Распределение температуры в телах пуансона и матрицы | Рисунок 6. Распределение температуры в теле пуансона в установившемся режиме (в процессе выдавливания) |

Распределение температуры в теле пуансона из стали 3Х3М3Ф в установившемся режиме показано на рис. 6 - 9.

| Рисунок 7. Распределение температуры в теле пуансона в конце выдавливания | Рисунок 8. Распределение температуры в теле пуансона в момент окончания контакта с заготовкой | Рисунок 9. Распределение температуры в теле пуансона в начале остывания |

Из результатов расчета следует, что наибольший разогрев наблюдается в поверхностных слоях пуансона и по мере приближения к оси температура снижается. Максимальный нагрев пуансона происходит в период паузы, когда заготовка выдавлена, а пуансон ещё не начал подниматься. Максимальная температура разогрева поверхностных слоев нижнего торца инструмента перед периодом подъёма достигает 600...650°С. В период остывания температура снижается до 400°С. Наибольший градиент температур возникает в поверхностной зоне толщиной ~ 1·10 -3 м и составляет 80... 100 град/мм. Для уменьшения перепада температур поверхностных слоев, очевидно, перед началом работы исследуемый инструмент целесообразно подогревать до ~ 400°С.

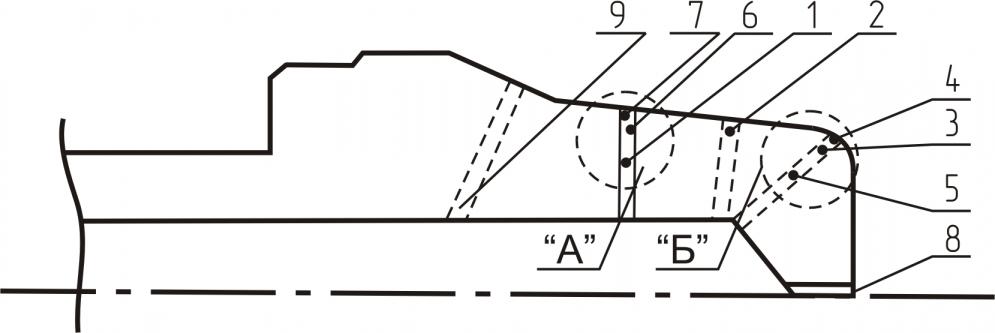

Расчёт температурных полей даёт возможность определить изменение температуры по телу пуансона, имеющего форму, близкую к цилиндрической, в процессе всего времени работы штампового инструмента. Для оценки уровня разогрева прошивного пуансона и подтверждения предложенного температурного расчёта, был поставлен эксперимент. Чертеж опытной головки пуансона из стали 5ХНМ представлен на рис. 10.

| Рисунок 10. Общий вид опытной головки прошивного пуансона для измерения температур |  Рисунок 11. Схема расположения точек замера температур в пуансона Рисунок 11. Схема расположения точек замера температур в пуансона |

Рисунок 12. График изменения температуры в зоне А на расстоянии |

Колебания температуры в точках расположенных на расстоянии 0,7·10-3 м и 11,5·10-3м (зона A рис. 11) от поверхности пуансона в зависимости от числа штамповок, показаны на рис. 12. Кривые, построенные по максимальным и минимальным значениям температур, показывают, что стабильный режим устанавливается после первых 6-7 штамповок. Уровень температуры в поверхностных слоях (точка 0,7·10-3 м) выше, чем в теле пуансона (точка 11,5·10-3м). Кроме того, амплитуда колебания температур максимальная в поверхностных слоях штампового инструмента. Максимальная температура цикла в точках расположенных на расстоянии 0,7·10-3м от поверхности пуансона в период квазистационарного теплового режима пуансона, составляет 650° С - минимальная - 425° С. Для установившегося теплового режима (VI - XI штамповки) экстраполяция на поверхность контактирования показывает температуры 650°-750°С - (зона "А") и 620-650°С (зона "Б"). От поверхности к оси пуансона температура постепенно снижается до 330-430°С. Анализ результатов эксперимента показал, что основная масса пуансона в процессе штамповки имеет температуру 350-450°С. Очевидно, что перед работой подогрев пуансонов необходимо производить до этой температуры. Кроме того, увеличение времени контактирования пуансона с заготовкой Тк с 4 до 7 секунд (рис. 13) повышает температуру инструмента на 150°-200°С.

Наибольший разогрев и перепад температур в течение цикла наблюдаются в поверхностных слоях пуансона. На рис. 14 показан максимальный разогрев головки пуансона в точках замера на глубине 0,7·10-3 м от поверхности контакта с заготовкой для различных штамповок. Минимальная температура разогрева наблюдается в области застойной зоны в нижней части головки пуансона.

| Рисунок 13. Влияние времени контактирования на температуру поверхности пуансона | Рисунок 14. Температура в точках замера, расположенных от поверхности на расстоянии х=0,7 мм |

Таким образом, максимальная температура поверхности пуансона достигает 650 - 750°С при установившемся режиме работы, что важно знать при выборе марки штамповой стали и назначении режимов её обработки. Температура горячих пуансонов изменяется циклически, причём амплитуда цикла уменьшается по мере удаления от поверхности к оси пуансона. Материал поверхностной зоны работает в более тяжёлых условиях, и в поверхностном слое толщиной 1·10-3 м наблюдается наибольший градиент температур. С увеличением времени контактирования с разогретой заготовкой температура поверхности пуансона резко возрастает. Кроме того, предложенный метод расчёта температуры разогрева прошивной головки штампового инструмента хорошо согласуется с результатами экспериментальных исследований. Это позволяет с достаточной достоверностью определить расчётным путем влияние геометрических размеров, формы, свойства материала инструмента, заготовки, пограничного слоя смазки, временных параметров цикла штамповки, предварительного подогрева, условий теплоотвода, температуры заготовки и т.п. на распределение температурных полей по объёму пуансона.

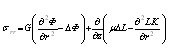

Распределением температурных полей, градиентом температуры определяются температурные напряжения, возникающие в процессе работы штампового инструмента. Расчет температурного поля движущегося полого водоохлаждаемого пуансона позволил провести анализ напряженного состояния цилиндрического пуансона с теплопроводным включением.

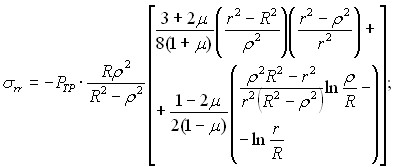

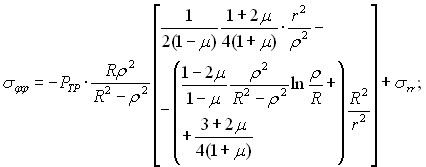

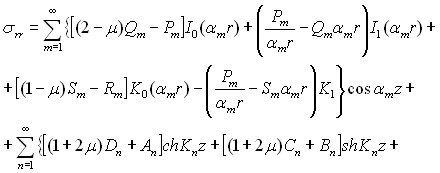

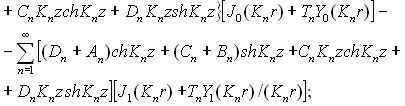

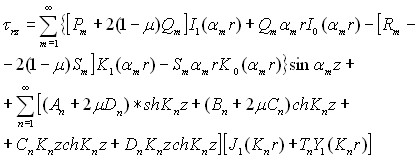

Используя теорему обращения интегрального преобразования Ханкеля, получим систему интегральных уравнений типа Фредгольма рода, После достаточно громоздких преобразований (приведены в диссертации), получили выражения для определения нормальных напряжений в сечении полого пуансона.

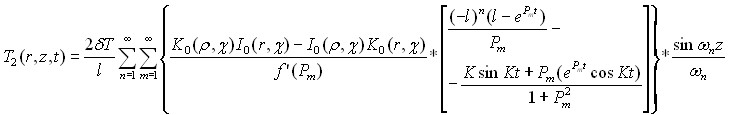

Для исследования термонапряженного состояния цилиндра с теплопроводным включением находим решение уравнения

![]() , (9)

, (9)

используя преобразования Лапласа по Т и косинус преобразование Фурье по Z.

Напряжения в рассматриваемом цилиндре, вызванные температурным полем выражаем через термоупругий потенциал Ф и функцию Лява L:

;

;

(10)

(10)

где ![]() ;

; ![]() ;

;![]() ;

; ![]() - радиальные, тангенциальные, осевые и касательные термоупругие напряжения; - оператор Лапласа; G - модуль упругости 2-го рода;, - коэффициенты Пуассона и линейного расширения.

- радиальные, тангенциальные, осевые и касательные термоупругие напряжения; - оператор Лапласа; G - модуль упругости 2-го рода;, - коэффициенты Пуассона и линейного расширения.

Исследования показали, что локальность нагрева пуансона существенно зависит не только от протяженности зоны нагрева, но и от тонкостенности, а также теплофизических параметров. Представляется возможность соответствующим изменением соотношения теплофизических параметров материала пуансона и охлаждающей жидкости достичь изменения знака максимальных напряжений в опасных сечениях.

В четвертом разделе проводится расчет силовых параметров эксплуатации пуансонов горячего деформирования металлов.

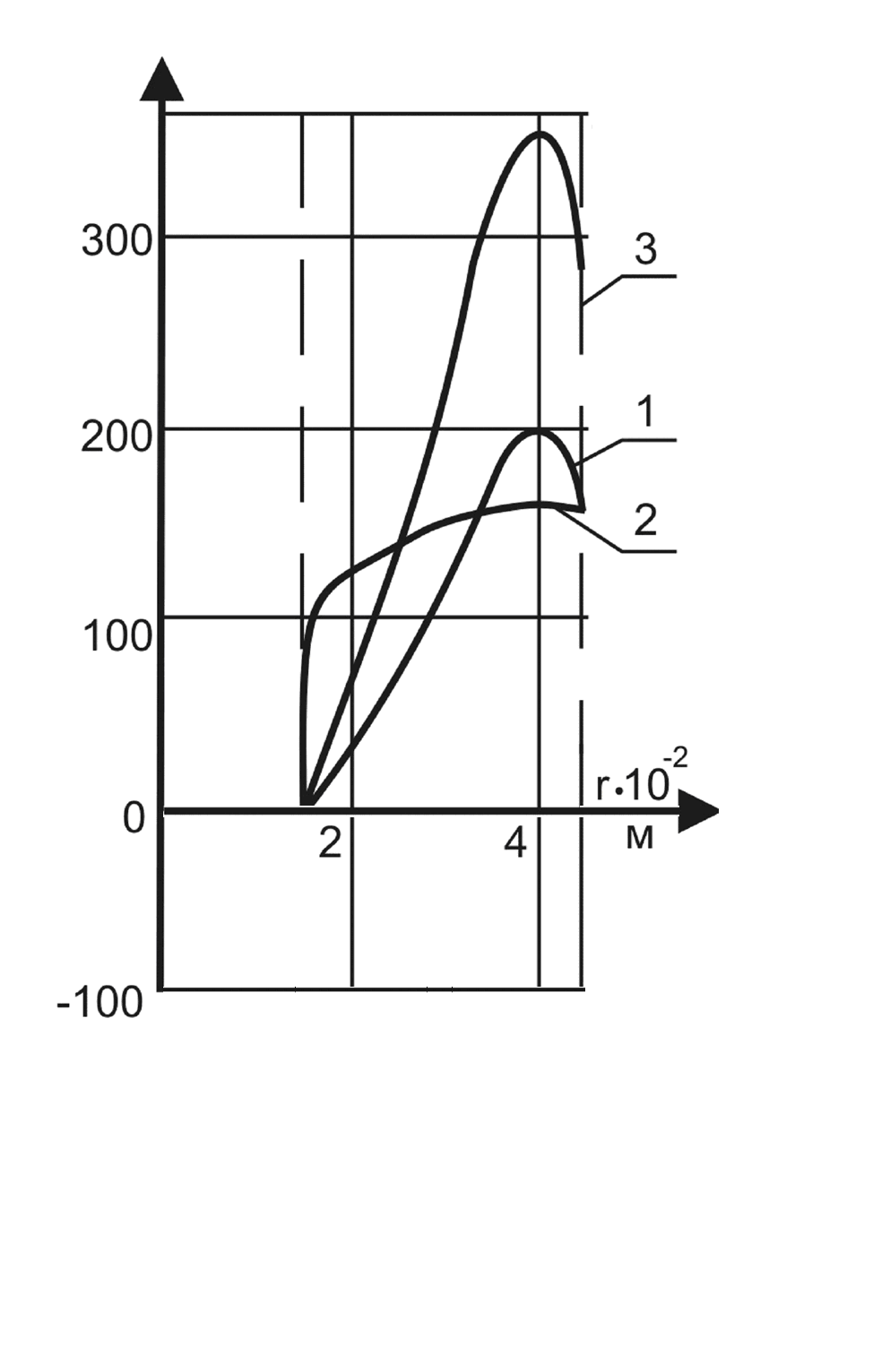

Термоупругие напряжения (10) найдены с использованием метода Гудьера. Приведенные на рис. 15 - 17 графики - результат расчёта осевых zz, радиальных rr и тангенциальных напряжений для цилиндрического пуансона из стали 3Х3М3Ф при следующих исходных данных: внешний радиус R = 0,045 м, внутренний радиус = 0,015 м, длина L = 0,097 м, = 0,3, = 1,42·105 град-1, Е = 186 ГПа, начальная температура пуансона Тн = 400°С, = 410°С, температура заготовки = 800°С, температура воды Тв = 20°С. На рис. 15 – 17 напряжения zz, rr, представлены в зависимости от безразмерных величин ![]() .

.

Анализ результатов расчета показал, что в процессе одного цикла нагружения термоупругие напряжения zz, rr, меняют знак. В разных зонах пуансона кривые напряжений в процессе работы изменяются по величине и имеют различную направленность. Наибольших значений напряжения zz, rr, достигают в конце цикла штамповки. Сократив время пассивного контакта, до 0,3… 0,4 с, после периода выдавливания, можно значительно уменьшить термоупругие напряжения в объёме пуансона, максимальные термоупругие напряжения растяжения zz, rr, возникают в поверхностных зонах пуансона. Если учесть, что наибольший разогрев штампового материала до 600...650 0С происходит в зонах соприкосновения с разогретой заготовкой, и, что при повышенных температурах физико-механические свойства материалов понижаются, то, очевидно, наиболее вероятно зарождение и развитие трещин усталости будет происходить в поверхностной зоне пуансона. Кроме температурного, пуансон испытывает силовое циклическое воздействие. Для более полной оценки нагруженности материала штампового инструмента были проведены экспериментальные исследования по определению удельных нагрузок, возникающих в процессе штамповки.

| Рисунок 15. Зависимость осевых напряжений от времени контакта | Рисунок 16. Зависимость радиальных напряжений от времени контакта | Рисунок 17. Зависимость тангенциальных напряжений от времени контакта |

Определение уровня удельных нагрузок, возникающих в материале пуансонов для горячей штамповки, осуществлялось с помощью гидравлической месдозы, включённой в гидросистему рабочего цилиндра пресса ПО-437. Для регистрации сигналов тензодатчиков применялись тензостанция 8АНЧ-7М и шлейфовый осциллограф Н-700. Из анализа результатов испытаний можно сделать вывод, что при горячей прошивке изделий типа "стакан", удельные нагрузки в пуансоне достигают 400...570 Мн/м2, т.е. средние удельные силы достигают 480 Мн/м2, отклонения от среднего удельного давления происходят, очевидно, от неравномерности разогрева штампуемой заготовки, (стали для изготовления инструмента горячей штамповки должны обладать достаточной разгаростойкостью и высоким комплексом механических свойств при температуре 600...650°С и удельных силах штамповки P = 400...570 МПа.

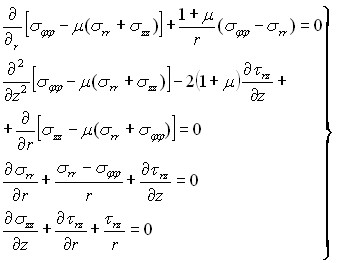

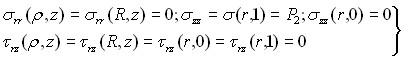

Расчет напряжений, возникающих в цилиндрическом пуансоне под действием силовых нагрузок, выполнялся для штампового инструмента изготовленного из стали 5ХНМ, материал заготовки - сталь 45. Удельная сила на пуансоне при прошивке определялась методом баланса работ.

Для упрощения решения задачи использовался метод суперпозиции. Напряженное состояние прошивной головки пуансона перед первой паузой (конец этапа выдавливания, пуансон вдавливается в заготовку, а заготовка заполняет матрицу - самый напряженный момент) моделируется напряженными состояниями трех конечных полых цилиндров: пуансона, заготовки и матрицы. Определяющая система имеет вид:

(12)

(12)

Граничные условия в этом случае запишутся следующим образом:

- для первого цилиндра:  (13)

(13)

- для второго цилиндра:  (14)

(14)

- для третьего цилиндра:

, (15)

, (15)

где, R, l - внутренний, внешний радиусы и высота пуансона; Pz- нормальная осевая нагрузка, Pr - нормальная радиальная нагрузка на внешнюю цилиндрическую поверхность пуансона; Ртр- удельная сила преодоления сил трения между боковой поверхностью пуансона и заготовкой:

![]() . (16)

. (16)

Решение уравнений (12) при граничных условиях (13) с помощью функций перемещения Тимпе имеет вид:

, (17)

, (17)

где ![]() - контактное давление.

- контактное давление.

Аналогично находится решение уравнений (12) с учетом граничных условий (14) записывается так:

(18)

(18)

![]()

.

.

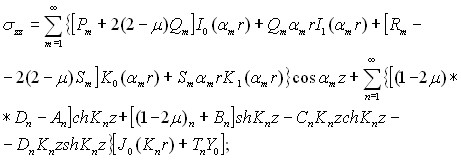

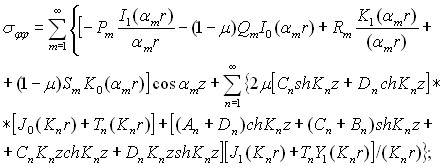

Решение уравнений (12) с учетом граничных условий (15) для полого цилиндра с осесимметричной нагрузкой на торце находится с использованием функции Лява L, содержащей нечетные функции относительно переменной z из-за несимметричности нагрузки относительно срединной плоскости цилиндра

(19)

(19)

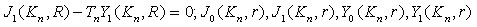

где Kn - корни трансцендентного уравнения;

- функции Бесселя первого и второго рода, нулевого и первого порядка соответственно;

- функции Бесселя первого и второго рода, нулевого и первого порядка соответственно;

- модифицированные функции Бесселя первого и второго рода.

- модифицированные функции Бесселя первого и второго рода.

При решении уравнений (19) с учетом граничных условий (15) получается бесконечная система уравнений. Постоянные Аn; Вn; Сn; Dn; Рm; Оn; Rn; ST находились при m=n=12. Найденные значения постоянных подставляются в формулы (19). После алгебраического сложения (15), (17), (19) определяются напряжения, возникающие в пуансоне в результате механического воздействия.

Результаты расчета напряжений от механических воздействий в тех же точках пуансона, что и для температурных напряжений представлены на рис. 19 а - г. Пуансон изготовлен из стали 5ХНМ, материал заготовки - сталь 45. График суммарных напряжении, возникающих от нагрева и в результате механического нагружения в точке пуансона находящейся от нижней поверхности на расстоянии 0,5·10-3 м, в конце периода выдавливания (худший случай) показан на рис. 18 г. Анализ результатов расчета показал, что наибольшие суммарные напряжения материал штампового инструмента испытывает в поверхностной зоне возле нижнего торца пуансона. В этой же зоне наблюдается максимальный разогрев металла пуансона.

rr, МПа rz, МПа zz, МПа, МПа

а) б) в) г)

Рисунок 18. Зависимости rr(r) –(а), rz (r) – (б), zz (r) –(в), (r) – (г)

Для регистрации деформации после удаления слоев металла с пуансона использовали прибор АИД-2М (автоматический измеритель деформации). Снятие слоев производили на токарном станке с интенсивным охлаждением при малых скоростях резания и подачи, чтобы исключить разогрев металла. В работе применялись тензодатчики типа ПКБ-20-200.

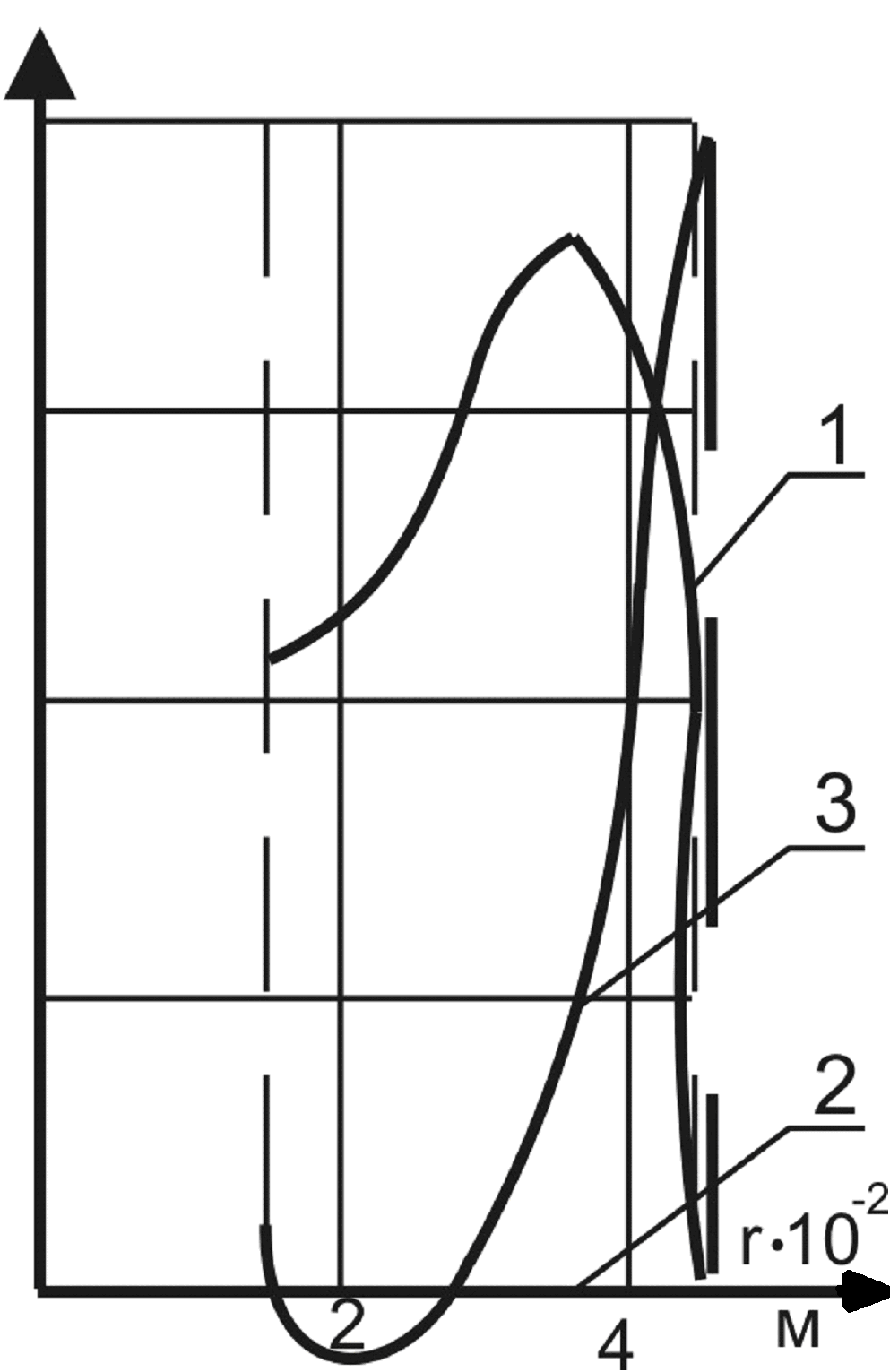

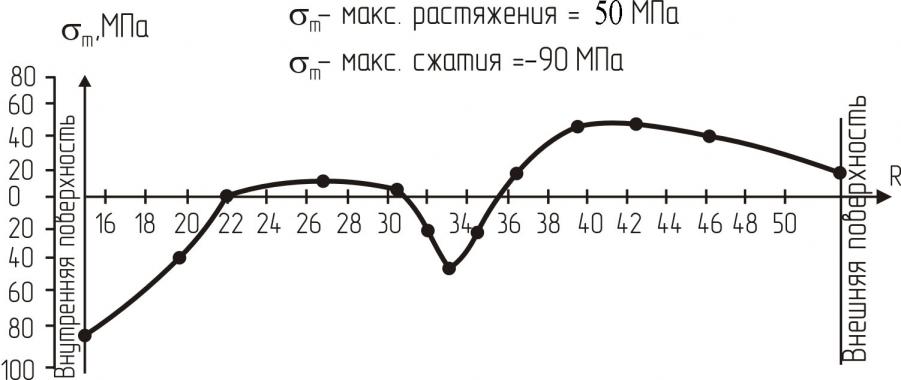

Остаточные напряжения распределяются по толщине стенки неравномерно и меняют знак несколько раз. Термическая обработка стали 5ХНМ даёт существенный прирост остаточных напряжений (рис. 19).

|  |

Рисунок 19. Эпюра окружных остаточных напряжений в головке пуансона после закалки | Рисунок 20. Эпюра окружных остаточных напряжений в головке пуансона после 50 циклов штамповки |

В результате циклического температурного воздействия, в процессе штамповки, происходит перераспределение напряжений по толщине стенки пуансона.

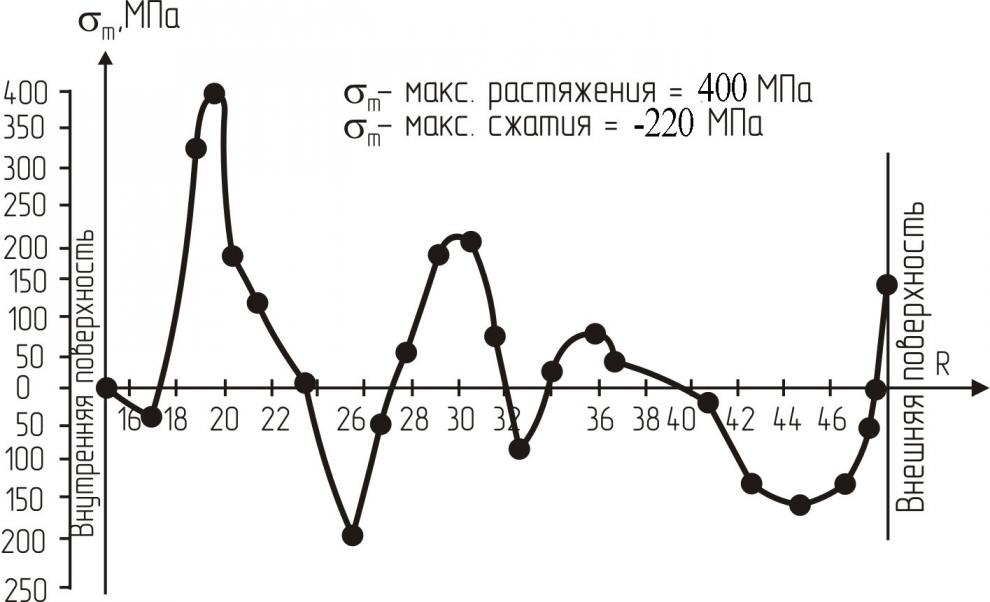

На рис. 20 и 21 представлены эпюры, показывающие распределение остаточных напряжений m после 50 и 100 циклов штамповки. Остаточные напряжения m по толщине пуансона имеют три пика растяжения и сжатия. Максимальные напряжения растяжения, достигают m = 400 МПа и находился на расстоянии 0,029 м от внешней поверхности. Максимальные остаточные напряжения сжатия удалены от поверхности на 0,023 м. Максимальный перепад остаточных напряжений m = 660 МПа расположен в районе (0,023...0,029) м от

Рисунок 21. Эпюра окружных остаточных напряжений в головке пуансона после 100 циклов штамповки Рисунок 21. Эпюра окружных остаточных напряжений в головке пуансона после 100 циклов штамповки | внешней поверхности пуансона. Пик сжимающих напряжений, расположенный в 3...4·10-3 м от внешней поверхности, равный m = -180 МПа, в сочетании с циклическим разогревом до 600...650°С и резким охлаждением способствуют формированию "белых слоев" с мартенситной структурой, обладающих повышенной хрупкостью. В зоне максимального перепада остаточных напряжений температура разогрева металла не превышает 400°С и при штамповке стали сохраняют достаточно высокие физико-механические свойства. |

Как показано выше, возникновение и развитие разгарных трещин происходит с поверхности в зоне наибольшего разогрева, при котором физико-механические свойства штамповых сталей значительно снижаются. Теоретические и экспериментальные исследования показали, что при неблагоприятном сочетании температурных, остаточных напряжений и напряжений от механического воздействия, суммарные тангенциальные напряжения растяжения в поверхностных слоях пуансона могут достигать 1300...1500 МПа. И если учесть наличие хрупких "белых слоев" в поверхностной зоне инструмента, то наличие растягивающих остаточных напряжений создают благоприятные условия для зарождения и роста трещин. Очевидно, величина напряжений растяжения, в процессе циклического термического воздействия при штамповке, возрастает до тех пор, пока не превысит предела прочности материала в области трещины (концентратора напряжений). Затем происходит интенсивный рост трещин и напряжения релаксируют. При дальнейшей работе штампового инструмента процесс повторяется и продолжается рост трещин.

Таким образом, в штамповом инструменте в процессе работы формируются значительные напряжения, в поле действия которых облегчается зарождение и рост трещин. С целью увеличения срока службы пуансонов необходимо создавать условия, способствующие устранению растягивающих напряжений в поверхностных слоях инструмента. Для этого нужно поддерживать температуру по телу пуансона близкую к рабочей и применять штамповые стали, имеющие достаточно высокие физико-механические свойства при 650...750°С. При этом уменьшается вероятность образования разгарных трещин и стойкость инструмента будет определяться в основном теплостойкостью и износостойкостью применяемых штамповых сталей.

Пятый раздел посвящен экспериментальному моделированию, сопоставлению результатов экспериментального и теоретического исследований.

Определение термоупругих напряжений, возникающих в результате термического циклического воздействия в защемленном образце с надрезом (рис. 22), проводилось как экспериментально, так и теоретически.

Рассматривается элемент конструкции, в котором распространяется усталостная трещина в одной плоскости. Время работы элемента характеризуется числом циклов N. С величиной N и радиусом ![]() геометрической конфигурации подвижного контура усталостной трещины нужно обращаться как с непрерывными переменными. Направление скорости распространения усталостной трещины - по нормали к её контуру. В этом случае существующая система дифференциальных уравнений кинетики распространения усталостной трещины вырождается в одно уравнение:

геометрической конфигурации подвижного контура усталостной трещины нужно обращаться как с непрерывными переменными. Направление скорости распространения усталостной трещины - по нормали к её контуру. В этом случае существующая система дифференциальных уравнений кинетики распространения усталостной трещины вырождается в одно уравнение:

, (20)

где Ф- характеристическая функция усталостного разрушения, которая при данных условиях является характеристикой материала, (![]() - координатный угол в системе Х0Z;

- координатный угол в системе Х0Z; ![]() - функция, зависящая от деформации растяжения в области предразрушения тела и радиуса.

- функция, зависящая от деформации растяжения в области предразрушения тела и радиуса.

| Рисунок 22. Образец с односторонним V-образным надрезом | Рисунок 23. График изменения температуры в надрезе образца |

В данном случае надрез-трещина будет распространяться в одной плоскости, перпендикулярной к оси у. Поэтому уравнение (20) для описания кинетики распространения надреза-трещины примет вид

![]() . (21)

. (21)

При малых значениях ![]() , функция Ф(

, функция Ф(![]() ) достаточно точно аппроксимируется полиномом m-й степени:

) достаточно точно аппроксимируется полиномом m-й степени:

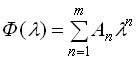

. (22)

. (22)

Величины Аn и m устанавливаются на основании эксперимента и являются характеристиками материала. Предложенная формула позволяет проводить аналитические исследования кинетики распространения усталостных трещин для различных видов циклического нагружения.

Для проведения термомеханических испытаний опытных образцов была создана экспериментальная установка, позволяющая моделировать в широком диапазоне амплитуд, температур, напряжений и времени условия работы реального инструмента. Разработанная методика испытания штамповых сталей дает возможность изучать кинетику развития разгарных трещин в процессе термоциклирования. Термическая усталость оценивается средней величиной трещин, растущих от краёв по дну надреза образца. Скорость роста средней величины трещин (средняя величина трещин в зависимости от количества термоциклов) достаточно чувствительно реагирует на изменение химического состава, максимальной температуры цикла, различные методы механической и режимы термической обработки.

Для экспериментальных испытаний штамповых сталей был разработан опытный образец размером 10x10x10 ·10-3 м с односторонним V-образным надрезом, с радиусом в вершине надреза м и углом раскрытия = 90° (рис. 22). Образец при защемленных концах нагревается до Tисп=550°С в течение 12 с и охлаждается до 20°С в течение 7 с. Термический треугольный цикл нагружения образца, т.е. график изменения температуры от времени нагрева и охлаждения будет иметь вид, представленный на рис. 23.

Статические (доциклические) характеристики стали не могут в полной мере служить объективной оценкой работоспособности, поэтому ограниченную долговечность образцов определяли после термоциклирования и различных методов упрочняющих обработок, сравнивая их с ограниченной долговечностью исходного состояния. Усталостные испытания проводились на копре повторных ударов, конструкция которого показана на рис. 24. Повторные удары наносились с противоположной стороны надреза образца с частотой 600 ударов в минуту при потенциальной энергии удара 0,2 Дж. Ограниченную долговечность определяли по числу ударов до полного разрушения образца. Типичная зависимость числа повторных ударов от количества теплосмен представлена на рис. 25.

Была проведена оценка термоусталостной прочности защемленных образцов при наличии концентрации напряжений и экспериментальное определение остаточных напряжений. Замер остаточных напряжений в опытных образцах осуществляли на рентгеновских диафрактометрах ДРОН-2,0 и УРС-50И.

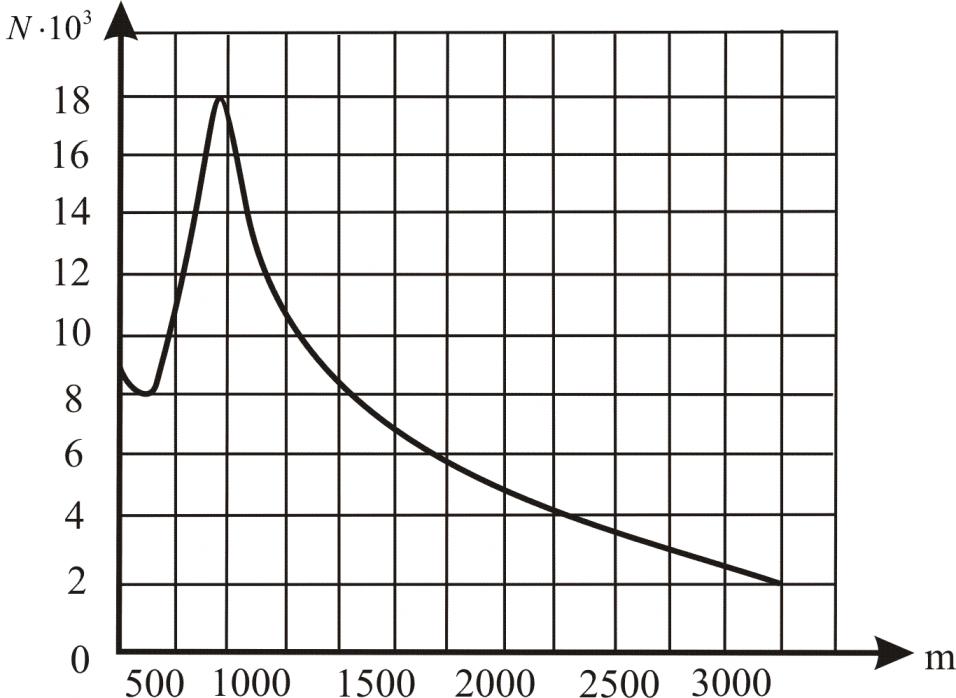

Опытные образцы (рис. 22) изготовлены из штамповой стали марки ЗХЗМЗФ, термообработаны на твёрдость HRC 44... 46 и подвергнуты термоциклированию в интервале температур 20 - 550°С. Измерение остаточных напряжений производили после 0, 50, 100, 200, 500, 800 теплосмен на поверхности и на глубине 0,3; 0,8; 1,8; 2,8; 3,4; 4,010-3 м. Слои металла между замерами удаляли с образцов с помощью электрохимического анодного растворения в электролите: 15% раствор NaСl при рабочем напряжении U=I2B. На рис. 26 и 27 показаны эпюры остаточных напряжений после различного количества теплосмен и характер распределения остаточных напряжений по глубине образца.

| |

| Рисунок 24. Копер повторных ударов для испытания сталей на ограниченную долговечность | Рисунок 25. Влияние числа теплосмен на ограниченную долговечность штамповой стали |

| |

| Рисунок 26. Эпюры остаточных напряжений 1-го рода на глубине образца после теплосмен: 1 -0; 2 – 50; 3 – 100; 4 – 200; 5 – 500; 6 - 800 | Рисунок 27. Влияние числа теплосмен на характер распределения остаточных напряжении |

Анализ эпюр остаточных напряжений (рис. 26 и 27) показал, что в интервале от 0 до 100 теплосмен в образце формируются и преобладают остаточные напряжения растяжения, что, очевидно, должно снизить его ограниченную долговечность. К 500 теплосменам начинают преобладать остаточные напряжения сжатия, что должно повысить ограниченную долговечность образца. В интервале 500...800 теплосмен наблюдается тенденция к формированию напряжений растяжения и к 800 термоциклам остаточные растягивающие напряжения становятся значительными. Очевидно, ограниченная долговечность испытуемого образца к 800 теплосменам снижается. Можно предположить, что для штамповой стали марки ЗХЗМЗФ от 0 до 100 теплосмен идёт процесс разупрочнения, от 100 до 500 - процесс упрочнения, от 500 теплосмен - вновь разупрочнения. Ограниченная долговечность на первом этапе снижается, на втором этапе до 500 термоциклов - повышается, и на третьем этапе понижается вплоть до разрушения образца.

Проведенные экспериментальные исследования позволили оценить расчётную живучесть образцов из штамповых сталей при ударно-усталостном и усталостных изгибах и оценить сопротивление ударно-усталостному разрушению поверхностно-упрочненных штамповых сталей.

В шестом разделе даны практические рекомендации, позволяющие увеличить стойкость пуансонов, а также приведены результаты их применения в промышленности. Рассматривается влияние электрошлакового переплава (ЭШП) на механические характеристики и свойства, разгаростойкость и ограниченную долговечности штамповых сталей. Исследования проводили на сталях марок 5ХНМ, ЗХЗМЗФ, 4Х5В2ФС и 4ХМФС. ЭШП осуществляли на установке А-550. Результаты испытаний позволяют сделать выводы, что ЭШП заметно повышает пластичность и вязкость штамповой стали при слабом влиянии на прочностные свойства. Обеспечение пластических и вязкостных свойств металла ЭШП позволяет отказаться от операции перекова слитков, либо использовать слабые степени обжатия.

Ограниченную долговечность сталей изучали в широких интервалах твёрдости. Установлено, что наибольшая долговечность сталей различных марок достигается при значениях её твёрдости в интервале НRС 30...50. По имеющимся рекомендациям твёрдость пуансонов для горячего деформирования не должна быть ниже НRC 40...46. В этом интервале твёрдости ЭШП повысил ограниченную долговечность сталей различных марок от 1,5 до 3,5 раз.

Далее изучалась разгарная стойкость электрошлаковых сталей. Наиболее полное изучение влияния электрошлакового переплава на разгаростойкость, изменения микроструктуры и твёрдости проводили на стали марки 5XHM. Интервал термоциклирования выбирали в пределах 20 - 550°С. Первые нарушения сплошности стали наблюдали ранее 200 термоциклов в виде отдельных пор. Образование пор можно связать с коагуляцией вакансии, путем их дрейфа в поле напряжений. В процессе термоциклирования количество пор растет и увеличиваются их размеры.

Замеры роста трещин производили после 100, 200, 400, 500, 600, 800 и 1000 термоциклов, затем вычисляли их среднюю длину и глубину. ЭШП способствовало более раннему появлению разгарных трещин (после 100 теплосмен) и в большем количестве, но развивались они значительно медленнее. Высокое сопротивление развитию термоусталостных трещин связано со строением электрошлакового металла и прежде всего -дисперсным распределением неметаллических включений, играющих роль концентраторов напряжении. Благоприятным является уменьшение в 3...4 раза общего количества включений в электрошлаковой стали. Наблюдаемое снижение твёрдости стали марки 5XHМ в процессе термоциклирования до HRC 42..44 связано с высокой максимальной температурой цикла, превышающей температуру отпуска (430°С). Процессы отпуска изменяют микроструктуру от исходной троостита до троостосорбита. В электрошлаковой стали 5ХНМ-Ш твердость начинает снижаться при большем количестве термоциклов, чем в прокате.

Исследуемые стали по разгаростойкости можно расположить в следующем порядке: 4ХМФС, 4Х5В2ФС, ЗХЗМЗФ и 5XНM. Первые трещины в стали 5ХНМ появляются после 100... 150 термоциклов и растут значительно интенсивнее, чем в стали других марок. Влияние твердости на разгаростойкость стали неодинаково и зависит от ее химического состава. Так, сталь марки 5XНM обладает лучшей разгаростойкостью при твёрдости HRC 36...38, сталь марки ЗХЗМЗФ - при твердости HRC 44..46, сталь марки 4Х5В2ФС - при HRC 40...42, сталь марки 4ХМФС - при НRC 44...46. ЭШП дополнительно повышает разгаростойкость штамповых сталей различных марок от 1,5 до 2,5 раза, а при твёрдости HRC 44...46 - от 1,3 до 1,8 раза. Важным выводом является возможность повышения твёрдости пуансонов из сталей разных марок после ЭШП на 4...6 ед. НRC по сравнению с прокатом, не снижая при этом их разгаростойкости.

Для пуансонов, выполненных из сталей всех марок, применение ЭШП существенно повышает их разгаростойкость при всех рассмотренных интервалах термоциклирования. Так, разгаростойкость пуансона из стали 5ХНМ - Ш повысилась в 1,5 раза. Подтверждается отмеченный ранее факт позднего зарождения трещин в образцах из проката и их более интенсивный рост, особенно при температуре термоциклирования 20 - 650°С. Замедление роста трещин здесь при числе термоциклов более 600 объясняется снижением твёрдости стали при отпуске и повышением её пластических свойств. Пуансон из электрошлаковой стали марки ЗХЗМЗФ показал в 1,7..3,5 раза большую разгаростойкость по сравнению с пунсоном из проката. Влияние ЭШП для стали 4Х5В2ФС не сказалось на развитии трещин разгара при небольшом числе циклов. Однако, с повышением количества термоциклов до 1000, разгаростойкость повысилась в 1,5...1,8 раза относительно проката. Характер влияния ЭШП на разгаростойкость стали 4ХМФС отличается от рассмотренного выше. Для всех интервалов термоциклирования первые трещины разгара появиляются от 100 до 200 теплосмен в отличие от 50...100 циклов у проката. С ростом температуры циклирования разгаростойкость стали ЭШП в отличие от катанной возрастает, и трещины появляются при большем количестве теплосмен.

Электрошлаковую сталь марок 5ХНМ, ЗХЗМЗФ, 4Х5В2ФС и 4ХМФС различной твёрдости подвергали термоциклированию и последующему испытанию на ограниченную долговечность по аналогии с катаной сталью марок ЗОХ2ГСМФ, 4Х4М2ВФС, ЗХЗМЗФ, 4Х5МФС. Необходимость проведения этих испытаний объясняется значительным влиянием структурных превращений и разгарного разрушения штамповой стали в процессе эксплуатации на стойкость инструмента.

Характер изменения ограниченной долговечности стали в зависимости от ее химического состава, твёрдости и числа термоциклов оказался неоднозначным. Повышение твёрдости стали марок 5ХНМ и 4Х5В2ФС с 36 до 52 ед. HRC вызвало снижение её исходной ограниченной долговечности (до термоциклирования). Как в катаном состоянии, так и после ЭШП, в отличие от стали марки 4ХМФС, где наблюдается обратная зависимость, сталь марки ЗХЗМЗФ показала лучшие результаты при твёрдости HRC 44...46. Электрошлаковый переплав способствовал значительному повышению исходной ограниченной долговечности различных марок стали при всех опробованных значениях твёрдости. По стойкости к циклическим ударным нагрузкам в исходном состоянии при твёрдости HRC 41…46 рассматриваемые стали можно расположить в следующем порядке: 4ХМФС, 5ХНМ, ЗХЗМЗФ, 4Х5В2ФС.

Исследование влияния максимальной температуры термоциклирования на ограниченную долговечность штамповой стали показало, что с повышением температуры цикла с 550 до 650°С долговечность снижается. Для электрошлаковой стали марок 5ХНМ и 4ХМФС более заметен уровень разупрочнения на первом и третьем этапах по сравнению с катаным металлом. Однако долговечность стали ЭШП остается при этом выше в несколько раз по сравнению с прокатом. В связи с изложенным для катанной стали марки 5XHM верхний предел термоциклирования не должен превышать 500 - 550°С, что совпадает с практическими рекомендациями. Пуансон из стали 5ХНМ -Ш целесообразно эксплуатировать также при максимальной температуре цикла не более 550°С, а при большем числе циклов (1000) - не более 400°С. Для стали ЗХЗМЗФ рекомендуем максимальную температуру цикла эксплуатации - 650°С, а при длительной эксплуатации – 550 °С. Использование ЭШП для стали ЗХЗМЗФ позволяет в отличие от стали 5XНМ - Ш повысить температуру разогрева инструмента до 700°С.

Катаную сталь 4Х5В2ФС необходимо использовать при рабочих температурах 550...600°С, а после ЭШП - при 650°С. Для стали марки 4ХМФС обоих способов получения верхним температурным пределом является 450°С, а при небольшом числе циклов - 600°С.

Далее приводятся результаты исследований влияния физических, электродинамических методов воздействия в процессе ЭШП и комбинированных методов упрочнения пуансонов. Изучалось влияние ультразвука, пульсирующего магнитного воздействия (ПМВ), высокотемпературной термо – механической обработки (ВТМО) и различные их сочетания. Эксперименты по изучению влияния ультразвука на свойства штамповой стали проводили на опытно- экспериментальной установке ЭШП с ультразвуковым воздействием (УЗВ) с использованием генератора ультразвуковой частоты УЗГ-10М.

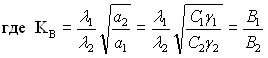

Выбор оптимальной удельной мощности УЗВ вводимой в расплав, осуществляли на стали марки 3Х3М3Ф. Использовали УЗВ удельной мощностью 33103 Дж/м3, 100103 Дж/м3 и 200103 Дж/м3 (рис. 28). Применение УЗВ мощностью 33103 Дж/м3 способствовало повышению комплекса механических свойств и ограниченной долговечности стали марок 3Х3М3Ф и 5XНМ (рис. 29) после закалки и отпуска. В большей степени применение УЗВ повысило значения ударной вязкости (на 40%) и ограниченной долговечности (в 1,5 раза). Причиной улучшения свойств стали, явилось главным образом, очищение металла от неметаллической фазы и её диспергирование, и, как следствие, однородности упрочненных структур мартенсита, троостита. Благоприятную роль играет также измельчение дендритной структуры и повышение ее однородности. Дальнейшее повышение удельной мощности подводимого ультразвука до 100...200103 Дж/м3 привело к резкому снижению характеристик всех механических свойств и ограниченной долговечности во всём интервале изучаемых значений твердости. Причиной этого явилось нарушение сплошности металла, появлением в структуре трещин, пористости и разнозернистости. Отмечены неравномерность распределения по размерам дендритов и неметаллических включений, зашлаковывание отдельных участков слитка.

|  |

| Рисунок 28. Ограниченная долговечность стали 3Х3М3Ф после ЭШП: (1) ЭШП с УЗВ 33103 Дж/м3 (2); 100103 Дж/м3 (3); 200103 Дж/м3- (4) | Рисунок 29. Ограниченная долговечность стали 3Х3М3Ф (1-3) и 5XНМ (4-6) в состоянии проката исходной поставки (1,4); после ЭШП (2,5) и ЭШП с УЗВ 33103 Дж/м3 (3,6) |

Таким образом, ультразвук оказался достаточно эффективным методом повышения стойкости пуансонов. Вместе с тем очевиден факт невысоких энергетических возможностей метода УЗВ его дороговизны и низкой технологичности. В этой связи особое значение приобретает использование методов электродинамического воздействия на расплав.

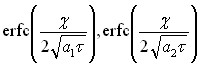

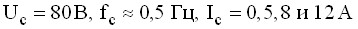

Пульсирующее магнитное воздействие (ПМВ) на расплав металла осуществляли на электрошлаковой установке А - 550 путем взаимодействия магнитного поля соленоида, подключённого к полупроводниковому преобразователю, с током переплава. Напряжение  . С увеличением силы тока соленоида наблюдалось повышение однородности троостита после термической обработки. ЭШП с ПМВ при оптимальной силе тока соленоида Iс = 8А увеличила разгаростойкость по сравнению с ЭШП в 2 раза, а по сравнению с контрольным вариантом - в 3 раза (рис. 30). Образцы, полученные ЭШП с ПМВ при Iс= 8А обладают также наибольшей ограниченной долговечностью (рис. 31) как в исходном состоянии, так и после термоциклирования. С повышением силы тока соленоида от 0 до 8А, пик ограниченной долговечности смешается вправо (200, 450 и 650 термоциклов соответственно) и одновременно возрастает его значение. При изменении Iс от 8 до 12А происходит снижение ограниченной долговечности и пик смещается к 500 термоциклам. Дальнейшее повышение числа термоциклов приводит к снижению ограниченной долговечности, особенно и металле ЭШП с Iс = 0.

. С увеличением силы тока соленоида наблюдалось повышение однородности троостита после термической обработки. ЭШП с ПМВ при оптимальной силе тока соленоида Iс = 8А увеличила разгаростойкость по сравнению с ЭШП в 2 раза, а по сравнению с контрольным вариантом - в 3 раза (рис. 30). Образцы, полученные ЭШП с ПМВ при Iс= 8А обладают также наибольшей ограниченной долговечностью (рис. 31) как в исходном состоянии, так и после термоциклирования. С повышением силы тока соленоида от 0 до 8А, пик ограниченной долговечности смешается вправо (200, 450 и 650 термоциклов соответственно) и одновременно возрастает его значение. При изменении Iс от 8 до 12А происходит снижение ограниченной долговечности и пик смещается к 500 термоциклам. Дальнейшее повышение числа термоциклов приводит к снижению ограниченной долговечности, особенно и металле ЭШП с Iс = 0.

Таким образом, ЭШП с ПМВ по оптимальному варианту с вводимой в расплав энергией 1280 Дж/с повышает разгаростойкость и ограниченную долговечность штамповой стали 4ХМФС и может явиться эффективным методом повышения стойкости горячештампового инструмента.

| |

| Рисунок 30. Влияние пульсирующего магнитного воздействия при ЭШП на разгаростоикость стали 4ХМФС, HRC 44...46: 1- прокат, 2- ЭШП с Ic=0; 3-ЭШП с Iс =5А; 4- ЭШП с Iс =8A: 5- ЭШП с Iс =12A | Рисунок 31. Влияние пульсирующего магнитного воздействия при ЭШП на ограниченную долговечность стали 4ХМФС, HRC 44...46: I- прокат. 2- ЭШП с Iс =0; 3- ЭШП с Iс -5А; 4- ЭШП с Iс =8А; 5- ЭШП с Iс =12А |

| |

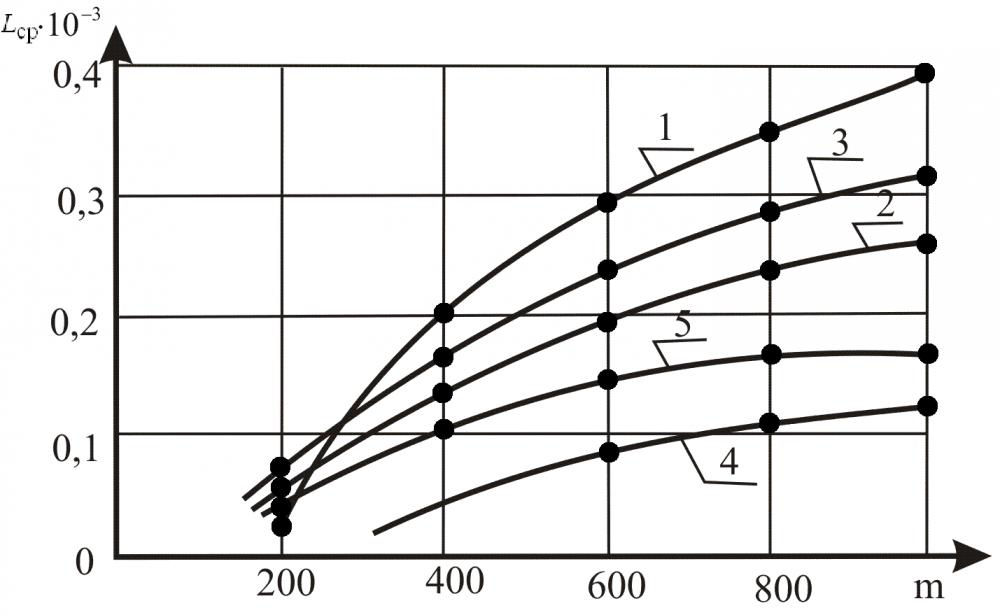

| Рисунок 32. Влияние ВТМО на ограниченную долговечность стали ЗХЗМЗФ, НRC 44…46, интервал термоциклирования 20…550 С: 1 - прокат, 2- ЭШП, 3- -50%; 4- =65%; 5- =77%; 6- =83% | Рисунок 33. Влияние ВТМО на разгаростойкость стали 4Х5В2ФС; HRC 44...46, интервал термоциклирования 20…550°С: 1- прокат; 2- ЭШП; 3- |

Исследования влияния высокотемпературной термомеханической обработки (ВТМО) на разгаростойкость и ограниченную долговечность проводили на злектрошлаковых сталях ЗХЗМЗФ-Ш (рис. 32), 4Х5В2ФС-Ш (рис. 33), а также на сталях ЗХЗМЗФ и 4ХМФС после ЭШП с ПМВ. ВТМО сталей осуществляли на полупромышленной установке горячего гидропрессования, изготовленной на базе гидропресса "Комацу май-пресс" силой 3000 кН.

Наибольшая долговечность обнаружена у образцов из стали ЗХЗМЗФ - Ш с ![]() =83% в исходном состоянии (без термоциклирования). С увеличением теплосмен oгpаничения долговечность снижается и при 500 термоциклах имеет ограниченную долговечность, меньшую, чем сталь ЗХЗМЗФ - Ш без гидропрессования. От 500 термоциклов до 1000 и выше наблюдается стабильное повышение ограниченной долговечности (рис. 32) у образцов из стали ЗХЗМЗФ - Ш с

=83% в исходном состоянии (без термоциклирования). С увеличением теплосмен oгpаничения долговечность снижается и при 500 термоциклах имеет ограниченную долговечность, меньшую, чем сталь ЗХЗМЗФ - Ш без гидропрессования. От 500 термоциклов до 1000 и выше наблюдается стабильное повышение ограниченной долговечности (рис. 32) у образцов из стали ЗХЗМЗФ - Ш с ![]() = 83% (кривая 6). Пик максимальной ограниченной долговечности стали ЗХЗМЗФ - Ш с =77; 83% (кривые 5 и 6 рис. 32) сдвигаются в район более 1000 теплосмен.

= 83% (кривая 6). Пик максимальной ограниченной долговечности стали ЗХЗМЗФ - Ш с =77; 83% (кривые 5 и 6 рис. 32) сдвигаются в район более 1000 теплосмен.

Полученные результаты исследования позволяют считать комбинированный метод ЭШП с ПМВ и последующей ВТМО с использованием горячего гидропрессования наиболее эффективным для горячештамповых сталей.

Таким образом, ВТМО является эффективным методом обработки штамповых сталей. С увеличением степени обжатия разгаростойкость и ограниченная долговечность повышаются. Высшая долговечность и разгаростойкость обнаружена при степени обжатия 83%, полученной горячим гидропрессованием по схеме ВТМО. Улучшение служебных характеристик штамповых сталей связано с образованием полигональных, термически устойчивых дислокационных построении после ВТМО. Кроме того, после горячего гидропрессования по схеме ВТМО повысился балл аустенитного зерна, мартенсит имел более мелкокристаллическое строение, устранены хрупкие цепочки карбидных построений, неметаллические включения стали более мелкими и распределились по объёму металла равномернее.

ЭШП положительно повлиял на долговечность и разгаростойкость пуансонов. Лучшие результаты получены с помощью комбинированных методов обработки (ЭШП + УЗВ, ЭШП+ПМВ, ЭШП + ВТМО, ЭШП + ПМВ + ВТМО). На экспериментальных образцах, изготовленных из стали ЭШП с ПМВ с последующим горячим гидропрессованием по схеме ВТМО обнаружены самые высокие значения поверхностных остаточных напряжении сжатия m = -240 МПа, и, как следствие, высшая разгаростойкость и ограниченная долговечность.

Результатом работы явилась разработанная и опробованная методика выбора рациональных научно обоснованных режимов эксплуатации кузнечно – прессового оборудования и комплексных методов повышения стойкости штампового инструмента, позволяющие повышать эффективность применения различных упрочняющих технологий, увеличивать разгаростойкость и улучшать служебные характеристики пуансонов для горячей обработки металлов давлением.

Разработанные рекомендации по расчету и проектированию технологических процессов повышения физико-механических свойств сталей и служебных характеристик пуансонов для горячей обработки металлов давлением использованы при создании технологических процессов:

- технологический процесс изготовления фасонных заготовок пуансонов из стали 3Х3МЗФ электрошлаковым переплавом с наложением пульсирующих магнитных полей с высокими эксплуатационными характеристиками и повышенной стойкостью. Процесс внедрен в производство на ФГУП «ГНПП «Сплав» (г. Тула) с экономическим эффектом, полученным в результате повышения стойкости инструмента в 1,3-1,5 раза и коэффициента использования оборудования;

- конкурентоспособный технологический процесс изготовления литых фасонных пуансонов с ультразвуковым воздействием в процессе ЭШП. Технологический процесс, а также применение высокостойкого инструмента позволили снизить металлоемкость производства до 25 %, увеличит твердость инструмента на 6…8 единиц HRC и повысить стойкость пуансонов для изготовления изделий типа «стакан» в 1,6 раза. Процесс принят и внедрен в производство на ЗАО «ЗЭМ РКК «Энергия» им. С.П. Королева (г. Королев, Московская область) и ОАО «Точприбор» (г. Иваново);

- вариант технологического процесса изготовления инструмента высокотемпературной термомеханической обработкой заготовок инструмента после ЭШП. Процесс принят к внедрению в опытном производстве на ОАО «ТНИТИ» (г. Тула). Технико-экономическая эффективность разработанного процесса связана с улучшением физико-механических свойств сталей и служебных характеристик пуансонов для горячей обработки металлов давлением, что связано с особенностями полученной тонкой кристаллической и субзеренной структуры и дало возможность повысить стойкость пуансонов в 2,1 раза;

- технологический процесс изготовления пуансонов горячеого деформирования ЭШП с ПМП и последующим гидропрессованием по схеме ВТМО. Новый технологический процесс внедрен в производство на ОАО «Корпорация «ТРВ» (г. Королев, Московская область).

Применение комбинированной упрочняющей обработки позволило повысить стойкость инструмента в 2,5…4 раза по сравнению с ЭШП и прокатом. Эффект достигается за счет создания в поверхностных слоях инструмента значительных остаточных напряжений сжатия.

В заключении приводятся основные результаты работы.

В приложении представлены документы, подтверждающие внедрение результатов работы на предприятиях отрасли.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

В диссертации представлено новое решение важной научно-технической проблемы - повышения стойкости литых пуансонов горячего деформирования осесимметричных поковок посредством установления закономерностей формирования полей температурно-силовых напряжений многомерной системы «инструмент - заготовка - матрица», возникновения и распространение усталостных и разгарных трещин, появления и изменения остаточных напряжений в процессе термической обработки и штамповки, и на основе этого выбора научно - обоснованных комплексных методов упрочнения и рациональных режимов эксплуатации.

В процессе теоретического и экспериментального исследований получены следующие основные результаты и сделаны выводы:

1. Установлено, что основными причинами, приводящими к изменению формы и размеров рабочей поверхности горячих пуансонов, являются трещины разгара и пластическая деформация металла гравюры.

2. Расчет температурных полей в пуансоне и экспериментальные исследования показали, что при деформировании заготовки с начальной температурой 950...1000 0С разогрев поверхности пуансона происходит в период его активного контакта с заготовкой и доходит в конце процесса выдавливания до 650...750 °С. В нерабочий период температура поверхностного слоя понижается до 360...420 °С. С целью снижения термоупругих напряжении при первом цикле деформирования заготовки пуансон перед работой следует подогревать до 350...430 °С.

3. Предложенный теоретический расчет температурных полей, с учетом скорости движения пуансона относительно разогретой заготовки на примере осесимметричной прошивной головки, показал хорошую сходимость с результатами эксперимента.

4. Теоретическими исследованиями нестационарных температурных напряжений в пуансоне цилиндрической формы с теплопроводным включением установлено, что локальность нагрева инструмента зависит от напряженно-деформируемого состояния, тонкостенности пуансона и теплофизических параметров штамповой стали. Изменением соотношения теплофизических параметров материала и интенсивности охлаждения инструмента достигаются благоприятные изменения как величины, так и знака остаточных напряжений в пуансоне.

5. Теоретическое и экспериментальное определение остаточных напряжении в головках прошивных пуансонов после термообработки и различного числа циклов штамповки показало, что остаточные напряжения от поверхности к оси инструмента неоднократно изменяются по величине и знаку. С увеличением числа штамповок возрастает величина растягивающих остаточных напряжений, что является одной из причин зарождения и развития усталостных и разгарных трещин в поверхностных слоях и в теле инструмента.

6. Сделан анализ этапов развития усталостной трещины в пуансоне при циклическом температурно-силовом воздействии, при котором влияние величины и характера изменения остаточных напряжений на усталостное разрушение и долговечность пуансона являются определяющими.

7. Установлено, что применение электрофизических методов воздействия в процессе кристаллизации является эффективным методом формирования структуры и улучшения эксплуатационных характеристик пуансонов. После ЭШП при твердости HRC 40...46 долговечность пуансонов увеличивается от 1,7 до 3 раз, увеличивается разгаростойкость, что позволяет поднять верхний температурный предел эксплуатации от 550°С до 700 °С и увеличить твердость инструмента на 6...8 единиц НRC. Ультразвуковое воздействие удельной мощности 33*103 Дж/м3 в процессе ЭШП диспергирует дендритную структуру, значительно очищает металл от самых крупных неметаллических включений, повышает ударную вязкость на 40 %. Стойкость пуансонов после закалки и отпуска на твердость НRC 53...55 увеличивается в 1,5 раза. Дальнейшее увеличение удельной мощности УЗВ неэффективно.

8. Показано, что пульсирующее магнитное воздействие в процессе ЭШП значительно повышает разгаростойкость и ограниченную долговечность пуансонов. Наибольшая разгаростойкость и стойкость получена на пуансоне из стали 4ХМФС с твердостью HRC 44...46 после ЭШП с ПМВ при силе тока Ic = 8А, напряжении Uc. = 80В, частоте тока f:~ 0,5 Гц с вводимой в расплав энергией 1280 Дж/с.

9. Исследовано влияние высокотемпературной обработки (ВТМО) на служебные характеристики пуансонов. Разгаростойкость и ограниченная долговечность исследуемых образцов при твердости НRC 44...46 увеличились в 2,1 раза по сравнению с прокатом и ЭШП. С увеличением степени обжатия при гидропрессованнии по схеме ВТМО улучшаются физико-механические свойства сталей и служебные характеристики пуансонов для горячей обработки металлов давлением, что объясняется особенностями полученной тонкой кристаллической и субзеренной структуры.

10. Установлено, что комбинированные упрочняющие способы изготовления пуансонов являются эффективными методами повышения их стойкости. ПМВ в процессе ЭШП с последующим горячим гидропрессованием по схеме ВТМО со степенью обжатия = 83% повысил разгаростойкость пуансонов от 3 до 10 раз по сравнению с ЭШП. Долговечность после комбинированной обработки в исходном состоянии и после различного числа теплосмен в 2,5- 4 раза больше, чем у пуансонов из ЭШП и проката.

11. Теоретическими и экспериментальными исследованиями доказано, что наибольшую разгаростойкость и ограниченную долговечность имеют штампы, у который в поверхностных слоях созданы значительные остаточные напряжения сжатия. В порядке возрастания эффективности упрочнения и влияния его на долговечность пуансонов методы обработки располагаются следующим образом: прокат с ВТМО, ПМВ в процессе ЭШП, ЭШП с последующей ВТМО; ПМВ в процессе ЭШП с последующей ВТМО.

12. Разработана и опробована методика выбора рациональных научно-обоснованных режимов эксплуатации кузнечно – прессового оборудования и комплексных методов повышения стойкости штампового инструмента, позволяющие повышать эффективность применения различных упрочняющих технологий, увеличивать разгаростойкость и улучшать служебные характеристики штампов для горячей обработки металлов давлением.

13. На основе проведенных теоретических и экспериментальных исследований разработаны рекомендации и создано программное обеспечение для ЭВМ по расчету температурных полей движущегося полого водоохлаждаемого пуансона, что позволяет с достаточной достоверностью определить расчетным путем влияние геометрических размеров, формы, свойств материала инструмента, заготовки, пограничного слоя, смазки, временных параметров цикла штамповки, предварительного подогрева, условий теплоотвода и т.п. на распределение температурных полей по объему пуансона. Разработаны новые технологические процессы изготовления заготвок пуансонов электрошлаковым переплавом изношенного инструмента и сортового проката: с наложением ультразвукового воздействия (УЗВ); применением пульсирующих магнитных полей (ПМП); высокотемпературной термомеханической обработки (ВТМО), а также комбинированных методов. Материалы диссертационной работы использованы также в учебном процессе.

По теме диссертации публиковано более 80 научных работ.

ОСНОВНОЕ Содержание диссертации

ОТРАЖЕНО В ПУБЛИКАЦИЯХ:

Монографии:

- Фатеев В.И., Кисурин А.А., Щукин В.Ф., Поляков В.Н. Влияние деформационно-термических обработок на свойства штамповых сталей для горячего деформирования. ТулПИ. – Тула, 1982. – 152 с. – Деп. В ВИНИТИ 12 ноября 1982, № ЗД/1344.

- Фатеев В.И., Кисурин А.А., Поляков В.Н. Влияние некоторых упрочняющих обработок на свойства штамповых сталей для горячего деформирования. ТулПИ. – Тула, 1984. – 204 с. – Деп. в ВИНИТИ 27 августа 1984, № ЗД/2553.

- Фатеев В.И. Температурно – силовые параметры эксплуатации штампов горячего деформирования стальных заготовок: монография/ В.И. Фатеев – Тула: Изд-во ТулГУ, 2007. – 124с.

Статьи в изданиях, входящих в «Перечень периодических изданий, рекомендованных ВАК России для опубликования основных результатов диссертаций на соискание ученой степени доктора наук»:

- Фатеев В.И., Поляков В.Н., Кисурин А.А. Влияние надрезов, их формы и способов получения на долговечность и термическую усталость. ТулПИ. – Тула, 1979, 12 с. – Деп. в Черметинформации 3 июля 1979, №60-78.

- Фатеев В.И., Кисурин А.А., Ревякина Е. А. Влияние электрошлакового переплава на свойства штамповой стали 5ХНМ // Металловедение и термическая обработка металлов. – 1979. – №9. – С.55-56.

- Фатеев В.И., Поляков В.Н., Кисурин А.А. Установка для исследования свойств сталей, работающих при циклически меняющихся температурах и напряжениях. ТулПИ. – Тула, 1981. – 6 с. – Деп. в Черметинформации 23 июня 1981, №1310.

- Фатеев В.И., Кисурин А.А., Поляков В.Н. Влияние циклических температурных воздействий и некоторых методов упрочнения на распределение остаточных напряжений стали 3Х3М3Ф. // Металловедение и термическая обработка металлов. – 1985. – №3. – С.29-31.

- Фатеев В.И., Бербенец А.В., Кисурина Н.А. Деформирование пластмассовой гильзы в процессе выстрела // Известия ТулГУ: Физика. – Вып.2. – Тула, 1999. – С.158-163.