Методология управления качеством в сортопрокатной технологической системе на основе адаптивных моделей формирования потребительских свойств продукции

На правах рукописи

Моллер Александр Борисович

Методология управления качеством

в сортопрокатной технологической системе

на основе адаптивных моделей формирования потребительских свойств продукции

Специальность 05.02.23 – Стандартизация и управление

качеством продукции (металлургия)

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Магнитогорск - 2011

Работа выполнена в ГОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова».

Официальные оппоненты: доктор технических наук, профессор

Смирнов Олег Михайлович

доктор технических наук, профессор

Шилов Владислав Александрович

доктор технических наук, доцент

Корчунов Алексей Георгиевич

Ведущая организация - ОАО «АХК ВНИИМЕТМАШ»,

г. Москва

Защита состоится 20 сентября 2011 г. в 12:00 на заседании диссертационного совета Д 212.111.05 при ГОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова» по адресу: 455000,

г. Магнитогорск, пр. Ленина, 38, МГТУ, малый актовый зал.

С диссертацией можно ознакомиться в библиотеке ГОУ ВПО «Магнитогорского государственного технического университета им. Г.И. Носова».

Автореферат разослан «_03_» __июня__ 2011 года.

Ученый секретарь

диссертационного совета М.А. Полякова

Общая характеристика работы

Актуальность работы. Управление качеством в современных условиях требует системного, структурированного подхода ко всем факторам процесса производства. Особое значение данный подход приобретает в металлургической отрасли при производстве проката в условиях современных технологических комплексов. Жизненный цикл металлургической продукции, начиная с маркетинговых исследований и проектирования, заканчивая утилизацией, подразумевает управление качеством как самой продукции, так и технологических процессов на всех этапах. При этом готовая продукция сопровождается не только подтверждающими сертификатами соответствия, но и информацией электронных моделей процессов производства, данными об испытаниях и анализе достигаемого уровня качества.

Эффективное управление технологическим процессом прокатки без применения информационных технологий не представляется возможным. Так, развитие процессов производства сортового проката в направлении гибких высокоскоростных технологических схем при одновременном ужесточении требований к показателям качества профилей актуализирует вопросы поиска эффективных и результативных методов целенаправленного управления качеством продукции через воздействие на технологические факторы процесса, организацию труда и компетенции персонала.

Современные тенденции управления производством базируются на развитии организационных и методических основ стандартизации и управления качеством, применении адаптивных систем управления технологическими процессами и все более широко внедряемой системы менеджмента качества на основе международных стандартов ISO серии 9000.

Опыт металлургических предприятий показал эффективность применения достаточно простых, универсальных, быстродействующих, легко дополняемых и надежных моделей, отвечающих требованиям объектно-ориентированного математического обеспечения, реализованного для работы как в режиме ON LINE, так и в режиме моделей-имитаторов, оставляющих право принятия решения по управляющему воздействию за оператором технологического участка. Следует учитывать, что такие модели также являются эффективным инструментом повышения компетенций производственного персонала и, как следствие, результативности его работы. Вместе с тем, неоднозначная связь технологических параметров прокатки в калибрах различной сложности и ограниченные возможности заочного тренинга молодых специалистов ограничивают разработку, внедрение и эффективное использование комплексных систем управления качеством продукции сортопрокатных станов. Применяемые сегодня системы характеризуются использованием типовых форм калибров, типовых вариантов изменения технологических параметров, включая режимы натяжения раската между клетями. Кроме того, затруднен мониторинг показателей качества продукции от стадии проектирования до непосредственного производства ввиду отсутствия единства математических подходов к описанию сортовых профилей, с одной стороны, и к методологии управления качеством сортового проката различных типоразмеров, с другой. Данное обстоятельство усложняется часто возникающей необходимостью изменения проектно-компоновочных решений для сортовых станов в процессе их модернизации или строительства, что подчеркивает важность развития и применения адаптивных комплексных моделей управления качеством, решающих вопросы как системного, так и оперативного анализа альтернативных вариантов технологических схем.

Таким образом, разработка и совершенствование методов сквозного интегрированного и адаптивного управления качеством сортового проката на единой математической основе и единых принципах представления информации о критериях качества, соответствующих вышеперечисленным требованиям, являются актуальной научно-технической проблемой.

Исследования, приведенные в диссертации, выполнены в соответствии со стратегией развития металлургической промышленности Российской Федерации до 2020 года (пункт 1) в направлении повышения качественных характеристик металлопрокатной продукции и совершенствования ее сортамента, в рамках НИР по Государственному контракту № 02.740.11.0422 от 30.09.2009г., в рамках, хоздоговорных НИОКР № 99-28, №2001-4, № 2001-5,

№ 2004-25, № 2006-25, № 2006-41, № 2008-50 с ОАО «Магнитогорский металлургический комбинат (ММК), № 2008-72 с НП «Металлургмаш» для Сибирского металлургического завода (г. Братск), а также в качестве инициативных разработок по соглашению с предприятиями: ОАО «Северсталь», ООО «Кулебакский электрометаллургический завод» (КЭМЗ, Нижегородская область), ООО «ОКА-СТАЛЬ» (Московская область).

Целью диссертационной работы является улучшение качественных характеристик продукции и результативности производственных процессов сортовой прокатки путем разработки комплекса технических, технологических и организационных решений, а также внедрения на их основе в промышленных условиях системы новых эффективных методов управления качеством.

Задачи исследования

- Обеспечение единой математической основы и единых принципов представления информации о формировании качества продукции, систематизированных в комплекс взаимосвязанных математических моделей.

- Реализация единого подхода к построению модели управления качеством процесса производства сортового проката и модели, формирующей компетенции персонала, что позволит снизить степень влияния человеческого фактора на результативность технологической системы.

- Выбор, применение и развитие существующих аналитических и эмпирических моделей формоизменения металла и совершенствования автоматизированного проектирования технологических параметров управления качеством сортового проката.

- Разработка новых критериев оценки, непосредственно связанных с регламентированными показателями качества прокатной продукции, обеспечивающих модульность, преемственность, прослеживаемость и другие неотъемлемые характеристики современной методологии менеджмента качества.

- Развитие методологии решения технологических задач менеджмента качества процессов сортовой прокатки путем создания и применения моделей-имитаторов (тренажеров) на примерах действующих прокатных станов, позволяющих повысить степень осмысленности воздействия персонала на технологический объект управления.

Объект исследования. Методы и инструменты управления качеством продукции и процесса производства; технологические процессы прокатки на сортовых станах и их математические и физические модели; компетенции производственного персонала.

Методы исследования. При решении теоретических задач использованы научные разработки отечественных и зарубежных ученых в области всеобщего управления качеством, статистический анализ, методы теории ОМД и теории прокатки, методология структурных матриц, математическое и компьютерное моделирование.

Научная новизна

- впервые на основе комплексного решения задач управления качеством, включающего развитие процессного подхода с применением структурно-матричного описания объектов и процессов сортовой прокатки, получен новый инструментарий, позволяющий формировать геометрические показатели качества проката на каждом из производственных этапов (проектирование, освоение, выпуск на проектной мощности, совершенствование) жизненного цикла продукции;

- предложен универсальный принцип структурирования информации в базах данных технологических параметров сортовых станов путем обобщения и дальнейшего развития известных решений в области управления качеством и систематизированного представления параметров сортовой прокатки;

- впервые предложена и использована для комплекса технических и технологических решений система критериев качества, включающая усовершенствованный критерий технологичности формоизменения Ктехн и новые критерии оценки, анализа и управления качеством проектирования и производства, направленные на повышение эффективности процесса прокатки сортовых профилей (коэффициент неравномерности формоизменения Кнер, критерий приоритетности влияния клети на формоизменение Кприор);

- с применением нового показателя единичного износа Uin разработан принцип описания и учета состояния твердосплавных валковых шайб в блоках клетей, позволяющий рационализировать схему перемещения шайб по клетям, обеспечивая повышение качества геометрии и поверхности проката и снижение расхода дорогостоящих валковых шайб;

- получены новые знания о целенаправленном управлении качеством продукции сортопрокатных станов, заключающиеся в определении характера и величины управляющих воздействий через показатели РОП - распределенное отклонение профиля, ИОП - интегральное отклонение профиля и ПСП - показатель соответствия профиля;

- предложен комплексный подход к разработке структуры информационно-тренинговой системы, обеспечивающей управление качеством сортового проката через определение рациональных решений по настройке стана и формирование компетенций технологического персонала (комплексный показатель уровня квалификации технологического персонала Кк) с применением современных информационных технологий и развитием методов общего управления качеством.

Практическая и методологическая значимость результатов работы состоит в следующем:

- на основе анализа, классификации и структурирования элементов технологической системы производства сортовых профилей различной формы реализована и применена на практике база данных технологических параметров сортовых станов и методология ее использования при управлении качеством продукции;

- применены на практике математические модели и программные средства управления качеством процесса прокатки, позволяющие с применением элементов оптимизации достигать требуемых значений технологических параметров и показателей качества путем целенаправленной коррекции элементов калибра;

- реализованы математические модели и методики управления качеством элементов производственного процесса через учет и рациональное использование деформирующего инструмента на сортовых станах;

- разработаны и применены на практике элементы управления качеством продукции путем определения скоростных и температурно-деформационных режимов сортовой прокатки непрерывнолитой заготовки с рациональным распределением коэффициентов вытяжки по клетям;

- создан и использован комплекс взаимосвязанных решений, направленных на управление качеством сортового проката, включающий новые показатели качества процесса прокатки (Ктехн, Кнер, Кприор, Uin, РОП, ИОП, ПСП), методику оценки и повышения компетенций технологического персонала и методологию управления качеством продукции на стадиях проектирования, внедрения, штатного применения и совершенствования производства сортовых профилей и обеспечивающий получение синергетического эффекта повышения качества;

- разработана и реализована в виде программного продукта модель-имитатор управления настройкой сортопрокатного стана, отвечающая принципам: системность, вариантность, взаимозаменяемость.

Реализация результатов работы заключается в следующем:

- на основе матричного представления процесса прокатки катанки с применением разработанных средств управления качеством на стане 250 №2 ОАО «ММК» (г. Магнитогорск) в период его работы реализован способ стабилизации геометрических размеров катанки по длине раската путем дифференцированного охлаждения; техническое решение защищено патентом РФ на изобретение 2148443; экономический эффект 3,5 млн рублей (в ценах 2000 г.) подтвержден расчетом и актом об использовании;

- внедрена технология, обеспечивающая повышение качества геометрии арматурного профиля и снижение интенсивности износа валков путем обоснованной замены материала и конструкции прокатных валков с коррекцией системы их охлаждения, подана заявка на получение Свидетельства РФ на полезную модель; имеется акт о внедрении результатов НИР;

- как инструмент управления качеством внедрена в практику работы сортового цеха ОАО «ММК» база данных технологических параметров сортовых станов, позволяющая с помощью разработанных матричных критериев точности совершенствовать действующие технологические схемы и создавать новые, техническое решение защищено Свидетельством РФ № 2006620136 от 17.05.2006 г; имеются акты об использовании результатов НИР;

- реализована в условиях проволочного стана 150 ОАО «БМК»

(г. Белорецк) компьютерная система-советчик для управления качеством геометрии подката перед высокоскоростным чистовым блоком клетей с целью ресурсосбережения в виде увеличения долговечности работы дорогостоящего сменного оборудования; сформированы корректирующие и предупреждающие действия по снижению разноширинности подката; - в условиях ОАО «ММК» в период работы стана 300-3 фирмы «KOCKS» при прокатке в трехвалковых калибрах реализованы программное обеспечение и методика управления прокатными валками как дорогостоящим и часто заменяемым элементом, обеспечивающим качество геометрии продукции; имеются акты об использовании результатов НИР;

- в ОАО «Северсталь» (г. Череповец) передан и внедрен комплекс элементов управления качеством сортовых профилей, включающий математические модели, алгоритмы и программные средства, обеспечивающие анализ технологических схем, аргументированный выбор участка для целенаправленного воздействия и сопоставление найденных вариантов корректирующих и предупреждающих действий; имеются акты об использовании результатов НИР;

- для Сибирского металлургического завода (г. Братск) разработаны таблицы предупреждающих действий, компенсирующих изменение технологических параметров. Определены наиболее эффективные режимы настройки клетей. Даны рекомендации по применению управляющих воздействий в ответ на величину и характер воздействий, дестабилизирующих качество процесса прокатки. Сформирован пакет СМК по регламенту настройки стана на этапе освоения проектируемого стана и перехода к работе стана на проектной мощности; имеется акт об использовании результатов НИР;

- разработаны и внедрены в учебный процесс подготовки инженеров по специальностям: «Стандартизация и сертификация (в металлургии)» и «Обработка металлов давлением» на кафедре ОМД ГОУ ВПО «МГТУ» пакет программ, зарегистрированный в информационном ресурсе высшей школы: автоматизированном кадастре IR-1998-1827, и два учебных пособия, в том числе одно с грифом УМО, что подтверждено актами ГОУ ВПО «МГТУ» об использовании;

- созданный программный комплекс «Стан 170» является моделью-имитатором и позволяет управлять качеством процессов производства сортовых профилей непосредственно и качеством подготовки трудовых ресурсов как одним из элементов системы менеджмента качества путем повышения уровня профессиональных компетенций при обучении; указанный комплекс внедрен в практику повышения квалификации специалистов и руководителей ОАО «ММК» и ОАО «Металлургический завод им. А.К. Серова» на базе ГОУ ВПО «МГТУ» и ГОУ СПО «МИК».

Апробация работы. Основные положения диссертационной работы доложены и обсуждены на межгосударственной научно-технической конференции «Проблемы развития Урала на рубеже XXI века (Магнитогорск,

1996 г.); на международных научно-практических конференциях: «Новые ресурсосберегающие технологии и материалы» (Челябинск, 1996 г.), «Современные проблемы и пути развития металлургии» (Новокузнецк, 1998 г.), «Участие молодых ученых, инженеров и педагогов в разработке и реализации инновационных технологий» (Москва, 2003 г.), «Металлургия XXI века» (Москва, 2007 г.), «Международный, федеральный и региональный рынок образовательных услуг: состояние и перспективы развития» (Пенза, 2008 г.), «Интеграция науки, образования и производства – стратегия развития инновационной экономики» (г. Екатеринбург, 2011 г.); на международной научно-технической конференции «Современные достижения в теории и технологии пластической обработки металлов» (С-Петербург, 2005 г.); на седьмом международном форуме «Высокие технологии XXI века» (Москва, 2006 г.), на втором, третьем и четвертом международных промышленных форумах «Реконструкция промышленных предприятий» – прорывные технологии в металлургии» (Челябинск, 2009, 2010, 2011 гг.); на всероссийских научно-технических конференциях: «Наука. Технологии. Инновации» (Новосибирск, 2004 г.), «Компьютерная интеграция производства и ИПИ-технологии» (Оренбург, 2007 г.), «Современные технологии в Российской системе образования» (Пенза, 2008 г.); на четвертом, пятом, шестом, седьмом и восьмом конгрессах прокатчиков (Магнитогорск, 2001 г., Череповец, 2003 г., Липецк, 2005 г., Москва, 2007 г., Магнитогорск, 2010 г.); на межрегиональных научных конференциях: «Молодежь и наука - третье тысячелетие» (Красноярск, 2002 г.), «Наука и производство Урала» (Новотроицк, 2005 г.), «Моделирование и развитие процессов обработки металлов давлением» (Магнитогорск, 2007 г.); на научно-технических конференциях: «Неделя металлов в Москве», 2007 г., 2008 г., МГТУ и ОАО «ММК» (Магнитогорск, 2002, 2003, 2004, 2006, 2008 гг.); по результатам работы были получены гранты Правительства Челябинской области в поисковых научных проектах среди молодых ученых 2003, 2004 гг.

Публикации по теме диссертации. Результаты диссертационной работы отражены в 36 публикациях, включая 15 публикаций в изданиях, рекомендованных ВАК РФ, имеется 1 патент на изобретение и 2 свидетельства на базу данных и полезную модель.

Объём и структура работы. Диссертация состоит из введения, 7 глав, заключения, списка литературы из 227 наименований, содержит 75 рисунков, 43 таблицы, изложена на 283 страницах машинописного текста и дополнена приложением на 20 страницах.

основное Содержание работы

Во введении обоснована актуальность управления качеством сортового проката с применением основных принципов стандартизации, изложена цель исследований.

В первой главе дается анализ известных и широко применяемых моделей и методов решения задачи управления качеством продукции. Основное внимание акцентировано на работы по повышению качества простых и фасонных сортовых профилей. Рассмотрены причины создания и применения «быстрых» математических моделей для решения проблем управления качеством продукции прокатных станов. Аргументирован выбор структурно-матричного подхода к моделированию. Показан уровень проработки выбранного подхода применительно к стандартизации и управлению качеством. Определены задачи настоящего исследования.

Комплексная проблема управления качеством металлопроката должна решаться на основе внедрения новой и совершенствования существующей технологии прокатного передела при системном подходе с учетом многообразия производственных связей и факторов, определяющих уровень технологического процесса. Причем опыт современных мировых устойчиво развивающихся металлургических компаний указывает на приоритет над технологией и оборудованием именно менеджмента качества, основанного на применении «классических» инструментов управления качеством, аккумулированных в TQM (Всеобщее управление качеством) наряду с «Семью новыми инструментами управления качеством» и примыкающими к ним «Развертыванием функции качества (QFD)» и «Анализом видов и последствий потенциальных отказов (FMEA)».

Благодаря исследованиям Каору Исикава и других японских ученых и практиков возникшая теория управления качеством долгое время развивалась на основе контроля и обработки результатов измерений технологических параметров. Позже, в том числе и с участием отечественных ученых: В.В. Ефимова, Ю.П. Адлера, Г.Г. Азгальдова, В.Ю. Огвоздина, Э.Н. Гончарова,

В.Н. Азарова, Т.М. Полховской, В.П. Соловьева, А.В. Гличева, С.Д. Ильенковой, Н.Д.Ильенковой, Г.Д. Крыловой, Л.Е. Басовского понятие «методы управления качеством» значительно расширилось. Его объектами наряду с информацией стали являться персонал, подразделения, предприятия (т.е. социальные системы), оборудование, другие элементы производственного процесса и организации. В.В. Окрепилов предлагает классификацию приемов и средств всеобщего управления качеством по четырем сферам (объектам) управления: «Качество», «Процесс», «Персонал», «Ресурсы».

Качество и технология производства прокатной продукции представляют собой взаимосвязанные категории, влияющие друг на друга. Теоретическое и прикладное развитие научных и инженерных методов исследования вопросов качества применительно к процессам сортовой прокатки через оценку ее эффективности и результативности способствовало формированию школ, включающих известных ученых: А.И. Целикова, В.С. Берковского, В.К. Смирнова, В.А. Шилова, М.Г. Полякова, Г.С. Гуна, Г.Ш. Рубина, С.Б. Сторожева, А.А. Минаева, В.Т. Жадана, Н.В. Литовченко, Б.А. Никифорова, В.Г. Шеркунова, М.С. Мутьева и других.

Обеспечение достижения запланированного качества сортового металла может эффективно реализовываться созданием и функционированием координационной модели технологического обеспечения управления качеством сортового металла при прокатке, в которой, согласно методологическим принципам, выделяются этапы: исследование и управление.

Особенности развития мировой экономики, связанные с необходимостью адекватно реагировать на динамично изменяющиеся требования потребителя и растущую конкуренцию, определяют такие основные тенденции развития современного менеджмента, как «рачительное» производство, развитие информационных технологий, система экономики качества, создание гибкой организационной структуры математического аппарата, основанного на адаптивности, модульности, лаконичности и возможности настраиваться на конкретный уровень и набор показателей качества. Причем созданный комплекс математических моделей, реализованный в виде пакета программного обеспечения, должен сохранять свою эффективность на всех важнейших с точки зрения производства стадиях жизненного цикла продукции, подстраиваясь под особенности соответствующих этим стадиям задач, включая подготовку персонала к компетентной деятельности на современных автоматизированных рабочих местах.

Современное моделирование процессов ОМД, в частности решение фундаментальных задач методом конечных элементов с применением «мощных» ЭВМ с четырехядерными процессорами, показало, что в управлении качеством прокатной продукции и решении ряда технологических задач высока эффективность более простых матричных методов моделирования. Это отражено, в том числе, в работах ряда руководителей научных школ факультета технологий и качества ГОУ ВПО «МГТУ»: В.В. Мельцера и В.М. Салганика применительно к листовой прокатке, а также С.А. Тулупова, Г.С. Гуна, В.Н. Заверюхи и О.Н. Тулупова применительно к моделированию сортовой прокатки, повышению эффективности технологических процессов деформации сортовых профилей.

Учитывая разнообразие действующих отечественных и зарубежных прокатных станов с отличающимися возможностями жесткого соблюдения всех расчетных параметров фундаментальных моделей. Принимая во внимание различные условия вовлечения предприятий в СМК с соответствующей систематизацией сбора и хранения технологической информации, необходимой для расчетов. Ориентируясь на высокую эффективность применения информационно-коммуникационных технологий в вопросах оперативного управления технологическими процессами в режиме реального времени и профессионального тренинга специалистов. Базируясь на одном из основных принципов стандартизации – вариантности (рациональном многообразии) моделей, лежащих в основе управления качеством, наиболее приемлемыми подходами в предметной области настоящей диссертации являются: предложенный С.А. Тулуповым матричный способ описания формоизменения в калибрах; сформулированный Л.Г. Шатихиным подход к моделированию технологических процессов с использованием структурных матриц и представленный О.Н. Тулуповым структурно-матричный подход к разработке адаптивных моделей анализа, оценки эффективности и стабилизации геометрии и свойств сортового проката.

Вместе с тем, потенциал структурно-матричного подхода, широко применяемого для технологических решений в области калибровки валков и режимов сортовой прокатки, ранее не был системно использован для комплексного решения задач управления качеством.

В настоящее время в рамках развития и применения структурно-матричного подхода под руководством и с непосредственным участием автора защищено пять кандидатских диссертаций, в том числе три по специальности 05.02.23 - Стандартизация и управление качеством продукции (металлургия) (2006, 2008, 2009 гг.), результаты которых направлены на повышение результативности сортовой прокатки путем совершенствования модели управления качеством продукции с применением предупреждающих действий и формированием профессиональных компетенций технологического персонала как элементов СМК. По представленной тематике выполнено восемь хоздоговорных НИР с предприятиями.

На основании анализа материалов литературного обзора относительно изучаемой проблемы были сформулированы следующие выводы и задачи диссертационного исследования:

- Развитие научно-технического прогресса, повышение конкурентоспособности продукции и результативности технологических схем производства в рыночных условиях непосредственно связаны с проблемами гармоничного (комплексного) развития производства, с применением принципа сквозного интегрированного управления качеством. При этом должна быть обеспечена единая математическая основа и единые принципы представления информации, систематизированные и аккумулированные в комплекс взаимосвязанных математических моделей.

- Постоянное совершенствование автоматизированных систем управления технологическими процессами и высокий уровень техники обозначают проблему несоответствия профессиональных компетенций персонала и особенностей производственных задач, стоящих перед ним. Решением данной проблемы должна стать реализация единого подхода к построению модели управления качеством процесса производства и модели, формирующей компетенции персонала, что позволит снизить степень влияния человеческого фактора на результативность технологических систем.

- Существующие аналитические и эмпирические модели формоизменения, а также накопленный опыт в вопросах анализа и совершенствования схем сортовой прокатки с возможностью автоматизированного проектирования технологических параметров прокатных станов в полной мере интегрируются в структурно-матричном подходе, что делает его предпочтительным для использования и развития в роли метода построения моделей управления качеством сортового проката.

- В связи с построением сквозной адаптивной и интегрированной системы управления качеством необходимо к имеющимся матричным критериям (оценки формоизменения, энергосиловых параметров, технологичности калибровки простых профилей и др.) разработать дополнительно новые, связанные непосредственно с показателями качества прокатной продукции, объединив их все в единый комплекс критериев, обеспечивающий модульность, преемственность, прослеживаемость и другие неотъемлемые характеристики современной методологии менеджмента качества.

- Несмотря на высокий уровень автоматизированного управления технологическими процессами имеется ограниченное количество математических моделей, позволяющих находить «быстрое» решение в нестандартной производственной ситуации, а также повышать уровень компетенций персонала в режиме обучения. В связи с этим является актуальным развитие методологии решения технологических задач анализа, совершенствования и менеджмента качества процессов сортовой прокатки и точности профилей путем создания и применения моделей-имитаторов (тренажеров) на примерах действующих прокатных станов, что позволит повысить степень осмысленности воздействия персонала на технологический объект управления.

Во второй главе разработан методологический подход системного использования структурных матриц при моделировании технологических процессов ОМД в сочетании с применением и развитием инструментов TQM для комплексного решения задач управления качеством продукции сортопрокатных станов.

Наиболее известными методами управления качеством являются разработанные в Японии «Семь основных («простых») инструментов контроля качества», позволяющие обрабатывать результаты контрольных операций. К этим инструментам относятся: гистограмма, стратификация (расслаивание), диаграмма Парето, диаграмма рассеивания (разброса) и контрольные карты (указанные методы предназначены для анализа количественной информации), а также причинно-следственная диаграмма (систематизирует логические данные). С помощью контрольного листка в числовом виде обобщается информация любого рода.

В настоящее время в связи с интенсивным и постоянным развитием информационных технологий и необходимостью более детального изучения существующих методов относительно их практического применения в семействе МС ИСО серии 9000 произошла переориентация с простых инструментов обработки данных на статистические методы, применение которых требует математической подготовки.

Кроме того, система управления качеством продукции любого современного технологического комплекса (например, сортопрокатного стана) неизменно содержит элемент сбора, архивации и хранения инженерных характеристик процесса в виде базы данных (БД). Эти данные эффективно применяются при определении источника, причины снижения качества продукции или в целях совершенствования процесса.

Вышеназванные обстоятельства определяют требования к современным, эффективным и перспективным моделям управления качеством:

- в основе модели должен лежать научно обоснованный, апробированный, широко применяемый, «простой» инструмент обеспечения качества;

- структура модели должна отвечать принципам декомпозиции и иерархического упорядочивания с сохранением единства математического аппарата, направленного на обработку и анализ большого массива данных (БД) с применением информационных технологий (ИТ).

В методическом плане представляется полезным возможность применения разрабатываемого метода управления качеством различными субъектами менеджмента качества, а также на различных этапах жизненного цикла продукции.

Таким образом, использованной в диссертации фундаментальной основой разработки новой модели управления качеством продукции сортопрокатных станов являются:

- теория и технология прокатки сортовых профилей;

- стандартизация и теория менеджмента качества, выраженные в реализации процессного подхода в виде диаграммы «причина – следствие»;

- теория структурных матриц и структурно-матричный подход, успешно применяемый к разработке адаптивных моделей анализа, оценки эффективности технологии и стабилизации геометрии и свойств сортового проката.

Методологическая интеграция схемы «причина – следствие» и структурно-матричного подхода с применением БД и ИТ обеспечивает научно обоснованное и эффективное решение поставленных в диссертации задач.

Ученые, занимающиеся проблемами управления качеством металлургической продукции, Г.С. Гун, В.Ф. Рашников, В.М. Салганик, Н.Г. Шемшурова, А.Б. Стеблов, Д.М. Закиров и другие отмечают, что принцип построения диаграммы «причина – следствие» позволяет выявить и сгруппировать условия и факторы, влияющие на изучаемую проблему. С ее помощью решают конструкторские, технологические, технические, организационные, экономические и социальные проблемы. В ряде работ В.Ф. Лукьянова и

А.С. Коробцова предлагаемые программы мероприятий, направленные на решение научных проблем, имеющих важное хозяйственное значение в машиностроении, также основаны на построении и детальном исследовании причинно-следственной диаграммы связи факторов, определяющих качество процесса. То есть данный инструмент является достаточно универсальным и востребованным.

В итоге суть методологии диссертации, отвечающей принципу сквозного интегрированного управления качеством сортопрокатных технологических систем на единой математической основе структурно-матричного подхода представления информации, ее систематизации и применения в комплексе взаимосвязанных математических моделей, представлена в виде упрощенной схемы (рис. 1).

В каждом прямоугольнике (причине) находится структурная матрица большой размерности, обладающая свойством «сворачиваться» и «разворачиваться» в зависимости от уровня решаемой задачи. Следует отметить, что причины первого порядка являются общепринятыми и рассматриваются в рамках диссертации как базовые. Так, структурная матрица «Технология», рассмотренная в совокупности с круговой диаграммой качества (петлей качества) (рис. 2), будет содержать вложенные матрицы более высокого порядка и характеризоваться связями, определяющими виды выполняемых работ по улучшению качества продукции. Далее представлена матрица «Сохранение базы данных» (рис. 3).

Организационная схема заполнения, хранения и переноса информации в тело структурных матриц из БД составлена с учетом основных принципов современной стандартизации: системности, повторяемости, вариантности и взаимозаменяемости. Параметры состояния объекта управления «Стан» выбраны, исходя из цели применения БД в СМК и опыта использования технической и технологической информации в предыдущих математических моделях. Данные в базе оформлены в виде моделей объектов, их совокупность является объектно-ориентированной базой данных, а параметры систематизированы и сгруппированы.

Структурные матрицы большой размерности как основополагающий подход нашли достаточно широкое применение при изучении и моделировании технологических процессов, что отражено в работах Л.Г. Шатихина, и применяется для решения вопросов управления качеством в виде структурирования функции качества (СФК). Такой подход к управлению качеством был предложен японскими специалистами и методологически развит известным ученым Ю.П. Адлером, оперирующим более популярным названием модели управления «Дом качества». Очевидно, что применение матричного подхода имеет свою научную историю и в настоящее время продолжает активно развиваться в ответ на потребности совершенствования систем управления качеством продукции, в том числе и металлургической.

Рис.2. Структурная матрица «Технология»

Рис. 3. Структурная схема базы данных на основе матричного подхода

В работах О.Н. Тулупова, направленных на совершенствование технологии процессов прокатки, в основу моделирования легли следующие принципы: каждой технологической операции и результату воздействия технологической операции ставить в соответствие математический объект - матрицу сложной структуры, состоящую из отдельных блоков; структура и содержание блоков определяется назначением модели и типом решаемой задачи; матрицы технологических изменений имеют структуру блоков и размерность, соответствующую матрицам технологических состояний; связи между технологическими параметрами на каждом этапе процесса получения сортовых профилей записываются в матрице технологического изменения в виде ее боковых компонентов. Блоки матрицы содержат как числовые коэффициенты, так и целые математические модели, устанавливающие связь между отдельными параметрами. Такая структура обеспечивает возможность постоянного дополнения важной технологической информации в виде значений разнообразных параметров процесса или вновь установленных зависимостей.

Дальнейшее развитие предложенной методологии целесообразно направлять на решение комплекса проблем управления совместно или изолированно. Так, «большая кость» схемы Исикава представляется в виде структурной матрицы, а комплекс проблем рассматривается как набор некоторого количества матриц, каждая из которых содержит «большую кость». В производственных условиях сложно изолировать или разделять такие вопросы, как управление качеством, управление ресурсами, управление экономической деятельностью. Поэтому, используя принципы модульности и суперпозиции, реализуемые в структурно-матричном подходе, можно рассматривать каждую проблему отдельно, или, пользуясь наработками данного подхода, определять межпроблемные связи и находить комплексное решение.

Оригинальность предложенного подхода состоит в организации решения вопросов управления качеством продукции сортопрокатных станов таким образом, чтобы суть применяемого математического аппарата и основные принципы построения оставались неизменными как при решении вопросов в области обработки металлов давлением, так и в области управления качеством продукции. Реализация этого ограничения в рамках научного исследования рассматривалась как основополагающее условие с целью сохранения возможности применения разработанного подхода в смежных областях деятельности как базиса для обозначения направления решения вопросов. В таком случае отличие будет заключаться в использовании инструментария, присущего конкретной предметной области исследования.

В данном разделе показано, что обнаруженный потенциал структурно-матричного подхода должен быть системно использован для комплексного решения задач сквозного интегрированного управления качеством на базе автоматизированного проектирования с применением единого комплекса критериев, обеспечивающего модульность, преемственность, прослеживаемость и другие неотъемлемые характеристики современной методологии менеджмента качества. Обозначены необходимость и возможность реализации единого подхода построения модели управления качеством процесса производства и модели, формирующей компетенции персонала с обязательным созданием и применением моделей-имитаторов на примерах действующих прокатных станов.

Дальнейшей задачей исследования, согласно методологии диссертации, определен поиск решений формирования требуемого уровня качества сортовых профилей через управление основными составляющими современного менеджмента качества:

- параметрами технологии (калибровкой и температурно-скоростными режимами);

- оборудованием (схемой «движения» прокатных валков, перераспределением по клетям воздействий, управляющих качеством проката, управлением охлаждением валков);

- документацией (изложением в виде технологических карт сущности и порядка осуществления предупреждающих и корректирующих действий);

- квалификацией персонала (переобучением, разработкой и применением имитаторов, организацией отраслевых центров).

В третьей главе приведены результаты исследований вопроса формирования и управления качеством простых и фасонных профилей. Показана эффективность применения информационных технологий и баз данных как вспомогательного инструмента обеспечения качества.

При постоянном совершенствовании технологических и технических решений, связанном с реконструкцией и сменой поколений прокатных станов, существует задача аккумулирования и обобщения производственного опыта с целью поиска возможных вариантов повышения качества выпускаемой продукции и эффективности производства. Такой подход позволяет применять ранее найденные решения для аналогичных ситуаций и совершенствовать их применительно к новым особенностям действующих технологических систем. Так, собрана и помещена в БД информация о демонтированных станах 250 №1, 250 №2, 300 №1, 500 ОАО «ММК»; о станах 170, 370, 450 нового сортопрокатного комплекса ОАО «ММК»; о станах 150, 250 и 350 ОАО «Северсталь».

По результатам исследований предложен комплекс изменений во внутренние нормативные документы СМК ОАО «ММК», касающиеся планирования процессов жизненного цикла продукции (СТО СМК 2-7.1-01-2010, СТО СМК 2-7.1-02-2009, СТО-6.1-01-2007 (взамен СТО СМК 2-7.1-03-2002)), управления производством и обслуживанием (СТО СМК 2-7.5.1-01-2010), планирования проектирования и разработки (СТО СМК 2-7.3-03-2010) и анализа требований, относящихся к продукции (СТО СМК 2-7.2.2-04-2008).

Проведен анализ технологических схем сортовой прокатки с применением разработанной БД с целью выявления режимов прокатки, дестабилизирующих процесс получения качественной продукции.

В работе для повышения результативности и эффективности технологических схем прокатки профилей круглого и квадратного сечений на исследованных непрерывных сортовых станах проведен поэтапный анализ режимов.

В качестве основных критериев оценки рассмотрены:

- оценка ликвидности продукции;

- анализ стабильности формоизменения раската и трудоемкости производства профиля;

- математическое моделирование схем прокатки для определения возможных отклонений основных параметров от нормируемых значений при изменяющихся условиях процесса прокатки (изменение температуры нагрева заготовки, диаметра валков при износе и предела текучести, зависящего от химического состава стали).

Для более эффективного анализа на этапе моделирования автором диссертационного исследования предложена усовершенствованная методика расчёта контура калибра при сведении и разведении валков в задачах настройки стана.

Сформирован комплекс режимов прокатки, позволяющих повысить точность (геометрические показатели) промежуточного раската за счёт снижения количества дефектов невыполнения профиля по контролируемому показателю качества – ширине профиля.

Решена задача целенаправленного подбора контуров калибров простой формы на основе существующего коэффициента неравномерности деформации. Решение реализовано в виде компьютерной модели, использование которой позволяет спроектировать формы калибров, обеспечивающих повышение качества геометрических параметров раската за счет снижения неравномерности.

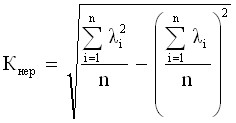

По результатам анализа было выявлено, что в технологических схемах часто проявлялся повышенный уровень (Кнер > 0,25 из диапазона 0,026…0,43) неравномерности деформации, который впоследствии приводил к возникновению поверхностных дефектов, недозаполнению или переполнению калибра и повышению расхода электроэнергии.

В качестве оценочных критериев были выбраны коэффициент неравномерности деформации, диаметр прокатных валков и коэффициент вытяжки раската. Задача сводилась к отысканию изменений величин радиус-векторов, характеризующих контур калибра, уменьшающих значение коэффициента неравномерности деформации Кнер, а, значит, и саму неравномерность деформации раската при заданных условиях. В качестве ограничений подбора контура калибра выступили нормальное заполнение калибра металлом, номинальная нагрузка на оборудование, минимальное изменение коэффициента вытяжки в калибре и допустимое изменение диаметра рабочего валка, исходя из условий его прочности, наличия упрочненного поверхностного слоя и габаритных мест монтажа в клети.

Результаты исследований показали, что наиболее рациональным следует считать отклонение от базового значения вектора в пределах 15%, так как в рамках этих границ происходит 98,7% всех обнаруженных решений целенаправленного изменения формы калибров. Совершенствование формы калибров проводили итерационным методом поиска решения с выбором из множества решений одного, наиболее удовлетворяющего условиям задачи повышения точности прокатки.

В результате совмещения достоинств представления калибров в рамках структурно-матричного подхода и элементов теории поиска рациональных решений улучшен математический аппарат модели управления качеством для повышения эффективности производства профилей простой формы на современных непрерывных сортовых станах.

Известно, что универсальной калибровки валков не существует, поэтому, решая задачу её совершенствования, рекомендуется учитывать множество факторов, оказывающих влияние на выбор контуров калибров.

Разработанная математическая модель в качестве таких факторов рассматривает вытяжную способность системы калибров, степень гомотетичности инструмента и прокатываемой полосы, выраженную через коэффициент неравномерности деформации. Так как невозможно учесть весь спектр возмущающих воздействий, то результаты моделирования требуют адаптации к реальным условиям и правилам построения калибровки.

Для оценки эффективности предлагаемых корректировок в технологических схемах был произведен расчёт нагрузок (для станов

ОАО «ММК»: 250№2, 170, 370, 450; ОАО «Северсталь» 350) до и после применения алгоритма совершенствования качества процесса (загруженности стана), а также проведена оценка снижения неравномерности деформации согласно коэффициенту Кнер.

В результате проведенных исследований были получены данные на основе моделирования ряда режимов на пяти станах. Изменение калибровки валков в этих режимах позволило значительно (в среднем на 16,2 %) снизить неравномерность деформации (в результате чего сократить количество несоответствующей продукции по дефектам «закат» и «невыполнение профиля») и уменьшить нагрузки (в среднем на 8 %) на оборудование прокатных станов.

Для усовершенствованных режимов получены расчётные значения коэффициентов вытяжек, логарифмические суммы которых отклоняются от нормированных значений данных показателей не более чем на 1 %, что свидетельствует о достаточной точности используемой математической модели.

С целью универсальности управления качеством разработки калибровки (равномерность загрузки клетей с учетом формы калибра, коэффициента вытяжки, конструкции валка и температуры раската) и прокатки простых и фланцевых профилей был предложен новый способ описания фасонных сечений с высокой точностью. Преимущество предложенного способа описания перед существующими заключается в представлении деформации векторного поля относительно одного центра, вынесенного из плоскости калибра. Это позволяет применять доказавшие свою эффективность инструменты анализа простых сечений для оценки качества калибровки швеллера; в частности разработать коэффициент неравномерности и коэффициент технологичности формоизменения для швеллеров, опирающиеся на одно из основных понятий структурно-матричного подхода метрику.

Метрика является обобщающим показателем технологичности процесса прокатки в калибрах с точки зрения энергозатрат на формоизменение. При оценке двух мало отличающихся процессов преобразования одного сечения в другое более технологичным будет процесс, где значения метрики () меньше. Для калибровки, имеющей число калибров m, можно записать формулу показателя технологичности:

![]() , (1)

, (1)

где ai иbi векторы входного и выходного сечений в i-й клети, соответственно.

Чем больше показатель Т, тем большая работа тратится на формоизменение и тем меньше при прочих равных условиях технологичность формоизменения в оцениваемой калибровке валков.

Понятие технологичности формоизменения связано с общей степенью деформации векторного поля, описывающего контур калибра. Чем сильнее искажается оно в процессе прокатки, тем выше значение показателя технологичности в конкретном калибре, и, соответственно, ниже значение критерия технологичности.

Для оценки неравномерности формоизменения в швеллерных калибрах предложен усовершенствованный коэффициент неравномерности Кнер:

, (2)

, (2)

где ![]() элемент матрицы формоизменения

элемент матрицы формоизменения ![]() ,

,

bi, ai – элементы матриц, описывающих выходящее и входящее сечения, соответственно.

На примере калибровки швеллера №16 для стана 450 ОАО «ММК» показано наличие взаимосвязи коэффициента неравномерности при прокатке швеллеров и величины загрузки клети. Таким образом, существует возможность оценивать распределение и относительный уровень загрузки каждой клети через значение коэффициента неравномерности.

Одной из основных частей предлагаемой методики совершенствования калибровки является наличие взаимосвязи между значениями метрик и моментов прокатки в клети. Для проверки адекватности методики оценивали парную корреляцию значений метрик и фактических моментов прокатки. При проверке значение коэффициента парной корреляции находилось в диапазоне от 0,76 до 0,87. Статистическая значимость коэффициента подтверждена с помощью критерия Стьюдента при доверительной вероятности 95 %.

Данная методика управления качеством фасонных профилей была применена при оценке эффективности калибровки в ОАО «ММК» и

ОАО «Северсталь».

Практическое применение этой методики возможно в двух вариантах: предварительная диагностика и формирование корректирующих мероприятий.

Первый вариант заключается в оценке распределения значений метрик и определении тех клетей стана, в которых наблюдается высокий момент прокатки. Второй вариант является развитием первого. К модели оценки распределения нагрузки добавляется корректировка формы калибров в критически нагруженных клетях.

По первому варианту проводили оценку эффективности формоизменения при прокатке швеллера №10 на стане 350 ОАО «Северсталь» с определением критически нагруженных клетей. По второму варианту проводили коррекцию калибровки на основании анализа распределения деформации при прокатке швеллера №16 на стане 450 ОАО «ММК».

При реализации методики на стане 350 ОАО «Северсталь» было определено, что для поиска «узких мест» технологических схем прокатки фасонных профилей необходимо оценить матричные характеристики параметров формоизменения для базовых условий прокатки во всех проходах и на основе полученных данных определить потенциально опасные проходы, требующие дополнительно подробной оценки силовых условий деформации.

При совершенствовании калибровки швеллера №16 для стана «450» ОАО «ММК» по предложенной методике была получена новая калибровка чистовой группы клетей (изменены калибры в клетях 13 и 14, перераспределены вытяжка и нагрузка на валки), позволяющая производить прокатку при пониженной температуре и добиваться высоких показателей качества по прочностным свойствам.

Для обеспечения класса прочности 345 Н/мм2 при прокатке швеллера №16 из стали марки 09Г2С по ГОСТ 19281-89 на стане 450 ОАО «ММК» необходимо иметь температуру конца прокатки не выше 975°С. Разработанная калибровка позволяет снизить температуру нагрева в печи на 30°С и обеспечить температуру конца прокатки в диапазоне 910 - 980°С.

В четвертой главе разработан инструмент управления механическими свойствами арматурного профиля путем определения величины управляющего воздействия (изменения скорости прокатки и расхода охладителя) через показания датчика магнитной фазы. Определен инструмент получения необходимых механических свойств катанки с учетом технологических возможностей стана и химического состава подката.

В общем виде в соответствии с принципами структурно-матричного подхода процесс управления показателями качества, характеризующими механические свойства при термомеханической обработке, в предложенной модели (рис. 4) представлен матрицами, которые описывают начальные и конечные состояния механических свойств ([C], [C']), технологических параметров ([П], [П']) и формы объекта ([Ф], [Ф']), а также матрицами изменения данных характеристик ([ФИ], [ИП], [ИС]). «Нулевые» элементарные блоки в представленной матрице означают, что в рамках данной модели для решения конкретной задачи – описания процесса формирования механических свойств ТМО проката - связи между этими элементами не рассматриваются.

В предложенной модели процесс формирования механических свойств рассматривается как совокупность технологических операций температурно-деформационной и последеформационной обработки и результатов воздействия данных операций на базовые значения механических характеристик, зависящих главным образом от химического состава стали. Иными словами, базовые значения механических характеристик изменяются в результате изменения технологических параметров [ИП] температурно-деформационного режима и режима последеформационного охлаждения.

Для выбора эффективных методов управления температурно-деформационным режимом и режимом последеформационного охлаждения при производстве термомеханически упрочненной арматуры после раскрытия матрицы изменения технологических параметров ([ИП]) представленная модель (см. рис. 4) может трансформироваться в более разветвленную

(рис. 5).

Рис. 4. Структурно-матричная модель процесса термомеханической

обработки в общем виде

В свою очередь, каждый элемент модели описывается блоками своих матриц: «Температура раската», «Скорость (деформации и прокатки)», «Последеформационная выдержка», «Скорость охлаждения», «Время охлаждения», которые также могут состоять из собственных матриц низшего порядка. В качестве примера структура блока матрицы «Скорость охлаждения» приведена на рис. 6.

В предложенной модели связи между технологическими параметрами выражены аналитическими и эмпирическими зависимостями. При помощи

Рис. 5.Структурно-матричная модель управления свойствами проката в процессе термомеханической обработки

Рис. 6. Структура блока матрицы «Скорость охлаждения»:

УО –ускоренное охлаждение; УУО – установка УО;

ОСС - охлаждающая способность среды.

структурно-матричной модели прокатки в калибрах, устанавливающей связь между температурой раската и уширением металла в калибре (f5), получаем инструмент обратной связи, позволяющий оценивать качество геометрии профиля при обеспечении нормируемых показателей механических свойств. Таким образом, в развитие структурно-матричного подхода предложена модель формирования механических свойств сортового проката при термомеханической обработке, позволяющая устанавливать причинно-следственные связи между технологическими параметрами процесса и качественными характеристиками термомеханически упрочненного сортового проката.

Управление прочностными характеристиками проката определено через связь технологических параметров с показаниями датчика магнитной фазы. С технологической точки зрения для управления процессом наибольший интерес представляют параметры, которыми можно варьировать в определенных диапазонах в процессе производства, не внося существенных изменений в технологию.

В соответствии с предложенной моделью к таким параметрам были отнесены: температура нагрева заготовки Т, скоростной режим прокатки на стане V, расход охладителя Q.

Для выяснения характера влияния этих параметров на механические свойства термически упрочненной арматурной стали, а также для математического описания данного влияния была проведена статистическая обработка результатов наблюдений, накопленных за весь период производства интересующего вида проката на стане 250 №1 ОАО «ММК». Исследования проводили для арматурных профилей №12, 16, 20, изготовленных из сталей марок Ст3пс, Ст3сп, Ст3Гпс. Выбранные параметры изменяли в следующих пределах: T = 1100 - 1250 0С; Q = 110 - 270 м3/ч; V = 360 - 450 об/мин при содержании углерода С = 0,16 - 0,22 %.

В качестве отклика выбирали значения показаний датчика магнитной фазы (ДМФ), которые характеризуют уровень прочностных характеристик ТМО проката.

В результате многофакторного регрессионного анализа для каждого профилеразмера были получены и внесены в таблицу эмпирические зависимости, описывающие минимальные и максимальные показания ДМФ в зависимости от технологических параметров – содержания углерода С, скорости прокатки V, расхода охладителя Q и нагрева заготовки Т.

Таблица

Зависимости, полученные в результате регрессионного анализа

| № профиля | Уравнение зависимости | R2 | R | Fр | Fт | Относи-тельная ошибка, % |

| 12 | Dmin=229,93–124,8(1-C)+0,22Q–0,133V–0,063T | 0,557 | 0,746 | 32,023 | 5,663 | 7,81 |

| Dmax=232,26–121,1(1-C)+0,24Q–0,133V–0,065T | 0,578 | 0,760 | 34,865 | 5,663 | 6,84 | |

| 16 | Dmin=118,71–106,8(1-C)+0,16Q–0,049V–0,009T | 0,740 | 0,860 | 52,042 | 5,677 | 4,47 |

| Dmax=120,43–105,3(1-C)+0,15Q–0,047V–0,010T | 0,717 | 0,847 | 46,176 | 5,677 | 4,13 | |

| 20 | Dmin=362,19–183,3(1-C)+0,17Q–0,150V–0,099T | 0,799 | 0,894 | 37,731 | 5,722 | 2,89 |

| Dmax=357,17–181,1(1-C)+0,18Q–0,127V–0,019T | 0,798 | 0,893 | 37,520 | 5,722 | 2,57 |

Проверка статистической значимости этих уравнений проведена по F-критерию Фишера, коэффициенту множественной детерминации R2, коэффициенту множественной корреляции R, а оценка значимости коэффициентов уравнений регрессии - по t-критерию Стьюдента при доверительной вероятности 95 %.

Выведенные эмпирические зависимости были использованы при составлении контрольных карт процесса термомеханической обработки в качестве функций для верхних и нижних границ допустимых значений. Пример одной из таких карт представлен на рис. 7. Кривая 3 соответствует фактическим показаниям индикатора магнитной фазы и фиксируется самописцем, граничные значения (линии 1 и 2) построены по эмпирическим зависимостям, выведенным в результате регрессионного анализа. Выход контролируемых параметров за границы допускаемых значений (участки А1А2, С1С2 и D) или приближение к ним (участок В1В2) сигнализируют о необходимости внесения корректировок в действующий технологический процесс.

Рис. 7. Контрольная карта технологического процесса термического упрочнения арматуры №12

Приведен инструмент управления свойствами катанки, основанный на разработке адаптивной температурно-кинематической модели, позволяющей построить с учетом конструктивных особенностей компоновки стана модель изменения температурных режимов при различных скоростных параметрах деформации, расстояниях между клетями и условиях охлаждения.

Определены инструменты получения необходимых механических свойств катанки при горячей прокатке с учетом технологических возможностей стана с точки зрения влияния горячей пластической деформации, химического состава и термомеханической обработки на структуру.

Показано, что в процессах производства катанки имеются особые условия высокоскоростной деформации и охлаждения, которые недостаточно изучены и поэтому не всегда могут быть использованы для целенаправленного получения структуры и свойств готового проката.

Разработка способов получения в структуре высокоуглеродистой катанки сорбитообразного перлита непосредственно в линии прокатного стана является одним из перспективных направлений в производстве данного вида продукции. Получение мелкодисперсного сорбита в структуре катанки позволяет достичь более высокой суммарной деформации при последующем волочении без проведения процесса патентирования, который приводит к значительному повышению себестоимости получаемой проволоки.

В результате опытных прокаток на стане 250№2 ОАО «ММК» была получена катанка, структура которой представлена на рис. 8.

Такая структура в катанке из рядовых низкоуглеродистых сталей позволяет получить уникальный комплекс механических свойств: высокий предел текучести при хорошей пластичности (рис.9), что не всегда можно получить даже на катанке из некоторых низколегированных марок стали при стандартной прокатке и охлаждении на воздухе.

Рис. 8. Структура термомеханически упрочненной

катанки диаметром 8,0мм из стали марки Св08ГА в поверхностном (а),

переходном (б) слоях и в центральной области катанки (в)

Рис. 9. Взаимосвязь пластических и прочностных свойств

термомеханически упрочненной арматуры диаметром 6,5 мм из стали

марки Ст1сп и горячекатаной арматуры №12 из стали марки 25Г2С

Обобщение представленных в главе материалов является мощным инструментом повышения эффективности работы существующих станов «УГМК-Холдинг» - ОАО «Мет.завод им. А.К. Серова (г. Серов), Евразхолдинг – ОАО «ЗСМК» (г. Новокузнецк), ОАО «ЧМЗ» (г. Чусовой) и аналогичных изученным других предприятий, являющихся потребителями сортового металла из низкоуглеродистых марок стали. К таким предприятиям относятся метизно-калибровочные заводы, включая ОАО «ММК-МЕТИЗ» (г. Магнитогорск).

В итоге сформирован инструмент управления качеством арматурного профиля. Выведены эмпирические зависимости между показаниями ДМФ, характеризующими механические свойства термически упрочненной арматуры, и основными технологическими параметрами. Разработана концепция применения контрольных карт в виде круговых диаграмм в качестве инструмента управления, позволяющего осуществлять постоянный (оперативный) контроль технологического процесса термомеханического упрочнения в условиях действующего стана.

Получен инструмент управления качеством структуры и свойств путем определения основных параметров процесса термомеханического упрочнения катанки малых диаметров.

В пятой главе разработана методика прогнозирования формоизменения металла при прокатке в трехвалковых калибрах, учитывающая их износ с целью управления размерами получаемого профиля. Предложен и реализован принцип построения карт переходов валковых шайб по позициям клетей и профилеразмерам в зависимости от «пригодного» диаметра шайбы, ее материала и типа применяемой клети.

Как показывает мировой опыт, вопросы выбора и управления оборудованием играют важную роль в обеспечении и поддержании высокого уровня качества выпускаемой продукции. На сортопрокатных станах основным, как правило, часто изнашиваемым и непосредственно формирующим показатели качества продукции объектом являются рабочие валки. Современные условия экономики (заказ малотоннажных партий) обуславливают необходимость частых переходов с профиля на профиль, что вынуждает менеджеров прокатных станов принимать решения о целесообразности складирования и хранения частично использованных валков. Согласно международным стандартам ИСО и известной «петле качества» существующие подходы к управлению качеством на стадии эксплуатации регламентируют наличие и применение стратегий обслуживания объекта. То есть схема возможных переходов состояний оборудования должна быть четко выверена и документально прописана.

На стадии промышленного применения разработанного принципа построения БД для решения задач управления качеством производства на сортопрокатном стане «KOCKS», относящемся к станам с трехвалковыми калибрами, была выявлена характерная особенность по организации перемещения переточенных валков по клетям стана (против хода прокатки) по мере уменьшения диаметра валковой шайбы. В развитие структурно-матричного подхода к описанию формоизменения в двухвалковых калибрах с применением среды Autocad был разработан инструмент управления прокатными валками (шайбами) путем определения рациональной последовательности перехода валковых шайб по мере их службы по позициям клетей и профилеразмерам с учетом особенностей прокатки на станах с трехвалковыми калибрами. В основе действия инструмента управления процессом применяли метод построения карт переходов валковых шайб по позициям клетей и профилеразмерам в зависимости от диаметра шайбы, ее материала и типа применяемой клети.

Процессный подход как один из принципов TQM определяет, что основой управления отдельным бизнес-процессом и группой бизнес-процессов являются показатели эффективности, среди которых можно выделить затраты ресурсов на осуществление бизнес-процесса и определить пути их оптимизации в каждом выделенном процессе.

В данной работе за основу формирования сквозного интегрированного инструмента управления качеством взят пример прокатного стана с трехвалковыми калибрами как наиболее сложного с точки зрения количества предполагаемых стратегий обслуживания.

На основании данных технической документации стана KOCKS, связанной с эксплуатацией валковых шайб, систематизированы основные эксплуатационные режимы для блоков "500", "370", "290", изучены схемы перехода шайб по клетям блоков в процессе эксплуатации, рассмотрены и сформированы основные циклы обращения шайбы при переточках и перемещении по позициям блоков.

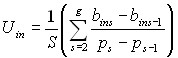

Матричный подход к описанию износа является общепринятым как в сортовой, так и в листовой прокатке. На базе структурно-матричного подхода получены матрицы, характеризующие износ валка Uin, путем вычитания компонентов матрицы bins-1 - исходный профиль из компонентов bins – изношенный профиль.

Формула для расчета показателя Uin имеет следующий вид:

, (3)

, (3)

где S - количество изношенных и измеренных контуров рассматриваемого калибра;

p - тоннаж, соответствующий контуру изношенного калибра.

Перекладывая решение вопросов управления качеством в практическую плоскость, дальнейший расчет параметров формирования размеров раската на стане проводим с учетом степени износа валковых шайб, зависящего от количества прокатанного металла. Разработанная компьютерная программа моделирует возможные варианты применения частично изношенной шайбы в различных рабочих позициях в зависимости от режима прокатки и текущего размера шайб.

Последовательности перевалки шайб в каждом из блоков формализованы в виде технологических карт. Принцип постепенного перехода шайбы из позиции в позицию в рамках группы клетей основывается на обеспечении максимальной эффективности использования прокатной шайбы с учетом применения на стане клетей без возможности регулирования зазоров между валками. Существует несколько вариантов рациональной эксплуатации прокатных шайб:

- принцип перемещения шайб (или клетей) на предыдущую позицию;

- планирование программы прокатки от малых сечений к большим;

- применение клетей различных типов с использованием шайб большего диаметра.

В случае адекватной программы прокатки валки могут быть перешлифованы на следующую большую калибровку без необходимости извлечения валков из клетей. Если производство планируется и управляется с учетом этого фактора, то расход валков может быть соответственно сокращен.

Добиться рационального использования и экономии валков при перешлифовке можно также благодаря правильно составленной программе загрузки стана. А именно: при составлении плана загрузки необходимо учитывать тот факт, что наиболее рациональной с точки зрения минимального расхода валков при переточках является прокатка металла сначала с меньшим сечением, затем с большим.

Первый и второй принципы рационального управления эксплуатацией прокатных шайб не позволяют использовать шайбы во всех позициях поочередно. Клети по своей конструкции являются нерегулируемыми, поэтому размеры профиля обуславливаются только размерами контура калибра (ручья) шайбы, иными словами, диаметром прокатных шайб, но диаметр шайбы после износа и необходимой перешлифовки может оказаться меньше диаметра предыдущей (по ходу прокатки) шайбы. Поэтому, исходя из практики ранней эксплуатации стана, рекомендуется применение различных типов клетей.

С целью упорядочить работу вальцовщиков по сборке-разборке клетей, а точнее, организовать ее, было реализовано решение применить отличительную маркировку клетей по признаку их участия в программе прокатки (форма калибра и передаточное отношение, что важно при соблюдении константы стана и выполнении профиля). Поставленная задача рационального управления эксплуатацией шайб (минимальный расход при переточке) решается при комбинированном применении всех трех инструментов воздействия, описанных в данной главе (принцип перемещения клетей (шайб), программа прокатки, типы прокатных клетей).

На основании разработанной модели сформированы и представлены комплекс таблиц и система рекомендаций по перевалке клетей и валковых шайб, успешно использованные на стане 300 №3 «KOCKS» ОАО «ММК», а также создана база данных и программное обеспечение для реализации этих задач. Обобщение полученных знаний существенно упростят освоение и эффективное применение современных сортопрокатных станов, оснащенных трехвалковыми RSB блоками клетей. Накопленный и систематизированный опыт эксплуатации прокатных валков (шайб) из твердосплавных материалов будет полезен всем современным мелкосортно-проволочным станам, оснащенным высокоскоростными двухвалковыми чистовыми блоками клетей с валками повышенной износостойкости. Кроме того, укрепилась тенденция производства горячекатаного арматурного профиля на среднесортных станах с применением бандажированных составных валков, что подтверждает актуальность полученных в работе результатов.

В главе шесть в рамках структурно-матричного подхода разработан комплекс новых показателей точности прокатываемого профиля. На их основе созданы модельные карты, обеспечивающие определение диапазонов эффективного управления качеством продукции через систему предупреждающих и корректирующих действий. Опробована методика формирования ПД на стадиях проектирования и эксплуатации прокатных станов.

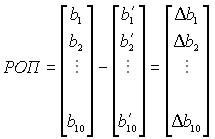

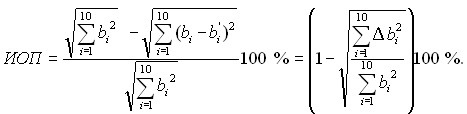

В рамках критериального подхода к управлению качеством на основе развития структурных матриц разработаны новые показатели соответствия профиля, характеризующие распределенное отклонение профиля (РОП) поперечного сечения раската, отклонение, выраженное одним числом, – интегральное отклонение профиля (ИОП) и показатель соответствия профиля (ПСП) логического типа, отражающий соответствие отклонения допустимому диапазону.

РОП характеризуется разностью длин векторов до изменения параметров и после него в любой клети стана:

, (4)

, (4)

где ![]() и

и ![]() – векторы до и после изменения параметров, соответственно.

– векторы до и после изменения параметров, соответственно.

В целях сопоставления отклонений в различных элементах системы управления качеством прокатываемой продукции необходимо выразить это отклонение одним числом. Для этого применяли показатель ИОП, характеризующий отклонение профиля на основе компонентов РОП:

(5)

(5)

ПСП отражает попадание ИОП в нормируемый диапазон.

Рассмотрено развитие адаптивной структурно-матричной модели с целью создания инструмента управления качеством сортопрокатного производства путем систематизации данных при формировании структуры и порядка разработки документации по управлению.

Процесс формирования документации описывали набором состояний [D]i=0,…,n от исходного (i = 0) до заданного - целевого (i = n) и связанных между собой матриц, охватывающих систему действий и изменений [C]i=1,...,n. Это позволяет системно отразить всю структуру документации и систему взаимосвязи документов и исходных данных при формировании полноценной документации СМК для производства сортового проката.

Использование принципа процессного подхода позволило описать регламент «Управление настройкой (подстройкой) стана для предотвращения появления потенциальных несоответствий», обоснованно включающий следующие действия: определение главных характеристик и главных параметров подпроцесса; разработка дополнений технологической инструкции (ТИ) (таблицы предупреждающих действий ПД); утверждение дополнений ТИ и ревизия действия документов; передача таблиц ПД на рабочие места; оформление рабочих мест необходимой документацией; проработка с персоналом правил использования таблиц ПД для обеспечения статуправляемости процесса, своевременное принятие ПД; подтверждение правильности ведения подпроцесса настройки стана; анализ особых причин изменчивости подпроцесса настройки стана и принятие мер для их предупреждения; подтверждение статуправляемости; удержание подпроцесса в статуправляемом состоянии и передача продукции внутренним (внешним) потребителям с показателями в контрольных пределах требований. В рамках процессного подхода в соответствие им поставлены исполнители и вид документа, подтверждающего выполнение действий.

При прокатке в калибрах важно получение профиля с геометрическими параметрами, точно соответствующими требованиям стандартов. При этом само понятие «соответствие профиля» не определено и не формализовано, что не позволяет решать задачу целенаправленного управления качеством проката через оценку и сравнение соответствия профилей различной формы. Для разработки методики определения корректирующих и предупреждающих действий были эффективно использованы вновь разработанный показатель ПСП и новый инструмент обеспечения качества - модельные карты, которые в сочетании с программой компьютерного моделирования работы сортопрокатного стана «SORT» для каждой группы клетей определяют критерий необходимости применения предупреждающих действий (настройки) при изменении рассматриваемых технологических параметров.

В работе предложена и использована методика создания модельных карт, заключающаяся в том, что в результате моделирования последовательного изменения каждого из параметров (температура заготовки, предел текучести стали, диаметр валков) формируются три модельные карты: по оси ординат - значения ИОП, по оси абсцисс – параметр (температура заготовки, предел текучести стали, диаметр валков). Если ИОПкон > ИОПдоп, то ИОПj наносят на модельную карту, обозначив его «крестиком»; иначе - обозначив «окружностью» (рис. 10). Для каждой группы клетей из полученных по трем картам значений ИОП, соответствующих контрольным числам выбирают нижний порог, при котором соблюдается соответствие профиля, и формируют итоговую модельную карту. Таким образом, для каждой группы определяли критерий необходимости применения предупреждающих действий (настройки) при изменении рассматриваемых технологических параметров.

Рис. 10. Пример представления диапазонов показателя ИОП

при помощи модельных карт для стана 250 ОАО «Северсталь»

Приведены методика и результаты использования структурно-матричной модели настройки для разработки ПД применительно к действующим станам. Разработана и применена методика, по которой для каждого профилеразмера определены допустимые пределы варьирования температуры нагрева заготовки, предела текучести стали, количество переточек, не требующие предупреждающих действий (настройки клетей стана). Также определены диапазоны изменения основных параметров прокатки, позволяющие скорректировать качество проката путем целенаправленного изменения межвалкового зазора как основного инструмента управления.

Определены ПД (величины изменения межвалковых зазоров) и выявлены клети, оказывающие наибольшее влияние на настройку стана под заданный профиль. В результате определены изменения межвалковых зазоров в различных клетях группы, необходимые для обеспечения точности прокатки по критерию ПСП = 1.

Для выявления «узких» мест при управлении качеством настройки используется определение наиболее и наименее значимых клетей, настройка стана которыми более или менее эффективна в различных технологических схемах. С этой целью был разработан критерий приоритетности клети (Kприор). На основе применения разработанного критерия приоритетности клети можно выбрать предпочтительные сочетания настраиваемых клетей и альтернативные варианты предупреждающих действий:

![]() ,

,

где t - изменение межвалкового зазора, мм;

n – клети, участвующие в настройке;

k – общее количество клетей.

Создана база данных о калибровках, параметрах оборудования и технологических параметрах для условий сортовых станов ОАО «Северсталь». Разработаны принципы практической адаптации модели к решению задачи расчета предупреждающих действий.

Для сортовых станов 150, 250 и 350 ОАО «Северсталь» в результате комплексного исследования по каждому из технологических параметров установлены диапазоны их изменения, при которых предупреждающие действия эффективны либо не принесут желаемого результата.

Разработаны таблицы ПД для указанных станов, позволяющие в режиме ON-LINE выбрать варианты предупреждающих действий для конкретной технологической ситуации. Каждая строка в таблице ПД представляет собой альтернативный вариант настройки стана конкретными клетями из подгруппы при определенном значении предела текучести стали, температуры заготовки, марки стали.

Приведены результаты анализа технологических инструкций действующих сортовых станов различных поколений (ОАО «ММК» и ОАО «Северсталь). На основе предлагаемой методики для станов 350, 250 и 150 сортопрокатного цеха ОАО «Северсталь» разработаны изменения и дополнения к разделу технологических инструкций в виде конкретных рекомендаций, содержащихся в таблицах ПД.

В главе семь сформирован комплексный показатель уровня квалификации технологического персонала. Разработана организационная структура функционирования модели-имитатора прокатки на сортопрокатном стане. На базе пакета программ «Настройка непрерывных групп сортовых станов» реализован программный комплекс «Стан 170». Создана программа электронного автоматизированного тестирования с возможностью пополнения разделов дисциплин и ведением базы экзаменующихся.

В паспорте научной специальности 05.02.23 отмечена необходимость разработки путей повышения результативности производства на основе положений Всеобщего Управления Качеством (TQM). Главная идея TQM состоит в том, что компания должна работать не только над качеством продукции, но и над качеством работы в целом, включая работу персонала. Постоянное параллельное усовершенствование этих трех составляющих - качества продукции, качества организации процессов и уровня квалификации персонала - позволяет достичь более быстрого и эффективного развития бизнеса.

Равноценным принципом TQM по сравнению с процессным подходом является вовлечение сотрудников. Сотрудники, вовлекаемые в процесс реализации целей организации, должны иметь соответствующую квалификацию для выполнения возложенных на них обязанностей. Модель управления качеством сортопрокатной продукции (рис. 11) одержит целый ряд разделов, обеспечивающих комплексное сквозное моделирование процесса прокатки на сортовом стане с учетом уровня техники, технологии и компетентности персонала.

Разработанная модель управления качеством сортопрокатной продукции, снабженная блоками расчета, информации, обучения и проверки знаний, позволяет решать следующие задачи менеджмента качества:

- повышение качества выпускаемой продукции и эффективности производства;

- сокращение сроков качественного обучения операторов, вальцовщиков, калибровщиков и инженерно-технологического персонала сортового стана;

- повышение профессионального уровня и технологической дисциплины действующего эксплуатационно-технологического персонала цеха;

- обеспечение необходимой профессиональной базы и быстрой переподготовки кадров внутри цеха и предприятия;

- получение объективных оценок квалификации и профессиональных возможностей для повышения разряда, поощрения и перераспределения кадров на предприятии;

- накопление и передача производственного опыта.

Исходя из требований международных стандартов ИСО серии 9000 и литературного обзора, были определены параметры для оценки компетентности персонала металлургического предприятия Кк на основании документированных данных о сотрудниках: базовые компетенции, образование, опыт, подготовка, мастерство, творчество, лидерские навыки. На основании выбранных параметров был сформирован комплексный показатель для оценки компетентности персонала.

Рис. 11. Модель управления качеством сортопрокатной продукции

Значимость частных показателей учитывается через коэффициенты весомости ![]() :

:

![]() (7)

(7)

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() – коэффициенты, учитывающие образование, опыт работы, подготовленность, мастерство, творчество и лидерские навыки, соответственно.