Методология расчета и проектирования оборудования для производства длинномерных профильных резинотехнических заготовок заданного качества

На правах рукописи

СОКОЛОВ Михаил Владимирович

Методология РАСЧЕТА И проектирования оборудования для производства длинномерных профильных резинотехнических заготовок

заданного качества

05.02.13 – Машины, агрегаты и процессы

(химическая промышленность)

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Тамбов 2009

Работа выполнена на кафедре "Переработка полимеров и упаковочное производство" в Государственном образовательном учреждении высшего профессионального образования “Тамбовский государственный технический университет”

Научный консультант: доктор технических наук, профессор

Беляев Павел Серафимович

Официальные оппоненты: доктор технических наук, профессор

Скуратов Владимир Кириллович

Заслуженный деятель науки и техники РФ

доктор технических наук, профессор

Гончаров Григорий Михайлович

доктор технических наук, профессор

Баронин Геннадий Сергеевич

Ведущая организация: ООО “Научно-технический центр

"НИИШП" г. Москва

Защита диссертации состоится "__"________ 2009 г. в____час___мин. на заседании диссертационного совета Д 212.260.02 в Тамбовском государственном техническом университете по адресу: г. Тамбов, ул. Ленинградская 1, ауд. 60.

С диссертацией можно ознакомиться в библиотеке университета

Автореферат разослан "_______" ______________ 2009 г.

Ученый секретарь

диссертационного совета, доцент В. М. Нечаев

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Важное место в переработке полимерных материалов занимают профильные длинномерные резинотехнические изделия (РТИ), например, транспортерные ленты, ремни, уплотнения сплошного и сложного сечения, массовое производство которых характеризуется повышенными требованиями к качеству длинномерных профильных резинотехнические заготовок (РТЗ).

Технология получения длинномерных профильных заготовок на заводах РТИ включает в себя: приготовление резиновой смеси в резиносмесителях, последующее вальцевание для придания ей формы, экструзию профильных заготовок. Существует проблема нерационального использования оборудования с точки зрения значительных энергозатрат (до 20% себестоимости РТЗ) на пластикацию перерабатываемого материала при вальцевании, ухудшения физико-механических показателей экструдата и брака длинномерных профильных РТЗ за счет термодеструкции и изменения размеров их поперечного сечения при изменении режимных параметров процесса.

В современных условиях перспективным направлением совершенствования производственных процессов является обеспечение возможности согласованной работы оборудования в технологической цепи по непрерывной схеме, главным образом, валкового и экструзионного, с оптимизацией режимных переменных и конструктивных параметров оборудования при минимизации полезной мощности и получении качественного экструдата. Кроме того, возрастающий объём и номенклатура видов длинномерных РТИ делает необходимым проектирование экструзионного оборудования с возможной заменой рабочих органов для конкретных полимерных материалов, что выполняют ведущие западные производители, обеспечивая гибкость производственных процессов.

Большой вклад в решение проблем моделирования и оптимизации экструзии и вальцевания полимеров и эластомеров, создания нового оборудования внесли ученые Д.М. Мак-Келви, Г Шенкель, Т. Э. Бернхардт, Р. В. Торнер, Н. И. Басов, В.И. Коновалов, Ю.В. Казанков, М.М. Балашов, В. В. Скачков, В.С. Ким, Н. Г. Бекин, Г.М. Гончаров, В.Н. Красовский, и др.

Однако, до настоящего времени не разработаны достаточно надежные критерии, однозначно связанные с качеством резиновых смесей и экструдата и рассчитываемые с использованием режимных переменных и конструктивных параметров оборудования, позволяющие осуществлять его оптимальное проектирование. Существующие математические модели процессов непрерывного вальцевания и экструзии не позволяют эффективно использовать в них интегральные критерии качества каждого из этих процессов в отдельности и в совокупности.

Это не позволило до настоящего времени осуществить постановку и решение задачи оптимального проектирования непрерывной технологической цепи производства длинномерных РТЗ, включающей экструзионное и валковое оборудование, обеспечивающей минимальные энергозатраты при заданном качестве готового продукта. Кроме того, промышленное экструзионное и валковое оборудование характеризуется высокой металлоёмкостью, что ставит неотъемлемой задачей разработку методов, алгоритмов и программ, которые позволят максимально снизить массу и стоимость указанного оборудования.

Поэтому поставленные в настоящей работе задачи по оптимальному проектированию технологической цепи экструзионного и валкового оборудования для непрерывного процесса производства длинномерных РТЗ заданного качества являются весьма актуальными как в научном, так и практическом плане.

Работа выполнялась в соответствии с межвузовской научно-технической программой Минобразования РФ "Информационные технологии в образовании", 1996 - 1998 г.г., с межвузовской научно-технической программой Минобразования РФ "Ресурсосберегающие технологии машиностроения”, 1998 - 1999 г.г., по заданию Минобразования РФ "Разработка теоретических основ расчета и проектирования оптимальных энерго-и ресурсосберегающих процессов и оборудования химических и микробиологических процесов”, 1998-2000 г.г., с научно-технической программой “Научные исследования высшей школы в области химических технологий”, 2003 – 2005 г.г., с аналитической ведомственной целевой программой “Развитие научно-технического потенциала высшей школы”, 2006 – 2007 г.г. и отмечена “Областным грантом” Тамбовской области, 2006 г.

Целью работы является разработка методологии оптимального проектирования технологической цепи экструзионного и валкового оборудования для непрерывного процесса производства длинномерных РТЗ заданного качества.

Для достижения поставленной цели необходимо решение следующих задач:

- анализ современного состояния переработки резиновых смесей на экструзионном и валковом оборудовании;

- рассмотрение и анализ существующих методик расчёта и проектирования экструзионного и валкового оборудования;

- формирование интегральных критериев качества процессов вальцевания и экструзии резиновых смесей и экспериментальное подтверждение их однозначной связи с показателями качества длинномерных РТЗ;

- разработка усовершенствованной математической модели процесса экструзии, алгоритмического и программного обеспечения расчёта интегральных критериев качества, характеризующих влияние режимных переменных и конструктивных параметров оборудования на физико-механические показатели перерабатываемых резиновых смесей и проверка её адекватности;

- разработка усовершенствованной математической модели процесса непрерывного вальцевания, алгоритмического и программного обеспечения расчёта интегрального критерия качества в зависимости от режимных переменных и конструктивных параметров оборудования и проверка её адекватности;

- исследование влияния режимных переменных (угловая скорость шнека, температура переработки) и конструктивных параметров шнека на интегральные критерии качества переработки резиновых смесей, полезную мощность и производительность с целью выбора параметров управления;

- исследование влияния технологических параметров процесса непрерывного вальцевания (частоты вращения валков, минимального зазора между валками, фрикции, “запаса” материала на валках) и конструктивных параметров оборудования на интегральные критерии качества пластикации резиновых смесей с целью выбора параметров управления;

- разработка экспериментальной установки для определения рациональных значений интегральных критериев качества, соответствующих заданным физико-механическим показателям при переработке в экструдере и формующей головке;

- разработка экспериментальной установки для определения значений интегральных критериев качества, соответствующей заданным физико-механическим показателям при переработке на вальцах;

- исследование взаимосвязи интегральных критериев качества при совмещенных процессах вальцевания и экструзии и определение рациональных их значений при непрерывном производстве длинномерных РТЗ заданного качества;

- разработка методики оптимального проектирования технологической цепи валкового и экструзионного оборудования минимальной массы, обеспечивающей минимальные энергозатраты при производстве длинномерных РТЗ заданного качества.

Научная новизна. Теоретически обоснована и экспериментально доказана однозначная связь интегральных критериев качества (величина суммарного сдвига и степень подвулканизации) процессов переработки резиновых смесей на валковом и экструзионном оборудовании с физико-механическими характеристиками получаемых длинномерных РТЗ;

- разработана усовершенствованная математическая модель процесса экструзии, позволяющая рассчитывать интегральные критерии качества (степень пластикации и подвулканизации резиновых смесей), характеризующие влияние режимных переменных и конструктивных параметров оборудования на показатели качества РТЗ;

- разработана усовершенствованная математическая модель процесса непрерывного вальцевания, позволяющая рассчитывать суммарный сдвиг, характеризующий влияние режимных переменных и конструктивных параметров оборудования на физико-механические показатели пластиката резиновых смесей;

- разработана методика оптимального проектирования оборудования для совмещённого и раздельных процессов вальцевания и экструзии, обеспечивающая минимальные энергозатраты при производстве длинномерных РТЗ заданного качества;

- разработана методика минимизации массы основных конструктивных элементов при проектировании экструзионного и валкового оборудования.

Практическая значимость и реализация работы заключается в том, что

• создано математическое и программное обеспечение расчёта на ЭВМ оптимальных значений режимных переменных и конструктивных параметров экструзионного и валкового оборудования, позволяющих обеспечить получение длинномерных РТЗ заданного качества при минимальных энергозатратах;

• созданы экспериментальные установки для определения рациональных значений интегральных критериев качества переработки резиновых смесей на валковом и экструзионном оборудовании;

• внедрены методики проектирования экструзионного и валкового оборудования в следующих проектных и производственных организациях:

- на ОАО “АРТИ-Завод”, г. Тамбов - позволили получать экструдат с гарантированными физико-механическими показателями и размерами его поперечного сечения, а так же снизить затраты полезной мощности на 15-17%;

- на ОАО “Московский шинный завод”, г. Москва - приняты к использованию методики расчета при модернизации промышленных червячных и валковых машин для переработки резиновых смесей с рассчитанным экономическим эффектом 360 тыс. руб.;

- на ОАО “НИИРТмаш”, г. Тамбов - приняты к использованию при проектировании промышленных шнековых и валковых машин для переработки резиновых смесей с рассчитанным экономическим эффектом 470 тыс. руб.;

- на ЗАО “Тамбовполимермаш”, г. Тамбов - позволили получать длинномерные резинотехнические заготовки гарантированного качества при экструзии с заданными размерами их поперечного сечения.

- в НПП ООО “Эласт”, г. Тамбов – методика расчёта оптимальных конструктивные параметры шнеков для различных длинномерных резинотехнических изделий при модернизации действующего оборудования с экономическим эффектом 840 тыс. руб. в год;

- на ООО “UnitedExtrusion”, г. Москва – программное обеспечение принято к использованию при проектировании плоскощелевых экструзионных головок;

- на ООО НТЦ “НИИШП”, г. Москва – результаты работы приняты к использованию при разработке исходных требований для проектирования промышленных шнековых и валковых машин для переработки резиновых смесей и рекомендованы проектным предприятиям и заводам при отработке режимов производства и прогнозировании качества длинномерных резинотехнических заготовок с экономическим эффектом 570 тыс. руб. в год;

• внедрены алгоритмы и методики оптимального проектирования экструзионного и валкового оборудования в учебный процесс подготовки инженеров по специальностям 240801, 261201 и магистров техники и технологии по магистерской программе 150400.26.

Апробация работы. Результаты диссертационной работы докладывались на 9 и 10 Международной конференциях "Синтез, исследование свойств, модификация и переработка ВМС", (Казань, 1998, 2001 гг.), 10 Международной научной конференции "Методы кибернетики химико-технологических процессов" (Казань, 1999 г.), Международной научно-практической конференции "Информационные технологии в образовании" (Шахты, 2000 г.), 4, 5, 6, 9, 12 ежегодных научных конференциях ТГТУ (Тамбов, 1999-2001, 2004, 2007 г.г.), 8 Международной научно-технической конференции “Наукоемкие химические технологии - 2002” (Уфа 2002), 10 Международной конференции “Наукоемкие химические технологии - 2004” (Волгоград 2004), 5 Международной теплофизической школе “Теплофизические измерения при контроле и управлении качеством” (Тамбов 2004), 5 Международной научно-технической конференции “Авиакосмические технологии "АКТ-2004" (Воронеж 2004), международной научно-практической конференции “Рынок шин, РТИ и каучуков: производство, наукоемкие технологии, сбыт” (Москва 2005), 2, 3 Международных научно-практических конференциях “Наука на рубеже тысячелетий” (Тамбов 2005, 2006), 2, 3 Международных научно-практических конференциях “Прогрессивные технологии развития ” (Тамбов 2005, 2006), 11, 12, 13 Международных научно-практических конференциях “Резиновая промышленность. Сырьё, материалы, технологии” (Москва 2005, 2006, 2007), Международной научно-практической конференции “Полимерные и композиционные материалы: технологии, оборудование, применение” (Москва 2006), международной научно-технической конференции “Информационные технологии в науке, образовании и производстве “ (Орел 2006), 3 Международной научно-практической конференции “Составляющие научно-технического прогресса” (Тамбов 2007), 20 Международной научной конференции “Математические методы в технике и технологии – ММТТ-20” (Ярославль 2007), Международной конференции “Химические технологии” (Москва 2007).

Публикации. По материалам исследований опубликовано 87 работ в международных, академических, зарубежных и отраслевых журналах и научных изданиях из них 20 статей в рецензируемых журналах (из них 16 в рекомендованных «Перечнем ВАК»), 3 монографии, 25 статей в сборниках научных трудов, 9 публикаций в материалах научных конференций, 2 учебных пособия,, получено 3 патента РФ и 7 свидетельств об официальной регистрации программы для ЭВМ. Личный вклад соискателя во всех работах, выполненных в соавторстве, состоит в постановке задач исследования, разработке методик получения экспериментальных данных, непосредственном участи в получении, анализе и обобщении результатов.

Структура и объем работы. Диссертация включает введение, семь глав, основные выводы и результаты, список литературы (277 наименования) и приложения. Работа изложена на 307 страницах основного текста, содержит 127 рисунков и 13 таблиц.

_________________

Автор выражает искреннюю благодарность Заслуженному работнику высшей школы РФ, профессору А.С. Клинкову за ценные консультации и постоянное внимание к работе.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации, сформулированы цели и задачи работы, показана научная новизна и практическая ценность результатов исследований, приведена структура диссертации.

В первой главе рассмотрена технология получения длинномерных заготовок на заводах РТИ. Проведен анализ работ отечественных и зарубежных авторов по математическому описанию процессов течения аномально вязких жидкостей в каналах нарезки червяка, в каналах экструзионных головок, в межвалковом зазоре вальцов, расчету на прочность, жесткость и устойчивость червяка экструзионных машин.

Проведен подробный анализ работ по проблемам оптимального проектирования оборудования для экструзии аномально вязких жидкостей на червячных машинах. Среди задач оптимального проектирования наиболее часто решается задача о минимуме расхода энергии на процесс экструзии при обеспечении заданной производительности.

Большое внимание уделено критериям, описывающим качество изделий из полимерных материалов при переработке на экструзионном и валковом оборудовании. Одним из факторов, влияющим на качество изделий, является изменение размеров поперечного сечения экструдата на выходе из формующего инструмента – "разбухание". Наиболее часто на предприятиях по производству погонажных резинотехнических изделий используется экспериментальный способ определения режимов переработки и геометрии формующих каналов, связанный со значительными затратами времени и денежных средств.

Во второй главе представлена усовершенствованная математическая модель совмещенных процессов непрерывного вальцевания и экструзии, включающая уравнения, описывающие зависимость энергосиловых параметров процессов экструзии и вальцевания от режимных переменных и конструктивных параметров оборудования, полученные с учетом необходимых допущений и упрощений из системы дифференциальных уравнений движения (Навье-Стокса), неразрывности, энергии и реологического уравнения.

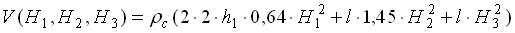

Исследования показали, что качество длинномерных РТЗ в общем процессе их производства определяется величиной суммарного сдвига в процессе переработки резиновых смесей:

![]()

где ![]() - суммарный сдвиг в резиносмесителе роторного типа, значение которого определено в пределах 1400…1600 для наилучшего качества смешения; в, ш, ф, – суммарный сдвиг соответственно, при вальцевании, в каналах шнека и в каналах экструзионной головки.

- суммарный сдвиг в резиносмесителе роторного типа, значение которого определено в пределах 1400…1600 для наилучшего качества смешения; в, ш, ф, – суммарный сдвиг соответственно, при вальцевании, в каналах шнека и в каналах экструзионной головки.

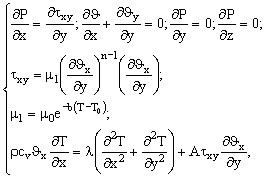

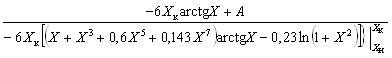

Система дифференциальных уравнений процесса вальцевания:

(1)

(1)

где ![]() – коэффициент однородной вязкости материала в сечении входа в область деформации; сv – удельная теплоемкость при постоянном объеме;

– коэффициент однородной вязкости материала в сечении входа в область деформации; сv – удельная теплоемкость при постоянном объеме; ![]() – плотность жидкости; A – термический эквивалент работы;

– плотность жидкости; A – термический эквивалент работы; ![]() – коэффициент теплопроводности материала; b – экспериментальный коэффициент.

– коэффициент теплопроводности материала; b – экспериментальный коэффициент.

Начальные и граничные условия:

![]() ,

,![]() при

при ![]() ;

;

![]() ,

,![]() ,

, ![]() при

при ![]() ;

;

![]() ,

,![]() ,

,![]() при

при ![]() ;

;

![]() ,

, ![]() при

при ![]() .

.

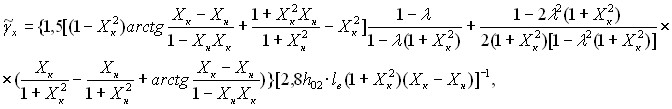

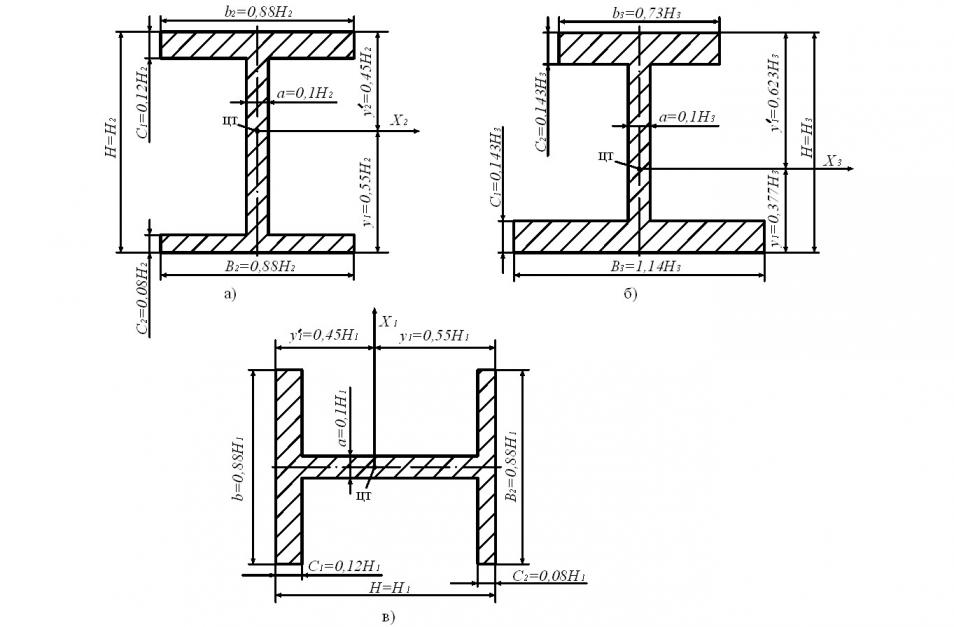

Для определения суммарной величины сдвига при непрерывном вальцевании резиновых смесей – вдоль оси X и вдоль оси Z (непрерывный режим работы валкового оборудования) сделаны следующие допущения: разбиваем длину валка на элементарные участки zj (рис. 1), соответствующих j-му проходу.

Получим:

(2)

(2)

где ![]() ,

, ![]() , (3)

, (3)

![]() ,

, ![]() - соответственно, безразмерные координаты сечения входа и выхода, хн – величина координаты сечения входа, м; хк – величина координаты сечения выхода, м; R – радиус валка, м; h02 – половина величины зазора между валками, м; - безразмерный параметр, учитывающий разницу

- соответственно, безразмерные координаты сечения входа и выхода, хн – величина координаты сечения входа, м; хк – величина координаты сечения выхода, м; R – радиус валка, м; h02 – половина величины зазора между валками, м; - безразмерный параметр, учитывающий разницу

| а) | б) |

| в) |

Рис. 1. К расчету суммарного сдвига при вальцевании в: а) зона деформации в межвалковом зазоре; б) распределение резиновой смеси в межвалковом зазоре по длине валка; в) циклограмма движения резиновой смеси в межвалковом зазоре вдоль оси Z

окружных скоростей валков вальцов; ![]() – среднее значение окружной скорости переднего U1 и заднего U2 валков, м/с.Суммарная величина сдвига определяется по формуле:

– среднее значение окружной скорости переднего U1 и заднего U2 валков, м/с.Суммарная величина сдвига определяется по формуле: ![]()

где j – величина сдвига за один проход, определяется по формуле (2), в которых lв = zj; ![]() ; dzi=dli cosi ; tgi = xi / zi; xi – скорость течения материала вдоль оси X определяется по формуле:

; dzi=dli cosi ; tgi = xi / zi; xi – скорость течения материала вдоль оси X определяется по формуле:

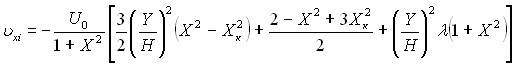

, (4)

, (4)

где ![]() – безразмерная координата; zi – скорость течения материала вдоль оси Z определяется следующим образом:

– безразмерная координата; zi – скорость течения материала вдоль оси Z определяется следующим образом:

![]() , (5)

, (5)

где  (6)

(6)

![]() – путь пройденный материалом за один проход в зоне деформирования;

– путь пройденный материалом за один проход в зоне деформирования; ![]() ; dli =(Xi – Xi-1)/sini; k – число проходов при котором

; dli =(Xi – Xi-1)/sini; k – число проходов при котором ![]() , lв – длина рабочей части валка.

, lв – длина рабочей части валка.

При моделировании процесса экструзии резиновых смесей рассматривается плоская модель зоны дозирования одношнекового экструдера, в которой шнек неподвижен, а цилиндр движется относительно шнека со скоростью Vc. Предполагается, что P=P(z), Vy=0, V=V(y), жидкость несжимаема и смачивает стенки канала, течение установившееся.

Проекция уравнения равновесия элемента на оси z имеет вид:

(7)

(7)

где ![]() - напряжение сдвига; p – давление; x, y, z – соответственно, направления координатных осей поперек, по высоте и вдоль канала червяка.

- напряжение сдвига; p – давление; x, y, z – соответственно, направления координатных осей поперек, по высоте и вдоль канала червяка.

Выражение для элементарной мощности dN, расходуемой на перемещение участка стенки витка dN1 и в зазоре между внутренней стенкой цилиндра и поверхностью витка червяка dN2 имеет вид:

(8)

(8)

где ![]() и

и ![]() - компоненты силы сопротивления перемещению; e–ширина витка червяка; B – ширина канала червяка.

- компоненты силы сопротивления перемещению; e–ширина витка червяка; B – ширина канала червяка.

Баланс тепловых потоков для элементарного участка размерами B, h и dz:

qzBh + qдBhz = [qz + (qz/z) z]Bh + qцBz + qчBz. (9)

где qz, qд, qц, qч – тепловые потоки, соответственно, вдоль канала червяка, диссипативный, отводимые в тела цилиндра и червяка.

Решение системы уравнений (7) - (9) с учетом начальных и граничных условий позволяет рассчитать температурные поля и энергосиловые параметры процесса экструзии по следующим уравнениям:

1) полезная мощность

N = N1 + N2 + N3, (10)

где N1 = (B/h)(4Vx2 + Vz2)m0(V/h)n – 1zдFz; N2 = (Vz/2)BhP; ![]() ; N3 = V(V/ц)nm0exp[E/(RTц)]ecos()zд; Vz = Vcos;

; N3 = V(V/ц)nm0exp[E/(RTц)]ecos()zд; Vz = Vcos;

zд = L/sin; V = D/2.

2) Напорно-расходовая характеристика

Q = Q1 – Q2, (11)

где Q1 = (Vz/2)(B/h)Fg; Q2 = Bh3FрP/[12(V/h)n – 1m0Fzzд].

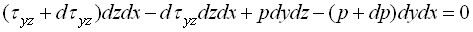

3) температурное поле перерабатываемого материала по длине шнека при политропном режиме:

Tсм(z) = Tц+Gexp[E/(RTсм.ср)] – (Gexp[E/(RTсм.ср)] – Tсм.вх + Tц)exp(–Az), (12)

где G = m0h2/(2K)(V/h)n + 1; A = 2KaB/(Qh); a = /(c); K = h/; Vм = Q/Bh; Tсм.ср - средняя температура перерабатываемого материала по длине червяка, которая определяется по трансцендентному уравнению.

4) реологическое уравнение

![]() . (13)

. (13)

в качестве параметра состояния, описывающего подвулканизацию резиновых смесей, нами принят критерий подвулканизации JB (интеграл Бейли):

![]() , (14)

, (14)

где ![]() – оценка подвулканизации резиновых смесей; [T(t)] – кpивая, хаpактеpизующая подвулканизацию (вpемя достижения "скоpчинга" в условиях постоянства темпеpатуpы); t* – вpемя достижения "скоpчинга" пpи заданном пpоцессе подвулканизации T(t).

– оценка подвулканизации резиновых смесей; [T(t)] – кpивая, хаpактеpизующая подвулканизацию (вpемя достижения "скоpчинга" в условиях постоянства темпеpатуpы); t* – вpемя достижения "скоpчинга" пpи заданном пpоцессе подвулканизации T(t).

Интеграл Бейли неявно (через численное решение математической модели процесса экструзии резиновых смесей) зависит от переменных управления, которые входят в выражение, описывающее распределение температуры материала по длине червяка.

Для оценки изменения размеров поперечного сечения профильного экструдата в математическую модель вводится уравнение для определения степени пластикации резиновых смесей при условии отсутствия в них подвулканизации, позволяющее проектировать оборудование, обеспечивающее заданное качество профильных длинномерных заготовок. Степень пластикации предлагается учитывать с помощью суммарной величины сдвига ![]() , которая представляет собой функцию различных конструктивных параметров шнека, формующих каналов экструзионной головки и технологических параметров процесса, содержащихся в математической модели экструзии резиновых смесей.

, которая представляет собой функцию различных конструктивных параметров шнека, формующих каналов экструзионной головки и технологических параметров процесса, содержащихся в математической модели экструзии резиновых смесей.

Проведенные нами исследования показали, что с достаточной точностью суммарную величину сдвига можно определять по формуле:

![]() . (15)

. (15)

Суммарная величина сдвига в каналах шнека определяется выражением ![]() ,

,

где ![]() – расчетная скорость сдвига в каналах шнека:

– расчетная скорость сдвига в каналах шнека:

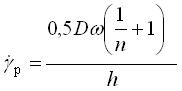

;

;

– время пребывания перерабатываемого материала в цилиндре пластикации:

![]() ;

;

где B = (t – e)cos – ширина винтового канала шнека; Q – производительность шнековой машины, n – индекс течения резиновой смеси; – угловая скорость шнека; – угол наклона винтовой нарезки шнека; L – длина нарезной части шнека; h – глубина винтового канала шнека; tш – шаг винтовой нарезки шнека.

Суммарная величина сдвига в формующих каналах экструзионной головки определяется следующим образом:

![]() ,

,

где ![]() ;

; ![]() ;

; ![]() ,

, ![]() ,

, ![]() – сдвиг, скорость сдвига, время пребывания перерабатываемого материала в i-м канале, соответственно;

– сдвиг, скорость сдвига, время пребывания перерабатываемого материала в i-м канале, соответственно; ![]() ,

, ![]() ,

, ![]() – площадь поперечного сечения, длина и производительность i-го канала, соответственно.

– площадь поперечного сечения, длина и производительность i-го канала, соответственно.

Для учета влияния подвулканизации в резиновой смеси при изменении температуры и времени пребывания перерабатываемого материала в формующих каналах экструзионной головки, производится расчет температурного поля перерабатываемого материала.

В экструзионной головке при производстве сплошных и полых профилей из резиновых смесей в основном можно выделить пять последовательных участков: 1, 2 – цилиндрический; 3 – дорнодержатель (три канала произвольной формы); 4 – конический кольцевой; 5 – цилиндрический кольцевой.

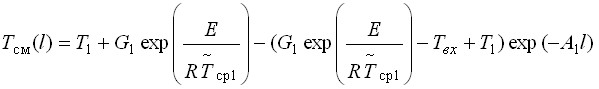

Температурное поле перерабатываемого материала по длине каналов 1, 2:

. (16)

. (16)

где ![]() ;

; ![]() ;

; ![]() ;

; ![]() - средняя температура перерабатываемого материала по длине цилиндрического канала, которая определяется по трансцендентному уравнению.

- средняя температура перерабатываемого материала по длине цилиндрического канала, которая определяется по трансцендентному уравнению.

Скорость сдвига в цилиндрическом канале: ![]() .

.

Аналогичные уравнения получены для расчета распределения температуры по длине канала 3 (дорнодержателя), по длине мундштука без дорна, по длине канала участка релаксации.

Уравнения (1) – (16) математической модели совместного процесса вальцевания и экструзии позволяют для заданной геометрии шнека, формующих каналов экструзионной головки и валка вальцов рассчитывать значения: полезной мощности, производительности, температуры выхода профильного экструдата, критерия подвулканизации, суммарной величины сдвига в каналах шнека, формующих каналах экструзионной головки и межвалковом зазоре.

В третьей главе проведена оценка адекватности математической модели реальному совмещенному процессу вальцевания и экструзии. При этом исследованы свойства перерабатываемого материала при вальцевании и экструзии.

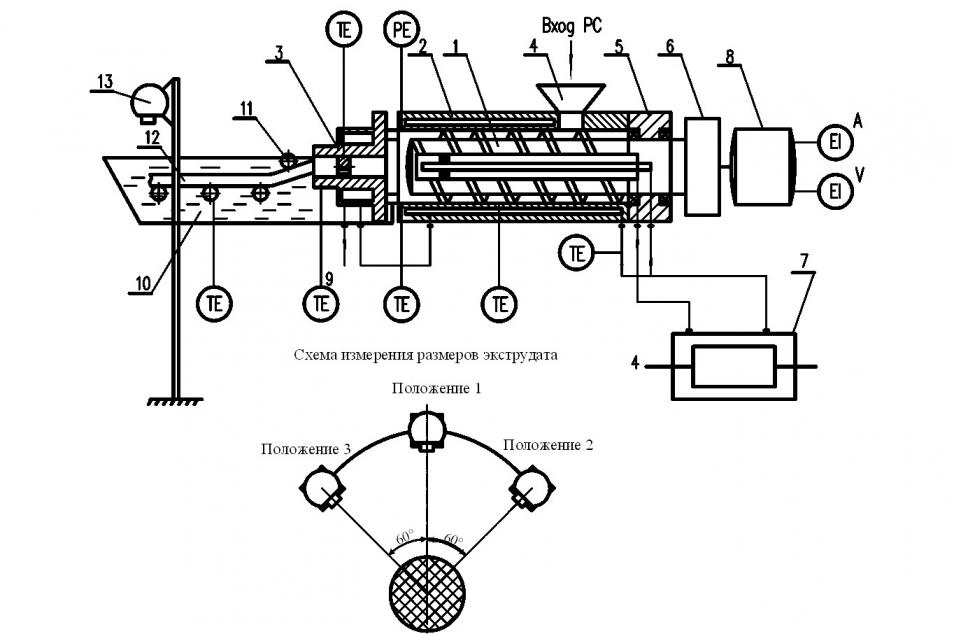

Для этих целей, а также для определения рациональных значений суммарной величины сдвига перерабатываемых резиновых смесей, обеспечивающих заданное качество длинномерных РТЗ, спроектированы и изготовлены специальные экспериментальные установки: ЭУ1 – для исследования процессов экструзии (рис. 2) и ЭУ2 – для исследования непрерывного процесса вальцевания резиновых смесей (рис. 3).

Экспериментальная установка ЭУ1 представляет собой червячную машину с диаметром червяка D = 0,032 м, отношением длины нарезки к диаметру L/D = 10, углом наклона его нарезки = 17°, глубиной винтового канала h = 0,003 м, шириной гребня е = 0,0035 м, зазором между гребнем червяка и внутренней поверхностью материального цилиндра – ц=0,001 м.

Вращение червяка машины происходит от электродвигателя постоянного тока с возможностью регулирования угловой скорости в пределах = (0 …7,85) с–1 и снабжено системой масляного термостатирования. Цилиндр

Рис. 2. Экспериментальная установка для исследования процессов экструзии: 1 – шнек; 2 – цилиндр; 3 – формующая головка; 4 – загрузочное устройство; 5 – привод шнека; 6 – редуктор; 7 – термостат; 8 – электродвигатель; 9 – дорнодержатель; 10 – ванна с теплоносителем; 11 – прижимные ролики; 12 – экструдат; 13 – цифровая фотокамера; TE – датчики температуры; PE – датчик давления; A – амперметр; V – вольтметр Рис. 2. Экспериментальная установка для исследования процессов экструзии: 1 – шнек; 2 – цилиндр; 3 – формующая головка; 4 – загрузочное устройство; 5 – привод шнека; 6 – редуктор; 7 – термостат; 8 – электродвигатель; 9 – дорнодержатель; 10 – ванна с теплоносителем; 11 – прижимные ролики; 12 – экструдат; 13 – цифровая фотокамера; TE – датчики температуры; PE – датчик давления; A – амперметр; V – вольтметр | и формующая головка снабжены датчиком давления и термопарами. Из формующей головки экструдат попадает в ванну, оснащенную термопарой и прижимными роликами. Ванна содержит теплоноситель (соляной раствор), температура которого равна температуре выхода экструдата из головки ( ± 1 С), а плотность – 1050…1100 кг/м3. Применение данного устройства позволяет исключить влияние сил тяжести и температуры окружающей среды на выходе из формующей головки на изменение размеров поперечного сечения экструдата. |

Измерение размеров экструдата осуществлялось с помощью цифровой фотокамеры высокого разрешения (7,2 МПикс) в трех положениях (рис. 2), которая закреплена на штативе. Потребляемая мощность в ЭУ1 определялась с помощью вольт-амперной характе ристики по стандартной методике.

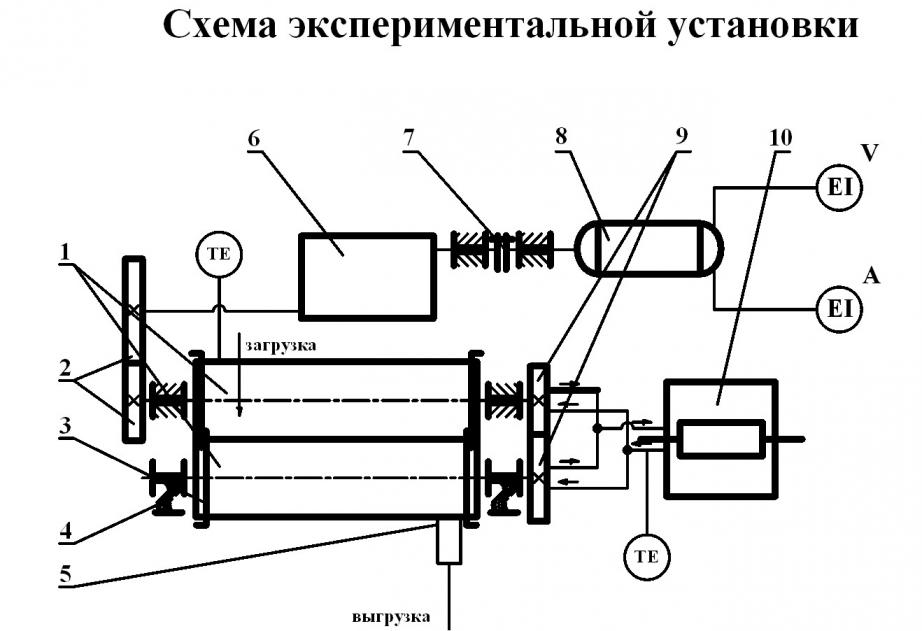

Экспериментальная установка ЭУ2 (рис. 3) для определения рациональных значений суммарной величины сдвига, соответствующей заданным физико-механическим показателям пластиката при переработке на вальцах, а также для проверки адекватности предлагаемой усовершенствованной математической модели процесса непрерывного вальцевания выполнено на базе лабораторных вальцов СМ 80/80 200. Поддержание заданного температурного режима пластикации резиновых смесей осуществляется с помощью термостата 10. Диапазон варьирования оборотов валков: заднего от 0 до 40,8 об/мин; переднего от 0 до 30 об/мин; фрикция - 1:1; 1:1,2; 1:1,36.

В результате экспериментальных исследований установлено, что для каждого шифра перерабатываемой резиновой смеси существует минимальное относительное изменение размеров поперечного сечения экструдата после охлаждения, соответствующее определенному рациональному значению суммарной величины сдвига при заданном режиме экструзии и оптимальной геометрии формующих каналов.

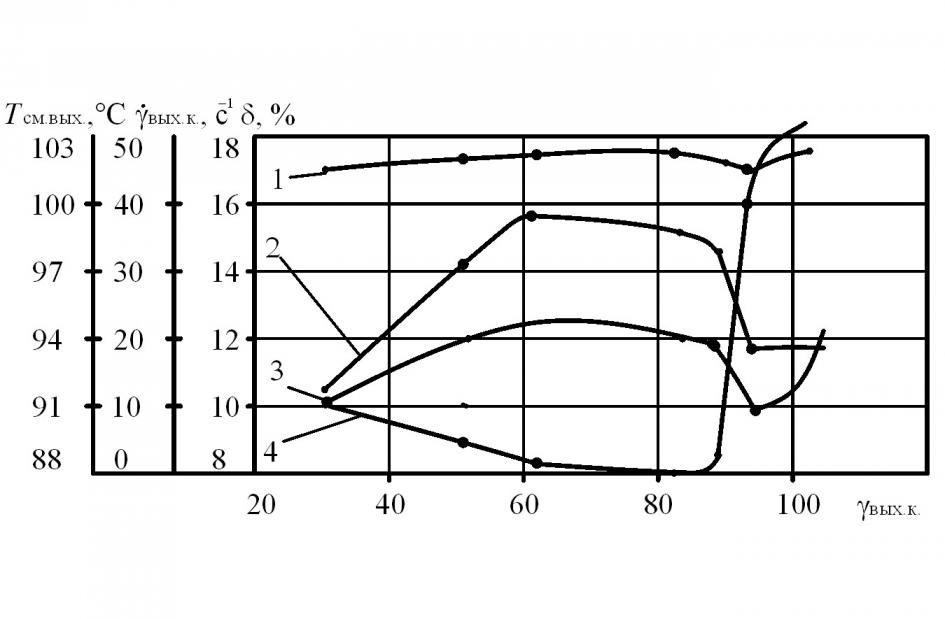

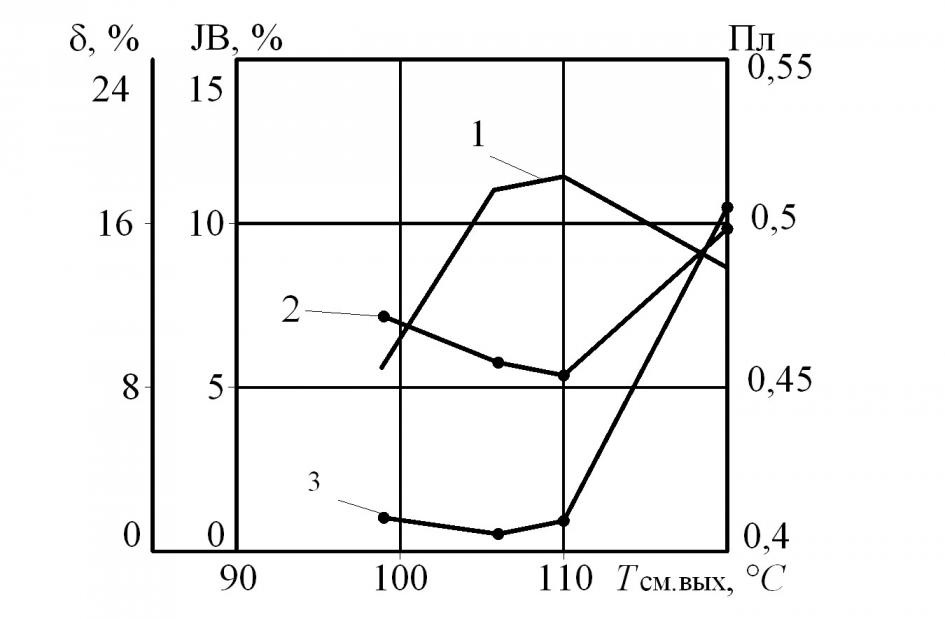

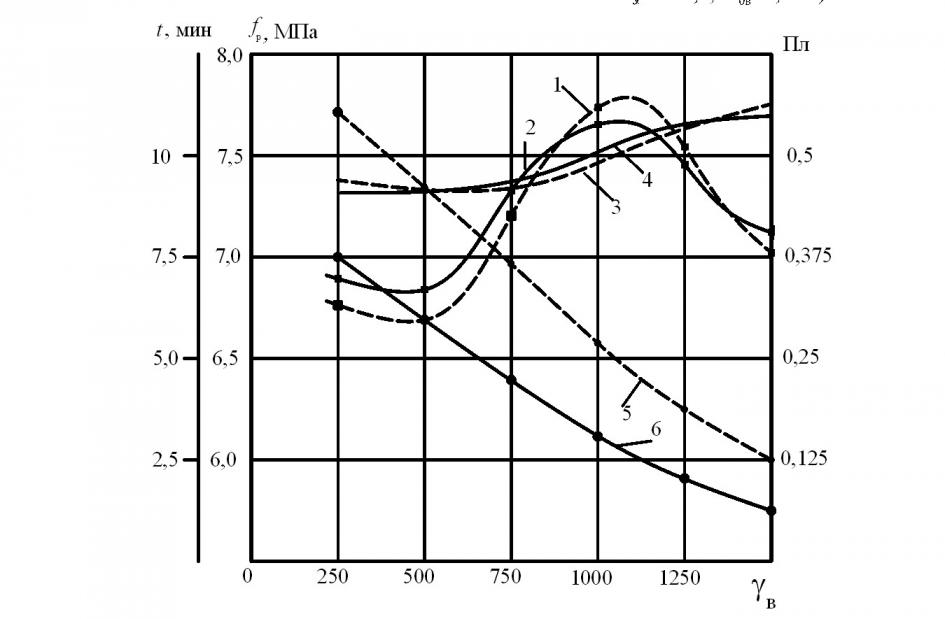

На рис. 4 - 6 в качестве примера показаны зависимости показателей качества от суммарного сдвига в выходном канале экструзионной головки и в каналах шнека при переработке резиновой смеси шифра НО-68НТА, полученные с использованием ЭУ1.

В результате исследований определены для данной резиновой смеси рациональные значения вых.к = 95 (рис. 4), ш.зад =3500 (рис. 5) и критерия подвулканизации JB1 % (рис. 6) при оптимальной геометрии формующих каналов (диаметр dвых.к = 0,0082 м и длина l = 0,097 м). Сравнительный анализ экспериментальных и расчетных значений полезной мощности показал их расхождение не более 10 %.

Рис. 3. Экспериментальная установка для исследования непрерывного процесса вальцевания резиновых смесей: 1 – валки вальцов; 2 – передаточные шестерни; 3 – стрелы ограничительные; 4 – механизм регулировки зазора; 5 – отборочное устройство; 6 – редуктор; 7 – муфта; 8 – электродвигатель; 9 – передаточные шестерни разного диаметра; 10 – термостат; TE – термопары; A – амперметр; V – вольтметр Рис. 3. Экспериментальная установка для исследования непрерывного процесса вальцевания резиновых смесей: 1 – валки вальцов; 2 – передаточные шестерни; 3 – стрелы ограничительные; 4 – механизм регулировки зазора; 5 – отборочное устройство; 6 – редуктор; 7 – муфта; 8 – электродвигатель; 9 – передаточные шестерни разного диаметра; 10 – термостат; TE – термопары; A – амперметр; V – вольтметр | Аналогичная картина наблюдается по другим резиновым смесям и для других типоразмеров шнеков. Это подтверждает адекватность разработанной усовершенствованной математической модели экструзии и эффективность раз работанных алгоритмов расчетов по ней. Экспериментальные исследования для определения технологических параметров |

процесса (частоты вращения валков, величины минимального зазора между валками, величины фрикции, величины “запаса” материала на валках), при которых достигаются заданные показатели пластиката из резиновых смесей,соответствующие рациональному значению интегрального критерия качества (суммарной величине сдвига при вальцевании), проводили с использованием ЭУ2.

Рис. 4. Зависимости относительного изменения поперечного сечения экструдата до 0 (1) и после охлаждения (3), скорости сдвига в выходном канале экструзионной головки Рис. 4. Зависимости относительного изменения поперечного сечения экструдата до 0 (1) и после охлаждения (3), скорости сдвига в выходном канале экструзионной головки |  Рис. 5. Зависимость показателей качества (условной прочности при разрыве fp (2), пластичности Пл (4) и относительного изменения поперечного сечения экструдата до 0 (1) и после охлаждения (3) от суммарного сдвига в каналах шнека ш Рис. 5. Зависимость показателей качества (условной прочности при разрыве fp (2), пластичности Пл (4) и относительного изменения поперечного сечения экструдата до 0 (1) и после охлаждения (3) от суммарного сдвига в каналах шнека ш |

Рис. 6. Зависимости пластичности Пл (1) относительного изменения поперечного сечения экструдата после охлаждения (2) и критерия подвулканизации JB (3) от температуры его выхода Tсм.вых Рис. 6. Зависимости пластичности Пл (1) относительного изменения поперечного сечения экструдата после охлаждения (2) и критерия подвулканизации JB (3) от температуры его выхода Tсм.вых | На рис. 7 в качестве примера показаны зависимости пластичности Пл резиновой смеси шифра НО-68НТА, и условной прочности при разрыве fр вулканизованных образцов от суммарной величины сдвига при периодическом и непрерывном режиме работы вальцов. |

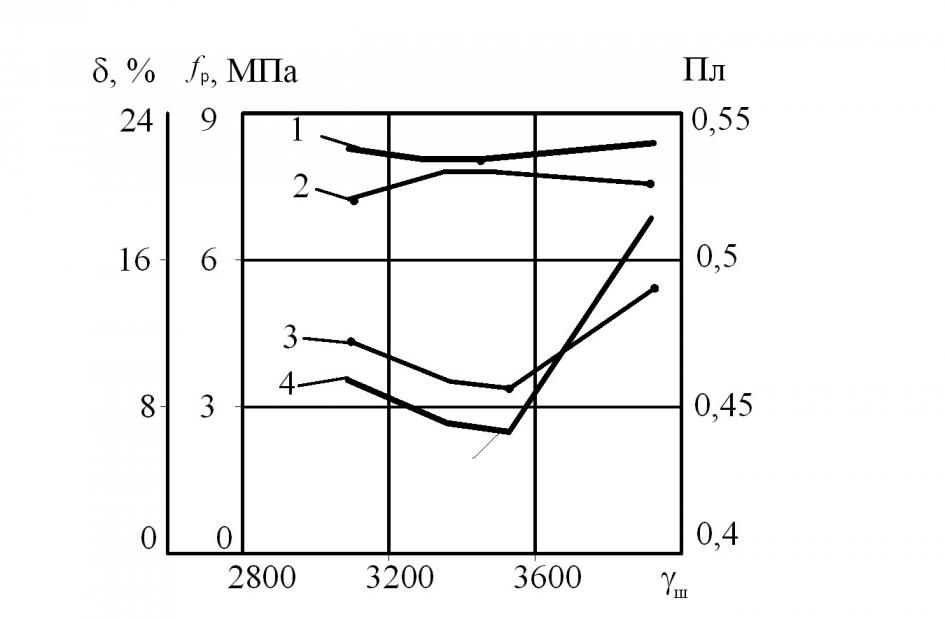

В результате исследований установлено, что рациональное значение интегрального критерия качества (суммарный сдвиг) для данной смеси при вальцевании в.зад = 1220, что соответствует межвалковому зазору h0в = 1,5 мм, частоте вращения u = 20 об/мин и фрикции f=1:1,2. При этом достигается максимальное значение условной прочности fр, а значение пластичности соответствует норме. Причем, качественные характеристики пластиката непосредственно определяются суммарной величиной сдвига как в периодическом, так и непрерывном режимах работы вальцов, а при непрерывном процессе время вальцевания примерно в 2 раза меньше, чем при периодическом (рис. 7).

Найденное рациональное значение суммарного сдвига проверялось и на других типоразмерах вальцов. На рис. 8 в качестве примера представлено сравнение условной прочности при разрыве fр, пластичности Пл образцов из резиновой смеси НО-68НТА для различных типоразмеров вальцов.

Расхождение не превышает 4% в области наилучших значений fр, Пл. Это позволяет использовать эту интегральную характеристику для расчета режимных переменных и конструктивных параметров вальцов.

Соотношение величин сдвига при вальцевании в и экструзии с учетом формующей головки ш.ф, соответствующее заданным показателям качества длинномерных РТЗ определяется экспериментально: ш.ф ![]() Kв с использованием разработанных экспериментальных установок ЭУ1 и ЭУ2. Например, для резиновой смеси шифра НО-68НТА K=2,86.

Kв с использованием разработанных экспериментальных установок ЭУ1 и ЭУ2. Например, для резиновой смеси шифра НО-68НТА K=2,86.

Проведенные исследования позволили подтвердить адекватность предлагаемой математической модели вальцевания и, кроме того, эффективность разработанных алгоритмов расчета.

В табл. 1 в качестве примера приведены теплофизические, реологические и расчетные характеристики резиновых смесей шифров НО-68НТА, ИРП-6721, ИРП-3826, 46ПРФ-26, рациональные значения величин сдвига при вальцевании в.зад, в каналах шнека ш.зад и в каналах формующей головки вых.к, определенные с использованием разработанных экспериментальных установок, а также достигаемые минимальные значения относительных изменений размеров поперечного сечения.

| |

| Рис. 7. Зависимость условной прочности при разрыве fp (1, 2), пластичности Пл (3, 4) и времени пластикации t (5, 6) от суммарного сдвига в при вальцевании для периодического (1, 3, 5) и непрерывного (2, 4, 6) режимов | Рис. 8. Зависимости условной прочности при разрыве fp (1, 2), пластичности Пл (3, 4) от величины суммарного сдвига в при вальцевании полученные на ЭУ2 (1, 3) и на вальцах СМ 320/320 550 (2, 4) |

1. Теплофизические, реологические и расчетные параметры

| Шифр смеси | , кг/м3 | , Вт/(мK) | с, Дж/(кгK) | m0, кПасn | n | b | ш.зад | в.зад | вых.к | , % |

| НО-68НТА | 1200 | 0,22 | 2100 | 600 | 0,2 | 0,005 | 3500 | 1220 | 95 | 10 |

| ИРП-6721 | 1250 | 0,21 | 1300 | 550 | 0,22 | 0,007 | 3250 | 1440 | 90 | 12 |

| ИРП-3826 | 1280 | 0,21 | 1350 | 500 | 0,22 | 0,007 | 3100 | 1420 | 86 | 6 |

| 46ПРФ-26 | 1300 | 0,22 | 1800 | 450 | 0,23 | 0,008 | 2950 | 1370 | 82 | 5 |

Четвертая глава посвящена анализу влияния режимных переменных и конструктивных параметров червячного и валкового оборудования на параметры состояния и выбору параметров управления методами имитационного моделирования.

В качестве функций состояния для процесса экструзии принимали полезную мощность N, производительность шнековой машины Q, критерий подвулканизации JB и суммарный сдвиг ш, которые зависят от конструктивных и технологических параметров в соответствии с уравнениями математической модели, изложенной в главе 2.

Влияние конструктивных и технологических параметров червячной машины на функции состояния рассмотрено на примере экструзии резиновой смеси НО-68НТА со следующими теплофизическими и реологическими параметрами: = 1200 кг/м3; = 0,22 Вт/(мK); с = 2100 Дж/(кгK); при изотермическом (m0 = 100 кПасn; n = 0,2; Tсм.вх = Tсм.вых= 85 оС; Tц = 85 оС) и неизотермическом режимах экструзии (m0 = 600 кПасn; n = 0,2; Tсм.вх = = 50 оС; Tц = 85 оС; P = 20 Мпа).

Исходя из анализа линий уровня функций полезной мощности N, производительности шнековой машины Q, критерия подвулканизации JB и суммарного сдвига ш, производился выбор параметров управления для исследования и оптимизации процесса и конструкции оборудования для переработки резиновых смесей. Рассматривали при различных режимах экструзии влияние каждого из основных технологических () и конструктивных (, h, D, L, ц, e) параметров на величину изменения функций состояния (N, Q, JB, ).

Установлено, что превалирующее влияние на изменения функций состояния (N, Q, JB, ш) по сравнению с углом наклона нарезки червяка, зазором ц между гребнем червяка и внутренней поверхностью материального цилиндра, шириной гребня винтового канала е оказывают глубина винтового канала шнека h, его наружный диаметр D, угловая скорость и длина нарезной части L, которые и были выбраны в качестве параметров управления.

При исследовании влияния режимных переменных (f, u) и конструктивных параметров валкового оборудования (h0в, Dв, Lв) на процесс непрерывного вальцевания, было установлено, что они являются примерно равновесными.

Пятая глава посвящена постановке и решению задачи оптимизации совмещенного и раздельных процессов экструзии и вальцевания резиновых смесей, позволяющей определять оптимальные режимные переменные и конструктивные параметры червячного и валкового оборудования.

Постановка задачи оптимизации непрерывного процесса вальцевания и экструзии резиновых смесей: необходимо найти такие глубину винтовой нарезки шнека (h*), его наружный диаметр (D*), угловую скорость шнека (*), длину его нарезной части (L*), значение межвалкового зазора (h0в*), частоту вращения валка (u*), фрикцию между валками (f*), отношение величины сдвига при экструзии к приведённой величине сдвига при вальцевании E* = ш.ф/![]() при которых суммарная удельная полезная мощность, затрачиваемая на процесс экструзии и вальцевания, будет минимальной:

при которых суммарная удельная полезная мощность, затрачиваемая на процесс экструзии и вальцевания, будет минимальной:

N(h*, D*, *, L*, h0в*, u*, f*, E*) = min N(h, D,, L, h0в, u, f, E), (17)

где ![]()

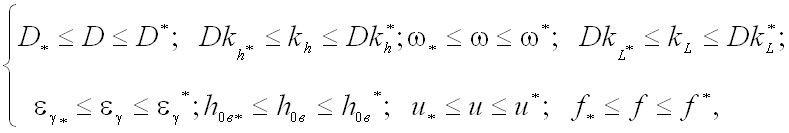

при выполнении ограничений:

– на качество экструдата (подвулканизация)

![]() ; (18)

; (18)

– на качество экструдата (суммарный сдвиг)

![]() (h, D,, L, h0в, u, f) =

(h, D,, L, h0в, u, f) =![]() ; (19)

; (19)

![]() (h, D,, L) =

(h, D,, L) =![]() ; (20)

; (20)

![]() (h0в, u, f) =

(h0в, u, f) =![]() ; (21)

; (21)

![]() =

=![]() /K;

/K; ![]() =

=![]() -

-![]() ;

; ![]() =

=![]() /

/![]() ;

;

– на прочность материала (жесткость) шнека

(h, D,, L) []; (22)

– на производительность шнековой машины

Q(h, D,, L) = Qзад; (23)

– на температуру выхода экструдата

Tсм. вых(h, D,, L) = Tзад; (24)

– на границы изменения варьируемых параметров

(25)

(25)

где Dkh*, D*, *, DkL*, ![]() *, h0в*, u*, f* и Dkh*, D*, *, DkL*,

*, h0в*, u*, f* и Dkh*, D*, *, DkL*, ![]() *, h0в*, u*, f*– соответственно, левая и правая границы изменения конструктивных (h, D, L, h0в) и технологических (,

*, h0в*, u*, f*– соответственно, левая и правая границы изменения конструктивных (h, D, L, h0в) и технологических (,![]() , u, f) параметров; kh*, kL*, kh*, kL*, kh, kL – соответственно, коэффициенты, учитывающие левую, правую границы и начальные значения конструктивных параметров (h, L); JBзад,

, u, f) параметров; kh*, kL*, kh*, kL*, kh, kL – соответственно, коэффициенты, учитывающие левую, правую границы и начальные значения конструктивных параметров (h, L); JBзад, ![]() ,

, ![]() ,

, ![]() ,

, ![]() , Qзад, Tзад. – соответственно заданные значения критерия подвулканизации, суммарной величины сдвига, величины сдвига в каналах шнека, величины сдвига в межвалковом зазоре, приведенной величины сдвига в межвалковом зазоре, производительности шнековой машины, температуры резиновой смеси на выходе из материального цилиндра; Nш, Nв – соответственно, полезная мощность при экструзии и вальцевании; []– допускаемое напряжение материала шнека (допускаемый прогиб [y]) и уравнений (1) – (16) математической модели.

, Qзад, Tзад. – соответственно заданные значения критерия подвулканизации, суммарной величины сдвига, величины сдвига в каналах шнека, величины сдвига в межвалковом зазоре, приведенной величины сдвига в межвалковом зазоре, производительности шнековой машины, температуры резиновой смеси на выходе из материального цилиндра; Nш, Nв – соответственно, полезная мощность при экструзии и вальцевании; []– допускаемое напряжение материала шнека (допускаемый прогиб [y]) и уравнений (1) – (16) математической модели.

Для решения поставленной задачи (17) - (25) применялся метод скользящего допуска. Решение задачи оптимизации проводилось как для совмещённых процессов вальцевания и экструзии при проектировании новых производств длинномерных РТЗ, так и по отдельности, что встречается в случаях модернизации существующего оборудования.

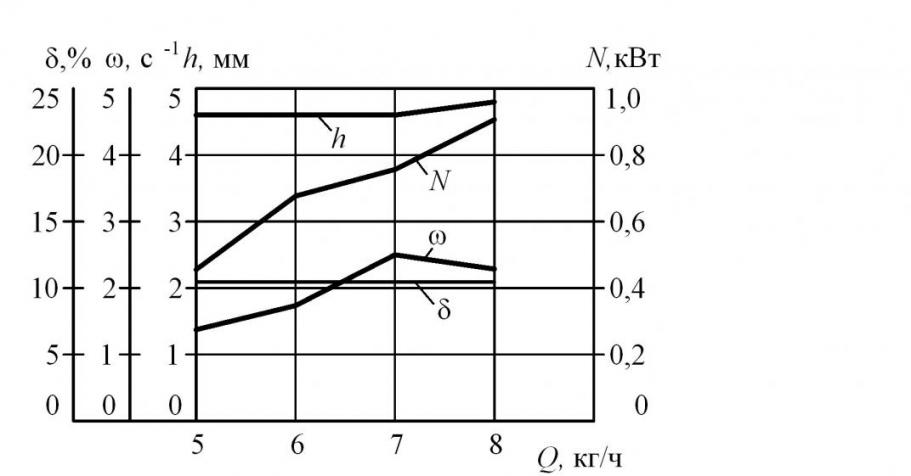

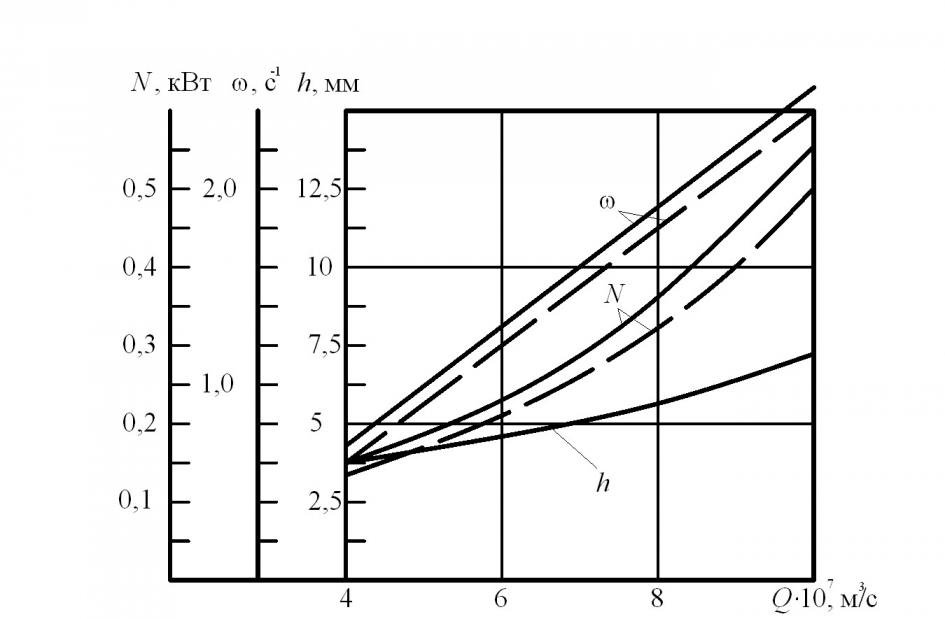

На рис. 9 в качестве примера показаны оптимальные значения режимной переменной () и конструктивного параметра экструзионного оборудования (h), полученных для различных заданных значений производительности шнековой машины Q, перепада температуры по длине шнека T = 50 oC, а также достигаемых при этом значений полезной мощности при экструзии резиновой смеси НО-68НТА на МЧХ-32/10. Принимались следующие исходные и начальные данные: = 17o; JBзад = 1%; ![]() = 3500, Tзад = 100 °С; D = 0,03…0,09 м; kh* = 0,05; kh* = 0,15; = (1,2…9,4) с–1; kL* = 5; kL* = 10; DP = 20 МПа; ц = 0,0005 м; = 100 Вт/(м2 °C); Tсм вх= 50 °C, Tц = 85 °C; е = 0,1D; D0 = 0,05 м; h0 = 0,1D м; 0 =3,14 с–1; L0=7D м. При заданном значении суммарного сдвига (ш.зад=3500) относительное изменение размеров поперечного сечения принимает свое минимальное значение ( = 10%).

= 3500, Tзад = 100 °С; D = 0,03…0,09 м; kh* = 0,05; kh* = 0,15; = (1,2…9,4) с–1; kL* = 5; kL* = 10; DP = 20 МПа; ц = 0,0005 м; = 100 Вт/(м2 °C); Tсм вх= 50 °C, Tц = 85 °C; е = 0,1D; D0 = 0,05 м; h0 = 0,1D м; 0 =3,14 с–1; L0=7D м. При заданном значении суммарного сдвига (ш.зад=3500) относительное изменение размеров поперечного сечения принимает свое минимальное значение ( = 10%).

Адекватность решения задачи оптимизации проверялась с помощью исследований на экспериментальных установках МЧХ-32/10, МЧХ-60/10 (рис. 10).

Интервалы изменения варьируемых параметров:

h = (0,002…0,006) м; = (0,2…7,85) с–1.

По результатам процесса оптимизации были изготовлены три шнека с расчетными геометрическими параметрами: для МЧХ-32/10 (h* = 0,0025 м; 0,0032м; 0,0035 м); для МЧХ-60/10 (h* = 0,0050 м, 0,0055 м, 0,0060 м).

Для трех червяков одного и того же диаметра, но разной глубины винтового канала получены зависимости полезной мощности от величины расхода при заданном давлении и перепаде температуры по длине шнека

| (T = 50 0C), а также ограничениях на подвулканизацию (JB < 1 %) и степень пластикации (ш.зад = 3500) экструдата и прочность материала (экв 270 МПа, прогиб y 0,0005 м) шнека. На рис. 10 в качестве примера приведено сравнение расчетных и экспериментальных кривых изменения полезной мощности |

| Рис. 9. Зависимости оптимального конструктивного (h), режимного () параметров, относительного изменения размеров поперечного сечения экструдата (), полезной мощности (N) от производительности Q |

N и оптимальных параметров h, при различной производительности Q для резиновой смеси НО-68НТА (ш = 3500, JB < 1 %).

Анализ полученных расчетных и экспериментальных данных (рис. 10) показал удовлетворительную их сходимость (11 %), что подтверждает адекватность математической модели процесса экструзии реальному технологическому.

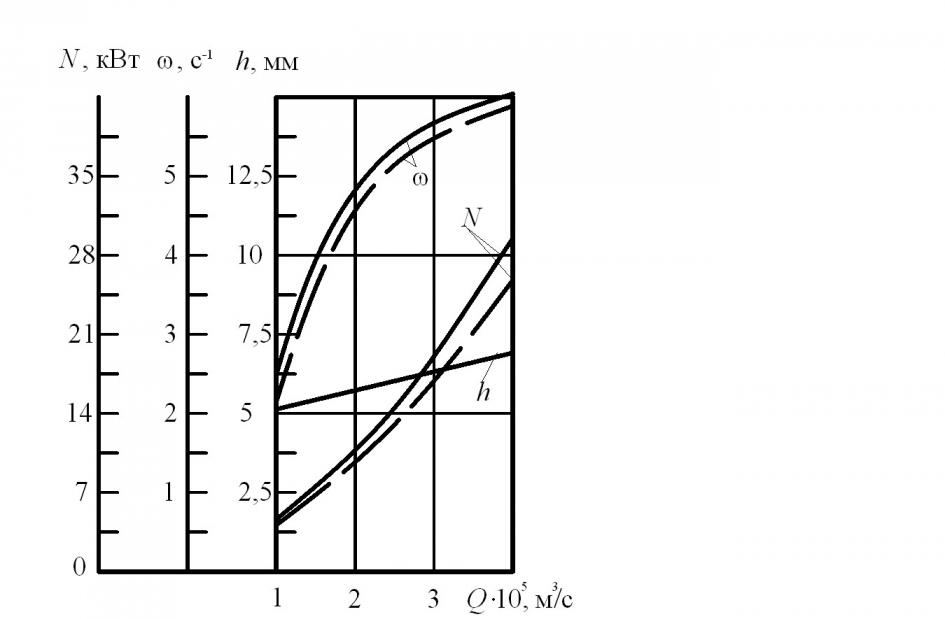

Решение задачи оптимизации для совмещённых процессов вальцевания и экструзии для той же резиновой смеси шифра НО-68НТА показал, что минимальная суммарная полезная мощность достигается при распределении суммарного сдвига между вальцами и экструдером в пропорции, соответствующей значению коэффициента E около 0,9 (рис. 11). При этом отклонение расчетных и экспериментальных значений не превышает 11%, что подтверждает адекватность решения задачи оптимизации.

|  |

| а) | б) |

Рис. 10 Сравнение экспериментальных ( - - - )и расчетных ( --- ) значений полезной мощности N и оптимальных параметров h , при различной производительности Q для P = 5…10 МПа, Tсм.вых.= (50) °С:

а – на МЧХ-32/10; б - на МЧХ-60/10

Рис. 11. Зависимость удельной суммарной полезной мощности N от отношения величины сдвига при экструзии к величине сдвига при вальцевании E: Q = 4 кг/ч; - - - экспериментальные значения; ____ - расчетные значения Рис. 11. Зависимость удельной суммарной полезной мощности N от отношения величины сдвига при экструзии к величине сдвига при вальцевании E: Q = 4 кг/ч; - - - экспериментальные значения; ____ - расчетные значения | В шестой главе представлена методика минимизации массы основных деталей при проектировании валкового оборудования с учётом прочностных и технологических ограничений. Рассмотрены примеры расчетов валкового оборудования, используемого в непрерывных схемах производства длинномерных РТИ. Так, например, результаты расчетов по допускаемым напряжениям показали, что некоторые |

участки станины вальцов испытывают напряжения, превышающие допускаемые. Это говорит о том, что метод расчета конструкций по допускаемым напряжениям не дает возможности получить равнопрочную конструкцию, что приводит в целом к значительному перерасходу металла на изготовление станины.

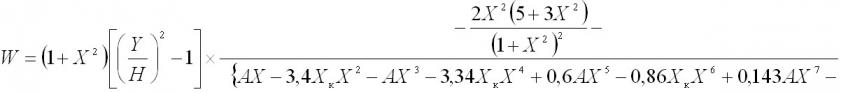

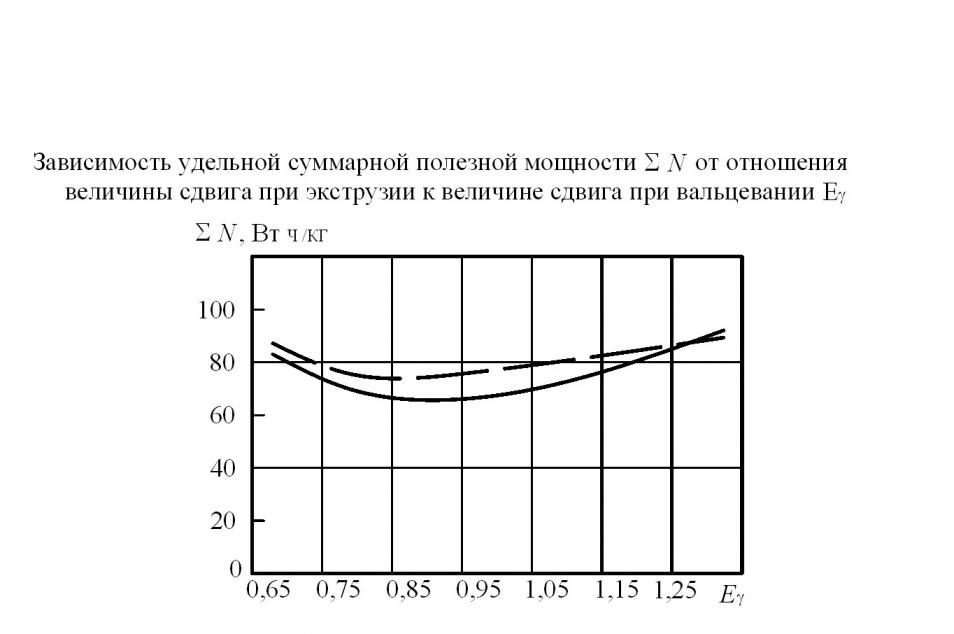

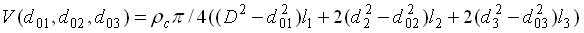

Выявление оптимальных конструктивных параметров, снижение массы проектируемого оборудования можно обеспечить за счет оптимизации конструкции станин вальцов (рис. 12), заключающейся в следующем: из условий заданных максимального распорного усилия между валками, допускаемых напряжений для материала станины и прогиба валков найти такие значения толщин сечения стойки Н1, сечения ригеля (горизонтальная перекладина) Н2, и траверсы Н3 Н-образной рамы, чтобы масса конструкции была минимальной:

V(H*) = minV(H), H D (26)

Рис. 12. Соотношение размеров сечений станины и Нi Рис. 12. Соотношение размеров сечений станины и Нi | где V(H*) – объём (масса) конструкции станины; D – допускаемая область проектных решений. Например, в расчётах валка вальцов СМ 320/320 550 приняты следующие ограничения на размеры проектных параметров: D = {H: imax(H) []i; f imax(H) [f]i; ai Hi bi; i = 1, 2, 3 (27) |

где ai, bi – наибольший и наименьший размеры сечений станины; []r, []и – допускаемые напряжения для материала станины при растяжении и изгибе, соответственно; [f]i – допускаемый прогиб валка, равный допускаемой величине разнотолщинности получаемого изделия; iэ(Hi) – эквивалентные напряжения в траверсе (i = 1), в боковых стойках (i = 2), в нижнем ригле (i = 3), а при расчете Н-образной станины тех же вальцов приняты следующие ограничения на размеры проектных параметров:

0,1 Н1 0,2 м; 0,1 Н2 0,2 м; 0,1 Н3 0,2 м.

Боковые стойки (рис. 12 в) и горизонтальная поперечина (рис. 12 а) в сечении имеют симметричный двутавр, траверса (рис. 12 б) также выполнена в виде двутавра с разной шириной полок, а напряжения в них:

![]()

![]()

![]()

Система уравнений по ограничению прочности принималась в виде

![]() ;

; ![]() ;

; ![]() .

.

Функция массы станины вальцов

Задача оптимизации конструкции валков вальцов состоит в следующем:

V(d*) = minV(d), d D (28)

D = {d: imax(d) []i; f imax(d) [f]i; ai di bi; i = 1, 2, 3} (29)

где V(d*) – объём (масса) конструкции валка; ai, bi – наибольший и наименьший размеры сечений станины; [] – допускаемое напряжение на изгиб при симметричном цикле для материала валка; [f]i – допускаемый прогиб валка, равный допускаемой величине разнотолщинности получаемого изделия; iэ(di) – эквивалентные напряжения для материала по принятой гипотезе прочности; D – допускаемая область проектных решений.

0,06 d01 0,25 м; 0,06 d02 0,17 м; 0,06 d03 0,15 м.

Система уравнений по ограничению прочности принималась в виде

![]() ;

;  ;

; ![]() .

.

Функция минимального объёма конструкции валка вальцов имеет вид:

где d01, d02, d03 – диаметры осевых отверстий в рабочей части валка, его цапфах и участков установки зубчатых колес; D, d2, d3 – внешние диаметры рабочей части валка, его цапф и участков установки зубчатых колес.

Для решения указанных задач использовался также метод скользящего допуска.

В результате решения задачи оптимизации конструкции станин и валков, например, промышленных вальцов СМ 320/320 550 получено снижение массы станины на 35%, а валков на 30%.

Минимизация массы экструзионного оборудования проводилась по известной методике с использованием разработанных нами алгоритмов и программ на ЭВМ.

В седьмой главе на основании анализа результатов исследований предложена методика инженерного расчета оптимальных режимных переменных и конструктивных параметров валкового и экструзионного оборудования для совмещенного и раздельных процессов производства длинномерных профильных РТЗ.

При этом могут встречаться два типа задач: вариант 1 - проектирование нового оборудования; вариант 2 - модернизация существующего процесса и оборудования при производстве длинномерных профильных РТЗ.

При проектировании новой линии производства длинномерных профильных РТЗ должны быть проведены предварительные исследования резиновой смеси на ЭУ1, ЭУ2 и определены значения суммарного сдвига процессов экструзии с учётом формующей головки ш.зад и вальцевания в.зад., соотношение этих величин через коэффициент K, значение степени подвулканизации JBзад, соответствующие заданным показателям качества.

В качестве исходных параметров должны быть заданы: реологические константы перерабатываемого материала при температуре переработки; кривая подвулканизации [T(t)]; границы изменения варьируемых параметров; перепад давления P и температуры T по длине червяка; ограничения на прочность материала и допускаемый прогиб червяка [ш], [yш], валка вальцов [в], [yв] и станины вальцов [с], [yс].

В диссертации приведены примеры расчета по обоим вариантам. Далее по разработанным алгоритмам и программам проводится оптимизация материального цилиндра, шнека, станины и валка вальцов из условия минимизации их массы.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ РАБОТЫ

1. Предложена новая методология оптимального проектирования экструзионного и валкового оборудования для совмещённого и раздельных процессов производства профильных длинномерных РТЗ, базирующаяся на расчётах интегральных критериев качества (степени пластикации и подвулканизации резиновых смесей), определяющих заданное качество профильного экструдата, и обеспечивающая минимальные энергозатраты.

- Теоретически обоснована и экспериментально доказана однозначная связь интегральных критериев качества процессов переработки резиновых смесей на валковом и экструзионном оборудовании с физико-механическими показателями длинномерных РТЗ.

- Разработана усовершенствованная математическая модель процесса экструзии, позволяющая рассчитывать интегральные критерии качества (степень пластикации и подвулканизации резиновых смесей) с использованием режимных переменных и конструктивных параметров оборудования и проверена её адекватность.

- Разработана усовершенствованная математическая модель процесса вальцевания, позволяющая рассчитывать интегральный критерий качества (суммарный сдвиг) с использованием режимных переменных и конструктивных параметров оборудования, и проверена её адекватность.

- Разработаны алгоритмы и программное обеспечение для расчёта режимных переменных и конструктивных параметров экструзионного и валкового оборудования и соотношения величины сдвига при экструзии к величине сдвига при вальцевании.

- Создана экспериментальная установка, позволяющая проводить исследования процесса экструзии резиновых смесей в широком диапазоне варьирования технологических и конструктивных параметров с целью определения значений степени пластикации и подвулканизации различных резиновых смесей для обеспечения заданного качества длинномерных профильных резинотехнических заготовок, которое рекомендовано ООО НТЦ “НИИШП” для применения в ЦЗЛ заводов производства РТИ.

- Создана экспериментальная установка для определения рациональных значений суммарной величины сдвига в вальцуемых резиновых смесях, соответствующих заданным физико-механическим показателям пластиката, которое рекомендовано ООО НТЦ “НИИШП” для применения в ЦЗЛ заводов производства РТИ.

- Проведены исследования влияния режимных переменных и конструктивных параметров экструзионного и валкового оборудования на величины критерия оптимизации N (полезной мощности), производительности червячной машины Q, критерия подвулканизации JB и суммарного сдвига, позволяющие выбрать параметры управления (, u, f, h, D, L, Dв, Lв, h0в).

- Разработана методика оптимизации режимных переменных и конструктивных параметров оборудования для совмещенного и раздельных процессов экструзии и вальцевания резиновых смесей при условии минимизации полезной мощности и получения экструдата заданного качества.

- Разработана методика расчёта конструктивных параметров станин и валков вальцов для переработки полимерных материалов, позволяющая обеспечить снижение массы станины на 35 %, а валка на 30 %.

11. Результаты работы внедрены на ряде предприятий и НИИ РФ. Суммарный расчётный экономический эффект составил 2240 тыс. руб. в год.

- Методика инженерного расчета процесса экструзии и шнекового оборудования; методика инженерного расчета основных параметров валкового оборудования непрерывного действия; алгоритмы и программные продукты для ЭВМ внедрены в учебный процесс подготовки инженеров по специальностям 240801, 261201 и магистров техники и технологии по магистерской программе 150400.26.

Разработанные конструкции защищены 3 патентами РФ на изобретения, получено 7 свидетельств о регистрации программ для определения оптимальных режимных и конструктивных параметров при проектировании валкового и экструзионного оборудования минимального энергопотребления и металлоемкости.

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

B - ширина винтового канала червяка м, b – температурный коэффициент, 0С-1; c – теплоемкость резиновой смеси, Дж/(кгK); D - диаметр червяка, м; Dм.вх, Dм.вых – диаметр мундштука соответственно на входе и выходе, м; Dм – средний диаметр мундштука, м; d – диаметр валка вальцов, м; f – фрикция; fрэ, fр – условная прочность при разрыве образцов резины соответственно до и после процесса экструзии, МПа; JB-критерий подвулканизации, %; e - ширина витка червяка, м; Fg, Fp - коэффициенты формы канала червяка; h - глубина винтового канала, м; h0в – величина минимального зазора между валками, м; h02 – половина величины минимального зазора между валками, м; L - длина нарезной части червяка, м; m0, - мера консистентности перерабатываемого материала при Tсм. вх., Па сn; n – индекс течения полимерного материала; К – мера консистентности перерабатываемого материала, Па сn; lв – длина рабочей части валка, м; N - полезная мощность, Вт; P - перепад давления по длине червяка, МПа; P – удельная мощность, характеризующая интенсивность механического воздействия на обрабатываемый материал, кВт ч/кг; R – радиус валка, м; Tц - температура материального цилиндра. oC; Tсм.вх, Tсм.вых, Tсм.ср,- температура резиновой смеси на входе, выходе и средняя, oC; t – время переработки материала, c; Vм, V, Vx, Vz – соответственно скорость перерабатываемого материала, окружная скорость червяка и ее проекции, м/с; Q - производительность червячной машины, м3/с или кг/ч; zд - длина винтового канала червяка, м; zj – длина элементарного участка, м; - коэффициент теплоотдачи от резиновой смеси к стенке материального цилиндра и червяка, Вт/(м2K); ц - зазор между гребнем червяка и внутренней поверхностью материального цилиндра, м; ост.э, ост – соответственно относительное остаточное удлинение образцов резины до и после процесса экструзии, %; - относительное изменение размеров поперечного сечения экструдата, %; - угол наклона винтовой линии, град.; - теплопроводность резиновой смеси, Вт/(мK); [] – допускаемое напряжение материала шнека, МПа; -плотность перерабатываемого материала, кг/м3; Xн, Xк – безразмерные координаты сечений входа и выхода; - угловая скорость червяка, с-1; – вязкость материала при вальцевании, Па с; – относительное удлинение при разрыве, %; u – частота вращения переднего валка, об/мин; рс, ф, ш, в – суммарный сдвиг соответственно в резиносмесителе, в формующих каналах экструзионной головки, в канале шнека, в межвалковом зазоре; – вязкость материала при экструзии, Па с; Пл – пластичность, ед.

Основное содержание диссертационной работы изложено в следующих публикациях

Публикации в изданиях, рекомендованных ВАК РФ

- Соколов, М.В. Оптимальное проектирование прессового и литьевого оборудования с учетом получения высококачественных формовых изделий из пластмасс и эластомеров / М.В. Соколов, А.С. Клинков, В.И. Кочетов // Вестник ТГУ. Естественные и технические науки. Тамбов, 1999. Т. 4. Вып. 2. - С. 237-238.

- Клинков, А.С. К вопросу определения оптимальных режимных и конструктивных параметров червячных машин для переработки эластомеров / А.С. Клинков, М.В. Соколов, В.И. Кочетов // Вестник ТГТУ. 2000. Т. 6. №4. - С. 630 - 634.

- Кочетов, В.И. Определение оптимальных технологических и конструктивных параметров червячных машин для переработки эластомеров / В.И. Кочетов, А.С. Клинков, М.В. Соколов // Химическое и нефтегазовое машиностроение. 2000. № 8. - С. 15 – 16.

- Соколов, М.В. Расчет процесса и оборудования экструзии резиновых смесей при заданном качестве экструдата/ М.В. Соколов, П.С. Беляев, А.С. Клинков // Вестник Тамбовского государственного технического университета. 2003. Т. 9. № 3. С. 430 – 433.

- Кочетов, В.И. Расчет технологических и конструктивных параметров червячных машин экструзии резиновых смесей с учетов подвулканизации экструдата / В.И. Кочетов, А.С. Клинков, М.В. Соколов // Химическое и нефтегазовое машиностроение. 2002. № 12. - С. 3–4.

- Новая технология вторичной переработки и утилизации пленочных полимерных материалов / Д.Л. Полушкин, И.В. Шашков, А.С. Клинков, М.В. Соколов // Вестник Тамбовского государственного технического университета. 2006. Т. 12. № 1А. - С. 76-82.

- Соколов, М.В. Определение суммарной величины сдвига при переработке резиновых смесей // Химическое и нефтегазовое машиностроение. 2006. № 8. С. 3 – 4.

- Соколов, М.В. Расчет шнековых машин для резиновых смесей при заданном качестве экструдата // Вестник Тамбовского государственного технического университета. 2006. Т. 12. № 4А. - С. 979 – 986.

- Оптимальное проектирование станин вальцев / В.И. Кочетов, А.С. Клинков, М.В. Соколов, П.С. Беляев // Химическое и нефтегазовое машиностроение. 2006. № 1. - С. 6-7.

- Соколов, М.В. Выбор режимов производства длинномерных резинотехнических изделий гарантированного качества / М.В. Соколов, А.С. Клинков, П.С. Беляев // Каучук и резина. 2008. № 3. - С. 20-24.

- Расчет профилирующих каналов при производстве длинномерных резинотехнических изделий гарантированного качества / М.В. Соколов, А.С. Клинков, П.С. Беляев, В.Г. Однолько // Каучук и резина. 2008. № 4. - С. 38-40.

- Определение рациональных значений интегральных критериев качества длинномерных резинотехнических изделий / М.В. Соколов, А.С. Клинков, П.С. Беляев, В.Г. Однолько // Известия ОрелГТУ, Серия "Фундаментальные и прикладные проблемы техники и технологии" № 2-3/270(545) 2008. - С. 27-32.

- Исследование свойств вторичного гранулята, полученного на валково-шнековом агрегате / Д.Л. Полушкин, А.С. Клинков, М.В. Соколов, В.Г. Однолько // Процессы, технологии, оборудование и опыт переработки отходов и вторичного сырья: III Всерос. научно-практич. конф.: Известия Самарского научного цен-тра РАН. Изд-во Самарского научн. центра РАН, 2008. - С. 56-62.

- Технология производства вторичного гранулята заданного качества валково-шнековым способом / Д.Л. Полушкин, А.С. Клинков, М.В. Соколов, В.Г. Однолько // Известия ОрелГТУ, Серия "Фундаментальные и прикладные проблемы техники и технологии" № 2-3/270(545) 2008. - С. 43-48.

- Мобильный валково-шнековый агрегат по переработке отходов термопластичных полимерных материалов / Д.Л. Полушкин, А.С. Клинков, М.В. Соколов [и др.]// Известия Волгоградского государственного технического университета: межвуз сб. науч. ст. №1(39)/ ВолгГТУ. Волгоград, 2008. (Сер. Химия и технология элементоорганических мономеров и полимерных материалов. Вып. 5). - С. 129-133.

- Соколов М.В. Энергосберегающая технология и оборудование для производства длинномерных резинотехнических изделий заданного качества // Химическая технология. 2008. Т. 9 № 10. - С. 496-498.

Монографии, учебные пособия и статьи

1. Основы проектирования экструзионных машин предприятий полимерных материалов: Учеб. пособ. / Беляев П.С., Клинков А.С., Соколов М.В. [и др.] Тамбов: Изд-во Тамб. гос. техн. ун-та, 2003.144с.

2. Соколов, М.В. Автоматизированное проектирование и расчет шнековых машин: монография / М.В. Соколов, А.С. Клинков, О.В. Ефремов [и др.] - М.: Машиностроение-1, 2004. 248 с.

3. Проектирование и расчет валковых машин для полимерных материалов: учеб. пособие / А.С. Клинков, В.И. Кочетов, М.В. Соколов, [и др.] Тамбов: Изд-во Тамб. гос. техн. ун-та, 2005. 128 с.

- Клинков, А.С. Автоматизированное проектирование валковых машин для переработки полимерных материалов: монография / А.С. Клинков, М.В. Соколов, В.И. Кочетов, П.С. Беляев, В.Г. Однолько. - М.: Машиностроение-1, 2005. 320 с.

- Соколов, М.В. Проектирование экструзионных машин с учетом качества резинотехнических изделий: монография / М.В. Соколов, А.С. Клинков, П.С. Беляев, В.Г. Однолько. - М.: Машиностроение-1, 2007. 292 c.

- Исследование процесса пластикации и гранулирования эластомеров на валковой установке / А.С. Клинков, А.Ю. Юркин, М.В. Соколов, В.В. Шашков // Синтез, исследование свойств, модификация и переработка высокомолекулярных соединений: Тезисы докладов 9-й междунар. конф. молодых учёных. Казань: Изд-во Казан. гос. технол. ун-та, 1998. - С. 197.

- Соколов, М.В. Методика определения оптимальных конструктивных и технологических параметров червячного узла пластикации для переработки пластмасс и эластомеров / М.В. Соколов, А.С. Клинков, В.И. Кочетов // Тезисы докл. междун. научн. конф. "Методы кибернетики химико-технологических процессов". Казань, 1999. - С. 24-25.

- Соколов, М.В. К вопросу определения конструктивных и технологических параметров прессового и литьевого оборудования для производства формовых изделий из пластмасс и эластомеров / М.В. Соколов, А.С. Клинков, В.И. Кочетов // Технологические процессы и оборудование: Сб. научн. тр. ТГТУ. Тамбов, 1999. Вып. 3. - С. 72-74.

- Кочетов, В.И. Определение оптимальных технологических и конструктивных параметров экструзионного оборудования / В.И. Кочетов, М.В. Соколов // тез. докл. V научн. конф. ТГТУ: Тамбов, 2000. - С. 58-59.

- Соколов, М.В. Методика исследования и экспериментальная установка для экструзии эластомеров // Технологические процессы и оборудование: Сб. науч. тр. ТГТУ. Тамбов, 2000. вып. 6. - с. 147 - 150.

- Соколов, М.В. Обучающее программное обеспечение для изучения и оптимального проектирования экструзионного оборудования / М.В. Соколов, А.С. Клинков, О.В. Ефремов // Междунар. научн.-практ. конф. "Информационные технологии в образовании". Шахты, 2000. - С. 75 - 78.

- Соколов, М.В. Оптимизация процесса экструзии эластомеров при различных режимах / М.В. Соколов, А.С. Клинков // Тез. докл. VI научн. конф. ТГТУ. Тамбов, 2001. - С. 240-241.

- Соколов, М.В. Особенности расчета оптимальных конструктивных и технологических параметров червячных машин / М.В. Соколов, М.П. Беляев, А.С. Клинков // Тез. докл. ХХ междунар. конф. "Синтез, исследование свойств, модификация и переработка высокомолекулярных соединений". Казань, 2001. - С. 106-107.

- Соколов, М. В. Оптимизация процесса экструзии и оборудования для переработки эластомеров / М.В.Соколов, А.С. Клинков // Технологич. проц. и оборудование: Сб. науч. тр. ТГТУ Тамбов, 2001. Вып. 8. - С. 64 - 67.

- Клинков, А.С. Оптимизация процесса экструзии эластомеров при различных режимах / А.С. Клинков, М.В. Соколов // VI научная конференция ТГТУ: Тез. докл. Тамбов: Изд-во Тамб. гос. техн. ун-та, 2001. - С. 240 – 241.

- Клинков, А.С. Особенности расчета оптимальных конструктивных и технологических параметров червячных машин / А.С. Клинков, М.В. Соколов, М.П. Беляев // Синтез, исследование свойств, модификация и переработка высокомолекулярных соединений: Тез. докл. 10-й междунар. конф. студентов и аспирантов. Казань: Изд-во Казан. гос. технол. ун-та, 2001. - С. 106–107.

- Расчет конструктивных и технологических параметров червячных машин при гарантированном качестве экструдата / М.В. Соколов, А.С. Клинков, А.Н. Пудовкин, М.П. Беляев // Наукоемкие химические технологии-2002: Материалы 8-й междунар. науч.-техн. конф. по проблемам наукоемких химических технологий. Уфа: Гос. изд-во научно-технической литературы "Реактив", 2002. - С. 216 – 218.

- Расчет шнековых машин при переработке резиновых смесей с гарантированным качеством экструдата / М.В. Соколов, А.С. Клинков, Д.В Жирняков, Д.В. Туляков // Наукоемкие химические технологии-2004: Тез. докл. X междунар. конф. Волгоград: РПК "Политехник", 2004. - С. 159 – 162.

- Расчет процесса и оборудования экструзии резиновых смесей с заданным качеством при минимальных энергозатратах / Туляков Д.В., Жирняков Д.В., Соколов М.В., Клинков А.С. // Теплофизические измерения при контроле и управлении качеством: Материалы V междунар. теплофиз. школы. Тамбов: Изд-во Тамб. гос. техн. ун-та, 2004. Ч. 2. - С. 282 – 284.

- Моделирование процесса экструзии профильных заготовок из эластомеров / М.В. Соколов, А.С. Клинков, П.С. Беляев [и др.] // Авиакосмические технологии "АКТ-2004". Ч. II: Прикладные задачи механики. Математическое моделирование. Аэрогидродинамика и тепломассообмен: Труды V междунар. науч.-техн. конф. Воронеж: Воронеж. гос. техн. ун-т, 2004. - С. 161 – 166.

- Моделирование непрерывного процесса вальцевания отходов полимерных материалов / И.В. Шашков, А.С. Клинков, М.В. Соколов [и др.] // Авиакосмические технологии “АКТ-2004”: Ч. II: Прикладные задачи механики. Математическое моделирование. Аэрогидродинамика и тепломассообмен: Труды V-ой Междунар. науч.-техн. конф. Воронеж: Воронеж. гос. техн. ун-т. 2004. - С. 166-172.

- Соколов, М.В. Расчет степени пластикации экструдата при переработке резиновых смесей / М.В. Соколов, А.С. Клинков, П.С. Беляев // Рынок шин, РТИ и каучуков: производство, наукоемкие технологии, сбыт: Тез. докл. междунар. науч.-практ. конф. М.: ЗАО "Экспоцентр" на Красной Пресне, 2005. - С. 64 – 66.

- К вопросу режимов переработки резиновых смесей с учетом размеров и качества экструдата / М.В. Соколов, А.С. Клинков, П.С. Беляев [и др.] // Резиновая промышленность. Сырье, материалы, технологии: Докл. XI междунар. науч.-практ. конф. М.: ООО "Науч.-технич. центр "НИИШП", 2005. - С. 131–134.

- Расчет параметра качества гранулята при утилизации отходов термопластов на вальцах непрерывного действия / И.В. Шашков, А.С. Клинков, Д.Л. Полушкин, М.В. Соколов // Наука на рубеже тысячелетий: Сборник материалов международной научн.-практич. конф.. Тамбов: Першина, 2005. - С. 130-132.

- Определение степени пластикации экструдата / М.В. Соколов, А.С. Клинков, П.С. Беляев [и др.] // Полимерные и композиционные материалы: технологии, оборудование, применение: Тез. докл. междунар. науч.-практ. конф. М.: ЗАО ПИК "Максима" на Красной Пресне, 2006. С. 48 – 51.

- Туляков Д.В., Соколов М.В., Клинков А.С. и др. К вопросу определения степени пластикации экструдата // Резиновая промышленность. Сырье, материалы, технологии: Докл. XII междунар. науч.-практ. конф. М.: ООО "Научно-технический центр "НИИШП", 2006. – С. 148 – 151.

- Программное обеспечение для прогнозирования качества экструдата и оптимального проектирования шнековых машин / М. В. Соколов, А. С. Клинков, Д.В. Туляков [и др.] // Информационные технологии в науке, образовании и производстве: Материалы междунар. науч.-техн. конф. Орел: ОрелГТУ, 2006. Т. 2. С. 196 – 200.

- Проектирование формующих каналов при переработке резиновых смесей / Д.В. Туляков, М.В. Соколов, А.С. Клинков [и др.] // Проблемы экономики и менеджмента качества: программа и материалы междунар. школы-семинара молодых ученых. Тамбов: ТГТУ. 2006. - С. 253 – 255.

- Соколов, М.В. Прогнозирование качества экструдата при переработке резиновых смесей / М.В. Соколов, А.А. Букин // Вопросы современной науки и практики. Университет им. В.И. Вернадского. 2006. № 3(5). С. 86 – 92

- к вопросу прогнозирования качества экструдата при переработке резиновых смесей / М.В. Соколов, А.С. Клинков, П.С. Беляев, Д.В. Туляков // Прогрессивные технологии развития "Progressive technologies of Development": 3-я Междунар. науч.-практ. конф. Тамбов: ОАО "Тамбовполиграфиздат", 2006. - С. 146 – 147.

- к вопросу режимов экструзии резиновых смесей / М.В. Соколов, А.С. Клинков, П.С. Беляев [и др.]// Составляющие научно-технического прогресса “Components of scientific and technical progress”: 3-я Междунар. научно-практ. конференция. Тамбов: ОАО “Тамбовполиграфиздат”, 2007. - С. 286 - 287.

- К вопросу изменения размеров поперечного сечения экструдата при переработке резиновых смесей / М.В. Соколов, А.С. Клинков, П.С. Беляев [и др.] // Резиновая промышленность. Сырьё, материалы, технологии: Доклады XIII международной научно-практической конференции. М.: ООО “Научно-технический центр “НИИШП”, 2007. - С. 222-225.

- Алгоритм построения линий уровня функций состояния процесса экструзии резиновых смесей от управления / М.В. Соколов, А.С. Клинков, П.С. Беляев [и др.] // Математические методы в технике и технологии – ММТТ-20.:сб. трудов XX междунар. науч. конф. В 10 т. Т. 4. Секция 5 / под общ. ред. В. С. Балакирева. – Ярославль: Изд-во Яросл. гос. техн. ун-та. 2007. - С. 90-92.

- Валково-шнековый метод переработки термопластов и эластомеров / Д.Л. Полушкин, А.С. Клинков, М.В. Соколов и др. // Фундаментальные и прикладные исследования, инновационные технологии, профессиональное образование: сб. трудов XII научн. конф. ТГТУ. Тамбов: Изд-во Тамб. гос. техн. ун-та, 2007. – С. 118-122.

- Интенсификация процесса вальцевания резиновой смеси / Д.Л. олушкин, А.С. Клинков, М.В. Соколов [и др.] // Резиновая промышленность. Сырьё, материалы, технологии: Доклады XIII Междунар. научно-практической конф. М.: ООО “Научно-технич. центр “НИИШП”, 2007. - С. 220-222.

- Соколов, М.В. Расчет температурного поля по длине каналов экструзионной головки / М.В. Соколов, А.С. Клинков, П.С. Беляев // Химическая технология: Сборник тезисов докладов Международной конференции по химической технологии ХТ’07. Т. 2 / под. ред. А.А. Вошкина, Н.Н. Кулова, А.И. Холькина, Е.В. Юртова. – М., 2007. – С. 254-258.

- Расчет оборудования для экструзии резинотехнических изделий заданного качества / М.В. Соколов, А.С. Клинков, П.С. Беляев, Д.В. Туляков // Теплофизика в энергосбережении и управлении качеством: Материалы VI-ой междунар. теплофизич. школы. В 2 ч. – Тамбов, 2007. – Ч. II. – С. 105-106.

- Соколов, М.В. Измерительное устройство для определения рациональных значений суммарного сдвига и критерия подвулканизации при производстве длинномерных резинотехнических изделий заданного качества / М.В. Соколов, А.С. Клинков, П.С. Беляев // Вопросы современной науки и практики. Университет им. В.И. Вернадского. Серия: Технич. науки. 2007. №4(10). Т. 2. С. 195 - 202.

- Соколов, М.В. Энергосберегающая технология производства длинномерных резинотехнических изделий заданного качества / М.В. Соколов, А.С. Клинков, П.С. Беляев // Вопросы современной науки и практики. Университет им. В.И. Вернадского. Серия: Технические науки. 2008. №1(11). Т.2. С. 99-103.

- Соколов, М.В. Расчет температуры резиновой смеси в каналах экструзионной головки / М.В. Соколов, А.С. Клинков, П.С. Беляев// Фундаментальные и прикладные исследования, инновационные технологии, профессиональное образование: сб. трудов XIII науч. конф. ТГТУ. Тамбов: Изд-во Тамб. гос. техн. ун-та, 2008. С. 93-98.

- Полушкин, Д.Л. Анализ интегрального критерия качества при переработке полимеров на валковых машинах / Д.Л. Полушкин, А.С. Клинков, М.В. Соколов // Фундаментальные и прикладные исследования, инновационные технологии, профессиональное образование : сб. тр. XIII науч. конф. ТГТУ. – Тамбов, 2008. –

С. 106 – 109. - Соколов М.В., Клинков А.С., Беляев П.С., Однолько В.Г. Влияние подвулканизации на относительное изменение размеров длинномерных резинотехнических заготовок / Вопросы современной науки и практики. Университет им. В.И. Вернадского. Серия: Технич. науки. 2008.№2(12).Т.2.С.116-120.

Патенты и свидетельства об официальной регистрации программ

для ЭВМ:

1. Пат. РФ 2274548 RU B29B 7/12, 7/40. Смесительная головка / А.С. Клинков, А.А. Кондауров, А.П. Кондауров, М.В. Соколов, П.С. Беляев; Тамб. гос. техн. ун-т. - № 2004117293; заявл. 07.06.2004; опубл. 20.04.2006, Бюл. № 11.

2. Пат. РФ 67017 RU B29B 7/64. Шнековое отборочное устройство к валковым машинам / Д.Л. Полушкин, А.С. Клинков, М.В. Соколов, П.С. Беляев, В.Г. Однолько; Тамб. гос. техн. ун-т. – № 2006106300/12; заявл. 28.02.2006; опубл. 10.10.2007, Бюл. № 28.

3. Пат. РФ 2324592 RU B29C 47/36, 45/46. Шнековый пластикатор для полимерных материалов / А.С. Клинков, М.В. Соколов, П.С. Беляев, В.Г. Однолько; Тамб. гос. техн. ун-т. - № 2006121844; заявл. 19.06.2006; опубл. 20.05.2008, Бюл. № 14.

- Свидетельство об официальной регистрации программы для ЭВМ. -№ 2003611833. Расчет оптимальных технологических и конструктивных параметров экструзии резиновых смесей с учетом минимизации технологической мощности и получения качественного экструдата / М.В. Соколов, А.С. Клинков, В.И. Кочетов, П.С. Беляев; Тамб. гос. техн. ун-т. - № 2003611300; заявл. 16.06.2003. Зарегистрировано 04.08.2003.

- Свидетельство об официальной регистрации программы для ЭВМ. - № 2004610142. Расчёт оптимальных конструктивных параметров станин вальцов с учетом минимизации массы конструкции / М.В. Соколов, А.С. Клинков, В.И. Кочетов, П.С. Беляев, О.В. Ефремов; Тамб. гос. техн. ун-т. - № 2003612331 заявл. 05.01.2004. Зарегистрировано 05.01.2004.

- Свидетельство об официальной регистрации программы для ЭВМ. - № 2006612170. Минимизация массы рабочих органов валковых машин для переработки полимерных материалов / М.В. Соколов, А.С.Клинков, В.И. Кочетов, П.С. Беляев; Тамб. гос. техн. ун-т. - №2006611435 заявл. 03.05.2006. Зарегистрироваго 22.06.2006.

- Свидетельство об официальной регистрации программы для ЭВМ. –