Совершенствование конструкции массообменного устройства для проведения процесса абсорбции

На правах рукописи

АФАНАСЕНКО ВИТАЛИЙ ГЕННАДЬЕВИЧ

СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ МАССООБМЕННОГО

УСТРОЙСТВА ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА АБСОРБЦИИ

Специальность 05.02.13 – “Машины, агрегаты и процессы”

(Машиностроение в нефтеперерабатывающей промышленности)

А В Т О Р Е Ф Е Р А Т

диссертации на соискание ученой степени

кандидата технических наук

Уфа - 2008

Работа выполнена на кафедре «Пожарная и промышленная безопасность» Уфимского государственного нефтяного технического университета.

| Научный руководитель | доктор технических наук, профессор Хафизов Фаниль Шамильевич. |

| Официальные оппоненты: | доктор технических наук, профессор Абдеев Ринат Газизьянович; кандидат технических наук Фаткуллин Раиль Наилевич. |

| Ведущая организация | ГУП «Башгипронефтехим», г. Уфа. |

Защита состоится « 19 » декабря 2008 года в 14-00 на заседании совета по защите докторских и кандидатских диссертаций Д.212.289.05 при Уфимском государственном нефтяном техническом университете по адресу: 450062, Республика Башкортостан, г. Уфа, ул. Космонавтов, 1.

С диссертацией можно ознакомиться в библиотеке Уфимского государственного нефтяного технического университета.

Автореферат разослан « 19 » ноября 2008 года.

Ученый секретарь совета Лягов А.В.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

АКТУАЛЬНОСТЬ РАБОТЫ

Основным видом оборудования предприятий химической и нефтеперерабатывающей промышленности являются массообменные аппараты. В таких аппаратах осуществляется процесс переноса вещества из одной фазы в другую. Интенсификация массообменных процессов дает возможность увеличить производительность технологических аппаратов, уменьшить их габаритные размеры, металлоемкость, сократить потребление энергии и многое другое.

Абсорбция, как один из видов массообменных процессов, применяется: с целью получения готового продукта в виде насыщенного сорбента (при этом абсорбцию проводят без десорбции), извлечения ценных компонентов из газовой смеси и очистки газа от примесей перед их использованием в технологических процессах или перед их выбросом в атмосферу.

Одним из перспективных направлений интенсификации абсорбционных, как и других видов тепло- и массообменных процессов, является проведение процесса в условиях закрученного движения потоков, при котором взаимодействующие между собой среды движутся не только поступательно, но и вращательно, что позволяет без значительных изменений габаритных размеров устройства, за счет увеличения скорости, турбуллизировать поток, повышая тем самым коэффициенты массоотдачи. Кроме этого, при закрученном движении потоков наблюдается повышение эффективности перемешивания, приводящее к увеличению удельной поверхности контакта фаз и гидродинамической неустойчивости межфазной поверхности.

Для создания и поддержания закрученного движения зачастую целесообразно использовать энергию потока, что позволяет не только уменьшить габаритные размеры, но и существенно упростить конструкцию устройства, облегчая тем самым разработку компактных, малогабаритных массообменных аппаратов.

Таким образом, совершенствование конструкций прямоточных массообменных устройств для проведения абсорбционных, как и других видов обменных процессов, путем создания и оптимизации вихревого движения контактирующих потоков является актуальной задачей.

ЦЕЛИ РАБОТЫ

На основе аналитических исследований диспергирования жидкости и процесса вихревого гомогенного смешения совершенствовать ранее существующие конструкции прямоточных массообменных устройств для проведения процесса абсорбции с целью повышения эффективности очистки газов от вредных примесей.

ОСНОВНЫЕ ЗАДАЧИ ИССЛЕДОВАНИЯ

- Разработать конструкцию камеры предварительного смешения газовой и жидкой фазы, а также методику расчета ее основных параметров.

- Разработать конструкции устройств для прямоточного вихревого смешения и систему критериев для оценки эффективности их работы.

- На основе проведенных исследований совершенствовать ранее существующие конструкции прямоточных массообменных устройств для проведения процесса абсорбции путем оптимизации вихревого движения, контактирующих потоков.

- Проверить в промышленных условиях теоретические расчеты и проектно-конструкторские решения с целью повышения эффективности массообменного процесса в системе «газ-жидкость».

НАУЧНАЯ НОВИЗНА

Построена математическая модель движения дисперсных частиц во вращающемся потоке газа, а также предложена методика расчета размеров капель жидкости, образующейся в закрученном потоке сплошной фазы, на основе которых доказана возможность вторичного дробления капель на периферии вращающегося потока.

Предложена система критериев для оценки эффективности работы прямоточных смесителей, предназначенная для оптимизации гомогенных процессов с использованием подобных устройств.

Выявлены качественные зависимости основных характеристик устройств для прямоточного смешения на основе закручивающих устройств, выполненных в виде шнеков, от их геометрических размеров.

ПРАКТИЧЕСКАЯ ЗНАЧИМОСТЬ

Разработана конструкция прямоточного распыливающего устройства для очистки газов (патент 66218 РФ), а также его модификации (патенты 70153, 70815 РФ), использование которых позволит интенсифицировать массообменный процесс абсорбционного поглощения из газовой смеси гомогенных примесей. С целью увеличения угла факела распыла разработана конструкция устройства для диспергирования жидкой фазы (патент 68653 РФ).

Конструкция кавитационно-вихревого абсорбера (патент 70153 РФ) была испытана и внедрена на ООО «ЛУКОЙЛ - Пермнефтегазпереработка» (г.Пермь) для предварительной очистки газа коксовой установки от сероводорода.

АПРОБАЦИЯ РАБОТЫ

Основные результаты работы докладывались:

- на III Всероссийской научной конференции «Теория и практика массообменных процессов химической технологии (Марушкинские чтения)» (г.Уфа, 2006 г.);

- Международной научно-практической конференции «НЕФТЕГАЗОПЕРЕРАБОТКА И НЕФТЕХИМИЯ – 2007» (г. Уфа, 2007г.);

- VIII Международной молодежной научной конференции «Севергеоэкотех-2007» (г. Ухта, 2007 г.);

- Международной научно-практической конференции «Исследование, разработка и применение высоких технологий в промышленности» (г. Санкт-Петербург, 2007 г.);

- ХI региональном конкурсе научных работ молодых ученых, аспирантов и студентов вузов Приволжского федерального округа (г. Уфа, 2007 г.);

- Всероссийской научно-практической конференции «Роль науки в развитии топливно – энергетического комплекса» (г. Уфа, 2007 г.);

- Международной научной конференции студентов, аспирантов и молодых ученых «Ломоносов-2008» (г. Москва, 2008 г.);

- региональной научно-практической конференции «Технология, автоматизация, оборудование и экология промышленных предприятий» (г. Стерлитамак, 2008 г.).

ПУБЛИКАЦИИ

Основное содержание работы изложено в 15 публикациях, из них 4 статьи опубликованы в рецензируемых журналах, вошедших в перечень ВАК и 1 статья - в центральной печати; также получено 4 - патента РФ на полезную модель.

СТРУКТУРА И ОБЪЕМ ДИССЕРТАЦИИ

Диссертационная работа состоит из введения, четырех глав, основных выводов и списка литературы, включающего 123 наименования; изложена на 121 страницах машинописного текста, содержит 52 рисунка, 14 таблиц.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснованы актуальность работы, ее научная и практическая значимость, сформулированы основные задачи исследований и положения, которые выносятся на защиту.

В первой главе рассмотрены конструкции массообменных аппаратов для проведения процесса абсорбции, приведено их сравнение с выявлением основных достоинств и недостатков. Проведенный литературный анализ работ Айнштейна В.Г., Рамма В.М., Дытнерского Ю.И., Касаткина А.Г., Цибровского Я.Н., Хафизова Ф.Ш. и др. показал, что дальнейшее увеличение КПД противоточных колонных аппаратов затруднено ограничением скорости газа (из-за уноса капель и захлебывания), что обуславливает невысокие значения коэффициентов массоотдачи в газовой фазе и, следовательно, коэффициентов массопередачи. Поэтому более подробно рассмотрен процесс массобмена в распыливающих абсорберах и способы реализации основных направлений его интенсификации.

Особая роль в интенсификации технологических процессов, как отмечают Меркулов А.П., Мухутдинов Р.Х., Систер В.Г., Пиралишвили Ш.А., Суслов АД. и др., принадлежит прямоточным аппаратам вихревого типа. Так как при вихревом движении даже в устройствах небольших размеров за счет одновременного вращательного и поступательного движения можно проводить массообменный процесс на значительных скоростях (т.е. с высокой степенью турбуллизации потоков) и с развитой неустойчивой межфазной поверхностью.

Кроме этого, в данной главе по работам Исмагилова Ф.Р., Аминова О.Н., Босняцкого Г.П., Семеновой Т.А., Николаева В.В. и др. проведен анализ способов удаления из газовых смесей сероводорода, из которого следует, что в настоящее время наиболее перспективным методом сероочистки является хемосорбция, поэтому необходимо совершенствовать и разрабатывать конструкции устройств для проведения данного процесса.

Во второй главе на основе литературного анализа массообменных процессов и аппаратов для их осуществления разработана конструкция камеры предварительного смешения, предназначенная для эффективного взаимодействия компонентов на начальном этапе процесса, проводимого в системе «газ-жидкость».

Жидкость в разработанную камеру смешения, поступает через устройство для диспергирования, в котором вектор ее скорости под действием закручивающего устройства приобретает тангенциальную составляющую. Газовая фаза поступает через тангенциальный патрубок на периферии камеры, причем его закрутка осуществляется в противоположном относительно жидкости направлении.

Диспергирование капель, как отмечают Пажи Д.Г., Головачевский Ю.А., Кулагин Л.В., Бородин В.А., Дытнерский Ю.И., происходит под действием внешних и внутренних сил. К внешним силам относятся силы, возникающие при взаимодействии распыляемого компонента со средой, в которую он впрыскивается. К внутренним относятся силы, возникающие при турбулентных пульсациях, а также молекулярные силы. Величина как внешних, так и внутренних сил зависит от физических свойств компонентов, диаметра капли и скорости обдувающего ее газа. На физические свойства газа и жидкости при заданных технологических условиях повлиять практически невозможно. Максимальный размер капель ограничивается в зависимости от скорости истечения, так как крупные капли, образующиеся на первоначальном этапе, даже при небольшом воздействии деформируются и разрушаются, в результате чего получаются более мелкие. Поэтому главным критерием, определяющим режим дробления капель и диспергирование жидкости на выходе из форсунки в целом, является разность скоростей капли жидкости и окружающей ее среды.

Исходя из вышесказанного для расчета размеров капель жидкости, образующейся в закрученном потоке сплошной фазы, необходимо определить величину разности векторов скоростей жидкости и газа, а также ее изменение во времени.

На движение контактируемых фаз значительное влияние оказывают силы сопротивления, под действием которых меняется величина и направление их скоростей. В данной главе рассмотрено радиально-осевое истечение жидкости из сопла форсунки при условии, что количество движения газа значительно больше количества движения жидкости, то есть при условии, что движение газа при взаимодействии изменяется незначительно.

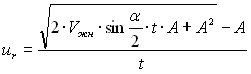

Вектор скорости отдельно взятой капли разложили на три взаимно перпендикулярные составляющие: радиальную, осевую и тангенциальную, после чего проанализировали изменение каждой из них в отдельности за небольшой первоначальный отрезок времени, в котором ускорение, вызванное силой сопротивления, можно считать постоянным. Из системы уравнений, связывающей ускорение торможения с силой сопротивления, силу сопротивления с разностью скоростей, разность скоростей со скоростью капель, скорость капель с ускорением торможения, определены составляющие вектора разности скоростей:

;

;  ;

;

, (1)

, (1)

| где Vжн | - | общая начальная скорость жидкости, м; |

| - | угол раствора срединной конической поверхности канала в корпусе форсунки; | |

| г | - | скорость газа на входе, м/с; |

| Rф | - | начальный радиус вращения жидкости (радиус сопла форсунки), м; |

| А | - | комплекс, определяемый по формуле |

![]() ,

,

| где ж | - | плотность распыляемой жидкости, кг/м3; |

| dк | - | диаметр капли, м; |

| - | коэффициент сопротивления среды; | |

| г | - | плотность газа, кг/м3. |

Из полученной зависимости следует, что величина суммарного вектора разности скоростей капельной жидкости и обдувающего ее потока газа, в отличие от распыления в неподвижной среде, не всегда имеет максимальное значение на выходе и иногда достигает его только через некоторый промежуток времени, зависящий от исходных параметров системы. Размер частиц дисперсной фазы при этом достигает своего минимального значения только после вторичного дробления капель на периферии закрученного потока сплошной фазы.

Кроме представленной конструкции камеры предварительного смешения была разработана конструкция основного ее элемента - устройства подачи жидкой фазы (патент 68653 РФ).

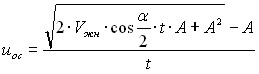

| а) |  | б) |  |

| 1 – корпус; 2 - входной патрубок; 3 - канал для жидкости; 4 - сопло, состоящее: иззоны уменьшения проходного сечения канала (I), рабочей зоны (II); зоны увеличения площади проходного сечения (III); 5 – закручивающее устройство Рисунок 1 – Общий вид форсунки (а), с разрезом (б) | |||

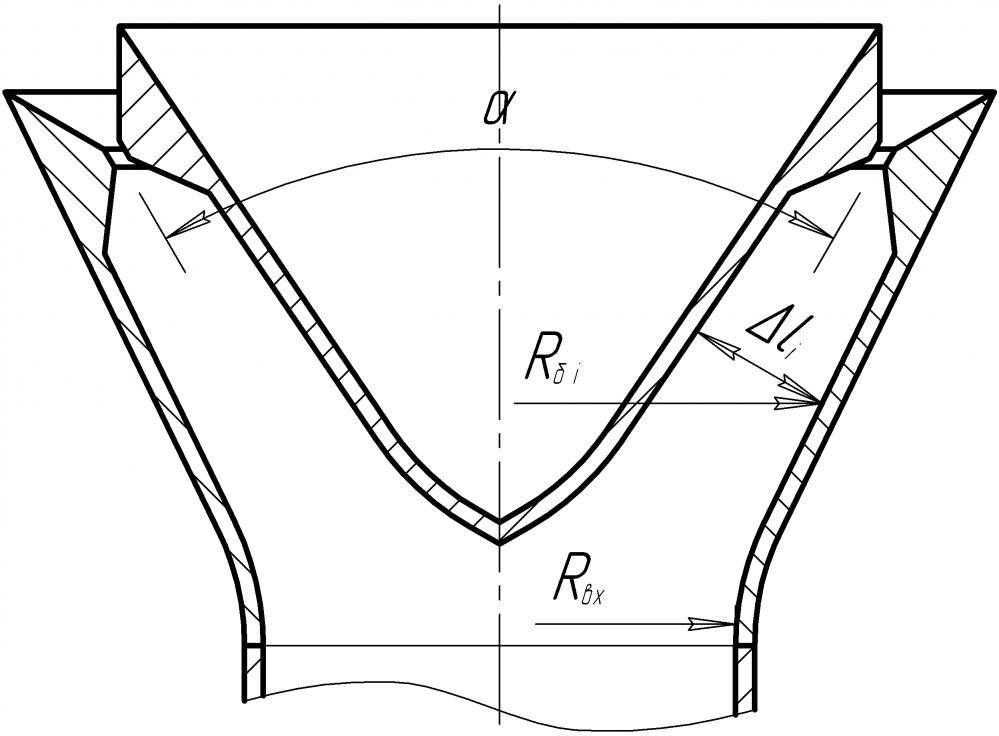

Разработанное устройство состоит из входного патрубка 2, корпуса 1 с каналом для жидкости 3 и кольцевого выходного сопла 4. Отличительной особенностью данной конструкции является то, что выходное сопло форсунки 4 состоит из зоны уменьшения проходного сечения канала (I), рабочей зоны (II); зоны увеличения площади проходного сечения (III), кроме этого внутренний канал 3 корпуса форсунки 1 обеспечивает равномерность подвода жидкости к соплу. Также в корпусе 1 может содержаться закручивающее устройство 5 или насечки на поверхности рабочей части сопла, благодаря которым вектор скорости на выходе приобретает тангенциальную составляющую (рисунок 1, 2).

Устройство для диспергирования жидкости работает следующим образом.

Жидкость через патрубок 2 поступает в канал 3 корпуса 1, по которому равномерным потоком попадает в сопло 4. В I зоне сопла за счет уменьшения площади проходного сечения канала увеличивается скорость потока. Далее распыляемая жидкость поступает в рабочую зону сопла II, где происходит стабилизация потока, откуда попадает в зону расширения III, в которой струя распадается. При установке в корпус закручивающего устройства 5 поток жидкости приобретает вращательное движение относительно оси форсунки, что благодаря возникновению центробежных сил увеличивает угол раскрытия факела распыла.

Канал в корпусе форсунки предназначен для соединения входного патрубка круглого сечения с входным сечением сопла, имеющего форму боковой поверхности усеченного конуса, причем количество подводимой жидкости ко всем точкам входного сечения должно быть одинаковым. Для равномерного подвода жидкости к соплу необходимо избегать пульсаций скорости. Постоянство скорости, согласно уравнению неразрывности потока, можно сохранить при неизменности площади проходного сечения канала в корпусе форсунки.

Для упрощения проектирования определена зависимость геометрических размеров канала в корпусе форсунки с площадью его проходного сечения. По ней можно определить длину образующей усеченного конуса в произвольной точке канала для форсунки с закручивающим устройством

, (2)

, (2)

| где Rбi | - | радиус вращения произвольной точки, располагающейся на внутренней поверхности внешней стенки корпуса форсунки, м (рисунок 3); |

| - | угол раствора срединной конической поверхности канала в корпусе форсунки; | |

| ki | - | степень изменения проходного сечения канала в рассматриваемой точке по сравнению с площадью поперечного сечения входного патрубка; |

| i | - | отклонение вектора скорости в заданной точке от радиально-осевого направления; |

| Rвх | - | радиус входного патрубка форсунки, м. |

| |

| Рисунок 2 – Трехмерная модель форсунки без закручивающего устройства | Рисунок 3 – Осевой разрез форсунки |

В третьей главе представлены зависимости основных характеристик вихревых прямоточных смесителей от их геометрических размеров, а также описаны конструкции разработанных устройств повышенной эффективности.

Для сравнения между собой прямоточных устройств смешения в данной главе представлена система критериев для оценки эффективности работы подобных устройств. По разработанной системе к основным характеристикам прямоточных гомогенных смесителей, по аналогии с механически мешалками, отнесены:

Потери энергии. В прямоточных смесителях смешение происходит за счет энергии потока, поэтому величиной, характеризующей потери энергии, можно считать потерю напора потока на смесительном участке аппарата, включающем зону подвода, перемешивающее устройство и зону стабилизации движения.

Интенсивность перемешивания. Количественную оценку интенсивности перемешивания прямоточных смесителей связали с геометрическими размерами устройства. Так, в трубах круглого сечения интенсивность перемешивания может характеризоваться отношением диаметра трубы к длине смесительного участка аппарата.

Эффективность перемешивания. Эффективность перемешивающего устройства характеризует качество проведения процесса перемешивания. Для его оценки необходимо определить дисперсию концентрации. Для прямоточных смесителей эффективность перемешивания характеризуется дисперсией концентрации в проходном сечении после смесительного участка и определяется по формуле

![]() , (3)

, (3)

| где С | - | концентрация смеси; |

| Сср | - | средняя концентрация смеси в проходном сечении аппарата. |

На основе данных, полученных при исследовании прямоточных смесителей, было выявлено, что высокой эффективностью обладают устройства, в которых создается закрученное движение компонентов. Для исследования характеристик вихревых смесителей использовали компьютерное моделирование с применением программного комплекса FlowVision 2.3. Данный продукт предназначен для расчета гидро- и газодинамических задач (вместе с сопряженными процессами тепло- и массопереноса) в широком диапазоне чисел Рейнольдса и Маха в произвольных трехмерных областях.

Для исследования влияния шага шнека, используемого в смесительном устройстве, на качество смешения рассмотрели закручивающее устройство, расположенное в трубе диаметром 0,3м, длина которого постоянна и равна 0,75м. Скорость поступающих компонентов задавали равной 1 - 0,5; 2 - 1 и 4 - 2 м/с. Исследовали шнеки с шагом от 0,18 до 0,45м (от 0,6 до 1,5 калибров).

Из полученных данных следует, что качество смешения при увеличении шага шнека на начальном этапе увеличивается, но, достигая своего максимума, начинает уменьшаться, это связано с тем, что при высокой интенсивности закрутки потока происходит обратный смешению процесс – разделение компонентов в поле действия центробежных сил, а при низкой - поток недостаточно турбулизируется.

Для исследования изменения качества перемешивания сред в трубе круглого сечения после закручивающего устройства, выполненного в виде шнека, рассматривали среднюю дисперсию концентраций в плоскостях, перпендикулярных оси аппарата, расположенных на разных расстояниях от шнека.

Из полученных данных следует, что в пространстве после шнека наблюдается увеличение качества смешения, причем наибольший его рост (при заданных условиях) наблюдался на расстоянии 0,6 1,0 калибров. Данная закономерность сохранилась при разных входных скоростях смешиваемых компонентов. Это явление можно объяснить турбулизацией потока при нестационарном движении жидкости, проявляющемся в изменении интенсивности закрутки потока на выходе с закручивающего устройства, причем наиболее резкое изменение движения происходит непосредственно за шнеком.

Для определения зависимости основных характеристик смесителя при изменении количества витков шнека исследовали смесительное устройство, представляющее собой шнек с переменным числом витков от 1,0 до 3,0.

Из полученных данных следует, что основной перепад давлений создается на первых витках шнека. Это можно объяснить тем, что именно на первых витках потоку придается закрученное движение, а на последующих только поддерживается заданная интенсивность закрутки. Исследование дисперсии концентраций в плоскости, перпендикулярной оси трубы, подтвердило это предположение, так как после 1,52,0 шагов закручивающего устройства происходит резкое (на 38,4 и 58% при шаге 0,18 и 0,24м соответственно) увеличение эффективности смешения, после которого интенсивность роста уменьшается.

На основании проведенных исследований и полученных зависимостей были разработаны конструкции смесительных устройств, работа которых основана на создании и поддержании закрученного движения потока.

Как было отмечено ранее, у закручивающих устройств, выполненных в виде шнеков, наиболее эффективно используются только первые витки устройства, но при этом на этом же участке смесителя наблюдаются наибольшие (по сравнению с остальным шнеком) потери напора. Исходя из этого, в качестве модели для дальнейшего исследования был выбран шнек с плавным уменьшением шага. Данная конструкция позволяет снизить возникающий на входе в смеситель перепад интенсивности закрутки потока, уменьшая сопротивление начального участка шнека.

Исследование смешения в шнеках с плавным уменьшением шага проводили на закручивающих устройствах, имеющих 3,0 витка, с общей длиной 0,72м. При таких параметрах устройства постоянная интенсивность обеспечивается с шагом закрутки 0,24м.

Для оценки характера изменения основных характеристик смесительного устройства в зависимости от отношения начального шага к конечному (hнач/hкон) построен график изменения потерь энергии и качества смешения (рисунок 4).

| а) | б) | |||

| Рисунок 4 - График зависимости изменения качества смешения (а) и потерь напора (б) смесительного устройства от отношения hнач/hкон при плавном уменьшении шага закрутки для входных скоростей потока 0,813, 1,626 и 3,252 м/с | ||||

Из полученных зависимостей следует, что с увеличением отношения длины шага шнека на входе к длине шага на выходе при плавном его уменьшении наблюдается рост качества смешения, сопровождаемый незначительным увеличением потерь давления. В качестве оптимальной конструкции закручивающего устройства был выбран шнек с отношением hнач/hкон = 1,92,1, у которого при росте потерь энергии на 25% увеличивается качество смешения до 97%.

Применение в качестве смесительных устройств шнеков с плавным изменением длины шага ограничено в связи со сложностью их изготовления. Для упрощения конструкции было предложено использовать шнеки с постоянным шагом, расположенные последовательно на одной оси. Такая конструкция смесительного устройства позволяет ступенчато изменять интенсивность закрутки потока, обеспечивая заданное качество смешения при пониженных потерях энергии.

Проверку данного предположения проводили на смесительном устройстве, состоящем из двух шнеков. Первый шнек имел 1,5 витка (как показали предыдущие исследования, такое количество витков минимально необходимо для создания закрученного движения) с постоянным шагом 0,24м. Второй шнек модели имел один полный виток с постоянным шагом: 0,15; 0,18; 0,21 и 0,24м. Расстояние между шнеками в исследуемой модели выбрали равным 0,1м.

Частным случаем данной конструкции является использование шнеков с разным направлением вращения, поэтому в данном исследовании были рассмотрены пары шнеков с одинаковым и разным направлением закрутки потока.

По полученным данным построены графики зависимости основных характеристик смесителя от отношения длины шага первого шнека ко второму при изменении и без изменения направления вращения потока (рисунок 5).

| а) | б) | |||

| а – дисперсия концентраций; б – потери энергии в смесителе Рисунок 5 - График зависимости дисперсии концентраций (а) и потери давления (б) от отношения длин шагов первого и второго шнеков (h1/h2) при одинаковом и разном их направлении вращения | ||||

Изменение направления вращения потока в смесителе приводит к росту сопротивления на 60-70% по сравнению с устройствами без изменения вращения, но в тоже время позволяет увеличить качество смешения (уменьшить дисперсию концентраций) в 6-10 раз при неизменной интенсивности перемешивания. Стоит также отметить, что использование в смесительном устройстве двух последовательных шнеков с одинаковым шагом увеличивает качество смешения на 75% по сравнению со смесителями, в которых установлен один сплошной шнек с таким же шагом.

В качестве следующего способа повышения эффективности смешения было предложено использовать в смесительных устройствах перфорированные шнеки, позволяющие уменьшить сопротивление аппарата при сохранении необходимого качества смешения за счет использования частично перекрестного движения компонентов.

Для исследования смешения в устройствах с перфорированным шнеком было рассмотрено изменение основных характеристик прямоточных смесителей в зависимости от отношения суммарной площади отверстий к площади проходного сечения трубы (удельной площади отверстий).

В качестве базовой расчетной модели была использована модель с одним сплошным шнеком с количеством витков равным 3,0 и постоянным шагом 0,24 м. Исследуемые модели имели по 10 круглых отверстий, равномерно распределенных по окружности диаметром 0,22 м. Удельную площадь отверстий меняли с помощью изменения диаметра (20, 30, 40 мм).

На основе данных полученных в результате компьютерного моделирования процесса построены графики зависимостей качества смешения и потерь энергии от величины удельной площади отверстий (рисунок 6).

| а) | б) | |||

| а – дисперсия концентраций; б – потери энергии в смесителе Рисунок 6 - График зависимости основных характеристик смесительного устройства от удельной площади отверстий перфорированного шнека для входных скоростей потока 0,813, 1,626 и 3,252 м/с | ||||

Как показало проведенное исследование, при прохождении потоком через закручивающее устройство, выполненное в виде перфорированного шнека, потери энергии (потери давления) уменьшаются при увеличении удельной площади отверстий, причем данную зависимость на первоначальном этапе можно с достаточной степенью точности описать линейно. В отличие от этого качество смешения на первоначальном этапе растет, но достигая своего максимума начинает уменьшаться.

Кроме представленных конструкций смесительных устройств на основе шнеков возможно применение их различных комбинаций.

В четвертой главе представлено описание разработанных конструкций массообменных аппаратов, а также результаты их опытно-промышленных испытаний на сероочистке коксового газа ООО «ЛУКОЙЛ - Пермнефтегазопереработка».

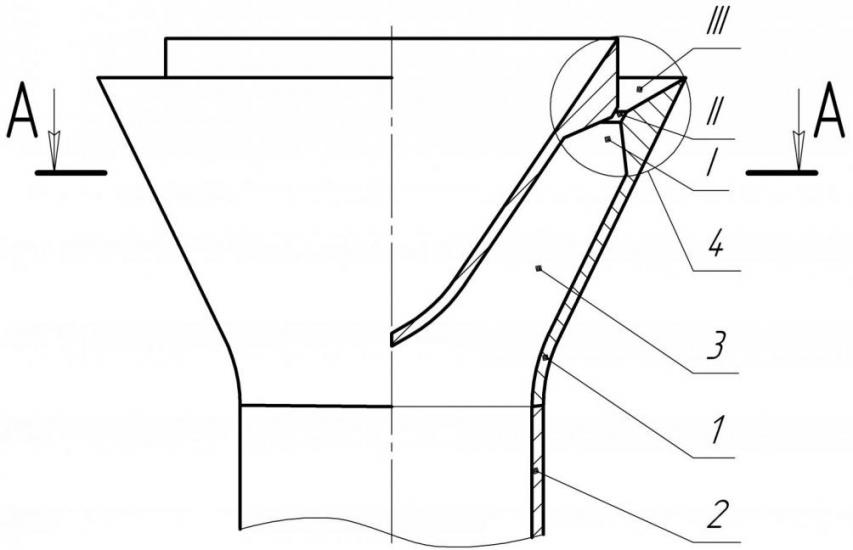

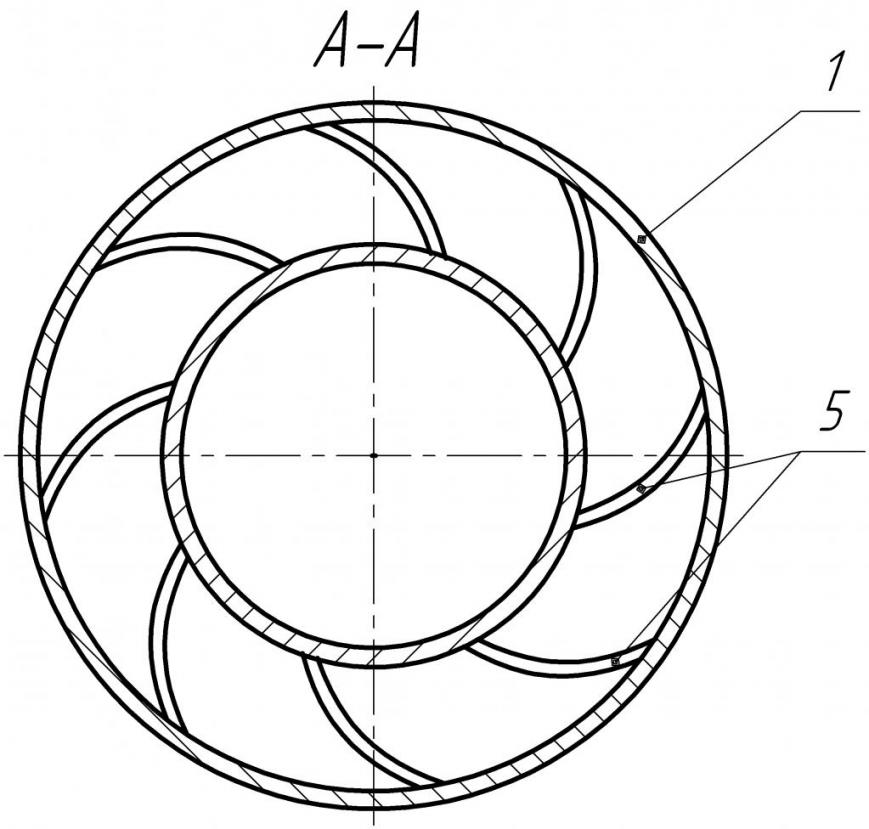

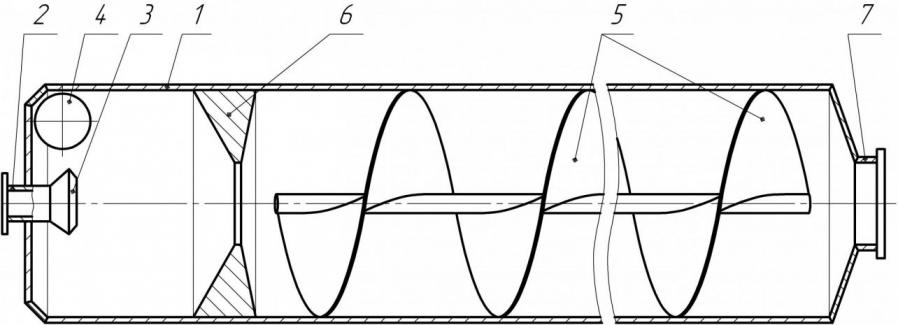

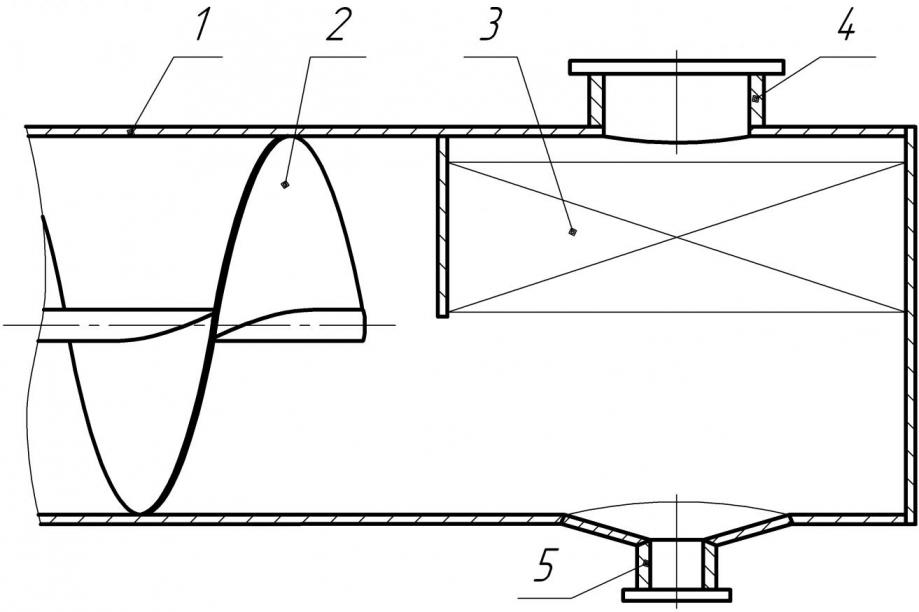

Разработанное устройство очистки газов (рисунок 7) включает цилиндрический корпус 1, который разделен перегородкой 6 на две камеры: кавитационно-вихревую и вихревую. Кавитационно-вихревая камера аппарата содержит патрубок для подвода жидкой фазы 2, форсунку для её распыления 3 и тангенциальный патрубок для ввода очищаемого газа 4. Вихревая камера в своем объеме содержит аксиальное закручивающее устройство 5, выполненное в виде шнека и патрубок для вывода газожидкостной смеси 7.

1 – корпус; 2 – патрубок подвода жидкости; 3 – форсунка; 4 – патрубок подвода газа; 5 – шнек; 6 – кольцевидная перегородка; 7 - патрубок для вывода газожидкостной смеси

Рисунок 7 - Общий вид аппарата

Закручивающее устройство 5 вихревой камеры аппарата может быть выполнено в виде нескольких шнеков на одной оси, либо в виде перфорированного шнека.

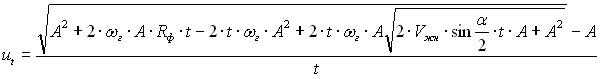

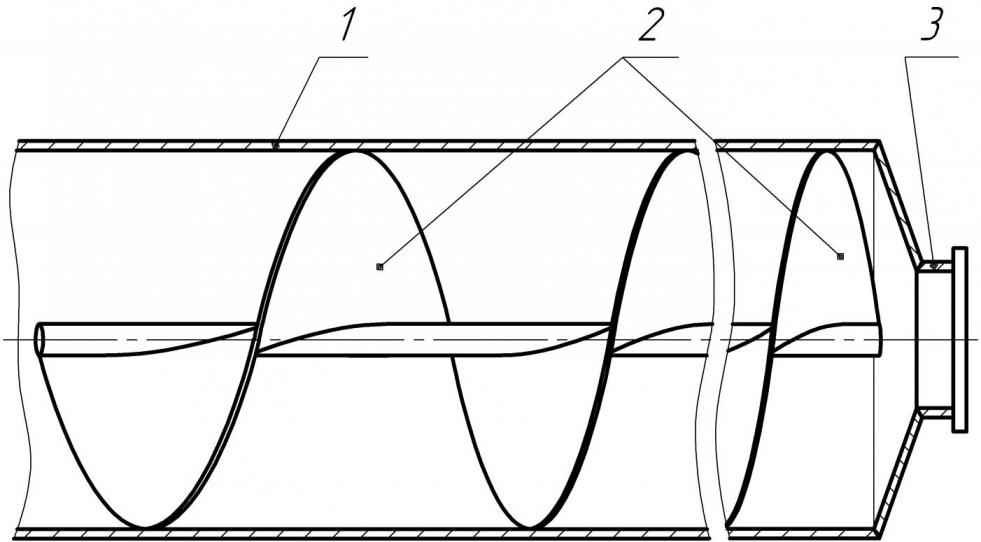

Кроме этого, разработаны модификации устройства для очистки газов, которые обладают рядом преимуществ по сравнению ранее используемой конструкцией. Так, кавитационно-вихревой абсорбер (патент 70153 РФ), отличается тем, что аксиальное устройство вихревой камеры аппарата имеет переменный шаг закрутки, позволяющий снизить сопротивление вихревой камеры и аппарата в целом за счет плавного изменения интенсивности закрутки потока с сохранением скорости массообменных процессов при использовании нестационарных режимов движения (рисунок 8).

|  |

| 1 – корпус; 2 – шнек с переменным шагом; 3 - патрубок для вывода газожидкостной смеси Рисунок 8 – Вихревая камера аппарата с аксиальным закручивающим устройством переменного шага | 1 – корпус; 2 – шнек; 3 – сепарационная насадка; 4,5 - патрубки для вывода газа и жидкости Рисунок 9 – Аппарат с устройством разделения газожидкостного потока на выходе |

Кавитационно-вихревой абсорбер (патент 70815 РФ) отличается от устройства для очистки газов (патент 66218 РФ) тем, что вихревая камера в своем объеме содержит каплеотбойное устройство и патрубки вывода газовой и жидкой фазы, расположенные, соответственно, в верхней и нижней части аппарата (рисунок 9). Данное отличие позволяет разделить газожидкостную смесь на выходе из аппарата, что дает возможность более широко использовать данное устройство при многоступенчатом процессе очистки газа.

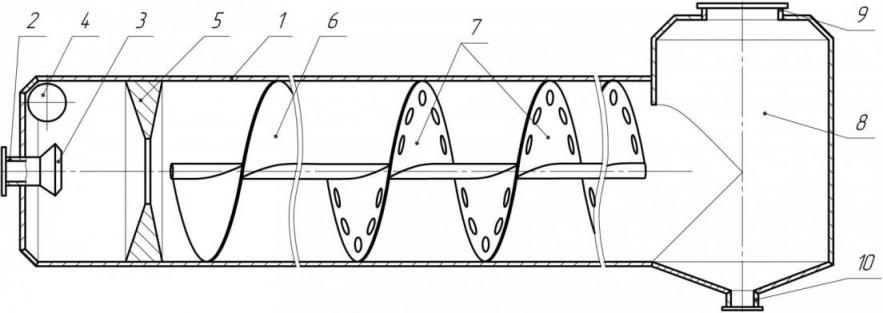

На основании произведенных исследований был реконструирован массообменный аппарат для промышленной установки очистки газов, внедренный на ООО «ЛУКОЙЛ - Пермнефтегазопереработка».

В результате реконструкции была произведена перфорация ранее установленного шнека, а также установлен шнек предварительной закрутки с большим шагом.

Кроме этого, на выходе из аппарата для грубого разделения газожидкостной смеси была установлена сепарационная камера, принцип работы которой заключается в отделении дисперсной фазы под действием инерционных сил (рисунок 10).

1 – корпус; 2 – патрубок подвода жидкости; 3 – форсунка; 4 – патрубок подвода газа; 5 – кольцевидная перегородка; 6 – шнек предварительной закрутки; 7 – перфорированный шнек; 8 – сепарационная камера; 9 - патрубок для вывода газа; 10 - патрубок для вывода жидкости

Рисунок 10- Общий вид массообменного аппарата после реконструкции

В результате произведенной реконструкции массообменных аппаратов стало возможным:

- увеличить общую длину вихревой камеры аппарата без существенного изменения потерь энергии. Данный результат обеспечивается перфорацией основного шнека и установкой шнека предварительной закрутки потока с большим шагом;

- изменить технологическую схему процесса очистки газов за счет разделения газожидкостной смеси на выходе каждого аппарата.

Изменение технологической схемы процесса очистки газа, в свою очередь, позволило уменьшить количество циркулирующего абсорбента, обеспечить стабильность работы последовательных массообменных аппаратов за счет выравнивания движущей силы процесса и постоянства подачи в аппарат жидкой и газовой фазы.

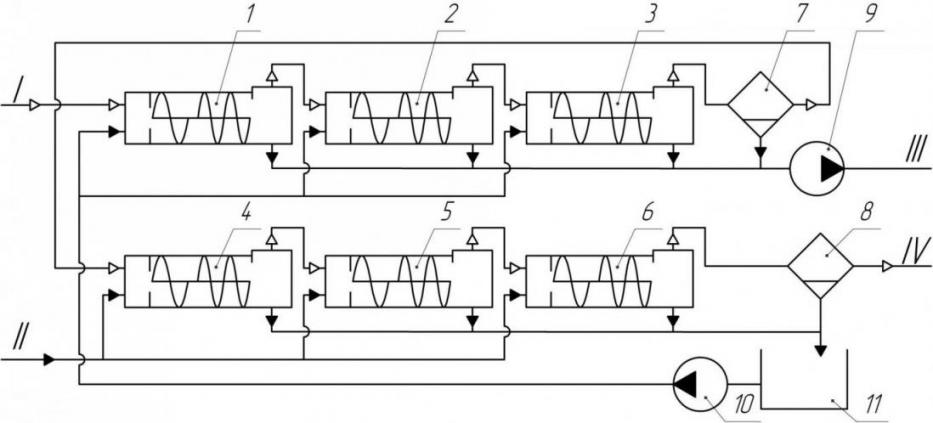

После реконструкции массообменных аппаратов узел предварительной очистки газа коксовой установки от сероводорода стал работать по схеме, представленной на рисунке 11. В качестве сырья, как и раньше, использовался газ с установки коксования, расход которого составляет 8 12 тыс. м3/ч, с содержанием сероводорода от 4,5 до 8,5% масс. и давлением p = 0,3 0,35 МПа (3 3,5 атм.). Очистку газа от Н2S проводили на двух ступенях, каждая из которых включает три последовательно расположенных кавитационно-вихревых абсорбера. Очищаемый газ (поток I) поступает в первый коллектор смешения 1-3, где происходит взаимодействие с жидким поглотителем (25% раствор метилдиэтаноламина), который подается из емкости 11 насосом 10. После этого газожидкостная смесь поступает в сепаратор 7, где газ отделяется от раствора МДЭА и поступает на вторую ступень очистки, а отработанный абсорбент насосом 9 откачивается в блок регенерации (поток III).

На второй ступени, состоящей также из трех последовательно расположенных аппаратов 4 – 6, происходит смешение и массообмен с раствором регенерированного абсорбента (поток II). Затем газожидкостную смесь разделяют в сепараторе 8. Очищенный газ поступает на прием компрессоров (поток IV), а раствор МДЭА в емкость 11.

1 - 6 – кавитационно-вихревые абсорберы; 7, 8 – сепараторы; 9, 10 – насосы; 11 – емкость для сорбента после 1-го коллектора смешения.

Потоки: I – газ на очистку; II – абсорбент (раствор МДЭА); III – отработанный абсорбент на регенерацию; IV – очищенный газ

Рисунок 11 - Схема очистки газа коксовой установки от сероводорода после реконструкции

Результаты промышленных испытаний представлены в таблице 1.

Таблица 1 - Результаты промышленных испытаний абсорбера

| Номер пробы | Расход очищаемого газа, м3/ч | Концентрация H2S, % об | Расход абсорбента, м3/ч | Степень очистки, % | |||

| в исходном газе | после I ступени | после II ступени | на I ступени | на II ступени | |||

| 1 | 9300 | 6,89 | 4,62 | 2,66 | 20,4 | 19,2 | 61,3 |

| 2 | 9400 | 5,72 | 3,84 | 2,16 | 19,8 | 18,4 | 62,3 |

| 3 | 9800 | 6,01 | 4,18 | 2,25 | 20,1 | 20,1 | 62,5 |

| 4 | 9800 | 6,98 | 4,81 | 2,82 | 19,7 | 20,3 | 59,5 |

| 5 | 9300 | 6,15 | 4,40 | 2,37 | 19,2 | 19,6 | 61,5 |

| 6 | 8900 | 6,62 | 4,26 | 2,23 | 20,3 | 18,9 | 66,4 |

| 7 | 9100 | 6,87 | 4,44 | 2,79 | 18,8 | 18,1 | 59,3 |

| 8 | 9300 | 7,34 | 5,31 | 3,19 | 19,1 | 19,8 | 56,5 |

| 9 | 7900 | 6,01 | 4,03 | 2,38 | 18,5 | 19,5 | 60,4 |

| 11 | 8200 | 6,12 | 4,10 | 2,30 | 19,6 | 20,2 | 62,4 |

| 12 | 8300 | 6,52 | 4,29 | 2,18 | 20,7 | 20,9 | 66,5 |

| 13 | 8500 | 6,27 | 3,97 | 1,78 | 19,8 | 20,1 | 71,6 |

| 14 | 9100 | 5,88 | 3,80 | 2,11 | 19,2 | 19,3 | 64,1 |

| 15 | 8400 | 5,92 | 3,63 | 2,10 | 19,5 | 19,7 | 64,5 |

После реконструкции узла очистки газа коксовой установки от сероводорода в схеме используется шесть абсорберов, разделенных на две ступени. После первой ступени сероводород из газа удаляется на 30-35%, а после второй ступени степень очистки достигает 71%. При этом за счет изменения технологической схемы узла степень насыщения абсорбента увеличилась в среднем на 45% с уменьшением расхода необходимого регенерированного поглотителя на 40%.

ОСНОВНЫЕ ВЫВОДЫ

- Разработана конструкция прямоточного устройства для очистки газов (патент 66218 РФ), а также его модификации (патенты 70153, 70815 РФ), использование которых позволит интенсифицировать массообменный процесс абсорбционного поглощения из газовой смеси гомогенных примесей за счет оптимизации вихревого движения контактирующих потоков. Разработанное устройство испытано и внедрено на установке очистки газов от сероводорода на ООО «ЛУКОЙЛ - Пермнефтегазопереработка».

- Разработана конструкция камеры предварительного смешения газовой и жидкой фазы, предназначенной для эффективного взаимодействия компонентов на начальном этапе процесса под действием кавитационно-вихревых эффектов.

- Построена математическая модель движения дисперсных частиц во вращающемся потоке газа и предложена методика расчета размеров капель жидкости, образующейся в закрученном потоке сплошной фазы, на основе которых доказана возможность вторичного дробления капель жидкости на периферии вращающегося потока.

- Разработана конструкция устройства для диспергирования жидкой фазы (патент 68653 РФ), направленная на увеличение угла факела распыла. Повышение эффективности работы форсунки обеспечивается большей площадью контакта выходящей жидкости со сплошной фазой за счет использования сопла кольцевой формы.

- Предложен способ оценки эффективности работы прямоточных гомогенных смесителей по потерям энергии, интенсивности и эффективности перемешивания, который предназначен для сравнения и подбора оптимальных для заданного процесса конструкций подобных устройств.

- Разработаны конструкции смесительных прямоточных устройств, работа которых основана на создании нестационарного закрученного движения потока и интенсификации турбулентных возмущений с применением аксиальных закручивающих устройств.

- Выявлены качественные зависимости основных характеристик прямоточных вихревых смесителей, выполненных на основе шнеков, от их геометрических размеров.

Основное содержание работы изложено в следующих публикациях:

- Хафизов Ф.Ш. Кавитирование жидкой фазы как способ интенсификации массообменных процессов / Ф.Ш. Хафизов, В.Г. Афанасенко, Н.Ф. Хафизов // Естественные и технические науки. – 2007. - № 4. - С. 267-268.

- Хафизов Ф.Ш. Использование кавитационно-вихревых эффектов в процессе абсорбционной очистки технологических газов от сероводорода / Ф.Ш. Хафизов, В.Г. Афанасенко, А.Ш. Хайбрахманов, И.Ф. Хафизов // Нефтепереработка и нефтехимия. – 2007. - №11. - С. 49-52.

- Хафизов Ф.Ш. Применение аппаратов вихревого типа в процессе очистки газов от вредных примесей / Ф.Ш. Хафизов, В.Г. Афанасенко, И.Ф. Хафизов, А.Ш. Хайбрахманов, Е.В. Боев // Химическое и нефтегазовое машиностроение. – 2008. - №8. – С. 8-9.

- Хафизов Ф.Ш. Разработка конструкции устройства для диспергирования жидкости и методики расчета его основных параметров / Ф.Ш. Хафизов, В.Г. Афанасенко, Е.В. Боев // Машиностроение и инженерное образование. – 2008. - №3. – С.48-54.

- Пат. на полезную модель 66218 Российская Федерация, МПК B01D47/06. Устройство для очистки газа/ Ф.Ш. Хафизов, В.Г. Афанасенко, Н.Ф. Хафизов и др.; заявл. 02.05.07; опубл. 10.09.07, Бюл. № 25.

- Пат. на полезную модель 68653 Российская Федерация, МПК F23D11/04. Устройство для диспергирования жидкости/ Ф.Ш. Хафизов, В.Г. Афанасенко, Н.Ф. Хафизов; заявл. 02.05.07; опубл. 27.11.07, Бюл. № 33.

- Пат. на полезную модель 70153 Российская Федерация, МПК B01D47/06. Кавитационно-вихревой абсорбер / Ф.Ш. Хафизов, В.Г. Афанасенко, А.Ш. Хайбрахманов и др.; заявл. 04.10.07; опубл. 20.01.08, Бюл. № 2.

- Пат. на полезную модель 70815 Российская Федерация, МПК B01D47/06. Кавитационно-вихревой абсорбер / Ф.Ш. Хафизов, В.Г. Афанасенко, А.Ш. Хайбрахманов и др.; заявл. 10.10.07; опубл. 20.02.08, Бюл. № 5.

- Хафизов Ф.Ш. Оценка эффективности работы прямоточных смесителей для перемешивания гомо - и гетерогенных систем / Ф.Ш. Хафизов, В.Г. Афанасенко, А.Ш. Хайбрахманов, И.Ф. Хафизов // Химическая промышленность. - 2008. - №3. - С. 153-155.

- Хафизов Ф.Ш. Обоснование необходимости использования новых сорбентов в процессах абсорбционной очистки технических газов от сероводорода и углекислого газа / Ф.Ш. Хафизов, В.Г. Афанасенко, Н.Ф. Хафизов // Севергеоэкотех – 2007: материалы Международной молодежной научной конференции. В 3 ч. Ч. 2. – Ухта: УГТУ, 2007. – С.204-206.

- Хафизов Ф.Ш. Способы очистки газа от сероводорода и выбор приоритетного направления развития процесса / Ф.Ш. Хафизов, В.Г. Афанасенко, А.Ф. Гильмуллина, Н.Ф. Хафизов // НЕФТЕГАЗОПЕРЕРАБОТКА И НЕФТЕХИМИЯ – 2007: материалы Международной научно-практической конференции. - Уфа: ГУП ИНХП РБ, 2007. – С.81-82.

- Хафизов Ф.Ш. Интенсификация массообменных процессов в условиях закрученного движения потока / Ф.Ш. Хафизов, В.Г. Афанасенко, И.Ф. Хафизов // Исследование, разработка и применение высоких технологий в промышленности: материалы Международной научно-практической конференции. - СПб: Изд-во Политехн. ун-та, 2007. Т. 11.– С.277-278.

- Афанасенко В.Г. Совершенствование конструкции абсорбционного аппарата с целью повышения эффективности процесса и возможности вторичного использования углекислого газа / В.Г. Афанасенко, Ф.Ш. Хафизов, Е.В. Боев // Теория и практика массообменных процессов химической технологии (Марушкинские чтения): материалы Всероссийской научной конференции. - Уфа: Изд-во УГНТУ, 2006. – С.92.

- Хафизов Ф.Ш. Разработка конструкции аппарата для проведения процесса абсорбционной очистки газа от сероводорода / Хафизов Ф.Ш., Афанасенко В.Г., Хафизов И.Ф. // Всероссийская научно-практическая конференция «Роль науки в развитии топливно – энергетического комплекса». – Уфа: Изд-во ИПТЕР, 2007. – С.250 – 252.

- Афанасенко В.Г. Очистка газа от сероводорода / В.Г. Афанасенко, Ф.Ш. Хафизов // ХI региональный конкурс научных работ молодых ученых, аспирантов и студентов вузов приволжского региона. – Уфа: Изд-во УГАТУ, 2007. – С. 26-27.