Методология управления показателями качества продукции в технологиях метизного производства на основе моделей с элементами нечеткой логики

На правах рукописи

Корчунов Алексей Георгиевич

Методология управления показателями качества продукции

в технологиях метизного производства

на основе моделей с элементами нечеткой логики

Специальность 05.02.23 – Стандартизация и управление

качеством продукции (металлургия)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Магнитогорск – 2010

Работа выполнена в ГОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова»

Научный консультант доктор технических наук,

профессор

Чукин Михаил Витальевич

Официальные оппоненты: доктор технических наук,

профессор

Бринза Вячеслав Владимирович

доктор физ.-мат.наук,

профессор

Гитман Михаил Борисович

доктор технических наук,

профессор

Сидельников Сергей Борисович

Ведущая организация Федеральное государственное

образовательное учреждение

высшего профессионального

образования «Южно –Уральский

государственный университет»

(г. Челябинск)

Защита состоится 18 мая 2010 г. в 15-00 часов на заседании диссертационного совета Д 212.111.05 при ГОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова» по адресу: 455000, г. Магнитогорск, пр. Ленина, 38, МГТУ, малый актовый зал.

С диссертацией можно ознакомиться в библиотеке ГОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова».

Автореферат разослан 2010 г.

Ученый секретарь

диссертационного совета Полякова М.А.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Металлические изделия промышленного назначения являются традиционным и пользующимся постоянным спросом на рынке видом продукции метизного производства. Основными потребителями металлических изделий являются промышленное и гражданское строительство, железнодорожная отрасль, добывающая промышленность, автомобилестроение, машиностроение, черная металлургия, то есть отрасли, определяющие развитие экономики и обороноспособность страны.

Создание все более сложных узлов, агрегатов и механизмов с новым уровнем потребительских свойств, стремление к минимизации затрат на переработку и максимальной продолжительности эксплуатационного срока продукции определяют тенденцию постоянного ужесточения требований потребителей к показателям качества металлических изделий. В связи с этим для метизных предприятий жизненно важными являются вопросы обеспечения заданного уровня потребительских свойств новых и традиционных видов продукции на основе эффективного управления показателями качества в процессах технологической обработки.

Процессы технологической обработки метизного производства базируются на взаимодействии методов различной физической природы (холодная и горячая обработка металлов давлением, обработка резанием, термическая обработка и др.). Многообразие методов обработки открывает широкие технологические возможности по формированию показателей качества металлических изделий, созданию схем их производства, обладающих высокой степенью технологической развязки, внутренней гибкостью с большим числом вариантов, мобильностью при смене сортамента, возможностью изготовления малотоннажных партий.

Характерной особенностью при разработке новых и совершенствовании действующих технологических процессов метизного производства, направленных на решение задач по управлению показателями качества продукции, является то, что зачастую цели сформулированы лишь в качественном виде или выражены в виде направления желательного движения. Получение всей необходимой для управления показателями качества продукции информации в структурно - сложных и многофакторных процессах обработки, характеризующихся действием наследственных связей между технологическими операциями, связано с большими сложностями, финансовыми и временными затратами. Это в свою очередь затрудняет установление четкого однозначного соответствия между параметрами управления процессами обработки и показателями качества металлических изделий.

В этих условиях существующие методы управления показателями качества продукции, основанные на детерминированных или случайно - вероятностных математических моделях, оказываются не вполне эффективными.

Вышеизложенное определяет актуальность разработки методологии управления показателями качества продукции с учетом неполноты и нечеткости информации при создании новых и совершенствовании действующих процессов и режимов обработки, обеспечивающих заданный уровень потребительских свойств готовых металлических изделий.

Разделы диссертационной работы выполнялись при поддержке грантов Министерства образования РФ и Правительства Челябинской области в 2004, 2006гг., в рамках тематического плана фундаментальных НИР, проводимых по заданию Федерального агентства по образованию в 2006-2007гг., аналитической ведомственной программы «Развитие научного потенциала высшей школы» в 2009-2010гг., федеральной целевой программы «Научные и научно-педагогические кадры инновационной России» в 2009-2011гг.

Цель и задачи исследования. Целью диссертации является разработка методологии создания и применения математических моделей с элементами нечеткой логики для управления показателями качества металлических изделий при проектировании новых и совершенствовании действующих технологических процессов метизного производства, обеспечивающих заданный уровень потребительских свойств готовой продукции.

Достижение поставленной цели связано с решением следующих задач:

- разработать последовательность структурной и параметрической идентификации математических моделей с элементами нечеткой логики для управления показателями качества металлических изделий применительно к технологическим процессам метизного производства;

- формализовать описание параметров управления, параметров состояния и показателей качества продукции нечеткими и лингвистическими переменными для разработки структуры логических правил управления вида «если…то» для технологических процессов метизного производства;

- адаптировать и применить алгоритм работы с математическими моделями с элементами нечеткой логики к управлению показателями качества металлических изделий в процессах технологической обработки;

- провести исследования процессов формирования единичных показателей качества с использованием формализованной степени их технологического наследования в процессах обработки низкоуглеродистой арматурной проволоки периодического профиля диаметрами 6,0 -10,0 мм, высокопрочной арматуры диаметром 10,0 мм для железобетонных шпал, калиброванной стали для машиностроения, пружинных клемм рельсовых скреплений ОП105 для разработки и параметрической идентификации логических правил управления;

- разработать математические модели с элементами нечеткой логики для управления показателями качества металлических изделий, позволяющие определять результативные режимы обработки при необходимом уровне технологического наследования показателей качества продукции;

- с использованием разработанной методологии решить прикладные задачи по созданию новых и совершенствованию действующих процессов и режимов обработки, обеспечивающих заданный уровень показателей качества перспективных видов металлических изделий для строительства, железнодорожной отрасли, машиностроения, оценить эффективность предлагаемой методологии управления показателями качества продукции промышленным внедрением.

Основные научные положения, выносимые на защиту:

- методология разработки и применения математических моделей с элементами нечеткой логики для управления показателями качества металлических изделий в процессах их формирования и технологического наследования для поддержки принятия управляющих решений по обеспечению заданного уровня потребительских свойств готовой продукции при разработке новых и совершенствовании действующих технологических процессов метизного производства;

- принцип управления показателями качества на основе моделей с элементами нечеткой логики с использованием лингвистических переменных, значениями которых выступают нечеткие множества, математически заданные в виде функций принадлежности, характеризующие параметры управления процессом обработки и показатели качества металлических изделий, а их взаимосвязь представляется в виде нечеткого отношения;

- принцип учета неблагоприятных наследственных связей в процессах формирования и технологического наследования единичных показателей качества металлических изделий при взаимодействии методов обработки различной физической природы в технологиях метизного производства.

Научная новизна заключается в следующем:

- разработана концепция управления показателями качества металлических изделий в технологических процессах метизного производства, отличающаяся использованием математических моделей с элементами нечеткой логики при формализации взаимосвязи между параметрами процесса управления, более адекватно описывающих реальную ситуацию с учетом неполноты и нечеткости исходной информации;

- разработаны математические модели управления показателями качества металлических изделий в процессах обработки калиброванной стали, высокопрочной арматуры, железнодорожных пружинных клемм, отличающиеся использованием нечетких и лингвистических переменных при формировании условий и заключений в логических правилах управления вида «если…то», позволяющие определять технологические режимы обработки, обеспечивающие получение заданного уровня показателей качества готовой продукции;

- приведено научное обоснование режимов обработки низкоуглеродистой арматурной проволоки периодического профиля больших диаметров, высокопрочной арматуры для железобетонных шпал, пружинных клемм для рельсовых скреплений ОП105, калиброванной стали для машиностроения, отличающихся учетом неблагоприятных наследственных связей в ходе формирования и технологического наследования показателей качества изделий и обеспечивающих заданный уровень потребительских свойств готовой продукции;

- получены новые научные знания о формировании показателей качества стали марок 40С2 и 55С2 по механическим свойствам при различных видах и сочетаниях деформационного и термического воздействий;

- разработаны и формализованы критерии подобия, характеризующие параметры управления и технологическое наследование показателей качества поверхности стали при калибровании в монолитной волоке с учетом способа предварительной подготовки поверхности исходной заготовки;

- на основе экспериментальных и промышленных исследований получены математические модели оценки формоизменения при нанесении двух - и четырехстороннего периодического арматурного профиля в зависимости от технологических факторов обработки, отличающиеся тем, что в качестве исходной заготовки в процессе холодного профилирования используется круглая проволока диаметром более 6,0 мм.

Практическая ценность.

Определен и адаптирован алгоритм структурной и параметрической идентификации моделей с элементами нечеткой логики для управления показателями качества применительно к технологическим процессам метизного производства, позволяющий ускорить процесс разработки и применения моделей при проектировании режимов технологической обработки, обеспечивающих заданный уровень потребительских свойств готовой продукции.

С использованием современных информационных технологий FuzzyTECH Professional автоматизированы и подготовлены к практическому использованию на персональном компьютере математические модели для управления показателями качества калиброванной стали, высокопрочной арматуры для железобетонных шпал, пружинных клемм для рельсовых скреплений ОП105, что позволяет существенно сократить время принятия технологических решений по обеспечению заданного уровня качества готовой продукции.

Разработаны новые технологические процессы и режимы обработки низкоуглеродистой арматурной проволоки диаметром более 6,0 мм, обеспечивающие требуемое качество продукции из рядовых марок стали с уменьшением затрат на ее изготовление (патенты РФ № 2221654 и № 2310534).

Разработаны промышленные режимы производства новых видов продукции для железнодорожной отрасли: высокопрочной арматуры диаметром 10,0 мм для железобетонных шпал и пружинных клемм для рельсовых скреплений ОП105, обеспечивающие заданный уровень качества готовой продукции при использовании нестандартной кремнистой стали марки 40С2 и снижение затрат на производство. Экономический эффект от внедрения разработок в условиях ОАО «Магнитогорский метизно-калибровочный завод «ММК-МЕТИЗ» составил 992,7 руб. на 1 тонну товарной продукции в ценах 2006г.

Разработаны технологические режимы производства калиброванной стали с регламентированным качеством поверхности. Экономический эффект от внедрения в условиях «Магнитогорский калибровочный завод» составляет 396,34 тыс. руб. в год в ценах 2004г.

Создано программное обеспечение, позволяющее проектировать на персональном компьютере результативные технологические режимы волочения в монолитной волоке на основе моделирования и анализа напряженного состояния, оценки деформационных и энергосиловых параметров процесса (Свидетельства о государственной регистрации программ для ЭВМ № 2006614009 и № 2008614834).

Реализация работы.

Технологические процессы производства низкоуглеродистой арматурной проволоки реализованы в условиях ОАО «Белорецкий металлургический комбинат» и ОАО «Магнитогорский метизно-металлургический завод» (патенты РФ№ 2221654 и № 2310534). Разработан пакет технологической документации для производства низкоуглеродистой арматурной проволоки с заданным уровнем качества диаметрами 6,0 – 10,0 мм по ТУ 14 - 170 - 217 –94 и ТУ 14-1 – 5393 -2000.

Разработаны и приняты к внедрению на ОАО «Магнитогорский калибровочный завод» технологические режимы производства высокопрочной арматуры диаметром 10,0 мм по ТУ-14-125-704-96 для железобетонных шпал, используемых на тяжелонагруженных участках железных дорог.

Разработаны и внедрены на ОАО «ММК-МЕТИЗ» (г. Магнитогорск) усовершенствованные технологические режимы производства железнодорожных пружинных клемм в виде изменений в технологическую инструкцию ТИ 176-Т-241-2002 «Производство проката для изготовления пружинных клемм» и технологическую карту ТК 176-МТ.КР-390-2006 «Клемма пружинная прутковая для крепления рельсов по ОП105 ТУ».

Разработаны и приняты к использованию на ОАО «Магнитогорский калибровочный завод» технологические режимы производства калиброванной стали по ТУ 14-176-128-2003 с регламентированными значениями высотных параметров шероховатости поверхности. Разработаны и внесены изменения в технологическую инструкцию ТИ 176-Т-135-05 «Производство проката со специальной отделкой поверхности».

Теоретические и практические результаты используются в учебном процессе ГОУ ВПО «Магнитогорский государственный технический университет им. Г. И. Носова» при подготовке инженеров по специальностям 2005030 - «Стандартизация и сертификация» и 150106 - «Обработка металлов давлением», а также для студентов, обучающихся по направлению 150100 - «Металлургия» (бакалавриат и магистратура).

Апробация работы. Основные положения диссертации были доложены и обсуждены на ежегодных научно-технических конференциях Магнитогорского государственного технического университета им. Г.И. Носова 2002 – 2009гг., Межгосударственной научно-технической конференции “Проблемы развития металлургии Урала на рубеже 21 века“ (Магнитогорск, 1995г.), Международной научно-технической конференции “Прогрессивные методы и технологии получения и обработки конструкционных материалов и покрытий” (Волгоград, 1997г.), Первой международной выставке “Технологии металлургии“ (Магнитогорск, 1997г.), на Всероссийской научно-технической конференции “Перспективные материалы, технологии, конструкции” (Красноярск, 1998г.), IV, V и VII конгрессах прокатчиков (Магнитогорск, 2001г., Череповец, 2003г., Москва, 2007г.); III, IV, V, VI школах - семинарах «Фазовые и структурные превращения в сталях» (пос. Кусимово, Башкортостан, 2003, 2004, 2006, 2008гг.); II Международной научно-технической конференции «Механика пластического формоизменения. Технологии и оборудование обработки материалов давлением» (Тула, 2004г.), Международной научно-технической конференции «Теория и технология процессов пластической деформации» (Москва, 2004г.), Всероссийской научно-технической конференции «Прогрессивные технологические процессы, новые материалы и оборудование ОМД» (Рыбинск, 2006г.), Международной научно-технической конференции «Образование через науку» (Москва, 2005г.), Международной научной школе-конференции «Фундаментальное и прикладное материаловедение» (Барнаул, 2007г.); II Международной научно-технической конференции «Прогрессивные технологии в машиностроении» (Пенза, 2006г.), III региональной научно-технической конференции «Перспективные технологии получения и обработки материалов» (Иркутск, 2006г.), Международной научно-технической конференции «Современные достижения в теории и технологии пластической обработки металлов» (Санкт-Петербург, 2005, 2007гг.); Всероссийской научно-технической конференции «Новые материалы и технологии - НТМ» (Москва, 2004, 2006, 2008гг.), на техническом совете ОАО «ММК-МЕТИЗ» (г. Магнитогорск, 2009г.), на совместном научном семинаре Пермского научно-образовательного центра проблем управления Института проблем управления им. В.А.Трапезникова РАН и кафедры «Динамики и прочности машин» ГОУ ВПО «Пермского государственного технического университета» в 2009г.

Публикации. По теме диссертации опубликовано 3 монографии, 58 научных статей, из них 16 в рецензируемых изданиях из перечня ВАК РФ (в т.ч. 7 без соавторов), двух патентах РФ на изобретение, двух свидетельствах о государственной регистрации программ для ЭВМ.

Структура и объем работы. Диссертация состоит из 7 глав, изложена на 320 страницах машинописного текста (включая приложения), иллюстрирована 136 рисунками, содержит 60 таблиц, 15 приложений, библиографический список из 243 наименований.

Личный вклад автора заключается в разработке концепции управления показателями качества продукции в технологиях метизного производства на основе моделей с элементами нечеткой логики, организации, постановке и проведении экспериментальных и теоретических исследований, в разработке новых и совершенствовании действующих процессов и режимов обработки перспективных видов металлических изделий с заданным уровнем качества, обобщении полученных результатов.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность рассматриваемой в работе научной проблемы, сформулированы цель и задачи работы, положения, выносимые на защиту, научная новизна, практическая ценность и реализация работы, приведены данные об апробации работы, публикациях и структуре диссертации.

В первой главе дана классификация металлических изделий, рассмотрена структура показателей их качества, проанализированы особенности архитектуры технологических процессов метизного производства, обобщены материалы по математическим методам управления показателями качества металлических изделий в ходе обработки.

Технологический комплекс производства металлических изделий представляет группу взаимосвязанных и взаимодействующих технологических процессов, осуществляющих глубокую переработку продукции черной металлургии. К числу базовых технологических процессов, формирующих показатели качества металлических изделий, относятся технологии горячей и холодной обработки металлов давлением, термической, химико-термической и резцовой обработок. Специфической особенностью обработки в технологиях метизного производства является значительная немонотонность и разнонаправленность пооперационного изменения значений показателей качества металлических изделий. В ходе обработки показатели качества готовых металлических изделий формируются на протяжении всего процесса обработки и технологически наследуются от предшествующей операции к последующей. При этом под технологическим наследованием понимается явление переноса (передачи) показателей качества металлических изделий от предшествующих операций к последующим.

При решении задач по обеспечению заданного уровня качества продукции при разработке новых и совершенствовании действующих технологических процессов обработки четвертого передела эффективно использовать основные положения теории технологического наследования и, в частности, методологию определения и анализа неблагоприятных наследственных связей, инициирующих несоответствия по качеству производимой продукции.

Среди основных мероприятий, направленных на подавление развития или устранение неблагоприятных наследственных связей в технологиях метизного производства, можно выделить: совершенствование режимов обработки без изменения предназначения операций; определение места «технологических барьеров» в процессе производства; смена основного рабочего хода процесса; определение рационального сочетания и последовательности включения в технологию производства операций, реализующих методы обработки различной физической природы.

Управление показателями качества металлических изделий в технологических процессах можно классифицировать на перспективное и оперативное. Под перспективным управлением понимается прогнозирование количественных значений показателей качества металлических изделий в зависимости от значений параметров управления (технологических факторов) до реализации процесса обработки. Под оперативным управлением понимается управляющее воздействие в виде изменения значений параметров управления, которое определяется после реализации процесса обработки с целью устранения величины отклонения значения показателя качества и приведения его к заданному уровню.

Для успешного решения задач по управлению показателями качества при реализации технологических мероприятий необходимо иметь математические модели, формально описывающие взаимосвязи между параметрами управления процессом обработки и показателями качества изделий. Однако в реальном масштабе времени значительная часть информации, необходимой для их математического описания, существует в форме представлений или пожеланий экспертов. Проблемы получения всей необходимой для управления показателями качества информации и построения таких моделей значительно усложняются для многооперационных технологических процессов, реализующих обработку с использованием методов различной физической природы, и связаны с большими сложностями, финансовыми и временными затратами, особенно при разработке новых процессов и совершенствовании технологических режимов в условиях действующего производства. В свою очередь, это усиливает неопределенность достижения требуемого уровня значений показателей качества. При этом основным источником неопределенности является нечеткость или расплывчатость информации, которая определяется не только отношениями между параметрами управления и показателями качества изделий, но и деятельностью человека – лица принимающего решения (ЛПР).

В условиях нечеткости и расплывчатости информации математические модели управления показателями качества продукции, разработанные на основе детерминированных или случайно-вероятностных подходов, не приносят желаемого результата.

В настоящее время стремительно развиваются методы математического моделирования на основе теории нечетких множеств, позволяющие преодолевать трудности, связанные с качественным характером, а также неполнотой и расплывчатостью информации. Теория нечетких множеств опирается на предпосылку о том, что элементами мышления человека являются не числа, а элементы некоторых нечетких множеств, для которых переход от "принадлежности" к множеству - к "непринадлежности" не скачкообразен, а непрерывен. Впервые такой подход был предложен американским математиком Л. Заде в 1965 г. и предназначался для формализации неточных понятий, анализа и моделирования систем, в которых участвует человек. Это привело к появлению математического аппарата для разработки моделей управления на основе нечеткой логики, отличительной особенностью которых является возможность использования нечетких и лингвистических переменных.

Применительно к задачам управления показателями качества продукции в технологиях метизного производства такой подход имеет следующие преимущества:

1. Возможность быстрой разработки модели по логическим правилам на малых объемах статистической информации с последующим усложнением ее функциональности, адаптации и обучения по результатам анализа управления.

2. Возможность обобщения и преобразования к единой форме в виде функций принадлежности и использования при управлении неоднородной информации (детерминированной, интервальной, статистической, лингвистической) о технологических режимах обработки, областях их допустимости, эффективности и предпочтительности одних режимов перед другими с точки зрения обеспечения требуемого уровня показателей качества продукции. Обработка особого типа информации – знаний.

3. Представление параметров процесса управления показателями качества в виде лингвистических переменных, а их взаимосвязи в виде логических правил управления, позволяет описать свойственный человеку качественный процесс решения задачи при оценке предпочтительности режимов обработки. Модель более проста для понимания и реализации.

4. Значительно сокращается время и объем вычислений. Открытость архитектуры модели позволяет легко вносить дополнения и изменения.

5. Решение задач по управлению показателями качества на основе моделей с элементами нечеткой логики соответствует гибкой стратегии адаптивного приближения при сохранении необходимой точности результата. При этом необходимость в целевых функциях и решении задач оптимального управления отпадает.

На современном этапе развития важнейшей особенностью жизнеспособности теоретической концепции является ее реализация и поддержка в соответствующих программных продуктах. Появление специализированного программного обеспечения, ориентированного на решение задач моделирования с использованием теории нечетких множеств и нечеткой логики свидетельствует о том, что предлагаемый подход может и должен быть эффективно использован для решения задач управления показателями качества продукции в технологиях метизного производства.

В связи с вышеизложенным математический аппарат теории нечетких множеств и нечеткой логики принят в данной диссертационной работе за базу при разработке методологии создания и применения математических моделей управления показателями качества металлических изделий.

Вторая глава посвящена разработке методологии создания и применения математических моделей с элементами нечеткой логики для управления показателями качества продукции в технологиях метизного производства.

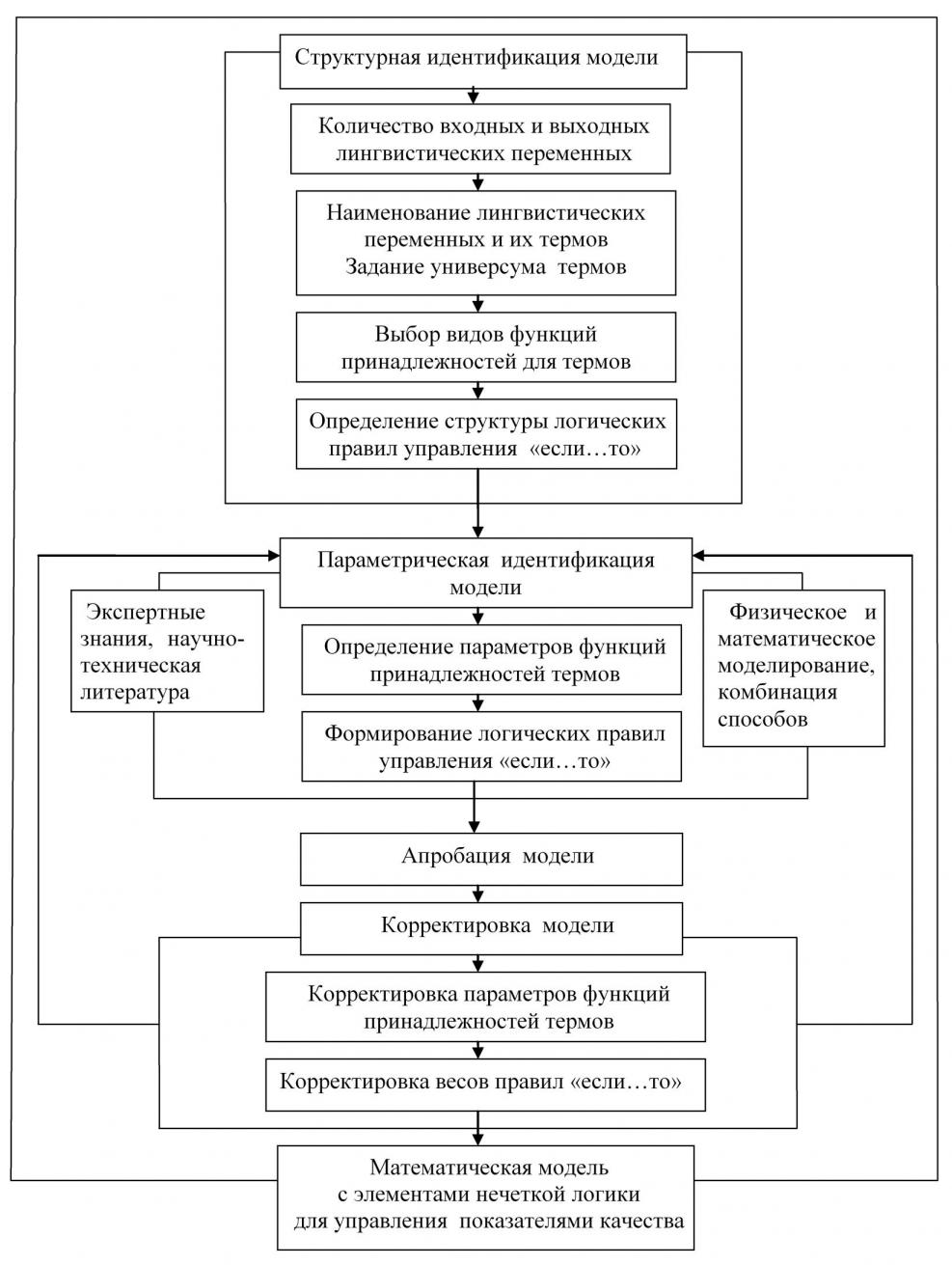

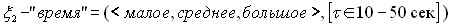

Предложена и разработана последовательность структурной и параметрической идентификации математических моделей с элементами нечеткой логики для управления показателями качества металлических изделий применительно к технологическим процессам метизного производства (рис.1).

Рис.1. Схема разработки математической модели с элементами нечеткой

логики для управления показателями качества металлических изделий

Для осуществления структурной идентификации модели была формализована необходимая процедура задания параметров управления технологическими процессами обработки и показателей качества металлических изделий в виде нечетких и лингвистических переменных.

Нечеткая переменная определяется как кортеж:

![]()

![]() , (1)

, (1)

где ![]() - наименование нечеткой переменной;

- наименование нечеткой переменной; ![]() - ее универсум (область определения);

- ее универсум (область определения); ![]() - нечеткое множество, заданное на

- нечеткое множество, заданное на ![]() , описывающее возможные значения нечеткой переменной

, описывающее возможные значения нечеткой переменной ![]() , где

, где ![]() является элементом универсального множества

является элементом универсального множества ![]() , а

, а ![]() - функция принадлежности, ставящая в соответствие каждому из элементов

- функция принадлежности, ставящая в соответствие каждому из элементов ![]() действительное число из интервала [0,1], посредством чего определяется степень принадлежности

действительное число из интервала [0,1], посредством чего определяется степень принадлежности ![]() к нечеткому множеству

к нечеткому множеству ![]() .

.

Лингвистическая переменная формализуется следующим образом:

![]() , (2)

, (2)

где ![]() - наименование лингвистической переменной;

- наименование лингвистической переменной; ![]() - множество ее значений (термов), каждое из которых является наименованием отдельной нечеткой переменной

- множество ее значений (термов), каждое из которых является наименованием отдельной нечеткой переменной ![]() ;

; ![]() - универсум нечетких переменных, входящих в определение лингвистической переменной

- универсум нечетких переменных, входящих в определение лингвистической переменной![]() ;

;![]() - синтаксическая процедура, описывающая процесс образования из множества

- синтаксическая процедура, описывающая процесс образования из множества ![]() новых, осмысленных для рассматриваемой нами задачи значений лингвистической переменной;

новых, осмысленных для рассматриваемой нами задачи значений лингвистической переменной; ![]() - семантическая процедура, позволяющая поставить в соответствие каждому новому значению лингвистической переменной, образованному процедурой

- семантическая процедура, позволяющая поставить в соответствие каждому новому значению лингвистической переменной, образованному процедурой ![]() , осмысленное содержание посредством формирования соответствующего нечеткого множества.

, осмысленное содержание посредством формирования соответствующего нечеткого множества.

При структурной идентификации модели общее количество входных и выходных лингвистических переменных, их наименование, определение для каждой лингвистической переменной количества и наименований термов, а также задание для них универсумов, обуславливается конкретной задачей по управлению показателями качества в процессах технологической обработки. Под входными переменными модели понимаются параметры управления процессом обработки, а выходные переменные соответствуют параметрам состояния или показателям качества изделий. Важным вопросом на этом этапе является выбор вида функций принадлежности для каждого из термов лингвистических переменных. В связи с этим была выполнена математическая формализация видов функций принадлежности для термов лингвистических переменных, а также изложены рекомендации по их выбору.

С целью формализации взаимосвязи между параметрами управления и показателями качества изделий были предложены математические модели, состоящие из совокупности логических правил управления в виде «если…то», условия и заключения в которых формулируются с использованием лингвистических переменных, характеризующих процесс управления показателями качества продукции.

Структура логического правила «если…то» при управлении показателями качества металлических изделий формализуется выражением:

![]() , (3)

, (3)

где ![]() - номер правила, позволяющий однозначно его идентифицировать;

- номер правила, позволяющий однозначно его идентифицировать; ![]() - ядро правила, в котором

- ядро правила, в котором ![]() - антецедент (условие),

- антецедент (условие), ![]() - консеквент (заключение),

- консеквент (заключение), ![]() знак логической секвенции (следствие);

знак логической секвенции (следствие); ![]() - метод определения количественного значения степени истинности заключения ядра правила (метод композиции);

- метод определения количественного значения степени истинности заключения ядра правила (метод композиции);![]() - вес правила, принимающий свое значение из интервала [0,1].

- вес правила, принимающий свое значение из интервала [0,1].

В ядре правила в качестве![]() и

и ![]() используются нечеткие лингвистические высказывания относительно значений тех или иных лингвистических переменных, характеризующих параметры управления, параметры состояния, показатели качества изделий, в том числе и составные, соединенные логическими связками «и», «или», «не», а также с использованием модификаторов «очень», «более», «менее» и других. При управлении под условием в ядре логического правила (3) понимаются нечеткие лингвистические высказывания относительно значений лингвистических переменных, характеризующих параметры управления процессом обработки, а под заключением – нечеткое лингвистическое высказывание, соответствующее параметру состояния материала или показателю качества изделий.

используются нечеткие лингвистические высказывания относительно значений тех или иных лингвистических переменных, характеризующих параметры управления, параметры состояния, показатели качества изделий, в том числе и составные, соединенные логическими связками «и», «или», «не», а также с использованием модификаторов «очень», «более», «менее» и других. При управлении под условием в ядре логического правила (3) понимаются нечеткие лингвистические высказывания относительно значений лингвистических переменных, характеризующих параметры управления процессом обработки, а под заключением – нечеткое лингвистическое высказывание, соответствующее параметру состояния материала или показателю качества изделий.

Параметрическая идентификация модели осуществляется в два этапа. Первый этап включает определение параметров функций принадлежностей для всех термов лингвистических переменных, формирование логических правил управления «если…то» и определение их весов. Определение параметров функций принадлежностей термов лингвистических переменных на их универсумах осуществляется на основе заранее известного количественного значения выделенного признака в соответствии с семантикой наименований термов. Для входных лингвистических переменных в качестве такого признака выступают значения параметров управления процессом обработки, а для выходных - заданный уровень значений показателя качества, технологические критерии оценки параметров состояния материала и стабильности обработки.

При формировании логического правила условие и заключение в нем интерпретируются как два нечетких множества ![]() и

и ![]() , заданных на универсумах соответствующих нечетких высказываний

, заданных на универсумах соответствующих нечетких высказываний ![]() и

и ![]() с функциями принадлежности

с функциями принадлежности ![]() и

и ![]() , а их взаимосвязь определяется как нечеткое отношение на декартовом произведении универсумов. Под нечетким отношением, характеризующим эту связь, заданным на универсумах

, а их взаимосвязь определяется как нечеткое отношение на декартовом произведении универсумов. Под нечетким отношением, характеризующим эту связь, заданным на универсумах ![]() и

и ![]() , понимается нечеткое подмножество декартова произведения этих универсумов:

, понимается нечеткое подмножество декартова произведения этих универсумов:

![]() , (4)

, (4)

где![]() - кортеж элементов, каждый из которых выбирается из своего универсума:

- кортеж элементов, каждый из которых выбирается из своего универсума:![]() ;

;![]() - функция принадлежности нечеткого отношения.

- функция принадлежности нечеткого отношения.

Определение нечетких отношений является центральным звеном в последовательности разработки математических моделей с элементами нечеткой логики. Исходная информация о количественной взаимосвязи между параметрами управления и показателями качества металлических изделий в процессах обработки, необходимая для определения нечетких отношений и формирования логических правил управления «если…то», может быть получена с помощью математического моделирования, путем экспериментальных исследований на натурном объекте или его модели; на основе опыта и знаний эксперта; обобщением сведений из литературных источников; комбинацией указанных способов.

Разработанные правила сводятся в единую базу, которая представляет собой конечное множество отдельных правил, согласованных относительно используемых в них лингвистических переменных, значениями которых выступают нечеткие множества, математически выраженные в виде функций принадлежности, соответствующим параметрам управления, параметрам состояния или показателям качества изделий, и представляется в форме структурированного текста:

Правило_1(R1): если «условие_1», то «заключение_1» (F1);

…. (5)

Правило_n (Rn): если «условие_n», то «заключение_n» (Fn).

Общее количество логических правил в модели зависит от количества значений входных лингвистических переменных, формирующих условия правил, и определяется как декартово произведение на их универсумах.

Совокупность всех логических правил управления в базе (5) формализуется нечетким отношением:

![]() (6)

(6)

с функцией принадлежности ![]() , где

, где ![]() - нечеткое отношение вида (4) для каждого

- нечеткое отношение вида (4) для каждого ![]() - того логического правила управления базы (5).

- того логического правила управления базы (5).

После выполнения первого этапа параметрической идентификации модели следует ее апробация на примере решения задач управления показателями качества путем вычислительных экспериментов.

Моделирование на основе базы правил (5) осуществляется с использованием математического аппарата нечеткой логики. Для работы с математическими моделями с элементами нечеткой логики для управления показателями качества металлических изделий был адаптирован и использован алгоритм принятия решений, включающий последовательность следующих операций: фаззификация входных переменных; агрегирование подусловий в логических правилах с использованием операции min-конъюнкции; активизация или композиция подзаключений в правилах; аккумулирование заключений логических правил по методу max-дизъюнкции; выбор четкого значения нечеткой выходной переменной по методу центра тяжести композиции максимум-минимум.

Для компьютерной реализации разработанных моделей согласно указанному алгоритму использована специализированная программа FuzzyTECH Professional фирмы INFORM Gmbh (Германия).

Вторая стадия параметрической идентификации модели выполняется по результатам апробации и сопоставления результатов моделирования с фактическими данными, наблюдаемыми в производственных условиях, и включает корректировку параметров функций принадлежностей термов лингвистических переменных и весов логических правил управления «если…то».

В результате реализации математических моделей с элементами нечеткой логики определяется количественное значение показателей качества продукции в детерминированном виде в зависимости от конкретного сочетания параметров управления технологическим процессом обработки. Для оценки характера изменения значений показателей качества металлических изделий в ходе технологического процесса формализована количественная степень их технологического наследования при пооперационной обработке в виде:

![]() , (6)

, (6)

где ![]() ,

, ![]() - значение показателя качества изделия после j -ой и (j -1)-ой технологической операции соответственно.

- значение показателя качества изделия после j -ой и (j -1)-ой технологической операции соответственно.

При ![]() = 0 значение

= 0 значение ![]() -го показателя качества после выполнения j -ой технологической операции соответствует исходному значению

-го показателя качества после выполнения j -ой технологической операции соответствует исходному значению ![]() , т.е имеет место полное наследование («копирование») показателя качества. При

, т.е имеет место полное наследование («копирование») показателя качества. При ![]() наблюдается технологическое наследование с уменьшением числового значения показателя качества

наблюдается технологическое наследование с уменьшением числового значения показателя качества ![]() , а при

, а при ![]() - увеличение

- увеличение![]() . При

. При ![]() происходит ликвидация показателя качества

происходит ликвидация показателя качества ![]() .

.

Суммарный коэффициент технологического наследования по ![]() -му показателю качества изделия после реализации всего процесса обработки определится как:

-му показателю качества изделия после реализации всего процесса обработки определится как:

![]() , (7)

, (7)

где ![]() =1…m, m- общее число технологических операций;

=1…m, m- общее число технологических операций; ![]() =1…n, n – количество показателей качества.

=1…n, n – количество показателей качества.

По результатам управления технологические режимы обработки, обеспечивающие достижение заданного уровня показателей качества металлических изделий, фиксируются через коэффициенты технологического наследования. Это позволяет записать технологические режимы обработки в виде кортежа коэффициентов благоприятного технологического наследования показателей качества продукции:

![]() , (8)

, (8)

где ![]() ,

, ![]() - общее число технологических операций в ходе обработки;

- общее число технологических операций в ходе обработки; ![]() ,

, ![]() - количество показателей качества;

- количество показателей качества;

![]() ,

,![]() - множество значений коэффициентов благоприятного оперативного наследования по

- множество значений коэффициентов благоприятного оперативного наследования по ![]() -му показателю качества изделия после j –ой операции и всего процесса обработки соответственно.

-му показателю качества изделия после j –ой операции и всего процесса обработки соответственно.

В третьей главе приведены результаты математического моделирования и экспериментального исследования процесса формирования и технологического наследования высотных параметров шероховатости поверхности углеродистых сталей в процессе калибрования в монолитной волоке, необходимые для разработки математической модели с элементами нечеткой логики для управления показателями качества поверхности калиброванной стали.

Путем направленного опроса и обработки мнений экспертов, а также анализа специальной литературы были определены и приняты к дальнейшим исследованиям наиболее значимые параметры управления, воздействующие в процессе калибрования на показатели качества поверхности стали.

Разработаны детерминированные математические модели описания технологического наследования высотных параметров шероховатости поверхности стали при калибровании с учетом формы микронеровностей заготовки после различных видов предварительной подготовки к деформации и описывающие функцию распределения микронеровностей поверхности заготовки законом Рэлея.

На основе методов теории размерностей были получены и формализованы критерии подобия, характеризующие параметры управления и технологическое наследование показателей качества поверхности стали при калибровании в монолитной волоке. Проведены экспериментальные исследования и получены критериальные зависимости оценки влияния параметров управления процессом калибрования на технологическое наследование показателей качества микрорельефа поверхности калиброванной стали.

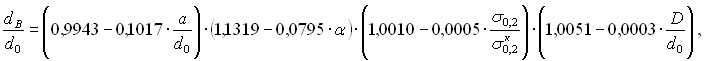

Технологическое наследование высотного параметра шероховатости поверхности Ra исходной заготовки в зависимости от способа предварительной обработки описывается следующими выражениями:

- после травления

![]() , (9)

, (9)

- после резцовой обработки (обточки)

![]() , (10)

, (10)

где ![]() - критерий подобия, характеризующий технологическое наследование высотного параметра шероховатости Ra;

- критерий подобия, характеризующий технологическое наследование высотного параметра шероховатости Ra; ![]() - критерии подобия, характеризующие степень деформации, упрочнение стали, угол рабочего канала и калибрующую зоны волоки, соответственно.

- критерии подобия, характеризующие степень деформации, упрочнение стали, угол рабочего канала и калибрующую зоны волоки, соответственно.

Результаты проведенных исследований послужили основой для разработки математической модели с элементами нечеткой логики для управления показателями качества поверхности стали в процессе калибрования. Модель содержит четыре входные лингвистические переменные, базу логических правил управления, включающую два блока (первый блок работает в случае калибрования исходной заготовки после травления, второй - если обрабатывается подкат после обточки поверхности), и одну выходную лингвистическую переменную.

В качестве входных лингвистических переменных использовали параметры управления процессом калибрования, выраженные в виде критериев подобия:

![]() , (11)

, (11)

![]() , (12)

, (12)

![]() , (13)

, (13)

![]() . (14)

. (14)

Выходная лингвистическая переменная соответствовала критерию подобия, характеризующему технологическое наследование показателя качества поверхности:

![]() . (15)

. (15)

На основе обобщения полученных знаний о процессах формирования и технологического наследования показателей качества поверхности стали в процессе калибрования были определены параметры функций принадлежностей термов лингвистических переменных (рис.2) и разработаны логические правила управления, связывающие лингвистические значения входных и выходных переменных в виде «если…то» (см. табл.1).

а. б.

в. г.

д.

Рис.2. Функции принадлежности нечетких множеств соответствующих термов лингвистических переменных, характеризующих процесс управления показателями качества поверхности стали:

а - ![]() , б -

, б - ![]() , в -

, в - ![]() , г -

, г - ![]() , д -

, д - ![]() .

.

Таблица 1

Фрагмент базы логических правил управления качеством поверхности стали при калибровании исходной заготовки, предварительно подвергнутой обточке

| № | |||||

| R1 | малое | малое | средний | малый | малое |

| R2 | малое | малое | средний | большой | малое |

| --- | --- | --- | --- | --- | --- |

| R13 | среднее | малое | средний | малый | малое |

| R14 | среднее | малое | средний | большой | малое |

| --- | --- | --- | --- | --- | --- |

| R35 | большое | высокое | большой | малый | большое |

| R36 | большое | высокое | большой | большой | большое |

Все лингвистические термы в базе правил (см. табл.1) представляются как нечеткие множества, заданные соответствующими функциями принадлежности (см. рис. 2)

Модель была реализована в специализированной программе FuzzyTECH Professional и использована при проектировании режимов обработки в технологическом процессе производства калиброванной стали, включающем предварительную обработку поверхности исходной заготовки путем резцовой обточки и последующее калибрование на заданный размер. Резцовая обточка поверхности исходного подката была включена в технологию обработки в качестве «технологического барьера» с целью удаления и предотвращения технологического наследования дефектов поверхности прокатного происхождения. На основе модели были определены новые режимы обработки, обеспечивающие достижение заданного уровня значений высотных параметров шероховатости калиброванной стали со специальной отделкой поверхности для изготовления элементов подвески легковых автомобилей.

В четвертой главе приведены результаты исследований процессов формирования и технологического наследования показателей качества низкоуглеродистой арматурной проволоки периодического профиля диаметрами 6,0 -10,0 мм; сформированы нечеткие отношения для управления режимами технологической обработки и обеспечения требуемого уровня показателей качества продукции из рядовых низкоуглеродистых марок стали.

Формирование показателей качества арматурной проволоки основывается на технологической схеме, включающей обработку горячекатаной катанки методами холодной пластической деформации на размер под профилирование и профилирование путем нанесения на ее поверхность периодического профиля для повышения уровня сцепления с бетоном.

Предложен способ профилирования путем прокатки круглой проволоки - заготовки в двухвалковом калибре с нанесением четырехстороннего периодического профиля. Проведены исследования по определению и выбору рациональной формы поперечного сечения холоднокатаного периодического профиля. Проанализированы известные из практики производства арматурной стали формы поперечного сечения профилей, которые могут быть получены прокаткой в двухвалковом калибре, а именно: ромбическое с различными углами при вершине ромба, квадратное, стрельчатое, «трефовое» и кольцевое. Так как форма поперечного сечения профиля определяется формой калибра, образованного двумя ручьями, нарезанными на профилирующих валках, то проводился анализ соответствующих систем двухвалковых калибров: круг-квадрат, круг-ромб, круг-стрельчатый квадрат, круг-калибр с выпуклыми гранями, круг-калибр с вогнутыми гранями. На основе результатов исследования разработана модель в виде бинарного нечеткого отношения, функция принадлежности которого количественно описывает степень предпочтения той или иной формы калибра, исходя из желательных условий профилирования и формирования показателей качества арматурной проволоки (табл. 2).

Таблица 2

Значения функции принадлежности нечеткого отношения предпочтения,

характеризующего взаимосвязь формы калибра и условий профилирования арматурной проволоки

| Y X | ||||||

| х1 | 0,7 | 0,7 | 0,8 | 0,6 | 0,9 | 0,7 |

| х2 | 0,9 | 0,7 | 0,6 | 1,0 | 0,9 | 0,8 |

| х3 | 0,4 | 0,7 | 0,8 | 0 | 0,8 | 0,2 |

| х4 | 0,7 | 0,9 | 0,9 | 0,5 | 0,6 | 0,6 |

| х5 | 0,9 | 0,6 | 0,8 | 0,8 | 0,6 | 0,7 |

| х6 | 0,4 | 0,9 | 0,6 | 0,2 | 0,2 | 0,2 |

где ![]() - элементы базисного множества X, характеризующего форму калибров, принятых к анализу (

- элементы базисного множества X, характеризующего форму калибров, принятых к анализу (![]() - квадратный,

- квадратный, ![]() ,

,![]() - ромбический с углом при вершине 102° и 78°, соответственно,

- ромбический с углом при вершине 102° и 78°, соответственно, ![]() - стрельчатый,

- стрельчатый, ![]() - с выпуклыми стенками,

- с выпуклыми стенками, ![]() - с вогнутыми стенками);

- с вогнутыми стенками); ![]() - элементы базисного множества Y, характеризующего условия обработки при профилировании (

- элементы базисного множества Y, характеризующего условия обработки при профилировании (![]() - нечеткое множество «низкая неравномерность деформации», заданное на универсуме интегрального коэффициента неравномерности высотной деформации

- нечеткое множество «низкая неравномерность деформации», заданное на универсуме интегрального коэффициента неравномерности высотной деформации ![]() ,

, ![]() - нечеткое множество «высокий коэффициент охвата», заданное на универсуме коэффициента охвата

- нечеткое множество «высокий коэффициент охвата», заданное на универсуме коэффициента охвата ![]() ,

, ![]() - нечеткое множество «высокая степень ограничения уширения», заданное на универсуме коэффициента степени ограничения уширения

- нечеткое множество «высокая степень ограничения уширения», заданное на универсуме коэффициента степени ограничения уширения ![]() ,

, ![]() ,

,![]() ,

,![]() - нечеткие множества «профилирование нескольких типоразмеров», «низкая трудоемкость нарезки» и «высокая стойкость инструмента», соответственно, заданные на универсуме в виде шкалы от 0 до 1).

- нечеткие множества «профилирование нескольких типоразмеров», «низкая трудоемкость нарезки» и «высокая стойкость инструмента», соответственно, заданные на универсуме в виде шкалы от 0 до 1).

На основе нечеткого отношения предпочтения была определена форма поперечного сечения четырехстороннего периодического профиля (ромбическая с углами при вершине 90 - 102°), обеспечивающая благоприятные условия формирования показателей качества при профилировании прокаткой в двухвалковом калибре.

Были разработаны номограммы для определения геометрических параметров четырехстороннего периодического арматурного профиля с ромбической формой поперечного сечения и диаметра заготовки под профилирование по заданным значениям критерия анкеровки Рема и номинального диаметра арматурной проволоки. В лабораторных условиях были проведены исследования для определения характера формоизменения и наследования показателей качества по механическим свойствам арматурной проволоки в процессе прокатки четырехстороннего периодического профиля.

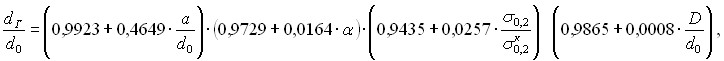

Были получены математические модели, описывающие взаимосвязь параметров управления при профилировании с геометрическими показателями качества четырехстороннего арматурного профиля:

(16)

(16)

где ![]() - критерий подобия, характеризующий изменение размеров поперечного сечения профиля по вертикали;

- критерий подобия, характеризующий изменение размеров поперечного сечения профиля по вертикали; ![]() - критерий подобия, характеризующий изменение размеров поперечного сечения профиля по горизонтали;

- критерий подобия, характеризующий изменение размеров поперечного сечения профиля по горизонтали; ![]() - критерий, характеризующий относительную высоту выступа;

- критерий, характеризующий относительную высоту выступа; ![]() критерий, характеризующий угол при вершине калибра;

критерий, характеризующий угол при вершине калибра; ![]() - критерий подобия, характеризующий прочностные свойства заготовки под профилирование;

- критерий подобия, характеризующий прочностные свойства заготовки под профилирование; ![]() - критерий подобия, характеризующий диаметр профилирующего валка.

- критерий подобия, характеризующий диаметр профилирующего валка.

При оценке технологического наследования показателей качества, характеризующих механические свойства арматурной проволоки было установлено, что в области формирования требуемой высоты выступа пластические свойства существенно зависят от показателя фактора формы очага деформации ![]() . Так, при

. Так, при ![]() 2,0 коэффициент технологического наследования по показателю качества «относительное удлинение» составлял значение

2,0 коэффициент технологического наследования по показателю качества «относительное удлинение» составлял значение ![]() , при

, при ![]() = 2,5 -

= 2,5 - ![]() , а при

, а при ![]() 3,0 -

3,0 - ![]() .

.

Результаты исследований преобразовали к форме в виде функций принадлежности, характеризующих предпочтительность технологических режимов профилирования, используемых при управлении показателями качества проволоки.

Для управления показателями качества проволоки на этапе получения заготовки под профилирование на основе обобщения экспертной информации и литературных источников и было сформировано нечеткое отношение предпочтения режимов волочения. Были выполнены экспериментальные исследования для выяснения влияния параметров управления процессом волочения на показатели качества холоднотянутой проволоки из низкоуглеродистых сталей и характер их технологического наследования. Было установлено, что благоприятные условия технологического наследования показателей качества по механическим свойствам проволоки – заготовки под профилирование, обеспечиваются одновременным увеличением значений степени единичной деформации при волочении и уменьшением углов рабочего конуса волоки. Однако при таком сочетании параметров управления значительно возрастают энергетические затраты на волочение, нагрузки на волочильный инструмент, ослабевает экономическая целесообразность процесса.

Учитывая высокую пластичность низкоуглеродистых сталей в состоянии поставки, для получения промежуточной круглой заготовки под профилирование был предложен и экспериментально обоснован новый способ холодной прокатки проволоки в системе калибров «круг-гладкая бочка-круг». На основе результатов исследований определено нечеткое отношение предпочтения режимов прокатки. Параметрическую идентификацию функции принадлежности выполнили на основе установленных в ходе исследований значений фактора формы очага деформации и феноменологического критерия устойчивости при прокатке, обеспечивающих равномерность параметров состояния материала при стабильном протекании процесса деформации и благоприятное технологическое наследование показателей качества проволоки по механическим свойствам (табл. 3).

Таблица 3

Значения функции принадлежности нечеткого отношения предпочтения

режимов прокатки проволоки в системе калибров «круг-гладкая бочка-круг»

| Х1 Х2 | Степень деформации плоскоовальной полосы в круглом калибре,% | |||||

| 20-24 | 24-28 | 28-32 | 32-36 | 36-40 | ||

| Степень деформации на гладких валках,% | 20-24 | 0 | 0 | 0,4 | 0,2 | 0 |

| 24-28 | 0 | 0,2 | 0,8 | 0,8 | 0,4 | |

| 28-32 | 0,2 | 0,6 | 0,9 | 1,0 | 0,8 | |

| 32-36 | 0 | 0,6 | 0,8 | 0,8 | 0,4 | |

| 36-40 | 0 | 0,4 | 0,4 | 0,2 | 0 | |

Установленные в результате исследований нечеткие отношения предпочтения были использованы при проектировании промышленных режимов обработки арматурной проволоки периодического профиля диаметрами 6,0 - 10,0 мм, обеспечивающих заданный уровень качества готовой продукции по геометрическим показателям и механическим свойствам.

Пятая глава посвящена моделированию и экспериментальным исследованиям процессов формирования эксплуатационных свойств высокопрочной арматуры диаметром 10,0 мм для железобетонных шпал современных магистралей и разработке, структурной и параметрической идентификации математических моделей с элементами нечеткой логики для управления показателями качества готовой продукции.

Предложена и обоснована с позиций теории технологического наследования технологическая схема производства высокопрочной арматуры диаметром 10,0 мм из кремнистых сталей марок 40С2 и 55С2 для железобетонных шпал, состоящая из технологического блока холодной пластической деформации, включающем операции волочения подката на размер под профилирование и нанесения периодического профиля, и блока финишного термического упрочнения. Такое сочетание методов холодной пластической деформации и термической обработки обеспечивает гибкость и мобильность при смене сортамента, выпуск малотоннажных партий, получение стабильных однородных механических свойств арматуры.

Для получения исходной информации и последующей структурной и параметрической идентификации математических моделей с элементами нечеткой логики для управления показателями качества арматуры в предлагаемом сочетании технологических блоков выполняли теоретические и экспериментальные исследования процессов холодной пластической деформации и термической обработки.

Изучение напряженного состояния при холодной пластической деформации и его влияния на качество арматурного профиля, подвергаемого термообработке, является необходимым условием для выработки управляющих решений при проектировании результативных режимов обработки и выпуска продукции с заданным уровнем качества.

Для расчета напряжений в очаге деформации при волочении использовали метод линий скольжения. Для автоматизации расчетов, построения и визуализации полей напряжений было разработано и зарегистрировано в установленном порядке программное обеспечение. С его использованием установлено количественное влияние технологических факторов волочения на возможность возникновения неблагоприятного напряженного состояния с преобладанием напряжений растяжения в очаге деформации. Такое напряженное состояние приводит к снижению сопротивления проволоки, разрушению и появлению "разрыхления", что сделает невозможным достижение заданного уровня показателей качества продукции на этапе окончательной термообработки.

Программный продукт предусматривает расчет критериев ![]() и

и ![]() , оценивающих характер напряженного состояния в очаге деформации при волочении. Критерий

, оценивающих характер напряженного состояния в очаге деформации при волочении. Критерий ![]() характеризует протяженность зоны напряженного состояния всестороннего растяжения в радиальном направлении:

характеризует протяженность зоны напряженного состояния всестороннего растяжения в радиальном направлении:

![]() (17)

(17)

где ![]() - текущий радиус проволоки в очаге деформации, до которого действуют растягивающие радиальные напряжения;

- текущий радиус проволоки в очаге деформации, до которого действуют растягивающие радиальные напряжения; ![]() - начальный радиус проволоки до волочения.

- начальный радиус проволоки до волочения.

Критерий ![]() характеризует отношение максимального растягивающего напряжения на оси проволоки к величине константы пластичности:

характеризует отношение максимального растягивающего напряжения на оси проволоки к величине константы пластичности:

![]() , (18)

, (18)

где ![]() - максимальное растягивающее напряжение в очаге деформации;

- максимальное растягивающее напряжение в очаге деформации;

![]() - константа пластичности материала.

- константа пластичности материала.

В ходе моделирования было установлено, что условием возникновения неблагоприятного напряженного состояния на этапе волочения промежуточной заготовки под профилирование арматуры являются такие сочетания параметров управления, при которых значения критериев по выражениям (17) и (18) составляют ![]() и

и ![]() , соответственно.

, соответственно.

Для нанесения на поверхность круглой холоднотянутой проволоки двухстороннего периодического профиля арматуры с серповидными выступами применили двухвалковую клеть - волоку со смещенными парами валков. С целью анализа условий профилирования рассчитывали интегральный коэффициент неравномерности высотной деформации ![]() , коэффициент охвата

, коэффициент охвата ![]() и степень ограничения уширения. Было установлено, что процесс нанесения серповидного профиля на поверхность круглой заготовки характеризуется равномерной высотной деформацией

и степень ограничения уширения. Было установлено, что процесс нанесения серповидного профиля на поверхность круглой заготовки характеризуется равномерной высотной деформацией ![]() и высоким значением коэффициента охвата

и высоким значением коэффициента охвата ![]() , что положительно сказывается на напряженном состоянии арматуры и создает благоприятные условия для реализации пластических свойств обрабатываемого металла.

, что положительно сказывается на напряженном состоянии арматуры и создает благоприятные условия для реализации пластических свойств обрабатываемого металла.

В результате экспериментальных исследований с помощью методов планирования эксперимента была получена математическая модель управления геометрическими показателями качества арматуры в процессе холодного профилирования в клети- волоке со смещенными парами валков:

Y1 = 0,5 + 0,095Х1 + 0,065Х2; (19)

Y2 = 0,25 - 0,086Х1 - 0,052Х2,

где Y1 и Y2 - высота выступа и овальность периодического профиля, характеризуемая разницей размеров по вертикальному и горизонтальному направлениям, Х1 и Х2 - абсолютное обжатие круглой заготовки в первой паре валков и временное сопротивление разрыву заготовки под профилирование.

Дальнейшее достижение заданного уровня показателей качества арматуры осуществляется в блоке термического упрочнения. Прогрессивный вариант организации поточной технологии термического упрочнения арматуры предполагает использование тепла индукционного нагрева. В этом направлении наибольший интерес представляет изучение поведения закаленной стали при индукционном отпуске. Условия индукционного отпуска моделировались нагревом образцов до температур 500, 550 и 600С в ванне с расплавом солей KNO3 и NaNO3, обогреваемой электрическим током. Учитывая темп проведения закалочных операций, время пребывания образцов при отпуске в расплаве соли принимали равным 10, 20, 30, 40 и 60 сек. По результатам исследования получили уравнения зависимости показателей качества термически упрочненной арматуры периодического профиля от температуры и времени проведения скоростного отпуска (табл. 4).

Таблица 4

Зависимость показателей качества арматуры периодического

профиля от температурно-временных параметров отпуска

| Марка стали | Временное сопротивление разрыву | Относительное удлинение после разрыва |

| 40С2 | ||

| 55С2 |

Полученные в ходе исследования знания о деформационном и термическом воздействиях на сталь марок 40С2 и 55С2 послужили основой для разработки математических моделей с элементами нечеткой логики для управления показателями качества арматуры.

Выполнена структурная и параметрическая идентификация модели управления качеством арматуры на этапе холодной пластической деформации. Модель содержит две входные лингвистические переменные, базу логических правил управления и одну выходную лингвистическую переменную.

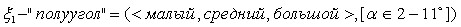

В качестве входных лингвистических переменных использовали параметры управления процессом волочения, а именно, полуугол рабочего конуса канала волоки и относительное единичное обжатие, которые задавали в виде:

, (20)

, (20)

. (21)

. (21)

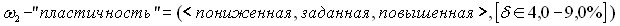

Функции принадлежности нечетких множеств, соответствующих термов для входных лингвистических переменных и приведены на рис. 3.

Рис. 3. Функции принадлежности термов входных переменных,

характеризующих параметры управления процессом волочения

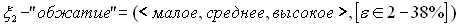

Выходную лингвистическую переменную, характеризующую напряженное состояние в очаге деформации при волочении (НС), выразили как:

(22)

(22)

где ![]() - критерий оценки напряженного состояния по выражению (18).

- критерий оценки напряженного состояния по выражению (18).

Функции принадлежности для термов выходной лингвистической переменной (рис. 4) были построены на основе количественного значения критерия ![]() , характеризующего уровень напряженного состояния в зависимости от параметров управления процессом волочения. С использованием результатов математического моделирования была разработана база логических правил управления напряженным состоянием арматуры при волочении, связывающих лингвистические значения входных, и выходной переменных в виде «если…то» (табл. 5).

, характеризующего уровень напряженного состояния в зависимости от параметров управления процессом волочения. С использованием результатов математического моделирования была разработана база логических правил управления напряженным состоянием арматуры при волочении, связывающих лингвистические значения входных, и выходной переменных в виде «если…то» (табл. 5).

| Рис.4. Функции принадлежности нечетких множеств для термов выходной переменной «HC», характеризующей напряженное состояние в очаге деформации | Таблица 5 База логических правил управления напряженным состоянием при волочении

|

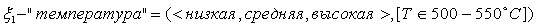

Аналогичным образом выполнена структурная и параметрическая идентификация математической модели с элементами нечеткой логики для управления показателями качества арматуры на этапе термического упрочнения. Модель содержит две входные лингвистические переменные, базу нечетких правил управления и две выходные лингвистические переменные.

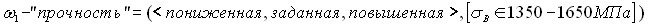

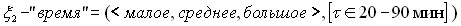

В качестве входных лингвистических переменных использовали параметры управления процессом скоростного отпуска - температура ![]() и время отпуска

и время отпуска ![]() , сек.

, сек.

Лингвистические переменные, характеризующие параметры управления, задавали в следующем виде:

, (23)

, (23)

(24)

(24)

Выходные лингвистические переменные соответствовали регламентированным показателям качества арматуры: временному сопротивление разрыву ![]() , МПа (далее «прочность») и относительному удлинению

, МПа (далее «прочность») и относительному удлинению ![]() (далее «пластичность») и выражались следующим образом:

(далее «пластичность») и выражались следующим образом:

, (25)

, (25)

. (26)

. (26)

Параметрическую идентификацию и формирование логических правил «если…то» выполнили на основе экспериментальных исследований влияния параметров управления процессом отпуска на показатели качества холоднопрофилированной арматуры из сталей марок 40С2 и 55С2. Процесс построения функций принадлежности термов лингвистических переменных, характеризующих показатели качества арматуры, выполнили на основе их количественных значений, заданных в нормативно-технической документации.

На рис. 5 приведен фрагмент расчета в среде FuzzyTECH Professional по модели управления показателями качества арматуры из стали марки 40С2 на этапе окончательной термической обработки.

Рис.5. Фрагмент расчета по математической модели с элементами нечеткой логики для управления показателями качества арматуры на этапе

окончательной термообработки

Разработанные модели были использованы при проектировании промышленных режимов обработки, обеспечивающих достижение заданного уровня показателей качества высокопрочной арматуры диаметром 10,0 мм для железобетонных шпал, используемых на тяжелонагруженных участках железных дорог.

В шестой главе выполнены исследования процессов формирования и технологического наследования показателей качества в процессах обработки пружинных клемм для рельсовых скреплений ОП105, необходимые для выработки управляющих воздействий на металл, структурной и параметрической идентификации математических моделей с элементами нечеткой логики и определения усовершенствованных режимов обработки, обеспечивающих заданный уровень потребительских свойств готовой продукции.

Технологическая схема производства пружинных клемм представляет три взаимосвязанных технологических блока: блок подготовительных операций, блок формообразующих операций, блок окончательной термической обработки и контроля, в которых качество продукции формируется сочетанием методов различной физической природы: холодной и горячей деформацией, обработкой резанием, термической обработкой. Основу технологии составляют процессы формообразования профиля клеммы путем холодной гибки и горячей штамповки, подготовки металла к деформации и окончательной термообработки. Исходным материалом для производства пружинных клемм служит сталь марки 40С2, которая не входит в перечень стандартных материалов, используемых в производстве упругих элементов деталей машин.

На основе анализа технологической схемы производства выявлены причины возникновения неблагоприятных наследственных связей между выделенными технологическими блоками с учетом характера взаимодействия составляющих их операций и показана взаимосвязь качества подготовки металла к формообразованию с точностью исполнения геометрических размеров и механических свойств готовых пружинных клемм. Это позволило определить комплекс мероприятий, направленных на обеспечение заданных показателей качества пружинных клемм путем совершенствования режимов подготовки металла к формообразованию профиля клемм методом холодной гибки и их окончательной термической обработки.

Выполнены исследования, включающие изучение качества исходного подката, режимов его переработки в блоке подготовительных операций, оценку взаимосвязи качества подготовки металла с условиями формообразования на операциях холодной гибки. С целью оценки количественной взаимосвязи качества подготовки металла с точностью исполнения геометрических размеров промежуточной заготовки «омега» получены аналитические выражения, которые позволили определить диапазон прочностных свойств металла, обеспечивающий требуемую точность исполнения промежуточного профиля клемм.

Учитывая ограниченность сведений о стали 40С2, дилатометрическим методом были уточнены температуры критических точек (АС1 - 760°С, АС3 - 890°С), необходимые для проектирования результативных режимов термической обработки как на этапе подготовки металла к формообразованию, так и на этапе окончательной термической обработки отформованных пружинных клемм. В лабораторных и производственных условиях были выполнены исследования процессов формирования показателей качества металла при отжиге на структуру зернистого перлита. В результате установлены температурно-временные параметры обработки, обеспечивающие необходимую микроструктуру (60% зернистого перлита) и механические свойства металла (![]() = 600-660 МПа,

= 600-660 МПа, ![]() = 28-32%), предназначенного для осуществления холодной гибки профиля клемм.

= 28-32%), предназначенного для осуществления холодной гибки профиля клемм.

Выполнены исследования динамики накопления деформации по сечению отожженной стали при механической обработке, на основе которых было установлено, что процессы накопления деформации по сечению стали при калибровании или обточке протекают неоднородно и локализуются в основном в поверхностных слоях металла. Учитывая характер распределения деформации по сечению стали после механической обработки, были определены сокращенные по времени режимы отжига в печи непрерывного действия.

Результаты исследований преобразовали к форме в виде функций принадлежности, характеризующих предпочтительность технологических режимов обработки, используемых при управлении показателями качества металла в блоке подготовительных операций.

С их использованием были установлены благоприятные значения коэффициентов оперативного наследования показателей качества металла, на основе которых сформирована система технологических ограничений по достижению заданного уровня их значений в блоке подготовительных операций, позволяющих стабильно обеспечивать на последующих операциях формообразования требуемые геометрические размеры промежуточных заготовок и пространственного контура пружинной клеммы ОП105.

Проведены исследования и получены новые знания о влиянии температуры закалки, температуры и времени отпуска на механические свойства стали 40С2. В ходе исследований установлена количественная взаимосвязь величины остаточной деформации петли пружинной клеммы ОП105 (мм) при контрольном нагружении путем осадки регламентированным усилием с заданным нормативно-технической документацией уровнем твердости изделия после термического упрочнения:

![]() (27)

(27)

Это позволяет определять значения температурно-временных параметров окончательной термообработки на заданный уровень твердости стали с учетом обеспечения требуемых показателей качества по пружинящим свойствам готовых изделий. На этой основе была разработана и согласована с ОАО «РЖД» методика 100% сдаточного контроля качества готовой продукции с учетом новых требований стандартов к пружинящим свойствам изделий.

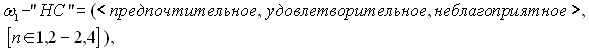

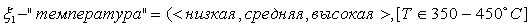

Выполненные исследования и полученные знания о характере изменения показателей качества в процессах окончательной термической обработки железнодорожных пружинных клемм послужили основой для разработки и параметрической идентификации математических моделей с элементами нечеткой логики для управления показателями качества и дальнейшего определения режимов обработки, обеспечивающих достижение требуемого уровня потребительских свойств готовой продукции. Сформированы логические правила управления и разработана модель «температура-твердость» на этапе осуществления закалки отформованных клемм. Разработана модель управления твердостью готовых изделий в процессе печного отпуска железнодорожных пружинных клемм. Модель содержит две входные лингвистические переменные, базу логических правил управления и одну выходную лингвистическую переменную. В качестве входных лингвистических переменных использовали параметры управления процессом печного отпуска закаленных клемм - температура ![]() и время отпуска

и время отпуска ![]() , мин, которые задавали в виде:

, мин, которые задавали в виде:

, (28)

, (28)

. (29)

. (29)

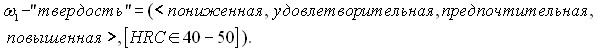

Выходную лингвистическую переменную, соответствующую показателю качества - твердости стали 40С2 после отпуска, задавали как:

(30)

(30)

Процесс построения функций принадлежности термов лингвистической переменной, характеризующей показатель качества «твердость» выполнен на основе заданного нормативно-технической документации диапазона допустимых значений с учетом обеспечения новых требований по пружинящим свойствам изделий. При этом степень предпочтительности режимов обработки определялась не только обеспечением значений твердости клемм из регламентированного диапазона, но и достижением заданных пружинящих свойств. Разработанная база правил управления твердостью клемм в процессе печного отпуска приведена в табл. 6.

Таблица 6

Правила управления твердостью клемм на этапе окончательной обработки

| № | |||

| R1 | низкая | малое | повышенная |

| R2 | низкая | среднее | удовлетворительная |

| R3 | низкая | большое | удовлетворительная |

| R4 | средняя | малое | предпочтительная |

| R5 | средняя | среднее | удовлетворительная |

| R6 | средняя | большое | пониженная |

| R7 | высокая | малое | предпочтительная |

| R8 | высокая | среднее | пониженная |

| R9 | высокая | большое | пониженная |

Математические модели были реализованы на ЭВМ в среде FuzzyTECH Professional и использованы для определения режимов окончательной термической обработки, обеспечивающих достижение заданного уровня твердости железнодорожных пружинных клемм ОП105 с учетом новых требований потребителей к пружинящим свойствам изделий.

В седьмой главе приведены результаты использования полученных математических моделей с элементами нечеткой логики при промышленной реализации технологических мероприятий по обеспечению заданного уровня показателей качества перспективных видов металлических изделий для строительства, железнодорожной отрасли, машиностроения, создании новых и совершенствовании действующих процессов и режимов обработки; по результатам апробации и внедрения выполнена оценка эффективности предлагаемой методологии управления показателями качества продукции в технологиях метизного производства.

Разработаны режимы технологической обработки калиброванной стали марки 40Х диаметром 16,65 мм для изготовления элементов подвески легковых автомобилей, обеспечивающие регламентированный уровень показателей качества поверхности (Ra 1,5 мкм) при реализации метода холодного волочения предварительно обточенной заготовки. Экономический эффект от их внедрения в условиях ОАО «Магнитогорский калибровочный завод» составил 396,34 тыс. руб. в год в ценах 2004 г.

Разработаны новые технологические способы и режимы обработки низкоуглеродистой арматурной проволоки периодического профиля диаметром 6,0 -10,0 мм. Основу технологических схем формирования качества составляет процесс профилирования четырехстороннего периодического профиля холодной прокаткой в двухвалковом калибре. Процесс профилирования арматурной проволоки совмещается в потоке с основным способом формоизменения или может быть использован отдельно, что позволяет применить круглую заготовку под профилирование, полученную различными способами ОМД (патенты РФ № 2221654, № 2310534). Технологические режимы обработки прошли апробацию в условиях ОАО «Белорецкий металлургический комбинат» и ОАО «Магнитогорский метизно-металлургический завод», которая показала, что они полностью обеспечивают достижение требуемых показателей качества продукции по геометрическим размерам и механическим свойствам из рядовых сталей марок 3пс, 3сп с уменьшением затрат на ее изготовление.