Совершенствование зачистной обработки полимерных деталей в контейнерах с планетарным вращением

На правах рукописи

ЗВЕРОВЩИКОВ Евгений Александрович

СОВЕРШЕНСТВОВАНИЕ ЗАЧИСТНОЙ ОБРАБОТКИ ПОЛИМЕРНЫХ ДЕТАЛЕЙ В КОНТЕЙНЕРАХ

С ПЛАНЕТАРНЫМ ВРАЩЕНИЕМ

Специальность 05.02.08 – Технология машиностроения

А в т о р е ф е р а т

диссертации на соискание ученой степени

кандидата технических наук

ПЕНЗА 2011

Работа выполнена на кафедре «Технология машиностроения» в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Пензенский государственный университет».

| Научный руководитель: | доктор технических наук, доцент Воячек Игорь Иванович |

| Официальные оппоненты: | доктор технических наук, профессор Савицкий Владимир Яковлевич кандидат технических наук, доцент Голубовский Виталий Вадимович |

| Ведущая организация – | ФГУП ФНПЦ «ПО СТАРТ им. М. В. Проценко» (г. Заречный Пензенской области) |

Защита диссертации состоится 26 декабря 2011 г., в ____ часов, на заседании диссертационного совета Д 212.186.03 в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Пензенский государственный университет» по адресу: 440026, г. Пенза, ул. Красная, 40.

С диссертацией можно ознакомиться в библиотеке Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Пензенский государственный университет». Автореферат размещен на сайте Министерства образования и науки РФ.

Автореферат разослан 23 ноября 2011 г.

Ученый секретарь

диссертационного совета

доктор технических наук,

профессор А. Ю. Муйземнек

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Детали из полимерных материалов широко применяются в различных отраслях промышленности, их получают методами прессования или литья под давлением, при этом в большинстве случаев на деталях образуются излишки материала в виде облоя, которые необходимо удалять. Удаление облоя часто производят вручную или с помощью обрубочных штампов, поэтому трудоемкость зачистных операций полимерных деталей составляет в среднем 40 % от общей трудоемкости изготовления деталей. В последнее время для удаления облоя применяется объемная галтовка во вращающихся барабанах или вибрирующих контейнерах с предварительным охлаждением деталей в среде хладагента, которая, однако, характеризуется достаточно длительным циклом обработки и значительной себестоимостью.

Перспективным зачистным методом является обработка в контейнерах с планетарным вращением при низкотемпературном воздействии на рабочую загрузку, состоящую из обрабатываемых полимерных деталей и металлического наполнителя. Сложное движение контейнеров, затрудняющее непрерывную подачу хладагента, и недостаточная изученность динамического воздействия наполнителя на полимерный материал, охрупченный хладагентом, ограничивают применение этой прогрессивной технологии в производстве. Кроме того, для управления данным процессом необходимо обеспечить поддержание требуемой для охрупчивания полимера температуры в контейнере в течение всего цикла обработки и возможность регулирования динамического воздействия наполнителя на облой.

Поэтому тема диссертационной работы, направленная на совершенствование зачистной обработки полимерных деталей в контейнерах с планетарным вращением, повышение ее производительности и стабильности, является актуальной.

Объект исследования – метод зачистной обработки полимерных деталей в контейнерах с планетарным вращением при низкотемпературном воздействии.

Предмет исследования – условия, режимы и система проектирования зачистной обработки в контейнерах с планетарным вращением, обеспечивающие производительность и стабильность удаления облоя с полимерных деталей.

Цель работы – повышение производительности и стабильности удаления облоя с полимерных деталей при низкотемпературном воздействии на основе назначения эффективных технологических режимов и условий обработки в контейнерах с планетарным вращением.

Задачи исследования:

1 Выявить условия эффективной реализации процесса удаления облоя с полимерных деталей в контейнерах с планетарным вращением, установить механизм и критерии разрушения облоя в охрупченном состоянии, определить усилие контактного взаимодействия рабочего тела и детали.

2 Разработать методики определения эффективных технологических параметров зачистной обработки: количества хладагента, скоростей планетарного движения контейнеров.

3 С целью реализации рациональных режимов движения загрузки при низкотемпературной обработке модернизировать конструкцию контейнера.

4 Провести экспериментальные исследования технологии зачистной обработки полимерных деталей в контейнерах с планетарным вращением с целью выявления оптимальных диапазонов технологических режимов.

5 С целью прогнозирования возможности разрушения облоя при обработке разработать методику моделирования контактного взаимодействия рабочего тела и детали при обработке в контейнерах с планетарным вращением методом конечных элементов.

6 Разработать и апробировать систему проектирования и обеспечения качества процесса объемной низкотемпературной зачистной обработки полимерных деталей в контейнерах с планетарным вращением.

7 Осуществить практическую реализацию и подтвердить технико-экономическую эффективность зачистной обработки полимерных деталей в контейнерах с планетарным вращением.

Методы исследований. Теоретические исследования базируются на основных положениях технологии машиностроения, теории трещинообразования и разрушения материалов, теплотехники, теоретической механики и методе конечных элементов. Экспериментальные исследования проведены на основе теории планирования многофакторного эксперимента с использованием оптимизационных методик, применялись поверенные и аттестованные средства измерений, стандартное и оригинальное испытательное оборудование.

Достоверность и обоснованность научных положений, выводов и рекомендаций подтверждаются результатами теоретических и экспериментальных исследований, моделирования методом конечных элементов, их сходимостью и адекватностью, а также практической реализацией предлагаемой технологии в условиях производства.

На защиту выносятся:

1 Результаты теоретических исследований механизма низкотемпературного разрушения полимерных деталей при центробежно-планетарной обработке.

2 Методика определения эффективных технологических параметров низкотемпературной зачистной обработки полимерных деталей в контейнерах с планетарным вращением.

3 Модернизация конструкции контейнера для объемной обработки, позволяющая реализовать рациональные режимы движения загрузки при низкотемпературной обработке.

4 Результаты экспериментальных исследований влияния технологических режимов на эффективность удаления облоя в центробежно-планетарной установке при однократной загрузке хладагента.

5 Методика и результаты моделирования процесса зачистной обработки методом конечных элементов.

6 Система проектирования и обеспечения качества процесса объемной зачистной обработки полимерных деталей в контейнерах с планетарным вращением и результаты ее применения в промышленности.

Научная новизна:

1 Разработана система проектирования и обеспечения качества процесса зачистной обработки полимерных деталей в контейнерах с планетарным вращением при низкотемпературном воздействии, позволяющая назначить эффективные режимы и условия, обеспечивающие производительность и стабильность обработки.

2 На основе теории хрупкого разрушения установлены механизм и критерии разрушения облоя, определены необходимые силы воздействия рабочих тел на облой и обеспечивающие их предельные скорости планетарного движения контейнеров, а также оптимальный состав загрузки.

3 Построены экспериментальные многофакторные модели, на основе которых можно оценить качество зачистной обработки и оптимизировать сочетание технологических параметров: скоростей планетарного движения контейнеров, количества хладагента, объема рабочих тел.

4 На основе результатов теоретических и экспериментальных исследований произведено динамическое моделирование процесса зачистной обработки методом конечных элементов и определены условия достижения критериев разрушения облоя, используемые при проектировании процесса.

Практическая ценность:

1 Применение разработанной системы проектирования и обеспечения качества процесса объемной низкотемпературной зачистной обработки полимерных деталей в контейнерах с планетарным вращением позволяет повысить производительность и обеспечить стабильность удаления облоя в партии деталей.

2 При назначении эффективных режимов и условий зачистной обработки в соответствии с разработанными методиками, использовании рекомендаций по оптимизации сочетаний технологических параметров и модернизации применяемого оборудования обеспечиваются заданные технические требования к качеству поверхностей полимерных деталей и уменьшается себестоимость обработки.

Реализация и внедрение результатов. Результаты исследований внедрены на ОАО «Пензенский арматурный завод» и ООО «Ладья». Применение механизированного удаления облоя позволило сократить время зачистной обработки полимерных деталей в 1,6–2 раза и дало суммарный экономический эффект в размере 310 тыс. руб.

Апробация работы. Основные положения и результаты диссертационной работы докладывались и обсуждались на международных и всероссийских научно-технических конференциях и симпозиумах: «Новые материалы, оборудование и технологии в промышленности» (Могилев, 2009), «Формообразование и обеспечение качества техногенных систем» (Пенза, 2009), «Проблемы автоматизации и управления в технических системах» (Пенза, 2011), «Ресурсы модернизации страны» (Пенза, 2011), «Системы проектирования, подготовки производства и управления проектами CAD/CAM/CAE/PDM» (Пенза, 2011), «Молодежь и наука: модернизация и инновационное развитие страны» (Пенза, 2011), IV Пензенской областной выставке научно-технического творчества студентов и молодых специалистов «Прогресс-2010» (Пенза, 2010), Областном конкурсе научно-технического творчества молодежи «Идея-2011» (Пенза, 2011), а также на научно-технических конференциях профессорско-преподавательского состава и студентов Пензенского государственного университета 2006–2011 гг.

Публикации. По теме диссертации опубликовано 13 статей (4 статьи без соавторов), из них 3 статьи в изданиях, рекомендованных ВАК РФ,

1 патент в соавторстве.

Структура и объем работы. Диссертация состоит из введения, пяти глав, заключения, списка литературы из 96 наименований и 4 приложений. Работа изложена на 137 страницах основного текста, содержит 78 рисунков и 10 таблиц. Общий объем диссертации – 204 страницы.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы работы, сформулирована цель исследований, приведены научная новизна, практическая ценность и основные положения, выносимые на защиту.

В первой главе проведен анализ причин возникновения облоя и основных методов зачистной обработки полимерных деталей.

Детали из полимерных материалов широко применяются в различных отраслях промышленности, их получают методами прессования или литья под давлением, при этом на деталях образуются излишки материала в виде облоя. Удаление облоя часто производят вручную или с помощью обрубочных штампов, поэтому трудоемкость зачистных операций полимерных деталей составляет в среднем 40 % от общей трудоемкости изготовления деталей.

Методы, применяемые для удаления облоя, по виду воздействия могут быть объединены в три группы: химические, термические и механические. Удаление облоя на деталях из полимерных материалов путем механического воздействия на него после предварительного охлаждения до хрупкого состояния в основном осуществляется с использованием установок для объемной обработки (галтовочных, центробежно-планетарных и вибрационных). К технологическим параметрам относятся: температура предварительного охлаждения деталей, режимы работы установок и время обработки.

Имеются работы, посвященные исследованию и конструкторско-технологическому обеспечению упомянутых способов обработки

(В. И. Юрченко, А. П. Бабичев, В. А. Хрульков, В. В. Тимофеев, И. Н. Макаров, А. С. Тельнов, А. П. Синотин, Р. И. Силин, М. А. Фетисов,

В. О. Трилисский). Однако предлагаемые способы или не обеспечивают высокую интенсивность обработки или достаточно сложны в реализации.

Метод зачистной обработки в контейнерах с планетарным вращением с возможностью утяжеления загрузки до 5g в поле инерционных сил является с точки зрения обеспечения высокой производительности наиболее эффективным. Известен способ обработки в контейнерах с планетарным вращением, при котором осуществляется непрерывная подача охлаждающего агента на протяжении всего технологического цикла в открытые контейнеры (А. М. Казюта). Однако широкое использование этого метода затруднено отсутствием достоверной информации о динамике изменения температур в объеме контейнера, времени цикла, достаточного для обработки партии деталей, количестве хладагента, необходимого для предварительного охлаждения загрузки, а также о диапазонах эффективных технологических режимов обработки. Не исследован механизм разрушения полимерного облоя при движении загрузки, характерном для контейнеров с планетарным вращением. Без решения этих задач невозможны оптимизация технологических режимов и достижение требуемого качества обработки.

Таким образом, проведенный анализ показал актуальность цели работы и необходимость решения поставленных в ней задач.

Во второй главе приведены результаты теоретических исследований, определены условия и критерии, выполнение которых обеспечивает качество обработки, разработаны методики определения эффективных технологических параметров.

Условия эффективного удаления облоя заключаются в следующем: материал облоя при охлаждении должен перейти в хрупкое состояние и оставаться в нем в течение всего цикла обработки при однократной загрузке хладагента; при механическом воздействии на участок облоя в его основании должно возникнуть напряжение, превышающее напряжение, необходимое для разрушения полимерного материала в охрупченном состоянии; силы воздействия рабочего тела на деталь должны быть достаточны для разрушения облоя, но не должны приводить к разрушению или повреждению детали.

Выявлено, что для низкотемпературного разрушения облоя полимерных деталей оптимален каскадный режим движения загрузки в контейнерах, при котором вероятность повреждения самой детали минимальна.

Установлен механизм разрушения облоя и выбран соответствующий критерий, разработанный на основе теории прочности. Принята гипотеза, что при воздействии на облой рабочего тела со скоростью ш и силой Р, достаточной для создания в его основании напряжения, превышающего предел прочности охрупченного полимерного материала, образуется микротрещина. При этом изменяется распределение напряжений по прилегающим участкам и возможен хрупкий скол участка облоя, если кинетическая энергия шара превышает энергию, необходимую для роста трещины. В случае, когда первичное воздействие не приводит к сколу, то сформированная микротрещина служит зародышем магистральной трещины, образующейся при последующих воздействиях.

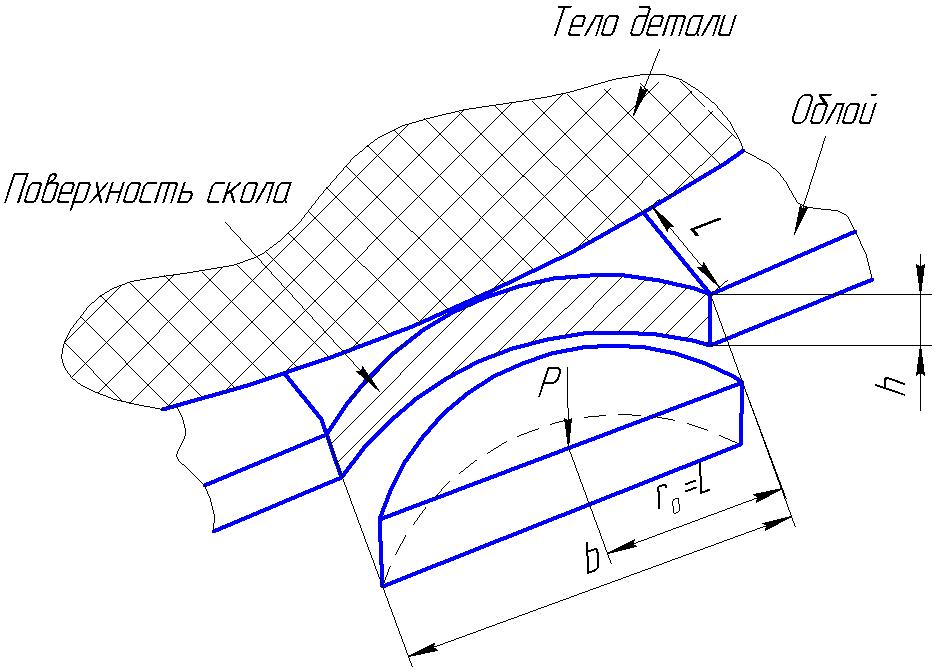

На основе анализа формы шлама, остающегося после зачистной операции, деформированный участок облоя представляется в виде сегмента, на свободный конец которого действует сила Р (рисунок 1). Размеры сегмента определяются шириной b, средней толщиной h и длиной L облоя.

Рисунок 1 – Схема для расчета напряжения в основании облоя

Напряжение, возникающее на дуге скола, далее считалось равным (при

L = r0 = b/2)

![]() . (1)

. (1)

При выполнении условия ![]() (где р – напряжение разрушения для охрупченного полимерного материала) можно сделать вывод о разрушении облоя или появлении микротрещины.

(где р – напряжение разрушения для охрупченного полимерного материала) можно сделать вывод о разрушении облоя или появлении микротрещины.

Для расчета напряжений в дальнейшем использовался метод конечных элементов, подтвердивший допустимость использованного вышеописанного механизма.

Сформулирован энергетический критерий разрушения облоя:

![]() >

>![]() , (2)

, (2)

где ![]() =

= – энергия удара металлического наполнителя (mш – масса рабочего тела; u – коэффициент утяжеления; ш – скорость рабочего тела);

– энергия удара металлического наполнителя (mш – масса рабочего тела; u – коэффициент утяжеления; ш – скорость рабочего тела); ![]() – энергия деформации, запасаемая в сегменте облоя до достижения разрушающего напряжения.

– энергия деформации, запасаемая в сегменте облоя до достижения разрушающего напряжения.

Данные критерии используются при оценке результатов моделирования в среде конечных элементов. Если хотя бы в одном узле сетки конечных элементов > р, то считается, что трещина зарождается. Энергетический критерий (2) определяет возможность развития трещины до размеров, достаточных для скола облоя.

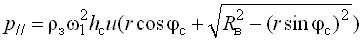

Сила воздействия отдельного рабочего тела на деталь определяется при анализе движения рабочей загрузки (рисунок 2) по формуле

![]() , (3)

, (3)

где rш – радиус рабочего тела.

Статическое давление загрузки на поверхность детали, параллельную поверхности сегмента загрузки, составляет

, (4)

, (4)

где з – насыпная плотность рабочей загрузки; 1 – угловая скорость водила; hc – высота сегмента загрузки; r – радиус контейнера; с – величина угла, определяющего смещение центра масс уплотненной загрузки; ![]() – коэффициент утяжеления (Rв – радиус водила, g – ускорение свободного падения).

– коэффициент утяжеления (Rв – радиус водила, g – ускорение свободного падения).

Рисунок 2 – Схема обработки в контейнере с планетарным вращением

Максимальные статическое и динамическое давления загрузки на поверхность детали, перпендикулярную поверхности сегмента загрузки, равны

![]() ,

,  (5)

(5)

где l – длина сегмента загрузки.

Зависимости (3), (4) и (5) позволяют назначить эффективные режимы центробежно-планетарной обработки для стабильного удаления облоя.

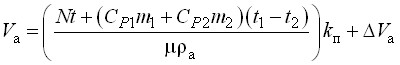

Разработана методика определения количества хладагента, необходимого для обеспечения цикла обработки при условии охлаждения до требуемой температуры стенок контейнера, деталей и рабочих тел загрузки,

а также предотвращения недопустимого повышения температуры вследствие тепловыделения при обработке.

В итоге объем хладагента может быть определен по зависимости

, (6)

, (6)

где N – мощность, необходимая для уплотнения и пересыпания рабочей загрузки при планетарном вращении контейнера; t – длительность цикла обработки; m1 и m2 – масса обрабатываемых деталей и рабочих тел, соответственно; CP1 и CP2 – удельная теплоемкость материала обрабатываемых деталей и рабочих тел соответственно; t1 и t2 – температура окружающей среды и температура охрупчивания обрабатываемого материала деталей соответственно; – теплота парообразования жидкого азота; а – плотность жидкого азота; kп – поправочный коэффициент (kп = 1,05–1,1); Va – дополнительный объем жидкого азота, необходимый для охлаждения внутренней полимерной облицовки и стального корпуса контейнера.

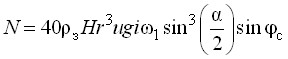

Требуемая мощность равна

, (7)

, (7)

где Н – высота контейнера; i – передаточное отношение привода контейнера; – величина центрального угла уплотненного сегмента загрузки в поперечном сечении цилиндрического контейнера.

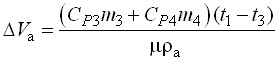

Значение Va находится по формуле

, (8)

, (8)

где CP3 и CP4 – удельная теплоемкость полимерной облицовки контейнера и удельная теплоемкость материала стенок контейнера соответственно;

m3 и m4 – масса полимерной облицовки контейнера и масса стального контейнера соответственно; t3 – температура наружной стенки контейнера.

Для стабильного обеспечения прогнозируемого режима движения смещающего слоя в сочетании с перемещением загрузки вдоль оси контейнера предложено на внутренней поверхности контейнера разместить ребра с определенными геометрическими параметрами.

Величину угла 1 назначают в зависимости от физико-механических характеристик материала ребра (рисунок 3). Окружной шаг S ребер зависит от формы и размеров рабочих тел:

S ![]() (Dпр + hр tg1)k1, (9)

(Dпр + hр tg1)k1, (9)

где k1 = 1,1…1,15 – коэффициент, учитывающий рассеяние размеров рабочих тел Dпр загрузки контейнера.

Рисунок 3 – Схема взаимодействия рабочих тел

со стенкой и ребрами контейнера

Моделирование процесса движения рабочей загрузки в среде NASTRAN подтвердило выявленный механизм взаимодействия рабочих тел со стенкой контейнера при его планетарном вращении и позволило разработать конструкцию ребер.

В третьей главе приведены методика и результаты экспериментальных исследований влияния отдельных технологических факторов на количество годных, разрушенных и дефектных деталей. Обрабатывались детали различной жесткости.

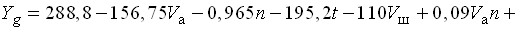

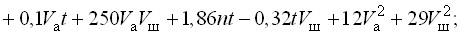

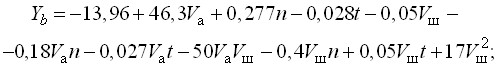

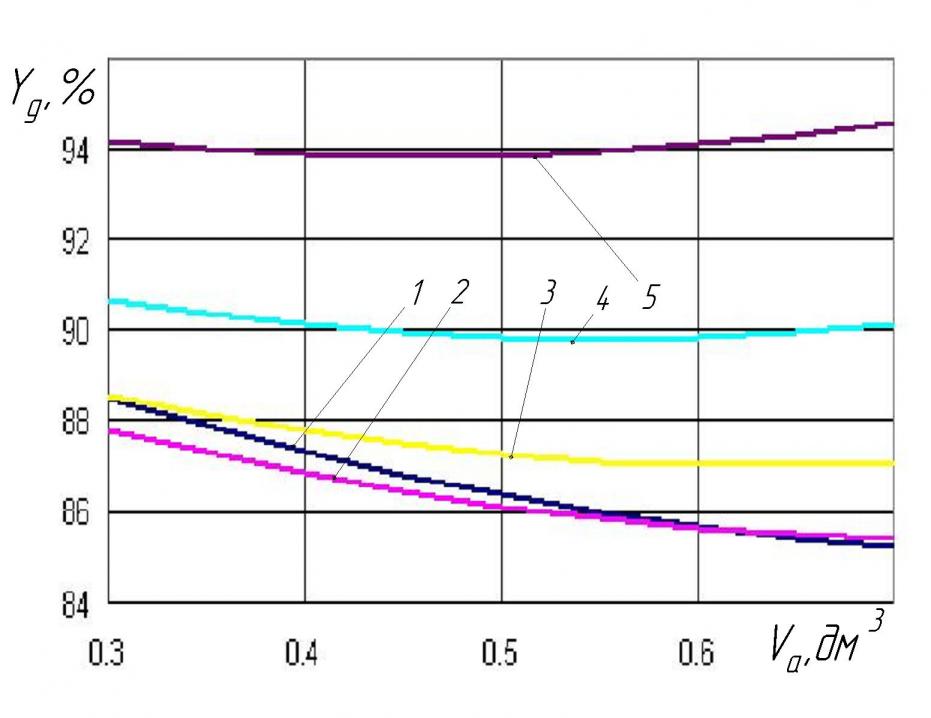

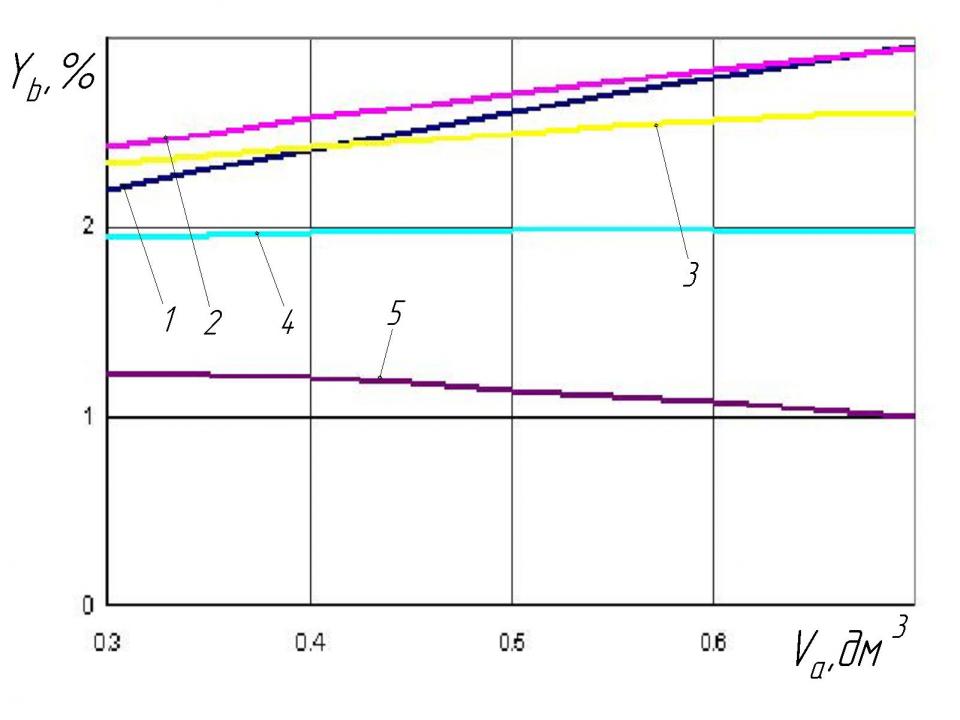

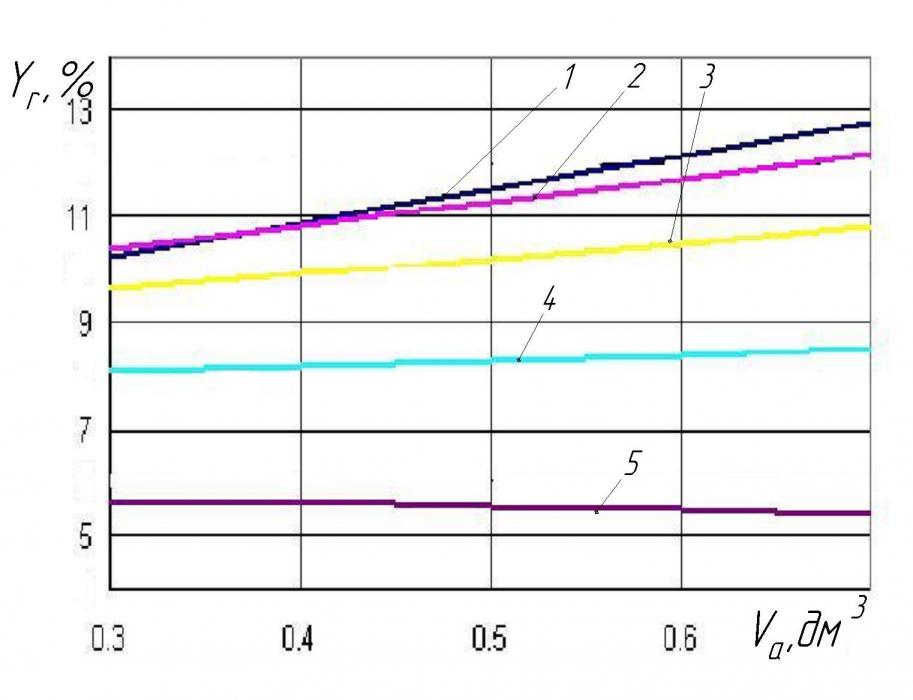

В частности, для заготовки из двух колец 25 мм и 10 мм, соединенных между собой облоем (рисунок 4), после обработки экспериментальных данных получены регрессионные модели (n – частота вращения водила; t – время обработки; Vш – объем рабочих тел):

– для годных деталей:

(10)

(10)

– для разрушенных деталей:

(11)

(11)

– для дефектных (необработанных) деталей:

(12)

а) б)

Рисунок 4 – Заготовка и обработанное кольцо 25 мм (а);

заготовка и обработанное кольцо 10 мм (б)

На рисунке 5 показаны зависимости, построенные по соотношениям (10), (11) и (12).

При времени обработки, составляющем 22–45 с, происходит сравнительно небольшое количество взаимодействий, что обусловливает снижение числа годных деталей в партии и большое количество необработанных деталей. При малом времени цикла количество жидкого азота, используемого в соответствии с планом эксперимента, достаточно для сохранения требуемой температуры в контейнере, что подтверждается теоретическим расчетом.

Увеличение объема сверх расчетного играет негативную роль, поскольку наличие жидкой фазы в загрузке приводит к некоторому уменьшению усилий ударных контактных взаимодействий. При времени обработки, составляющем 90–120 с, количество единичных взаимодействий велико, поэтому процент дефектных деталей снижается. Однако при длительном цикле необходимо увеличение количества жидкого азота (до расчетного значения) для сохранения температуры охрупчивания внутри контейнера. Число разрушенных деталей составляет 1–3 %. В результате оптимизации полученных моделей для данной группы деталей найдены эффективные диапазоны технологических режимов обработки: Va = 0,6–0,7 дм3;

n = 105–110 мин–1; t = 70–80 с; Vш = 0,45–0,5 дм3. Аналогичным образом найдены оптимальные диапазоны режимов для деталей различной жесткости.

а) б)

в)

В итоге установлено, что количество рабочих тел в объеме загрузки должно составлять 30–50 % от объема деталей, причем граничным условием является возможность загрузки необходимого для охлаждения количества азота. Время цикла, достаточное для обработки партии деталей в загрузке, составляет 70–110 с в зависимости от параметров облоя и конструктивных особенностей деталей.

Поле инерционных сил с напряженностью 1,9–2,5g, обеспечиваемое планетарным движением контейнера, достаточно для проведения интенсивной зачистной обработки. Высокая стабильность процесса обработки подтверждается выходом годных деталей в партии, который составляет не менее 97 %.

Подбор частоты вращения водила и объема рабочих тел позволяет при обработке полностью разрушить детали с производственными дефектами и использовать предлагаемую технологию как метод выбраковки дефектных изделий.

В четвертой главе проведено исследование процесса разрушения охрупченного облоя при обработке полимерных деталей в контейнерах методом конечных элементов (МКЭ), приведена методика моделирования динамического взаимодействия рабочего тела и полимерной детали с облоем для определения рациональных технологических параметров обработки в контейнерах с планетарным вращением.

Проведенный конечно-элементный анализ контактного взаимодействия полимерной детали с металлическим наполнителем в системе ANSYS LS-DYNA (рисунок 6) показал возможность прогнозирования результатов низкотемпературной обработки.

Рисунок 6 – Распределение напряжений

в зоне контакта (по Вон-Мизесу)

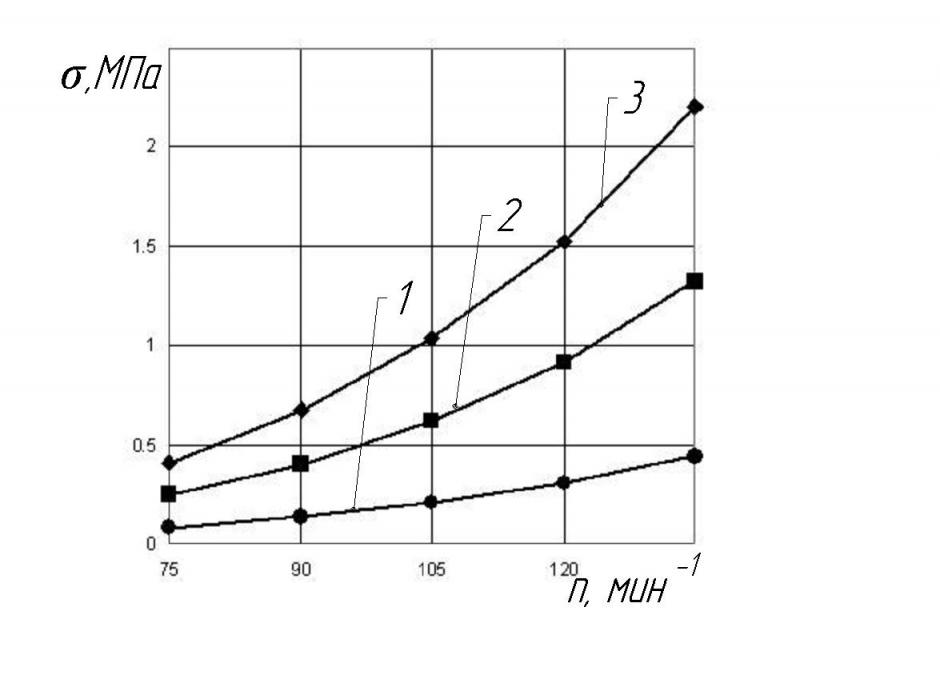

На рисунке 7 показаны зависимости напряжений в основании облоя от частоты вращения контейнеров для деталей, находящихся в разных местах загрузки и, следовательно, испытывающих различное давление, полученные по теоретическим зависимостям (1), (3) и при моделировании.

Зависимости имеют однотипный характер и имеют удовлетворительную для практического применения сходимость (максимальное расхождение составляет 10,5 %). Значения напряжений (для деталей, находящихся в центре сегмента загрузки и у стенок контейнера) сопоставимы с напряжениями разрушения облоя. В частности, напряжение разрушения для охрупченной резины на основе каучука СКН-26, определенное экспериментально на оригинальном стенде, составило 0,65 ± 0,04 МПа.

а) б)

Рисунок 7 – Напряжения в основании облоя, определенные по теоретическим

зависимостям (а) и в результате моделирования МКЭ (б): 1 – для детали,

находящейся у поверхности сегмента рабочей загрузки; 2 – для детали,

находящейся в центре сегмента; 3 – для детали, находящейся у стенки контейнера

Таким образом, моделирование процесса обработки МКЭ позволяет назначать рациональные технологические режимы, не проводя трудоемких экспериментальных исследований.

В пятой главе приведена система проектирования технологического процесса зачистной обработки, описаны конструктивные изменения промышленного образца центробежно-планетарной установки, даны рекомендации по назначению эффективных режимов обработки.

Комплексное и рациональное обеспечение качества обработки полимерных деталей может быть достигнуто только на основе системного подхода. Разработана система проектирования технологического процесса обработки полимерных деталей, алгоритм реализации которой приведен на рисунке 8. В системе предусмотрено несколько оптимизационных циклов для обеспечения стабильности и производительности процесса разрушения облоя, уменьшения уровня дефектности.

Рисунок 8 – Алгоритм реализации системы проектирования

процесса зачистной обработки

В процессе исследований был разработан способ зачистной обработки деталей из полимерных материалов с дозированной загрузкой хладагента, на который подана заявка на получение патента на изобретение.

Новая технология внедрена для обработки резино-технических изделий на ОАО «Пензенский арматурный завод» и промышленном предприятии ООО «Ладья». За счет механизации и назначения эффективных режимов зачистной обработки повышается производительность труда

и снижается уровень брака. Годовой экономический эффект составил

310 тыс. руб.

В приложениях приведены промежуточные результаты экспериментов, оптимизации и моделирования методом конечных элементов, фотографии поверхности обрабатываемых деталей и акты о внедрении результатов работы.

Основные результаты и выводы

1 Выявлены условия эффективной реализации процесса удаления облоя с полимерных деталей при объемной зачистной обработке в контейнерах с планетарным вращением. Описан механизм разрушения облоя и установлена аналитическая взаимосвязь критериев разрушения, параметров облоя и динамических характеристик контактного взаимодействия рабочих тел и деталей при обработке, позволяющая назначать эффективные режимы зачистной обработки.

2 Разработана методика определения количества хладагента, скорости планетарного движения контейнеров, обеспечивающих эффективную обработку. Установлено, что необходимое для цикла обработки количество хладагента зависит от объема и состава загрузки, длительности цикла и динамических характеристик процесса.

3 Проведены экспериментальные исследования влияния отдельных технологических факторов на количество годных, разрушенных и дефектных деталей при зачистной обработке. В результате оптимизации полученных моделей найдены эффективные диапазоны технологических режимов обработки для различных групп деталей. Поле инерционных сил с напряженностью 1,9–2,5g, обеспечиваемое планетарным движением контейнера, достаточно для проведения интенсивной зачистной обработки. Установлено, что количество рабочих тел в объеме загрузки должно составлять

30–50 % от объема деталей. Экспериментальные данные подтверждают результаты теоретических исследований и соответствуют данным, полученным моделированием МКЭ.

4 Установлено, что среди существующих методов зачистная обработка в контейнерах с планетарным вращением наиболее производительна, время цикла составляет 70–110 с в зависимости от параметров облоя и конструктивных особенностей деталей, причем наименьшее время цикла достигается при оптимальном сочетании технологических режимов. Высокая стабильность процесса обработки подтверждается выходом годных деталей в партии, который составляет не менее 97 %.

5 Разработана методика моделирования контактного взаимодействия рабочего тела и полимерной детали методом конечных элементов, которая позволяет прогнозировать результаты и определять рациональные технологические режимы процесса обработки без проведения дорогостоящих экспериментов.

6 Предложена новая конструкция контейнеров для зачистной обработки, внутренняя поверхность которых выполняется ребристой для предотвращения проскальзывания рабочих тел относительно стенки контейнера и обеспечения перемещения загрузки вдоль оси контейнера. Найдены оптимальные конструктивные параметры ребер.

7 Разработана и апробирована система проектирования и обеспечения качества технологического процесса объемной низкотемпературной зачистной обработки полимерных деталей в контейнерах с планетарным вращением.

8 Результаты исследований подтвердили технико-экономическую эффективность зачистной обработки полимерных деталей в контейнерах с планетарным вращением и внедрены в ОАО «Пензенский арматурный завод» и ООО «Ладья». Применение механизированного удаления облоя позволило получить экономический эффект в размере 310 тыс. руб.

ОСНОВНЫЕ ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИИ

Публикации в изданиях, рекомендованных ВАК

1 Зверовщиков, Е. А. Повышение эффективности объемной центробежной отделочно-упрочняющей обработки деталей в контейнерах с планетарным вращением / В. З. Зверовщиков, А. Е. Зверовщиков,

Е. А. Зверовщиков // Упрочняющие технологии и покрытия. – 2007. –

№ 12. – С. 3–10.

2 Зверовщиков, Е. А. О разрушении облоя на полимерных деталях при низкотемпературной центробежно-планетарной обработке / И. И. Воячек,

А. Е. Зверовщиков, Е. А. Зверовщиков // Известия вузов. Поволжский регион. Технические науки. – 2011. – № 2. – С. 141–149.

3 Зверовщиков, Е. А. Совершенствование технологии отделочно-зачистной обработки полимерных деталей в контейнерах с планетарным вращением / И. И. Воячек, А. Е. Зверовщиков, Е. А. Зверовщиков // Ремонт, модернизация, восстановление. – 2011. – № 10. – С. 43–49.

Публикации в других изданиях

4 Зверовщиков, Е. А. Исследование технологических режимов обработки при удалении грата с полимерных деталей в низкотемпературной среде / Е. А. Зверовщиков // Формообразование и обеспечение качества техногенных систем : сб. ст. I Междунар. науч.-практ. конф. – Пенза : Приволжский дом знаний, 2009. – С. 33–36.

5 Зверовщиков, Е. А. Моделирование процесса низкотемпературного разрушения облоя на деталях из полимерных материалов / Е. А. Зверовщиков // Новые материалы, оборудование и технологии в промышленности : сб. ст. Междунар. науч.-практ. конф. – Могилев : РБУ, 2009. – С. 17.

6 Зверовщиков, Е. А. Удаление облоя с резинотехнических изделий в центробежных установках при охлаждении жидким азотом / Е. А. Зверовщиков // Проблемы автоматизации и управления в технических системах : тр. Междунар. науч.-техн. конф. : в 2 т. – Пенза : Изд-во ПГУ, 2011. –

Т. 2. – С. 156–159.

7 Зверовщиков, Е. А. Новый способ зачистки полимерных материалов / Е. А. Зверовщиков // Молодежь и наука: модернизация и инновационное развитие страны : науч. электр. изд. сб. ст. Междунар. науч.-практ. конф. – Пенза : Приволжский дом знаний, 2011. – С. 351–352.

8 Зверовщиков, Е. А. Моделирование разрушения облоя на полимерных деталях при низкотемпературной центробежной обработке /

И. И. Воячек, А. Е. Зверовщиков, Е. А. Зверовщиков // Системы проектирования, моделирования, подготовки производства и управления проектами CAD/CAM/CAE/PDM : сб. ст. V Междунар. науч.-практ. конф. – Пенза : Приволжский дом знаний, 2011. – С. 7–10.

9 Зверовщиков, Е. А. Моделирование центробежной обработки поверхностей деталей гранулированными средами / В. З. Зверовщиков, А. Е Зверовщиков, Е. А. Зверовщиков, Д. И. Товстун // Системы проектирования, моделирования, подготовки производства и управления проектами CAD/CAM/CAE/PDM : сб. ст. V Междунар. науч.-практ. конф. – Пенза : Приволжский дом знаний, 2011. – С. 23–25.

10 Зверовщиков, Е. А Экономический аспект модернизации способа низкотемпературной объемной обработки полимерных материалов /

И. И. Воячек, А. Е. Зверовщиков, Е. А. Зверовщиков // Ресурсы модернизации страны : сб. ст. Междунар. науч.-практ. конф. – Пенза : Приволжский дом знаний, 2011. – С. 66–68.

11 Зверовщиков, Е. А. Оценка макроформы рабочего тела для объемной обработки / Е. А. Зверовщиков, А. В. Понукалин // Новые материалы, оборудование и технологии в промышленности : сб. ст. Междунар. науч.-практ. конф. – Могилев : РБУ, 2009. – С. 27.

12 Зверовщиков, Е. А. Исследование процесса обработки полимерных деталей в криогенной среде [Электронный ресурс] / С. А. Нестеров,

Е. А. Зверовщиков // XIX науч.-техн. конф. ППС : сб. науч. тр. – Науч. электр. изд. – Пенза : Изд-во ПГУ, 2008. – С. 3–7.

13 Зверовщиков, Е. А. Характеристики поверхности абразивного рабочего тела для моделирования объемной центробежно-планетарной обработки в САЕ системах / А. Е. Зверовщиков, Е. А. Зверовщиков, А. В. Понукалин, Н. А. Миронычев // Системы проектирования, моделирования, подготовки производства и управления проектами CAD/CAM/CAE/PDM : сб. ст. V Междунар. науч.-практ. конф. – Пенза : Приволжский дом знаний, 2011. – С. 29–32.

14 Пат. 2218262 Российская Федерация МПК 6 В 24 В 31/10. Способ камерной абразивной обработки и устройство для его осуществления / Зверовщиков Е. А., Зверовщиков А. Е., Зверовщиков В. З., заявитель и патентообладатель Пензенский гос. ун-т. – № 2003116828/12 ; заявл. 04.06.2003 ; опубл. 27.04.2004, Бюл. № 19. – 2 с.

15 Заявка на выдачу патента на изобретение № 2011114456 МПК 7 В 29 С 37/02. Способ зачистки деталей из полимерных материалов / Зверовщиков В. З., Зверовщиков А. Е., Зверовщиков Е. А. – № 2011114456/05 ; заявл. 13.04.2011.

Научное издание

ЗВЕРОВЩИКОВ Евгений Александрович

СОВЕРШЕНСТВОВАНИЕ ЗАЧИСТНОЙ ОБРАБОТКИ ПОЛИМЕРНЫХ ДЕТАЛЕЙ В КОНТЕЙНЕРАХ С ПЛАНЕТАРНЫМ ВРАЩЕНИЕМ

Специальность 05.02.08 – Технология машиностроения

Подписано в печать 23.11.2011. Формат 60841/16.

Усл. печ. л. 1,16.

Заказ № 713. Тираж 100.

Пенза, Красная, 40, Издательство ПГУ

Тел./факс: (8412) 56-47-33; e-mail: [email protected]