Исследование рабочих процессов и разработка современных криогенных технологий в производстве криптона и ксенона

на правах рукописи

Савинов Михаил Юрьевич

ИССЛЕДОВАНИЕ РАБОЧИХ ПРОЦЕССОВ И РАЗРАБОТКА

СОВРЕМЕННЫХ КРИОГЕННЫХ ТЕХНОЛОГИЙ В

ПРОИЗВОДСТВЕ КРИПТОНА И КСЕНОНА

Специальность 05.04.03 – Машины и аппараты, процессы холодильной и криогенной техники, систем кондиционирования и жизнеобеспечения

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Санкт-Петербург - 2008

Работа выполнена в Московском государственном техническом университете им. Н.Э. Баумана на кафедре Э-4 «Холодильной и криогенной техники, систем кондиционирования и жизнеобеспечения»

Научный консультант: доктор технических наук, профессор

Архаров Алексей Михайлович

Официальные оппоненты: доктор технических наук, профессор

Иванов Владислав Иванович

доктор технических наук, профессор

Пеньков Максим Михайлович

доктор технических наук, профессор

Иванов Борис Александрович

Ведущая организация: ОАО «Гелиймаш», г.Москва

Защита диссертации состоится « 21 » января 2009 г. в 1400 часов на заседании диссертационного Совета Д.212.234.01 в Санкт-Петербургском государственном университете низкотемпературных и пищевых технологий, 191002, Санкт-Петербург, ул. Ломоносова, 9, СПбГУНиПТ, тел./факс 8 (812) 315-30-15

С диссертацией можно ознакомиться в библиотеке университета

Автореферат разослан «____»______________2008 г.

Ученый секретарь диссертационного совета

доктор технических наук, профессор Тимофеевский Л.С.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. Тяжелые инертные газы криптон и ксенон как физические элементы были открыты в конце ХIХ века методами спектрального анализа при фракционированном испарении жидкого воздуха. Атмосферный воздух до настоящего времени является основным источником их промышленного производства, начало которого можно датировать 1938-м годом, когда фирмами Linde, Vereinigten Gluhlampen Elektrizitate и Air Liquide были созданы установки для прямого извлечения криптона и ксенона из воздуха в Венгрии и Франции. Производительность каждой из этих установок не превышала 250 нм3 (Kr+Xe) в год, а удельные затраты электроэнергии составляли около 40000 кВт·ч/нм3 (Kr+Xe). Последовавшее в дальнейшем развитие техники воздухоразделения привело к преобладанию концепции комплексного разделения воздуха, когда основными продуктами являются О2 и N2, а группа инертных газов производится как дополнительные продукты. Необходимо отметить, что процессы извлечения Kr и Xe из воздуха напрямую связаны с процессами концентрирования углеводородов в жидком О2 и лимитируются условиями взрывобезопасной эксплуатации ВРУ. Тем не менее основные принципы организации технологических процессов получения первичного криптонового концентрата (ПКК) и дальнейшего извлечения Kr-Xe смеси (ККС) оставались практически неизменными и требовали своего развития и оптимизации.

Состав атмосферного воздуха, при его рассмотрении как источника криптона и ксенона, в последние десятилетия претерпевает существенные изменения. Воздух загрязняется не только традиционными примесями (СO2, CO и т.п.), но и специфическими микропримесями синтезированных газов, таких как CF4, C2F6, SF6 и др., которые концентрируются в ПКК и ККС.

В общей номенклатуре технических газов Kr и Xe всегда занимали особое положение ввиду малых объемов их производства и высокой стоимости. Тем не менее они все больше используются как в традиционных областях своего применения (электроламповая, электронная промышленности и пр.), так и в новых наукоемких технологиях, таких как производство плазменных панелей (PDP) и полупроводников, космической технике, ядерной промышленности, строительных технологиях, медицине, что определяет растущий спрос на Kr и Xe и необходимость опережающего роста их производства по отношению к темпам увеличения объемов переработки воздуха. Поэтому актуальной является задача повышения коэффициента извлечения Kr и Xe как на действующих производствах, так и при проектировании новых установок. Помимо этого, актуальной становится проблема получения тяжелых инертных газов на ВРУ, не оснащенных узлами первичного концентрирования криптона.

Новые сферы потребления предъявляют более высокие требования к качеству газов, что определяет необходимость поиска и исследования новых технологических и схемных решений для получения Kr и Xe высокой (99,999 % об.) и особо высокой (99,99995 % об.) чистоты, что невозможно без проведения комплекса научно-исследовательских работ. Необходимо отметить, что в открытой печати информация по этой проблеме крайне ограничена.

Исследования, проведенные в рамках настоящей диссертационной работы, являются продолжением и развитием работ С.Д.Глухова, Н.Боранбаева, А.В. Шевцова, К.Е.Тчанниковой, А.М.Поминова, проводившихся на кафедре Э-4 «Холодильной и криогенной техники, систем кондиционирования и жизнеобеспечения» МГТУ им. Н.Э. Баумана с начала 70-х годов под руководством профессоров И.В.Марфениной и А.М.Архарова. Также автор опирался на работы В.И.Файнштейна, А.С.Бронштейна, Л.Б.Лебедева, В.Б.Воротынцева, посвященые вопросам обеспечения взрывобезопасности ВРУ, исследования распределения высококипящих примесей при ректификации воздуха и экспериментального определения задержки криптона в регенераторах ВРУ, и работы Е.И. Борзенко, Л.А. Акулова, С.С. Будневича и других авторов, посвященных вопросам получения О2, N2, Ar особо высокой чистоты методами ректификации.

Целью работы является исследование и развитие традиционных и создание новых промышленных технологий получения криптон-ксенон содержащих смесей на ВРУ; разработка новых универсальных технологий производства криптона и ксенона высокой и особо высокой чистоты из многокомпонентных смесей и создание опытно-промышленных установок.

В соответствии с поставленной целью в работе рассмотрены и решены следующие задачи:

1. Расчетное и экспериментальное исследование распределения Kr и Xe в аппаратах ВРУ низкого давления и выработка рекомендаций по оптимизации конструктивных решений и технологических параметров ВРУ.

2. Исследование процессов тепломассообмена применительно к созданию адсорбционной технологии получения ксеноносодержащих смесей.

3. Разработка высокоэффективной технологии и создание взрывобезопасных установок для переработки первичного криптонового концентрата.

4. Исследование парожидкостного равновесия смесей Kr-CF4, Kr-Xe, Xe-C2F6 в области разбавленных растворов.

5. Исследование процессов массопередачи в насадочных колоннах при концентрировании Kr и Xe из многокомпонентных смесей методами низкотемпературной ректификации.

6. Разработка структуры узлов ректификации установок для производства из многокомпонентных смесей продуктов разделения особо высокой чистоты с максимальными коэффициентами извлечения.

7. Разработка технологии и создание универсальной установки для получения криптона и ксенона особо высокой чистоты из многокомпонентных смесей, содержащих в своем составе тяжелые инертные газы.

Научная новизна работы.

1. Получены новые экспериментальные данные по задержке криптона и ксенона в регенераторах, в газовых и жидкостных адсорберах, в двухслойных адсорберах БКО современных ВРУ низкого давления, предложены меры по снижению потерь целевых компонентов в аппаратах узлов очистки.

2. Получены расчетные значения общих потерь по Kr и Xe для основных типов крупных ВРУ и предложены способы снижения потерь тяжелых инертных газов на стадиях их концентрирования.

3. Получены новые экспериментальные данные о гидравлическом сопротивлении, задержке жидкости, «захлебывании» вертикального противоточного течения Kr–Xe содержащих смесей на спирально-призматических насадках. Получены соотношения для расчета удельного гидравлического сопротивления и величины задержки жидкости.

4. Получены новые данные о величине движущей силы и кинетике процесса массопередачи при разделении разбавленных растворов Хе в Kr, CF4 в Kr, C2F6 в Хе, О2 и N2 в Kr в колоннах со спирально-призматическими насадками и криптона в кислороде в колонне с регулярной насадкой К-600 производства ОАО «Криогенмаш». Показано, что высота теоретической ступени контакта существенно увеличивается в области микроконцентраций компонентов.

5. Впервые получены экспериментальные интегральные характеристики процесса теплообмена в конденсаторах-испарителях с промежуточным хладоносителем при температурных напорах 3550 К в условиях конденсации Kr и кипения хладагента (азота) при давлении, близком к атмосферному.

6. Впервые показана возможность практической реализации методов непрерывной ректификации при разделении смесей Kr-CF4, Xe-C2F6 и экспериментально исследованы характеристики процессов разделения на нерегулярных спирально-призматических насадках. Установлено, что в области разбавленных растворов смесь Xe-C2F6 является азеотропной.

7. Предложена структура построения узлов ректификации установок для производства из многокомпонентных смесей продуктов разделения особо высокой чистоты с максимальными коэффициентами извлечения, не зависящими от чистоты целевых компонентов. Получено соотношение для определения количества массообменных аппаратов таких установок.

8. Впервые получены экспериментальные данные по фазовому равновесию смеси Kr-CF4, Kr-Xe в области разбавленных растворов.

9. Получены новые экспериментальные данные по адсорбции ксенона (в микроконцентрациях) из O2-Xe смеси при температурах 95140 К. Предложена расчетная зависимость времени защитного действия адсорбционного слоя силикагеля по ксенону от параметров технологического процесса.

Практическая ценность и реализация результатов работы.

1. Установлены источники потерь криптона и ксенона во всех узлах ВРУ на основе предложенной структурной классификации установок низкого давления. Получены данные о технологически достижимых коэффициентах извлечения тяжелых инертных газов для различных схем ВРУ.

2. Предложена методика расчета процессов концентрирования высококипящих примесей в кислороде применительно к аппаратам универсальной схемы узла получения ПКК. Получены результаты анализа взаимовлияния параметров работы отдельных аппаратов с точки зрения повышения выхода тяжелых инертных газов из ВРУ с обеспечением условий их безопасной эксплуатации при повышенном содержании углеводородов в перерабатываемом воздухе.

3. Доказана возможность получения ксеноносодержащих смесей из блоков разделения воздуха, не оснащенных узлами первичного концентрирования криптона.

4. Создан стенд для исследования парожидкостного равновесия смесей, в том числе, в области разбавленных растворов компонентов.

5. Создан стенд для исследования динамики адсорбции в изотермических условиях в диапазонах температур 55300 К и давлений 0,1015,0 МПа.

6. Получены новые данные о каталитическом окислении углеводородов в O2-Kr-Xe, Kr-Xe, Xe-N2 смесях в диапазоне изменения концентраций углеводородов от 3·10-4 до 3,5 % моль. при давлении смесей от 0,15 МПа до 1,2 МПа. Предложены новые схемы организации процессов каталитического окисления.

7. Получены новые экспериментальные данные о величине коэффициента распределения C2F6 в Xe при ректификации в области разбавленного раствора.

8. Разработана технология и создана серия установок Х-0,06 для производства Хе-N2 смеси на ВРУ, в том числе, не оснащенных узлами первичного концентрирования криптона.

9. Разработана технология и создана серия высокоэффективных промышленных установок «Хром-3» для получения ККС, на 2540 % превосходящая по эффективности аналоги УСК-1М и УСК-0,45.

10. Разработана технология и создана универсальная установка «Хром-5» для получения Kr и Xe особо высокой чистоты (более 99,99995 % мол.) из Kr-Xe, Xe-N2 и иных смесей, содержащих в своем составе тяжелые инертные газы.

На защиту выносятся следующие положения.

1. Результаты экспериментальных исследований задержки тяжелых инертных газов в аппаратах узлов очистки и аналитических исследований по распределению криптона, ксенона и метана в массообменных аппаратах основных типов ВРУ низкого давления, способы снижения потерь тяжелых инертных газов при их концентрировании в узлах очистки и ректификации.

2. Способ получения ксеноносодержащих смесей на ВРУ, не оснащенных узлами первичного концентрирования криптона.

3. Результаты экспериментальных исследований динамики адсорбции ксенона (в микроконцентрациях) из O2-Xe смеси. Методика расчета зависимости времени защитного действия адсорбционного слоя силикагеля по ксенону от конструктивных и технологических параметров.

4. Результаты экспериментальных исследований гидравлического сопротивления, задержки жидкости, «захлебывания» вертикального противоточного течения Kr–Xe содержащих смесей в спирально-призматических насадках.

5. Результаты экспериментальных исследований величины движущей силы и кинетики процессов массопередачи при разделении разбавленных растворов Xe в Kr, CF4 в Kr, C2F6 в Хе, О2 и N2 в Kr в колоннах со спирально-призматическими насадками и криптона в кислороде в колонне с регулярной насадкой К-600 производства ОАО «Криогенмаш».

6. Результаты экспериментальных исследований интегральных характеристик теплообмена в конденсаторах-испарителях с промежуточным хладоносителем при температурных напорах 3550 К в условиях конденсации Kr и кипения хладагента под давлением, близким к атмосферному.

7. Способ исследования парожидкостного равновесия смесей, в том числе, в области низких концентраций компонентов. Результаты экспериментальных исследований фазового равновесия смесей Kr-CF4, Kr-Xe в области разбавленных растворов. Экспериментальные данные о величине коэффициента распределения C2F6 в Xe при ректификации в области разбавленного раствора.

8. Методология построения узлов ректификации установок для производства из многокомпонентных смесей продуктов разделения особо высокой чистоты с максимальными коэффициентами извлечения, не зависящими от чистоты целевых компонентов. Соотношение для определения количества массообменных аппаратов таких установок.

9. Технологические схемы установок для получения Хе-N2, Kr-Xe смесей, а также для получения криптона и ксенона особо высокой чистоты.

Апробация работы. Основные результаты работы докладывались и обсуждались на международных конференциях «Cryogenics» (Прага, Чехия, 1998, 2000 гг.); 17-й международной конференции по криогенной технике (ICEC17) (Бермаф, Великобритания, 1998 г.); ХIХ конгрессе Международного Института Холода (IIR) (Гаага, Нидерланды, 1995 г.); ХХ конгрессе Международного института холода (IIR) (Сидней, Австралия, 1999 г.); ХХII конгрессе Международного института холода (IIR) (Пекин, Китай, 2007 г.); научных семинарах в Московском Государственном Техническом Университете им. Н.Э.Баумана на кафедре «Холодильной и криогенной техники, систем кондиционирования и жизнеобеспечения» в течение 1995-2008 гг.

Публикации. По теме диссертационной работы опубликовано 56 печатных работ. 16 работ опубликовано в Российских журналах, рекомендуемых ВАК РФ, 8 работ опубликовано в зарубежных журналах.

Личный вклад автора заключается в постановке научных задач экспериментальных, теоретических и расчетных исследований, решении теоретических, методических и практических вопросов, в том числе разработка расчетных схем и алгоритмов, разработка экспериментальных стендов и установок, выбор режимов и способов измерений, проведение экспериментов, сбор, анализ и обработка информации. Автор развил методы исследования потерь криптона и ксенона в аппаратах ВРУ, разработал технологические схемы установок Х-0,06, «Хром-3» и «Хром-5», а также разработал концепцию компоновки ректификационных узлов установок для разделения многокомпонентных смесей с получением продуктов разделения особо высокой чистоты при максимальных коэффициентах извлечения и получил соотношение для определения количества массообменных аппаратов таких установок. Автору принадлежат экспериментальные данные по динамике сорбции ксенона из смесей; данные по гидравлическим, массообменным характеристикам спирально-призматических насадок и эффективности массообмена в насадочных колоннах при разделении многокомпонентных смесей; данные по фазовому равновесию бинарных смесей в области разбавленных растворов. Разработанные автором новые технические решения защищены патентами России, Украины, Казахстана, Румынии, Китая. Работы, по материалам которых написаны разделы (2.3-2.4, 3.1-3.3, 3.5.1, 4.3-4.4) выполнены с соавторами (д.т.н. А.М.Архаров, д.т.н. В.Л.Бондаренко, к.т.н. В.Е.Позняк, к.т.н. А.С.Бронштейн, к.т.н. В.Б.Воротынцев, к.т.н. М.Ю.Колпаков, к.т.н. В.И.Файнштейн, д.х.н. Е.З.Голосман).

Внедрение. Результаты работы внедрены на пятнадцати металлургических и химических комбинатах России, Украины, Казахстана, Румынии. Созданы 14 установок типа Х-0,06 и 6 установок типа «Хром-3», на которых производится более 20 % мирового производства криптона и ксенона в составе смесей. Создана установка «Хром-5» по получению криптона и ксенона особо высокой чистоты (99,99995 %). Результаты работы используются также в учебном процессе кафедры «Холодильной и криогенной техники, систем кондиционирования и жизнеобеспечения» МГТУ им. Н.Э.Баумана.

Структура и объем работы. Диссертация состоит из введения, четырех глав, списка использованной литературы из 257 наименований, и содержит 283 страницы основного текста, 88 рисунков, 37 таблиц и 26 страниц приложений.

КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Актуальность, практическая значимость темы диссертационной работы и ее цель обосновываются: анализом данных по составу атмосферного воздуха как основного источника тяжелых инертных газов и данных об объемах мирового производства криптона и ксенона; анализом возможностей основных физико-химических методов, применяемых при разделении и очистке многокомпонентных смесей; анализом существующих технологий получения из воздуха смесей, содержащих тяжелые инертные газы, и технологий разделения и очистки, используемых при производстве чистых продуктов разделения; анализом имеющихся литературных данных по теплообмену и парожидкостному равновесию смесей, содержащих криптон и ксенон.

Исследование распределения тяжелых инертных газов и метана в аппаратах ВРУ низкого давления проводится на основе классификации установок для целей анализа потерь Kr и Xe. За основные отличительные признаки приняты наличие или отсутствие узла концентрирования Kr и Xe, тип аппаратов основного узла очистки воздуха, способ очистки детандерного потока от СО2, способ получения технического О2, средства отмывки Kr и Xe из продукционного О2, схема организации циркуляционного потока жидкого О2, место отбора жидкого продукционного О2. При этом потери Kr и Хе в ВРУ делятся на условно невозвратные (имея ввиду невозможность их рациональной утилизации) и условно возвратные (которые можно минимизировать путем усовершенствования схемных решений, технологических операций и конструкций отдельных узлов и аппаратов). К невозвратным относятся потери с утечками из продувок (присвоены индексы П1 и П4), а также потери, связанные с выводом из ВРУ регенерирующих потоков из узлов очистки потоков (присвоены индексы П2, П3, П9, П10). Остальные потери (П5 - потери при отборе газообразного О2 из верхней колонны, П6 - потери при отборе газообразного О2 из отмывочной колонны, П7 - потери с газообразным О2 из колонны технического О2, П8 - потери с газообразным О2 из криптоновой колонны, П11 - потери с жидким продукционным О2) следует считать условно возвратными, так как они относятся к условиям работы аппаратов узла ректификации.

Проведены экспериментальные исследования задержки Kr и Xe в регенераторах и адсорберах БКО ВРУ нового поколения (П2), газовых адсорберах (П3), жидкостных адсорберах кубовой жидкости (П9) и циркуляционного потока О2 (П10). Результаты исследований представлены в табл. 1, из которой следует, что наибольшие потери Kr и Xe реализуются в регенераторах.

Таблица 1

Потери в блоках ВРУ

| НАИМЕНОВАНИЕ ПОТЕРИ | КОМПОНЕНТ | |

| Криптон | Ксенон | |

| П2, %, регенераторы | 10,5 | 28 |

| П2, %, адсорберы БКО | 0,24 | 8,0 |

| П3, %, газовый адсорбер детандерного потока | 0,1 | 0,5 |

| П9, %, адсорбер кубовой жидкости | 0,18 | 0,27 |

| П10, %, адсорбер жидкого кислорода | 0,03 | 0,57 |

Применение БКО позволяет увеличить коэффициент извлечения по Kr на 10 % и по Хе почти на 20 %. Относительно малые потери Kr и Xe в жидкостных адсорберах обусловлены компактностью этих аппаратов, небольшой массой содержащегося в них сорбента и условиями адсорбции из жидкости. Потери тяжелых инертных газов в газовых адсорберах при оптимальной длительности периода адсорбции относительно малы и составляют по криптону менее 0,1 %, а по ксенону – не более 0,5 %. Исключение составляют ВРУ, эксплуатируемые в условиях относительно малого содержания СО2 в атмосферном воздухе или при переохлаждении холодных концов регенераторов. В течение проектной длительности периода адсорбции сорбент не успевает набрать расчетное количество СО2 и часть адсорбированного Хе не вытесняется углекислотой из аппаратов. При этом потери ксенона П3 могут возрасти до 34 %. Предложен способ, позволяющий практически полностью исключить потери ксенона с регенерирующими потоками путем подачи этих потоков или их частей в воздушный компрессор.

Расчетно-теоретическое исследование распределения криптона и ксенона в аппаратах узла ректификации ВРУ и потерь П5-П8, П11 проведено на основе предложенной универсальной расчетной схемы узла концентрирования ВРУ (рис. 1), в соответствии с которой жидкий О2 из куба верхней колонны 1 последовательно испаряют в основных конденсаторах первой 3 и второй 4 групп.

Рис. 1. Универсальная расчетная схема узла концентрирования криптона и ксенона

В основных конденсаторах испаряется до 98 % жидкого О2, а оставшиеся 2 % жидкости с повышенным содержанием Kr и Xe очищают в адсорберах 5 и направляют на разделение в криптоновую колонну 6 (имеющую конденсатор-испаритель этой колонны 7 и дополнительный испаритель криптоновой колонны 8). Этот процесс реализуется в ВРУ с получением только технического О2.

В установках с получением одновременно технологического и технического О2 жидкий О2 из верхней колонны частично испаряется в конденсаторах первой группы, а оставшаяся часть жидкости направляется на орошение колонны технического кислорода 10. Испаритель этой колонны 11 выполняет функции основного конденсатора второй группы, в котором осуществляется практически полное испарение технического О2. Часть жидкого О2 из испарителя 11 подается на «отмывку» в верхнюю секцию колонны 6. В расчетную схему заложены возможности изменения мест отбора продукционного О2 в газообразном и жидком состоянии, отмывки О2 от Kr и Xe в отмывочной колонне 2, изменения мест ввода потоков питания в колонну 6, предусматривается обогащение ПКК в концентраторе 9.

Предложенная методика расчета распределения CH4, Kr и Xe в узле концентрирования ВРУ базируется на следующих упрощениях: первое - тяжелые инертные газы и CH4 выводятся из установки только с газообразным и жидким кислородом и связь между концентрацией высококипящих примесей в паре и жидкости в кубе верхней колонны может быть определена на основании общего материального баланса узла концентрирования; второе упрощение обусловлено относительно малыми концентрациями CH4, Kr и Xe вкислороде, что позволяет осуществлять расчет процесса разделения в колоннах по индивидуальным компонентам. Такой подход для разбавленных растворов является общепринятым и находит широкое применение.

На первом этапе расчета определяются исходные данные для расчета нижней и верхней колонн из материального и теплового балансов установки в целом. Эти данные рассчитываются на основании фактических значений количества перерабатываемого воздуха, требований к качеству выводимых азота, кислорода, аргонной фракции, недорекуперации в узле теплообмена для рассматриваемой ВРУ. Вторым этапом является расчет процесса ректификации воздуха как тройной смеси N2-Ar-O2 в нижней и верхней колоннах, а также в колонне сырого аргона по методике ОАО «Криогенмаш», с определением составов выводимых из колонн продуктов, расхода пара и жидкости в нижней секции верхней колонны, тепловой нагрузки конденсаторов-испарителей. Эта информация является исходной для последующего расчета параметров узла концентрирования метана, криптона и ксенона.

Заключительным этапом является определение концентрации CH4, Kr и Xe в точках технологической схемы узла концентрирования тяжелых инертных газов. С этой целью предложена методика безитерационного расчета указанных выше параметров на основе решения системы уравнений, описывающих условия парожидкостного равновесия, интенсивности массопереноса и покомпонентного материального баланса. При этом приняты следующие допущения:

1. В области микропримесей CH4, Kr и Xe в кислороде связь между концентрацией компонентов в паре и жидкости выражается зависимостью вида:![]()

![]()

![]() , (1)

, (1)

где ki - константа равновесия компонента «i» по отношению к кислороду.

2. Составы уходящих из конденсаторов-испарителей пара и жидкости равновесны.

3. Эффективность разделительного действия контактных устройств в пределах одной секции ректификационных колонн постоянна.

Расчетная система состоит из уравнений материального баланса отдельных аппаратов и их групп, уравнения парожидкостного равновесия и уравнений, устанавливающих связь между степенью обогащения потока пара кислородом при его движении по колонне с эффективностью массопередачи по Мерфи. Если равновесная, рабочая и кинетическая линии процесса ректификации описываются линейными уравнениями, то можно получить аналитическое решение для расчета степени разделения компонентов в отдельной секции с заданным числом тарелок и в целом по колонне. Из определения эффективности по Мерфи:

![]()

![]() . (2)

. (2)

Совместное решение уравнений (1) и (2) с уравнением рабочей линии вида

![]() , (3)

, (3)

для секции колонны с «n» реальными тарелками приводит к выражению:

![]() , (4)

, (4)

где ![]() , (5)

, (5)

![]() , (6)

, (6)

где yni - концентрация компонента «i» в паре над верхней тарелкой;

![]() – концентрация компонента «i» в паре, подходящем к нижней тарелке.

– концентрация компонента «i» в паре, подходящем к нижней тарелке.

Коэффициенты А и Вi уравнения рабочей линии определяются из материального баланса соответствующей секции колонны. Константы равновесия разбавленных растворов Kr, Xe и CH4 в кислороде заимствованы и рассчитываются по эмпирическим соотношениям:

Смесь криптон- кислород: k1 = ( 18.392 – 4.73· lgP) -1, (7)

Смесь метан – кислород: k2 = ( 5.454 – 0.9825· lgP) -1, (8)

где Р – давление в колонне, кПа.

Смесь ксенон- кислород: k3 = k1· k4, (9)

где k4 – константа равновесия криптона в ксеноне.

С помощью уравнения (4) при заданном числе тарелок и заданной эффективности их разделительного действия определяется состав уходящего пара и через материальный баланс состав стекающей жидкости для входящих в узел концентрирования колонн.

В концентраторах ПКК разделительный эффект в испарителе при пленочном кипении обогащенного криптоном и ксеноном кислорода рассчитывается на основе модели фракционированного испарения жидкости.

Путем решения системы линейных уравнений получены аналитические выражения для определения концентрации криптона, метана и ксенона в технологических потоках универсальной расчетной схемы (рис.1). Возможности методики позволяют изучить распределение Kr, Xe и CH4 в аппаратах узла концентрирования с целью минимизации потерь Kr, Xe с продукционным кислородом на ВРУ, определения методов и средств увеличения выхода инертных газов на действующих и проектируемых установках и нахождения оптимального соотношения между выходом инертных газов и концентрацией метана в ПКК для различных вариантов схемных и конструктивных решений.

На рис. 2 для примера представлено влияние относительного расхода пара из конденсаторов первой группы на потери Kr и Xe с О2 из верхней колонны (П5), на рис. 3 представлены примеры зависимостей потерь Kr П8 и выход CH4 с верхним продуктом от числа тарелок в нижней секции криптоновой колонны, на рис. 4 представлен пример влияния координаты точки ввода паров из концентратора ПКК в криптоновую колонну на величину потерь Kr П8 и выход CH4 с верхним продуктом.

Предложены способы снижения потерь Kr и Xe на всех стадиях их концентрирования в действующих и проектируемых ВРУ. Показано, что отмывка Kr целесообразнее в отмывочной колонне с флегмовым числом 0,20,25, отбор жидкого продукционного кислорода целесообразно осуществлять из куба верхней колонны, ввод потока питания в криптоновую колонну (без работы концентратора ПКК) целесообразно распределять между 2 и 5-ой тарелками снизу, а при работе с концентратором ПКК - под нижнюю тарелку и ввод пара из концентратора ПКК на 4-ю тарелку снизу. Это обеспечит минимальный выход метана с ПКК (12,5 %) ценой потери криптона П8 в 2,2 %, что особенно важно при больших концентрациях метана в перерабатываемом воздухе.

Рис. 3. Зависимость потерь Kr и выхода CH4 с верхним продуктом от числа тарелок в нижней секции криптоновой колонны:

– схема с отмывочной колонной, n = 8;

– схема с отмывочными тарелками в верхней колонне, n = 2

Рис. 4. Влияние координаты точки ввода паров из концентратора ПКК в криптоновую колонну на величину потерь Kr и выхода CH4 с верхним продуктом: 1 – ввод на 14-ю тарелку снизу; 2 – ввод на 5-ю тарелку снизу; 3 – ввод потока питания в куб криптоновой колонны

В табл.2 представлены данные о распределении потерь Kr и Xe в основных типах эксплуатируемых ВРУ и спрогнозированы величины потерь Kr и Xe в ВРУ нового поколения при условии реализации результатов настоящей работы.

Таблица 2

Сравнительные характеристики ВРУ

| Вид потерь | Потери криптона и ксенона, % от содержания в перерабатываемом воздухе | |||||||

| КААр-15 | КААр-30 | КтК-35 | ВРУ нового поколения | |||||

| Kr | Xe | Kr | Xe | Kr | Xe | Kr | Xe | |

| В узле очистки от СО2 и Н2О | 10,5 | 28 | 10,5 | 28 | 14.2 | 14,2 | 0,24 | 8,0 |

| С газообразным кислородом | 84 | 16,8 | 22 | 0,8 | 9,3 | 0,5 | ||

| С газообразным О2 из КТК и криптоновой колонны | 0 | 0 | 1,2 | <0,1 | 9,6 | 0,58 | 0,7 | <0,1 |

| В газовых и жидкостных адсорберах | 0,3 | 1,3 | 0,3 | 1,3 | 0,3 | 1,3 | 0,3 | 1,3 |

| ИТОГО: | 94,8 | 46,1 | 33,9 | 30,2 | 24,1 | 16,0 | 10,5 | 9,9 |

На основе проведенных исследований выработаны рекомендации для проектирования установок c увеличенными коэффициентами извлечения Kr и Хе с блоков разделения. Доказана возможность получения ксеноносодержащих смесей на ВРУ, не оснащенных узлами первичного концентрирования криптона.

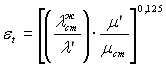

Для разработки технологии извлечения ксеноносодержащих смесей рассмотрены основные вопросы динамики адсорбции газов на неподвижных слоях сорбента, которые позволили обоснованно спланировать и провести эксперименты по динамике адсорбции ксенона (в микроконцентрациях) из «грязного» кислорода, отбираемого из ВРУ. В качестве решения общей задачи динамики адсорбции для обработки экспериментальных данных было выбрано решение А.А. Жуховицкого, Я.Л. Забежинского и А.Н. Тихонова (Ж-З-Т) для внешнедиффузионной кинетики и постоянном коэффициенте внешней диффузии вдоль всей длины работающего слоя для линейной изотермы. Это решение представлено в виде зависимости:

![]() , (10)

, (10)

где: b - функция обратная функции erf(z) («функция Крампа») при z = 1 – С/(0,54Сo); t – время, с; Г= р· t0.54/x - коэффициент Генри; x – длина слоя сорбента, м; р – линейная скорость газа, отнесенная к полому сечению адсорбера, м/с; - коэффициент внешней диффузии, 1/с.

Зависимость от внешних параметров была выбрана в виде соотношения:

~ n · dзер-m (11)

где: dзер - размер зерна, м; n и m – коэффициенты обобщающего уравнения.

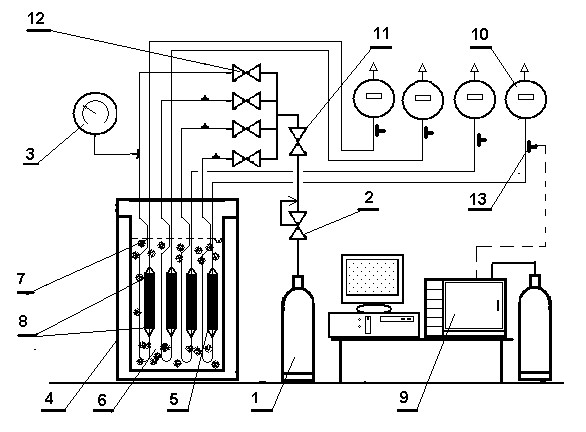

Проведены экспериментальные исследования сорбции ксенона (в диапазоне микроконцентраций 0,0010,05 % об.) из О2-Хе смеси при различных типах сорбентов, их зернении, температурах, расходах и входных концентрациях ксенона в смеси. Эксперименты проводились на стенде (рис.5). Испытываемые образцы термостатировались при температурах 95145 К с использованием жидких хладагентов (азота или аргона) под давлением.

Для выбора оптимального сорбента были проведены опыты на 4-х типах промышленных сорбентов в одинаковых условиях. Эффективность сорбентов сравнивалась по удельной ёмкости. Испытанные образцы заняли следующие места в порядке возрастания адсорбционной емкости: активная окись алюминия, цеолит NaX, силикагель КСМг и уголь СКТ-4А. Выходные кривые получены на различных типах сорбентов при температуре 105 К, расходе смеси 30 нл/час, диаметре слоя сорбента 0,015м, длине 0,1м, давлении 0,12 МПа.

В связи с тем, что применение угля типа СКТ в кислородной среде вызывает обоснованные опасения, для дальнейших исследований был выбран силикагель КСМг. Результаты, полученные в опытах на силикагеле, показывают, что общий коэффициент диффузии 0 обратно пропорционален диаметру зерна:

0 = 6,175/ dэкв. (12)

Результаты экспериментов подтвердили применимость решения (10) для расчёта времени защитного действия адсорбера при сорбции ксенона в микроконцентрациях из кислорода при соблюдении следующих условий:

- входная концентрация ксенона в кислороде не превышает 300 ppm;

- температура сорбента находится в пределах от 95 до 150 К;

- размеры зерна лежат в пределах от 0,1 до 1,5мм (dэкв от 0,04 до 0,8 мм);

- линейная скорость р от 0,01 до 0,04 м/с;

- коэффициент Генри Г определяется из выражения:

Г = -63500· lnТ + 328700 ; (13)

- коэффициент общей диффузии 0 определяется по формуле:

, (14)

, (14)

где «m» вычисляется как: m = 0,025· ln(dэкв) + 0,333. (15)

Для статической адсорбционной емкости в динамических условиях:

аст = -13,56· lnТ + 68,72. (16)

Для динамической адсорбционной емкости (при проскоке С/С0=0,1):

адин = -11,938· lnТ + 60,25. (17)

На базе разработанной криогенной адсорбционной технологии была создана серия опытно-промышленных установок Х-0,06, исходными данными для расчёта которых послужили результаты проведённых экспериментов. Принципиальная схема установки приведена на рис. 6. Основные характеристики установки Х-0,06: диаметр адсорбера – 0,6 м; высота слоя сорбента – 5 м; количество засыпаемого силикагеля – 1,2 тонны; рабочая температура – 105 К; рабочее давление - 0,12 МПа; время защитного действия – 90 суток; расход потока «грязного» кислорода – 50 нм3/час.

Рис. 6. Принципиальная схема установки Х-0,06:

I-теплообменник; II-адсорбер; III-электронагреватель; IV-водяной подогреватель; V-мембранный компрессор; VI- наполнительная рампа; VII – ВРУ; VIII-циркуля-ционный контур; 1- холодный азот; 2 – теплый азот; 3 – «грязный» кислород из ВРУ; 4 – сброс в атмосферу

Технологический цикл работы установки состоит из следующих этапов:

1. НАНЕСЕНИЕ ксенона на сорбент. Это наиболее длительный этап и занимает 8090 суток.

2. ЗАМЕЩЕНИЕ. На этом этапе производится замещение кислорода азотом. Процесс завершается после падения концентрации кислорода до 0,1 % и занимает около 5 часов.

3. РАЗДЕЛЕНИЕ. На этом этапе к адсорберу подключают транспортный модуль, выполняют хромотермографическое разделение адсорбированной смеси с отбором продукционной N2-Xe смеси в баллоны. Циркуляционная линия содержит мембранный компрессор, теплообменники и узел эжекции, позволяющий увеличить величину циркуляционного потока с 8 до 45 нм3/час.

4. ВЫТЕСНЕНИЕ. На этом этапе осуществляют вытеснение ксенона азотом с закачкой продукционной смеси в баллоны. Продолжительность этапа около 6 часов.

После завершения указанных этапов проводится высокотемпературная регенерация адсорбера, продолжительность которой составляет около 2,5 суток.

Общая продолжительность этапов извлечения смеси составляет около 6 суток. Обогащённая до 1035 % N2-Xe смесь перерабатывается на установке «Хром-5» с получением ксенона особо высокой чистоты.

Были проведены экспериментальные исследования при опытно-промышленной эксплуатации установки Х-0,06 с целью получения выходных кривых для определения времени защитного действия адсорбера, коэффициента Генри, коэффициента общей диффузии, а так же для сравнения полученных данных с результатами расчётов по зависимостям (10), (13), (14). При этом варьировались следующие параметры:

- температура адсорбции (Тадс) в диапазоне 102,3 119,4 К;

- линейная скорость газа (р), в диапазоне 0,015 0,025 м/с;

- содержание Хе на входе в адсорбер (С0) в диапазоне 32 307 ppm Хе.

Получено, что средние отклонения расчетных значений от опытных величин для 15 экспериментов не превышают 10 %.

Удовлетворительное совпадение результатов промышленных испытаний с расчетными данными позволяет сделать вывод о том, что предложенная методика расчета пригодна для проектирования промышленных установок.

Для развития технологии переработки ПКК и создания эффективной безкомпрессионной установки «Хром-3» были выполнены следующие дополнительные работы: исследованы процессы каталитического окисления углеводородов из Kr-Xe содержащих смесей и разработаны взрывобезопасные схемы и аппараты узлов выжигания углеводородов; проведен анализ условий образования твердых фаз Kr и Xe на поверхности аппаратов и в технологических потоках установок; исследован массообмен в колонне с регулярной насадкой К-600 при криогенном ректификационном разделении смеси O2-Kr.

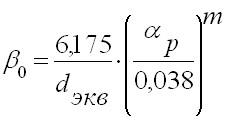

На основе полученных результатов была разработана технологическая схема установки «Хром-3» (рис.7) с внутренним безмашинным сжатием потока очищенного жидкого ПКК, с системой полной утилизации холода отбросных потоков и применением колонны с регулярной насадкой К-600.

Рис. 7. Принципиальная упрощенная схема установки для переработки ПКК «Хром-3»

Установка работает следующим образом: поток ПКК из цехового коллектора подают в блок выжигания углеводородов (БВУ) где осуществляют каталитическое окисление углеводородов на катализаторе типа НКО 2-3-Ф при температурах 450650 0С, после чего ПКК охлаждают и очищают от продуктов выжигания в блоке комплексной очистки (БКО) (БВУ и БКО на схеме рис. 7 не показаны). Очищенный поток ПКК подают в блок вторичного концентрирования (БВК), где охлаждают в рекуперативном теплообменнике 1 и конденсируют в столбовом конденсаторе 3. Высота столба обеспечивает сжатие ПКК на 0,05 МПа. Дополнительное сжатие на 0,02 МПа обеспечивают одной ступенью парлифта 4 (ступени можно устанавливать последовательно). Суммарного увеличения давления ПКК достаточно для его последующего испарения в испарителе-конденсаторе 5, отмывки от криптона и ксенона в колонне 6 и рекуперации холода в теплообменнике 7. Испарение потока ПКК осуществляют за счет конденсации в аппарате 5 воздуха под давлением 0,5 МПа, охлажденного в теплообменнике 7. Холод жидкого воздуха (в сумме с холодом жидкого азота, подаваемого из пароотделителя 2 используют для конденсации ПКК в столбовом конденсаторе 3. В колонне 6, работающей с пониженным флегмовым орошением по сравнению с колоннами установок типа УСК, осуществляют извлечение ККС из ПКК с отбором ККС в жидком виде из куба колонны с последующей ее газификацией и закачкой в баллоны. Холод обратного потока кислорода, отбираемого из колонны 6, рекуперируют в теплообменнике 7.

Первая установка «Хром-3» была пущена в эксплуатацию в 2001 году на кислородном производстве ОАО «Западно-Сибирский металлургический комбинат». Промышленная эксплуатация этой установки подтвердила эффективность новых технических решений, а анализ технико-экономических параметров работы установки показал, что при приблизительно одинаковых капитальных затратах на изготовление и монтаж оборудования, оплату обслуживающего персонала, эксплуатационные затраты для установки «Хром-3» существенно ниже по сравнению с установками УСК-1М и УСК-0,45. Характеристики сравниваемых установок представлены в табл. 4.

Таблица 4

Сравнительные характеристики установок для переработки ПКК

| Параметр | Тип установки | ||

| УСК-1М | УСК-0,45 | «Хром-3» | |

| Производительность по ПКК, нм3/час | 120 | 240 | 240 |

| Производительность по ККС, нм3/час | 0,24 | 0,48 | 0,48 |

| Расход жидкого азота, кг/час | 145 | 360 | 200 |

| Расход азота (Р=0,6 МПа), нм3/час | 110 | 100 | -- |

| Расход воздуха (Р=0,6 МПа), нм3/час | -- | 450 | 600 |

| Установленная мощность, кВт | 70 | 130 | 80 |

| Суммарная потребляемая электрическая мощность на переработку ПКК (включая установленную мощность), кВт | 238 | 564 | 334 |

| Удельный расход жидкого азота на переработку ПКК, кг/нм3 ПКК | 1,208 | 1,50 | 0,833 |

| Удельные суммарные затраты эл/энергии на переработку 1 нм3 ПКК, кВт·ч/нм3 | 1,98 | 2,35 | 1,42 |

| Удельные суммарные затраты эл/энергии на получение 1нм3 ККС (концентрация Kr+Xe в ПКК 0,2 %), кВт·ч/нм3 | 91 | 1175 | 710 |

По сравнению с установкой УСК-1М в установке «Хром-3» снижение удельных энергозатрат на переработку 1 нм3 ПКК составляет (1,98-1,42)/1,98 · 100 % = 28,3 % ; по сравнению с установкой УСК-0,45 соответственно составляет (2,35 – 1,42)/2,35 · 100 % = 39,6 %. При этом отсутствие кислородных компрессоров в составе оборудования определяет существенно меньшие капитальные затраты (не надо строить специальные помещения), повышенную надежность и взрывобезопасность данной технологии. В настоящее время изготовлено и запущено в эксплуатацию шесть комплектов установки «Хром-3» на кислородных производствах металлургических комбинатов. Установки «Хром-3» рекомендованы всем предприятиям, производящим ККС, как при создании новых производств, так и при замене установок УСК-1М и УСК-0,45.

Разработка структуры установок для разделения многокомпонентных смесей (например, воздуха или его составляющих, углеводородных смесей, особенно спиртосодержащих смесей и т.п.) и тонкая очистка продуктов разделения являются важной технико-экономической проблемой.

Применительно к продуктам разделения воздуха установки традиционно строятся по схеме (рис. 8), включающей устройство поддержания давления 1, узел предварительной подготовки потока 2, узел физико-химической очистки 3, узел выжигания углеводородов 4, узел адсорбционной очистки 5, узел ректификации 6, линии выдачи продуктов разделения Л1, Л2, …, Лi,…, Лn с размещенными на них узлами финишной очистки УФОi, и линии отбросных потоков О1, О2,..., Оj,…, Ок. Реальные установки не обязательно включают все узлы одновременно, и их набор определяется конкретным перечнем решаемых задач. Из анализа существующих физико-химических методов, применяемых при разделении и тонкой очистке смесей, был сделан вывод, что наиболее тонким и экологичным является ректификационный метод, реализуемый в узле 6. В этом случае актуальной является задача определения числа массообменных аппаратов таких узлов.

Особенно интересно решение рассматриваемой задачи при разработке установок для получения из смеси одновременно нескольких продуктов с необходимостью обеспечения максимально возможных коэффициентов извлечения, не зависящих от чистоты получаемых продуктов. Такие условия, в частности, актуальны при разделении смесей, содержащих тяжелые инертные газы, ввиду их высокой стоимости.

Исходная смесь рассматривалась как совокупность компонентов, температуры кипения которых распределены по температурной шкале (рис. 9), где К1, К2, …, Кn-1, Кn – целевые компоненты смеси (продукты разделения) в порядке возрастания температур кипения (или убывания относительной летучести); НКП – низкокипящие примеси, то есть совокупность примесей, температуры кипения которых ниже температуры кипения целевого компонента смеси К1; ![]() – совокупность примесей, температуры кипения которых находятся между температурами кипения целевого компонента Кn-1 и компонента Кn; ВКП – высококипящие примеси, то есть совокупность примесей, температуры кипения которых выше температуры кипения целевого компонента смеси Кn.

– совокупность примесей, температуры кипения которых находятся между температурами кипения целевого компонента Кn-1 и компонента Кn; ВКП – высококипящие примеси, то есть совокупность примесей, температуры кипения которых выше температуры кипения целевого компонента смеси Кn.

Рис. 9. Модель многокомпонентной смеси

Рассмотрение задачи выделения одного компонента К1 из смеси показало, что комбинация четырех колонн базового блока в разных вариантах (на рис. 10 представлен один из вариантов) полностью обеспечивает решение поставленной задачи.

В трех возможных комбинациях рассмотрены варианты взаимного соединения базовых блоков выделения индивидуальных компонентов. Получено, что для выделения из произвольной смеси n1 целевых компонентов необходимое количество массообменных аппаратов (КМА) определяется выражением:

КМА = 4 · n1. (18)

На самом деле количество компонентов и групп компонентов, в отношении которых приходится решать поставленную задачу, не равно n1, а определяется соотношением:

n0 = 2 · n1 + 1 (19)

где n1 – количество компонентов смеси, в отношении которых ставится задача выделения их с регулируемой чистотой и регулируемым коэффициентом извлечения;

n0 – количество компонентов смеси и их групп, в отношении которых необходимо решить задачу выделения с регулируемой чистотой и регулируемыми коэффициентами извлечения.

Из выражений (18) и (19) получим окончательное соотношение для искомого количества массообменных аппаратов КМА:

КМА = 2 · ( n0 – 1 ). (20)

При построении схем реальных установок необходимо учитывать ряд дополнительных факторов, в первую очередь физические свойства компонентов разделяемой смеси, возможность возникновения азеотропных систем, соотношение концентраций компонентов, реальные требования к чистоте продуктов разделения, экономически оправданные коэффициенты извлечения продуктов, производительность и режим работы установки, методы обеспечения установки теплом и холодом (внутренняя или внешняя генерация холода) и ряд других факторов. Соотношение (20) хорошо согласуется с накопленным опытом создания схем ВРУ, поэтому можно предположить, что оно имеет не только практическое, но и методологическое значение. Применительно к Kr-Хе содержащим смесям целевыми компонентами являются Kr и Хе, к низкокипящим примесям относятся He, Ne, N2, H2, CO, Ar, O2, CH4, к основным промежуточным примесям относятся CF4, NH3, C2F6, NO и другие, и к высококипящим примесям относятся SF6, N2О, NO2, СО2, H2O, С2H6, С3H8, С2H2, а также ССl4, CFCl3, CF3Cl, CF2Cl2 и другие возможные примеси.

Проведены исследования эффективности массопереноса и гидравлических характеристик спирально-призматические насадок и регулярной гофрированной насадки К-600, изготовленной в ОАО «Криогенмаш». Определена эффективность насадок размерами 3,4х4,0х0,4 мм и 3,05х2,0х0,2 мм. Показано преимущество второй насадки как в отношении разделительной способности (высота теоретической ступени контакта h на 38 % меньше по сравнению с первой), так и в отношении значения гидравлического сопротивления.

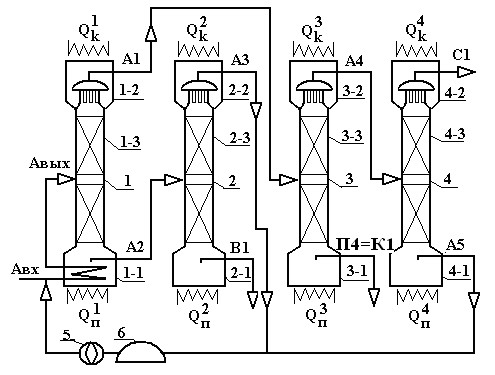

Полученные данные по скорости захлебывания [Wn] с наименьшим отклонением согласуется с расчетом по формуле Г. Уолисса:

м/с, (21)

м/с, (21)

где pж, pп – плотность, соответственно, жидкости и пара, кг/м3; dэкв = 6/a – эквивалентный диаметр насадки, м; L/G – отношение массовых расходов жидкости и пара; с2 = 0,53 (/H2O)0,5 - корректирующий коэффициент; - поверхностное натяжение жидкости, н/м; H2O = 0,072 н/м - поверхностное натяжение воды; a – удельная площадь поверхности насадки, м2/м3.

Удельное гидравлическое сопротивление Р/L насадочных колонн с исследованными насыпными насадками может быть вычислено по формуле:

![]() , (22)

, (22)

где Wп – скорость паров по свободному сечению пустой колонны, м/с; H – задержка жидкости в насадке, м3/м3; – свободный объем насадки, м3/м3; – коэффициент гидравлического сопротивления сухой насадки.

Значения и Н определяли экспериментально. Для насадки 3,05х2,0х0,2 мм :

![]() . (23)

. (23)

Для насадки 3,4х4,0х0,4 мм :

![]() . (24)

. (24)

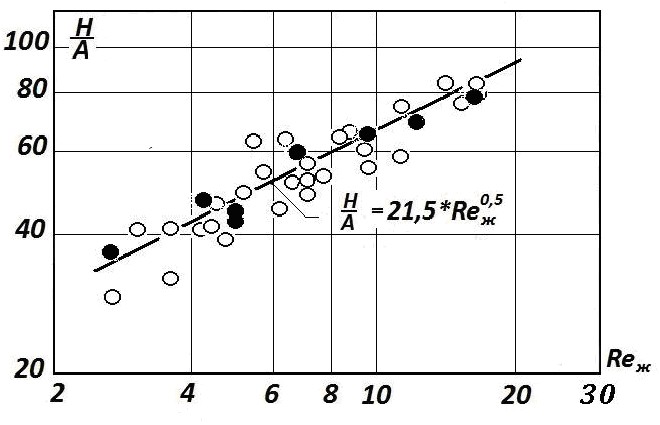

Опытные значения для колонн диаметром 98 мм, 124 мм и 145 мм для обоих видов спирально-призматических насадок (рис. 11) удовлетворительно аппроксимируются зависимостью:

![]() или

или ![]() , (25)

, (25)

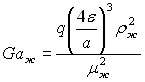

где: ![]() - число Рейнольдса для жидкой фазы;

- число Рейнольдса для жидкой фазы;

- число Галилея для жидкой фазы; Wж – скорость жидкости по свободному сечению пустой колонны, м/с; ж, п – абсолютная динамическая вязкость, соответственно, жидкости и пара, н·с/м2.

- число Галилея для жидкой фазы; Wж – скорость жидкости по свободному сечению пустой колонны, м/с; ж, п – абсолютная динамическая вязкость, соответственно, жидкости и пара, н·с/м2.

Максимальное отклонение расчетных значений гидравлического сопротивления по формуле (22) от опытных при давлении 110…500 кПа, Reж =2…20 и Reп = 100…500 не превышает ![]() 18 %.

18 %.

Влияние давления и нагрузки колонн на интенсивность массопередачи изучали при ректификации разбавленной смеси CF4 в криптоне. Скорость пара и массовая скорость флегмы, отнесенные к поперечному сечению полой колонны, изменялись в опытах, соответственно, для колонны с насадкой 3,4х4,0х0,4 мм от 0,017 м/с до 0,94 м/с и от 0,36 кг/м2с до 1,66 кг/м2с при давлениях 220, 300, 500 кПа (абс.); для колонны с насадкой 3,05х2,0х0,2 мм – от 0,025 м/с до 0,178 м/с и от 0,9 кг/м2с до 3,21 кг/м2с при давлениях 150, 220, 300 и 500 кПа (абс).

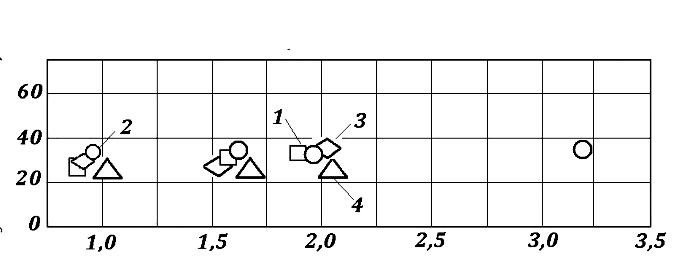

Вычисленная по формуле Фенске высота h в колонне с насадкой 3,05х2,0х0,2 мм находится в диапазоне 2438,5 мм (рис. 12).

Исследована эффективность массопереноса в структурной насадке К-600. Получено изменение концентрации криптона в исчерпывающей части ~ в 1700 раз и в концентрационной части ~ в 560 раз. Средняя высота h для концентрационной части колонны составляет ~ 200 мм, а локальные значения параметра h отличаются от среднего не более чем 10 %. Для исчерпывающей части колонны средняя высота h составляет 230 мм.

Проведены исследования теплообмена в трубчатых конденсаторах-испарителях с промежуточным хладоносителем c величиной температурного напора между средами не менее 37 К, функциями которых является генерирование криптоновой флегмы из многокомпонентных смесей и обеспечение стабильного давления в контактных устройствах колонн. Аппарат состоит из двух теплообменных поверхностей («трубчаток») – верхней и нижней, объединенных полостью промежуточного хладоносителя высокого давления. В верхней «трубчатке» осуществляют теплообмен между промежуточным хладоносителем и хладагентом, в нижней – между криптоном в смеси и промежуточным хладоносителем.

Программа исследования конденсатора-испарителя включала в себя определение условий поддержания стабильного давления с точностью не менее 5 кПа, возможность регулирования теплового потока, получение опытных данных и формулирование методики теплового и гидравлического расчета подобных аппаратов.

Проведены расчетно-экспериментальные исследования теплопередачи в верхней и нижней «трубчатках». При обработке опытных данных использованы:

1. Данные по теплоотдаче (МЭИ и ОАО «Криогенмаш») при кипении азота в условиях атмосферного давления на поверхностях из коррозионно-стойкой стали, аппроксимированные в виде зависимости температурного напора Т от плотности теплового потока qкип :

Ткип = 0,232·qкип1/3. (26)

2. Формула Д.А. Лабунцова по расчету теплоотдачи при конденсации паров азота на вертикальной поверхности:

![]() , (27)

, (27)

где: ![]() - безразмерный параметр;

- безразмерный параметр;

- поправочный множитель, учитывающий влияние температуры в пленке конденсата;

- поправочный множитель, учитывающий влияние температуры в пленке конденсата;

![]() - соответственно теплопроводность и вязкость пленки конденсата при температуре стенки.

- соответственно теплопроводность и вязкость пленки конденсата при температуре стенки.

3. Экспериментальные данные ФТИНТа (г. Харьков) о теплоотдаче при однофазной конвекции азота в турбулентной области (Gr·Pr>108) по формуле:

Nu = 0,18·(Gr·Pr)1/3, (28)

где Gr = g··T·l3/2 – число Грасгофа; Pr = Cp·/ – число Прандля; – температурный коэффициент объемного расширения; Т – температурный напор между стенкой и жидкостью, К; l – высота теплообменной поверхности, м; – кинематическая вязкость, м2/с; – динамическая вязкость, н·с/м2; Cp – теплоемкость, Дж/кг·К; – коэффициент теплопроводности, Вт/м·К.

Получено, что для условий работы верхней «трубчатки» кризис кипения жидкого азота не достигается, а отклонение опытных и расчетных данных по теплопередаче не превышает 25 %. Теплообмен в нижней «трубчатке» лимитируется теплоотдачей от стенки к жидкому азоту, что позволяет осуществлять генерирование криптоновой флегмы в условиях стабильного давления из смесей, содержащих до 25 % мол. неконденсируемых примесей. Такой характер теплообмена определяется низкой теплоотдачей к переохлажденному жидкому азоту в условиях свободной конвекции, что было использовано при проектировании узлов флегмообразования для стабилизации давлений в колоннах.

Для последующего расчета колонн необходимы данные о парожидкостном равновесии криптона с ключевыми компонентами (в частности, с ксеноном и CF4). В печати данные по системе Kr-CF4 отсутствовали, а по системе Kr-Xe отсутствуют данные в области разбавленного раствора ксенона в криптоне.

Для получения искомых данных был разработан способ исследования фазового равновесия, усовершенствованный по сравнению с известными в части осуществления криостатирования сосуда равновесия, способа достижения парожидкостного равновесия и определения момента наступления равновесия.

Для исследования системы Kr-CF4 были изготовлены четыре газовые смеси, отличающиеся содержанием CF4: 1 – 3,78±0,04 ppm; 2-58,9![]() ppm; 3 – 533

ppm; 3 – 533![]() ppm и 4 – 0,77±0,03 мол.%. Для каждой из указанных смесей измеряли содержание CF4 в жидкой фазе при давлениях (абс) 150, 220, 300 и 500 кПа в направлении в начале увеличения содержания CF4 в смеси, контактирующей с жидкой фазой, достигшей равновесия с паровой фазой предыдущего состава, а затем при уменьшении в смеси содержания CF4. На рис. 13 приведены опытные данные о зависимости величины коэффициента разделения смеси

ppm и 4 – 0,77±0,03 мол.%. Для каждой из указанных смесей измеряли содержание CF4 в жидкой фазе при давлениях (абс) 150, 220, 300 и 500 кПа в направлении в начале увеличения содержания CF4 в смеси, контактирующей с жидкой фазой, достигшей равновесия с паровой фазой предыдущего состава, а затем при уменьшении в смеси содержания CF4. На рис. 13 приведены опытные данные о зависимости величины коэффициента разделения смеси ![]() от давления, причем:

от давления, причем:

![]() , (29)

, (29)

где: Y1, X1 – концентрация криптона, соответственно, в паре и жидкости;

Y2, X2 –концентрации CF4, соответственно в паре и жидкости.

Получено, что в разбавленном растворе CF4 в Kr при изменении содержания CF4 более, чем на три порядка, коэффициент разделения не зависит от концентрации CF4 (отклонение измеренных величин от средних для всех давлений не превышает ± 1,5 %) и зависит только от давления.

Для исследования системы Kr-Xe были приготовлены три газовые смеси, отличающиеся содержанием в них ксенона: 5 – 4,35±0,1ppm; 6 – 53,5±0,5 ppm и 7 – 0,67±0,01 мол.%. Изменение концентрации Хе в рабочей смеси производилось только в направлении его повышения.

Рис. 13. Влияние давления на коэффициент разделения в разбавленном растворе CF4 в Kr при концентрации CF4 в паре:

![]() - 1 – 3,8 ppm;

- 1 – 3,8 ppm; ![]() -2 – 60 ppm;

-2 – 60 ppm; ![]() -3 – 500 ppm;

-3 – 500 ppm; ![]() -4 – 8000 ppm.

-4 – 8000 ppm.

В исследованном диапазоне давлений и концентраций ксенона в паре получено близкое к линейному уменьшение при увеличении давления. Опытные значения в смеси с содержанием ксенона в паре 4,35 и 53,5 ppm совпали, что позволяет считать раствор с равновесным содержанием ксенона в паре, по крайней мере, до 53,5 ppm (соответственно, в жидкости на порядок больше) разбавленным. В системе при Y2 =0,67 мол.% увеличивается в 1,31,6 раза и в основном совпадает с осредненными значениями, полученными в работе Н. Боранбаева, С.Д. Глухова, А.В. Шевцова при значительно большем разбросе опытных точек в отличие от данных настоящей работы.

Проведены экспериментальные исследования, связанные с разработкой технологии ректификационного разделения Kr-Xe-содержащих смесей и глубокой очистки криптона и ксенона от широкой группы микропримесей. Исследовалась разделительная способность спирально-призматических насадок на рассматриваемых смесях с целью определения конструктивных и технологических параметров установки.

На рис. 14 приведены примеры распределения концентраций компонентов смеси по высоте колонн: «а» – колонны предварительного разделения, «б» - колонны очистки криптоновой фракции от нелетучих примесей, «в» - колонны очистки криптоновой фракции от летучих примесей, «г» - колонны очистки ксеноновой фракции от летучих примесей.

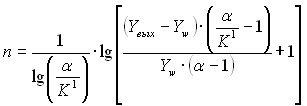

При расчете числа теоретических ступеней контакта в колоннах весь диапазон изменения концентрации компонента в паре разделялся на два участка. В области разбавленных растворов для концентрационной части расчет числа теоретических ступеней контакта для менее летучего компонента выполнялся по формуле:

, (30)

а) б) в) г)

Рис. 14. Распределение компонентов по высоте колонны предварительного разделения:

1 – N2; 2 – O2; 3 – Kr; 4 – CF4; 5 – C2F6; 6 – Xe.

где ![]() - флегмовое отношение;

- флегмовое отношение; ![]() – коэффициент разделения в разбавленном растворе; Увх – концентрация менее летучего компонента в паре на входе в рассматриваемый участок колонны, мол.доли; Увых – концентрация менее летучего компонента в паре на выходе из рассматриваемого участка колонны, мол.доли.

– коэффициент разделения в разбавленном растворе; Увх – концентрация менее летучего компонента в паре на входе в рассматриваемый участок колонны, мол.доли; Увых – концентрация менее летучего компонента в паре на выходе из рассматриваемого участка колонны, мол.доли.

В области разбавленных растворов для летучего компонента в исчерпывающей части колонн расчет числа теоретических ступеней контакта выполнялся по формуле:

, (31)

, (31)

где ![]() – флегмовое отношение в исчерпывающей части колонны;

– флегмовое отношение в исчерпывающей части колонны; ![]() - концентрация летучего компонента в паре на входе в рассматриваемое сечение;

- концентрация летучего компонента в паре на входе в рассматриваемое сечение; ![]() - концентрация летучего компонента на выходе из рассматриваемого сечения. В области изменяющегося

- концентрация летучего компонента на выходе из рассматриваемого сечения. В области изменяющегося ![]() расчет числа теоретических ступеней контакта осуществлялся по методике Пуаншона.

расчет числа теоретических ступеней контакта осуществлялся по методике Пуаншона.

Определено, что высота теоретической ступени контакта h для колонны предварительного разделения в концентрационной части по Хе составляет 95570 мм, а в исчерпывающей части по Хе в среднем ~ 260 мм. В колонне очистки криптоновой фракции от нелетучих примесей локальная высота теоретической ступени контакта по CF4 составила 46120 мм, а в исчерпывающей части ~51 мм. В колонне очистки криптоновой фракции от летучих примесей локальная высота теоретической ступени контакта по кислороду составляет 237864 мм, а по азоту - 10402700 мм. В колонне очистки ксеноновой фракции от летучих примесей средняя оценочная высота теоретической ступени контакта по C2F6 составила 194 мм. В колонне концентрирования криптона средняя высота теоретической ступени контакта в отношении криптона составила ~200 мм, а в исчерпывающей части ~ 230 мм.

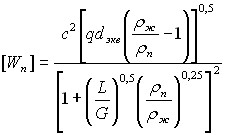

По результатам комплекса проведенных исследований была разработана установка «Хром-5» для производства криптона и ксенона особо высокой (99,99995 % мол.) чистоты из различного типа смесей (рис. 15). В принятых выше обозначениях n1 = 2 (Kr и Хе), n0 = 5. Из соотношения (20) определяется максимальное количество колонн:

КМА = 2 · ( 5 – 1 ) = 8

Производительность установки принята 24 26 нм3/час по исходной смеси и допускает периодическую работу с объемом единовременной переработки до 20000 нм3 смеси. Углеводороды подвергаются каталитическому окислению в реакторах 5 при температурах до 550 0С до концентраций, исключающих их последующее выпадение в твердом виде при рабочих температурах в кубах и контактных устройствах колонн. Продукты окисления, а также CO2 и H2O в исходной концентрации, удаляются в адсорберах 9 до аналогичных концентраций. Финишная очистка от всех примесей осуществляется методами ректификации в узле 11. Так как объемы высококипящих и промежуточных примесей небольшие, то по технико-экономическим соображениям в схему не включены колонны выделения этих примесей, и установка строится на базе шести колонн.

Рис. 23. Принципиальная технологическая схема установки «ХРОМ–5»

1-разрядная рампа; 2-баллоны; 3-узел физико-химической очистки; 4, 7, 8-теплообменники; 5-реакторы; 6-электронагреватель; 9-адсорберы; 10-фильтр; 11-узел ректификации; 12-колонна предварительного разделения смеси на фракции; 13- колонна очистки криптоновой фракции от нелетучих примесей; 14- продукционная криптоновая колонна; 15- колонна очистки ксеноновой фракции от нелетучих примесей; 15а- продукционная ксеноновая колонна; 16- колонна выделения циркуляционных потоков криптона и ксенона; 17- испаритель; 18, 19, 20- компрессоры; 21, 23, 25- наполнительная рампа; 22, 24, 26- баллоны; 27- газгольдер; 28- узел вакуумирования; 29, 30- вакуумные насосы; 31- баллон с СО2; 32- баллон с Kr; 33- линия; 34- испаритель ксеноновой фракции; 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46- линии; 47- конденсатор-испаритель; 48- замкнутая полость; 49- куб; 50- электронагреватель; 51- змеевик; 52- линия; 53- редуктор; 54- клапан; 55, 56, 57, 58, 59- линии.

В колонне 12 осуществляют разделение смеси на криптоновую и ксеноновую фракции. Флегмой в колонне является конденсат Kr. Ключевым компонентом является, например, ксенон или C2F6. В колонне 13 осуществляют очистку криптона от нелетучих примесей, флегмой является конденсат криптона, ключевым компонентом является, например, CF4. В продукционной криптоновой колонне 14 осуществляют очистку криптона от низкокипящих примесей, флегмой является конденсат криптона, ключевым компонентом является, например, азот. В колонне 15 осуществляют очистку ксеноновой фракции от нелетучих примесей, флегмой является конденсат криптона. В результате процесса ректификации в кубе колоны 15 вместе с частью ксенона концентрируются все нелетучие по отношению к ксенону примеси, в том числе СО2, H2O, углеводороды, N2O, NO2, CFCl3, CF2Cl2, CF3Cl и др.. В продукционной ксеноновой колонне 15а, где флегмой является конденсат криптона, осуществляют очистку ксенона от летучих по отношению к нему примесей. Ключевым компонентом может является, например, С2F6. В колонне 16 осуществляют ректификационное выделение циркулирующих потоков криптона и ксенона, для чего конденсатор переводят в режим получения низкотемпературной флегмы, смесь Kr и Хе с примесями низкокипящих компонентов выводят из куба и подают на вход колонны 12. Ключевым компонентом этой колонны является Kr.

Для установки «Хром-5» разработана система холодообеспечения, позволяющая полностью рекуперировать тепловые потоки и снизить расходы на этот процесс в денежном выражении в 45 раз.

Необходимо отметить, что возможности установки по чистоте целевых продуктов, по-видимому, несколько выше заявленных, и лимитируются возможностями методов газового анализа по сертифицируемым микропримесям.

В каждой главе диссертации сделаны конкретные выводы по существу рассмотренных проблем.

Общие выводы по работе.

1. Рассмотрены и комплексно решены проблемы увеличения объемов производства криптон-ксенон содержащих смесей при переработке воздуха на ВРУ, а также задача получения продукционных криптона и ксенона высокой (99,999 % мол.) и особо высокой чистоты (99,99995 % мол.) путем развития традиционных и создания новых криогенных энергосберегающих технологий.

2. На основании проведенных расчетно-теоретических и экспериментальных исследований получены новые данные по задержке криптона и ксенона в аппаратах узлов очистки и ректификации ВРУ низкого давления, данные о технологически достижимых коэффициентах извлечения тяжелых инертных газов для основных схем ВРУ, а также предложены способы снижения потерь криптона и ксенона на всех стадиях их концентрирования. Впервые доказана возможность получения ксеноносодержащих смесей на ВРУ, не оснащенных узлами первичного концентрирования криптона.

3. Исследованы процессы динамики адсорбции ксенона (в микроконцентрациях) из кислородно-ксеноновой смеси и предложена расчетная зависимость времени защитного действия адсорбционного слоя силикагеля по ксенону от параметров технологического процесса. По результатам проведенных исследований разработана криогенная адсорбционная технология получения ксеноно-азотной смеси, реализованная в серии опытно-промышленных установок Х-0,06.

4. Разработана высокоэффективная криогенная технология переработки первичного криптонового концентрата и создана серия взрывобезопасных опытно-промышленных установок «Хром-3», превосходящих на 2540 % по термодинамической эффективности аналоги УСК-1М и УСК-0,45.

5. Предложена структура построения узлов ректификации установок для производства из многокомпонентных смесей продуктов разделения особо высокой чистоты с максимальными коэффициентами извлечения, не зависящими от чистоты целевых компонентов. Получено соотношение для определения количества массообменных аппаратов таких установок.

6. Исследованы различные типы спирально-призматических насадок и регулярная насадка К-600 производства ОАО «Криогенмаш», работающих на смесях, содержащих в своем составе тяжелые инертные газы. Получены новые экспериментальные данные о гидравлическом сопротивлении, задержке жидкости, величине движущей силы и кинетике процессов массопередачи в колоннах с исследованными насадками при разделении разбавленных растворов. Показано, что высота теоретической ступени контакта увеличивается в области микроконцентраций компонентов.

7. Исследованы интегральные характеристики процесса теплообмена в конденсаторах-испарителях с промежуточным хладоносителем при температурных напорах 3550 К в условиях конденсации криптона и кипения хладагента (азота) при давлении, близком к атмосферному.

8. Разработан и создан стенд для исследования парожидкостного равновесия смесей, в том числе, в области микроконцентраций компонентов. Получены новые экспериментальные данные по фазовому равновесию смесей Kr-CF4, Kr-Xe в области разбавленных растворов. Установлено, что в области разбавленных растворов смесь Хе-C2F6 является азеотропной, и получены данные о коэффициенте распределения в этой смеси.

9. Разработана технология и создана универсальная установка «Хром-5» для получения криптона и ксенона особо высокой чистоты (99,99995 % мол.) из широкой номенклатуры многокомпонентных смесей, содержащих в своем составе тяжелые инертные газы.

10. На оборудовании, созданном на базе разработанных в рамках настоящей работы новых криогенных технологий, в настоящее время производится более 20 % мирового годового объема криптона и ксенона. Новизна предложенных технических решений подтверждается 30-ю патентами Российской Федерации, Украины, Казахстана, Румынии и Китая.

Основные положения диссертации опубликованы в работах:

- Исследование процесса разделения смеси ксенона, криптона и фреона-14 в насадочной колонне / Архаров А.М., Савинов М.Ю., Бондаренко В.Л., Бронштейн А.С. // Тр.ХХ Инт.холод. конгресса, Сидней, Австралия. – 1999.-С.5-7.

- Установка для выделения криптон-ксеноновой смеси из отдувки аммиачного производства / А.М. Архаров, В.Л. Бондаренко, М.Ю. Савинов и др. // Proc.6 Int.Conf. “Криогеника 2000”.- Прага, 2000. - - С. 122-125.

- Каталитическое окисление метана на никельмедных катализаторах/Ефремов В.Н., Савинов М.Ю., Моисеев М.М. и др. // Химическая промышленность. - 2001. - № 7. - С. 11-17.

- Извлечение Kr и Xe из многокомпонентной смеси методом вымораживания / А.В., Бондаренко В.Л., Савинов М.Ю. и др.//Proc. 7 Int. Conf. “Cryogenics 2002”, Прага.–С.120-123.

- Извлечение Kr и Xe из многокомпонентных смесей методом вымораживания / Симоненко Ю.М., Подгорный А.В., Бондаренко В.Л., Савинов М.Ю. // Вестник МГТУ. Сер. Машиностроение. – Спецвыпуск «Холодильная, криогенная техника, системы кондиционирования и жизнеобеспечения». – 2002. – С. 10-14.

- Исследование гидравлических и массообменных характеристик ректификационной колонны со спирально-призматической насадкой в процессах очистки криптона и ксенона / Архаров А.М., Савинов М.Ю., Бондаренко В.Л., Бронштейн А.С. // Химическое и нефтегазовое машиностроение. – 2003, - № 10. – С. 21-23.

- Исследование потерь криптона и ксенона в аппаратах узла ректификации воздухоразделительных установок низкого давления / Архаров А.М., Савинов М.Ю., Бондаренко В.Л., Бронштейн А.С. // Химическое и нефтегазовое машиностроение. - 2003. - № 12. - С. 32-34.

- Теплотехника /Под общ. ред. А.М. Архарова и В.Н.Афанасьева: Учебник для втузов. - М.: Издательство МГТУ им. Н.Э.Баумана, 2004. - 712 с.

- Исследование задержки криптона и ксенона в аппаратах узла очистки воздуха промышленных ВРУ / Архаров А.М., Савинов М.Ю., Бондаренко В.Л., Бронштейн А.С. // Химическое и нефтегазовое машиностроение. - 2004. - № 1. - С. 23-24.

- Совершенствование процессов и установок для извлечения криптона и ксенона из многокомпонентных смесей / Архаров А.М., Бондаренко В.Л., Симоненко Ю.М., Савинов М.Ю., Волынский Б.И., Подгорный А.В.// Технические газы. – 2004. - № 3. - С. 27-37.

- Industrial plant for xenon extraction from tail streams of air-fractionating plants / Arkharov A.M., Savinov M.Yu., Bondarenko V.L., Kolpakov M.Yu., Vorotynthev V.B // Chemical and Petroleum Engineering. - 2004. - V. 40. - №. 9-10. - Р. 595-599.

- Промышленная установка извлечения ксенона из хвостовых потоков ВРУ / Архаров А.М., Савинов М.Ю., Бондаренко В.Л., Колпаков М.Ю., Воротынцев В.Б. // Химическое и нефтегазовое машиностроение. - 2004. - № 10. - С. 14-16.

- Промышленные установки для комплексной очистки фторуглеродов / Архаров А.М., Бондаренко В.Л., Савинов М.Ю. и др. // Холодильная техника. - 2004. - № 10. - С. 8-10.

- Автоматизированная система хроматографического анализа при промышленной переработке криптоноксеноновой смеси / А.М. Архаров, М.Ю Савинов, В.Л. Бондаренко и др. // Химическое и нефтегазовое машиностроение. - 2004.- № 11. - С. 15-17.

- Адсорбционная низкотемпературная очистка криптона от примесей тетрафторметана / А.М. Архаров, М.Ю Савинов, В.Л. Бондаренко, М.Ю Колпаков, В.Б. Воротынцев // Холодильная техника. - 2005. - № 10. - С. 24-27.

- Высокоэффективная установка «Хром-3» для получения криптоно-ксеноновой смеси/ Бондаренко В.Л., Лосяков Н.П., Савинов М.Ю. и др.//Технические газы.-2005.-№ 2.-С.31-35.

- Адсорбционная очистка ксенона от примесей гексафторэтана. / А.М. Архаров, М.Ю Савинов, В.Л. Бондаренко, М.Ю Колпаков, В.Б. Воротынцев // Химическое и нефтегазовое машиностроение. - 2005. - № 8. - С. 24-26.

- Разработка и создание эффективной установки «Хром-3» для получения криптоно-ксеноновой смеси / Савинов М.Ю., Архаров А.М., Позняк В.Е., Бондаренко В.Л. // Химическое и нефтегазовое машиностроение. - 2007. - № 5. - С. 20-26.

- Исследование процесса адсорбционного нанесения на промышленной установке извлечения ксенона из потоков ВРУ / Архаров А.М., Савинов М.Ю., Воротынцев В.Б., Колпаков М.Ю. // Химическое и нефтегазовое машиностроение. - 2007. - № 6. - С. 21-23.

- Study of process of adsorptive bringing on commercial plant of extraction of xenon from streams of ASP / Arkharov A., Savinov M., Kolpakov M., Vorotynthev V. // Proceedings of the 22nd International Congress of Refrigeration. - Beijing (China), 2007.- P.27-31.

- Highly effective installation “Chrom-3” for extracting of krypton-xenon mixture / Arkharov А., Savinov М., Poznyak V., Bondarenko V. // Proceedings of the 22nd International Congress of Refrigeration.-Beijing (China), 2007. – P. 32-39.

- Wave cryogenerators applied in technologies of rare gas separation / Bondarenko V., Simonenko Yu., Arkharov A., Savinov M. // Proceedings of the 22nd International Congress of Refrigeration. - Beijing (China), 2007. - P. 39-44.

- Экспериментальное определение потерь криптона и ксенона в узле адсорбционной очистки современных ВРУ / Архаров А.М., Савинов М.Ю., Воротынцев В.Б.,. Колпаков М.Ю., Бобков С.В. // Химическое и нефтегазовое машиностроение. – 2008. - № 3. - С. 14-18.

- Исследование процесса адсорбционного нанесения на экспериментальном стенде применительно к технологии низкотемпературного извлечения ксенона из хвостовых потоков ВРУ / Архаров А.М., Савинов М.Ю., Воротынцев В.Б., Колпаков М.Ю. // Химическое и нефтегазовое машиностроение. - 2007. - № 8. - С. 35-38.

- Исследование процесса замещения кислорода азотом на промышленной установке извлечения ксенона из потоков ВРУ / Савинов М.Ю. // Химическое и нефтегазовое Машиностроение. - 2008. - № 8. - С. 30-32.

- Определение числа массообменных аппаратов при создании установок для разделения и очистки многокомпонентных смесей / Савинов М.Ю. // Химическое и нефтегазовое машиностроение.- 2008. - № 8. - С. 25-29.

- Пат. 2129904 РФ, МКИ В 01 D 53/02. Способ получения ксенонового концентрата на воздухоразделительных установках / Архаров А.М., Савинов М.Ю., Бондаренко В.Л., Файнштейн В.И., Колпаков М.Ю.// Б.И.- 1999.-№ 23.

- Пат. 2146552 РФ, МКИ B 01 D 53/00. Способ получения криптоноксенонового концентрата и устройство для его осуществления / Савинов М.Ю. // Б.И.-2000.- № 8.

- Пат. 2149053 РФ, МКИ B 01 J 10/00. Способ повышения давления потока газа и жидкости и устройство для его осуществления / Савинов М.Ю. // Б.И.-2000.- № 14.

- Пат. 2149676 РФ, МКИ B 01 D 53/00. Способ получения криптоно-ксеноновой смеси и устройство для его осуществления / Савинов М.Ю. // Б.И.-2000.- № 15.

- Пат. 2166354 РФ, МКИ В 01 D 53/00. Устройство получения первичного криптоно-ксенонового концентрата / Савинов М.Ю. // Б.И.-2001.- № 13.

- Пат. 2174041 РФ, МКИ В 01 D 53/00. Способ получения ксенонового концентрата на воздухоразделительных установках и устройство для его осуществления / Савинов М.Ю., Бондаренко В.Л. // Б.И.- 2001.- № 27.

- Пат. 12352 Казахстан, МКИ В 01 D 53/02 Способ получения ксенонового концентрата / Архаров А.М., Савинов М.Ю., Бондаренко В.Л. и др. // Б.И.-2002.- № 12.

- Патент 200380106675.4 Китай, МКИ. В 01 D 53/00. Способ разделения криптоно-ксенонового концентрата и устройство для его осуществления / M.Savinov. – 2003.

- Пат. 2213609 РФ, МКИ В01 D53/00. Способ разделения криптоно-ксенонового концентрата и устройство для его осуществления /Савинов М.Ю. // Б.И.- 2003.-№ 28.

- Пат. 2238790 РФ, МКИ В 01 D 53/00. Способ очистки газа и устройство для его осуществления / Савинова О.А., Савинов М.Ю. // Б.И.- 2004.- № 30.

- Пат. 2242267 РФ, МКИ B 01 D 53/00. Способ очистки и разделения многокомпонентной смеси и устройство для его осуществления / Савинов М.Ю. // Б.И.-2004. - № 35.

- Пат. 2265778 РФ, МКИ F 25 J 3/00. Способ очистки и разделения смеси ректификацией / Савинов М.Ю. // Б.И.- 2005. - № 34.

- Пат. 2277434 РФ, МКИ F 25 J 3/00. Массообменный аппарат / Савинов М.Ю. // Б.И.-2006. - № 16.

- Пат. 2284020 РФ, МКИ G 01 M 3/04. Способ контроля герметичности газоразделительной установки / Савинов М.Ю. // Б.И.- 2006. - № 26.

- Пат. 2295679 РФ, МКИ F 25 J 3/02. Способ управления ректификационной установкой / Савинов М.Ю. // Б.И.- 2007. - № 8.

- Пат. 2300717 РФ, МКИ F 25 J 3/00. Способ очистки и разделения криптоно-ксеноновой смеси ректификацией и устройство для его осуществления /Савинов М.Ю.//Б.И.-2007.-№16.

- Пат. 2324924 РФ, МКИ G 01 N 25/00. Способ экспериментального исследования парожидкостного равновесия/Савинов М.Ю., Позняк В.Е., Колпаков М.Ю.//Б.И.-2008.-№14.

- Пат. 121094 Румыния, МКИ В 01 D 53/14. Procedeu de obtinere a concentratului xenonic / M.Savinov, V.Bondarenko, A.Arkharov, V.Fainshtein, M.Kolpakov – 2006.

- Пат. 43466 Украина, МКИ В 01 D 53/02. Способ получения ксенонового концентрата / Архаров А.М., Савинов М.Ю., Бондаренко В.Л. и др. // Б.И.-2001.- № 11.

- Пат. 78383 Украина, МКИ В 01 D 53/00. Спосiб роздiлення криптоно-ксенонового концентрату I пристрiй для його здiйснення / М.Ю.Савинов // Б.И.-2007. - № 3.

- Пат. 79288 Украина, МКИ В 01 D 53/00. Спосiб очищения и разделения многокомпонентной смеси и устройство для его осуществления / М.Ю.Савинов // Б.И.-2007. – № 8.

- Пат. 79319 Украина, МКИ В 01 D 53/00. Спосiб очищення I роздiлення сумiшей ректифiкацiэю i массообмiнний аппарат / М.Ю.Савинов // Б.И.-2007. - № 8.

Работы [3], [5], [6], [7], [9], [12], [13], [14], [15], [17], [18], [19], [23], [24], [25], [26] опубликованы в журналах, рекомендуемых ВАК РФ.