Научные основы процессов электротепловой обработки композиционных материалов в производстве конструкционного бетона

На правах рукописи

Соколов Александр Михайлович

Научные основы процессов электротепловой обработки композиционных материалов в производстве конструкционного бетона

Специальность:

05.02.13 – Машины, агрегаты и процессы (строительство)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Иваново 2012

Работа выполнена в ФГБОУВПО «Ивановский государственный архитектурно-строительный университет»

| Научный консультант: | Заслуженный деятель науки РФ, Лауреат премии Правительства РФ в области науки и техники, академик РААСН, доктор технических наук, профессор Федосов Сергей Викторович ФГБОУВПО «Ивановский государственный архитектурно-строительный университет». |

| Официальные оппоненты: | Академик РААСН, заслуженный деятель науки РФ, доктор технических наук, профессор Соколова Юлия Андреевна ФАОУ ДПО «Государственная академия специалистов инвестиционной сферы». Заслуженный деятель науки РФ, доктор технических наук, профессор Грызлов Владимир Сергеевич ФГБОУВПО «Череповецкий государственный университет». |

| Заслуженный деятель науки РФ, Лауреат премий Правительства РФ в области науки и техники, доктор технических наук, профессор Блиничев Валерьян Николаевич ФГБОУВПО «Ивановский государственный химико-технологический университет». | |

| Ведущая организация: | ФГБОУВПО «Московский государственный строительный университет» (Национальный исследовательский университет). |

Защита состоится 25 мая 2012 г. в 10 часов на заседании объединенного диссертационного совета ДМ 212.060.01 при ФГБОУВПО «Ивановский государственный архитектурно-строительный университет» по адресу: 153037, г. Иваново, ул. 8-го Марта, д. 20, ауд. Г-204 (www.igasu.ru).

С диссертацией можно ознакомиться в библиотеке Ивановского государственного архитектурно-строительного университета (153037, г. Иваново, ул. 8 Марта, д.20).

Автореферат разослан __________ 2012 г.

| Ученый секретарь диссертационного совета, к.т.н., доцент |  | Н.В. Заянчуковская |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы исследования. Одним из направлений государственной политики Российской Федерации является глубокая модернизация экономики в целях значительного повышения эффективности и конкурентоспособности промышленного производства. Строительная отрасль, где накопилось немало проблем, требующих скорейшего решения, представляет собой яркий пример необходимости такой модернизации. Актуальной задачей технологических процессов строительной индустрии является снижение их энергоёмкости. Особенно это важно в тех случаях, когда требуется термическое воздействие на материалы, например, в установках по разогреву бетонных смесей и тепловой обработке железобетонных изделий. В настоящее время основное применение для этого получила тепловлажностная обработка (ТВО) водяным паром. Этот способ разогрева является технически наиболее простым, но обладает рядом серьезных недостатков. Например, изделие воспринимает незначительную долю энергии пара, что ухудшает экономические показатели такой технологии. Другим недостатком являются трудности с гибким регулированием потребления пара в зависимости от потребностей производства и сезонных условий. Низкой энергетической эффективностью обладают и другие методы тепловой обработки бетона, получившие уже достаточно широкое распространение, - это обработка продуктами сгорания природного газа и подогрев опалубки горячей водой. Лишь для южных и солнечных районов весьма удобной и более выгодной является тепловая обработка железобетонных изделий с использованием солнечной энергии.

Хорошо известно, что тепловая обработка бетона, особенно в условиях прохладного российского климата, является практически обязательной стадией технологического процесса в строительной индустрии: около 90% железобетонных конструкций и изделий при изготовлении подвергается такой обработке (около 20 000 тыс. куб.м в России ежегодно). Она за счёт значительного ускорения набора прочности бетоном позволяет повысить производительность и технико-экономические показатели производственного процесса.

Перспективным и эффективным направлением развития отрасли следует назвать широкое применение электротепловой обработки бетона и железобетонных изделий. Несмотря на многие очевидные и значительные преимущества такого способа тепловой обработки (энергетическая эффективность может приближаться к 100%, удобство управления и автоматизации, однородный прогрев), всё же на предприятиях сборного железобетона и крупнопанельного домостроения продолжают господствовать традиционные методы. Острую потребность в электротепловой обработке испытывают предприятия малого и среднего бизнеса, которым традиционные методы недоступны и невыгодны. Анализ литературных сведений позволяет сделать вывод, что такое положение дел обусловлено рядом причин, важнейшими из которых являются – отсутствие необходимого технологического оборудования, в частности, электрических источников питания с хорошими эксплуатационными показателями, а также недостаточный уровень научно-технических разработок в этом направлении.

Неотъемлемой частью любой электротехнологической установки такого назначения является источник питания, который обеспечивает ее бесперебойным электроснабжением. В настоящее время, значительные усилия специалистов сосредоточены на создании источников питания на основе высокочастотных полупроводниковых преобразователей напряжения. Рабочие частоты преобразования, находящиеся в пределах от 10 до 150 кГц, позволяют получать источники питания с высокими эксплуатационными показателями, соответствующие современным требованиям. Целесообразно применение таких источников питания в составе установок электротепловой обработки на предприятиях сборного железобетона.

Целью диссертационного исследования является разработка научных основ создания и применения в строительной отрасли установок и процессов электротепловой обработки железобетонных изделий электродным методом с использованием источников питания на основе полупроводниковых (транзисторных) преобразователей напряжения. Это включает в себя разработку общего методологического подхода к исследованию и применению электротепловой обработки, создание теоретических моделей на основе общего методологического подхода для определения характеристик и показателей процесса и установок такого назначения, определение и исследование закономерностей электротепловой обработки таким методом, разработка рекомендаций для реализации электротепловой обработки в условиях предприятий сборного железобетона.

Поставленная цель требует решения следующих задач.

1. Определение и обоснование общего методологического подхода к разработке теоретических моделей и исследованию закономерностей электротепловой обработки бетона и железобетонных изделий на базе существующих теоретических представлений о процессах тепломассопереноса и теории электрического поля.

2. Составление теоретических представлений и разработка математической модели процессов гидратации цемента и набора механической прочности бетоном при воздействии повышенной температуры в условиях превращения электрической энергии в тепловую и теплопереноса в объёме материала.

3. Разработка теоретических представлений о возникновении объёмно-напряженного состояния бетона в неоднородных температурных полях, обусловленных процессом теплопереноса, и методики расчёта предельных температурных градиентов в железобетонных изделиях в ходе их тепловой обработки.

4. Разработка математической модели электрической проводимости бетона для решения задач тепломассопереноса в процессах электротепловой обработки электродным методом.

5. Применение теории тепломассопереноса для разработки математической модели и методики расчёта параметров и характеристик процесса, а также устройств электротепловой обработки периодического и непрерывного действия.

6. Проверка эффективности методологического подхода к исследованию закономерностей электротепловой обработки, основанном на совместном использовании теории тепломассопереноса и теории электрического поля. Проверка адекватности предложенных математических моделей, реальным характеристикам механической прочности бетона, его электро- и теплофизических параметров, а также энергетических показателей этого вида обработки при использовании источников питания на основе полупроводниковых преобразователей напряжения.

7. Изучение закономерностей процессов тепло(массо)переноса и их воздействия на показатели и характеристики обрабатываемого материала (изделия), а также процесса и установок электротепловой обработки токами повышенной частоты. Разработка на основании выполненных теоретических и экспериментальных исследований научно обоснованных рекомендаций по практическому применению электротепловой обработки электродным методом с использованием источников питания на основе полупроводниковых преобразователей напряжения в производственных условиях.

8. Выбор и исследование посредством предложенной методологии вариантов опытно-промышленного применения в строительной отрасли предлагаемой электротепловой обработки.

Объект исследования. Технологический процесс изготовления железобетонных изделий на предприятиях сборного железобетона и крупнопанельного домостроения.

Предмет исследования. Стадия тепловой обработки бетона при изготовлении железобетонных изделий с использованием разогрева электрическим током, протекающим через бетон.

Теоретическая и методологическая основа исследования. Теоретической базой выполненной диссертации являются современные представления о закономерностях тепломассопереноса, теории электрического поля в материале, химических процессов гидратации цемента, механического разрушения и прочности бетона, представления о возникновении объёмно-напряженного состояния в материале, природе электропроводности композиционных материалов, к которым можно отнести бетон, существующие методы теоретических основ электротехники и методы расчёта и анализа цепей с полупроводниковыми приборами, современные методы оценки технико-экономических показателей производственных процессов, а также существующие представления и разработки в вопросах методологии исследования различных характеристик и технико-экономических показателей тепловой и электротепловой обработки бетона и железобетонных изделий.

Научная новизна. В работе содержатся следующие существенные результаты, имеющие научную новизну и лично полученные соискателем.

1. Составлена и обоснована общая методология исследования и применения электротепловой обработки бетона и железобетонных изделий, основанная на существующих теоретических представлениях о процессах тепломассопереноса и теории электрического поля сквозных токов в среде с комплексной электрической проводимостью.

2. Сформулированы принципы построения и выполнена разработка математической модели процессов гидратации цемента и роста механической прочности бетона при воздействии повышенной температуры в ходе электротепловой обработки.

3. Разработана математическая модель для определения предельных температурных градиентов, обусловленных явлением теплопереноса в железобетонных изделиях в процессе их электротепловой обработки.

4. Разработана математическая модель электрической проводимости бетона, которая учитывает влияние на её величину основных факторов: состав бетона, его температура, режим электротепловой обработки.

5. Составлены инженерные методики расчёта устройств электротепловой обработки периодического и непрерывного действия.

6. Впервые полученные экспериментальные сведения о различных характеристиках электротепловой обработки бетона с использованием источников питания на основе полупроводниковых преобразователей напряжения подтвердили достоверность предложенных математических моделей и расчётных методик, возможность и целесообразность применения такой обработки на практике, а также выявили её преимущества: активация твердения бетона, возможность существенного сокращения затрат времени и энергии, высокие эксплуатационные показатели источников питания, возможность гибкого управления процессом обработки и др.

Теоретическая и практическая значимость диссертационной работы. Теоретическая значимость работы состоит в дальнейшем развитии методологии и математического моделирования процессов и устройств электротепловой обработки бетона и железобетонных изделий на основе существующей теории тепломассопереноса и теории электрического поля. Практическая значимость заключается в том, что полученные результаты позволяют разрабатывать оборудование и технологические процессы для электротепловой обработки бетона и железобетонных изделий с применением источников питания на основе полупроводниковых (транзисторных) преобразователей напряжения, как в условиях крупных предприятий сборного железобетона и крупнопанельного домостроения, так и в условиях небольших предприятий малого и среднего бизнеса, производящих продукцию небольшими сериями.. Сформулированы рекомендации по условиям эффективного применения электротепловой обработки железобетонных изделий, например – обязательное наличие теплоизоляции на поверхности изделия; целесообразность сочетания безопалубочной технологии и термосной выдержки; применение режима постоянной мощности при работе технологической установки и её источника питания и др. Показано, что в промышленных условиях энергетическая эффективность электротепловой обработки токами повышенной частоты в 711 раз выше по сравнению с ТВО, а её применение является наиболее эффективной мерой снижения технологической себестоимости на предприятиях сборного железобетона (около 25 %) при сроке окупаемости в пределах 1 года.

Достоверность и обоснованность полученных результатов. Полученные научные положения и выводы, приведенные в работе, основаны на результатах многолетних экспериментов, выполненных в лабораторных и производственных условиях с применением современных методов исследований, и их статистической обработки, подтверждены сходимостью результатов компьютерного моделирования и результатов эксперимента, а также их корреляцией с известными закономерностями.

Личный вклад автора. Автором самостоятельно поставлены цели и задачи, выбраны объекты и методы исследований, разработана программа теоретических и экспериментальных изысканий, лично выполнены, обработаны и проанализированы основные результаты, практическая реализация которых так же проводилась при непосредственном участии автора. В совместных работах, выполненных в соавторстве с академиком РААСН, доктором технических наук, профессором С.В. Федосовым, докторами технических наук А.М. Ибрагимовым и Ю.А. Митькиным, автор лично участвовал в проведении теоретических и экспериментальных исследований и их обсуждении.

На защиту выносятся:

- обоснование общего методологического подхода к разработке теоретических моделей и исследованию закономерностей электротепловой обработки бетона и железобетонных изделий на базе существующих теоретических представлений о процессах тепломассопереноса и теории электрического поля.

- теоретические представления и математическая модель процессов гидратации цемента и роста механической прочности бетона в процессе электротепловой обработки;

- математическая модель для определения предельных температурных градиентов в железобетонных изделиях в процессе их тепловой обработки;

- математическая модель электрической проводимости бетона, которая учитывает влияние на её величину важнейших факторов: состав бетона, его температура, режим электротепловой обработки;

- математическая модель и методика расчёта устройств электротепловой обработки периодического и непрерывного действия;

- экспериментальные сведения о механических, электрофизических, температурных и энергетических характеристиках электротепловой обработки бетона токами повышенной частоты с использованием источников питания, выполненных на основе полупроводниковых преобразователей напряжения;

- результаты изучения влияния различных факторов на показатели электротепловой обработки с использованием предложенных математических моделей, а также результатов экспериментов с целью оптимизации параметров и режимов работы технологического оборудования;

- результаты исследования технических и энергетических показателей различных вариантов опытно-промышленного применения электротепловой обработки бетона токами повышенной частоты на предприятии сборного железобетона и сопоставление этих показателей с параметрами традиционного технологического процесса (ТВО).

- результаты оценки экономических показателей применения электротепловой обработки бетона и железобетонных изделий на предприятиях сборного железобетона крупнопанельного домостроения с использованием источников питания на основе полупроводниковых (транзисторных) преобразователей напряжения.

Реализация и апробация результатов. Результаты диссертационного исследования использованы в разработке установок опытно-промышленного применения электротепловой обработки бетона и железобетонных изделий с использованием источников питания на основе полупроводниковых преобразователей напряжения на АО ДСК (Иваново), на малых предприятиях ИП (Иваново), ЗСМ ЭКО (Ярославль).

Основные положения и результаты исследования представлялись на международных научно-технических конференциях: международной научно-технической конференции «Состояние и перспективы развития электротехнологий» VII(1994г.),VIII(1997г.),X(2001г.),XI(2003г.),XII(2005г.), XIII(2006г.),XIV(2007г.),XV(2006г.),XVI(2011г.) Бенардосовские чтения, Иваново; вторая международная научно-практическая конференция «Исследование, разработка и применение высоких технологий в промышленности» 07-09.02.2006, Санкт-Петербург, Россия; научно-техническая конференция «Современные материалы и технологии бетонов. Методы контроля качества», Москва, ЦВК «Экспоцентр», 28 января 2010 г.; пленарное заседание XVII Международной научно-технической конференции «Информационная среда вуза», Иваново, ИГАСУ, 25 ноября 2010 г.; шестая региональная научно-техническая конференция студентов и аспирантов, ИГЭУ, Иваново, 28 апреля 2011 г.

Выполненные исследования нашли отражение в учебных пособиях, лекционных и лабораторных курсах по дисциплинам «Основы электротехнологии», «Электротехнологические процессы и аппараты», а также в курсовых и дипломных работах.

Публикации. По теме диссертации опубликована 41 работа, в том числе – 15 статей в изданиях, рекомендованных ВАК. Семь статей опубликованы в сборниках трудов международных конференций и межвузовских сборниках научных трудов, в материалах вузовских и международных конференций опубликовано 19 тезисов докладов.

Структура и объём диссертации. Структура диссертации обусловлена целью и задачами, решаемыми в работе. Диссертация состоит из введения, шести глав, заключения, библиографического списка и приложения.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении содержится обоснование актуальности темы, цель и основные задачи исследования, раскрывается научная новизна и практическая ценность работы, её структура.

В первой главе выполнен литературный обзор вопросов тепловой, электротепловой и электрофизической обработки железобетонных изделий, а также традиционных и перспективных источников питания для электротепловой обработки.

Отмечено, что тепловая обработка является обязательной стадией технологического процесса изготовления железобетонных изделий на предприятиях сборного железобетона и крупнопанельного домостроения. Её применение обеспечивает высокие технико-экономические показатели производственного процесса. Наиболее распространённым и традиционным способом тепловой обработки железобетонных изделий является тепловлажностная обработка паром (ТВО). Отмечено, что такая обработка, имея определённые преимущества, обладает очень серьёзным недостатком – низкой энергетической эффективностью: бетон воспринимает всего 8-12% энергии пара. Достаточно распространёнными методами тепловой обработки бетона являются обработка продуктами сгорания природного газа и подогрев опалубки горячей водой, но и они имеют приблизительно такую же энергетическую эффективность, как и ТВО. Общим недостатком перечисленных методов является то, что передача тепла происходит с поверхности внутрь изделия, в котором из-за низкой теплопроводности бетона возникают неравномерные температурные поля, приводящие к снижению механической прочности материала и качества изделий.

По мнению многих исследователей и специалистов (Б.А. Крылов, Ю.М. Баженов, В.М. Бондаренко, С.М. Трембицкий, А.С. Арбеньев, Н.Ф. Афанасьев, Н.Г. Пшонкин и др.) одним из важнейших направлений научно-технического прогресса строительной отрасли является широкое применение электротепловой обработки бетона и железобетонных изделий. Основное преимущество электротепловой обработки – её высокая энергетическая эффективность, теоретически приближающаяся к 100 %. В настоящее время существуют и применяются различные методы такой обработки. Наиболее перспективным следует признать электродный метод – разогрев бетона проходящим через него электрическим током. Он при наивысшей энергетической эффективности обеспечивает практически однородное выделение тепла в объёме вещества, в результате чего значительно снижается неоднородность температурных полей внутри изделия и её вредные последствия, а также создаются одинаковые условия твердения бетона по всему объёму изделия. Весьма актуальным является применение электротепловой обработки для изготовления строительных изделий и конструкций на основе перспективных композиционных строительных материалов (Ю.М. Баженов, В.М. Бондаренко, Ю.А. Соколова, Е.М. Чернышёв)

Несмотря на явные преимущества, электротепловая обработка в настоящее время применяется, в основном, в тех случаях, когда без неё нельзя обойтись, например, в монолитном домостроении и при зимнем бетонировании. Существующие научные разработки в этой сфере посвящены, в основном, именно таким условиям использования электротепловой обработки (Б.М. Красновский, С.Г. Головнёв, Л.М Колчеданцев). Анализ литературных сведений позволяет сделать вывод, что одним из серьёзных препятствий на пути широкого применения электротепловой обработки на предприятиях сборного железобетона являются отсутствие технологического оборудования с высокими эксплуатационными показателями, в частности, существующие трансформаторные источники питания промышленной частоты для установок такого назначения имеют большие габариты и массу.

Эффективным способом решения этого вопроса является применение для этой цели источников питания нового поколения, выполненных на основе полупроводниковых (транзисторных) преобразователей напряжения. Они, благодаря высокой частоте выходного напряжения: 10-50 кГц, обладают хорошими массогабаритными и технико-экономическими показателями. Однако в литературе практически отсутствуют сведения по теории и практике электротепловой обработки бетона с использованием источников питания такого типа. При этом требуют своего решения целый ряд теоретических, методических и исследовательских вопросов электротепловой обработки в условиях предприятий сборного железобетона и крупнопанельного домостроения. В частности, весьма актуальной является задача дальнейшего развития применительно к условиям электротепловой обработки математических методов строительного материаловедения и исследования теплофизических характеристик материалов и технологических процессов строительной индустрии (Ю.А. Соколова, С.В. Федосов, В.С. Грызлов).

На основе анализа сведений, приведенных в главе 1, были сформулированы цель и задачи настоящей работы, указанные выше, суть которых сводится к тому, что необходимо определить, обосновать и апробировать общий методологический подход к исследованию процессов электротепловой обработки бетона и железобетонных изделий электродным методом токами повышенной частоты на основе научно-теоретических представлений о процессах тепломассопереноса и теории электрического поля. Это позволит создавать технологические процессы и оборудование, обладающие оптимальными параметрами, и обеспечить рациональные режимы его работы. В итоге будут обеспечены благоприятные условия для успешного применения электротепловой обработки на предприятиях сборного железобетона.

Вторая глава посвящена разработке и обоснованию общего методологического подхода к разработке теоретических моделей и исследованию закономерностей электротепловой обработки бетона и железобетонных изделий на базе существующих теоретических представлений о процессах тепломассопереноса и теории электрического поля; а также важнейших составляющих этой методологии: математической модели изменения механической прочности бетона в процессе электротепловой обработки, математической модели для определения предельных температурных градиентов в железобетонных изделиях, математической модели электрической проводимости бетона.

В качестве иллюстрации необходимых научных разработок на рис.1 показана схема электротепловой обработки (ЭТО) железобетонного изделия электродным методом с помощью источника питания на основе полупроводникового преобразователя напряжения.

УВ – управляемый выпрямитель; ПП – полупроводниковый (транзисторный) преобразователь напряжения; Т – силовой трансформатор; 1 – обрабатываемое изделие; 2 – электроды; 3 – опалубка с теплоизоляцией.

Рис. 1. Схема электротепловой обработки электродным методом

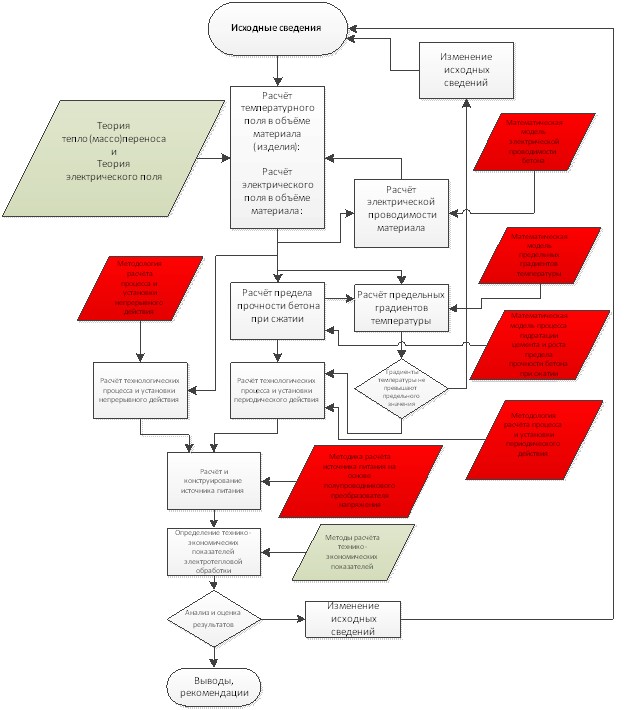

Изделие разогревается электрическим током повышенной частоты, протекающим в толще бетона при выделении тепла и твердении бетона по всему объёму. На основе анализа этой схемы сделан вывод, что научно-теоретической основой изучения протекающих процессов являются современные представления и теоретические методы тепломассопереноса, а также электрического поля токов сквозной проводимости в среде, обладающей комплексной, активно-ёмкостной, электрической проводимостью. Исследование процессов электротепловой обработки должно базироваться на решении дифференциальных уравнений теплопроводности, составленных из условия присутствия в среде источника тепла, мощность которого определяется посредством решения уравнений электрического поля в объёме материала. Предлагаемая методология исследования и разработки процессов электротепловой обработки бетона и железобетонных изделий представлена в рукописи в виде обширной блок-схемы, которая в упрощенном виде показана на рис.2, где отмечены, как существующие математические модели и методы, так и подлежащие разработке согласно указанным выше задачам диссертационной работы.

Методология исследования и разработки процессов электротепловой обработки (ЭТО) бетона и железобетонных изделий

Условные обозначения: красный цвет – теоретические модели и методы, которые необходимо разработать; зелёный – существующие; белый – процесс.

Рис.2

В этом случае одной и наиболее актуальных проблем материаловедения строительной отрасли является прогнозирование теоретическими методами процесса гидратации цемента и изменения во времени важнейшего показателя – предела прочности бетона при сжатии. Основой предлагаемых теоретических представлений и математической модели процессов гидратации цемента и набора прочности бетоном является один из фундаментальных законов химии – уравнение Аррениуса, которое позволяет определять константу скорости химической реакции гидратации цемента:

![]() , (1)

, (1)

K – константа скорости химической реакции, 1/с, A – постоянный коэффициент (число химических взаимодействий в единицу времени), 1/с, E – энергия активации химической реакции, Дж, T – абсолютная температура, К, k = 1.38·10-23 Дж/К – постоянная Больцмана.

В математической модели учитывается минералогический состав современных портландцементов, приведенный в табл. 1, а также существующие представления о химических процессах при гидратации всех составляющих. Предполагается, что каждой из них соответствуют индивидуальные значения постоянных уравнения Аррениуса.

Минералогический состав портландцемента Таблица 1

| Соединения и их доля по массе в % | ||||

| C3S | C2S | C3A | C4AF | Окислы и др. |

| 58-62 | 18-22 | 5,5-6,5 | 13,5-14,5 | 0,8-2 |

Другой исходной посылкой является предположение о том, что предел прочности бетона при сжатии будет пропорционален степени гидратации цемента, срок завершения которой с инженерной точки зрения может быть принят равным 5 годам. В справедливости такого предположения сходятся авторитетные исследователи закономерностей механического разрушения и прочности бетона: Б.Г. Скрамтаев, О.Я. Берг, А.Е. Шейкин и др.

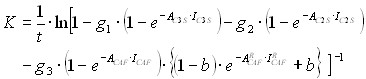

В результате составления и решения дифференциального уравнения скорости химической реакции гидратации цемента с учётом уравнения Аррениуса получена формула для определения значения предела прочности при сжатии в зависимости от времени гидратации (твердения бетона) по известной величине константы скорости химической реакции:

![]() , (2)

, (2)

где Rm – максимальная прочность, достигаемая при завершении гидратации цемента (G=1, t=5 лет).

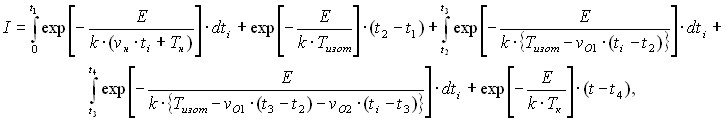

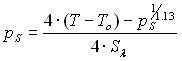

Посредством составления и решения аналогичных уравнений с учетом долевого содержания минералогических составляющих были получены формулы для определения константы скорости реакции гидратации цемента, как для случая твердения бетона при постоянной температуре (приведена в рукописи), так и при изменении температуры по типичному (обобщенному) режиму (графику) электротепловой обработки, представленному на рис. 3:

, (3)

, (3)

где параметры IC3S, IC2S, ICAF, ![]() вычисляются по формуле

вычисляются по формуле

(4)

(4)

при замене Е на ![]() ,

,![]() ,, – значения энергии активации реакции гидратации C3S, C2S и C3A+C4AF и перекристаллизации C3A+C4AF (коэффициент b), соответственно; g1, g2 и g3 – долевое содержание C3S, C2S и C3A+C4AF в составе цемента (табл.1); ti – текущее значение времени в пределах интервала интегрирования, t – текущее значение времени за пределами периода электротепловой обработки – t t4 (рис.3).

,, – значения энергии активации реакции гидратации C3S, C2S и C3A+C4AF и перекристаллизации C3A+C4AF (коэффициент b), соответственно; g1, g2 и g3 – долевое содержание C3S, C2S и C3A+C4AF в составе цемента (табл.1); ti – текущее значение времени в пределах интервала интегрирования, t – текущее значение времени за пределами периода электротепловой обработки – t t4 (рис.3).

Рис.3. Режим электротепловой обработки. На основе анализа и обобщения существующих литературных сведений о процессах гидратации составляющих цемента, перекристаллизации продуктов гидратации, показателей набора прочности бетоном при различной температуре были получены численные значения постоянных уравнения Аррениуса (1) в формулах (3) и (4), которые приведены в табл.2.

Параметры уравнения Аррениуса Таблица 2

| Количество химических взаимодействий, 1/час. | Энергия активации, ЭВ | b | ||||||

| 1,63х 10-2 | 4,1х 1020 | 1,113х 104 | 2,35х 103 | 0,12 | 1,5 | 0,34 | 0,41 | 0,55 |

Выражения (3) и (4) позволяют определять величину K для различных значений времени твердения бетонной смеси с момента затворения t>0. Это даёт возможность по формуле (2) находить расчётное относительное значение прочности бетона, а при известной величине марочной прочности – её абсолютное значение. Результаты расчётов с использованием приведенных формул дают практически полное совпадение с результами эксперимента, что подтверждает правильность предложенной математической модели. Это позволяет прогнозировать величину механической прочности бетона в процессе его созревания при заданном режиме ЭТО, а также решать обратную задачу: выбирать график такой обработки с целью достижения заданной прочности в требуемые сроки, используя компьютерное моделирование.

Недостатком любого способа тепловой обработки бетона является неизбежное появление неоднородных температурных полей (градиентов температуры) в объёме обрабатываемого изделия, которые создают внутренние механические напряжения, могут вызвать в бетоне необратимые структурные изменения и недопустимое снижение его прочности. Поэтому существует настоятельная потребность в разработке методов расчётной оценки предельных температурных градиентов. Это особенно актуально для ЭТО, которая позволяет управлять температурными полями.

Для решения поставленной задачи целесообразно воспользоваться теоретическими представлениями о возникновении объёмно-напряженного состоянии увлажненного материала в процессе его сушки, предложенными А.В. Лыковым, и предположить, что причиной такого состояния может быть не только процесс массо(влаго)переноса, но и процесс теплопереноса. Эту ситуацию можно представить с помощью рис.4, где показано в поперечном сечении плоское изделие при наличии разности температур его верхней Tmax и нижней поверхности Tmin<Tmax и одномерном температурном поле по толщине материала. В этом случае возникает температурный градиент

![]() (5)

(5)

и теплоперенос за счёт теплопроводности в соответствии с направлением градиента.

Возникновение объёмно-напряженного состояния материала

Рис.4

С использованием приведенной расчётной схемы было получено выражение для определения температурного градиента

, (6)

, (6)

где ![]() – предел прочности бетона при сжатии;

– предел прочности бетона при сжатии; ![]() =0,08 для бетона класса до В25 включительно и

=0,08 для бетона класса до В25 включительно и ![]() =0,07 для бетона класса В30 и выше;

=0,07 для бетона класса В30 и выше; ![]() - коэффициент линейного расширения бетона; E – модуль упругости бетона.

- коэффициент линейного расширения бетона; E – модуль упругости бетона.

Для корректной оценки опасности температурных градиентов целесообразно использование в формуле (6) не величины ![]() , а двух характерных параметров диаграммы напряжённого состояния бетона –

, а двух характерных параметров диаграммы напряжённого состояния бетона – ![]() и

и ![]() . Первый их них

. Первый их них ![]() - это такое напряжение, в пределах которого наблюдается упругая деформация бетона, а многократное нагружение материала не приводит к снижению его прочности. Превышение этого граничного значения приводит к появлению микроразрушений в объёме материала, а многократные нагружения вызывают постепенное снижение прочности. Второй параметр

- это такое напряжение, в пределах которого наблюдается упругая деформация бетона, а многократное нагружение материала не приводит к снижению его прочности. Превышение этого граничного значения приводит к появлению микроразрушений в объёме материала, а многократные нагружения вызывают постепенное снижение прочности. Второй параметр ![]() >

>![]() представляет собой другое граничное значение, превышение которого приводит к выраженным и быстронарастающим разрушениям структуры бетона, сопровождающимся псевдопластическими деформациями. В результате этого материал становится практически непригодным для дальнейшего использования. В итоге получены выражения для определения предельных значений градиентов температуры, соответствующих этим характерным параметрам

представляет собой другое граничное значение, превышение которого приводит к выраженным и быстронарастающим разрушениям структуры бетона, сопровождающимся псевдопластическими деформациями. В результате этого материал становится практически непригодным для дальнейшего использования. В итоге получены выражения для определения предельных значений градиентов температуры, соответствующих этим характерным параметрам

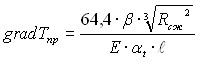

, (7)

, (7)

. (8)

. (8)

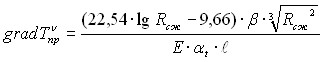

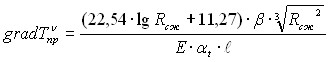

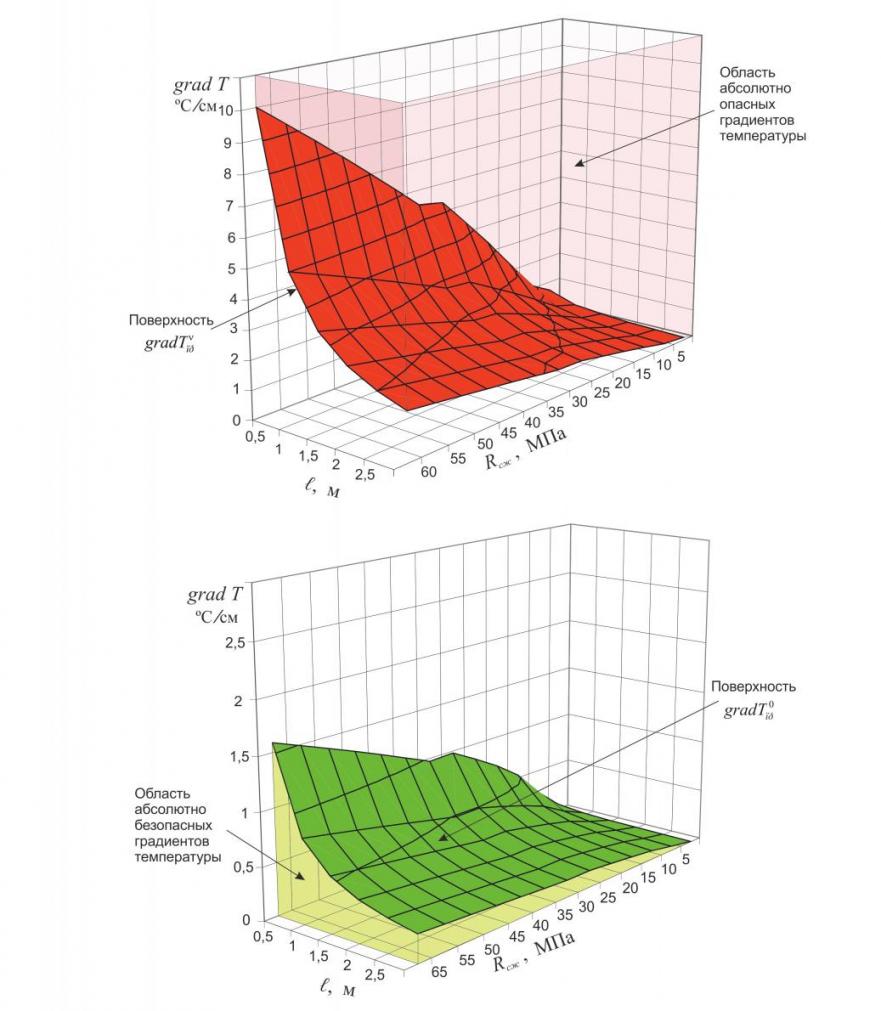

Результаты расчёта по формулам (7), (8) и практическое значение этих параметров представлены на рис.5 в трёхмерной системе координат в виде поверхностей ![]() и

и ![]() . Сравнение фактических градиентов температуры в объёме изделия с их предельными значениями по формулам (7) и (8) и рис.5 позволяет делать выводы о степени опасности неоднородности температурных полей для материала.

. Сравнение фактических градиентов температуры в объёме изделия с их предельными значениями по формулам (7) и (8) и рис.5 позволяет делать выводы о степени опасности неоднородности температурных полей для материала.

Обрабатываемое изделие представляет для источника питания (рис.1) достаточно специфическую нагрузку, электрическое сопротивление r которой может значительно (более чем в 2 раза) и разнонаправленно изменяться в процессе электротепловой обработки вследствие изменения удельной электрической проводимости материала.

Полученная в работе математическая модель электрической проводимости учитывает влияние на её величину всех основных факторов: состав бетона, его температура, время и режим обработки. При разработке этой модели предполагалось, что электрическая проводимость бетона находится, как проводимость композиционного материала, через удельные проводимости и объёмные доли его составляющих (цементное тесто, песок, гравий).

Показано, что в процессе тепловой обработки проводимость бетона определяется проводимостью одной составляющей – цементного теста. Учитывая ионный характер этой проводимости и предполагая, что она линейно зависит от концентрации молекул воды, находящихся в несвязанном состоянии, изменение которой в процессе твердения цементного камня описывается линейным дифференциальным уравнением первого порядка, получено выражение для определения Рис.5. Предельные градиенты температуры

удельной электрической проводимости бетона в общем виде

![]() =

=![]()

![]() , (9)

, (9)

где ![]() - объёмная доля цементного теста;

- объёмная доля цементного теста; ![]() - удельная проводимость свежего цементного теста (время -

- удельная проводимость свежего цементного теста (время - ![]() ) при температуре T=0°С, 1/Ом·м; rv – удельное электрическое сопротивление, Ом·м; M,b,

) при температуре T=0°С, 1/Ом·м; rv – удельное электрическое сопротивление, Ом·м; M,b,![]() - постоянные.

- постоянные.

С использованием (9) получены соотношения, позволяющие вычислять изменение удельной проводимости бетона в процессе ЭТО по известному режиму обработки (рис. 3) и его параметрам, например для стадии нагревания

. (10)

. (10)

Аналогичные выражения для других стадий обработки приведены в рукописи. Знание закона изменения удельной проводимости позволяет определять электрическую проводимость (сопротивление) всего изделия, а затем номинальные и режимные параметры источников питания установок.

Третья глава посвящена разработке инженерных методик расчёта устройств ЭТО как периодического, так и непрерывного действия. Также рассмотрена методика разработки мощных источников питания на основе транзисторных преобразователей напряжения.

При разработке методики расчёта устройств ЭТО периодического действия на основе теории теплопереноса были рассмотрены два варианта таких устройств: при наличии и при отсутствии теплоизоляции на поверхности корпуса (опалубки). Исходными сведениями этой методики являются параметры обрабатываемого изделия: форма, размеры, рецептура бетона, конструкция изделия (рис.1), параметры стенки опалубки и параметры графика тепловой обработки (рис.3). Принципиальной особенностью методики является точное определение потерь энергии в ходе электротепловой обработки на основе расчёта плотности теплового потока ![]() через стенку опалубки (с теплоизоляцией) посредством итерационных вычислений с использованием полученной в работе формулы

через стенку опалубки (с теплоизоляцией) посредством итерационных вычислений с использованием полученной в работе формулы

. (11)

. (11)

где ![]() – перепад температур между нагретым телом (обрабатываемым изделием) и окружающей средой;

– перепад температур между нагретым телом (обрабатываемым изделием) и окружающей средой; ![]() – сопротивление тепловому потоку через стенку опалубки,

– сопротивление тепловому потоку через стенку опалубки, ![]() – номер слоя стенки опалубки в направлении распространения теплового потока,

– номер слоя стенки опалубки в направлении распространения теплового потока, ![]() – число слоёв,

– число слоёв, ![]() и

и ![]() – толщина и коэффициент теплопроводности каждого слоя.

– толщина и коэффициент теплопроводности каждого слоя.

Предложенная математическая модель позволяет получать закон изменения в ходе ЭТО электрической проводимости бетона (9), электрического сопротивления изделия, величины напряжения, электрического тока и мощности. Это дает возможность определить параметры источника питания: номинальные мощность, напряжение и ток источника питания, которые являются исходными сведениями для его выбора или расчёта. Кроме этого, определяются величина потерь мощности и энергии, полные и удельные затраты энергии, КПД электротепловой обработки, скорость охлаждения изделия после завершения обработки и др.

При разработке математической модели и методики расчёта устройств непрерывного действия (разогрева бетонных смесей) в виде транспортирующей трубы или транспортирующего короба также было использовано соотношение (9) с учётом тепломассопереноса в радиальном направлении при движении бетонной смеси по транспортирующей трубе (коробу). Полученная методика позволяет обоснованно выбирать размеры устройства и его номинальную мощность по заданной производительности и требуемой температуре бетонной смеси на выходе.

В главе 4 рассматриваются методика и результаты экспериментальных исследований электрофизических, температурных, энергетических и механических характеристик образцов бетона при использовании ЭТО электродным методом токами различной частоты, выполненные с целью определения технической возможности и целесообразности применения на практике такой обработки с использованием источников питания на основе полупроводниковых преобразователей напряжения. Другой важной целью этих исследований было определение некоторых констант разработанных математических моделей (главы 2,3) и экспериментальное подтверждение предложенных в работе методологии, математических моделей и методик.

Лабораторные экспериментальные исследования выполнены с использованием стандартных образцов бетона 100х100х100 мм класса В20, получившего наиболее широкое применение на практике. Для сравнения были выполнены опыты с применением лёгких видов бетона (пенополистирольного, газобетона). В процессе изготовления и электротепловой обработки стандартных образцов применялась опалубка, выполненная из диэлектрических материалов, как при отсутствии, так и при наличии теплоизоляции на её поверхности. Электротепловая обработка проводилась с использованием переменного синусоидального напряжения 50 Гц (для сравнительных оценок) и переменного напряжения с частотой 12-20 кГц, имеющего осциллограмму прямоугольной формы и получаемого от источника питания на основе транзисторного преобразователя напряжения. В ходе опытов варьировались, фиксировались и вычислялись различные параметры ЭТО, а обработанные образцы (всего изготовлено и испытано более 140 шт.) после распалубки и выдержки при комнатной температуре в течение 1-35 суток подвергались испытаниям на прессе типа П-125 для определения предела прочности при сжатии.

Полученные результаты показали, что электрическая проводимость бетона при частоте напряжения 20 кГц на 25-35% больше, чем при напряжении 50 Гц. Такое явление можно объяснить тем, что при повышенной частоте в дополнение к сквозным токам активной проводимости через цементное тесто (50 Гц) возникают токи, обусловленные ёмкостной проводимостью (токи смещения). С помощью полученных экспериментальных зависимостей изменения проводимости были определены значения постоянных коэффициентов математической модели удельной проводимости (9) отдельно для каждого вида напряжения, приведенные в табл.3

Таблица 3

Постоянные величины математической модели элетрической проводимости

| Частота напряжения | b | М х10-6 | |||

| о.е. | 1/Ом·м | °C | 1/(°С)·час | о.е. | |

| 50 Гц | 0,308 | 0,29 | 964 | 5 | 2,63 |

| 20 кГц | 0,49 | 878 | 75 | 1,9 |

Результаты расчётов изменения проводимости бетона с помощью формул вида (10) после определения постоянных (табл.3) показали хорошее согласование с результатами измерений в ходе опытов.

По результатам всех экспериментов усредненное значение коэффициента полезного действия (КПД) источников питания на основе транзисторных преобразователей напряжения составило ![]() 0,91. Это означает, что они несколько уступают трансформаторным источникам 50 Гц (КПД на 47% выше), но могут иметь более чем на порядок лучшие массогабаритные показатели и не имеют ограничений предельной мощности.

0,91. Это означает, что они несколько уступают трансформаторным источникам 50 Гц (КПД на 47% выше), но могут иметь более чем на порядок лучшие массогабаритные показатели и не имеют ограничений предельной мощности.

В ходе лабораторных исследований были выполнены теоретические и экспериментальные оценки энергетических показателей ЭТО, которые показывают хорошее согласование.

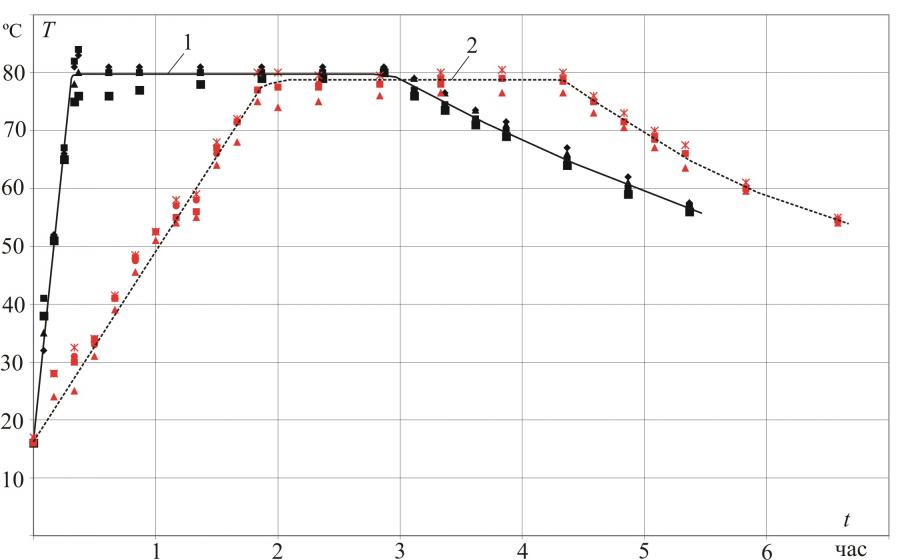

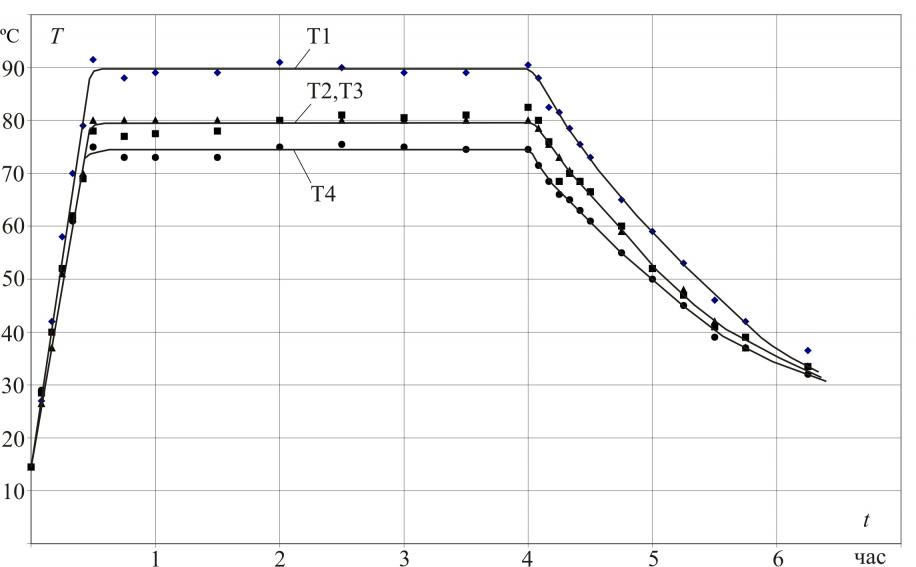

Результаты экспериментальных исследований температурных характеристик представлены на рис.6 в виде зависимостей изменения температуры в различных точках стандартного образца в процессе ЭТО. Можно сделать вывод, что теплоизоляция на поверхности опалубки позволяет существенно уменьшить неоднородность температурного поля в обрабатываемом изделии и его скорость остывания до приемлемых значений (не более 810 С/час).

а) б)

а – опалубка без теплоизоляции, частота напряжения – 50 Гц, длительность стадии нагревания tнагр=0,5 ч, длительность изотермической стадии tизот =3,5 ч; б – опалубка с теплоизоляцией, частота напряжения 50 Гц (кривая 1, tнагр=0,3 ч, tизот =2,5 ч) и 20 кГц (кривая 2, tнагр=2 ч, tизот =2,5 ч); измерение температуры производилось в центре образца (Т1), а также на поверхности посередине боковой грани – вверху (Т2), в центре (Т3) и внизу (Т4)

Рис.6. Изменение температуры в ходе электротепловой обработки бетона В20

Аналогичные температурные характеристики в случае лёгких видов бетона: газобетон и пенополистирольный бетон, свидетельствуют о наличии значительно больших температурных градиентов даже при использовании опалубки с теплоизоляцией и эта проблема требует своего решения.

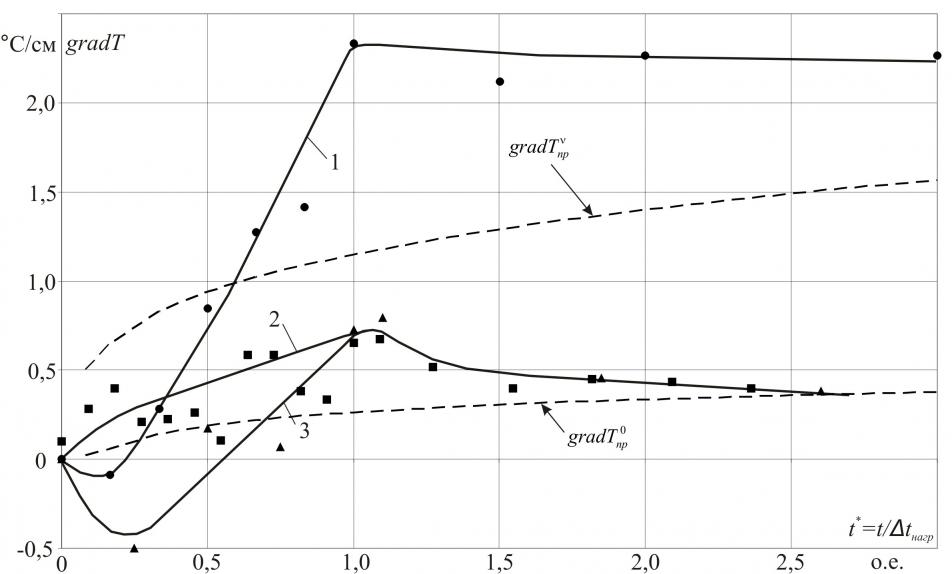

В результате обработки и обобщения, представленных температурных характеристик получены зависимости градиента температуры от времени ЭТО, которые показаны на рис.7. Там же отмечены характерные граничные значения градиента температуры и (рис.5). В случае опалубки с теплоизоляцией максимум градиента температуры значительно (в 3 раза) меньше, чем в случае опалубки без теплоизоляции, а зависимость градиента температуры от времени не достигает области абсолютно опасных значений. Это даёт основание полагать, что однократное, непродолжительное воздействие таких градиентов на обрабатываемый материал не должно вызывать отрицательных для него последствий. В случае использования опалубки без теплоизоляции значение градиента температуры уже при t* 0,6 переходит в область абсолютно опасных значений ![]()

![]() , оставаясь в ней практически вплоть до завершения обработки. Возникающие при этом внутренние напряжения должны обязательно вызывать выраженные разрушения структуры материала и снижение его качества.

, оставаясь в ней практически вплоть до завершения обработки. Возникающие при этом внутренние напряжения должны обязательно вызывать выраженные разрушения структуры материала и снижение его качества.

1 (•) – опалубка без теплоизоляции, частота 50 Гц, длительность стадии нагревания tнагр=0,5 ч, длительность изотермической стадии tизот =3,5 ч; 2 () – опалубка с теплоизоляцией, частота 50 Гц, tнагр=0,3 ч, tизот =2,5 ч; 3 ()– опалубка с теплоизоляцией, частота 20 кГц, tнагр=2 ч, tизот =2,5 ч

Рис. 7. Зависимости градиента температуры от времени электротепловой обработки

Наибольшие интерес и практическое значение имеют полученные в ходе опытов по электротепловой обработке сведения о важнейшем параметре бетона – механической прочности (предел прочности при сжатии) Rсж.

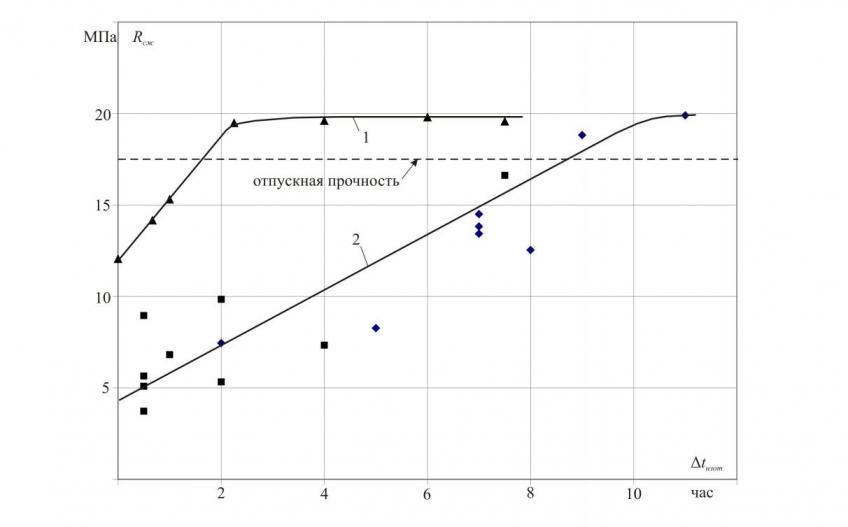

На предприятиях сборного железобетона распалубка готовых изделий производится, как правило, на следующие сутки после укладки свежего бетона в опалубку, последующей тепловой обработки и в суточном возрасте бетон должен приобрести механическую прочность не ниже отпускной – 70% от нормированной. На рис. 8 представлены зависимости предела прочности при сжатии бетонных образцов в суточном возрасте от длительности изотермической стадии ЭТО. При использовании опалубки с теплоизоляцией (кривая 1) отпускная прочность оказывается достигнутой и превышенной уже при длительности изотермической стадии tизот 1,82 часа. В случае отсутствия теплоизоляции наблюдается большой разброс в результатах испытаний, прочность бетона имеет значительно меньшую величину и намного медленнее нарастает по мере увеличения tизот (кривая 2). Отпускная прочность достигается, в среднем, лишь при tизот 8,59 ч. Эти результаты согласуются с рассмотренными выше зависимостями температурных градиентов (рис.7), где было отмечено появление опасных значений этого показателя при отсутствии теплоизоляции на опалубке.

1 – опалубка с теплоизоляцией (Tизот = 60 C); 2 – опалубка без теплоизоляции ( – Tизот = 60 C, – Tизот = 80 C)

Рис. 8. Зависимости суточной прочности при сжатии образцов бетона от длительности изотермической стадии

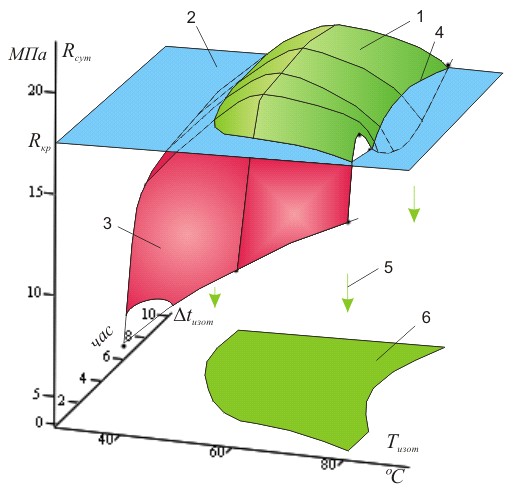

Использование математической модели набора механической прочности бетоном и результатов эксперимента (в случае опалубки с теплоизоляцией) позволили, как показано на рис.9, представить в трёхмерной системе координат поверхность значений предела прочности бетона сжатии в суточном возрасте Rсут=f(Тизот, tизот).

1 – участок поверхности Rсут=f(Тизот, tизот) Rкр; 2 – горизонтальная плоскость на уровне Rкр ; 3 – участок поверхности Rсут=f(Тизот, tизот) Rкр; 4 – линия пересечения поверхностей; 5 – проецирование линии пересечения поверхностей на горизонтальную координатную плоскость; 6 – область допустимых сочетаний Тизот и tизот

Рис.9. Зависимости суточной прочности бетона от температуры и длительности изотермической стадии

Там же (рис.9) показана горизонтальная плоскость, расположенная на уровне требуемой отпускной прочности Rкр (70% от нормативной), которая пересекается с этой поверхностью. В результате, как проекция линии пересечения этих поверхностей на горизонтальную координатную плоскость, получена область значений (6), соответствующая допустимым сочетаниям параметров изотермической стадии Тизот и tизот, при которых Rсут Rкр. В настоящее время параметры тепловой обработки соответствуют верхней правой части этой области. Для ЭТО больший интерес представляет нижняя часть этой области с целью снижения энергетических затрат и стоимости обработки.

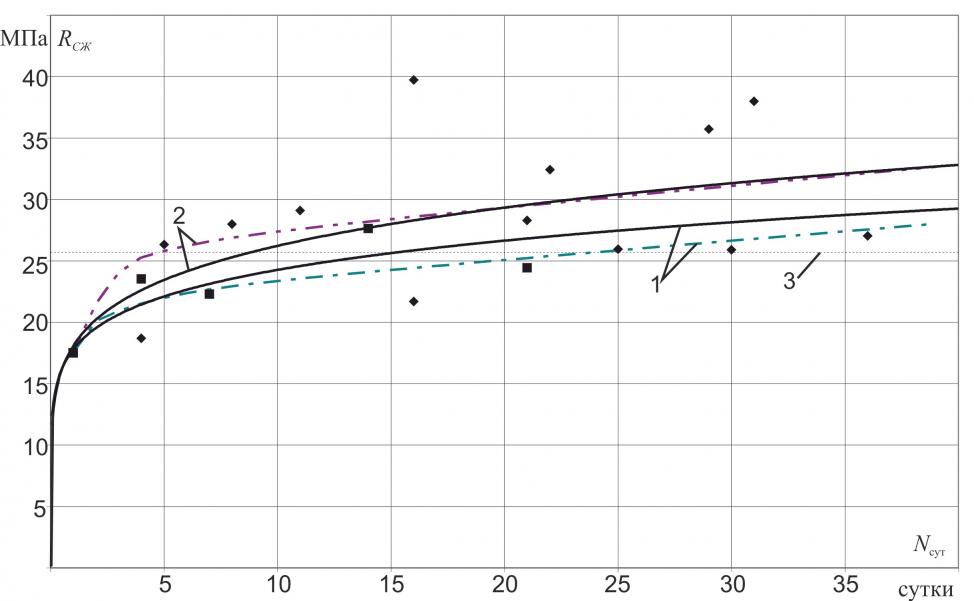

В процессе дальнейшего созревания бетона его предел прочности при сжатии должен достичь величины не ниже нормированного значения, соответствующего классу этого бетона. На рис.10 представлены зависимости этого показателя от длительности созревания образцов при комнатной температуре (1823 C) после ЭТО. Для контрольных образцов получена типичная кривая (1), когда нормированное значение прочности бетона достигается на 29 сутки после изготовления. Эксперименты по ЭТО с использованием опалубки без теплоизоляции дали неожиданный результат: образцы, полученные в этих опытах, не набирают нормированной прочности (2), а их максимальная прочность не превысила 85 % нормированной. Таким образом, появление опасных температурных градиентов (рис.7) в ходе ЭТО отрицательно сказывается не только на величине суточной прочности бетона (рис. 8), но ещё в большей степени на процессе дальнейшего набора прочности, делая бетон непригодным к использованию.

1 – зависимость для контрольных образов, твердевших при комнатной температуре (); 2 – зависимость для образцов после электротепловой обработки в опалубке без теплоизоляции (); 3 – зависимость для образцов после тепловой обработки в опалубке с теплоизоляцией (); 4 –нормированная прочность бетона класса В20.

Рис. 10. Зависимости роста предела прочности бетона В20 при сжатии

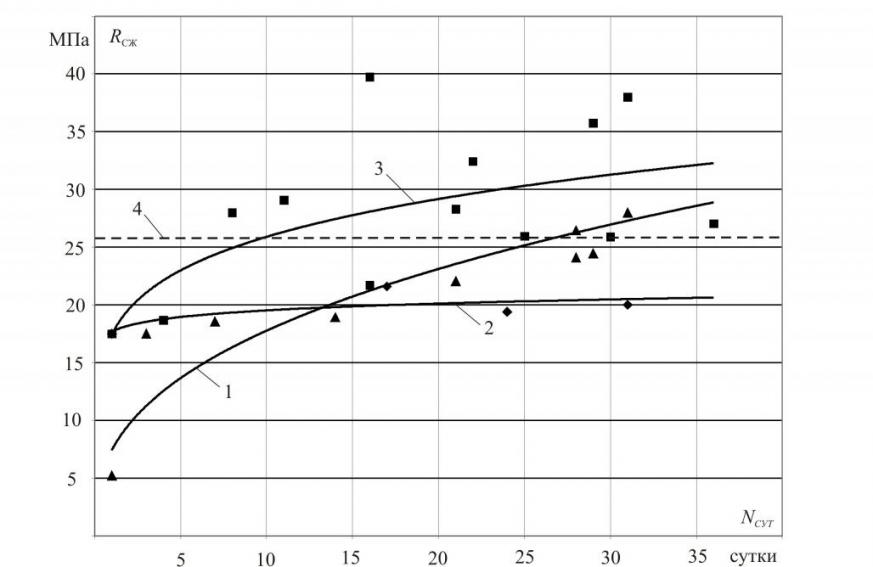

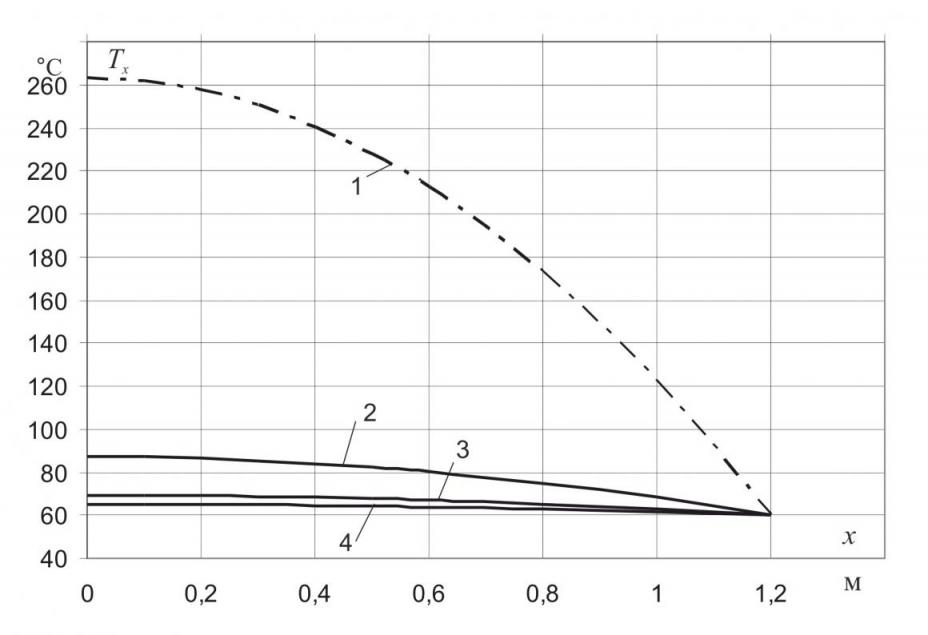

Зависимость (3) рис. 10, полученная по результатам испытания образцов прошедших ЭТО напряжением с частотой 50 Гц и 20 кГц, показывает, что в случае использования опалубки с теплоизоляцией достигается однозначно положительный результат: в среднем, уже через 9-11 суток после изготовления прочность образцов достигает нормированного значения, а 28 суточном возрасте она на 18-20 % выше нормированной. Математическая обработка результатов испытания образцов позволила получить зависимости нарастания прочности отдельно для напряжения промышленной и повышенной частоты, которые представлены на рис.11. Эти результаты позволяют сделать вывод о наличии активации твердения цементного камня под воздействием токов и электромагнитных полей повышенной частоты, которое проявляется в заметном ускорении набора прочности бетоном после обработки напряжением повышенной частоты (кривая 2) по сравнению с обработкой напряжением промышленной частоты (кривая 1).

Рис. 11. Зависимости предела прочности при сжатии бетона В20 после электротепловой обработки от времени созревания и вида напряжения

1 – зависимости для напряжения 50 Гц (), 2 – зависимости для напряжения 12-20 кГц (), 3 – нормированная прочность бетона.

![]()

![]() – расчёт с использованием формулы (2);

– расчёт с использованием формулы (2);

![]()

![]() – расчёт с использованием формулы (12)

– расчёт с использованием формулы (12)

Расчётная зависимость, полученная с помощью предложенной математической модели и формулы (2), хорошо согласуется только с опытной кривой для напряжения 50 Гц. Расхождение с результатами эксперимента при повышенной частоте следует объяснить различием в величине константы скорости реакции гидратации и учесть с помощью поправочного эмпирического коэффициента, в результате чего формула (2) приобретает вид

![]() . (12)

. (12)

где af = 1,25 – поправочный коэффициент, т.е. при повышенной частоте константа скорости реакции на 25 % больше чем при 50 Гц.

Результаты лабораторных исследований убедительно подтверждают справедливость предложенных в работе теоретических моделей, возможность и целесообразность применения в строительной отрасли ЭТО с использованием источников питания на основе полупроводниковых преобразователей напряжения.

Глава 5 посвящена исследованию процесса ЭТО и электротехнологических установок такого назначения, а также экспериментальной проверке результатов этих исследований в производственных условиях. Экспериментальное подтверждение предложенных методологии, теоретических моделей и расчётных методик в лабораторных условиях даёт право использовать их для исследования и выбора параметров ЭТО реальных объектов.

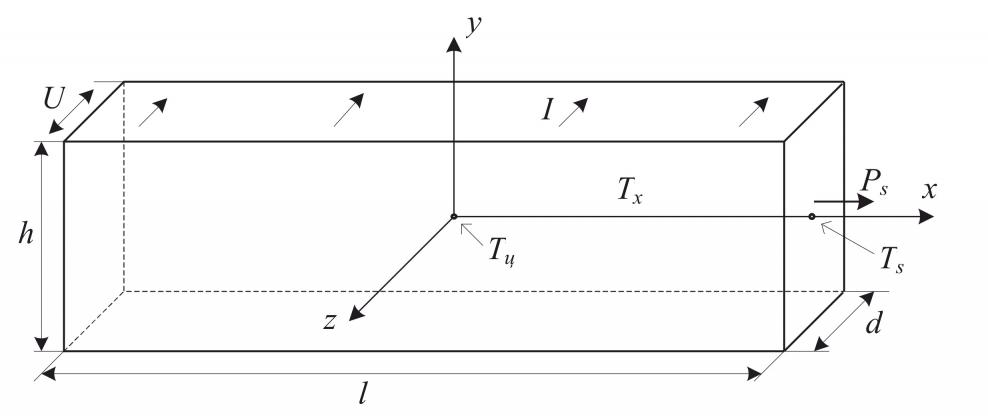

Учитывая высокую трудоёмкость и сложность решения системы уравнений взаимосвязанного тепломассопереноса в частных производных (рис.2 – блок «теория тепломассопереноса») исследование закономерностей электротепловой обработки электродным методом удобно выполнить с использованием наглядного примера. Для этого целесообразно взять объект простой формы – в виде фундаментного блока, как представлено на рис.1, поместив начало системы координат (x,y,z) в центр изделия (рис.12). С учётом допущений и Рис.12. Схема расчёта температурного поля.

краевых условий система уравнений взаимного тепломассопереноса значительно упрощается, и в результате решения получаются простые и наглядные формулы, описывающие температурное поле вдоль оси x:

![]() , (13)

, (13)

, (14)

, (14)

где ![]() и Tx – значения градиента температуры и её величина, соответственно, в произвольной точке на оси x с координатой 0 x l/2, Ps – плотность теплового потока на поверхности изделия.

и Tx – значения градиента температуры и её величина, соответственно, в произвольной точке на оси x с координатой 0 x l/2, Ps – плотность теплового потока на поверхности изделия.

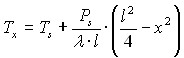

На рис.13 показаны расчётные зависимости изменения температуры материала вдоль оси x для фиксированных значений Ts =60 °С, To = 10 °С и l=2.4 м (наибольший размер фундаментных блоков – ГОСТ 13579-78) при отсутствии и наличии теплоизоляции различной толщины. Из рис.13 следует, что применение теплоизоляции позволяет значительно снизить неравномерность температурного поля. Причём, в случае отсутствия теплоизоляции (кривая 1) возникает недопустимый режим электротепловой обработки, так как в значительной части объёма материала температура превышает 100 °С, что означает закипание воды и порчу материала.

В качестве примера использования математической модели процесса гидратации цемента и изменения предела прочности бетона при сжатии на рис.14 приведены расчётные зависимости показателей наиболее важной стадии электротепловой обработки – стадии нагревания. Эти результаты свидетельствуют о возможности значительного увеличения прочности бетона уже в пределах этой стадии и представляют интерес с точки зрения применения электроразогрева в сочетании с термосным выдерживанием.

Изменение температуры вдоль оси x при Ts =60 °С, To = 10 °С и различных условиях теплопередачи на поверхности обрабатываемого изделия

1 – зависимость для случая отсутствия теплоизоляции; 24 – зависимости при наличии теплоизоляции в виде слоя пенопласта толщиной 1 см (кривая – 2), 5 см (кривая – 3) и 10 см (кривая – 4).

Рис.13

Рис. 14. Расчётные зависимости роста предела прочности бетона при сжатии на стадии нагревания

Аналогичным образом были получены зависимости нарастания прочности на следующих стадиях электротепловой обработки (приведены в рукописи), которые демонстрируют возможность заметного сокращения времени достижения отпускной прочности бетона, т.е. повышения производительности производственного процесса.

Рис. 15. Расчётные зависимости КПД

электротепловой обработки

С использованием методик расчёта, представленных в главе 3, выполнено исследование технических и энергетических показателей устройств электротепловой обработки (рис.1). На рис.15 показаны расчетные зависимости КПД ![]()

![]() от толщины теплоизоляционного слоя

от толщины теплоизоляционного слоя ![]() (пенопласта) и модуля поверхности изделия МП=F/V, где F –суммарная площадь поверхности изделия в м2, V – объём железобетонной конструкции в м3, для установки периодического действия. Можно рекомендовать к применению в таких установках теплоизоляционные покрытия толщиной от 5 до 10 см при изменении модуля поверхности от 3 до 20, соответственно. Результаты расчёта скорости охлаждения

(пенопласта) и модуля поверхности изделия МП=F/V, где F –суммарная площадь поверхности изделия в м2, V – объём железобетонной конструкции в м3, для установки периодического действия. Можно рекомендовать к применению в таких установках теплоизоляционные покрытия толщиной от 5 до 10 см при изменении модуля поверхности от 3 до 20, соответственно. Результаты расчёта скорости охлаждения ![]() с большим запасом удовлетворяют существующим требованиям на предельно допустимые значения этого параметра и позволяют реализовать термосный режим выдерживания изделия после электротепловой обработки. Расчётные зависимости КПД от величины модуля поверхности, представленные на рис.16, свидетельствуют о том, что применение такого режима позволяет ощутимо повысить энергетическую эффективность процесса, а максимальная эффективность достигается при одновременном использовании термосного выдерживания и безопалубочной технологии изготовления изделий.

с большим запасом удовлетворяют существующим требованиям на предельно допустимые значения этого параметра и позволяют реализовать термосный режим выдерживания изделия после электротепловой обработки. Расчётные зависимости КПД от величины модуля поверхности, представленные на рис.16, свидетельствуют о том, что применение такого режима позволяет ощутимо повысить энергетическую эффективность процесса, а максимальная эффективность достигается при одновременном использовании термосного выдерживания и безопалубочной технологии изготовления изделий.

1 – обработка с термосным выдерживанием при безопалубочной технологии; 2 – обработка с термосным выдерживанием в опалубке; 3 – обработка по графику рис. 2. Нижняя граница каждой области соответствует =2 см, верхняя - =10 см

Рис. 16. Сравнение различных условий электротепловой обработки

Результаты расчёта показали также, что номинальная мощность источника питания технологической установки зависит от величины модуля поверхности и длительности стадии нагревания. При рекомендованных в главе 4 значениях последнего параметра 3,5-4 часа требуются источники питания сравнительно небольшой мощности.

Кроме установок периодического действия, на предприятиях сборного железобетона целесообразно использовать устройства для непрерывного разогрева, которые обычно выполняются в виде транспортирующих труб и достаточно широко применяются при зимнем бетонировании. Их можно эффективно применять в сочетании с термосным выдерживанием изделий после укладки в опалубку предварительно разогретой бетонной смеси или с традиционными способами тепловой обработки, когда последняя используется только для поддержания постоянной температуры изделия в пределах изотермической стадии. Из зависимостей распределения температуры в радиальном направлении в поперечном сечении транспортирующей трубы сделан вывод, что учет тепломассопереноса в радиальном направлении, который был выполнен при разработке расчетной модели таких устройств (глава 3), рассмотренной выше, существенно влияет на параметры устройства. В результате заметно снижаются размеры и вес транспортирующей трубы, повышается удобство пользования этим устройством. Полученные результаты позволяют также выбирать требуемые длину транспортирующей трубы и мощность источника питания.

Предложенные математические модели позволили исследовать режимы работы технологической установки и её источника питания. Для наиболее благоприятного режима – работа при постоянной мощности на выходе источника питания, получены расчётные зависимости относительного значении электрического сопротивления объекта обработки r*, напряжения U* и величины тока I* на выводах источника питания (рис. 1) от относительной величины времени обработки ![]() для различных значений tнагр, а также зависимости максимального изменения напряжения

для различных значений tнагр, а также зависимости максимального изменения напряжения ![]() и тока

и тока ![]() в ходе ЭТО от длительности стадии нагревания tнагр, для различных значений температуры Tизот. Эти зависимости позволяют сделать заключение, что наиболее благоприятные значения длительности стадии нагревания находятся в пределах от 3 до 6 час., что согласуется с указанными выше значениями (3,5-4 ч) и свидетельствуют о целесообразности снижения температуры изотермической стадии.

в ходе ЭТО от длительности стадии нагревания tнагр, для различных значений температуры Tизот. Эти зависимости позволяют сделать заключение, что наиболее благоприятные значения длительности стадии нагревания находятся в пределах от 3 до 6 час., что согласуется с указанными выше значениями (3,5-4 ч) и свидетельствуют о целесообразности снижения температуры изотермической стадии.

Результаты выполненных теоретических и лабораторных исследований позволили целенаправленно осуществить эксперименты в производственных условиях.

На рис.17 приведена информация об условиях эксперимента по применению ЭТО при изготовлении фрагмента реального изделия (забивных свай, фундаментного блока и т.п.), в виде куба с ребром 300 мм. В ходе экспериментов были использованы два метода ЭТО: поверхностный нагрев с помощью электронагревателя, расположенного сверху, в сочетании с существующей тепловой обработкой (подогрев полотна с изделием горячей водой снизу) и электродный. После укладки и виброобработки жесткой бетонной смеси (В30, осадка конуса не более 0,5 см) опалубка снимается, на противоположные грани куба накладываются электроды, на них подается напряжение источника мощностью 5 кВт и осуществляется обработка.

На рис.18 показано изменение температуры образца совместно с зависимостью изменения предела прочности бетона при сжатии, полученную посредством расчёта и измерений неразрушающим методом в ходе ЭТО. Следует отметить, что и в этом случае наблюдается хорошее согласование результатов расчёта и эксперимента, а представленные зависимости позволяют принимать технологические решения. На рис.19 представлены зависимости изменения градиентов температуры, полученные в опытах. Можно сделать вывод, что во всех вариантах тепловой обработки опасные градиенты не возникают, а наиболее безопасным (абсолютно) способом обработки является электродный метод.

а) б)

а) электротепловая обработка методом наружного электроподогрева сверху;

б) электротепловая обработка фрагмента электродным методом

Рис. 17. Электротепловая обработка токами повышенной частоты

а) б)

а) изменение температуры в различных точках объекта; б) изменение предела прочности бетона при сжатии, линия – расчёт с помощью математической модели Рис. 18. Результаты электротепловой обработки фрагмента изделия электродным методом

Получены также хорошее согласование результатов расчёта и измерений затрат электроэнергии, а также низкая стоимость электротепловой обработки в сравнении со стоимостью технологического процесса (9-10 % против 33-40% для традиционного метода). Аналогичные и положительные результаты получены в производственных экспериментах с другими объектами. Например, стоимость электротепловой обработки электродным методом железобетонного кольца не превышает 3 % его рыночной стоимости.

Рис. 19. Изменение градиентов температуры при электротепловой обработке забивных свай

1 – существующая тепловая обработка (подогрев полотна с изделием горячей водой); 2 – существующая тепловая обработка в сочетании с поверхностным электроподогревом сверху; 3 – элетротепловая обработка образца электродным методом

В главе 6 исследуются вопросы опытно-промышленного применения ЭТО с использованием источников питания нового поколения на предприятиях сборного железобетона с помощью предложенной методологии, разработанных математических моделей и расчётных методик (глава 2 и глава 3). На рис.20 в качестве примера приведена информация по варианту применения такой обработки взамен полигонной технологии.

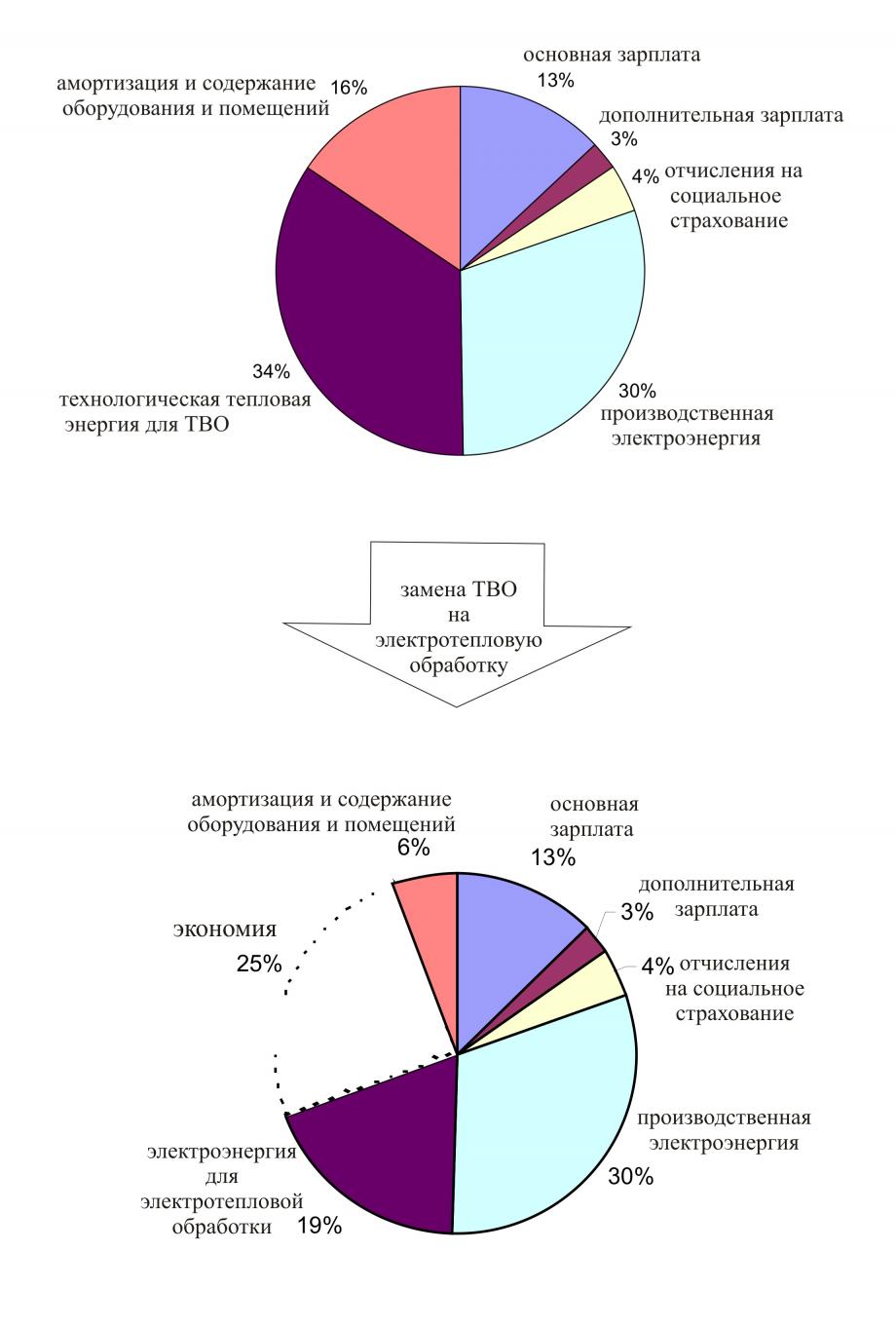

Сравнение выбранных вариантов опытно-промышленного применения электротепловой обработки и ТВО в наглядной форме представлено на рис.21. Варианты с ЭТО несколько отличаются по структуре энергетических затрат, но значительно превосходят традиционные технологические процессы по энергетической эффективности. Оценка эффективности использования энергии первичного энергоносителя – природного газа позволила сделать вывод, что в случае ЭТО энергия природного газа используется почти в 5 раз эффективнее, чем при ТВО (34% против 7%).

Теоретические исследования (приведены в рукописи), выполненные с применением методологии (рис.2), демонстрируют также возможность дальнейшего улучшения показателей электротепловой обработки по сравнению с рис.21 посредством варьирования параметров рис.3.

Окончательное решение о широком применении ЭТО бетона может быть принято лишь при наличии экономической эффективности. На основе анализа показателей существующего производственного процесса установлено, что технологическая себестоимости на 2/3 складывается из энергетических составляющих: затрат на тепловую и электрическую энергию в приблизительно равных долях. Применение ЭТО железобетонных изделий вместо ТВО наблюдается заметное снижение технологической себестоимости (рис.22), которое составляет 25 %. Добиться такого же уменьшения технологической себестоимости другими способами, как следует из рис.22, практически невозможно. Расчётный срок окупаемости капиталовложений составляет около 7 мес. (на практике обычно несколько лет) и многократно меньше нормативного срока окупаемости ![]() 8 лет.

8 лет.

а)

б)

в)

а) эскиз плиты марки ФЛ 20.30 – (1-4) ГОСТ 13580; б) эскиз блока марки ФБС 24.6.6 – Т ГОСТ 13579-78; в) электрическая схема источника питания и электротепловой обработки, номинальная мощность источника питания: для обработки плиты – Pном = 40-45 кВт, для обработки блока – Pном = 13-15 кВт

Рис. 20. Применение электротепловой обработки взамен ТВО на полигонных установках

Структура затрат полной энергии тепловой обработки железобетонных изделий

1 – установки для предварительного разогрева бетонной смеси; 2 – электротепловая обработка изделий малых предприятий; 3 – устройство электротепловой обработки взамен ТВО на полигонной установке; 4 – электротепловая обработка в монолитном строительстве; 5 – электротепловая обработка при изготовлении пенополистирольных блоков; 6 – ТВО на полигонной установке; 7 – ТВО при изготовлении пенополистирольных блоков

Рис. 21. Структура затрат полной энергии тепловой обработки железобетонных изделий

Выполненная оценка последствия полного перехода с ТВО на ЭТО в масштабах всего государства, показывает, что такое мероприятие приведёт к росту потребления электроэнергии в объёме около 1,2 млрд. кВтч в год, что составляет примерно 0,12% годового производства электроэнергии в России (1000 млрд.кВтч в год) и не должно вызвать никаких проблем для отечественной электроэнергетики. С другой стороны, в этом случае годовая экономия природного газа составит приблизительно 1,8-2 млрд. м3, что составляет около 2 % газа, потребляемого промышленностью. Такого количества газа достаточно для приготовления пищи всему населению страны в течение 3 мес.

С целью выявления условий широкого распространения ЭТО, выполнены исследования связи между важнейшими показателями технико-экономического развития стран: величиной годового ВВП на душу населения и величиной годового производства электроэнергии на душу населения с использованием сведений за 2003 г. по приблизительно 45 странам, на долю которых приходится не менее 95% мирового ВВП. Получено, что производство электроэнергии является наиболее мощным фактором, который в большой степени (приблизительно на 50%) определяет величину ВВП.

Для того чтобы Россия достигла такого же уровня экономического развития, как ведущие страны (США, Германия, Франция, Япония и др.) годовой ВВП на душу населения должен быть увеличен приблизительно в 4-6 раз, что потребует увеличения производства электроэнергии не менее чем в 3 раза. Это означает, что обязательным

условием дальнейшего развития Рис. 22. Изменение структуры стоимости строительного комплекса страны и технологического процесса (бетон B20)

успешного применения в строительной отрасли ЭТО, как одной из наиболее эффективных разновидностей электротехнологических процессов, является значительное увеличение производства электроэнергии.

В заключении диссертации сформулированы положения и выводы, сделанные автором по результатам выполненных исследований.

1. На основании анализа и обобщения литературных сведений разработан и обоснован общий методологический поход к изучению процессов ЭТО электродным методом токами повышенной частоты, который базируется на решении феноменологических дифференциальных уравнений тепломассопереноса при наличии источника тепла в объёме материала, мощность которого определяется решением уравнений электрического поля в материале с комплексной (активно-ёмкостной) электрической проводимостью в сочетании с использованием дополнительных теоретических моделей и расчётных методов, необходимость разработки которых нашла отражение в задачах настоящей диссертационной работы.

2. Предложенная методология устанавливает связь между параметрами, которые влияют на процесс ЭТО или позволяют управлять им (вид и состав бетона, конструкция, объём и модуль поверхности, конструкция и параметры опалубки и теплоизоляции, параметры режима электротепловой обработки, величина электрического напряжения, мощность, передаваемая в обрабатываемое изделие) и показателями и характеристиками, которые позволяют оценивать результаты этой обработки (динамика изменения предела прочности бетона при сжатии, затраты и потери энергии, КПД процесса, скорость охлаждения после прекращения электротеплового воздействия, длительность технологического процесса, номинальные параметры источника питания, стоимость электротепловой обработки и себестоимость технологического процесса). Это позволяет исследовать закономерности и характеристики процессов ЭТО токами повышенной частоты с использованием средств компьютерного моделирования. Наиболее оригинальными теоретическими разработками являются теория и математическая модель процессов гидратации цемента и роста механической прочности бетона в процессе ЭТО; математическая модель предельных температурных градиентов в железобетонных изделиях; математическая модель электрической проводимости бетона.

3. Разработанные математические модели и расчётные методики, входящие в состав предложенной методологии, базируются на анализе и обобщении обширных сведений литературных источников, в максимальной степени отражают протекающие в материале электрофизические, теплофизические, физико-химические процессы и учитывают влияние всех технических и технологических факторов. Это даёт основание сделать вывод о том, что эта методология по своим признакам и возможностям может быть отнесена к числу математических моделей, находящейся, по крайней мере, на переходе от «серого ящика» к «белому ящику». Последнее является одной из приоритетных целей, к которым стремятся исследователи в современных условиях, так как в этом случае достигается высокая универсальность математической моделирования и открываются наиболее широкие возможности для проведения научных исследований и разработок средствами вычислительной техники, существенно сокращая объёмы длительных и дорогостоящих экспериментальных исследований.

4. Выполненные эксперименты в лабораторных и производственных условиях позволили проверить адекватность общего методологического подхода и предложенных математических моделей, а также подтвердили возможность и целесообразность использования ЭТО бетона токами повышенной частоты при изготовлении бетонных и железобетонных изделий. Одновременно выявлен ряд преимуществ применения для ЭТО напряжения повышенной частоты по сравнению с напряжением промышленной частоты (например, активация твердения бетона).

5. Экспериментальное подтверждение предложенных в работе методологии, математических моделей и расчётных методик позволило выполнить теоретическое исследование параметров и характеристик оборудования и процесса ЭТО. Результаты этих исследований совместно с результатами экспериментов позволяют сформулировать ряд общих (независимо от конструкции обрабатываемого изделия и условий обработки) практических рекомендаций, например: обязательное применение теплоизоляции на поверхности изделия; требования к параметрам режима обработки; целесообразность применения безопалубочной технологии и термосной выдержки и др.

6. На основании анализа производственных условий предприятий сборного железобетона предложено и рассмотрено несколько (пять) вариантов опытно-промышленного применения ЭТО железобетонных изделий с использованием источников питания, выполненных на основе полупроводниковых преобразователей напряжения, которые соответствуют различным и характерным производственным условиям. Реализация этих вариантов позволит приобрести необходимый и разносторонний опыт применения ЭТО для её дальнейшего внедрения в производство.

7. Выполненные расчетные оценки подтвердили крайне низкую энергетическую эффективность традиционной ТВО железобетонных изделий (в среднем 11%), особенно при использовании лёгких бетонов (около 4 %), что согласуется со сведениями, приведенными в литературных источниках.

8. Применение ЭТО позволяет многократно снизить потери энергии и величину энергии, которая расходуется на тепловую обработку. При этом изделие воспринимает не менее 80 % израсходованной энергии в случае использования тяжелого бетона и не менее 65 % при использовании лёгкого (пенополистирольного) бетона. С использованием предложенной методологии выполнены исследования влияния различных факторов на важнейшие показатели процесса и установок ЭТО, результаты которых свидетельствуют о возможности дальнейшего улучшения этих показателей. Эти результаты ждут своей экспериментальной проверки в будущем.

9. Анализ структуры производственной себестоимости на предприятии крупнопанельного домостроения показал, что повышение экономической эффективности производственного процесса возможно только за счёт снижения одной её составляющей – технологической себестоимости. В случае полной замены существующей ТВО электротепловой обработкой ожидается снижение технологической себестоимости приблизительно на 25% (других способов такого же снижения этой себестоимости не существует). Расчётные показатели (экономия на себестоимости, капиталовложения в переоснащение производства, срок окупаемости капиталовложений – не более 1 года) убедительно свидетельствуют об экономической целесообразности применения ЭТО токами повышенной частоты в условиях предприятий сборного железобетона.

10. Лабораторные и производственные эксперименты продемонстрировали высокую надёжность, удобство и целесообразность практического применения для ЭТО мощных источников питания на основе транзисторных преобразователей напряжения.

11. Результаты, полученные в настоящей работе с помощью предложенной методологии (рис.2) убедительно свидетельствуют о высокой технической, энергетической и экономической эффективности ЭТО железобетонных изделий с использованием источников питания на основе полупроводниковых преобразователей напряжения в условиях предприятиий сборного железобетона. Однако для успешного применения ЭТО в каждом случае требуется предварительное исследование технологического процесса с учётом индивидуальных особенностей обрабатываемого объекта и условий обработки. Предложенная и апробированная методология исследования и разработки процессов ЭТО токами повышенной частоты (рис.2) является эффективным инструментом решения таких задач. Ведётся активная работа по внедрению такой ЭТО на различных предприятиях сборного железобетона с применением этой методологии.

12. Полученные результаты дают основание для кардинального пересмотра принципов построения и организации современного производства сборного железобетона в случае применения ЭТО с использованием источников питания нового поколения: требование полной автоматизации технологического процесса с его непрерывным и автоматическим мониторингом и контролем; отказ от производственных корпусов и помещений в существующем виде с заменой их на лёгкие ограждающие конструкции с эффективной теплоизоляцией и др.

Автор выражает глубокую благодарность и признательность научному консультанту академику РААСН, доктору технических наук, профессору С.В. Федосову.

Публикации автора по тематике диссертационной работы

публикации, включенные в перечень, определенный ВАК РФ:

1. Бобылёв В.И., Соколов А.М. К расчёту устройств для непрерывного электроразогрева бетонных смесей. Бетон и железобетон.2008 г.,№3.С.12-14.

2. Александров Г.Н., Соколов А.М. Использование электропередач ультравысокого напряжения для развития атомной электроэнергетики// Энергетик. 2008. № 10. С. 4-7.

3. Федосов С.В., Бобылёв В.И., Митькин Ю.А., Соколов А.М. Исследование параметров электротепловой обработки бетона токами различной частоты. Строительные материалы. 2009 г., № 5, С. 51-53.

4. Федосов С.В., Бобылёв В.И., Соколов А.М. Математическое моделирование температурно-временных зависимостей удельной проводимости бетонных смесей. Строительные материалы. 2009г., №9, С.84-85.