Развитие методов расчета и проектирования тканеформирующей оснастки как функционально – комплексной группы

На правах рукописи

КУЛЕМКИН ЮРИЙ ВАСИЛЬЕВИЧ

РАЗВИТИЕ МЕТОДОВ РАСЧЕТА И

ПРОЕКТИРОВАНИЯ ТКАНЕФОРМИРУЮЩЕЙ ОСНАСТКИ

КАК ФУНКЦИОНАЛЬНО–КОМПЛЕКСНОЙ ГРУППЫ

Специальность 05.02.13 – Машины, агрегаты и процессы

(легкая промышленность)

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Кострома

2012

Работа выполнена на кафедре «Организации производства и сервиса»

ФГБОУ ВПО «Костромского государственного университета им. Н.А. Некрасова».

Научный консультант:

доктор технических наук, профессор Травин Георгий Михайлович

Официальные оппоненты:

доктор технических наук, профессор Терентьев Владимир Иванович,

Московский государственный текстильный университет им. А.Н. Косыгина, г. Москва,

доктор технических наук, профессор Корабельников Андрей Ростиславович,

Костромской государственный технологический университет, г. Кострома,

доктор технических наук, профессор Краснов Александр Алексеевич,

Ивановский государственный архитектурно-строительный университет, г. Иваново.

Ведущая организация: ФГБОУ ВПО «Ивановская государственная текстильная академия», г. Иваново.

Защита состоится 28 апреля 2012 года в 1000 часов на заседании диссертационного совета Д 212.093.01 при ФГБОУ ВПО «Костромском государственном технологическом университете» по адресу: 156005, г. Кострома, ул. Дзержинского, 17, ауд. 214.

С диссертацией можно ознакомиться в библиотеке Костромского государственного технологического университета. Текст автореферата размещен на сайте ВАК России: http://vak.ed.gov.ru/ru/dissertation.

Автореферат разослан «…» ___________2012 года.

Ученый секретарь

диссертационного совета

д.т.н., профессор Г.К. Букалов

Общая характеристика работы.

Актуальность исследования. В постиндустриальном обществе экономический рост всё в большей степени будет определяться долей той продукции, которая основана на инновационных решениях. Добиться повышения конкурентоспособности отечественной текстильной продукции можно только на пути инновационной модернизации отрасли, преодоления технологического отставания, обусловленного старением активной части основных фондов. Одним из главных направлений практической реализации преодоления отставания является создание новых конкуренто и патентоспособных видов дополняющего оборудования (технологической оснастки), позволяющих обеспечивать одновременно повышение технического уровня и расширение технологических возможностей основного оборудования.

Именно технологическая оснастка являясь необходимым массовым вариативным звеном, создает возможности производства продукции с заданными свойствами, настраивает оборудование по продукту, что позволяет текстильщикам обеспечивать гибкость ассортиментной политики. В сочетании с относительно низкой долговечностью, существенным влиянием на качество вырабатываемой продукции, стабильность и непрерывность технологических процессов, всё это обусловливает особую роль оснастки в технологических системах текстильных производств.

Как объект исследования различные виды ткацкой технологической оснастки выступают: в области повышения качества и надежности в работах Бабаяна Л.Г., Буянова М.А., Журавкова В.М., Каленьтьева В.Г., Худых М.И. и др.; по проблемам методического обеспечения создания новых конструкций в исследованиях: Букиной С.В., Горячкина Г.М., Долинского В.Ф., Киселёва Д.М., Лабока Д.В., Пекарь Ж.В., Подгорного Ю.И., Пчелина И.К., Терентьева В.И., Хаита М.Б. и др.; по вопросам применения новых материалов и технологий изготовления в публикациях: Лабока В.Г., Серовской О.И., Шамштейна А.И. и др.; по проблемам эксплуатации – Богзы А.Д., Ковальского П.Г., Оникова Э.А., Травина Г.М. и др. ученых.

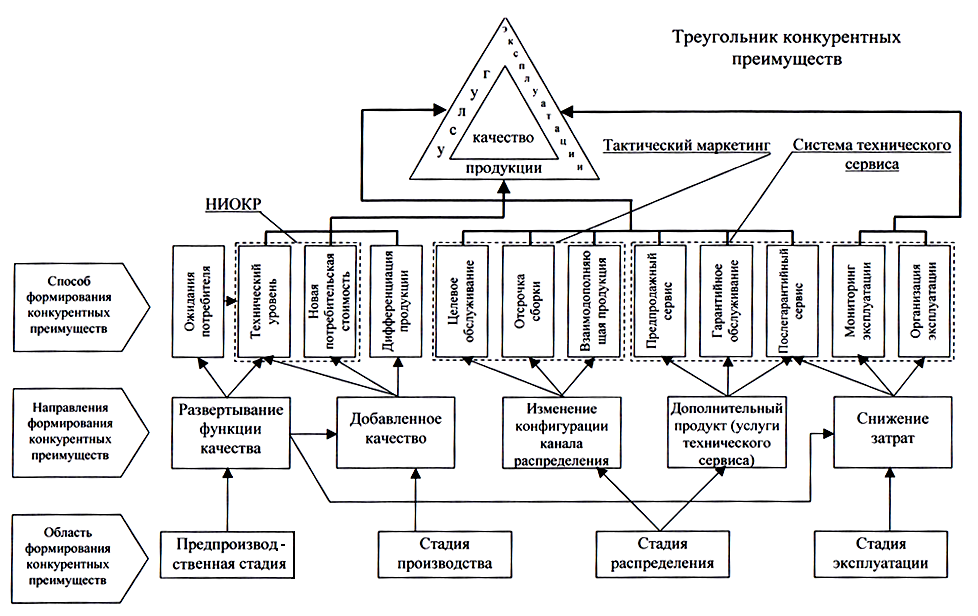

Однако вопросы комплексного рассмотрения технологической оснастки как агрегированной группы дополняющих средств технологического оснащения не освещены в имеющихся публикациях, а управления формированием конкурентных преимуществ на предпроизводственной стадии, стадиях производства, распределения и эксплуатации освещены лишь в ограниченном количестве работ. Всё это обусловливает необходимость, особую актуальность и своевременность исследования теоретических и прикладных аспектов проблемы.

Цели и задачи исследования. Цель диссертационного исследования заключается в повышении качества, надежности и эффективности функционирования новых видов тканеформирующей оснастки. Поставленная цель реализуется путем решения следующих задач:

- выполнить классификацию тканеформирующей оснастки, установить взаимосвязь смены её жизненного цикла и жизненного цикла оборудования и оценить влияние на эффективность процесса ткачества;

- разработать модели силового взаимодействия элементов тканеформирующей оснастки с перерабатываемым продуктом и модели её функционирования;

- разработать методическое обеспечение проектного расчета элементов тканеформирующей оснастки;

- выполнить экспериментальное исследование влияния конструктивных и кинематических факторов на деформации и напряжения в элементах тканеформирующей оснастки на примере ремизных рам;

- сформулировать основные направления формирования конкурентных преимуществ при проектировании, изготовлении и эксплуатации новых видов тканеформирующей оснастки и методы оценки их научно-технического уровня;

- создать конкуренто- и патентоспособные конструкции тканеформирующей оснастки на основе совершенствования конструкций элементов и обеспечить их широкое отраслевое внедрение;

- дать оценку эффективности использования новых конструкций тканеформирующей оснастки.

Объект исследования - дополняющие средства технологического оснащения текстильной промышленности.

Предмет исследования - методы проектирования и обеспечения конкурентоспособности тканеформирующей оснастки.

Методы исследования. Методологическая база исследований является множественной, включающей: системный и сравнительный анализы, диалектическую логику, методы обобщений и аналогий. В работе использовались методы теории вероятности, математического и структурного моделирования, теории графов, алгебры логики, экспертной оценки, ранговой корреляции, расчета размерных цепей, развертывания функции качества, соматографического анализа, инженерных расчетов.

Эмпирической базой служили массивы информации деятельности ведущих предприятий производства технологической оснастки заводов ОАО «МЭЗ №1» г. Москва, ОАО «Красная Маёвка» г. Кострома, результаты отчетов отраслевых НИИ, материалы выставок, патентные обзоры. Экспериментальные исследования проводились в лабораториях НИИ ЦНИИМАШдеталь и условиях производчтва.

Научная новизна. В диссертации впервые исследована агрегированная группа тканеформирующей оснастки на основе моделирования силового взаимодействия её составляющих с перерабатываемым продуктом и моделирования их функционирования; разработан методический инструментарий расчета и проектирования; сформулированы основные направления формирования конкурентных преимуществ на этапах создания и эксплуатации конструкций. При этом получены следующие научные результаты:

- впервые предложена классификация ткацкой технологической оснастки, основанная на формировании обобщенных агрегированных групп по признаку функциональной общности, позволяющей осуществлять производственную и сбытовую интеграцию; выявлено закономерное сокращение жизненных циклов оснастки по поколениям её создания и эксплуатации; установлена степень влияния видов тканеформирующей оснастки на технологический процесс ткачества через комплекс факторов его эффективности во временных, натуральных и экономических категориях;

- впервые на основе моделирования нагружения ремизной рамы, структурного моделирования зевообразовательного механизма, математического моделирования закона движения ремиз установлено, что наибольшие нагрузки ремизная рама испытывает после перехода линии заступа при движении вверх; при отсутствии угловых подвижностей в механизме зевообразования при сборке ремизной рамы могут возникнуть монтажные напряжения и дополнительные нагрузки, применение ассиметричного закона движения ремиз снижает динамические нагрузки на раму;

- первые разработаны динамические модели ремизной рамы и её элементов, совокупность которых образует математическую модель, включающую (10n+2) нелинейных дифференциальных уравнений, численное решение которых возможно только на ЭВМ; предложена методика расчета деформаций и напряжений в ремизной раме, учитывающая жесткость узлов соединений её элементов, что позволяет обеспечить высокую точность расчета. Разработан алгоритм идентификации ремизной рамы и машинного расчета её конструкции по данной методике;

- впервые экспериментально установлено, что характер изменения ускорения деформаций и напряжений в ремизной раме определяется наличием зазоров в зевообразовательном механизме, частотами собственных колебаний планок и их упругим взаимодействием с галевами и нитями основы. Зависимости деформаций планок от их жесткостных характеристик, технологической нагрузки и расположения точек кинематического возбуждения подчиняются закону гиперболы. С увеличением жесткости соединений боковины с планкой деформации планок уменьшаются, а напряжения в верхней планке и боковине растут. Использование номограмм зависимостей деформаций и напряжений от геометрических и жесткостных характеристик рам позволяет оценить их эксплуатационные показатели;

- впервые разработаны модели воздействия формируемой ткани на зуб и её кромки на устройство ширения на ткацком станке с учетом упругих и реологических свойств нитей, что позволяет определить исходные нагрузки для проектного расчета параметров берда и шпарутки, а также методики распределения нагрузки по кольцам шпарутки, позволяющие осуществлять проектирование дифференциальной шпарутки, и проектного расчета шага зубьев берда, позволяющие установить требования к точности бердной ленты;

- впервые доказано, что рост амплитуды колебаний рычага скала, рассчитанной по предложенной динамической модели его функционирования, с повышением скорости главного вала станка приводит к повышению инерционных характеристик скальной системы. Это служит основанием считать скало технологической оснасткой и использовать их набор при выработке тканей различных характеристик и артикулов;

- впервые установлены основные факторы формирования конкурентных преимуществ тканеформирующей оснастки на примере ремизных рам: добавленное качество, услуги технического сервиса, изменение затрат у потребителя. Для повышения конкурентоспособности использована методика развертывания функции качества, позволяющая трансформировать пожелания потребителей в требования к конструкции. Предложен и обоснован интегральный показатель научно-технического уровня оснастки как критерий ее инновационности. Для управления надежностью рам в условиях эксплуатации разработаны прогнозные модели отказов, увязывающие их с причинами возникновения;

- анализ современных тенденций создания высоконадежных и эффективных конструкций тканеформирующей оснастки, исследование их поведения при изменении условий функционирования, использование разработанных методов проектного расчета позволили определить основные направления в конструировании: использование новых видов компаундов и композитных материалов, совершенствования профилей полуфабрикатов и конструктивных решений узлов, учет необходимости демпфирования, а также социального эффекта. Выявлены основные области эффективности создания и внедрения комплекса тканеформирующей оснастки, предложена и апробирована методика оценки экономического эффекта при использовании ее новых конструкций.

Практическую значимость диссертации представляют:

- рекомендации по обеспечению угловых подвижностей в зевообразовательном механизме и применению ассиметричного закона движения ремиз, позволяющие в совокупности исключить монтажные напряжения и снизить динамические нагрузки на ремизную раму;

- математические модели силового взаимодействия элементов тканеформирующей оснастки с нитями основы и опушкой ткани, создающие возможность определения исходных нагрузок и характера их распределения для использования в инженерных расчетах;

- предложения по использованию набора скал для регулирования инерционных характеристик скальной системы, улучшения ее динамики при выработке тканей различного ассортимента;

- методическое обеспечение проектного расчета и программный продукт для реализации отдельных методик при создании конкурентоспособных конструкций тканеформирующей оснастки и ее элементов;

- экспериментальные стенды и методики испытаний создаваемых конструкций ремизных рам, моделирующие реальные условия их динамического нагружения;

- предложения по повышению конкурентоспособности создаваемых конструкций ремизных рам, формируемой на различных стадиях их жизненного цикла с учетом требований и пожеланий потребителей, а также по управлению их надежностью при изготовлении и эксплуатации;

- рекомендации по применению новых видов компаундов и порошковых спеченных материалов в конструкциях рам, берд и шпаруток; новых профилей базовых деталей рам, бердных лент; конструкций узлов соединений и приводных замков, шпаруточных устройств, часть которых защищены авторскими свидетельствами и патентами;

- за период с 1998 по 2009 г.г. освоено производство и внедрено на предприятиях текстильной отрасли новых конструкций, защищенных авторскими свидетельствами, патентами или созданными на основе ноу-хау: ремизных рам и шпаруток по 50 тыс. шт., берд – 15 тыс. шт. Отдельные разделы исследования вошли составляющей в работу «Разработка научных основ создания и внедрения комплекса конкурентоспособных средств технологического оснащения текстильной промышленности» удостоенную премии Правительства РФ в области науки и техники за 2009 год.

Соответствие паспорту специальностей ВАК. Диссертационная работа выполнена в рамках специальности 05.02.13 «Машины, агрегаты и процессы. Легкая промышленность», области исследований по п.1 «Разработка научных и методологических основ проектирования и создания новых машин, агрегатов и процессов …», п.5 «Разработка научных и методологических основ повышения производительности машин, агрегатов и процессов и оценки их экономической эффективности и ресурса», паспорта специальностей ВАК.

Апробация диссертации. Основные положения и результаты диссертационного исследования были доложены и получили положительную оценку в среде научной общественности и практиков на: Республиканских научно-технических конференциях и семинарах «Лён », КГТУ, Кострома, 2000,2002г.г. «Научно-технические достижения – льняному комплексу области», ГСХА, Кострома, 2000г.; на международных научно-технических конференциях «Лён на пороге XX1 века, – Вологда, 2000, 2004г.г.; «Современные наукоёмкие технологии и перспективные материалы текстильной и легкой промышленности» (Прогресс-2002), «Перспективы использования комплексных технологий в текстильной и легкой промышленности» (ПИКТЕЛ – 2003), ИвГТА, Иваново, 2002, 2003г.г.; на V Всероссийской научно-практической конференции «Современные технологии в машиностроении», Пенза, 2002г.; на международных научно-практических конференциях, «Повышение конкурентоспособности льняного комплекса России в современных рыночных условиях», Москва, 2008, 2011г.г., Вологда 2009; на межкафедральном семинаре «Управление в производственных, социальных и экономических системах», КГУ им. Н.А. Некрасова; 2010, на пасширенном заседании кафедры огранизации производства и сервиса, КГУ им.Н.А.Некрасова, 2011; на заседании Костромского филиала семинара по

Теории машин и механизмов (текстильное машиноведение) РАН, 2011; на расши-

ренном заседании кафедры ТММ, ДМ и ПРТМ, КГТУ, 2011г.

Публикации. Положения диссертации отражены в более 80 публикациях, в том числе: 1 монография, 16 статей в изданиях рекомендуемых ВАК РФ, 17 научных статей в других журналах и сборниках научных трудов, 4 патента, 6 авторских свидетельств, 3 –учебных и методических пособия.

Структура и объем работы. Диссертация состоит из введения, шести глав, включающих 29 параграфов, выводов и предложений, изложенных на 223 страницах. Работа содержит 21 таблицу, 59 рисунков, список литературы включает 153 наименования.

Содержание работы.

Во введении обоснована научная и прикладная актуальность темы исследования, сформулированы его цель, задачи, объект и предмет, раскрыты методы и эмпирическая база, развернуты научная новизна и практическая значимость диссертации, соответствие ее содержания паспорту специальностей ВАК, показаны уровень апробации, структура и объем работы.

В первой главе раскрыто понятие и дана классификация ткацкой технологической оснастки, выделены основные виды тканеформирующей оснастки и ее параметры, исследовано влияние на надежность процесса ткачества.

Любые промышленные технологии реализуются с помощью средств технологического оснащения, включающих основное оборудование как постоянную составляющую и дополняющее технологическое оборудование или технологическую оснастку, как переменную вариативную для производства группы однотипной продукции. Для корректного и объективного отражения функций оснастки как элементов машин, ее определение в текстильной промышленности формулируется следующим образом: дополняющие средства технологического оснащения, предназначенные для преобразования, формирования, установки и направления перерабатываемого продукта, а также для воздействия на другую оснастку. Такое определение вытекает из характерных условий работы технологической оснастки, свойств перерабатываемого продукта, используемых технологий, конструктивных особенностей машин, не характерных для технологической оснастки других отраслей. Исходя из данного определения выполнена классификация ткацкой оснастки, в которой, на основе конструктивно-функциональной декомпозиции, выделены четыре обобщенно-функциональные группы: преобразующая, формирующая, устанавливающее-направляющая, сопутствующая.

Поскольку технологическая оснастка имеет особенности не только в сфере производства, но и в сфере потребления, целесообразно объединять взаимосвязанные и взаимодополняющие ее виды в агрегированные группы, что является основой рационального подхода к производству и комплексному использованию. В этой связи следует выделить агрегированную группу тканеформирующей оснастки, участвующей в зевообразовании – ремизные рамы и галева; в прокладке утка – челноки, прокладчики, рапиры; в прибое – берда; кромкообразовании - шпаруточные устройства; поддержании равномерного натяжения основы – скало.

Влияние тканеформирующей оснастки на производительность оборудования и качество продукции проявляется как через собственные отказы оснастки, так и через отказы продукта по вине оснастки. Отказы продукта проявляются в двух формах: в форме нарушения непрерывности в виде обрывов, в форме брака. Так в льно- и хлопкоткачестве 60-80% обрывов основных нитей происходит в зоне ремизные рамы – бердо, в шерстоткачестве более 50%, в шелкоткачестве – 75-90%. По вине тканеформирующей оснастки появляются такие пороки ткани как рассечки, пролёты, полосатость ткани, вследствие деформации зубьев берда, недостаточной точности их рассадки; подплетины, вследствие дефектов галев; проколы, надиры, рассечки, петли, замины – из-за деформации игл, заклинивания колец шпарутки. В свою очередь отказы тканеформирующей оснастки вызывают значительные простои оборудования. Например, при выработке хлопчатобумажных тканей до 17% всех простоев обусловлены отказами ремизного прибора. Значимость тканеформирующей оснастки определяется также местом и степенью её участия в общественном производстве, которые можно проследить по влиянию на формирование добавленной стоимости.

Конструктивная сложность видов тканеформирующей оснастки, ее массовость и технологическая ответственность обусловливают высокий уровень специализации её производителей. Её выпускают Европейские фирмы: Швейцарии – Grob Horgen, Hunziker; Германии – Schmeing, Spaleck, Derix, Bobotex; Бельгии – Stеel Heddle, Burckle; Италии - Zanfrini, Giammi-Nola, Colciago, Fratelli Manea Castello; Испании – Blue Reed; фирмы Азии: Китая –Golden Eagle, Gao Hong, Hong Feng; Индии – Pradeep, Mayur Reeds & Healds PVT, Mechano, Maksteel, Basant Wire Industries; Японии – Izumi; Южной Кореи – Intertex; Турции – Ekotex, Dokaksam Sayteks; предприятия России – ОАО «МЭЗ №1», ЗАО «Ремиз», ОАО «Красная Маевка».

Ретроспективный анализ последовательности смены поколений ткацких станков и тканеформирующей оснастки на примере ремизных рам позволяет утверждать, что естественным условием технического прогресса в создании новых поколений станков и оснастки является зарождение жизненного цикла последующего поколения на стадии зрелости предыдущего и сокращение жизненных циклов при переходе от одного поколения к другому.

Во второй главе рассмотрено силовое взаимодействие элементов тканеформирующей оснастки с нитями основы и опушкой ткани, влияние механизмов привода некоторых её видов на условия функционирования, предложены и исследованы динамические модели функционирования оснастки.

В процессе формирования ткани ремизная рама испытывает воздействие нагрузок от натяжения нитей основы Qн, силы инерции Ри, веса ремизной рамы Gp, силы трения в направляющих гребенках Fтр и силы реакции со стороны приводных рычагов R. Наибольшую нагрузку рама испытывает при движении вверх от линии заступа. Уравнение равновесия сил в этом положении:

![]() (1)

(1)

Давление на ремизную раму от натяжения нитей основы является приведенной силой от натяжения нитей основы и величины перемещения рамы. ![]() , где

, где ![]() - силы натяжения передней и задней ветвей, приведенные к глазку галева, и 1 – углы отклонения основной нити. Поскольку ремизная рама получает движение через жесткую систему рычагов от кулачков, то жесткость соединений элементов, отсутствие угловых подвижностей могут вызвать монтажные напряжения и дополнительные нагрузки на неё. Структурный анализ зевообразовательных механизмов позволил установить, что снижение количества избыточных связей можно осуществить вводом кинематических пар с увеличенным числом подвижностей или рациональной конструкцией неподвижных соединений звеньев. Для снижения динамических нагрузок в зевообразовательном механизме предложено изменение закона движения ремиз на ассиметричный модифицированной трапеции.

- силы натяжения передней и задней ветвей, приведенные к глазку галева, и 1 – углы отклонения основной нити. Поскольку ремизная рама получает движение через жесткую систему рычагов от кулачков, то жесткость соединений элементов, отсутствие угловых подвижностей могут вызвать монтажные напряжения и дополнительные нагрузки на неё. Структурный анализ зевообразовательных механизмов позволил установить, что снижение количества избыточных связей можно осуществить вводом кинематических пар с увеличенным числом подвижностей или рациональной конструкцией неподвижных соединений звеньев. Для снижения динамических нагрузок в зевообразовательном механизме предложено изменение закона движения ремиз на ассиметричный модифицированной трапеции.

Разработка устройств ширения ткани требует математических моделей силового взаимодействия формируемой ткани со шпаруткой. Длина зоны ширения L состоит из трех участков L = l1 + l2+ l3, l2 = r, где угол дуги накола ткани на шпаруточное кольцо (рад), радиуса r. Полное усилие, действующее на шпарутку, представляет сумму частных усилий по участкам

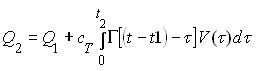

F=F1+F2+F3;. ![]() ;

; ![]() ;

; ![]() , (2)

, (2)

где Q1, Q2, Q3–натяжения уточной нити на участках с учетом реологических свойств. ![]() , где Qx – натяжение уточины,

, где Qx – натяжение уточины, ![]() - функция, характеризующая реологические свойства уточины. k1,k2,k3–количество уточных нитей на участках

- функция, характеризующая реологические свойства уточины. k1,k2,k3–количество уточных нитей на участках

;

; ![]() , (3)

, (3)

где сТ – текущий коэффициент жесткости ткани. ![]() , k2 =l2p= r p/

, k2 =l2p= r p/

Наибольшее влияние динамические процессы оказывают на функционирование двух составляющих агрегированной группы тканеформирующей оснастки: ремизной рамы и скала. Для анализа динамики рам использовалась комбинация метода замены малоинерционных податливых звеньев (учет податливости нитей основы и галев) и метода врезания жесткостей (учет податливости планок). Динамическая модель ремизной рамы представлена на рисунке1.

Боковые стойки рам считаются абсолютно жесткими. Планки заменяются набором абсолютно жестких элементов и связями, с нагрузочными характеристиками, описываемыми моделью Рейда. Галева, их соединения с нитями отражаются комбинацией из невесомых упругих элементов и сосредоточенных масс. Движение элемента верхней планки описывается системой дифференциальных уравнений:

![]() где i=1,2…n,

где i=1,2…n,![]() (4)

(4)

где m - массы, ![]() - перемещения центра масс, J – момент инерции, – угол поворота элементов, R – силы упругого взаимодействия между элементами, F – cилы упругого взаимодействия между элементами планки и галевом, М – моменты упругого взаимодействия между элементами, l – длины элементов.

- перемещения центра масс, J – момент инерции, – угол поворота элементов, R – силы упругого взаимодействия между элементами, F – cилы упругого взаимодействия между элементами планки и галевом, М – моменты упругого взаимодействия между элементами, l – длины элементов.

Рисунок1. Динамическая модель ремизной рамы

Силы и моменты взаимодействия между элементами:

![]() ;

;

![]() ; (5)

; (5)

![]() ;

;

![]() ,

,

где С – жесткости, в – коэффициенты гистерезисного демпфирования.

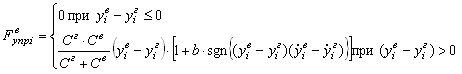

Сила упругого взаимодействия элемента верхней планки с галевом:

(6)

(6)

Уравнение движения галева: ![]() .

.

Сила упругого взаимодействия галева с нижней планкой:

(7)

(7)

Сила упругого взаимодействия галева с нитями основы:

(8)

(8)

Система уравнений движения стоек:

левой правой

![]()

![]() (9)

(9)

Совокупность полученных зависимостей образует математическую модель функционирования ремизных рам. Модель будет включать в себя (10n+2) нелинейных дифференциальных уравнений, численное решение которых возможно только на ЭВМ.

Рассмотрим механизм скала под влиянием упругой системы заправки ткацкого станка, представляющий собой нелинейную колебательную систему с несколькими подвижностями. Одной из характеристик скала является частота его собственных колебаний и колебаний рычага скала, знание низшей частоты которых позволяет использовать увеличение амплитуды колебаний с повышением угловой скорости станка или инерционных характеристик скальной системы. Определение этой частоты производится энергетическим методом на основе метода Рэлея, связывая между собой углы поворота рычага 1 и 2 из условия качения скала по нитям основы без скольжения, рисунок 2. 2а = 1 r1 / r,; 2 = 2а 1= 1 (r1 / r + 1),

где 2а и 1 – угловые скорости скала и его рычага в абсолютном движении; 2 –угловая скорость скала относительно его рычага. При =d/dt, переходя от диффер-енциалов к приращениям имеем: 2а = 1r1 / r,; 2а = 1(r1/r + 1) = 3,81

При повороте рычага скала на угол 1 деформации нижней 1n и верхней 2n ветвей основы определяется:1п = r11 [sin (1+1) 1], 2п = r11 [ sin (1+2) 1]. Полная потенциальная энергия системы скала складывается из потенциальной энергии деформации ветвей основы и пружин скала.

П = 0,5 (k121п + k222п +kпрr2221 sin2).

где k1, k2, kпр –значения коэффициентов жесткости ветвей основы и пружин.

Кинетическая энергия системы скала Т= 0,5 [J21 + Jс (1 + 2)2 + mc (r11)2],

где J, Jc и mc –приведенные моменты инерции системы скала, скала и его масса. Приняв J + Jc + mcr21 = Jn с учетом зависимости для 2а

Т = 0,5 21 [Jп + Jс (r1 / r)2 1].

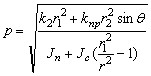

Согласно энергетическому методу квадрат круговой частоты собственных колебаний p определяется отношением коэффициента при 21 в выражении для потенциальной энергии к коэффициенту при 21 в формуле для кинетической. Отсюда  (10)

(10)

Рассчитанное значение частоты собственных колебаний рычага скала позволяет объяснить рост амплитуды колебаний рычага скала с увеличением инерционных характеристик скальной системы. В связи с этим скало можно рассматривать как технологическую оснастку и рекомендовать иметь набор скал для выработки различных тканей.

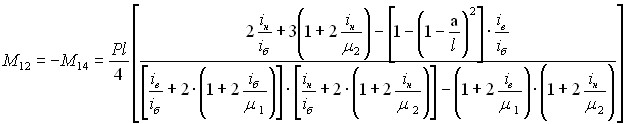

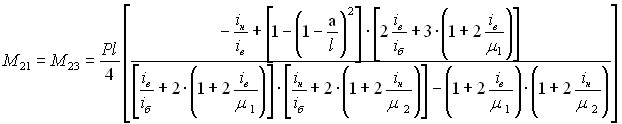

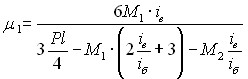

В третьей главе предложены методики расчета деформаций и напряжений в ремизной раме, а также расчета нагрузки на иглы любого кольца шпарутки и шага зубьев берда.

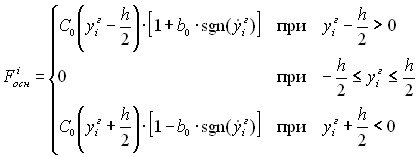

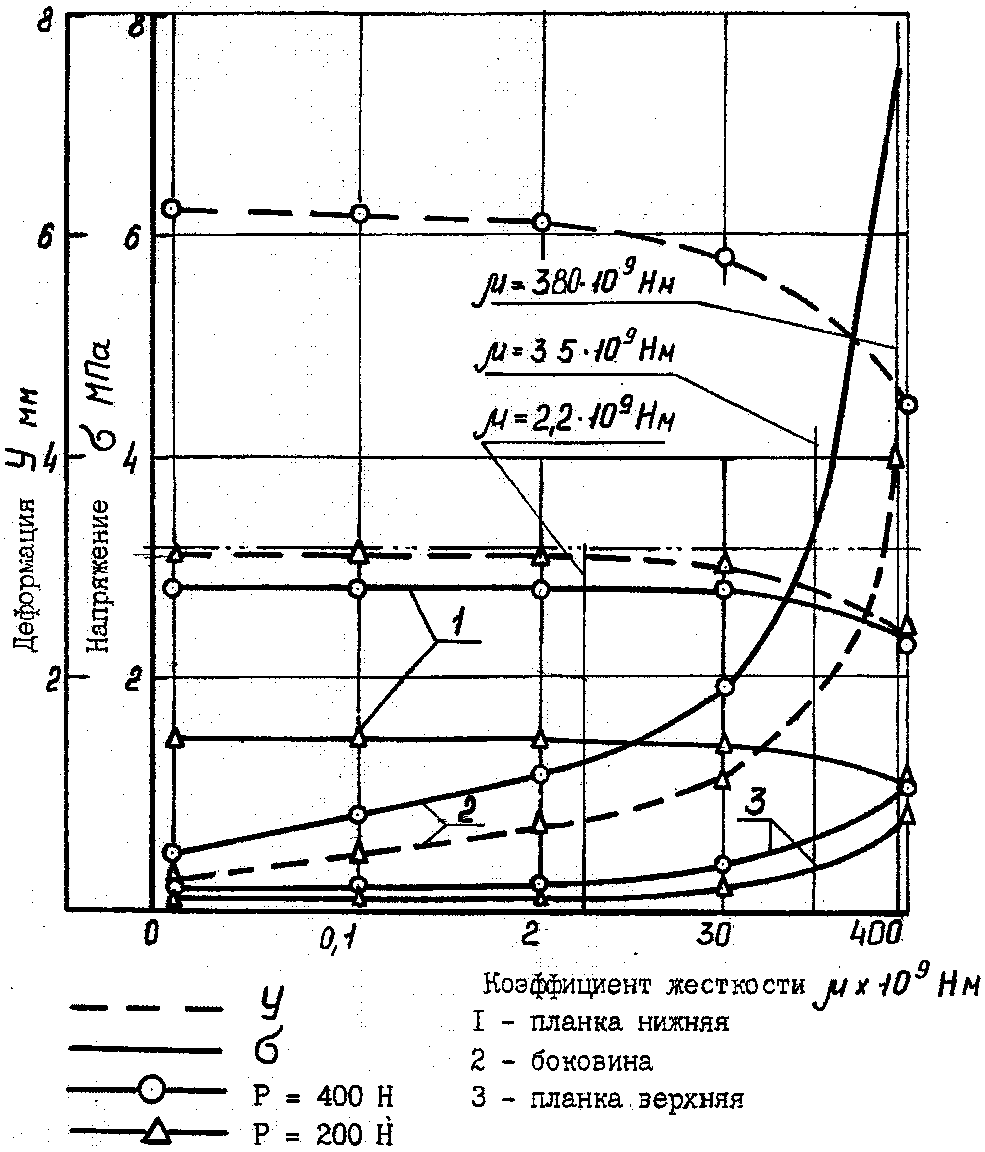

В современных конструкциях ремизных рам с целью быстрой замены деталей и галев применяются разъемные соединения боковины с планками, в которых зачастую, для снижения шума и повышения технологичности рамы, соединительные элементы изготавливаются из полимеров. Поэтому деформации в раме за счет упругих элементов соединений могут достигать значительной величины. С учетом этого для определения деформаций и напряжений в ремизной раме принята расчетная схема, представленная на рисунке 3.

| Рисунок 3. Схема расчета деформаций и напряжений ремизной рамы | Решением системы уравнений находятся выражения для определения углов поворота и моментов в узлах 1 и 2. Для определения прогиба планок и боковин и углов поворота концевых сечений в точках 1, 2, 3 и 4 используется дифференциальное уравнение упругой линии.EYб; EYн; EYв;iб;iн;iв – абсолютные и погонные жесткости боковины и планок; Р – нагрузка от давления основы; RA; RB – реакции в приводных замках; R1; R2; R3; R4; М1; М2; М3; М4 – концевые вертикальные реакции и моменты; Y1; Y2; Y3; Y4 – углы поворота; Vср – прогиб боковины. |

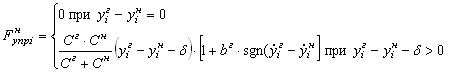

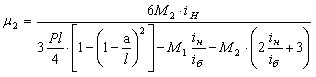

Исходные выражения для концевых моментов имеют вид

![]() ;

;![]() (11)

(11)

![]() ;

; ![]() (12)

(12)

После интегрирования уравнений для планок 1-4, 2-3, боковины 1-2 и определения производных постоянных и производя преобразования, получаем уравнения для концевых моментов:

; (13)

; (13)

. (14)

. (14)

Наибольшие напряжения возникающие в планках ![]() ,

,

где W – момент сопротивления сечения планки.

Выражения для коэффициентов жесткости соединения:

; (15)

; (15)

. (16)

. (16)

Экспериментальная проверка методики подтвердила её эффективность, поскольку ошибка расчета не превысила 18% в отличие от других методик, дающих ошибку около 40%. Предложен алгоритм машинного расчета конструкции ремизной рамы.

Поскольку распределение нагрузки между кольцами шпарутки статически

неопределимо, рассмотрим шпарутку с наколотой тканью как дискретную систему с иглами по среднему радиусу. Выполнив развертку по образующей, получим расчетную схему (рисунок 4).

Уравнение силового равновесия системы: ![]() , где Fy – общее натяжение ткани по утку в зоне ширения; Pi реакция i-го ряда игл от натяжения ткани;

, где Fy – общее натяжение ткани по утку в зоне ширения; Pi реакция i-го ряда игл от натяжения ткани;

F т р сила трения ткани на кромках шпаруточной крышки: F т р = m T0 2 cos /2,

где m количество кромок шпаруточной крышки, коэффициент трения ткани по поверхности кромки крышки, T0 натяжение ткани в заправке по основе, угол огибания тканью кромки крышки.

Рисунок 4. Схема к расчету сил, действующих на иглы кольца шпарутки.

Натяжение ткани в промежутке между i-м и (i+1)-м кольцом: ![]() , откуда Рi = F i - 1 Fi,; Рi + 1= F i F i + 1 или

, откуда Рi = F i - 1 Fi,; Рi + 1= F i F i + 1 или

Fi - 1 2 Fi + Fi+ 1 = a Fi, где а = c k / q, q – коэффициент податливости ткани на одной игле, k – количество игл, взаимодействующих с тканью.

В матричном виде b F = 0, где b ленточная матрица с элементами в = (2 + c k /q) на диагонали, F вектор-cтолбец неизвестных натяжений ткани по участкам. Условия на границах: F0 = F y F тр,; F n = 0.

Приближенное решение можно получить введением непрерывной функции F(x) такой, что F(i) = Fi. В соответствии с формулой Тейлора:![]() , где p 2 = c k /q. Пренебрегая высшими производными получим: d 2 F / d x 2 p 2 F.

, где p 2 = c k /q. Пренебрегая высшими производными получим: d 2 F / d x 2 p 2 F.

Решение уравнения можем записать в следующем вид: F(i) = A e p i + B e p i.

Постоянные интегрирования А и В из граничных условий:

А = ( Fy Fт р ) e p n / ( e p n e p n ), В = ( Fy Fт р ) e p n / ( e p n e p n ).

Значение силы действующей на иглы одного кольца:

P(i) = A (e p 1) e p i + B (e p 1) e p i. (17)

Одним из основных показателей качества берд является точность по шагу зубьев. Без учета влияния технологического процесса изготовления берд, шаг зубьев

слагается из толщины зуба и диаметра перевивки. Предельные отклонения шага зубьев можно определить по формулам: ![]() ;

;![]() , где

, где ![]() - верхнее и нижнее предельное отклонение шага;N – номинальная плотность (номер берда);

- верхнее и нижнее предельное отклонение шага;N – номинальная плотность (номер берда);![]() N – предельное отклонение местной плотности, равное 5 единицам.

N – предельное отклонение местной плотности, равное 5 единицам.

При известной величине допуска на шаг зубьев, средняя величина допуска ![]() на толщину ленты и диаметр перевивочной проволоки, исходя из вероятностного метода расчета размерной цепи, определится по формуле:

на толщину ленты и диаметр перевивочной проволоки, исходя из вероятностного метода расчета размерной цепи, определится по формуле:

, (18)

где - допуск на шаг; t – коэффициент риска;![]() - средний коэффициент рассеяния; m – общее число звеньев в цепи.

- средний коэффициент рассеяния; m – общее число звеньев в цепи.

Назначенные допуски на толщину ленты и диаметр перевивки должны удовлетво-

рять равенству: ![]() , где

, где ![]() -

- ![]() допуски на толщину ленты и

допуски на толщину ленты и

диаметр перевивки; ![]() - коэффициенты их относительного рассеяния.

- коэффициенты их относительного рассеяния.

Сравнительные расчеты допусков на звенья, составляющие шаг берда, показывают, что поле допуска на толщину зуба, рассчитанное вероятностным методом, на 19,5% шире поле допуска, рассчитанного методом максимум-минимум. Для более равномерного распределения нитей основы по ширине ткани и свободного прохождения узлов и утолщений нитей между зубьями, можно увеличить величину просвета за счет уменьшения толщины зуба. Методика определения минимальной толщины зуба исходит из того, что она не должна быть меньше двух минимальных радиусов закругления его кромки. Минимальный радиус закругления кромки зуба следует рассчитывать по зависимости: ![]() , (19)

, (19)

где Rуз – радиус узла нити основы; fтр – коэффициент трения между узлом и зубом.

Диаметр узла определяется исходя от диаметра нити основы Dуз =nDн, где n – коэффициент пропорциональности, в зависимости от вида нити колеблется от 2,5 до 4. В свою очередь диаметр нити рассчитывается: ![]() , где С – коэффициент, зависящий от вида волокна нити; Т – линейная плотность нити. Тогда аналитическое выражение для определения минимальной толщины зуба будет иметь вид:

, где С – коэффициент, зависящий от вида волокна нити; Т – линейная плотность нити. Тогда аналитическое выражение для определения минимальной толщины зуба будет иметь вид: ![]() . (20)

. (20)

Расчеты, проведенные по предлагаемой методике, для берд в шелкоткачестве, показали, что расстояние между зубьями у стандартных берд можно увеличить, в зависимости от вырабатываемого артикула ткани, до 30%.

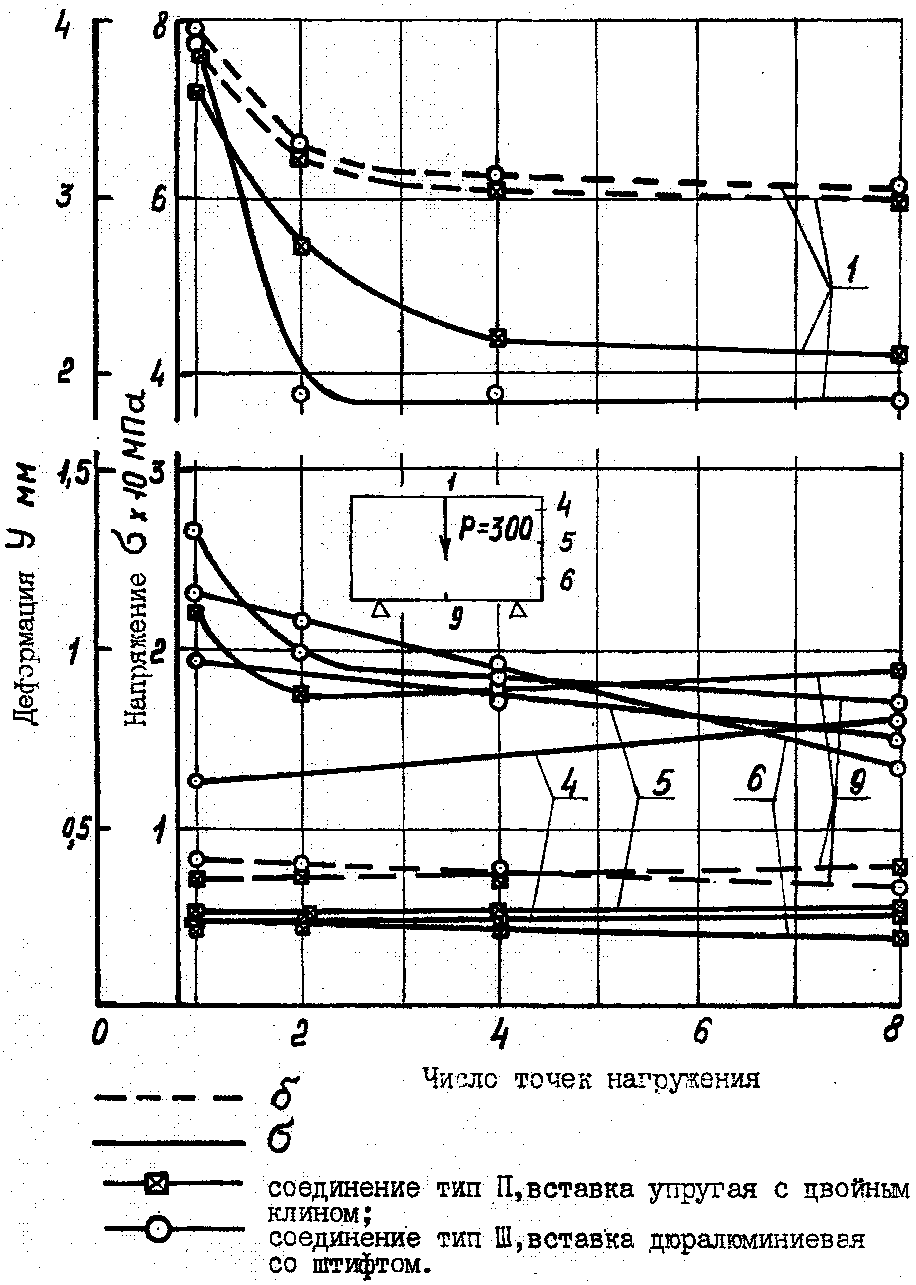

В четвертой главе определен характер изменения ускорений, деформаций и напряжений при эксплуатации станке, выявлено влияние геометрических характеристик, жесткости соединений и кинематических факторов на деформации и напряжения в элементах рамы.

Исследования выполнялись на ткацком станке, оснащенном специальными высокочастотными инерционными датчиками, для записи ускорений и тензодатчиками для измерения напряжений при изгибе планок и боковин. Анализ осциллограмм свидетельствует о том, что изменения ускорений планок носят стохастический характер, а на вертикальной тяге закон изменения ускорений близок к заданному. Это вызвано наличием зазоров в зевообразовательном механизме, собственными колебаниями планок и их взаимодействием с галевами и нитями основы. Так при зазоре в системе ремизного движения 0,4 мм ускорение на верхней планке в 1,6, а на нижней в 1,75 раза больше, чем на тяге. При зазоре в 1,2 мм отношение ускорений на верхней планке и тяге сохраняется, а на нижней увеличивается до 2,75 раза. Различие в величинах ускорений на верхней и нижней планках составляет 68%.

Напряжения в ремизной раме уменьшаются при увеличении заправочного натяжения основы до 68 сН/нить, а затем начинают возрастать, что объясняется превалированием натяжения над инерционными нагрузками на раму. В зависимости от натяжения нитей основы разность напряжений в раме составляет 3-20%. Наибольшие напряжения возникают в верхней планке, в зоне крепления приводных замков. В ремизной раме циклические знакопеременные нагрузки, возникающие при упругом ударе галев о нити основы соизмеримы с максимальными нагрузками, действующими на раму.

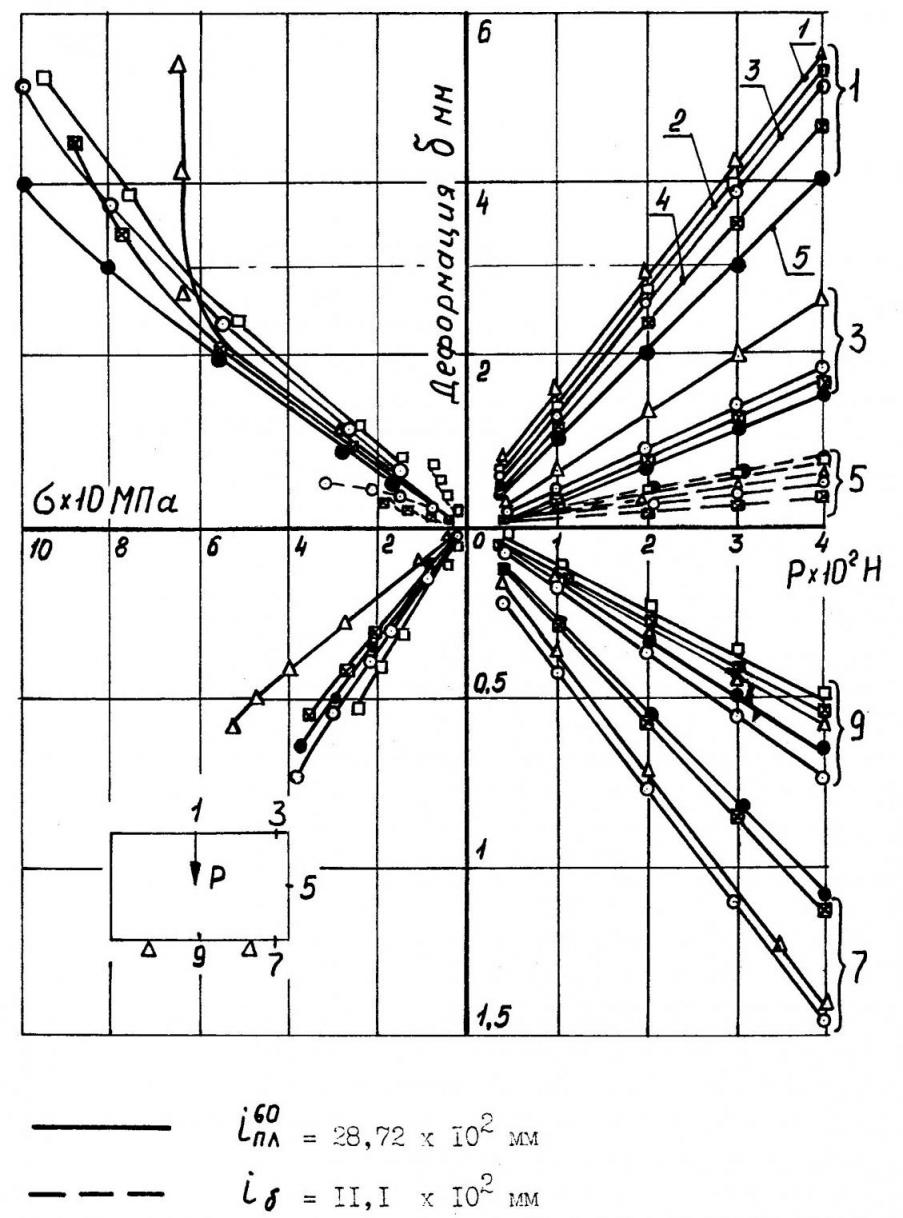

С целью установления зависимости деформации ремизной рамы от конструктивных факторов, а также взаимосвязи последних, использован регрессионный анализ. Деформация ремизной рамы Y выражалась прогибом и оценивалась перемещением середины верхней планки Y1 и суммарным перемещением края и середины нижней планки Y2. Основными факторами выбраны: отношение погонных жесткостей верхней (ХI) и нижней (X2) планок к боковине, нагрузка (Х3) и расположение замков по ширине рамы (Х4). Практическая значимость полученных уравнений регрессионной зависимости определяется возможностью прогнозирования прочностных параметров проектируемых рам, поскольку при заданной нагрузке, прогибе и расположении замков позволяют оптимизировать соотношение жесткостей рамы для обеспечения её наибольшей надежности, а построенные линии равных уровней позволяют оценивать жесткостные показатели ремизных рам. Характер распределения нагрузки по ширине рамы определяется шагом фиксаторов. Графики зависимостей деформаций и напряжений от шага фиксаторов и коэффициента жесткости соединений представлены на рис.5а и б. Как видно при увеличении шага фиксаторов деформации и напряжения возрастают. При шаге равном 1/5 длины планки деформации и напряжения в раме приближаются к минимальным. С увеличением коэффициента жесткости соединений деформации уменьшаются, а напряжения в верхней планке и боковине растут. Наибольшее увеличение напряжений наблюдается в боковине. В нижней планке деформации и напряжения уменьшаются.

Исследования влияния ускорений, зазоров, частот колебаний на напряжения в раме проводились на специально разработанных и изготовленных установках. на моделях серийных ремизных рам с упругим узлом соединения боковины с планкой (=2,2109 Нм) и жестким узлом соединения (=31011 Нм).

Напряжения в ремизной раме замерялись при ускорениях от 50 м/с2 до 600 м/с2. Величина зазора задавалась в диапазоне от 0,2 до 1,2 мм. Нагрузка на ремизную раму задавалась частотой колебаний стола от 20 до 80 Гц и амплитудой от 0,2 до 2,2 мм, в зависимости от которых по номограмме определялось ускорение стола вибратора.

Интенсивность роста напряжений при жестком соединении в исследуемом

диапазоне ускорений одинакова, как на краю, так и в середине планок. При упругом

узле соединения имеется две стадии роста напряжений. В первой интенсивность роста напряжений аналогична жесткому. Во второй стадии при изменении ускорений от 350 м/с2 до 550 м/с2 напряжения в середине планок растут в два раза интенсивнее, чем при жестком соединении, а на краю падают. При зазоре в замке 0,2 мм напряжения в планке с упругим соединением меньше, чем с жестким на 50%. С увеличением зазора до 0,6 мм напряжения в планке при упругом и жестком соединениях выравниваются и при дальнейшем росте зазора напряжения в планке с упругим соединением начинают превышать. Наибольшие напряжения возникают при действии инерционных нагрузок на краю и в середине нижней планки, и имеют противоположный знак. Напряжения на краю и в середине верхней планки имеют одинаковый знак.

Напряжения на краю нижней планки при ускорении 30 м/с2 в 1,5-2 раза больше напряжений в ее середине. При увеличении ускорений напряжения в середине нижней планки и крае выравниваются независимо от конструкции узла соединения боковины с планкой. Наибольшие напряжения при динамическом нагружении испытывают узлы соединений боковины с нижней планкой. С увеличением частоты колебаний от 24 до 34 Гц напряжения в ремизной раме, в зависимости от жесткости узла соединения боковины с планкой, увеличиваются в 1,5-2 раза. При установке галев на галевоносители масса рамы возрастает на 30%, следствием чего является увеличение напряжений в планках рамы на 10-20%.

В пятой главе приведены результаты оценки рынка тканеформирующей оснастки и позиционирования отдельных её разновидностей, разработана иерархия формирования конкурентных преимуществ на различных этапах жизненного цикла тканеформирующей оснастки, а также модели отказов с целью управления надежностью.

а) б)

а) б)

Рисунок 5.Влияние распределения нагрузки (а) и жесткости соединений (б) на деформацию и напряжения в раме

Особенностью производства текстильной технологической оснастки является ограниченность и стабильность номенклатуры, а также прямая зависимость от основной текстильной отрасли. Ограниченность количества предприятий, производящих тканеформирующую оснастку и множественность спроса, обуславливают остроту конкуренции, которая дополнительно усиливается превышением потенциала рынка над его емкостью. На основании пространственного анализа положения товаров на рынке определены перспективы развития его сегментов.

Исследование закупок технологической оснастки осуществляется для целей планирования помесячного или квартального ее производства. По мультипликативной модели прогнозное значение спроса для любого t может быть рассчитано по формуле: ![]() , где Yt – индекс сезонности. Значение индекса сезонности

, где Yt – индекс сезонности. Значение индекса сезонности

![]() , где

, где ![]() - среднее значение продаж за данный месяц;

- среднее значение продаж за данный месяц;

![]() - среднемесячное значение продаж.

- среднемесячное значение продаж.

Формирование конкурентных преимуществ и их реализация происходят на

различных этапах жизненного цикла тканеформирующей оснастки предпроизводственном, производственном, распределения и эксплуатации. На предпроизводственной стадии на основе развертывания функции качества выявляются ожидания потребителя, которые должны трасформироваться в требования к продукции. Непосредственная реализация в конкретную продукцию выполняется на стадии производства, на которой осуществляется и дифференциация продукции.

Дифференциация по областям (стадиям), направлениям и способам создания конкурентных преимуществ тканеформирующей оснастки представлена в виде схемы на рисунке 6.

Для планирования управляющих воздействий по повышению надежности предварительно необходимо оценить влияние элементов на общую надежность. Взаимосвязь между элементами и причинами их отказов может отражаться в матричной и аналитической форме в виде логической диагностической модели.

Модель функциональных отказов ремизной оснастки имеет следующий вид: Fф=(![]() 1Д1Д6)(

1Д1Д6)(![]() 2Д1Д2)(

2Д1Д2)(![]() 3Д1)(

3Д1)(![]() 4Д3)(

4Д3)(![]() 5Д1Д2Д5)

5Д1Д2Д5)

(![]() 7Д2)(

7Д2)(![]() 8Д1)(

8Д1)(![]() 9Д1Д5Д9). (21)

9Д1Д5Д9). (21)

Следовательно, конструкторско-структурная схема функциональной надежности будет отображаться последовательным соединением конструкторско-структурных элементов, а расчетная зависимость для определения вероятности безотказной работы ремизной оснастки запишется:

Рисунок 6. Направления и блоки формирования конкурентных преимуществ

Рро(t)=[Рпв(t)Рпн(t)Р2б(t)Р4сб(t)Рсl(t)Рфm(t)Р2гн(t)Рз2 (t)Рсз2(t)]кРrn(t), где индексы вероятностей обозначены первыми буквами наименований элементов; показатели степени – количество соответствующих элементов рам; к – количество ремизных рам на станке; n – количество галев.

Считая ремизную оснастку как систему, состоящую из 2-х подсистем – комплектов ремизных рам Pкр(t) и галев Pкг(t) имеем: Рро(t)=Ркр(t)Ркг(t); Pкр(t)=Ркг (t),

или Рро(t)=Ркр (t)+1; Ркр=Рро (t)1/+1,

где – коэффициент соотношения количества элементов в комплектах.

Введя понятие условного элемента ремизной рамы с наименьшей надежностью можем записать для него: Руэ(t)=Рпв(t)=Рпн(t)=Ркр(t)1/18k,

Тогда Рб(t)=Руэ(t)1/2; Рсб(t)=Руэ(t)1/4; Рс(t)=Руэ(t)1/l;

Рф(t)=Руэ(t)1/m; Ргн(t)=Руэ(t)1/2; Рз(t)=Руэ(t)1/2; Рсз(t)=Руэ(t)1/2.

Предложены зависимости для расчета показателей безотказности ремизного прибора по их значениям для наименее надежной рамы, а также методы повышения надежности комплекта рам, основанные на их неравной безотказности.

Разработаны и апробированы методика и обобщенная зависимость для количественной оценки научно-технического уровня оснастки, учитывающие комплексно потребительские свойства рам в части их разборности, возможности автоматической проборки, досягаемости в обслуживании и шумоизлучения при эксплуатации; а также параметры надежности; параметры вырабатываемого продукта; параметры экономичности эксплуатации и технической новизны.

В шестой исследованы мировые тенденции в создании конструкций и выполнена классификация элементов ремизных рам и оснастки, взаимодействующей с продуктом, в соответствии с которыми реализованы конкретные технические решения и осуществлена оценка их эффективности.

Общемировая тенденция технических решений по совершенствованию профилей планок рам связана с повышением жесткости их конструкции и уменьшением массы. С целью обеспечения свободного перемещения галев по галевоносителю, улучшения условий прохождения нитей в глазках галев, автоматизации проборки основы предлагается одновременно с увеличением жесткости совмещать функции планок и фиксатора, что дополнительно ведет к повышению её надежности и увеличению рабочей ширины. Для отечественных ремизных рам разработаны конструкции планок из специального тонкостенного коробчатого профиля, позволяющего повысить их жесткость на 25%, уменьшить погонную массу на 10-15% и снизить высоту рамы на 40 мм.

Совершенствование конструкций боковины в мировой практике происходит в направлении подбора материала, поскольку профили унифицированы по сечению на четыре группы. Выполнена подготовительная работа и освоен выпуск U – образных профилей, обеспечивающие условия использования высокопроизводительных и высокоточных способов изготовления боковин. Что касается галевоносителей, то их совершенствование направлено на повышение износостойкости путем нанесения покрытий или термообработкой. Опытные образцы отечественной ленты сечением 22х1,7 мм для галев с С-образным ушком из стали 60 с микроструктурой мелкодисперсный сорбит плюс карбиды по твердости, прочности и неплоскостности идентичны галевоносителям фирмы Steel Heddle.

Основное внимание различными фирмами уделяется разработке узлов соединения боковины с планкой, основные типы которых включают: винтовое (Тип ), винтовое с расклинивающим эффектом (), винтовое со штифтом (), в шип (V).

Использование конкретного типа определяется функциональным назначением рамы (тип станка, скорость, ассортимент ткани).

Выполненные исследования влияния жесткости узлов соединений на напряжения в ремизной раме отражены в виде номограммы на рис.7. Как видно наименьшую деформацию испытывают планки при соединении типа с упругой вставкой "двойной клин" и типа со стальной вставкой.

Для ткацких станков, работающих при высоких скоростях и на тяжелых ассортиментах вырабатываемой ткани, заводом «МЭЗ-1» освоен серийный выпуск ремизных рам с соединением по типу винтовое со штифтом и расклинивающим эффектом. В разработанном соединении по типу IV боковина крепится к торцу планки посредством "шипа" с последующей вертикальной фиксацией его винтом, что обеспечивает высокую жесткость узла. Техническая новизна подтверждена патентами на полезную модель №47372 от 27.08.2005 и №48188 от 27.09.2005.

В конструкциях рам с галевоносителями, соединяемыми с планкой с помощью фиксаторов, последние делятся на две группы: для галевоносителей шириной 9-10 мм – хомутообразные (тип ) и крючковые (типы – V) – 1 группа; для галевоносителей шириной до 22 мм, в которых функции фиксатора выполняет кронштейн – 2 группа. В первой группе фиксаторов предложена разработанная конструкция клинового крепления галевоносителя (тип V), в которой обеспечивается устранение зазоров, возникающих в процессе работы. Что касается приводных замков, то по способу их крепления выделяется четыре типа: крючковые (), шарнирные (), зубчатые () и комбинированные (V). Для шарнирного соединения разработан приводной замок, крепление к планке которого осуществляется посредством обоймы и подпружиненных клиньев. Разработан также выносной замок по типу II. Узел замка состоит из стальной штампованной проушины, заливаемой полимерным материалом, что способствует уменьшению действия на ремизную раму вибрационных и динамических нагрузок. Для зубчатого соединения разработан замок с клиновым подпружиненным элементом, позволяющим выбирать зазор в соединении.

Среди тканеформирующей оснастки непосредственно с продуктом контактируют шпарутки, берда и галева. Основными направлениями совершенствования шпаруток является применение композиционных и полимерных материалов для изготовления ответственных деталей, (колец, втулок и подколечников), а также имеющее целью повышение их надежности и снижение трудоемкости изготовления. применение различных углов наклона колец по отношению к оси шпарутки (дифференциальная шпарутка).

Рисунок 7. Влияние жесткости соединения боковины с планкой на деформации и напряжения Рисунок 7. Влияние жесткости соединения боковины с планкой на деформации и напряжения | В конструкциях шпарутки рекомендуются материалы: стальной подколечник или подколечник из порошка марки ЖГр0.5Н4Д2М. Изготовление подколечника методом порошковой металлургии позволяет довести коэффициент использования материала до 95-97%. На основе разработанного унифицированого ряда созданы конструкции дифференциальных шпаруток, имеющие правовую защиту в форме Технических условий (ТУ 17-40-1012-91), авторского свидетельства (А.с. №187121 D03 J 1/22 7.04.1993), патента на полезную модель (№37993, 30.05.2004). Недостаточный срок службы клееных берд, обусловленный хрупкостью компаунда и малой адгезией его к зубьям, сдерживает дальнейшее развитие производительности ткацкого оборудования и осложняет ремонт берд. |

Это обусловило потребность в замене термоактивного компаунда на клей – расплав. В основе новых композиций - эпоксидные смолы. Для повышения их эластичности принят метод химической модификации. В качестве модификаторов выбран класс низкомолекулярных каучуков с концевыми эгюксиуретановыми группами. Производство клееных берд освоено заводом МЭЗ-1 по разработанным техническим условиям (ТУ 9671-012-00300-558-06, 2006г.) Отечественная лента 22х1,7 мм для галев по ТУ П23.00.00.000 ТУ, 2004г. изготовленная на отечественных предприятиях, отличается существенно лучшими показателями точности и прочности от применяемых лент зарубежного производства.

Эффективность создания конкурентоспособного комплекта тканеформиру-ющей оснастки необходимо оценивать по следующим направлениям: по уровню технической и научной новизны, по объему реального внедрения и выпуску продукции; по критериям повышения качества и конкурентоспособности продукции; по эффекту от улучшения удобства обслуживания оборудования; по экономической эффективности.

С использованием соматографического анализа оценено удобство устранения обрывов основы оператором. Доказано, что основная масса работниц выполняет этот прием с наклоном корпуса в 10-30, а при заводке нити в глазок галева более 60. При использовании ремизных рам новой конструкции с уменьшенной на 40 мм высотой (патент на полезную модель №37993. 2708.2005г.) угол наклона корпуса уменьшается практически на 20, что решает социальную задачу улучшения условий работы оператора и приводит к повышению производительности его труда.

Для оценки экономической эффективности использования новых видов тканеформирующей оснастки разработана и апробирована специальная методика, учитывающая: снижение трудоёмкости производства ткани, технической эксплуатации, разбраковки ткани; снижение энергоёмкости, удельных затрат на оснастку и запасные части; повышение сортности ткани. В целом внедрение комплекта позволяет повысить производительность оборудования до 25%, КПВ до 0,96, снизить уровень обрывности на 10-12%, освоить новую продукцию, и повысить ее качество, исключить ручной труд на проборке и облегчить условия труда операторов. Общий объем внедрения в натуральном выражении за период с 1997 по 2011 г.г. составил по ремизным рамам и шпаруткам около 50000 шт. по каждому изделию, клеёным бёрдам – 15000 шт., пластинчатым галевам – 60 млн.шт., а подтвержденный экономический эффект 50 млн./руб.

Общие выводы и рекомендации.

- Предложена классификация ткацкой технологической оснастки, основанная на формировании обобщенных агрегированных групп по признаку функциональной общности, позволяющей осуществлять производственную и сбытовую интеграцию; выявлено закономерное сокращение жизненных циклов оснастки по поколениям её создания и эксплуатации; установлена степень влияния видов тканеформирующей оснастки на технологический процесс ткачества через комплекс факторов его эффективности во временных, натуральных и экономических категориях.

2. На основе ретроспективного анализа поколений тканеформирующей оснастки, скоординированных с поколениями ткацких станков, установлена закономерность сокращения их жизненных циклов при переходе от одного поколения к другому. Условием технического прогресса в создании новых поколений оснастки является зарождение жизненного цикла последующего поколения на стадии зрелости предыдущего.

3. Ремизная рама в процессе формирования ткани испытывает нагрузки от

натяжения нитей основы, силы инерции, веса рамы с галевами, силы трения в напра-

вляющих, реакции от приводных рычагов. Давление от натяжения основы является приведенной силой от натяжения основы и величины перемещения рамы, в зависимости от которой оно изменяется в 1,5 – 2,5 раза. Наибольшую нагрузку рама испытывает при движении вверх от заступа. Отсутствие угловых подвижностей в зевообразовательном механизме может вызвать в раме монтажные напряжения и дополнительные нагрузки. Установлено, что применение закона ускорения ремиз в виде модифицированной трапеции снижает динамические нагрузки на раму.

4. Предложены математические модели силового взаимодействия зуба берда с опушкой ткани и формируемой ткани со шпаруткой, которые позволяют определять исходные нагрузки на рабочие элементы данных видов оснастки. Разработана динамическая модель функционирования ремизной рамы, представляющая совокупность нелинейных дифференциальных уравнений и учитывающая податливость

нитей основы и галев методом замены малоинерционных податливых звеньев, а так-

же податливость планок методом врезания конечных элементов.

5. Создана оригинальная методика приближенного определения частоты свободных колебаний рычага скала, основанная на энергетическом методе с учетом потенциальной и кинетической энергии деформации ветвей основы и пружин скала. Расчеты, выполненные по методике подтверждают факт роста амплитуды колебаний рычага скала с увеличением инерционных характеристик скальной системы, что служит основанием применения набора скал при выработке различных тканей.

6. Разработаны расчетная и аналитическая модели определения деформаций и напряжений в элементах ремизной рамы, особенностью которых является учет жесткостей соединений, повышающий точность расчета по сравнению с другими методиками, что подтверждено экспериментальной проверкой. Предложена программа машинного расчета конструктивных элементов рам по разработанным моделям.

7. Предложена и апробирована авторская методика определения нагрузки на любое кольцо шпарутки, что позволяет реализовывать в её конструкции требование обеспечения равномерного натяжения ткани при ширении за счет создания дифференциальной шпарутки с различными углами наклона колец. Создана методика перераспределения допусков на неточность изготовления зуба берда и диаметра перевивочного материала, которая основана на расчете размерных цепей вероятностным методом, что позволяет сформулировать требования к точности изготовления исходного полуфабриката – бердной ленты.

8. Установлено, что наличие зазоров в системе зевообразовательного механизма изменяет величину и характер ускорения планок ремизной рамы. Так при зазоре 0,4 мм ускорение на верхней планке в 1,6 раза, а на нижней планке в 1,75 раза выше, чем на тяге. С увеличением зазора от 0,4 мм до 1,2 мм ускорение вертикальной тяги возрастает в

1,3, верхней планки в 1,4, нижней в 2 раза. При выборке зазора ускорения уменьша-

ются на тяге в 2 раза, а на планках в 3 раза.

9. Установлено, что напряжения в ремизной раме при увеличении заправочного натяжения основы уменьшаются, а затем начинают расти, что объясняется влиянием натяжения на инерционные нагрузки. В зависимости от натяжения разность напряжений составляет от 3 до 20%. Наибольшие напряжения возникают в верхней планке и в зоне крепления приводных замков и составляют, при движении рамы вверх соответственно 3,2-3,6 мПа и 1,8-2,2 мПа, что должно учитываться при ее проектировании.

10. Уравнения зависимостей прочностных параметров ремизных рам при заданной нагрузке, прогибе и расположении замков, найденные в результате регрессионного анализа, позволяют оптимизировать соотношение жесткостей элементов рамы для обеспечения ее надежности. Установлено, что характер распределения нагрузки по ширине рамы определяется шагом фиксаторов. С увеличением числа фиксаторов деформации и напряжения в раме снижаются. Экспериментально доказано, что с увеличением жесткости соединений боковины с планкой деформации элементов рамы уменьшаются. Напряжения в верхней планке и боковине при этом растут, в нижней уменьшаются.

11. Формирование программы производства тканеформирующей оснастки должно базироваться на оценке размера и структуры ее рынка, пространственный анализ которого выявил наиболее перспективные сегменты рынка: ремизные рамы, галева, берда. Установлено, что структура потребления тканеформирующей оснастки близка к закону Парето. Формирование и реализация ее конкурентных преимуществ происходит на этапах жизненного цикла: предпроизводственном, производственном, распределения и эксплуатации. На предпроизводственном цикле, на основе развертывания функции качества, выявляются ожидания потребителя, трасформируемые в технические условия.

12. Предложена и апробирована методика количественной оценки научно-технического уровня создаваемой оснастки, учитывающая ее функционально-потребительские свойства, параметры продукта, параметры надежности, технической новизны и экономичности эксплуатации. Показатель оценки может служить критерием инновационности внедряемой оснастки.

13. Разработаны прогнозные модели взаимосвязи функциональных и параметрических отказов рам с причинами их возникновения в двух формах. Получены зависимости для расчета вероятности безотказной работы элементов рам, позволяющие устанавливать для них контрольные значения. На основании распределения отказов по рамам комплекта предложены зависимости для оценки безотказности ремизного прибора.

14. Общемировая тенденция технических решений по конструкциям базовых деталей ремизных рам направлена на повышение жесткости профилей и снижение массы за счет геометрии, повышения износостойкости, подбора материалов и уменьшения количества деталей в раме путем объединения функций планок и галевоносителей. Разработаны конструкции планок и освоен их выпуск из тонкостенного коробчатого профиля, повышающие жесткость на 25%, при уменьшении погонной массы на 10-15%. Новизна технических решений подтверждается наличием 4 авторских свидетельств и патентов.

15. Создание высоконадежных узлов соединений элементов рам и приводных замков осуществляется на основе совершенствования конструкций. Разработаны и внедрены соединения планки с боковиной по А.с. №759632, №1051143 (винтовое с дополнительным расклинивающим эффектом) и по А.С. №114788, патенту №473372 (в шип), конструкции галевоносителя крючкового типа с клиновым прижимом. Для жесткого привода рам разработаны конструкции замков, крепления к планке которых осуществляются с помощью обоймы и подпружиненных клиньев, а также с клиновым подпружиненным элементом для выборки зазора в соединениях.

16. На основе разработанного унифицированного ряда узлов и деталей созданы конструкции дифференциальных шпаруток, защищенные авторским свидетельством и патентом. Для клееных берд выполнены работы по замене термореактивного компаунда на клей-расплав на основе эпоксидной смолы, модифицированной низкомолекулярным каучуком с концевыми эгюксиуретановыми группами. Производство таких берд осуществляется по разработанным ТУ9671-012-00300558-06, 2006 г. Предложено использование отечественной ленты по ТУ П23.00.00.000, 2001 г. для производства галев, отличающейся от импортной повышенными показателями точности и прочности.

17. Эффективность создания конкурентоспособного комплекта тканеформирующей оснастки следует оценивать по уровню технической и научной новизны, по объему внедрения и выпуска продукции, по повышению ее качества и конкурентоспособности, по социальному и экономическому эффекту. Для экономической оценки разработана и предложена специальная методика, апробированная на примере ремизного прибора.

18. Внедрение комплекта тканеформирующей оснастки, позволяет повысить производительность оборудования до 25%, КПВ до 0,96, снизить уровень обрывности на 10-12%, освоить новые виды продукции, повысить ее качество, облегчить условия труда операторов, исключить ручной труд на проборке. Общий подтвержденный экономический эффект от внедрения комплекта составляет около 50 млн. руб. Отдельные разделы работы были представлены на ВДНХ и награждены дипломами и медалями, а также вошли в комплексное исследование, удостоенное премии Правительства РФ в области науки и техники за 2009 год.

ПУБЛИКАЦИИ, ОТРАЖАЮЩИЕ СОДЕРЖАНИЕ ДИССЕРТАЦИИ

Монография.

- Кулёмкин Ю.В. Тканеформирующая оснастка. Проектирование и расчет: мо-

нография / Ю.В.Кулёмкин, Г.М.Травин – М.: ООО «Изд. «Текстильная промышленность», 2011 – 190с.

Статьи в журналах, включенных в список ВАК РФ.

- Кулёмкин Ю.В. Ремизные рамы для ткацких станков АТПР-100-4/Ю.В. Кулёмкин, М.Б. Хаит, А.И. Шамштейн// ж. Текстильная промышленность. – 1986. - №4.

- Кулёмкин Ю.В. Рама ремизная повышенной надежности /Ю.В.Кулемкин, С.В.Букина// ж. Текстильная промышленность. – 1993. - №10.

- Кулёмкин Ю.В. Пластинчатые галева для автоматизированной проборки основы /Ю.В. Кулёмкин, С.В. Букина, В.П. Бузенков, Д.М. Киселёв //ж.Текстильная промышленность. – 1994.- №11-12.

- Кулёмкин Ю.В. Определение оптимального расстояния между зубьями берда /Ю.В. Кулёмкин, С.Н. Андрианов, Д.М. Киселев//ж. Текстильная промышленность–1997.-№4.

- Кулёмкин Ю.В. Моделирование силового воздействия ткани на шпарутку / Ю.В. Кулёмкин, С.В. Букина, С.Е. Проталинский, Т.П.Сторц // Изв. Вузов. Технол. текст. пром-ти. – 1997. -№6.

- Кулёмкин Ю.В. Распределение нагрузки на шпаруточные кольца / Ю.В. Кулёмкин, С.В. Букина, С.Е. Проталинский// Изв. Вузов. Технол. текст. пром-ти. – 1997. -№2.

- Кулёмкин Ю.В. Модернизированная ремизная рама для широких ткацих станков /Ю.В.Кулёмкин, С.В.Букина, Д.М.Киселёв// ж.Текстильная промышленность.–1998.-№2.

- Кулёмкин Ю.В. Технологическая оснастка нового поколения для ткацкого оборудования / Ю.В. Кулёмкин, М.А. Буянов, С.В. Климашевский, В.Г. Лабок, А.В.Ширяев// ж. Текстильная промышленность. – 2000. - №4.

- Кулёмкин Ю.В. Введение в динамический анализ ткацкого станка, как машины периодического действия /Ю.В. Кулёмкин, Г.К. Кузнецов, С.Н. Титов// Изв. Вузов. Технол. текст. пр-ти.–2003.-№1.

- Кулёмкин Ю.В. О проектировании механизмов с двумя соосными кулачками и геометрическим замыканием высшей кинематической пары /Ю.В. Кулёмкин, В.А. Лясич// ж. Технология текстильной промышленности. – 2004. - №2.

- Кулёмкин Ю.В. Динамическое исследование ткацкого станка с учетом статической характеристики двигателя и упругих свойств передаточного механизма /Ю.В. Кулёмкин, В.А. Лясич// ж. Технология текстильной промышленности. – 2004. - №6.

- Кулёмкин Ю.В. Исследование структуры зевообразующих механизмов ткацких станков СТБ / Ю.В.Кулёмкин, В.А.Лясич, В.А.Макаров// ж. Технология текстильной промышленности. – 2006. - №6.

- Кулемкин Ю.В. Моделирование нагружения ремизного прибора/ Ю.В. Кулемкин//Вестник Костром. гос. ун-та им. Н.А.Некрасова. – 2009.-№1.–С.39-41

- Кулёмкин Ю.В. О низшей частоте свободных колебаний скала на его пружинах/О.А. Саввин, Ю.В. Кулемкин, С.Ф. Герасимова// Известия вузов. Технология текстильной промышленности. – 2009. - №4. – С.87-90.

- Кулемкин Ю.В. Моделирование взаимодействия зуба берда с опушкой тка-ни/ Ю.В. Кулемкин, Д.М. Киселев//Вестник Костром. гос. ун-та им. Н.А. Некрасова. 2010. - №1. – С. 32-33

- Кулёмкин Ю.В. Количественная оценка уровня модернизации текстильного оборудования/ Ю.В. Кулемкин, Е.Н. Матвеева,// Известия вузов. Технология текстильной промышленности. – 2010. - №1. – С.97-98.

Научные статьи в журналах и сборниках.

- Кулёмкин Ю.В. Моделирование отказов и нормирование безотказной ремизной оснастки /Ю.В.Кулёмкин, М.А.Буянов, Г.М.Травин// Вестник Костромского гос. технол. университета. Системный анализ. Теория и практика. – 2001. - №3, с.47-50.

- Кулёмкин Ю.В. Исследование эксплуатационной эффективности ремизной оснастки / Ю.В. Кулёмкин, М.А. Буянов, Г.М. Травин// Сб. матер. Конф. Техническая эксплуатация и технический сервис: технология, организация, экономика и управление, КГУ им. Н.А. Некрасова, Кострома, 2002, с.75-77.

- Кулёмкин Ю.В. Совершенствование технологической оснастки ткацких станков /Ю.В.Кулёмкин, С.В.Букина, М.А.Буянов, А.А.Назаров// Сб. материалов V Всероссийской научно-практич. конф. «Современные технологии в машиностроении», Пенза, 2002, с.195-197.

- Кулёмкин Ю.В. Оценка технического уровня оснастки / Ю.В.Кулёмкин, М.А.Буя-нов, О.М. Волчков, Г.М. Травин// ж. В мире оборудования. – 2002. - №1.

- Кулёмкин Ю.В. Исследование и оценка надежности ремизного прибора ткацких станков / Ю.В.Кулёмкин, М.А.Буянов// Вестник Костромского гос. технол. университета. – 2002. - №5.

- Кулёмкин Ю.В. Проектирование кулачковых механизмов с двумя соосными кулачками по ассиметричным законам движения толкателя / Ю.В.Кулёмкин, В.А.Лясич, А.П.Болотный// Вестник Костромского гос. технол. университета. – 2002. - №5.

- Кулёмкин Ю.В. Рамы ремизные повышенной надежности для высокопроизводительных ткацких станков. / Ю.В. Кулёмкин, М.А. Буянов, С.В. Букина// ж. «ЛегПромБизнес – ДИРЕКТОР» Москва, 2003 г.

- Кулёмкин Ю.В. Динамическое исследование ткацкого станка с учетом механической характеристики двигателя./Ю.В. Кулёмкин, В.А. Лясич// XVII международная научная конференция. Сб. т.5, КГТУ, Кострома 2004.

- Кулёмкин Ю.В. Оценка рационального расположения кинематических пар при проектировании кулачково-рычажных механизмов. (статья)./Ю.В. Кулёмкин, С.В. Букина, В.А. Лясич// Материалы межрегиональной научно-практической конференции «Технический и информационный сервис» КГУ им. Н.А.Некрасова, Кострома, 2004 г.

- Кулёмкин Ю.В. Структурный анализ зевообразующего механизма ткацкогостанка СТБ. / Ю.В. Кулёмкин, В.А. Лясич// Вестник Костромского гос. технол. университета. – 2005. - №11.

- Кулёмкин Ю.В. Проектирование кулачково-рычажных механизмов на основе расположения кинематических пар / Ю.В. Кулёмкин, С.В. Букина, В.А. Лясич// Материалы Всероссийской научно-практической конференции. КГТУ, Кострома, 2005г.

- Кулёмкин Ю.В. К вопросу об определении постоянной составляющей приведенного момента инерции массы машинного агрегата / Ю.В. Кулёмкин, В.А. Лясич// Вестник Костромского гос. технол. университета. – 2006. - №13.

- Кулёмкин Ю.В. Модернизация зевообразующих механизмов ткацких станков на основе их структурного анализа / Ю.В. Кулёмкин, В.А. Лясич// Вестник Костромского гос. технол. университета. – 2008. - №17.

- Кулёмкин Ю.В. К вопросу применения льняного волокна для выпуска укрывочно-тентовых материалов. /Ю.В. Кулёмкин, С.В. Букина, В.Г. Лабок, А.Ф. Розанов// Сб. материалов научно-практ. конф. «Повышение конкурентоспособности льняного комплекса России в современных рыночных условиях», ООО ПФ «Полиграф», Вологда, 2009г.

- Кулёмкин Ю.В. Расчет ассиметричного закона движения ремиз ткацкого станка /Ю.В. Кулёмкин, Е.Е. Мазник, С.Е. Проталинский// Вестник Костромского гос. технол. университета. – 2011. - №1 (26).

- Кулёмкин Ю.В. Статистический анализ напряженно-деформированного состояния ремизной рамы для ткацких станков СТБ / Ю.В. Кулёмкин, Е.Е. Мазник, С.Е. Проталинский// электронный журнал «Научный Вестник Костромского гос. технол. университета». – 2011. - №1.

Патенты. Авторские свидетельства.

- А.с.1147788 СССР, D03 С 9/06 Ремизная рамка ткацкого станка /Кулёмкин Ю.В., Бабаян Л.Г.// Бюл. №12, 1985.

- А.с.1152982 СССР, D03 С 9/06 Ремизная рамка ткацкого станка /Кулёмкин Ю.В., Бабаян Л.Г.// Бюл. №16, 1985.

- .А.с.1172953 СССР, D03 С 9/06 Ремизная рамка ткацкого станка /Кулёмкин Ю.В., Бабаян Л.Г.// Бюл. №30, 1985.

- А.с.1276695 СССР, D03 С 9/06 Узел крепления ремизной рамы /Кулёмкин Ю.В., Хаит М.Б.// Бюл. №46, 1986.

- А.с.1664908 СССР, D03 С 9/06 Ремизная рамка ткацкого станка /Кулёмкин Ю.В., Хаит М.Б.// Бюл. №27, 1991.

- А.с. 1807121 СССР D03 J 1/22 Шпарутка ткацкого станка / Кулёмкин Ю.В., Букина С.В.// от 07.04.1993г.

- Патент на полезную модель №37993, 7D 03J1/22 Шпарутка ткацкого станка /Кулёмкин Ю.В., Лабок В.Г., Букина С.В., Розанов А.Ф. - № 2003137953, от 29.12.2003. Бюл. №14, 2004 г.

- Патент на полезную модель №47372, U1 Ремизная рамка ткацкого станка /Кулёмкин Ю.В., Буянов М.А. - № 2004139226 от 27.08.2005. Бюл.№26, 2005 г.

- Патент на полезную модель №48188, U1 D03C 9/06 Ремизная рамка ткацкого станка /Кулёмкин Ю.В., Буянов М.А. Сапин А.Н., Зуев С.Ф. - № 2005114881 от 27.09.2005. Бюл.№27, 2005г.

- Патент на полезную модель №54952, U1 D03D 49/08 Устройство для контроля наладки тормозного механизма / Кулёмкин Ю.В., Кузнецов Г.В., Проталинский С.Е. - № 2005139702 от 27.07.2006. Бюл. №21, 2006 г.

Учебные и учебно-методические пособия.

- Кулёмкин Ю.В. Проектирование плоских кулачковых механизмов с использованием ЭВМ /Ю.В. Кулёмкин, С.В. Букина, С.Ф.Герасимова, В.А. Лясич// Кострома, КГТУ, 2002г., 22 с.

- Кулёмкин Ю.В. Динамический анализ и синтез текстильных машин. / Ю.В. Кулёмкин, С.В. Букина, А.П. Болотный С.Ф. Герасимова, В.А. Лясич// Кострома, КГТУ, 2007г., 40 с.

- .Кулёмкин Ю.В. Динамический анализ и синтез машинного агрегата с примерами привода ткацких машин. / Ю.В. Кулёмкин, С.В. Букина, А.П. Болотный С.Ф. Герасимова, В.А. Лясич//Кострома, КГТУ, 2009 г., ISBN 978-5-8285-0348-3/, 41 с.