Вгений и ванович совершенствование методов диагностики промыслового оборудования, обеспечивающих сокращение потерь скв а жинной продукции, с целью повышения его эффективности

На правах рукописи

Величко Евгений Иванович

Совершенствование методов диагностики

промыслового оборудования, обеспечивающих

сокращение потерь скважинной продукции,

с целью повышения его эффективности

Специальности: 25.00.17 – Разработка нефтяных и газовых месторождений,

05.02.13 – Машины, агрегаты и процессы (нефтегазовая отрасль)

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Краснодар – 2010

Работа выполнена в ГОУ ВПО Кубанский государственный

технологический университет (КубГТУ)

Научный руководитель: доктор технических наук, профессор Кунина Полина Семеновна

Официальные оппоненты: доктор технических наук,

Антониади Дмитрий Георгиевич

кандидат технических наук,

Фик Андрей Степанович

Ведущая организация: Открытое акционерное общество

«Гипроспецгаз» (г. Санкт-Петербург)

(ОАО «Гипроспецгаз»)

Защита состоится «29» апреля 2010 года в 1000 часов на заседании диссертационного совета ДМ 212.100.08 при Кубанском государственном технологическом университете по адресу: 350000, г. Краснодар, ул. Красная, 135, ауд. 94

С диссертацией можно ознакомиться в библиотеке Кубанского государственного технологического университета по адресу 350072, г. Краснодар, ул. Московская, д. 2

Автореферат разослан «____» марта 2010 г.

Ученый секретарь

диссертационного совета ДМ 212.100.08,

канд. хим. наук, доцент Г.Г. Попова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы

Разработка и эксплуатация нефтяных и газовых месторождений, как сложный технологический процесс, нуждается в своевременном и действенном контроле, анализе и регулировании промыслового оборудования. От этого зависит высокая эффективность процесса и конечный выход товарных продуктов. Процесс начинается с момента ввода в эксплуатацию первых скважин и непрерывно продолжается до конца эксплуатации месторождения, охватывая все стадии разработки. Задачи по повышению эффективности эксплуатации нефтегазопромыслового оборудования, особенно работающего в экстремальных условиях северных месторождений, выдвигают сложные проблемы, а именно: необходимость поиска на ранних стадиях и локализации развивающихся дефектов в целях предупреждения аварийных ситуаций, оперативного восстановления работоспособности отказавшего или подошедшего к границам допуска элемента. Несвоевременному или неквалифицированному анализу технического состояния оборудования сопутствуют чрезвычайно емкие материальные затраты. Кроме того, при эксплуатации нефтяных месторождений одной из наиболее значимых задач является сокращение до минимума потерь попутного газа. Поэтому промысловые системы сбора все чаще оснащаются дожимными компрессорными станциями (КС), а так как использование электроэнергии для перекачки газа в северных регионах весьма проблематично, то КС оснащают газотурбинными установками, использующими добытый газ – конвертированными авиационными двигателями, своевременная диагностика которых весьма важна для надежности и безопасной эксплуатации оборудования.

Цель работы и основные задачи исследования

Сокращение потерь добываемого попутного и природного газа путем совершенствования методики диагностирования технического состояния оборудования дожимных компрессорных станций на базе конвертированных авиационных двигателей.

Задачи исследования:

1. Выполнить сравнительный технико – экономический анализ потерь добываемого попутного и природного газа в результате отказов конвертированных авиационных двигателей на промысловых дожимных компрессорных станциях.

2. Разработать научно-методологический подход в обобщении задач диагностики опорных узлов конвертированных авиационных двигателей на основе структурных методов исследования.

3. Сформировать диагностические признаки, локально чувствительные к развитию конкретных неисправностей.

4. Разработать методику реализации процедур выделения информативных диагностических компонент в измеряемых параметрах.

5. Предложить модели анализа технического состояния в виде диагностических таблиц, позволяющих учитывать взаимовлияние элементов объекта исследования.

6. Обеспечить по данным натурных испытаний адекватность диагностических моделей в реальных рабочих процессах конкретных типоразмеров оборудования.

Научная новизна

- 1. Предложен подход к диагностике технического состояния опорных узлов конвертированных авиационных двигателей (КАД), являющийся дальнейшим развитием постановок задач третьего уровня диагностики и основанный на структурных методах, позволяющих учитывать взаимовлияние отдельных элементов объекта исследования;

- 2. Разработан и научно обоснован принципиально новый подход к анализу технического состояния опор качения с применением диагностических таблиц на основе анализа колебательных структур общего вида;

- 3. Выявлены эффекты появления «внутренних» связей при использовании колебательных структур для формирования диагностических таблиц, реализующих модели идентификации неисправностей элементов опорных узлов КАД;

- 4. Доказана возможность формирования минимальных по составу диагностических таблиц с гарантированными показателями информативности

Методы исследований

В исследованиях использовались методы теоретической механики, теории механизмов и машин, теории колебаний, методы квалитетных оценок, поисковые методы оптимального проектирования, теория вероятностей, математическая статистика, аналитические методы диагностики на основе структурных методов динамического синтеза колебательных процессов с учетом особенности физических реализаций системных связей.

Практическая ценность работы

1. Обоснована целесообразность использования методов неразрушающего контроля при диагностировании технического состояния КАД, что позволяет оптимизировать процессы ремонта и обслуживания приводов нагнетателей.

2. Разработанная методика обнаружения повреждений опорных элементов КАД по вибропараметрам может быть использована в промышленных условиях.

3. На основании исследований разработан и внедрен комплекс мероприятий по техническому обслуживанию КАД на предприятии ООО «Газпром трансгаз Кубань».

Апробация работы

Основные результаты работы докладывались на 3-й региональной научно-производственной конференции «Проблемы автоматизации и механизации процессов добычи, подготовки и транспорта газа и газового конденсата», Краснодар, ОАО «НПО «Промавтоматика», 2008 г.; IV Международной конференции «Ашировские чтения». 2008 г., Самара, Самарский техн. университет, в ноябре 2009 г. на техническом совете предприятия ООО «Газпром-Трансгаз Кубань»и на совместном заседании кафедр ОНГП и НГП, КубГТУ.

Публикации результатов работы

По теме диссертации опубликовано 6 печатных работ, в том числе 4 в изданиях, рекомендованных ВАК РФ.

Структура и объем диссертации

Диссертационная работа состоит из введения, 6 разделов, основных выводов, списка использованной литературы из 104 наименований и 2 приложения, содержит 196 страниц машинописного текста, 14 таблиц, 58 рисунков.

основное содержание работы

Во введении обоснована актуальность работы, сформулированы цель и основные задачи исследования, показана научная новизна и практическая ценность выполненной работы.

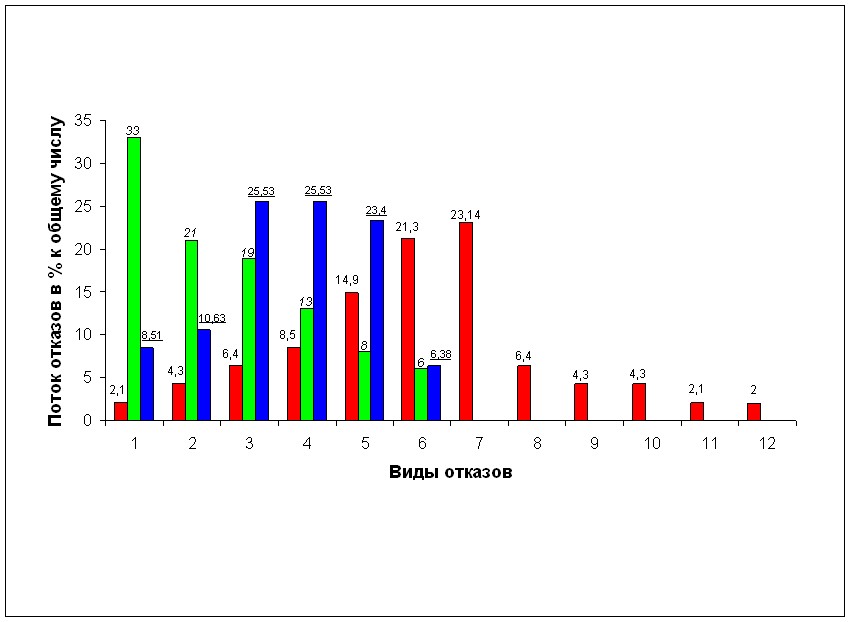

В первом разделе проведен анализ газотурбинной установки – конвертированного авиационного двигателя (КАД) как объекта диагностирования и выполнен его последовательный поэлементный структурный анализ, так как для качественного исследования его технического состояния он должен быть разделен на подсистемы – комплексы, агрегаты и элементы – узлы, детали. Чтобы упростить анализ технического состояния, в рассмотрение вводятся только те виды отказов, которые являются для данного объекта исследования основными в том смысле, что возникновению аварийной или опасной ситуации обязательно предшествуют один или несколько отказов. На первом этапе изучения возникновения опасных ситуаций необходимо составить гистограммы частот распределения различного вида отказов, отнесенных к общей схеме взаимосвязи подсистемы и элементов газотурбинного двигателя (рисунок 1).

Данные рисунка 1 отражают процентное соотношение причин отказов 68 обследованных КАД НК – 12 СТ за период 2005-2009 г.г.На диаграмме видно, что довольно значительный процент отказов приходится на опорные узлы двигателя. Рассмотрение современной проблемы диагностирования КАД позволяет сделать вывод, что выполнить анализ и дать заключение о техническом состоянии методом параметрической диагностики возможно только для проточных частей – осевой компрессор, камера сгорания, турбина, тогда как определить техническое состояние опор качения КАД возможно только методами вибрационной диагностики. Поэтому необходимо разработать приемлемую в производственных условиях методику диагностирования подшипниковых узлов по вибропараметрам, дающую возможность осуществить третий уровень диагностического контроля.

Во второй главе представлены основные виды повреждений опорных узлов КАД и причины их вызывающие. Рассмотрено современное состояние проблем диагностирования подшипников качения КАД, на основании чего автором сделан вывод о необходимости создания достаточно простых и эффективных методов определения технического состояния опорных узлов. Для правильного выбора диагностических параметров необходимо включать в их число как можно больше характеристик физико – механических процессов, сопровождающих работу энергетической установки, которые в какой-то мере реагируют на возникновение неисправностей или отклонений в работе подсистем и элементов привода.

Значительное число диагностических признаков, особенно второстепенных, для трудноразличимых неисправностей скорее может затруднить установление диагноза, нежели уточнить и детализировать его. Обычно такие модели сложными математическими вычислениями с использованием многих параметров рассчитывают возможные частоты, модуляции амплитуд на которых соотносятся с той или иной неисправностью, причем идентификация неисправностей производится только с жесткой привязкой к расчетным величинам. В реальности существует весьма значительная флуктуация (особенно это характерно для газотурбинных приводов) чисел оборотов, что приводит к неопределенности в частотной шкале и тем самым значительно снижает достоверность диагноза. На основании этого автором делается вывод, что для решения проблем диагностирования опорных узлов КАД, необходимо создание достаточно простых и эффективных методов диагностики, дающих рядовому пользователю инструмент для оперативного определения текущего технического состояния объекта.

В третьей главе рассматриваются вибрационные процессы в опорах качения, возникающие при развитии дефектов и повреждений его элементов. Анализируя различные виды повреждений элементов подшипников качения, приходим к выводу, что в общем случае их можно объединить в 3 укрупненные группы:

- Повреждение дорожек качения – внешнее и внутреннее кольцо (засветления, местные углубления, усталостное выкрашивание – питтинг, выкалывание кромок и буртиков, сколы и трещины).

- Повреждение тел качения – шарики и ролики – (абразивный износ от примесей в смазке, перегрев при недостаточной смазке, вмятины, коррозионные язвы, оплавление).

- Повреждения сепаратора (выработка наружной поверхности и гнезд, разрыв перемычек гнезд тел качения, усталостный износ).

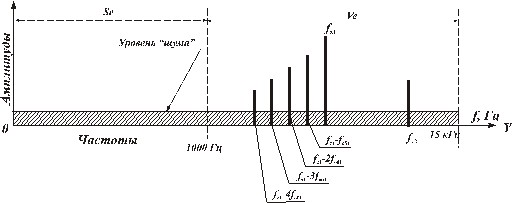

Каждая группа неисправностей имеет свои особенности, которые в определенной мере оказывают влияние на работоспособность опорного узла. Поэтому, при исследовании технического состояния опор качения по параметрам вибраций мы будем получать результаты, зависящие от того, какой именно элемент подшипника поврежден (принцип суперпозиции). Однако для анализа технического состояния подшипников качения и их элементов по вибропараметрам предлагаются различного рода математические модели, которые, будучи довольно сложными (попытка авторов разработок учесть как можно больше параметров), в практике эксплуатации работают весьма слабо. Обычно такие модели рассчитывают возможные частоты, интенсивность модуляций амплитуд на которых соотносятся с той или иной неисправностью, причем идентификация неисправностей производится только с жесткой привязкой к расчетным величинам. В реальности существует весьма значительная флуктуация (особенно это характерно для газотурбинных приводов) чисел оборотов, что приводит к неопределенности в частотной шкале и, тем самым, значительно снижает достоверность диагноза. Задача этих диагностических моделей состоит в том, чтобы описать параметры с помощью определенных характеристик вибрационных процессов (диагностических признаков). Например, для определения частоты вращения сепаратора дается зависимость

, (1)

, (1)

где: i и 2– соответственно частоты вращения вала и сепаратора; di – диаметр шарика; z – количество тел качения; где i – деформация i-го шарика; cos = f ( di, i ) – угол между осью вращения шарика и кольцом; qi – радиус кривизны беговой дорожки (rq) после деформации; R q0 – средний радиус сепаратора, – угол положения оси собственного вращения шарика.

Как видно из приведенной зависимости для расчета характерных частот необходимо знать число элементов качения, их диаметр, диаметр сепаратора, колец и угол контакта. Если эти параметры известны, можно определить все характерные частоты, генерируемые каждым отдельным элементом подшипника. В рассматриваемой модели амплитуды колебаний на указанных частотах характеризуют степень развития соответствующих этим колебаниям неисправностей. Считается, что подшипники качения имеют свои характерные частоты проявления дефектов, которые определяются их геометрическими размерами.

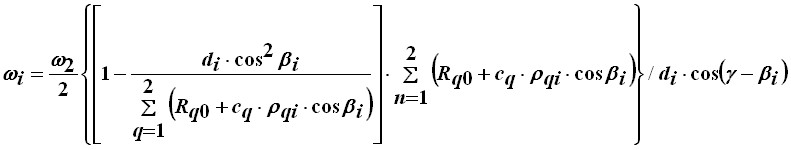

Однако, в реальных условиях при диагностике подшипников КАД не представляется возможным проводить подобные математические расчеты и, кроме того, данный метод основан на стабильной и постоянной частоте вращения ротора nоб двигателя, хотя в реальности этот параметр не является строго постоянным. Флуктуация частот оборотов ротора достигает значений ±10%, причем здесь нельзя говорить о плавной флуктуации – она может быть дискретной и неравномерной вследствие нестабильного горения газа в камере сгорания КАД, поэтому практически невозможно обнаружить рассчитанные частоты модуляции в конкретной ситуации. Заметим, что в случае применения для диагностики подшипников скольжения тест-спектров, обычно абстрагируются от конкретных параметров исследуемого узла, используя только амплитудно –частотные характеристики, непосредственно привязанные к основным оборотным частотам вращения вала. Например, в случае неисправностей зубчатого колеса таких как: искажение профиля зубьев под нагрузкой, некачественная термообработка, некоторые виды износа, погрешности изготовления определяются комбинационными субгармоническими частотами, группирующимися в области зубцовых частот fzi в соответствии с зависимостью (fzi + nfоб), где zi – количество зубьев i-зубчатого колеса, i=1,2–номер, присвоенный определяемому зубчатому колесу, n=0,…,k – натуральные целые числа, fоб- оборотная частота ротора. На рисунке 2, в качестве примера, приведен тест – спектр, определяющий наличие износа боковой поверхности зуба. Этот пример приведен для того, чтобы подчеркнуть тот факт, что применительно к рассмотренным элементам, объективная оценка их технического состояния по параметрам вибрации осуществляется практически или без учета их конструктивных параметров или с использованием одного–двух наиболее информативных для данного узла. Поэтому уместно предположить, что подобный анализ технического состояния можно провести и для подшипника качения, используя в формировании тест – спектров только известное количество тел качения и оборотные частоты вращения вала.

Se-диапазон измерения вибросмещений, Ve -диапазон измерения виброскорости

Рисунок 2 – Истирание боковой поверхности зуба зубчатого колеса

Любой подшипник качения представляет собой по существу планетарный механизм, в котором водилом является сепаратор, функции центральных колес выполняют внутреннее и наружное кольца, а тела качения заменяют сателлиты, поэтому методы диагностики его технического состояния могут быть аналогичны методам, используемым для анализа технического состояния планетарных зубчатых передач. Логично принять рабочую гипотезу (которую автор берется доказать), что, несмотря на нежесткие связи элементов (в отличие от зубчатого зацепления, где имеет место жесткая фиксация), модуляции амплитуд вибрации при поврежденных телах качения должны проявиться на частоте примерно равной fсеп·z, где z – количество тел качения (fсеп0,45…0,53 fоб).

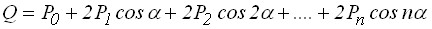

Далее автором дано динамическое исследование работы опоры качения. Исходя из нагрузочной схемы согласно теории Герца – Беляева зависимость деформации n некоторого n –го тела качения от действующей нагрузки Рn можно записать как![]() , где с – коэффициент пропорциональности. То есть, если на подшипник действует некоторая нагрузка Q, а тела качения воспринимают усилия Р0, Р1,…, Рn, то тогда

, где с – коэффициент пропорциональности. То есть, если на подшипник действует некоторая нагрузка Q, а тела качения воспринимают усилия Р0, Р1,…, Рn, то тогда  , где – угол между осями тел качения. Если принять гипотезу о синусоидальном законе распределения давлений, а синусоидальный закон распределения давлений аналогичен виду гармонических колебаний, вызываемых контактом тел качения с поверхностью дорожек (принцип суперпозиции для отдельного элемента в рассмотрении спектра вибрации некоторого узла) т. е. предположить, что нормальная реакция Rn на опорах удовлетворяет условию Rn = Rn max cos, где Rnmax – реакция на максимально нагруженное тело качения. Если использовать теорию упругости по Герцу, то арифметическая сумма всех реакций будет равна: для случая шарикового подшипника

, где – угол между осями тел качения. Если принять гипотезу о синусоидальном законе распределения давлений, а синусоидальный закон распределения давлений аналогичен виду гармонических колебаний, вызываемых контактом тел качения с поверхностью дорожек (принцип суперпозиции для отдельного элемента в рассмотрении спектра вибрации некоторого узла) т. е. предположить, что нормальная реакция Rn на опорах удовлетворяет условию Rn = Rn max cos, где Rnmax – реакция на максимально нагруженное тело качения. Если использовать теорию упругости по Герцу, то арифметическая сумма всех реакций будет равна: для случая шарикового подшипника ![]() , а для случая роликового подшипника

, а для случая роликового подшипника ![]() . Таким образом,

. Таким образом,![]() для подшипников с телами качения – шариками и короткими роликами, может быть принята изменяющейся в зависимости от различных гипотез в пределах от 1,3Q до 1,46 Q. Следовательно, если в рассуждениях принять, что при отсутствии повреждений на поверхностях дорожек качения все вибрационные процессы в работающем подшипнике проявляются в спектральном отображении только в «шуме», то появление повреждений, согласно изложенным в работе теоретически положениям должно сопровождаться амплитудно – частотными модуляциями на частоте вращения сепаратора fсеп, частоте соударений тел качения fz, причем fz = fсепz, где z –число тел качения, и появлением субгармонических модуляций с частотой

для подшипников с телами качения – шариками и короткими роликами, может быть принята изменяющейся в зависимости от различных гипотез в пределах от 1,3Q до 1,46 Q. Следовательно, если в рассуждениях принять, что при отсутствии повреждений на поверхностях дорожек качения все вибрационные процессы в работающем подшипнике проявляются в спектральном отображении только в «шуме», то появление повреждений, согласно изложенным в работе теоретически положениям должно сопровождаться амплитудно – частотными модуляциями на частоте вращения сепаратора fсеп, частоте соударений тел качения fz, причем fz = fсепz, где z –число тел качения, и появлением субгармонических модуляций с частотой ![]() ; k=1,3,…1,35 для шариковых подшипников, k=1,4…1,46 для роликовых, где n=1,2,3 –порядок гармоники. Причем для внутренних дорожек качения эти субгармонические частоты располагаются выше fz, а для наружных ниже fz вследствие различных окружных скоростей на поверхностях тел качения при соприкосновении с внутренним и наружным кольцом.

; k=1,3,…1,35 для шариковых подшипников, k=1,4…1,46 для роликовых, где n=1,2,3 –порядок гармоники. Причем для внутренних дорожек качения эти субгармонические частоты располагаются выше fz, а для наружных ниже fz вследствие различных окружных скоростей на поверхностях тел качения при соприкосновении с внутренним и наружным кольцом.

Для качественного исследования технического состояния подшипников по вибропараметрам, и выявления достоверности теоретически обоснованных положений методами квалитетных оценок автором произведен анализ методик диагностики повреждений опорных узлов, а так же возможность применения их в условиях промысловых компрессорных станций для КАД. На основании проведенной экспертной оценки сделан вывод, что, наиболее пригоден для целей технической диагностики (для неавтоматического метода анализа технического состояния оборудования) метод линейчатого спектра, который практически не требует знания геометрии подшипника, нет нужды в постоянной частоте вращения ротора и для его осуществления не нужно проводить большое количество замеров.

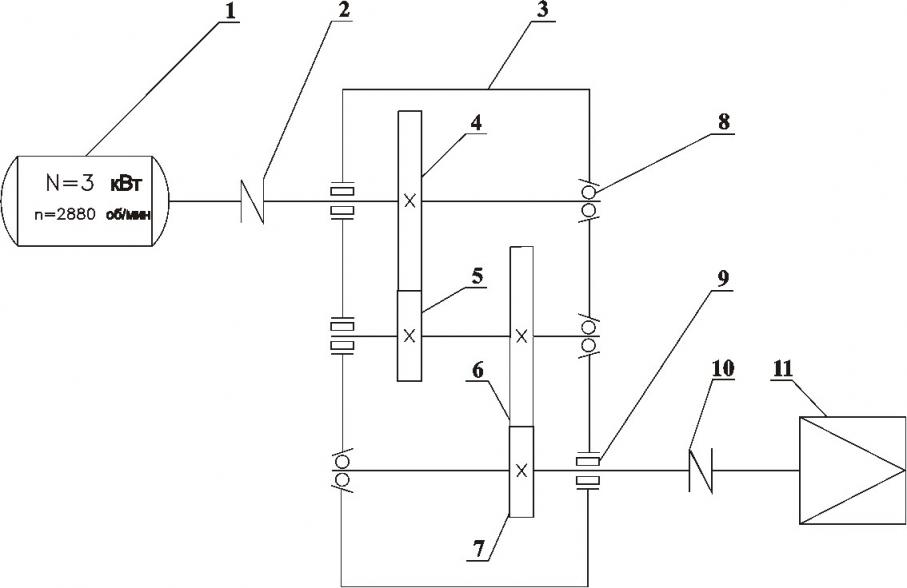

В четвертой главе автором дано экспериментальное исследование процессов вибрации опор КАД, характеризующих изменение их технического состояния, так как важной методической задачей при определении диагностических параметров является проверка выдвинутых автором гипотез. В целях обеспечения надежного и эффективного результата необходимо иметь данные, полученные в условиях стендовых испытаний, максимально имитирующих реальный рабочий процесс. Для моделирования состояния, в котором находятся подшипниковые узлы конвертированных авиационных двигателей, автором была разработана пилотная установка (рисунок 3), способная максимально повторить условия эксплуатации узлов.

Во избежание погрешностей при постановке эксперимента (эксперимент однофакторный) использовался метод рандомизации по времени. В процессе испытания определялись и контролировались: частоты вращения валов редуктора; общий уровень вибрации; виброхарактеристики элементов испытуемого объекта.

Для замера вибраций использовался виброизмерительный комплекс MICROLOG GX-M (CMXA-70-M-R-SL), имеющий предельную частотную характеристику 44 кГц и позволяющий производить измерения по показателям вибросмещения, виброскорости и виброускорения.

В данном случае полагаем, что мы имеем дело со стационарным установившимся процессом, достигаемом при больших значениях t (эксперимент продолжался более 1500 часов, поэтому считаем, что можно принять эту гипотезу), поэтому есть возможность воспользоваться одной, достаточно длинной реализацией. При этом интересующие нас вероятностные характеристики случайного процесса могут быть получены не как средние по множеству реализаций, а как средние по времени для одной, достаточно длинной реализации. Измерения производились каждые 48 часов работы испытательного стенда. Вначале была снята бездефектная виброграмма на шариковых и роликовых подшипниках и общий уровень вибрации составил А![]() 0,2-0,3 мм/с, что соответствует ISO 2373-74.

0,2-0,3 мм/с, что соответствует ISO 2373-74.

Определен необходимый объем выборки, который должен состоять из N=160 равноточных измерений. Доказано нормальное распределение для частот, на которых устанавливаются повреждения сепаратора и тел качения. Расчет корреляции величин fсеп и fт.к. доказывает верность гипотезы fт.к. ![]() fсепnт.к.(nт.к –количество тел качения). Эксперимент показал, что при появлении повреждений элементов опорных узлов на спектре вибрации в первую очередь появляются модуляции в области частоты сепаратора (fсеп

fсепnт.к.(nт.к –количество тел качения). Эксперимент показал, что при появлении повреждений элементов опорных узлов на спектре вибрации в первую очередь появляются модуляции в области частоты сепаратора (fсеп![]() 0,45fоб-0,55fоб) и шариковых (роликовых) частот (fт.к

0,45fоб-0,55fоб) и шариковых (роликовых) частот (fт.к![]() fсепnт.к.).

fсепnт.к.).

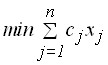

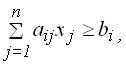

В пятой главе решена задача оптимизации математической модели части спектра, определяющего повреждения дорожек качения. Под решением задачи оптимизации понимаем процесс выбора управляемых переменных х, принадлежащих допустимой области D и обеспечивающих оптимальное значение некоторой характеристики объекта Q(x). Эта характеристика, показывающая относительное «предпочтение» одного показателя идентификации по отношению к другим, назовем, критерием полезности, экстремальное значение которого численным образом характеризует наиболее важное свойство – идентификацию повреждений дорожек качения подшипника по модуляциям амплитуд спектра вибрации. Для тестирования повреждений дорожек качения необходимо получить минимум, либо максимум этой величины. Это не нарушает общности рассмотрения, так как максимизация функции Q(х) сводится к минимизации функции [–Q(х)]. То есть, искомое повреждение определяется, если присутствует частота вращения тел качения (tсеп.Z) и субгармонические частоты, выделенные в определенном порядке и с определенным чередованием модуляций амплитуд на них. Здесь критерий полезности и ограничения являются линейными функциями параметра х:  , при условии

, при условии i=1,…,2m, xj0, j=1,…,n. Разделим критерии на две группы: критерии, оценки по которым находятся в соответствии с этой гипотезой, что характерные проявления неисправностей дорожек качения подшипников проявляются на частотах fт.к.±nkfсеп (n – порядок гармоники, k – величина, зависящая от типа подшипника, k =1,3 …1,35 для шариковых подшипников, k=1,4…1,46 для роликовых) – назовем их группа С, и критерии, оценки по которым противоречат этой гипотезе назовем их группа D. Чем больше число критериев в группе С (по сравнению с общим числом критериев), тем более справедливой является выдвинутая выше гипотеза. Отметим при этом, что критерии имеют различный вес. Определим в качестве критериев соответствия модуляции амплитуд вибрации на частотах fт.к.±nkfсеп и закономерности их чередования. Предполагается, что все шкалы критериев могут быть сведены к единой шкале, но соотношение важности критериев неизвестно. Автор полагает, что существуют неизвестные в начале решения веса критериев, при помощи которых общая функция полезности U может быть записана в виде:

i=1,…,2m, xj0, j=1,…,n. Разделим критерии на две группы: критерии, оценки по которым находятся в соответствии с этой гипотезой, что характерные проявления неисправностей дорожек качения подшипников проявляются на частотах fт.к.±nkfсеп (n – порядок гармоники, k – величина, зависящая от типа подшипника, k =1,3 …1,35 для шариковых подшипников, k=1,4…1,46 для роликовых) – назовем их группа С, и критерии, оценки по которым противоречат этой гипотезе назовем их группа D. Чем больше число критериев в группе С (по сравнению с общим числом критериев), тем более справедливой является выдвинутая выше гипотеза. Отметим при этом, что критерии имеют различный вес. Определим в качестве критериев соответствия модуляции амплитуд вибрации на частотах fт.к.±nkfсеп и закономерности их чередования. Предполагается, что все шкалы критериев могут быть сведены к единой шкале, но соотношение важности критериев неизвестно. Автор полагает, что существуют неизвестные в начале решения веса критериев, при помощи которых общая функция полезности U может быть записана в виде:  где 1,…,N – постоянные веса критериев. Задача определения веса критериев становится задачей исследователя, принимающего решения. Предположим, что имеются определенные веса i. Тогда следующий этап состоит в решении обычной задачи линейного программирования. Проблема решается методами линейной итерации и каждая итерация состоит из двух этапов: этап А и этап В. Этап А в области допустимых решений D проводится оптимизация каждому из критериев C1,…, CN. Цель этапа А состоит в уменьшении первоначальной области компромисса, в исключении части решений. Этап В – цель этого этапа – оптимизация в уменьшенной области решений по первичным критериям, а также по компромиссным критериям, которые определяет исследователь. В случае, когда определены все критерии 1,…, N, можно образовать суммарный критерий:

где 1,…,N – постоянные веса критериев. Задача определения веса критериев становится задачей исследователя, принимающего решения. Предположим, что имеются определенные веса i. Тогда следующий этап состоит в решении обычной задачи линейного программирования. Проблема решается методами линейной итерации и каждая итерация состоит из двух этапов: этап А и этап В. Этап А в области допустимых решений D проводится оптимизация каждому из критериев C1,…, CN. Цель этапа А состоит в уменьшении первоначальной области компромисса, в исключении части решений. Этап В – цель этого этапа – оптимизация в уменьшенной области решений по первичным критериям, а также по компромиссным критериям, которые определяет исследователь. В случае, когда определены все критерии 1,…, N, можно образовать суммарный критерий: ![]() . Решение, соответствующее Cmaxx в области D, есть решение при существенном дополнительном условии: по каждому из критериев получены удовлетворительные значения. Данная задача, ввиду того, что варьируется одна переменная, может считаться одномерной (n=1), когда осуществляется поиск минимума произвольной кривой Q(x). При этом оптимальное решение х* в зависимости от вида функции Q(x) может быть точкой локального минимума (или относительного) минимума, если для всех точек х, принадлежащих -окрестности d

. Решение, соответствующее Cmaxx в области D, есть решение при существенном дополнительном условии: по каждому из критериев получены удовлетворительные значения. Данная задача, ввиду того, что варьируется одна переменная, может считаться одномерной (n=1), когда осуществляется поиск минимума произвольной кривой Q(x). При этом оптимальное решение х* в зависимости от вида функции Q(x) может быть точкой локального минимума (или относительного) минимума, если для всех точек х, принадлежащих -окрестности d ![]() (x*, ) этой точки, значение Q(x) не принимает меньшего значения: Q(x*)Q(x), для всех x

(x*, ) этой точки, значение Q(x) не принимает меньшего значения: Q(x*)Q(x), для всех x![]() (x*, ). Точка х* является точкой или абсолютного минимума, если ни в одной другой точке допустимой области D функция Q(x) не принимает меньшего значения:Q(x*)Q(x), для всех х

(x*, ). Точка х* является точкой или абсолютного минимума, если ни в одной другой точке допустимой области D функция Q(x) не принимает меньшего значения:Q(x*)Q(x), для всех х![]() D. Таким образом, глобальный минимум– это наименьший из всех локальных, причем, для данного случая количество минимумов зависит от числа информативных гармоник J – для распознавания спектра, идентифицирующего повреждение дорожек качения подшипника J=3. То есть, мы имеем тестовую многоэкстремальную функцию, используемую при экспериментальном исследовании объекта диагностики с тремя возможными локальными минимумами, которые и будут тестом идентификации искомой неисправности. Если функция Q(x) отображает модуляции амплитуд спектра на искомых частотах диапазона

D. Таким образом, глобальный минимум– это наименьший из всех локальных, причем, для данного случая количество минимумов зависит от числа информативных гармоник J – для распознавания спектра, идентифицирующего повреждение дорожек качения подшипника J=3. То есть, мы имеем тестовую многоэкстремальную функцию, используемую при экспериментальном исследовании объекта диагностики с тремя возможными локальными минимумами, которые и будут тестом идентификации искомой неисправности. Если функция Q(x) отображает модуляции амплитуд спектра на искомых частотах диапазона ![]() , то она обладает следующими свойствами: определена и непрерывна на некотором интервале [a,b], соответствующем слева интервалу

, то она обладает следующими свойствами: определена и непрерывна на некотором интервале [a,b], соответствующем слева интервалу ![]() при повреждении внутреннего кольца дорожки качения и справа (зеркальное отображение многоэкстремальной кривой

при повреждении внутреннего кольца дорожки качения и справа (зеркальное отображение многоэкстремальной кривой ![]() при повреждении наружного кольца). Аналогичный вид частотного тест –спектра идентификации повреждений имеет место при диагностике истирания боковой поверхности зубьев зубчатой передачи. Требуется определить такие значения управляемых переменных х

при повреждении наружного кольца). Аналогичный вид частотного тест –спектра идентификации повреждений имеет место при диагностике истирания боковой поверхности зубьев зубчатой передачи. Требуется определить такие значения управляемых переменных х![]() D, которые обеспечивают минимум одновременно по всем введенным критериям оптимальности Qk (x), k = 1, 2, …,s. Вероятность наличия состояний Q1, Q2, Q3 подтверждена статистическими данными, связанными с проведением наблюдений за изменениями спектральных характеристик подшипника при оценке его технического состояния методами вибродиагностики, причем, как показали исследования чередования модуляций, очевидно, что Q1> Q2>Q3. Вероятности состояний могут быть оценены субъективно, однако, насколько правдоподобна эта гипотеза чередования Qi в некотором порядке убывания неизвестно, поэтому, в данном случае автор счел возможным воспользоваться методом совместного учета всей совокупности частных критериев, когда рассматривается векторный критерий оптимальности

D, которые обеспечивают минимум одновременно по всем введенным критериям оптимальности Qk (x), k = 1, 2, …,s. Вероятность наличия состояний Q1, Q2, Q3 подтверждена статистическими данными, связанными с проведением наблюдений за изменениями спектральных характеристик подшипника при оценке его технического состояния методами вибродиагностики, причем, как показали исследования чередования модуляций, очевидно, что Q1> Q2>Q3. Вероятности состояний могут быть оценены субъективно, однако, насколько правдоподобна эта гипотеза чередования Qi в некотором порядке убывания неизвестно, поэтому, в данном случае автор счел возможным воспользоваться методом совместного учета всей совокупности частных критериев, когда рассматривается векторный критерий оптимальности ![]() = [Q (x)…Qs(x)]. Информация о степени сравнимости (предпочтения по важности) критериев представляется в виде матрицы s(s+l), в каждую строку которой вносится оценка приоритетов ij, характеризующая важность критерия Qi(x) по отношению к остальным критериям. Пусть оценка 23=5/1, т.е. критерий Q2(х) имеет большую важность, чем критерий Q3(х). Тогда на пересечении второй строки и третьего столбца ставится цифра 5, а на пересечении третьей строки и второго-столбца—цифра I и т. д. В последнем (s + 1)- м столбце матрицы для каждой строки находятся суммы оценок по столбцам k,– k=1,2,…, s. Относительная важность каждого частного критерия в этом случае может быть определена из системы уравнений:

= [Q (x)…Qs(x)]. Информация о степени сравнимости (предпочтения по важности) критериев представляется в виде матрицы s(s+l), в каждую строку которой вносится оценка приоритетов ij, характеризующая важность критерия Qi(x) по отношению к остальным критериям. Пусть оценка 23=5/1, т.е. критерий Q2(х) имеет большую важность, чем критерий Q3(х). Тогда на пересечении второй строки и третьего столбца ставится цифра 5, а на пересечении третьей строки и второго-столбца—цифра I и т. д. В последнем (s + 1)- м столбце матрицы для каждой строки находятся суммы оценок по столбцам k,– k=1,2,…, s. Относительная важность каждого частного критерия в этом случае может быть определена из системы уравнений:  ,

,![]() .Считаем, что критерий Q1(x) (первая гармоника тест –спектра) имеет подавляющую важность по сравнению со второй – Q2(x), а критерий Q2(x) имеет значительно большую важность,

.Считаем, что критерий Q1(x) (первая гармоника тест –спектра) имеет подавляющую важность по сравнению со второй – Q2(x), а критерий Q2(x) имеет значительно большую важность,

чем Q3(x) –третья гармоника. То есть при наличии первых двух уже можно судить о техническом состоянии дорожек качения. В этом случае матрица приоритетов имеет вид:

| Q1 | Q2 | Q3 | k | |

| Q1 | 0 | 10 | 10 | 20 |

| Q2 | 1 | 0 | 5 | 6 |

| Q3 | 1 | 1 | 0 | 2 |

Для определения весовых коэффициентов по трем гармоникам 1, 2, 3 получаем систему уравнений:

1/3=20/2;2/3=6/2;1+2+3=1,

откуда 1=0,72; 2=0,216;.3=0,072. То есть аддитивная функция полезности в минимально допустимом соотношении модуляций амплитуд на информативных частотах для диагностики искомого повреждения имеет вид Q(x) = 0,72 Q1(x)+ 0,216Q2(x)+0,072 Q3(x). Предложенный автором математический аппарат представляется наиболее адекватным поставленной задаче и позволяет формулировать качественную информацию о процессе развития повреждений элементов опорных узлов КГТД в виде простой логическо – графической тестовой таблицы (тест – спектра) (рисунки 4-7).

Рисунок 4 – Тест – спектр для определения повреждений сепаратора

Рисунок 5 – Тест – спектр для определения повреждений

тел качения и сепаратора

Рисунок 6 – Тест – спектр для определения повреждений внутреннего кольца

Рисунок 7 – Тест – спектр для определения повреждений внешнего кольца

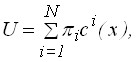

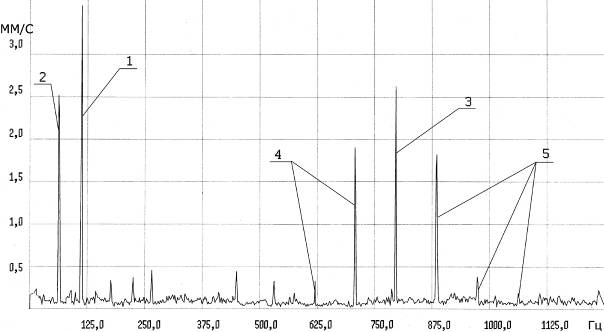

В шестой главе приводятся данные практической реализации результатов исследований. На основании разработанной автором методики оценки технического состояния опорных узлов КАД (приводов ГПА – газоперекачивающих агрегатов – на промысловых компрессорных станциях) были проведены испытания с целью проверки ее в промышленных условиях. В качестве объекта апробации разработанной автором методики диагностирования использовались газотурбинные двигатели НК – 16СТ установленные на компрессорной станции Ямбургского ЛПУМГ. В работе представлены наиболее характерные результаты вибрационных обследований агрегатов с 2006 по 2009 г.г. К измерениям, выполненным с помощью анализаторов спектров марки Vibroport 41 (Schenck) были приложены следующие данные: схема агрегата с указанием точек замера, таблицы, отражающие общий уровень вибрации в момент каждого обследования, а так же текущие рабочие параметры ГПА с приводом КАД агрегатов и результаты обследования – виброграммы. На основании анализа виброизмерений было вынесено решение о наличии дефектов подшипников качения и степени их развития на агрегатах, с которых были получены соответствующие виброграммы. После остановки и отправки КАД на ремонтную базу было получено подтверждение о наличии указанных повреждений и уровня их развития, что в более чем 92% случаев совпадало с диагнозом автора. Анализировалось техническое состояние подшипников: радиально-упорного шарикоподшипника – передней опоры осевого компрессора; радиального роликоподшипника – задней опоры осевого компрессора; радиально-упорного шарикоподшипника передней опоры ТВД. Исследование показало, что на виброграммах с повышенным значением СКЗ вибрации снятых с опор двигателя могут проявляться частотные модуляции, характеризующие повреждения сепаратора и тел качения (рисунок 8).

1 – модуляция от оборотной частоты; 2 – модуляция частоты от поврежденного сепаратора; 3 – модуляция частоты от поврежденных тел качения

1 – модуляция от оборотной частоты; 2 – модуляция частоты от поврежденного сепаратора; 3 – модуляция частоты от поврежденных тел качения

Рисунок 8 – Характерная виброграмма при дефектах сепаратора

и тел качения

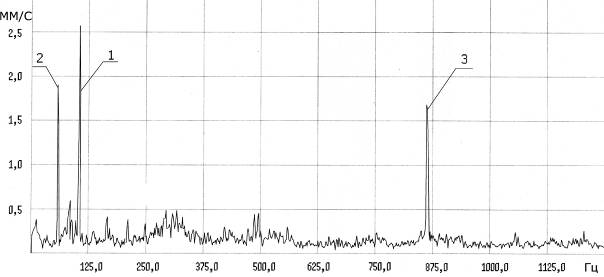

На рисунке 9 ясно просматриваются первые гармоники, характеризующие начало повреждений дорожек качения подшипников двигателя.

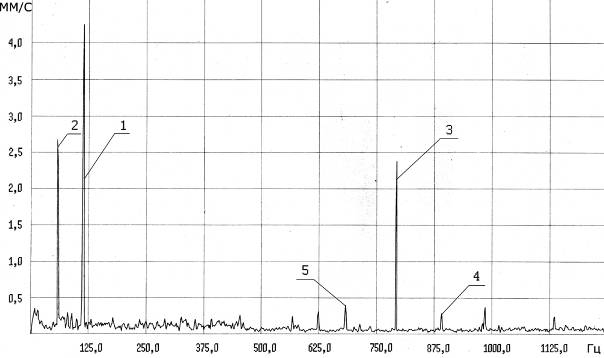

Как было установлено на стендовых испытаниях, так и в промысловых условиях работа газотурбинной установки с поврежденным сепаратором и телами качения привела к зарождению дефектов колец подшипника, что видно из рисунка 10 на котором ясно просматриваются первые и вторые гармоники, характеризующие повреждения дорожек качения радиально-упорных шарикоподшипников.

1 – модуляция от оборотной частоты; 2 – модуляция частоты от поврежденного сепаратора; 3 – модуляция частоты от поврежденных тел качения; 4 – 1 – я гармоника от поврежденной внутренней дорожки; 5 – 1 – я гармоника от поврежденной внешней дорожки

Рисунок 9 – Характерная виброграмма при дефектах сепаратора, тел качения и начальных дефектах на дорожках

1 – модуляция от оборотной частоты; 2 – модуляция частоты от поврежденного сепаратора; 3- модуляция частоты от поврежденных тел качения; 4 – 1, 2 – я гармоники от поврежденной внутренней дорожки; 5 – 1, 2, 3 – я гармоники от поврежденной внешней дорожки; 6 – дисбаланс ротора

Рисунок 10 – Характерная виброграмма при поврежденном сепараторе, телах качения и дефектах на дорожках шарикоподшипника

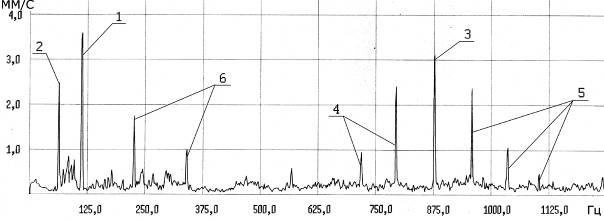

На радиальных роликоподшипниках при развитых дефектах сепаратора и тел качения при дальнейшей работе двигателя так же довольно часто начинают появляться признаки повреждения дорожек качения (рисунок 11).

1 – модуляция от оборотной частоты, 2 – модуляция частоты от поврежденного сепаратора, 3- модуляция частоты от поврежденных тел качения, 4 – 1, 2 – я гармоники от поврежденной внутренней дорожки, 5 – 1, 2, 3 – я гармоники от поврежденной внешней дорожки

Рисунок 11 – Характерная виброграмма при поврежденном сепараторе, телах качения и дефектах на дорожках роликоподшипника

Как и предполагалось, предложенный автором метод оказался универсальным, т.е. он может применяться к любому подшипнику качения роторного агрегата вне зависимости от размеров подшипника, типа подшипника (радиальный, радиально-упорный, шариковый, роликовый) и числа оборотов вала ротора.

Полученные теоретические результаты (диагностические таблицы) дают способ решения сложной задачи: определения действительного технического состояния элементов опор качения конвертированного авиационного двигателя (как привода газоперекачивающего агрегата промысловой дожимной компрессорной станции) с точностью до элемента – третий уровень диагностики.

ВЫВОДЫ И РЕКОМЕНДАЦИИ

На базе выполненных расчетно – экспериментальных исследований и научно-методических разработок автором сделаны следующие выводы.

- Обоснован и внедрен метод сокращения потерь добытого природного и попутного газа на промысловых дожимных компрессорных станциях в результате предупреждения неоправданных остановок конвертированных авиационных двигателей, применяемых в качестве привода ГПА. путем использования новых методик диагностики.

- В работе решена научная проблема, заключающаяся в установлении закономерностей взаимосвязи развивающихся повреждений в опорах качения привода ГПА – конвертированного авиационного двигателя изменением амплитудно – частотных характеристик спектра вибрации агрегата, отражающего его текущее техническое состояние.

- Разработаны методические основы распознавания диагностических признаков повреждений элементов опорных узлов привода ГПА – конвертированного авиационного двигателя.

- Установлено, что различные типы отказов опор качения КАД имеют детерминированный характер по месту локализации неисправностей. Установлены статистически значимые связи между типами отказов и характеристиками спектров вибрации.

- Теоретически обоснованы и экспериментально подтверждены закономерные спектры колебаний роторного оборудования при развитии дефектов в подшипниках качения.

- Выявлены закономерности изменения вибрационных параметров КАД, возникающие за счет изменения технического состояния опорных узлов в связи с развитием в них повреждений элементов.

- Установлены количественные критерии влияния развития повреждений на спектральные характеристики опор КАД.

- Разработаны логическо – графические модели идентификации неисправностей опор качения КАД без учета его конструктивных и качественных показателей в форме, удобной для использования в производственных условиях.

Список публикаций по теме диссертации:

- Кунина П.С., Величко Е.И. Возможность укрупненного анализа работоспособности опор качения конвертированных авиационных двигателей // Сборник научных статей «Человек и технический мир». – Ростов: Изд-во Ростовкого ГТУ, 2006, – с. 76-81.

- Кунина П.С., Величко Е.И. Проблемы анализа технического состояния современных приводов компрессорных установок магистральных газопроводов // Сборник научных статей «Человек и технический мир». – Ростов: Изд-во Ростовкого ГТУ, 2006. – с. 76-81.

- Павленко П.П., Величко Е.И., Кунина П.С. Проблемы диагностики технического состояния опорных узлов конвертированных авиационных двигателей в компрессорных установках магистральных трубопроводов // Ежемесячный научно-технический и производственный журнал «Компрессорная техника и пневматика», 2007. – №7 – с. 27-32.

- Кунина П.С., Величко Е.И. Определение технического состояния опорных узлов авиационных двигателей методами вибродиагностики» // 3-я региональная научно-производственная конференция «Проблемы автоматизации и механизации процессов добычи, подготовки и транспорта газа и газового конденсата». – Краснодар: ОАО «НПО «Промавтоматика». – 26-28 марта, 2008. – с. 147-151.

- Кунина П.С., Величко Е.И. Анализ взаимосвязей оборудования компрессорной станции как сложной технической системы // 3-я региональная научно-производственная конференция «Проблемы автоматизации и механизации процессов добычи, подготовки и транспорта газа и газового конденсата». – Краснодар: ОАО «НПО «Промавтоматика». – 26-28 марта, 2008. – с. 151-159.

- Кунина П.С., Павленко П.П., Величко Е.И. Анализ технического состояния подшипников конвертированных авиационных двигателей на КС магистральных газопроводов // Ежемесячный научно-технический и производственный журнал «Газовая промышленность», август 2009. – №635 – с.43-46.