Научные основы проектирования и разработка плунжерных передач

На правах рукописи

КАРАКУЛОВ Максим Николаевич

научные основы проектирования

и разработка плунжерных передач

Специальность: 05.02.18 – Теория механизмов и машин

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

доктора технических наук

Ижевск – 2010

Работа выполнена в государственном образовательном учреждении высшего профессионального образования ”Ижевский государственный технический университет”.

Научный консультант:

заслуженный деятель науки УР и РФ,

доктор технических наук, профессор В.И. Гольдфарб

Официальные оппоненты:

заслуженный деятель науки РФ,

доктор технических наук, профессор А.Е. Беляев;

заслуженный деятель науки УР,

доктор технических наук, профессор Ф.И. Плеханов;

доктор технических наук, профессор Б.А. Лопатин

Ведущая организация: ФГУП ”Воткинский завод”.

Защита состоится ”___26___”____ноября_______2010г. в _13.00 час. на заседании диссертационного совета Д212.065.01 в Ижевском государственном техническом университете: 426069, УР, г. Ижевск, ул. Студенческая, 7.

С диссертационной работой можно ознакомиться в библиотеке Ижевского государственного технического университета.

Отзывы на автореферат в 2 экземплярах, заверенные печатью предприятия, просим направлять по указанному адресу на имя ученого секретаря диссертационного совета.

Автореферат разослан ”____”____________________20__г.

Ученый секретарь диссертационного совета

Д.т.н., профессор А.В. Щенятский

Общая характеристика работы

Актуальность проблемы определяется недостаточной проработкой вопросов проектирования и изготовления плунжерных передач, вопросов разработки научно обоснованных рекомендаций по их использованию в машиностроении.

В условиях развития машиностроения и других смежных отраслей возрастает роль редукторостроения и производства приводов, без которых в настоящее время не может обойтись ни одна отрасль промышленности. Поэтому сегодня отрасль требует создания новых высокоэффективных редукторов, оснащенных механическими передачами. Одним из видов таких передач являются плунжерные передачи. Эти передачи могут преобразовывать вращательное движение между соосными валами и обеспечивать гарантированное самоторможение. В ряде случаев использование плунжерных передач с механическим волнообразователем в приводах машин помогает решить проблемы компоновки, что позволяет получить компактные редуцирующие узлы с высоким уровнем эксплуатационных и технико-экономических показателей. Использование передач с газомеханическим волнообразователем в составе приводов арматуры позволяет использовать для их работы потенциальную энергию транспортируемой среды без применения вторичных преобразователей, что способствует, в некоторых случаях, решению проблемы энергофикации систем управления объектами газонефтераспределения.

Основное внимание в работе уделено достижению важной цели, влияющей в итоге на качество отечественных приводных систем. Выводы и рекомендации по этому вопросу являются необходимыми для организации производства изделий, оснащенных плунжерной передачей при обеспечении высокого уровня их технологичности и качества.

Целью диссертационной работы является повышение качественных характеристик плунжерных передач, реализующих волновой и планетарный принцип преобразования движения, увеличение надежности их функционирования и уровня технологичности путем создания научных основ их проектирования, выбора эффективной и технологичной геометрии зацепления, разработки более точных методов оценки характеристик качества их зацепления.

Основными задачами, решенными для достижения поставленной цели, явились:

- анализ области применения плунжерных передач и определение их места среди аналогов;

- разработка принципиальных основ структурного и параметрического синтеза плунжерных механизмов;

- разработка методов анализа и синтеза геометрии зацепления плунжерных передач;

- исследование кинематики и кинетостатики плунжерного зацепления;

- анализ нагруженного плунжерного зацепления;

- разработка методов и средств экспериментальных исследований плунжерных передач, разработка, изготовление и испытание опытных и опытно-промышленных образцов, промышленное внедрение плунжерных редукторов.

Общая методика исследования. Теоретические исследования базируются на методах синтеза зубчатых зацеплений с использованием аналитических и численных методов решения систем линейных и нелинейных алгебраических, дифференциальных и интегральных уравнений.

Алгоритмы проектирования передачи и оценки качественных показателей реализованы в виде программных подсистем, интегрированных в единую систему автоматизированного проектирования.

Экспериментальные исследования базируются на использовании современного оборудования, в частности, ЭВМ с аналого-цифровыми преобразователями сигнала и средств измерительной техники в лабораторных условиях на специально разработанных установках. Регистрация данных и обработка результатов производится с помощью специально разработанного программного обеспечения.

Достоверность и обоснованность научных положений, рекомендаций и достоверность результатов исследований подтверждается: применением методов анализа и синтеза плоских зубчатых зацеплений, проверкой теоретических положений диссертации на известных частных решениях и экспериментальным подтверждением основных положений работы.

Научная новизна работы заключается в том, что разработаны научные основы проектирования и создания новых перспективных видов плунжерных передач, в том числе:

- разработана структура процесса проектирования плунжерных передач, позволяющая повысить производительность и качество проектирования и заключающаяся в (а) декомпозиции процесса проектирования на этапы, каждому из которых соответствуют определенные группы входных и оценочных параметров; (б) снижении размерности множества варьируемых параметров путем введения отношений функциональной зависимости; (в) итерационном подходе к проектированию, предполагающему возможность возврата на любой из этапов процесса проектирования;

- впервые предложена классификация плунжерных передач, во-первых, определяющая их место среди аналогов, во-вторых, содержащая признаки, использование которых позволяет решить задачу синтеза новых разновидностей плунжерных передач, в том числе с новыми не только структурными, но и функциональными свойствами;

- построены модели геометрии, кинематики и кинетостатики плунжерного зацепления, позволяющие осуществлять оценку его качественных показателей и строить на их основе инженерную методику проектирования передач этого типа;

- выполнены аналитические, численные и экспериментальные исследования нагруженности плунжерных передач, результаты которых, во-первых, дают представление о распределении сил в плунжерном зацеплении, во-вторых, являются научной основой для построения метода оценки нагрузочной способности плунжерных передач;

- на основании результатов выполненных исследований показана область рационального промышленного применения плунжерных передач, редукторов и газомеханических приводов на их основе.

Практическая ценность работы заключается в:

- разработке конструкций приводов с плунжерной передачей и газомеханическим волнообразователем, нашедших применение в механизмах управления стендов испытания нефтегазового оборудования; приводов с механическим волнообразователем, нашедших применение в конструкции стенда обкатки двигателей;

- разработке практических рекомендаций по выбору параметров и режимов работы привода с плунжерной передачей, оснащенной механическим или газомеханическим волнообразователем;

- разработке алгоритма синтеза новых схем плунжерных передач;

- создании системы автоматизированного проектирования и исследования плунжерных передач, включающей в себя подсистемы расчета геометрических параметров при заданном наборе оценочных показателей, а так же программы регистрации и обработки результатов экспериментальных исследований.

Реализация работы. На базе плунжерной передачи спроектированы и изготовлены редукторы и приводы общемашиностроительного применения: ПВР-1, ПВР-11, ПВР-2, ПВР-3, газогидравлические двигатели ПГД-1 и ПГД-2.

Опытно-промышленный образец ПГД-1 внедрен в качестве исполнительного механизма стенда испытания газонефтепроводной арматуры ФГУП ”Воткинский завод” (г. Воткинск). Плунжерный редуктор ПВР-2 нашел применение в модернизированном стенде испытания двигателей внутреннего сгорания ООО “Уралреммаш” (г. Ижевск). Технические предложения и рекомендации по эксплуатации плунжерных передач в составе приводов общемашиностроительного применения используются в проектно-конструкторской деятельности ООО ”Завод нефтегазового оборудования “Техновек”” (г. Воткинск).

Результаты исследований, разработанные методики проектирования и оценки качественных показателей плунжерных передач используются в учебном процессе в ГОУ ВПО “Ижевский государственный технический университет”.

Апробация работы. Основные положения диссертационной работы доложены и обсуждались: на Международной научно-технической конференции “Информационные технологии в инновационных проектах”, г. Ижевск, 2003 г.; на Международной научно-технической конференции ”Актуальные вопросы промышленности и прикладных наук”, г. Ульяновск, 2004 г.; на Международной научно-практической конференции “Технологическое обеспечение качества машин и приборов”, г. Пенза, 2008 г..; на Международной научно-технической конференции “Проблемы исследования и проектирования машин”, г. Пенза, 2008 г.; на VI выставке-сессии инновационных проектов ИжГТУ, г. Ижевск, 2008г.; на научно-технической конференции с международным участием “ Теория и практика зубчатых передач и редукторостроения ”, г. Ижевск, 2008 г.; на Международном симпозиуме "Intelligent Manufacturing & Automation: Focus on Next Generation of Intelligent Systems and Solutions", г. Трнава (Словацкая Республика), 2008 г.; на Окружной конференции молодых ученых “Наука и инновации XXI века”, г. Сургут, 2008 г.; на научно-практической конференции “Перспективы развития техники приводов трубопроводной арматуры”, г. Тула, 2009г.; на Международной конференции “Motion and Power Transmissions ”, г. Мацушима (Япония), 2009г.; на VIII Международной специализированной выставке “Нефть. Газ. Химия”, г. Ижевск, 2009г.; на I Окружном инновационном конвенте, г. Н.-Новгород, 2009г.; на II Всероссийском инновационном конвенте, г. С.-Петербург, 2009г.; на II Международном форуме молодых ученых “EQ-2010”, г. Ижевск, 2010г..

Публикации. По теме диссертации опубликовано 55 печатных работ, в том числе 6 патентов на изобретение и одна монография. Основное содержание диссертации освещено в 9 работах, опубликованных в ведущих рецензируемых журналах.

Структура и объем работы. Диссертационная работа состоит из введения, семи глав, заключения, библиографического списка (219 наименований) и приложений.

Она изложена на 255 страницах машинописного текста, включающих 173 рисунка и 18 таблиц, приложения на 7 страницах. Общий объем работы составляет 275 страниц.

Содержание работы

Во введении обосновывается актуальность рассматриваемого вопроса, ставятся цели и формулируются задачи исследования, показана преемственная связь диссертации с достижениями науки в данной области исследования, определяется преимущественная область применения разработанных передач.

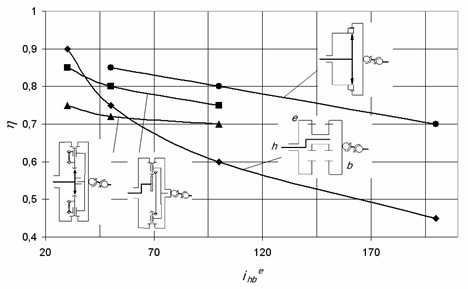

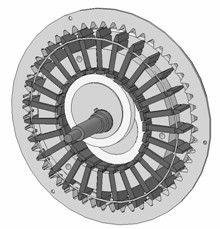

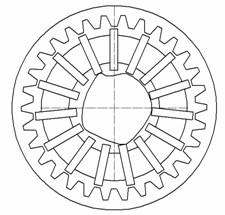

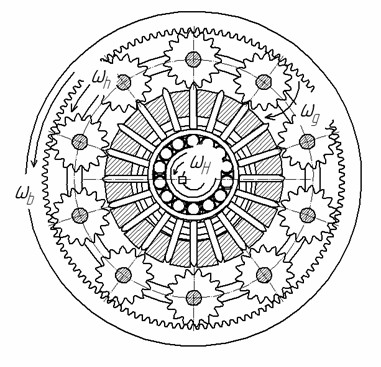

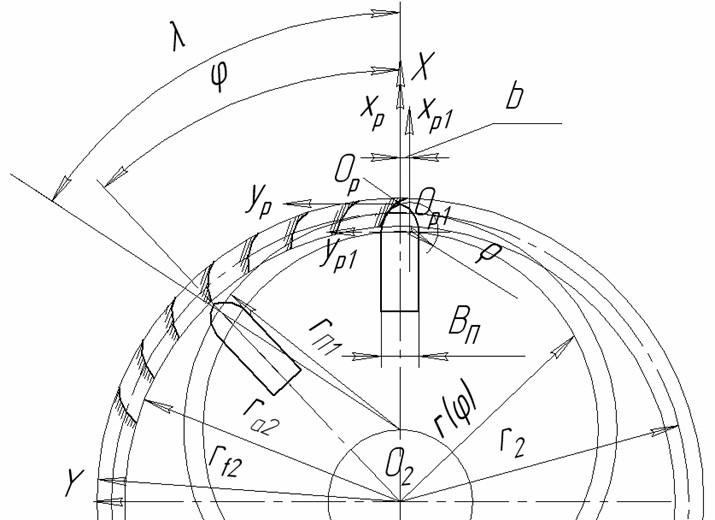

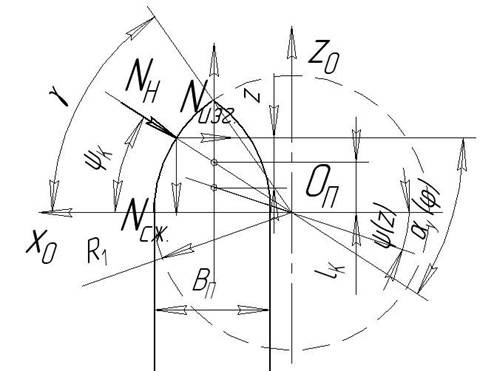

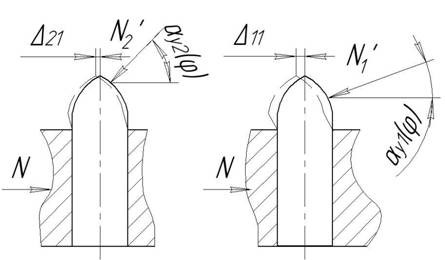

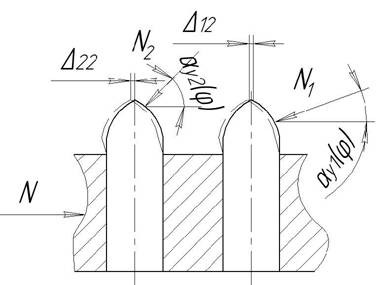

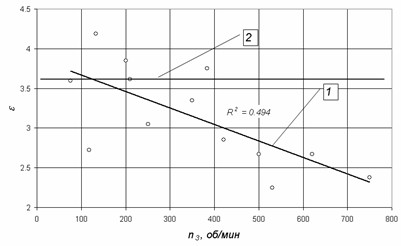

В первой главе проведена классификация приводов с механизмами, позволяющими использовать планетарный принцип преобразования движения. Приводится классификация зубчато-кулачковых механизмов к числу которых относятся и плунжерные передачи (рис. 1). Приведены результаты сравнения плунжерных передач с ближайшими по структуре аналогами по инерционным (рис. 2,а) и силовым (рис. 2,б) характеристикам. Полученные данные позволяют сделать вывод о целесообразности применения передач такого типа в определенных областях машиностроения. В качестве меры инерционности в данном случае применялось выражение

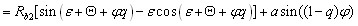

![]() , где

, где ![]() - суммарная масса вращающихся частей передачи,

- суммарная масса вращающихся частей передачи, ![]() - общая масса всех деталей передачи,

- общая масса всех деталей передачи, ![]() - максимальный диаметральный размер передачи. Проведено сравнение плунжерных редукторов с редукторами, занимающими аналогичное место на рынке существующих приводов (рис. 3). Сравнение проводилось с использованием показателя относительной массы, согласно рекомендаций ГОСТ Р 50891-96.

- максимальный диаметральный размер передачи. Проведено сравнение плунжерных редукторов с редукторами, занимающими аналогичное место на рынке существующих приводов (рис. 3). Сравнение проводилось с использованием показателя относительной массы, согласно рекомендаций ГОСТ Р 50891-96.

Произведен обзор и анализ существующих исследований по данному вопросу. Показана научная преемственность исследований, проведенных в рамках настоящей работы, с исследованиями аналогичных конструкций. Освещён вклад ведущих отечественных ученых в области исследования планетарных зубчатых передач с малой разницей в числе зубьев и волновых передач с гибкими зубчатыми колесами (ГЗК): в МВТУ им. Н.Э.Баумана под руководством Гавриленко В.А. (Скворцова Н.А., Семин Ю.А. и др.), в Ижевском механическом институте под руководством Ястребова В.М. (Янченко Т.А., Воронов Н.Л., Боровиков Ю.А. и др.). Освещены работы зарубежных ученых (США, Япония, Китай, Германия и др.), которые ведутся в смежных направлениях совершенствования планетарных и волновых механизмов.

Первыми упоминаниями о зубчато-кулачковых механизмах с планетарным принципом преобразования движения в зарубежной литературе считаются публикации Тадеуша Голдсборуха (Thaddeus Goldsborough), относящиеся к 30-ым годам прошлого века.

Первая отечественная публикация, посвященная теоретическому исследованию плунжерной планетарной передачи с радиальным расположением плунжеров, появилась в 1962 году, автором которой является Ястребов В.М.. В дальнейшем его исследования были продолжены Калабиным С.Ф., который внес большой вклад в развитие теории и практики плунжерных планетарных передач.

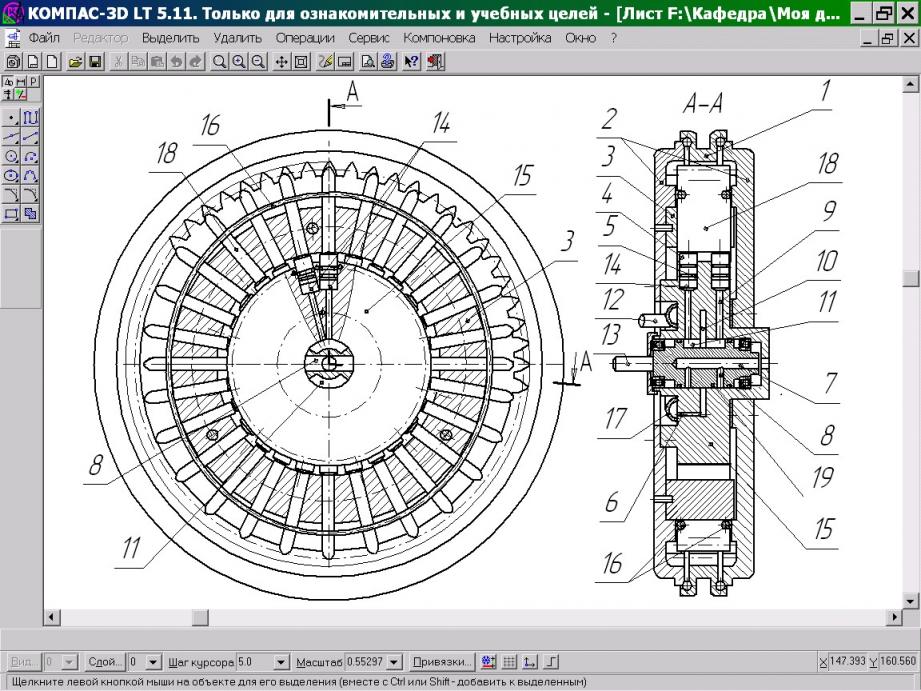

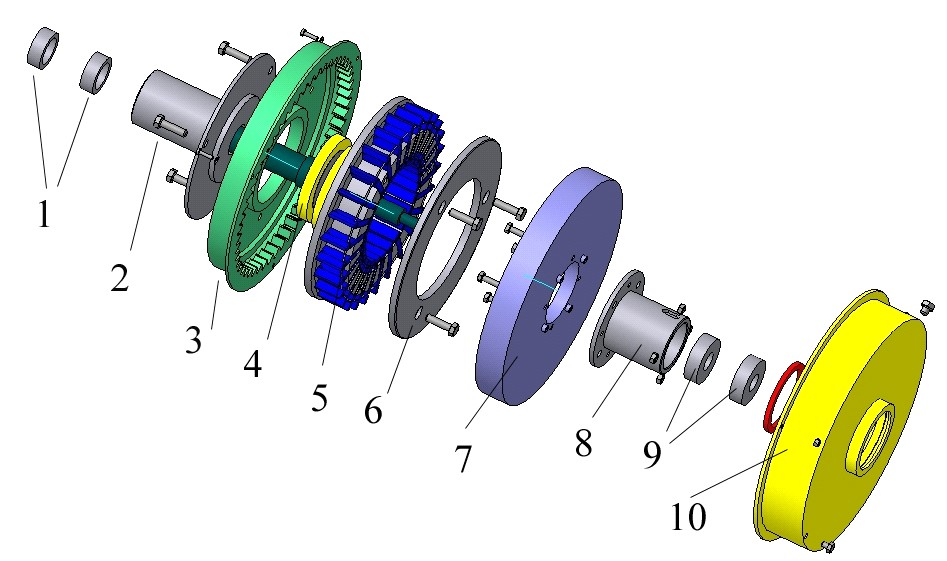

Рассмотрена конструкция изделий с плунжерной передачей: плунжерных редукторов с механическим волнообразователем – ПВР (рис. 4,б) и газомеханическим волнообразователем – ПГД (рис. 4,а).

ПГД работает следующим образом. При подводе рабочего тела из магистрали высокого давления (не показана) через штуцер 12, коллектор 17, осевые каналы 6, кольцевую проточку 10, канавки 11 распределителя 13, радиальные каналы 9 в цилиндры 14, которое заставляет поршни 4 совершать возвратно-поступательное движение и деформировать гибкие металлические тросы 16 с установленными на них плунжерами 18, которые под действием поршней вступают в контакт с подвижным колесом 1 и зубчатой муфтой 2 и создают две диаметрально противоположные зоны зацепления, расположенные в одной плоскости, и при подаче на распределитель 13 от электромеханического преобразователя или управляемой турбины (не показаны) последовательных импульсов, подвижное колесо 1 поворачивается на угол пропорциональный числу командных импульсов. Плунжеры 18, оказавшиеся в зоне слива, воздействуют на поршни 4 силой деформации гибких металлических тросов 16, которые освобождают цилиндры 14 от рабочего тела через радиальные каналы 9, полости слива 8 и центральное отверстие 7 распределителя 13 в магистраль низкого давления (на рисунке не показана).

В плунжерном редукторе ПВР (рис. 4,б) эксцентриковый вал 4 с помощью стакана 2 и подшипников 1 установлен соосно с зубчатой муфтой 3, которая является неподвижным звеном механизма. Сепаратор 5 с крышкой 6 закреплен к зубчатой муфте 3. Выходной вал, состоящий из подвижного зубчатого колеса 7 и стакана 8, с помощью подшипников 9 установлен на вал 4. Крышка 10 герметизирует внутреннюю полость редуктора.

Приведенные примеры демонстрируют весьма широкие возможности плунжерных передач. Несомненно, что их рациональное внедрение в практику общего и специального машиностроения должно дать большой конструктивный и экономический эффект.

Как показывает анализ литературы, исследованиям геометрии, прочности и КПД планетарных и волновых передач посвящено множество работ. Однако, результаты их не могут быть перенесены на передачу плунжерного типа, так как наличие плунжеров накладывает отпечаток на геометрические и силовые характеристики исследуемого механизма.

Во второй главе диссертационной работы производится разработка структуры процесса проектирования плунжерных передач.

Современный подход к разработке зубчатых механизмов позволяет разделить процесс на несколько этапов, имеющих в своем окончании определенные выходные данные, определяющие окончательный результат.

Создание механизма – это сложный процесс, в состав которого входят задачи проектирования, конструирования и, зачастую, оптимизации. Каждая из указанных задач тесно связана друг с другом. В большинстве случаев создание механизма может состоять из двух основных этапов - проектирование и конструирование. Но часто эти этапы не рассматривают как отдельные части процесса, потому что, как правило, они дополняют друг друга. Так, конструкция передачи уточняется принятыми методами проектирования. А выбор методов проектирования опирается на предварительно назначенные конструктивные признаки передачи. Но для систематизации процесса создания передачи необходимо разграничить два этих этапа. Условимся считать, что проектирование – это создание системы действий, которая может решить поставленную задачу в условиях введенных ограничений. В свою очередь, конструирование – это создание однозначной конструкции передачи, которая определяется взаимным положением и способом взаимодействия отдельных деталей передачи, а так же материалом, который применяется для их изготовления.

Таким образом, для проектирования плунжерной передачи необходимы:

- предварительно выбранные первичные конструктивные признаки передачи (в качестве таковых может выступать её структура);

- выбранные (или разработанные) методы определения геометрических параметров передачи;

- разработанные методы определения её качественных показателей.

Если поэтапно рассматривать проектирование и конструирование плунжерной передачи, то последовательность решения задач может выглядеть следующим образом:

- выбор структуры передачи;

- определение геометрических параметров передачи;

- определение качественных показателей передачи;

- определение конструктивного исполнения элементов;

- выбор материалов для изготовления деталей передачи.

Опираясь на вышеизложенное, будем считать этап проектирования передачи законченным при получении решений первых трех задач, т.е. в результате проектирования разработчик должен получить структуру передачи, её геометрические параметры и значения её качественных показателей.

Входные параметры можно разделить на два вида: независимые и варьируемые. Независимые параметры – это параметры, которые указаны в техническом задании на проектирование, т.е. те параметры, которые в рамках решения задачи проектирования не могут быть изменены. К ним, в частности, относятся те показатели, которые характеризуют передачу по некоторым классификационным признакам:

- способ кинематического замыкания в паре плунжер-волнообразователь;

- расположение плунжеров по отношению к оси ведущего звена (радиальное или осевое);

- тип волнообразователя (механический или газомеханический).

Следует отметить, что оценочные показатели зависят как от варьируемых, так и от независимых входных параметров. В частности

массогабаритные характеристики зависят не только от модуля зацепления, размеров плунжеров, но и от типа волнообразователя, расположения плунжеров и других.

Варьируемые параметры – это параметры, путем изменения которых проектировщик решает поставленную задачу.

Сложность решения задачи проектирования заключается в том, что размерность пространства варьируемых параметров достаточно большая, следствием чего является высокая трудоемкость их определения. Снизить трудоемкость процесса проектирования в этом случае может применение следующих принципов.

Выявление и анализ закономерной связи между параметрами – это позволяет снизить размерность пространства варьируемых параметров, путем введения функциональной связи между ними.

Следующий принцип – это декомпозиция процесса проектирования на этапы, каждому из которых соответствует своя группа варьируемых и оценочных параметров.

Важным принципом является принцип обеспечения цикличности процесса проектирования. Необходимо, чтобы проектировщик на любом этапе в случае получения неудовлетворительного результата проверки условия принадлежности оценочного показателя допускаемому интервалу мог возвратиться на тот этап проектирования, на котором возможно изменение параметров, позволяющее получить удовлетворяющий его результат.

Сам процесс проектирования рассматриваемых передач может быть разделен на 3 части (рис. 5,а): 1 часть - выбор структуры, 2 часть – проектирование плунжерного зацепления (рис. 5,б) и 3 часть – проектирование узла волнообразования.

Практически любая структурная схема плунжерной передачи может быть представлена в виде аналогичной по получаемому результату структурной схемы планетарного механизма. Самая обобщенная структурная

схема плунжерной передачи состоит из волнообразователя, сепаратора с плунжерами и зубчатого колеса (рис. 6).

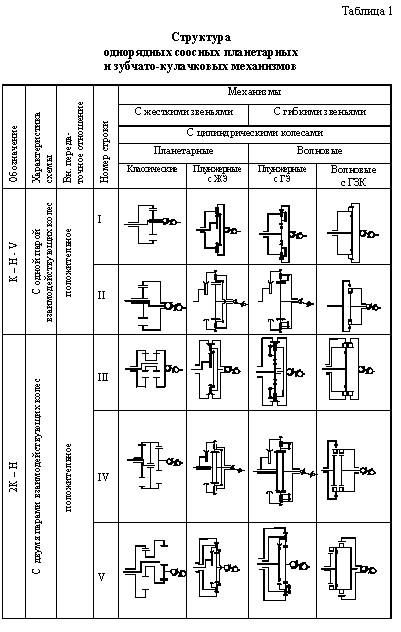

Разнообразие схем планетарных механизмов, имеющих широкий спектр передаточных чисел, КПД, габаритов, массы и т.д. объясняет необходимость рассмотрения вопросов выбора типов плунжерных передач. Здесь возникает вопрос раскрытия закономерной связи между структурными схемами планетарных и плунжерных зубчатых механизмов. Закономерность получения схемы плунжерной передачи при переходе к ней от аналогичной схемы планетарного механизма состоит в замене звеньев: движение водила заменяется на движение волнообразователя, роль сателлитов выполняется плунжерами, не изменяется только роль центральных колес. Таким образом, в табл. 1. представлены возможные схемы трехзвенных соосных планетарных передач и соответствующие им по структуре кинематические схемы однорядных зубчато-кулачковых и волновых механизмов.

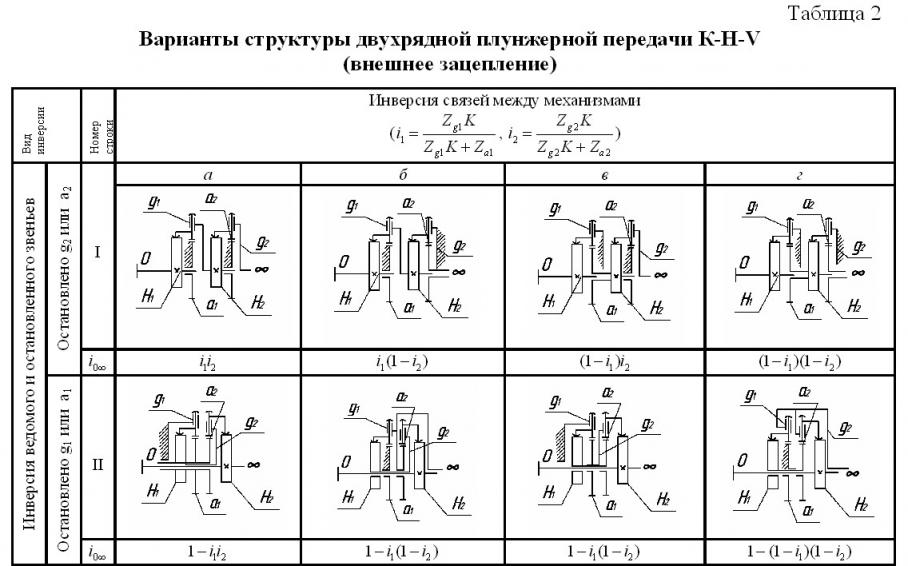

Учитывая особенности структуры плунжерных передач для получения новых схем можно использовать следующие основные принципы:

- принцип инверсии, который заключается в обращении функций и расположения звеньев;

- принцип объединения, который заключается в получении структур многорядных передач, имеющих свойства, значительно отличающиеся от свойств отдельно входящих в них однорядных механизмов;

- принцип комбинации, который заключается в комбинировании структуры плунжерной передачи со структурами традиционных планетарных передач (в т.ч. и волновыми) и передач с неподвижными осями колес.

Применение принципов инверсии и объединения позволяет получить широкий спектр двухрядных плунжерных механизмов с различными кинематическими характеристиками. Пример такого подхода показан в табл. 2.

Большим потенциалом с точки зрения расширения кинематических возможностей плунжерных механизмов является их объединение со структурой традиционных планетарных передач. Пример решения такой задачи показан на рис. 7.

Третья глава работы посвящена структурному и параметрическому синтезу плунжерной передачи.

Исходя из непрерывного цикла работы передачи, за один оборот волнообразователя плунжер должен совершить целочисленное количество циклов зацеплений. При невыполнении этого условия полноповоротная передача движения от генератора к плунжеру, а затем к зубу колеса невозможна, потому что в этом случае плунжеры не выводятся из зацепления. Значит, повтор одного цикла зацепления должен вызывать поворот зубчатого колеса (или сепаратора) на шаг, пропорциональный количеству зон зацепления ![]() . Следовательно, в общем случае должно выполняться равенство, которое называют условием собираемости

. Следовательно, в общем случае должно выполняться равенство, которое называют условием собираемости

![]() , (1)

, (1)

где ![]() - коэффициент разности чисел зубьев,

- коэффициент разности чисел зубьев, ![]() и

и ![]() - количество зубьев колеса и плунжеров,

- количество зубьев колеса и плунжеров, ![]() - кратность передачи.

- кратность передачи.

На практике, задавшись величиной![]() (обычно принимают

(обычно принимают ![]() ,

, ![]() ) и

) и ![]() , при известном передаточном числе, количество зубьев колеса (или плунжеров), в зависимости от остановленного звена, определяют из выражения:

, при известном передаточном числе, количество зубьев колеса (или плунжеров), в зависимости от остановленного звена, определяют из выражения:

![]() ,

, ![]() ; (2)

; (2)

![]() ,

, ![]() , (3)

, (3)

где ![]() - передаточное число от волнообразователя к сепаратору при неподвижном колесе,

- передаточное число от волнообразователя к сепаратору при неподвижном колесе, ![]() - передаточное число от волнообразователя к колесу при остановленном сепараторе.

- передаточное число от волнообразователя к колесу при остановленном сепараторе.

Закон движения точек, принадлежащих плунжеру, записанный в неподвижной системе координат остановленного звена передачи, оказывает значительное влияние на результаты геометрического расчета передачи. В ненагруженном зацеплении он однозначно определяется типом волнообразователя и способом кинематического замыкания в паре плунжер-волнообразователь. Поэтому его выбор и математическое описание является актуальной задачей проектирования плунжерного зацепления.

Так, в двухзонной передаче (![]() ), оснащенной эксцентриковым волнообразователем с силовым замыканием кинематической связи при помощи гибкого элемента, закон движения точки, принадлежащей плунжеру в его движении относительно неподвижных осей сепаратора можно представить в виде

), оснащенной эксцентриковым волнообразователем с силовым замыканием кинематической связи при помощи гибкого элемента, закон движения точки, принадлежащей плунжеру в его движении относительно неподвижных осей сепаратора можно представить в виде

![]() , (4)

, (4)

где ![]() - угол между главной осью деформации волнообразователя и осью симметрии сепаратора, - эксцентриситет передачи.

- угол между главной осью деформации волнообразователя и осью симметрии сепаратора, - эксцентриситет передачи.

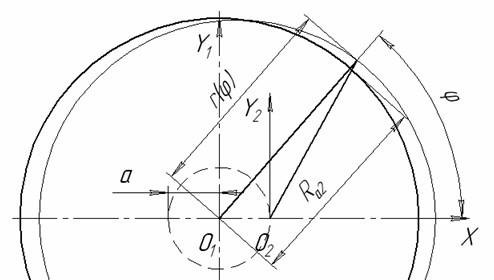

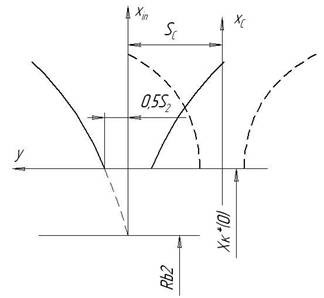

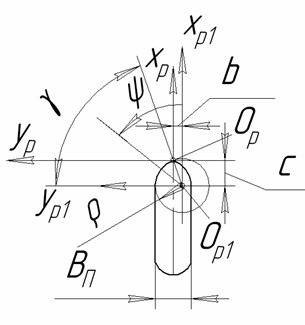

Образование правильного зацепления при эвольвентных профилях плунжера и зуба колеса возможно только при использовании траектории движения точек плунжера имеющей постоянный радиус кривизны на рабочем участке зацепления, определенный в осях (рис. 8). Такой случай характерен для передачи с геометрическим замыканием связи плунжер-волнообразователь с помощью жесткого элемента.

В этом случае закон движения точек плунжера в осях может быть определен следующим образом.

Из рис. 8, приняв ![]() , следует, что

, следует, что

![]() , (5)

, (5)

где ![]() - радиус окружности вершин зубьев колеса.

- радиус окружности вершин зубьев колеса.

Основной задачей синтеза приближенных зацеплений является задача согласования закона передачи вращения с формой боковых поверхностей элементов зацепления. Одними из первых ученых, которые взялись за решение этой задачи, являются: в России - Ф. Л. Литвин, а за рубежом М. Бакстер.

Проведенный анализ показывает, что можно выделить две возможных формулировки задачи синтеза плунжерного зацепления:

- при принятом технологичном профиле и заданной траектории движения одного из элементов зацепления требуется определить профиль другого, обеспечивающего высокую многопарность зацепления;

- для заданных технологичных профилях звеньев необходимо определить траекторию движения плунжера, при которой будет обеспечиваться требуемая многопарность зацепления.

Первая задача при эвольвентном профиле зуба колеса и заданной траектории движения плунжера может быть решена следующим образом. Для образования плунжерного зацепления необходимо, чтобы профиль плунжера являлся огибающей семейства профилей зуба колеса.

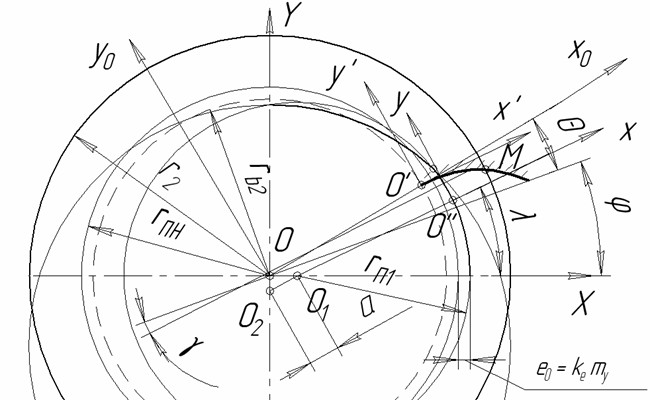

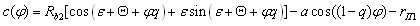

Уравнение, определяющее профиль зуба колеса в неподвижной системе координат плунжера, можно записать в виде (рис. 9)

![]() , (6)

, (6)

где  ,

,![]()

,

, ![]() - радиус основной окружности колеса,

- радиус основной окружности колеса, ![]() - угол развернутости эвольвенты,

- угол развернутости эвольвенты, ![]() ,

, ![]() - радиус условной делительной окружности зубчатого колеса,

- радиус условной делительной окружности зубчатого колеса, ![]() - радиус кривизны траектории движения точки плунжера, лежащей на его профиле в точке, соответствующей делительной окружности, при её прохождении рабочего участка зацепления,

- радиус кривизны траектории движения точки плунжера, лежащей на его профиле в точке, соответствующей делительной окружности, при её прохождении рабочего участка зацепления, ![]() - условный модуль эквивалентного колеса плунжеров, - коэффициент, определяющий эксцентриситет передачи,

- условный модуль эквивалентного колеса плунжеров, - коэффициент, определяющий эксцентриситет передачи, ![]() - радиус делительной окружности эквивалентного колеса плунжеров.

- радиус делительной окружности эквивалентного колеса плунжеров.

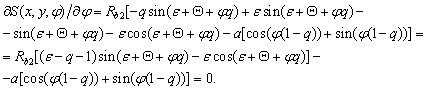

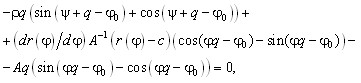

Учитывая, что условие огибания имеет вид ![]() , после несложных преобразований, получим

, после несложных преобразований, получим

(7)

(7)

Следовательно, огибающая семейства профилей зуба колеса в системе координат, связанной с плунжером, описывается уравнениями:

(8)

(8)

Для получения координат профиля плунжера необходимо избавиться в первых двух уравнениях (8) от параметра движения огибаемой поверхности ![]() . Для этого требуется решение третьего уравнения (8) (при фиксированном значении

. Для этого требуется решение третьего уравнения (8) (при фиксированном значении ![]() ) относительно

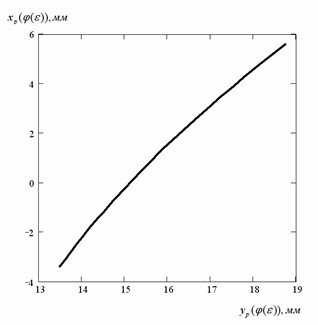

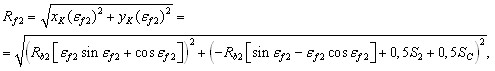

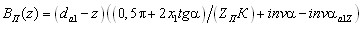

) относительно ![]() . Учитывая сложность уравнения, его решение удается получить только в численном виде. На рис. 10 приведен результат решения этой задачи для редуктора ПВР-1 при

. Учитывая сложность уравнения, его решение удается получить только в численном виде. На рис. 10 приведен результат решения этой задачи для редуктора ПВР-1 при ![]() ,

, ![]() , в случае обработки зубчатого колеса с помощью долбяка с

, в случае обработки зубчатого колеса с помощью долбяка с ![]() ,

, ![]() ,

, ![]() . Повтор решения на всем интервале активного зацепления позволяет получить координаты профиля боковой поверхности плунжера.

. Повтор решения на всем интервале активного зацепления позволяет получить координаты профиля боковой поверхности плунжера.

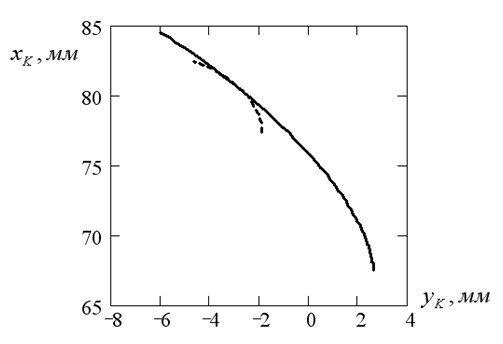

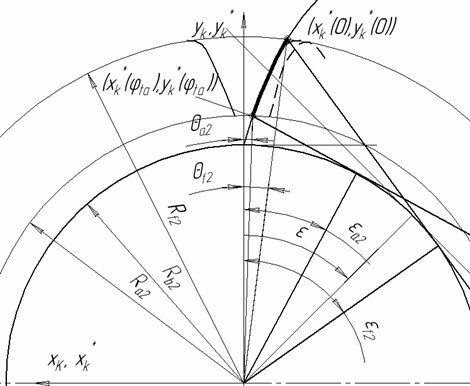

Результаты расчета (8) для редуктора ПВР-1 представлены на рис. 11.

В рамках работы рассмотрены методы геометрического синтеза точных плунжерных зацеплений с круговым профилем зуба колеса и с круговым профилем плунжера. Недостатком такой геометрии является получение специального низкотехнологичного профиля одного из элементов зацепления. Поэтому определенный интерес вызывает возможность синтеза комбинированного приближенного зацепления. В таком зацеплении

профиль плунжера очерчен дугой окружности, а профиль зуба колеса – эвольвентой.

На рис. 12 для сравнения показаны профили зубьев колеса (на примере ПВР-2) очерченные эвольвентой и кривой, обеспечивающей постоянство контакта с ним плунжера с круговым профилем (трохоидой). Результаты расчетов получены путем проведения геометрического синтеза приближенного и точного зацепления.

Анализ рис. 12 показывает, что задача аппроксимации профиля с помощью эвольвенты имеет решение, т.к. с учетом деформации элементов зацепления, профили практически на 50% совпадают.

Для решения задачи синтеза необходимо сформулировать условия, выполнение которых позволит сделать заключение об успешности её решения. Такими условиями можно считать:

- диаметры окружности выступов и впадин расчетного и эвольвентного профиля должны совпадать;

- эвольвентный профиль должен быть максимально сопряжен с расчетным.

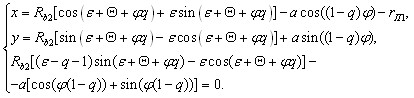

Эвольвентный профиль зуба колеса в неподвижной системе координат определяется выражением (рис. 13):

![]() (9)

(9)

где ![]() - толщина эвольвентного зуба колеса на делительном диаметре,

- толщина эвольвентного зуба колеса на делительном диаметре, ![]() - половина окружного шага циклоидального зацепления,

- половина окружного шага циклоидального зацепления, ![]() - координата циклоидального профиля зуба колеса при

- координата циклоидального профиля зуба колеса при ![]() . Величины

. Величины ![]() и

и ![]() вводятся для совмещения осей симметрии расчетного (циклоидального) и эвольвентного зуба, т.е. для приведения их к общей системе координат. По результатам геометрического синтеза точного плунжерного зацепления с круговым профилем плунжера циклоидальный профиль зуба колеса в той же системе определяется выражением (рис. 14):

вводятся для совмещения осей симметрии расчетного (циклоидального) и эвольвентного зуба, т.е. для приведения их к общей системе координат. По результатам геометрического синтеза точного плунжерного зацепления с круговым профилем плунжера циклоидальный профиль зуба колеса в той же системе определяется выражением (рис. 14):

где, b, с и – геометрические параметры плунжера (рис. 14), ![]() .

.

Связь между углами ![]() и

и ![]() устанавливается выражением, полученным из условия огибания:

устанавливается выражением, полученным из условия огибания:

(10)

(10)

где ![]() .

.

Для получения значений углов развернутости ![]() , ограничивающих эвольвентный профиль зуба колеса, можно воспользоваться следующими рассуждениями (рис. 15).

, ограничивающих эвольвентный профиль зуба колеса, можно воспользоваться следующими рассуждениями (рис. 15).

Угол профиля в точке эвольвенты с координатами ![]() определяется выражением:

определяется выражением:

![]() . (11)

. (11)

В свою очередь, полярный угол в точке эвольвенты с рассматриваемыми координатами определяется уравнением:

![]() . (12)

. (12)

Тогда угол развернутости эвольвенты на диаметре окружности выступов колеса определяется выражением:

![]() . (13)

. (13)

Аналогичные рассуждения, проведенные для точки эвольвенты с координатами ![]() , позволяют получить выражение:

, позволяют получить выражение:

![]() . (14)

. (14)

Стоит отметить, что количество зубьев колеса ![]() при назначенном передаточном числе и принятом количестве плунжеров, является величиной известной. Угол

при назначенном передаточном числе и принятом количестве плунжеров, является величиной известной. Угол ![]() определяется, в данном случае, рекомендациями и его значение должно соответствовать требованиям стандартов. Таким образом, для получения эвольвентного профиля зуба колеса остается решить задачу относительно

определяется, в данном случае, рекомендациями и его значение должно соответствовать требованиям стандартов. Таким образом, для получения эвольвентного профиля зуба колеса остается решить задачу относительно ![]() и

и ![]() .

.

Учитывая, что при изготовлении эвольвентного зубчатого колеса допускается изменение диаметра выступов, первое условие, позволяющее определить один из искомых параметров ![]() или

или ![]() , должно зависеть от радиуса окружности впадин зубчатого колеса

, должно зависеть от радиуса окружности впадин зубчатого колеса ![]() . Это уравнение можно записать в виде

. Это уравнение можно записать в виде

где ![]() - радиус окружности впадин зубчатого колеса,

- радиус окружности впадин зубчатого колеса, ![]() - межосевое расстояние в станочном зацеплении колеса с долбяком,

- межосевое расстояние в станочном зацеплении колеса с долбяком, ![]() - количество зубьев долбяка,

- количество зубьев долбяка, ![]() угол станочного зацепления.

угол станочного зацепления.

Второе уравнение должно выражать условие контакта профилей эвольвентного и трохоидального зуба. Для этого необходимо определение минимального зазора между рассматриваемыми профилями в интервале с помощью выражения (рис. 16):

. (15)

В качестве примера, на рис. 17 показано распределение зазоров между эвольвентным и специальным профилями для зацепления ПВР-2, полученное с помощью решения (15).

Решение (15) в интервале заданных значений S относительно![]() позволяет определить интервал

позволяет определить интервал ![]() , который определяет угловой размер рабочей части плунжера. С его помощью могут быть уточнены значения коэффициента перекрытия, КПД и значения ряда других параметров с учетом замены профиля зуба колеса.

, который определяет угловой размер рабочей части плунжера. С его помощью могут быть уточнены значения коэффициента перекрытия, КПД и значения ряда других параметров с учетом замены профиля зуба колеса.

В главе рассмотрены возможные случаи интерференции, которые могут существовать в плунжерном зацеплении. Предлагаются методы проверки отсутствия этого явления. Рассматриваются методы определения зазоров в ненагруженной передаче, позволяющие проводить моделирование процесса вхождения плунжера в зацепление.

Четвертая глава посвящена разработке методов кинематического и кинетостатического анализа плунжерной передачи.

Объективную оценку скольжения в зацеплении можно получить сравнением безразмерных коэффициентов удельного скольжения в зацеплении плунжерной передачи.

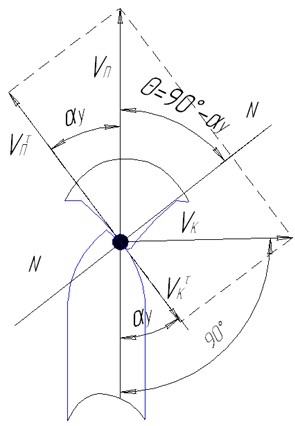

Коэффициент удельного скольжения - это отношение скорости скольжения в точке контакта к тангенциальной составляющей скорости профиля, что может быть представлено следующей зависимостью (рис. 18):

![]() ,

,

где 1, 2 - удельный коэффициент скольжения на плунжере и на колесе, соответственно, ![]() - тангенциальные составляющие скорости точки контакта колеса и плунжера.

- тангенциальные составляющие скорости точки контакта колеса и плунжера.

Коэффициенты 1 и 2 можно определить из выражений:

![]() (16)

(16)

где ![]() - фактический угол зацепления.

- фактический угол зацепления.

Стоит отметить, что в отличие от зубчатого эвольвентного внутреннего зацепления, в котором скорость скольжения определяется разностью касательных скоростей, в плунжерной передаче относительная скорость скольжения определяется выражением:

. (17)

На рис. 19 показана схема заменяющего механизма, которая получена заменой высших кинематических пар волнообразователь-плунжер и плунжер-зуб колеса двумя кривошипно-шатунными механизмами с низшими кинематическими парами.

Из рис. 19 можно определить поступательную скорость плунжера. С одной стороны, ![]() , а с другой стороны,

, а с другой стороны, ![]() .

.

Учитывая, что передаточное отношение от волнообразователя к зубчатому колесу определяется отношением угловых скоростей ![]() и

и ![]() и то, что мгновенные центры вращения золотника (волнообразователя) Р21 и колеса Р61 совпадают, можно получить выражение:

и то, что мгновенные центры вращения золотника (волнообразователя) Р21 и колеса Р61 совпадают, можно получить выражение:

![]() . (18)

. (18)

Величину отрезка ![]() можно определить из

можно определить из ![]() , из которого, принимая во внимание, что точка контакта К перемещается вдоль оси симметрии плунжера относительно А согласно закону

, из которого, принимая во внимание, что точка контакта К перемещается вдоль оси симметрии плунжера относительно А согласно закону ![]() , имеем:

, имеем: ![]() .

.

Величина отрезка ![]() определяется из рассмотрения соотношений скоростей заменяющего механизма генератор-плунжер, согласно которому

определяется из рассмотрения соотношений скоростей заменяющего механизма генератор-плунжер, согласно которому

![]() .

.

Скорость плунжера может быть определена из выражения

![]() (19)

(19)

Тогда, при условии наличия контакта между плунжером и зубом колеса, передаточное отношение в заменяющем механизме определяется зависимостью

. (20)

. (20)

Учитывая, что![]() , в общем случае, зависимость, определяющая передаточное отношение может быть представлена в виде:

, в общем случае, зависимость, определяющая передаточное отношение может быть представлена в виде:

![]() (21)

(21)

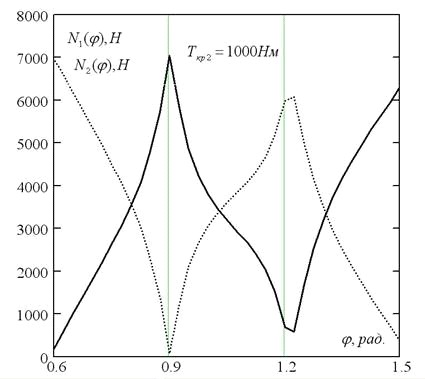

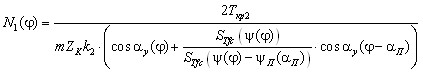

Для определения мгновенного значения крутящего момента создаваемого на выходном валу передачи, оснащенной механическим волнообразователем, можно воспользоваться зависимостью:

![]() , (22)

, (22)

где ![]() - среднее количество плунжеров, находящихся в зоне активного зацепления (полученное значения округляется до ближайшего целого числа),

- среднее количество плунжеров, находящихся в зоне активного зацепления (полученное значения округляется до ближайшего целого числа), ![]() - угол, определяющий положение волнообразхователя при котором начинается контакт плунжера с зубчатым колесом,

- угол, определяющий положение волнообразхователя при котором начинается контакт плунжера с зубчатым колесом, ![]() - уголовой шаг между плунжерами,

- уголовой шаг между плунжерами, ![]() - угловой размер зоны зацепления, - окружная сила в контакте плунжера с зубом колеса (рис. 20), которая определяется из условия статического равновесия.

- угловой размер зоны зацепления, - окружная сила в контакте плунжера с зубом колеса (рис. 20), которая определяется из условия статического равновесия.

Полученное значение ![]() позволяет произвести расчет общего КПД передачи. Для этого можно воспользоваться зависимостью:

позволяет произвести расчет общего КПД передачи. Для этого можно воспользоваться зависимостью:

![]() , (23)

, (23)

где ![]() - расчетное значение крутящего момента на выходном валу передачи (определенное с помощью (22)),

- расчетное значение крутящего момента на выходном валу передачи (определенное с помощью (22)), ![]() - передаточное число между волнообразователем и зубчатым колесом при неподвижном сепараторе.

- передаточное число между волнообразователем и зубчатым колесом при неподвижном сепараторе.

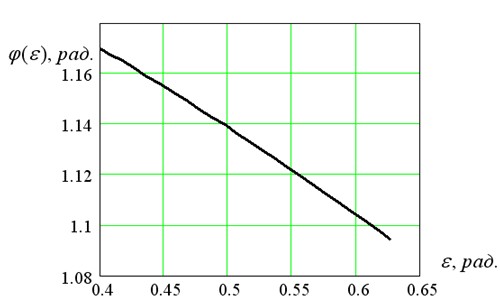

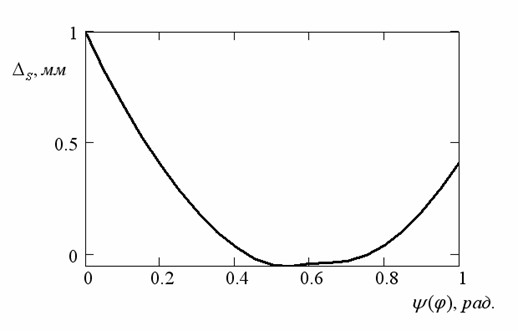

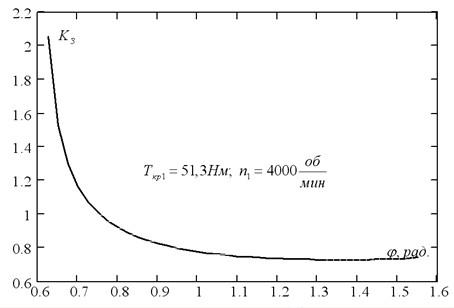

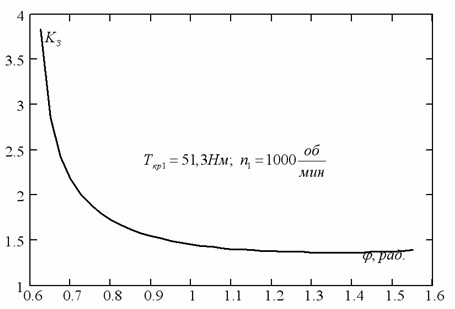

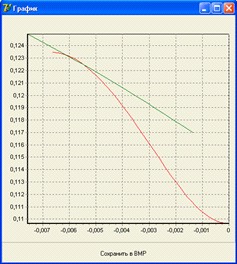

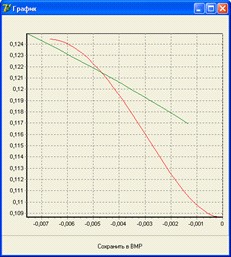

Для примера на рис. 21 представлен график изменения КПД плунжерной передачи редуктора ПВР-1 в зависимости от коэффициента трения в паре плунжер-волнообразователь ![]() .

.

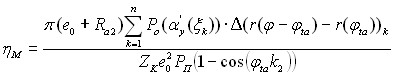

Плунжерная передача, оснащенная газомеханическим волнообразователем характеризуется механическим КПД M, учитывающим потери мощности в механической части (главным образом потери в плунжерной передаче, затраченные на преодоление сил трения), объемным КПД об., учитывающим объемные потери рабочего тела в местах сопряжения деталей и потерями мощности на вывод плунжеров из зацепления в свободной зоне, определяемыми.

Следовательно, общий КПД ПГД, как основная качественная характеристика привода, может быть определен из выражения ![]() .

.

Величина M может быть определена из рассмотрения силового взаимодействия элементов передачи и, при условии непрерывности контакта плунжера и зуба колеса по дуге активной части зацепления, представляется в виде интегральной суммы Римана

, (24)

, (24)

где  - произвольные промежуточные точки, n - количество зафиксированных точек на интервале

- произвольные промежуточные точки, n - количество зафиксированных точек на интервале![]() , ta – угол, определяющий размер активной зоны зацепления, - угловая координата в которой определяется величина М.

, ta – угол, определяющий размер активной зоны зацепления, - угловая координата в которой определяется величина М.

В результате расчета для ПГД-1, проведенного с помощью (24), получено при ![]()

![]() , а для случая

, а для случая ![]()

![]() . Для ПГД-2 (

. Для ПГД-2 (![]() ) при

) при ![]() расчетом получено

расчетом получено ![]() .

.

В пятой главе работы освящаются вопросы, связанные с исследованием нагруженного плунжерного зацепления, разработаны методы расчетов на прочность и жесткость его основных элементов. Предлагаются методы расчета передачи на заедание.

В настоящее время, норм по расчету передач на заедание в большинстве отечественных стандартов не имеется. Скорее всего, это обусловлено тем, что в большинстве случаев для традиционных передач удавалось решить эту проблему правильным подбором материалов и методов термической обработки. Но учитывая особенности работы плунжерной передачи такой расчет необходим. В некоторых стандартах (ГОСТ 21354-87, ISO 6336, DIN 3990 (Германия), Det Norske Veritas Note 41.2-88 (Норвегия)) приводятся методы расчета зубчатых передач на заедание. В этих стандартах используются методы, в основе которых лежат гипотезы Винтера и Блока. Кроме этого для оценки заедания может использоваться хорошо зарекомендовавший себя метод Дроздова из условия ограничения удельной нормальной силы в зацеплении.

Проведенный анализ показал, что более эффективной в расчетах является зависимость, предложенная Ю.Н. Дроздовым, определяющая условие возникновение заедания в кулачковых механизмах, которое для плунжерной передачи принимает вид

![]() , (25)

, (25)

где ![]() - среднее число Пекле (

- среднее число Пекле (![]() ,

, ![]() - полуширина площадки контакта (для плунжерной передачи

- полуширина площадки контакта (для плунжерной передачи  ,

, ![]() - нормальная сила в контакте),

- нормальная сила в контакте), ![]() - скорость точки контакта, принадлежащая плунжеру и колесу),

- скорость точки контакта, принадлежащая плунжеру и колесу), ![]() ,

,![]() ,

, ![]() - температуропроводность материалов сопряженных звеньев,

- температуропроводность материалов сопряженных звеньев, ![]() - пьезокоэффициент вязкости масла,

- пьезокоэффициент вязкости масла, ![]() - скорости качения и скольжения в зацеплении,

- скорости качения и скольжения в зацеплении, ![]() - динамическая вязкость масла,

- динамическая вязкость масла, ![]() - теплопроводность масла,

- теплопроводность масла, ![]() - среднее арифметическое отклонение профиля неровностей,

- среднее арифметическое отклонение профиля неровностей, ![]() - приведенный радиус кривизны контактирующих поверхностей плунжера и зуба колеса.

- приведенный радиус кривизны контактирующих поверхностей плунжера и зуба колеса.

Случай отсутствия заедания соответствует принадлежности ![]() .

.

Для определения значений коэффициента заедания на участке активного зацепления плунжерной передачи ПВР-2 (рис. 22) использовались следующие данные. Характеристики масла: теплопроводность ![]() (для масел категории М14Г2ЦС), пьезокоэффициент вязкости масла

(для масел категории М14Г2ЦС), пьезокоэффициент вязкости масла ![]() принимался постоянным для температуры

принимался постоянным для температуры ![]() (для трансмиссионных масел), коэффициент динамической вязкости масла

(для трансмиссионных масел), коэффициент динамической вязкости масла ![]() (для учета действия температуры на вязкость масла при проведении расчетов динамическая вязкость уменьшалась в 10 раз); характеристики контактирующих поверхностей: температуропроводность материалов

(для учета действия температуры на вязкость масла при проведении расчетов динамическая вязкость уменьшалась в 10 раз); характеристики контактирующих поверхностей: температуропроводность материалов ![]() , шероховатости поверхностей

, шероховатости поверхностей ![]() ,

, ![]() , модуль упругости,, коэффициент Пуассона,.

, модуль упругости,, коэффициент Пуассона,.

Анализ полученных результатов (рис. 22) позволяет сделать вывод о том, что при частоте вращения быстроходного вала ![]() значение

значение ![]() , т.е. в зацеплении ПВР-2 при таком режиме работы возникают условия для возникновения заедания, и с дальнейшим увеличением

, т.е. в зацеплении ПВР-2 при таком режиме работы возникают условия для возникновения заедания, и с дальнейшим увеличением ![]() его интенсивность увеличивается. Полученные выводы были использованы при проектировании изделий с плунжерной передачей.

его интенсивность увеличивается. Полученные выводы были использованы при проектировании изделий с плунжерной передачей.

Для получения данных о деформации плунжера в зацеплении можно воспользоваться зависимостью:

![]() , (26)

, (26)

где ![]() - координата, определяющая расстояние от точки приложения силы до рассматриваемого сечения плунжера. Из рис. 23 видно, что

- координата, определяющая расстояние от точки приложения силы до рассматриваемого сечения плунжера. Из рис. 23 видно, что ![]() , где

, где ![]() - угол, определяющий положение точки контакта плунжера с зубом колеса, принадлежащей профилю плунжера.

- угол, определяющий положение точки контакта плунжера с зубом колеса, принадлежащей профилю плунжера.

Изменение момента инерции поперечного сечения рабочего профиля плунжера можно описать с помощью зависимости:

![]() . (27)

. (27)

Толщину плунжера ![]() можно определить из следующих соображений. Координата точки контакта в осях

можно определить из следующих соображений. Координата точки контакта в осях ![]() на ось

на ось ![]() определяется из выражения:

определяется из выражения:

![]() , (28)

, (28)

а угол, определяющий её положение в полярных координатах с центром в т. ![]() , связанный с

, связанный с ![]() , из выражения:

, из выражения:

![]() . (29)

. (29)

Тогда искомая толщина плунжера определяется зависимостью:

![]() ,

,

где ![]() - координата точки контакта в осях

- координата точки контакта в осях ![]() .

.

Изгибающий момент в сечении плунжера, положение которого определено координатой ![]() , можно получить из зависимости:

, можно получить из зависимости:

![]() .

.

При этом связь между углами ![]() и

и ![]() выражается с помощью зависимости:

выражается с помощью зависимости:

![]() . (30)

. (30)

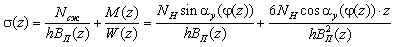

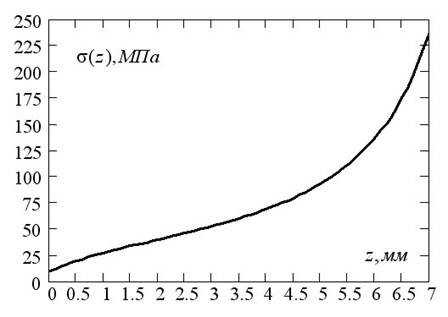

Для оценки напряжений, возникающих в сечениях плунжера можно воспользоваться зависимостью:

. (31)

. (31)

Результаты определения напряжений в рабочей части плунжера для редуктора ПВР-2 представлены на рис. 24.

Анализ полученных результатов показывает, что максимальные напряжения возникают в основании плунжера, но их уровень достаточно низок, поэтому излом плунжера при работе под нагрузкой не может являться фактором, лимитирующим нагрузочную способность передачи.

Для оценки напряженного состояния плунжера с эвольвентной рабочей частью достаточно представить функцию изменения толщины плунжера ![]() с помощью известного выражения, позволяющего определить толщину эвольвентного зуба на произвольном диаметре. Для данного случая эта зависимость представлена в виде

с помощью известного выражения, позволяющего определить толщину эвольвентного зуба на произвольном диаметре. Для данного случая эта зависимость представлена в виде

, (32)

, (32)

где ![]() - угол профиля эвольвенты плунжера на окружности вершин эквивалентного колеса.

- угол профиля эвольвенты плунжера на окружности вершин эквивалентного колеса.

Известно, что при вступлении второй пары элементов зацепления в контакт изменяется распределение контактных давлений и изгибающих напряжений в зацеплении.

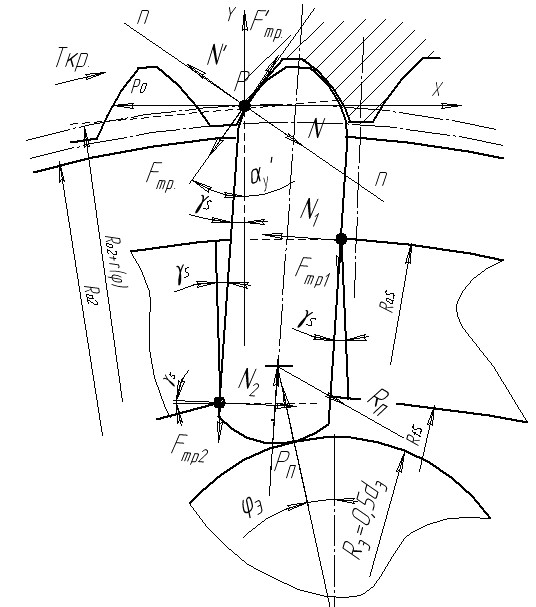

На рис. 25 схематично показан контакт плунжера с зубом колеса в условиях однопарного зацепления. Приложение к ведомому валу передачи постоянного по величине крутящего момента ![]() вызывает возникновение окружной силы

вызывает возникновение окружной силы![]() , которая его уравновешивает. В зависимости от рассматриваемого положения плунжера к нему со стороны зуба колеса будет приложена нормальная сила

, которая его уравновешивает. В зависимости от рассматриваемого положения плунжера к нему со стороны зуба колеса будет приложена нормальная сила ![]() или

или ![]() . Сила, приложенная к плунжеру, в зависимости от его положения, вызывает его деформацию

. Сила, приложенная к плунжеру, в зависимости от его положения, вызывает его деформацию ![]() или

или ![]() .

.

Если рассматривать идеальное зацепление, то при вступлении в контакт двух плунжеров (рис. 26) их деформация составит ![]() и

и ![]() . Если считать, что зубья колеса не деформируются, из условия совместности деформаций можно записать, что

. Если считать, что зубья колеса не деформируются, из условия совместности деформаций можно записать, что![]() , чего нельзя сказать о силах, приложенных к плунжерам

, чего нельзя сказать о силах, приложенных к плунжерам ![]() и

и ![]() .

.

Принимая во внимание пропорциональную связь между силой и деформацией, величину сил ![]() и

и ![]() в условиях двухпарного контакта можно определить из выражения:

в условиях двухпарного контакта можно определить из выражения:

![]() (33)

(33)

Второе уравнение полученной системы не определено, так как неизвестными являются и деформации плунжера в двухпарном контакте и величина сил, которые их вызывают.

Принимая во внимание, что величина деформации плунжера под действием силы, вызванной приложением номинальной нагрузки, известна, можно записать, что

![]() . (34)

. (34)

Таким образом, величина сил ![]() и

и ![]() на протяжении всего двухпарного зацепления, в зависимости от угла поворота волнообразователя

на протяжении всего двухпарного зацепления, в зависимости от угла поворота волнообразователя ![]() , определяется выражением:

, определяется выражением:

![]() (35)

(35)

где ![]() .

.

Для упрощения расчетов силу ![]() , уравновешивающую номинальный крутящий момент, приложенный к выходному валу, можно принять постоянной и определить из выражения:

, уравновешивающую номинальный крутящий момент, приложенный к выходному валу, можно принять постоянной и определить из выражения: ![]() .

.

Тогда величина силы, действующей на рассматриваемый плунжер, определяется выражением:

. (36)

. (36)

Результаты расчетов, проведенных с помощью (35) и (36), для редуктора ПВР-2 при показаны на рис. 27.

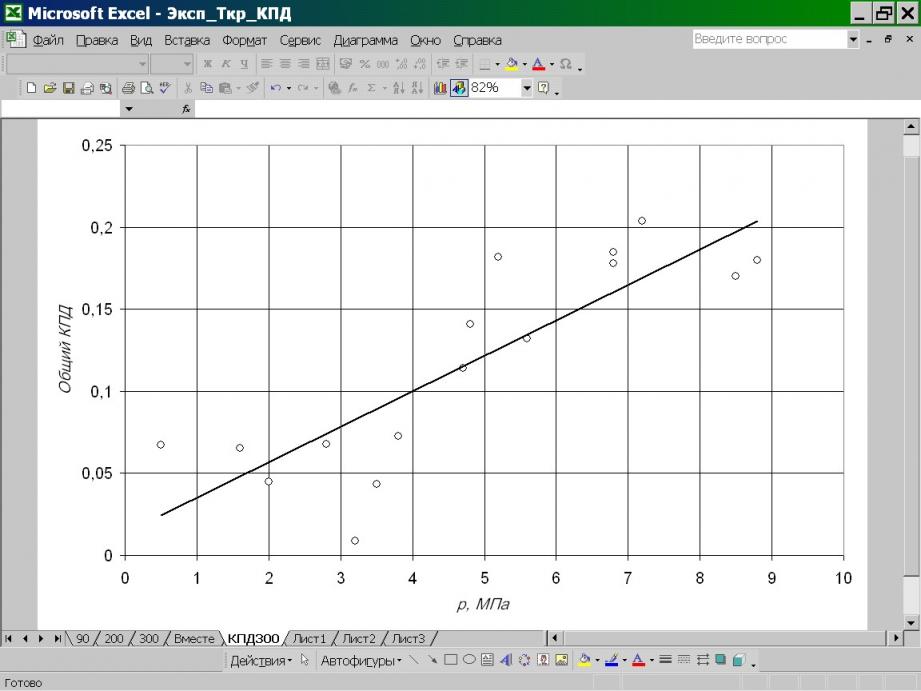

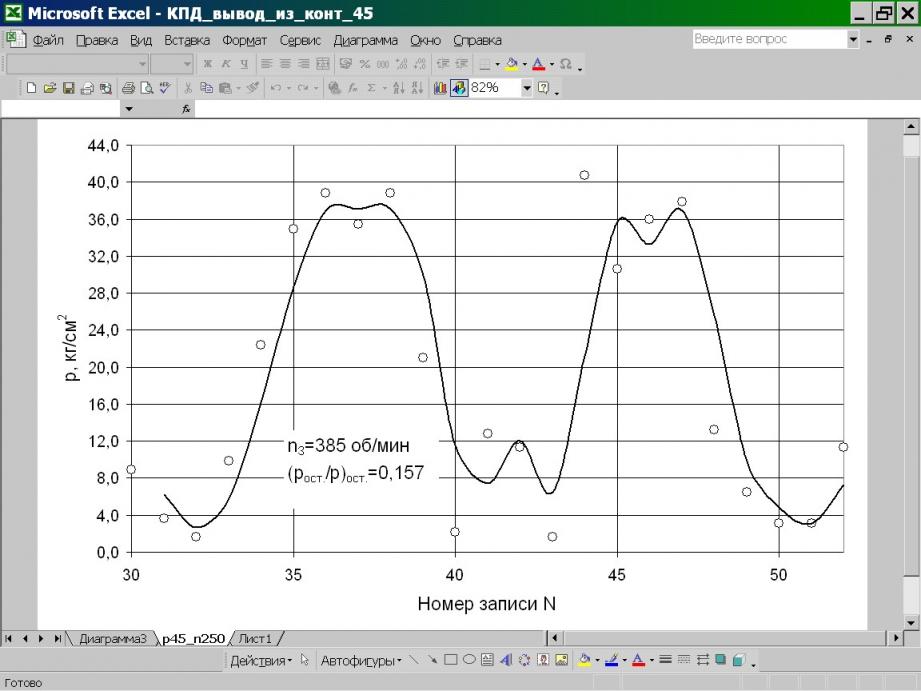

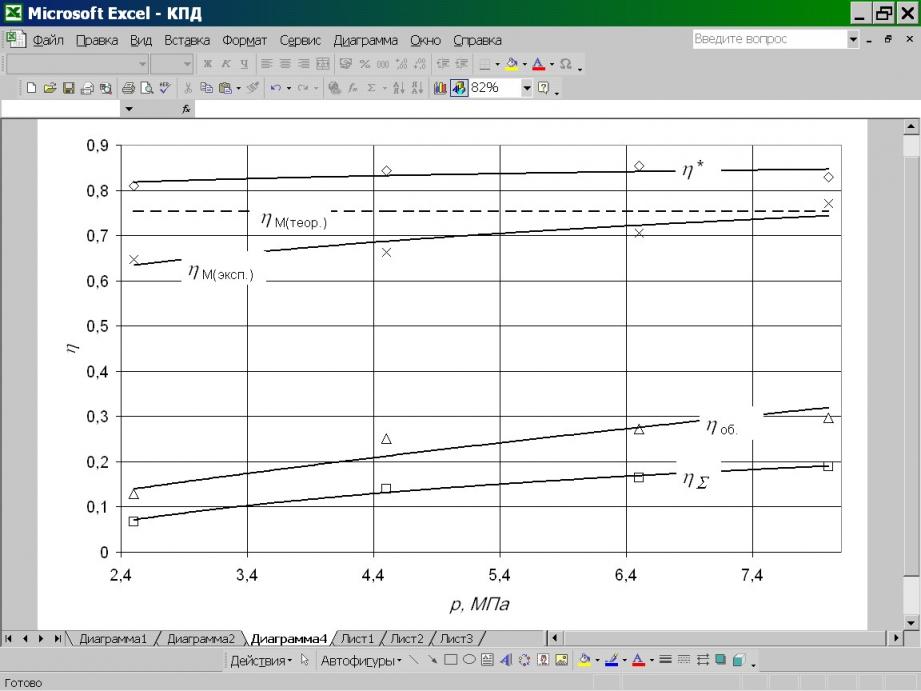

В шестой главе приводятся результаты экспериментального исследования и анализ данных, полученных при испытаниях ПГД и редукторов, оснащенных механическим волнообразователем.

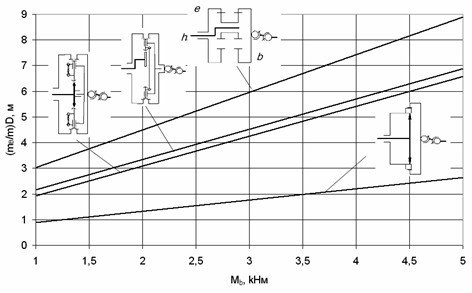

Для проведения испытаний были изготовлены изделия с плунжерной передачей: ПГД (рис. 28) и ПВР (рис. 29), расчетные технико-эксплуатационные характеристики которых представлены в таблице 3.

Изделия прошли исследовательские испытания с целью:

- определения коэффициента полезного действия и максимального крутящего момента на выходном валу ПГД;

- определения зависимости крутящего момента на выходном валу от давления рабочего тела в магистрали высокого и низкого давления;

- выявления износа и дефектов конструкции, определения долговечности и изучения работы плунжерной передачи в режиме, приближенном к условиям эксплуатации;

- определения передаточного отношения между валом золотника-распределителя и выходным валом ПГД;

- определения коэффициента перекрытия плунжерной передачи.

В реализации программы экспериментальных исследований использовались, главным образом, одно- и двухфакторные эксперименты и соответствующие им методики регрессионного и корреляционного анализа, для проведения которых использовались специализированные компьютерные программы.

Снятие статических характеристик ПГД подтвердило правильность результатов и выводов теоретических исследований по кинематическому и силовому взаимодействию.

Отличие между передаточными отношениями, в зависимости от угла поворота золотника, определенными теоретически и экспериментально, составляет (10-15)%.

Разработана и реализована методика определения фактического коэффициента перекрытия плунжерной передачи ПГД контактным способом. Для этого в специально профрезерованном пазу плунжера размещался катод из мягкого сплава, а зубчатое колесо использовалось в качестве анода. При контакте профиля плунжера с зубом колеса электрическая цепь замыкалась, и напряжение подавалось на вход АЦП. По полученному количеству записей в файл при известном количестве оборотов вала золотника коэффициент перекрытия (при k2=2) определяется из зависимости (рис. 30, а)

![]() при

при ![]() , (37)

, (37)

где ![]() и

и ![]() - количество записей в файл данных, произведенных за время контакта плунжера и колеса, и количество записей соответствующее одному обороту золотника.

- количество записей в файл данных, произведенных за время контакта плунжера и колеса, и количество записей соответствующее одному обороту золотника.

Экспериментальное определение коэффициента перекрытия плунжерной передачи ПГД-2 показало (рис. 30, б), что расхождение результатов теоретических и опытных исследований при ![]() не превышает 20%.

не превышает 20%.

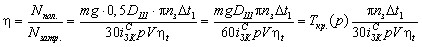

Общий КПД ПГД определялся из зависимости

, (38)

, (38)

где Ткр.(р) – экспериментально определенная величина крутящего момента на выходном валу двигателя при известном давлении в магистрали р; V/t1 – объемный расход рабочего тела, определяемый экспериментально; t – КПД направляющего блока, который используется в конструкции нагружающего устройства.

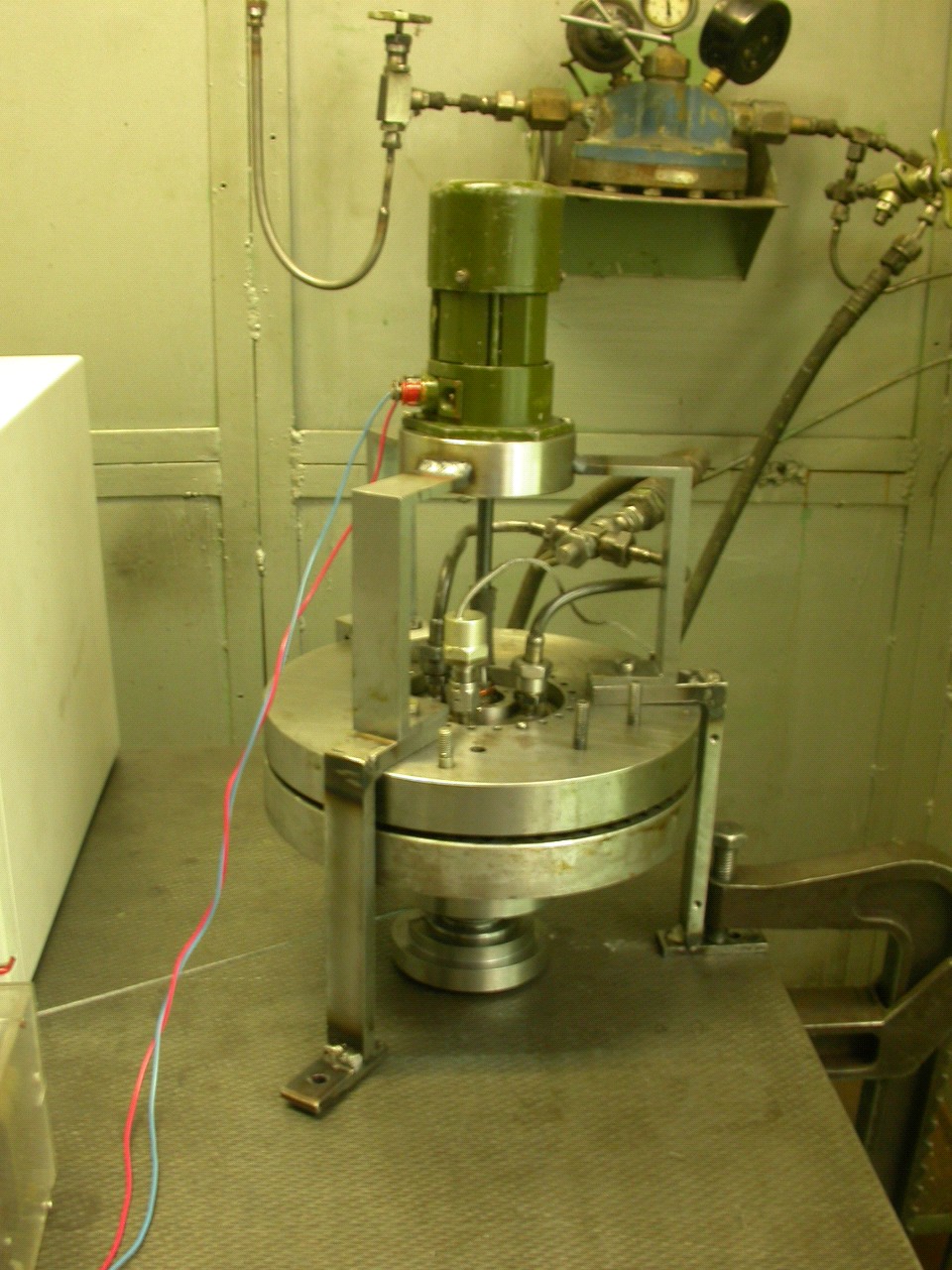

Полученные результаты экспериментального определения Ткр. (р) и (р) представлены на рис. 31. Расхождение опытных данных с результатами теоретических исследований при этом составляет не более 27,6%.

Для определения механического КПД экспериментально определялись * и об. Для определения *, с помощью установленного в один из каналов подвода рабочего тела датчика давления, определялись р и рост. (рис. 32) и по их значению *=1-(рост./р). Объемный КПД определялся из отношения объемных расходов рабочего тела на выхлопе и в коллекторе подачи с помощью выражения:

![]() , (39)

, (39)

где ![]() - плотности воздуха в магистрали подачи и выхлопа,

- плотности воздуха в магистрали подачи и выхлопа, ![]() - показания расходомеров установленных в магистрали подачи и выхлопа рабочего тела.

- показания расходомеров установленных в магистрали подачи и выхлопа рабочего тела.

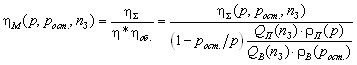

Тогда КПД плунжерной передачи ПГД определяется из зависимости:

. (40)

. (40)

Для определения КПД передачи были выбраны четыре режима с р=8,0 МПа, nЗ=325 об/мин, р=6,5 МПа, nЗ=300 об/мин, р=4,5 МПа, nЗ=385 об/мин и р=2,5 МПа, nЗ=265 об/мин.

Результаты обработки экспериментальных данных с помощью (40) и результаты теоретического определения КПД представлены графически на рис. 33.

Анализ полученных результатов показывает, что среднее расхождение между данными теоретических и экспериментальных исследований составляет 8,6%, что говорит об их хорошей сходимости.

Кроме того, анализ результатов (рис. 33) показывает, что с увеличе

нием давления в магистрали значение механического КПД ПГД увеличивается до достижения номинального режима работы, что связано с приближением действительного закона деформирования гибкого элемента к расчетному.

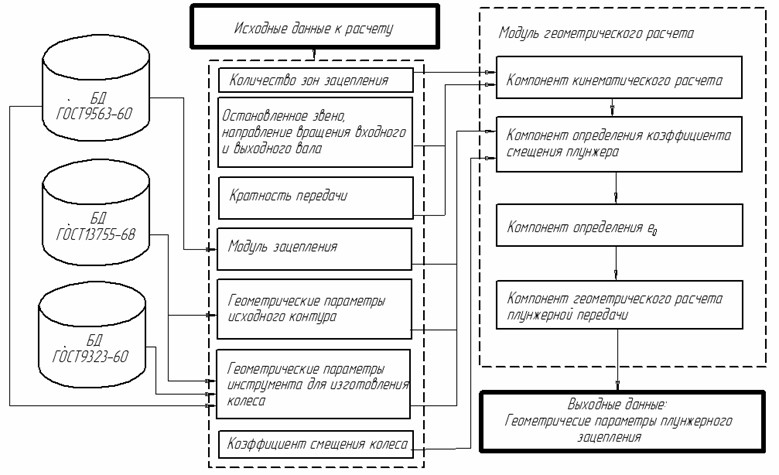

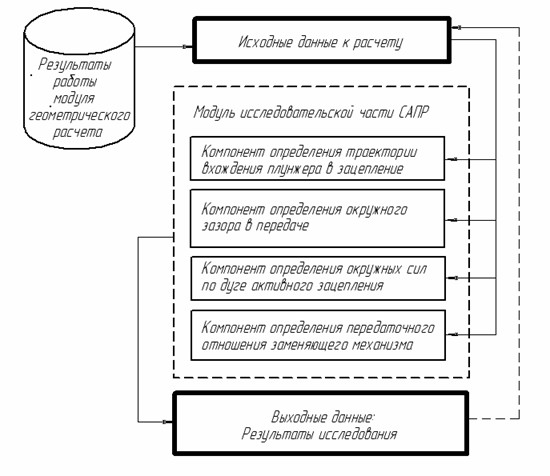

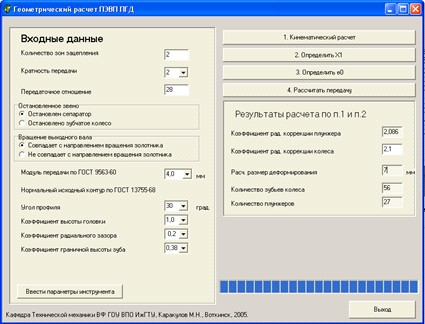

В седьмой главе описываются практические результаты работы. Рассматриваются особенности конструкции разработанных и изготовленных изделий с плунжерной передачей, приводятся примеры их внедрения в промышленности. Дается описание САПР плунжерных передач и плунжерных газогидравлических двигателей. Так, для автоматизации процесса проектирования плунжерных передач создана САПР, объединяющая несколько модулей:

- модуль геометрического расчета эвольвентной плунжерной передачи;

- модуль исследования качественных характеристик передачи,

- модуль проектирования плунжерных газогидравлических двигателей.

В свою очередь каждый модуль представлен совокупностью компонентов, взаимодействующих друг с другом на всем протяжении работы программы.

Все разработанные приложения объединяются в одну систему автоматизированного проектирования и имеют возможность обмена расчетными данными в виде текстовых файлов, содержащих результаты расчетов соответствующих этапов (модулей).

Структура САПР определяется структурой процесса проектирования плунжерных передач, предложенной в рамках данной работы.

В качестве лингвистического обеспечения САПР применяется язык объектно-ориентированного программирования Borland Delphi 7.0.

Функциональные схемы работы модулей САПР представлены на рис. 34 и 35.

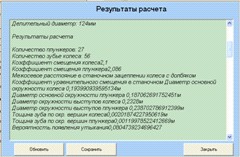

На рис. 36 и 37 приведены примеры диалоговых окон программных приложений САПР.

Заключение

В ходе выполнения исследований, направленных на решение проблемы проектирования и разработки плунжерных передач, получены следующие основные результаты:

- Разработана структура процесса проектирования плунжерных передач, позволяющая повысить производительность и качество проектирования, которая включает в себя: декомпозицию процесса проектирования на этапы; снижение размерности множества варьируемых параметров путем введения отношений функциональной зависимости; итерационный подход к проектированию.

- Предложенная классификация плунжерных передач, определяющая их место среди аналогов, содержит признаки (способ кинематического замыкания в паре плунжер-волнообразователь, расположение плунжеров по отношению к оси ведущего звена, тип волнообразователя), использование которых позволяет решить задачу синтеза новых разновидностей плунжерных передач, в том числе с новыми не только структурными, но и функциональными свойствами. Две из синтезированных на основе указанных признаков плунжерных передач защищены патентами на изобретение РФ.

- Получены математические модели зацеплений плунжерных передач с различной геометрией контактирующих поверхностей, позволяющие проводить геометрический синтез как точного, так и приближенного плунжерного зацепления. На базе указанных моделей разработана методика геометрического расчета плунжерного зацепления, которая включает в себя определение основных геометрических параметров передачи, основных геометро-кинематических и силовых характеристик контакта зубьев.

- Выполнены исследования геометрии и кинематики плунжерного зацепления, на основании которых установлено влияние геометрических параметров передачи на характер контакта, на кинематические и качественные характеристики зацепления, на опасность возникновения и величину интерференции.

- Разработаны методы кинетостатического анализа плунжерных передач с механическим и газомеханическим волнообразователями, позволяющие определить характер силового взаимодействия элементов передачи и влияние на него геометрических параметров зацепления.

- Получены расчетные зависимости, позволяющие оценить нагруженность плунжерного зацепления в условиях однопарного и многопарного контакта. Разработаны алгоритмы анализа нагруженного зацепления с применением метода конечных элементов, позволяющие найти пути снижения нагруженности контакта. Предложены методы количественной оценки опасности заедания и методы её уменьшения путем модернизации геометрии передачи. В частности, увеличение диаметра вершин зубьев колеса с внутренним зацеплением на 12-15% позволяет в 5,7 раза уменьшить величину коэффициента удельного скольжения при входе плунжера в зацепление и соответственно в 1,3 раза снизить вероятность появления заедания.

- В результате проведенного комплекса экспериментальных исследований установлено: (а) КПД плунжерной передачи с газомеханическим волнообразователем увеличивается с увеличением давления в магистрали и достигает расчетного значения при его номинальной величине; (б) коэффициент перекрытия уменьшается с ростом частоты вращения вала золотника-распределителя, что позволяет выделить область наиболее эффективного использования механизмов этого вида.

- В ходе проведения численных и экспериментальных исследований установлено: (а) основным критерием, регламентирующим нагрузочную способность передачи является заедание; (б) в связи с неблагоприятной (с точки зрения скольжения) характеристикой контакта исследуемые передачи рекомендуется применять в тихоходных приводах; (в) КПД передачи, оснащенной механическим волнообразователем в значительной мере зависит от коэффициента трения в паре плунжер-волнообразователь; (г) установлено, что абсолютная кинематическая погрешность плунжерной передачи сопоставима с регламентированной кинематической точностью зубчатых цилиндрических колес по накопленной кинематической погрешности шага с аналогичным делительным диаметром и по ГОСТ 1643-81 соответствует уровню 10 степени по нормам кинематической точности.

- Создан комплекс прикладных программ, объединенных в систему автоматизированного проектирования и исследования плунжерных передач. Применение системы позволяет значительно сократить трудоемкость проектирования исследуемых передач на фоне улучшения их качественных характеристик за счет увеличения количества вариантов исполнения привода, которые подвергаются анализу.

- На основе плунжерных передач разработаны и внедрены рациональные конструкции приводов различного назначения и технологическая оснастка для их изготовления, защищенные патентами РФ на изобретение. Результатами внедрения являются: опытно-промышленный образец ПГД-1, примененный в качестве исполнительного механизма стенда испытания газонефтепроводной арматуры ФГУП ”Воткинский завод” (г. Воткинск); плунжерный редуктор ПВР-2, нашедший применение в модернизированном стенде испытания двигателей внутреннего сгорания ООО “Уралреммаш” (г. Ижевск); технические предложения и рекомендации по эксплуатации плунжерных передач в составе приводов общемашиностроительного применения, использующиеся в проектно-конструкторской деятельности ООО ”Завод нефтегазового оборудования “Техновек”” (г. Воткинск); разработанные методики проектирования и оценки качественных показателей плунжерных передач, преподаваемые в учебном процессе в ГОУ ВПО “Ижевский государственный технический университет” (г. Ижевск).

Содержание диссертации изложено в следующих основных работах:

- издания, рекомендованные ВАК РФ:

- Каракулов М.Н. Особенности конструкции и области эффективного использования плунжерных передач // Вестник машиностроения. 2008.№10. - С.13-16.

- Каракулов М.Н. Исследование зацепления плунжерной передачи // Вестник машиностроения, 2008.№11. - С.12-14.

- Каракулов М.Н. Синтез точного плунжерного зацепления // Проблемы машиностроения и надежности машин. Машиноведение, РАН. 2009. №2. - С. 10-12.

- Каракулов М.Н., Е.В. Каракулова Анализ кинематики плунжерного зацепления // Вестник ИжГТУ. 2009. №1. - С.27-30.

- Каракулов М.Н. Геометро-кинематическое исследование плунжерной передачи с круговым профилем плунжера // Вестник ИжГТУ. 2009. №1. - С.15-17.

- Каракулов М.Н. Синтез точного зацепления плунжерной передачи // Вестник машиностроения. 2009. №4. - С.28-29.

- Каракулов М.Н., Е.В. Каракулова Модификация геометрии плунжерного зацепления по условию снижения интенсивности заедания // Вестник машиностроения. 2009. №11. – С. 7-9.

- Каракулов М.Н., Мельников А.С. Результаты предварительных испытаний редуктора с плунжерной передачей // Вестник ИжГТУ. 2010. №1(45). – С.17-19.

- Поносова К.С., Каракулов М.Н. Расчет геометрии волнового зубчатого зацепления, работоспособного при высоких температурах // Вестник машиностроения. 2010. №3. – С. 3-5.

-патенты на изобретение РФ:

- Попков Е.Ф., Попков И.Ф., Каракулов М.Н., Туранин Ю.В. Плунжерный газогидравлический двигатель. - RU2278979 от 22.11.2004.

- Каракулов М.Н., Попков И.Ф., Каракулова Е.В., Попков Е.Ф. Плунжерный планетарный газогидродвигатель. - RU2330161 от 9.03.2007.

- Каракулов М.Н., Попков И.Ф., Каракулова Е.В., Попков Е.Ф. Плунжерный газогидродвигатель. - RU2330196 от 9.03.2007.

- Каракулов М.Н., Попков И.Ф., Каракулова Е.В., Поносова К.С. Способ профилирования элементов плунжерного эвольвентного зацепления. - RU2334601 от 9.03.2007.

- Каракулов М.Н., Попков И.Ф., Каракулова Е.В., Поносова К.С. Волновой газогидродвигатель. - RU2340813 от 16.04.2007.

- Каракулов М.Н., Каракулова Е.В. Плунжерный редуктор. - RU2370692 от 30.05.2008.

- опубликованные в других изданиях:

- Попков Е.Ф., Каракулов М.Н., Ефимова М.М. Проектирование волновых плунжерных передач: монография. - Екатеринбург-Ижевск: Издательство ИЭ УрО РАН, 2007. – 140 с.

- Karakulov M. N. Features of design of plunger transmission // Annals of 2008 & Proceedings of the 19th International DAAAM symposium: "Intelligent Manufacturing & Automation”. - Vol. 19, No.1. – Wien:DAAAM International Vienna, Trnava, Slovak Republic, 2008. - pp. 697-699.

- Каракулов М.Н. Синтез и формулировка критериев оптимизации плунжерного зацепления // в сб. докладов НТК с международным участием “Теория и практика зубчатых передач и редукторостроения” /под. ред. д.т.н., проф. В.И. Гольдфарба. - Ижевск: ИжГТУ, 2008. - С. 144-147.

- Каракулов М.Н., Каракулова Е.В. Геометрический синтез плунжерного зацепления // Наука Удмуртии. 2008. №7 (26). - С.67-71

- Каракулов М.Н. Классификация зубчато-кулачковых механизмов и место среди них плунжерных передач // в сб. докладов НТК с международным участием “Теория и практика зубчатых передач и редукторостроения” /под. ред. д.т.н., проф. В.И. Гольдфарба. - Ижевск: ИжГТУ, 2008. - С. 174-177.

- Каракулов М.Н., Каракулова Е.В. Пути увеличения эффективности применения зубчато-кулачковых передач // Мат-лы IХ Окр. конф. молодых ученых “Наука и инновации XXI века” (г. Сургут). – Т.2. - 27–28 ноября 2008 г. - С. 52-53.

- Каракулов М.Н. Пути уменьшения скольжения в зацеплении плунжерной передачи // в сб. докладов IV Международной НТК: “Проблемы исследования и проектирования машин”. - Пенза: Приволжский дом знаний, 2008. - С. 63-65.

- Karakulov M.N. Geometrical synthesis of a plunger engagement // Proceedings of Japan Society of Mechanical Engineers (JSME) International Conference on Motion and Power Transmissions (MPT2009-Sendai). - No. 09-203, Matsushima, Japan, 2009. - pp. 98-103.

- Каракулов М.Н., Е.В. Каракулова Опыт использования плунжерных передач с газомеханическим волнообразователем в приводах трубопроводной арматуры // Химическая техника. Межотраслевой журнал для главных специалистов предприятий. №10. 2009. - С. 27-29.

- Каракулов М.Н. Приводы трубопроводной арматуры на базе плунжерной передачи с газомеханическим волнообразователем // Арматуростроение. 2009. №6(63). – С. 46-48.

Подписано в печать 20.06.2010. Формат 60х84/16.

Бумага офсетная. Усл.печ.л 2,0

Тираж 100 экз. Заказ №_____

Отпечатано в ИжГТУ