Влияние деформирования срезаемого слоя на нагружение и работоспособность инструмента при точении на станках с чпу

На правах рукописи

ПУТИЛОВА Ульяна Сергеевна

ВЛИЯНИЕ ДЕФОРМИРОВАНИЯ СРЕЗАЕМОГО СЛОЯ НА НАГРУЖЕНИЕ И РАБОТОСПОСОБНОСТЬ ИНСТРУМЕНТА ПРИ ТОЧЕНИИ НА СТАНКАХ С ЧПУ

Специальность 05.03.01 - Технологии и оборудование

механической и физико-технической обработки

А В Т О Р Е Ф Е Р А Т

диссертации на соискание ученой

степени кандидата технических наук

Тюмень - 2009

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования «Тюменский государственный нефтегазовый университет» (ТюмГНГУ)

| Научный руководитель | - кандидат технических наук, доцент Ю.И. НЕКРАСОВ | |

| Официальные оппоненты | - доктор технических наук, профессор А.П. Моргунов - кандидат технических наук, доцент А.А. Ласуков | |

| Ведущая организация | ОАО «Тюменские моторостроители» | |

Защита состоится 09.06.2009 г. в 1700 на заседании диссертационного совета Д 212.273.09 при ГОУ ВПО «Тюменский государственный нефтегазовый университет» по адресу: 625000, г. Тюмень, ул. Володарского, 38, зал имени А.Н. Косухина.

С диссертацией можно ознакомиться в библиотеке ГОУ ВПО «ТюмГНГУ».

Отзывы на автореферат в двух экземплярах, заверенные гербовой печатью организации, просим отправлять по адресу диссертационного совета.

Факс: (3452) 25-10-94

Автореферат разослан «___» мая 2009 г.

| Ученый секретарь диссертационного совета доктор технических наук, профессор | Ю.Г. СЫСОЕВ |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. В процессе точения жаропрочных сталей и сплавов на станках с числовым программным управлением (ЧПУ) при переходе от образования сливной стружки к образованию суставчатой стружки с увеличением контактных напряжений и температур преимущественным видом отказов твердосплавного инструмента из-за накопления повреждений становится разрушение режущих лезвий в виде выкрашиваний, микро- и макросколов, что приводит к повышенным инструментальным расходам, к существенному увеличению трудоемкости обработки, а также к потерям по браку и простоям дорогостоящего автоматизированного технологического оборудования. При этом оценка повреждений режущих лезвий затруднена отсутствием устройств и методов измерения системы геометрических параметров, необходимых при определении интенсивности и энергии разрушения лезвий твердосплавного инструмента. Эффективность обработки жаропрочных сталей и сплавов на станках с ЧПУ в этих условиях обеспечивается прежде всего рациональным нагружением инструмента контактными нагрузкам, которое в свою очередь обуславливает использование управления процессами резания. Точение жаропрочных сталей и сплавов в условиях нестационарного резания связано, таким образом, с необходимостью разработки моделей и алгоритмов диагностики деформационных процессов и управления режимами резания с оперативным вводом соответствующих коррекций, реализация которых принципиально может быть обеспечена с использованием станков, оснащенных системами ЧПУ класса PCNC.

Цель работы. Повышение эффективности использования режущего инструмента на основе диагностики деформационных процессов в зоне резания и управления обработкой при точении жаропрочных сталей и сплавов на станках с ЧПУ.

На основании изложенного выше при выполнении диссертационной работы необходимо решить следующие задачи исследования:

1. Разработать систему измерений и регистрации параметров, а также модель разрушений лезвий режущего инструмента.

2. Исследовать процессы и взаимосвязь деформирования срезаемого слоя с нагружением инструмента системой силовых и температурных контактных нагрузок при изменении входных параметров процесса резания.

3. С использованием данных о величинах контактных нагрузок установить распределение напряжений, деформаций и температур в режущем клине твердосплавного инструмента. С учетом изменения параметров нагружения режущего лезвия в процессе нестационарного резания при точении жаропрочных сталей и сплавов на станках с ЧПУ дать оценку его работоспособности.

4. Установить схемы рационального силового и температурного нагружения элементов конструкций сборного инструмента и разработать инструмент повышенной работоспособности применительно к условиям нестационарного резания жаропрочных сталей и сплавов на станках с программным управлением.

5. Разработать систему определения параметров деформирования срезаемого слоя, модель и программное обеспечение диагностики процесса нестационарного резания, а также рациональные алгоритмы управления режимами резания с оперативным вводом коррекций при точении жаропрочных сталей и сплавов на станках, оснащенных системами ЧПУ класса PCNC.

Методы исследования. При выполнении работы использованы основные положения, методология и методы технологии машиностроения, теории резания и теории автоматического управления, теории конечных пластических деформаций, теории прочности, фрактографии и механики разрушений, вычислительной математики, компьютерного моделирования и программирования, математической обработки результатов экспериментов.

Научная новизна.

1. Установлено, что при точении жаропрочных сталей и сплавов с переходом от образования сливной к образованию суставчатой стружки изменяется характер повреждений и преобладающим видом отказов твердосплавного инструмента вместо изнашивания становятся микро- и макровыкрашивания, проявляющиеся в виде множественных усталостных и смешанных разрушений режущих лезвий. С использованием разработанной установки и метода лазерного сканирования в результате проведенных исследований получена модель формирования повреждений режущих лезвий и геометрических параметров – площади и объема повреждений, что позволяет определять интенсивность и энергию разрушений лезвийного твердосплавного инструмента в процессе точения жаропрочных сталей и сплавов.

2. С использованием положений теории конечных пластических деформаций научно обоснована, выдвинута и подтверждена результатами экспериментальных исследований гипотеза об условиях перехода от образования сливной к образованию суставчатой стружки при достижении конечных пластических деформаций удлинения в направлении формирующейся при резании жаропрочных сталей и сплавов текстуры стружки. Предложены математические модели и установлены параметры деформирования обрабатываемого материала в зоне резания, характеризующие условия этого перехода. Разработаны алгоритмы определения геометрических параметров формирующихся при этом элементов суставчатой стружки.

3. Создана кинематическая модель формирования суставчатой и элементной стружки при точении жаропрочных сталей и сплавов, что позволило схематизировать распределение напряжений, а также получить зависимости и соотношения величин параметров контактного взаимодействия в зоне резания и на рабочих поверхностях лезвий твердосплавного инструмента при его циклическом нагружении в процессе формировании элементов суставчатой стружки.

4. Разработана модель и алгоритмы расчета напряжений в зоне резания и на лезвии режущего инструмента, позволяющие определять распределение контактных нагрузок на лезвии инструмента по данным о деформациях срезаемого слоя при точении. Результатами экспериментальных исследований подтверждено положение о том, что параметром, однозначно характеризующим величину и сочетание контактных нагрузок при точении, является кинематический относительный сдвиг, определяемый при резании через кинематическую усадку стружки.

5. Установлено, что при оценке прочности инструмента напряженное состояние режущего лезвия при точении жаропрочных сталей и сплавов в различных фазах формирования элементов суставчатой стружки описывается асимметричными циклами сложной системы напряжений. При этом работоспособность инструмента определяется кумулятивной функцией накопления повреждений Пальмгрена-Майнера, являющейся одновременно энергетической и вероятностной характеристикой прочности, а также удельным объемом и удельной работой разрушения лезвий твердосплавного инструмента.

6. Разработана модель и программно-аппаратное обеспечение, а также система диагностики и управления процессом резания на станках, оснащенных системами ЧПУ класса PCNC, обеспечивающие при деформировании срезаемого слоя с образованием суставчатой и элементной стружки стабилизацию силовых и температурных контактных нагрузок в процессе циклического нагружения режущего лезвия (в режиме i кин = const), что позволяет повысить работоспособность режущего инструмента при точении жаропрочных сталей и сплавов.

Практическая ценность работы заключается в следующем:

- разработаны методы и устройства для определения геометрических параметров повреждения лезвий режущего инструмента при его разрушениях, позволяющие прогнозировать интенсивность разрушений режущего инструмента при точении жаропрочных сталей и сплавов на станках с ЧПУ;

- реализована система оперативного измерения кинематической усадки стружки в процессе нестационарного резания, позволяющая использовать данные диагностики для стабилизации контактных напряжений и температуры на рабочих поверхностях лезвия инструмента при точении жаропрочных сталей и сплавов на станках с ЧПУ;

- созданы конструкции сборного режущего инструмента, обеспечивающие повышение его работоспособности за счет рационального силового и температурного нагружения сменных режущих пластин (СРП);

- предложен программно-аппаратный комплекс диагностики и управления процессами деформирования срезаемого слоя при нестационарном резании, а также интерфейс оператора, включающий программные продукты для диагностики и ввода оперативных коррекций в режимы резания при точении жаропрочных сталей и сплавов на станках, оснащенных системами ЧПУ класса PCNC.

Апробация работы. Основные результаты работы докладывались в период с 2005 по 2009 г.г. на: международной научно-технической конференции «Нефть и газ Западной Сибири», г. Тюмень, 2005; Региональной научно - практической конференции «Новые технологии - нефтегазовому региону», г. Тюмень, 2005; международной научно-технической конференции «Повышение качества продукции и эффективности производства», г. Курган, 2006; Международном форуме «Актуальные проблемы современной науки», г. Самара, 2006; Всероссийской научной конференции молодых ученых «Наука. Технологии. Инновации», г. Новосибирск, 2006; Региональной научно - практической конференции «Новые технологии - нефтегазовому региону», г. Тюмень, 2006; Всероссийской научно - практической конференции «Инновационные технологии и экономика в машиностроении», г. Юрга, 2007; Международной научно - практической конференции «Новые материалы, неразрушающий контроль и наукоемкие технологии в машиностроении», г. Тюмень, 2008.

Исследования проводились при поддержке гранта Губернатора Тюменской области. Выполнение научных разработок отмечено в 2006 г. Дипломом победителя регионального конкурса научных работ по машиностроению.

Реализация результатов работы. Результаты исследований внедрены на предприятиях Тюменской области, а именно: ОАО «Тюменские авиадвигатели», ОАО «ГРОМ», а также ООО «Сибинструментсервис». При изготовлении деталей авиадвигателей и нефтегазового оборудования реализовано переоснащение токарных станков доработанными системами ЧПУ класса PCNC и диагностическими модулями. Диагностика ТС и оперативный ввод коррекций по режимам резания реализованы с использованием специализированного программно-аппаратного комплекса. При точении жаропрочных сталей и сплавов используются разработанные конструкции сборного инструмента и оперативное управление точением на станках с ЧПУ, что обеспечило наибольшую для конкретных условий эффективность обработки. Результаты исследований используются в учебном процессе ТюмГНГУ, а также в курсовом и дипломном проектировании на выпускающих кафедрах машиностроительного профиля.

Авторские разработки защищены патентами на изобретения: № 2309818, № 2311990, а также свидетельствами об официальной регистрации программ для ЭВМ: № 2007613348, № 2008610386, № 2008610388.

Публикации. Основное содержание диссертации опубликовано с 2005 по 2009 г. в 17 печатных работах. В том числе 3 работы опубликованы в изданиях, рекомендованных перечнем ВАК.

Структура и объем работы. Диссертационная работа состоит из введения, пяти глав, общих выводов и приложений. Работа изложена на 148 страницах машинописного текста, содержит 27 рисунков, 12 таблиц, список литературы из 132 наименований.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, сформулирована цель, представлены научная новизна исследования, практическая ценность и значимость диссертационной работы.

В первой главе рассмотрено современное состояние вопроса о деформирования срезаемого слоя, контактных нагрузках, напряженно-деформированном состоянии, прочности и работоспособности инструмента, а также состояние управления процессами обработки при точении на станках с ЧПУ и обеспечения рациональных режимов эксплуатации инструмента.

Развитию области знаний применительно к вопросам обработки на станках с ЧПУ, рационального нагружения инструмента и деформирования срезаемого слоя, а также повышению эффективности использования режущего инструмента посвящены работы отечественных и зарубежных исследователей: А.М. Розенберга, А.Н. Ерёмина, Н.Н. Зорева, А.И. Промптова, Ю.А. Розенберга, Л.А. Хворостухина, М.Ф. Полетики, М.Х. Утешева, Г.Л. Куфарева и др. Анализ литературных данных показывает, что к настоящему времени установлены основные закономерности деформационных процессов в зоне резания и формирования контактных нагрузок на рабочих поверхностях инструмента, в основном, применительно к условиям образования сливной стружки. Исходя, чаще всего, из ряда допущений установлено также предполагаемое распределение напряжений, деформаций и температур в режущей части инструмента, преимущественно в условиях его стационарного нагружения. Точение жаропрочных сталей и сплавов в условиях нестационарного резания связано, таким образом, с необходимостью разработки моделей и алгоритмов диагностики деформационных процессов и управления режимами резания с оперативным вводом соответствующих коррекций, реализация которых принципиально может быть обеспечена с использованием систем ЧПУ класса PCNC. В связи с вышеизложенным и с учетом поставленной цели сформулированы соответствующие задачи исследований.

Во второй главе рассмотрено и с использованием разработанных методов и устройств реализовано определение параметров повреждений лезвий твердосплавного режущего инструмента при изменении контактных нагрузок в процессе точения жаропрочных сталей и сплавов.

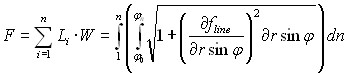

Проведенный с использованием методов фрактографии анализ повреждений лезвий режущего инструмента показал, что при точении жаропрочных сталей и сплавов с образованием суставчатой и элементной стру-жек накопление повреждений твердосплавного инструмента характеризуются множественными усталостными и смешанными разрушениями лезвий и сложной геометрией их формирования. Для оценки интенсивности и энергии разрушений, определяемых параметрами объема и площади поверхности, образующейся при сложных множественных разрушениях лезвий, разработаны способ и система лазерного сканирования лезвий по методу наклонных «световых сечений».

Экспериментальная сканирующая установка (см. рис. 1 а) снабжена системой ЧПУ класса PCNC и шаговыми приводами линейных и круговых подач 5-координатного устройства линейных и угловых перемещений при сканировании режущего элемента инструмента. Это обеспечивает возможность синхронизации перемещений с цифровой видеозаписью профилограмм лазерных световых сечений лезвий инструмента, разрушения которых представлены на рисунках 1б -1д.

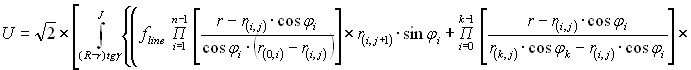

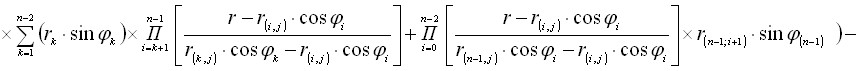

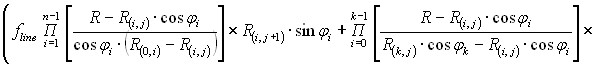

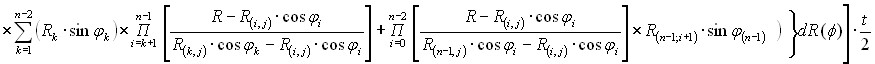

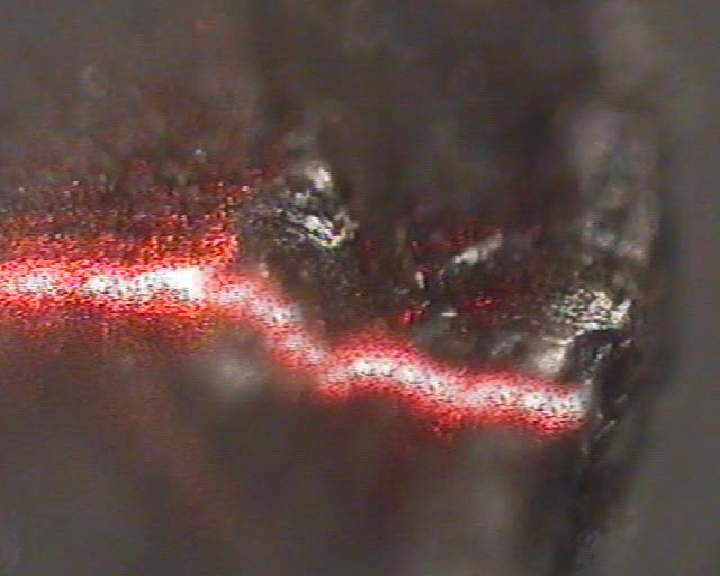

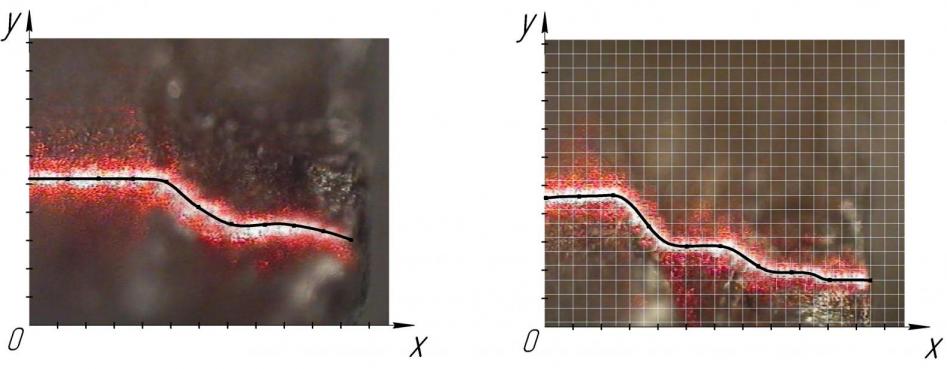

Полученные при этом видеофрагменты лазерных световых сечений (см. рис. 2 а и 2 б), после предварительной обработки с использованием средств компьютерной графики (см. рис. 2 в) в виде профилограмм подвергаются «оцифровке». В результате полученные модели объема U и площади F повреждений режущих лезвий в программной среде MathCad аппрокcимируются интерполяционными полиномами Лагранжа, которые строятся по данным лазерной диагностики и представляются в виде:

(1)

(1)

, (2)

, (2)

| где U – объём разрушения; F – площадь поверхности разрушения; fline (r, |

а а |  б б |  в в |  г г |

Рис. 2. Лазерные световые сечения и профилограммы

разрушений лезвий режущего инструмента

С учетом параметров нагружения лезвий силовыми и температурными контактными нагрузками, а также объема срезанного слоя при точении жаропрочных сталей и сплавов, использование моделей (1, 2) позволяет определять интенсивность и энергию разрушения лезвий твердосплавного режущего инструмента.

В третьей главе рассмотрено современное состояние вопроса о деформировании срезаемого слоя при точении жаропрочных сталей и сплавов с позиции положений теории конечных пластических деформаций, разработанной А. Надаи и получившей развитие в исследованиях В.Г. Осипова.

В соответствии с положениями теории, относительные удлинения епр при достижении конечных (предельных) пластических деформаций обрабатываемого материала в процессе превращения срезаемого слоя в стружку определяются величиной епр = /2, где - относительный сдвиг при резании. Достижение конечных пластических деформаций при резании определяют, чаще всего, как «провал пластичности» обрабатываемого материала при известных температурно-скоростных условиях резания (т.е. V = V0). Таким образом, конечные (предельные) пластические деформации, определяемые относительным удлинением епр в направлении формирующейся текстуры стружки, функционально связаны с относительным сдвигом кин при резании.

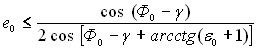

Анализ величин фактического относительного удлинения eрез обрабатываемого материала в направлении формирующейся текстуры стружки при изменении угла сдвига Ф, угла наклона текстуры, относительного сдвига и усадки стружки в процессе точения жаропрочных сталей и сплавов показал, что условие перехода от формирования сливной к формированию суставчатой стружки определяется как епр = ерез = /2 = е0. При этом условие перехода и соответствующие ему параметры деформирования срезаемого слоя (обозначенные ниже индексом «0») представляются зависимостями вида:

;(3) 0 = ctgФо + tg(Фо - ); (4)

;(3) 0 = ctgФо + tg(Фо - ); (4)

0 =arcctg( 1+0 ); (5) ![]() ; (6)

; (6) ![]() , (7)

, (7)

где: е0 - конечная пластическая деформация удлинения при переходе от сливной к суставчатой стружке; 0 - усадка стружки; 0 - относительный сдвиг; Фо – угол сдвига; 0 – угол наклона текстуры; - передний угол инструмента.

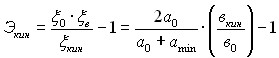

С увеличением скорости резания в диапазоне V > V0, кин< о, кин < о относительное удлинение епр деформируемого при резании материала в направлении текстуры становится недостаточным для образования сливной стружки (т.е. епр< ео), что приводит к формированию «спинки» элемента суставчатой стружки. Как показали результаты экспериментальных исследований при точении жаропрочных сталей и сплавов угол сдвига Ф0 в диапазоне кин< о стабилизируется и соответствует конечной пластической деформации сливной стружки. Профессор Ю.А. Розенберг отмечает, что относительный сдвиг кин и усадка кин стружки при переходе от образования сливной к образованию суставчатой стружки принимают кинематический характер. Схема формирования суставчатой стружки, представленная на рис. 3, иллюстрирует изменение параметров, характеризующих геометрию элементов суставчатой стружки. Анализ кинематики формирования суставчатой стружки с учетом подходов Ю.А. Розенберга, А.Н. Резникова, С.И. Тахмана позволил представить зависимости и соотношения параметров конечной пластической деформации при формировании элементов в следующем виде:

; (8)

; (8) ![]() ; (9)

; (9)

, (10)

, (10)

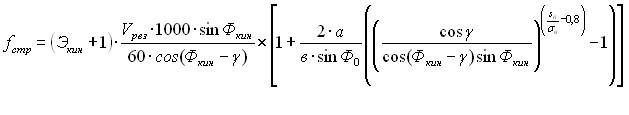

где: Экин – элементность стружки; Мкин – шаг элементов суставчатой стружки; кин – кинематическая усадка стружки; a0 – толщина суставчатой стружки; amin – минимальная толщина суставчатой стружки; aкин – кинематическая толщина суставчатой стружки; вкин /в0 – уширение стружки; Фкин – кинематический угол сдвига в зоне резания; fсдв – частота образования элементов стружки.

На основе использования результатов исследований П. Оксли, Г.Л. Куфарева, М.Г. Гольдшмидта, А.А. Виноградова, В.А. Говорухина и др. при выполнении работы проведены анализ и схематизация распределения напряжений в зоне резания и на передней поверхности инструмента. С использованием уравнений баланса сил и напряжений получены зависимости, характеризующие величины и соотношения параметров деформирования срезаемого слоя и его контактного взаимодействия с рабочими поверхностями лезвий режущего инструмента. Представленные выше модели деформационных процессов применительно к условиям формирования суставчатой стружки позволили установить с учетом распределения контактных напряжений соотношения максимальных и средних, нормальных и касательных напряжений на рабочих поверхностях лезвия инструмента при изменении параметров процесса резания.

В результате установлено и экспериментальными исследованиями подтверждено, что параметром, однозначно характеризующим величину и сочетание контактных напряжений и температур при точении жаропрочных сталей и сплавов является кинематический относительный сдвиг кин, определяемый при резании через кинематическую усадку стружки кин.

В четвертой главе рассмотрено состояние расчетов распределения напряжений в режущем лезвии инструмента и оценка работоспособности твердосплавного инструмента с использованием параметров, характеризующих накопление им повреждений при циклическом нагружении.

В результате установлены параметры сложной системы напряжений, изменяющихся под воздействием циклического нагружения с асимметрией и амплитудой, определяемой деформационными процессами в различных фазах формирования элементов суставчатой стружки. Установлено также, что в условиях образования суставчатой стружки лезвие режущего инструмента находится под воздействием асимметричных циклов нагружения, что обуславливает необходимость определения предельного состояния инструментального твердого сплава и удельной работы разрушения лезвий Ар по величине максимальных критериальных напряжений ![]() цикла нагружения и числу циклов нагружений N, соответствующему количеству сформированных за время резания элементов суставчатой стружки.

цикла нагружения и числу циклов нагружений N, соответствующему количеству сформированных за время резания элементов суставчатой стружки.

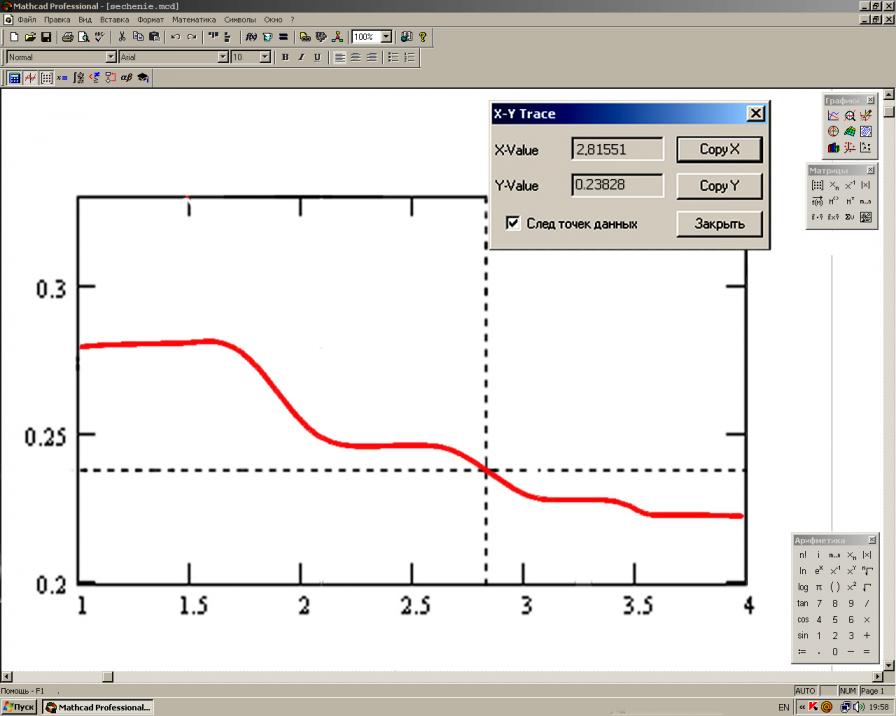

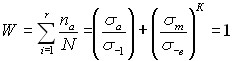

Показано, что удельная работа разрушения лезвия инструмента Ар, функционально связана с удельным объемом разрушений твердого сплава Uуд, который определяется по данным использованного при выполнении работы метода лазерного сканирования повреждений лезвий инструмента (см. главу 2) в процессе точения жаропрочных сталей и сплавов. Зависимости параметров W, Uуд и Ар от кинематического относительного сдвига кин и кинематической усадки стружки кин представлены на рис. 4. При усталостном разрушении лезвий режущего инструмента энергетической моделью предельного состояния инструментальных твердых сплавов является кумулятивная функция накопления повреждений Пальмгрена - Майнера - W, характеризующая предельную величину необратимо рассеянной в лезвии инструмента энергии, накопленной под воздействием циклического нагружения с определенной асимметрией и амплитудой напряжений в единице объема нагружаемого твердого сплава.

С учетом сформулированного А.А. Лебедевым критерия усталостной прочности, кумулятивная функция накопления повреждений представляется зависимостью:

, (11)

, (11)

где na – число активированных разрываемых связей; N – общее число связей;

a = ia+(1 - )1a; (12) m = im+(1 - )1m; (13) ![]() , (14)

, (14)

где: a – амплитудное значение эквивалентного напряжения цикла нагружения; m - среднее значение эквивалентного напряжения цикла нагружения ; ia – амплитудное значение эффективного напряжения цикла нагружения ; 1a - амплитудное значение главного 1 напряжения цикла нагружения; im – среднее значение эффективного напряжения цикла нагружения ; 1m – среднее значение главного 1 напряжения цикла нагружения ; в – предел прочности; -в - предел прочности на сжатие; -1 –предел прочности при симметричном цикле нагружения (предел усталости).

В результате проведенных исследований получена энергетическая модель разрушения лезвий твердосплавного режущего инструмента, установлены соотношения удельной работы резания Ар и удельного объема разрушений инструментального твердого сплава Uуд (отнесенного к объему срезанной стружки) при точении жаропрочных сталей и сплавов в режиме стабилизации контактных нагрузок (кин = const).

Показано, что работоспособность твердосплавного режущего инструмента, характеризуемая сочетанием параметров кумулятивной функции накопления повреждений W, удельного объема Uуд и удельной работы Ар разрушения лезвий твердосплавного инструмента при точении жаропрочных сталей и сплавов функционально связана со степенью деформаций срезаемого слоя, что обуславливает целесообразность прогнозирования ресурса инструмента и необходимость стабилизации кинематической усадки стружки в условиях изменения входных параметров процесса резания при точении на станках с ЧПУ.

В пятой главе рассмотрен вопрос о целесообразности, путях реализации и эффективности стабилизации контактных нагрузок при нестационарном резании путем обеспечения постоянства деформаций срезаемого слоя, т.е. усадки стружки. Разработана система оперативной диагностики деформаций срезаемого слоя, диагностические модули, алгоритмы, драйверы и программно-аппаратное обеспечение оперативного определения усадки стружки непосредственно в процессе резания. Предложены прошедшие экспериментальную проверку математические модели выходных параметров процесса резания – периода стойкости, температуры резания и усадки стружки, обеспечивающие возможность прогнозирования работоспособности инструмента при нестационарном резании.

С целью совершенствования конструкций сборного инструмента, оснащенного сменными режущими пластинами (СРП) при выполнении исследований, получены ИК – термограммы СРП, характеризующие распределение в них температур и температурных напряжений. Проведенный при этом анализ схем силового и температурного нагружения конструкций, а также деформирования СРП позволили разработать и запатентовать оригинальные конструкции сборного инструмента, обеспечивающие повышение работоспособности сборных резцов при точении жаропрочных сталей и сплавов.

На рис. 5 представлена разработанная система управления процессом деформирования срезаемого слоя при точении на станках, оснащенных системами ЧПУ класса PCNC, в которой в качестве диагностического устройства для определения деформаций срезаемого слоя используется беспроводная видеосенсорная система определения перемещений стружки Lстр при резании. Система, созданная на базе компьютерного манипулятора типа «optical mouse», обеспечивает в режиме реального времени регистрацию перемещений стружки при точении, что позволяет производить в PCNC сравнение Lстр с величиной фактического пути резания Lрез, определяемого в программном счетчике перемещений ОСРВ, алгоритм работы которого входит в состав программно-аппаратного обеспечения разработанной системы диагностики и управления обработкой на станках с ЧПУ. Разработанный программно-аппаратный комплекс позволяет реализовать также ввод коррекций режимов резания, обеспечивающий при стабилизации контактных нагрузок в режиме (кин=const) повышение работоспособности твердосплавного режущего инструмента из инструментальных твердых сплавов ВК8, ВК6М, Т15К6 при точении жаропрочных сталей и сплавов ХН56ВМТЮ-ВД, ХН77ТЮР, ХН35ВТЮ, Х12Н22ТЗМР, 12Х25Н16Г7АР на станках с системами ЧПУ класса PCNC.

Разработанные модели управления процессом резания в сочетании с рациональным нагружением инструмента в режиме стабилизации контактных нагрузок и деформаций срезаемого слоя обеспечивают повышение работоспособности инструмента по параметрам удельной работы разрушения лезвий и накопления повреждений, а также повышение эффективности использования режущего инструмента.

В результате создания системы диагностики и управления (СДУ), а также внедрения результатов диссертационной работы в производство показано, что наряду с повышением работоспособности режущего инструмента при точении высокопрочных труднообрабатываемых материалов производительность обработки увеличивается в 1,5 -2 раза, а трудоемкость обработки сложных фасонных деталей при обеспечении размерной точности обработки снижается на 32 - 45 %.

ОСНОВНЫЕ ВЫВОДЫ И РЕЗУЛЬТАТЫ РАБОТЫ

1. Установлено, что при точении жаропрочных сталей и сплавов со скоростями резания и периодом стойкости инструмента, соответствующим минимальной технологической себестоимости обработки на станках с ЧПУ с переходом от образования сливной к образованию суставчатой стружки изменяется характер повреждений лезвий твердосплавного режущего инструмента и преобладающим видом отказов вместо изнашивания становится накопление повреждений в виде множественных усталостных и смешанных разрушений лезвий. При оценке повреждений лезвийного инструмента установка для лазерного сканирования режущих лезвий, оснащенная шаговым приводом и системой числового программного управления класса PCNC, обеспечивает с использованием специального программно-аппаратного комплекса получение моделей геометрических параметров разрушений - объема и площади образовавшейся при этом поверхности, что позволяет определять интенсивность и энергию разрушений лезвий твердосплавного инструмента при точении жаропрочных сталей и сплавов.

2. Установлены условия перехода от образования сливной к образованию суставчатой стружки при достижении конечных пластических деформаций удлинения обрабатываемых жаропрочных сталей и сплавов в направлении формирующейся в процессе резания текстуры стружки. Создана кинематическая модель формирования суставчатой и элементной стружки, получены зависимости, позволяющие определять геометрические параметры формирующихся при этом элементов. Применительно к специфическим условиям деформирования срезаемого слоя установлено распределение напряжений в зоне резания и распределение контактных напряжений на рабочих поверхностях лезвий инструмента при его циклическом нагружении в различных фазах формирования элементов суставчатой стружки.

3. В результате экспериментальных исследований при точении жаропрочных сталей и сплавов с образованием суставчатой и элементной стружки подтверждено, что обобщающим параметром, однозначно характеризующим величины и соотношения контактных напряжений и температур на рабочих поверхностях лезвия инструмента является кинематический относительный сдвиг, что позволяет в процессе нестационарного резания при стабилизации кинематической усадки стружки обеспечивать постоянство условий нагружения лезвий инструмента и тем самым повышать надежность прогнозирования его работоспособности.

4. Показано, что находящееся в сложном напряженном состоянии лезвие режущего инструмента при точении жаропрочных сталей и сплавов с образованием суставчатой стружки нагружается в различных фазах формирования элементов суставчатой стружки асимметричными циклами сложной системы напряжений. Работоспособность инструмента в этих условиях определяется кумулятивной функцией накопления повреждений Пальмгрена - Майнера, сочетающей энергетическую и вероятностную характеристики критерия прочности, а также характеристиками удельной работы и интенсивности (удельного объема) разрушений лезвий твердосплавного инструмента, что указывает на целесообразность стабилизации кинематической усадки стружки, характеризующей интенсивность нагружения инструмента, в процессе нестационарного резания.

5. Разработаны защищенные патентами на изобретения и свидетельствами об официальной регистрации программ ЭВМ оригинальные устройства и программные продукты для оперативной диагностики параметров деформирования срезаемого слоя (усадки стружки) в процессе резания, а также конструкции сборного инструмента, обеспечивающие рациональное нагружение сменных режущих пластин и повышение работоспособности твердосплавного инструмента при точении высокопрочных труднообрабатываемых материалов на станках с ЧПУ.

6. Предложенная система диагностики и управления процессом резания при использовании разработанных моделей и алгоритмов управления деформированием срезаемого слоя в сочетании с программно-аппаратным сопровождением и интерфейсом оператора станка с ЧПУ обеспечивает повышение производительности и технико-экономическую эффективности обработки, а также повышение работоспособности инструмента при точении жаропрочных сталей и сплавов на станках, оснащенных системами ЧПУ класса PCNC.

Основное содержание диссертации изложено в следующих публикациях:

Cтатьи в изданиях, рекомендованных ВАК:

1. Путилова У.С. Диагностика и определение коррекций при изнашивании криволинейных лезвий режущего инструмента в процессе точения на станках с ЧПУ / У. Путилова, И. Ковенский, Ю. Некрасов // «Проблемы машиностроения и автоматизации». – М: МосгорЦНТИ, 2007. - № 4. – C. 92 - 94.

2. Путилова У.С. Повышение эффективности управления обработкой высокопрочных сталей и сплавов на станках с ЧПУ / И. Ковенский, У. Путилова, Ю. Некрасов // «Известия высших учебных заведений: Нефть и газ».- Тюмень: Изд. ТюмГНГУ, 2008. -№ 2. - С. 116 - 118.

3. Путилова У.С. Повышение эффективности использования режущего инструмента при диагностике и оперативном управлении обработкой на станках с ЧПУ / И. Ковенский, У. Путилова, Ю. Некрасов // «Вестник ИжГТУ». – Ижевск: Изд. ИжГТУ, 2008. - №1. - С. 35 - 37.

В следующих работах:

4. Путилова У. С. Расчет деформационных и нагрузочных контактных характеристик системы резания при точении / У. Путилова, А. Смовж // «Новые технологии – нефтегазовому региону»: материалы региональной 4-ой научно - практической конференции. - Тюмень: «Вектор Бук», 2005. - C. 13.

5. Путилова У.С. Взаимосвязь удельных сил резания и контактных напряжений при точении / У. Путилова, А. Смовж // Материалы международной научно-технической конференции «Нефть и газ Западной Сибири». - Тюмень: ТюмГНГУ, 2005. - С. 234 - 236.

6. Путилова У.С., Моделирование разрушений при оценке ресурса режущего инструмента из металлокерамических твердых сплавов / У. Путилова, Ю. Некрасов// Труды 2-го международного форума (7-й международной конференции) молодых ученых «Актуальные проблемы современной науки»; технические науки. - Ч. 4, 5. - Самара: СГТУ, 2006. - С. 58.

7. Путилова У.С. Оценка прочностной надежности конструкций сборного режущего инструмента / У. Путилова // Материалы всероссийской научной конференции молодых ученых «Наука. Технологии. Инновации». - Новосибирск: НГТУ, 2006. - С. 26.

8. Путилова У.С. Оценка параметров силового и температурного нагружения режущих элементов инструмента / У. Путилова, Ю. Некрасов, А. Аверин // Материалы региональной научно-практической конференции «Новые технологии нефтегазового региона».- Тюмень: ТюмГНГУ, 2006. - С. 49.

9. Путилова У.С. Разработка моделей нагружения и разрушений режущего лезвия инструмента при точении / У. Путилова, Ю. Некрасов, А. Аверин // Материалы региональной научно-практической конференции «Новые технологии нефтегазового региона».- Тюмень: ТюмГНГУ, 2006. - С. 50.

10. Путилова У.С. Оценка прочностной надежности режущего лезвия инструмента при точении жаропрочных сталей и сплавов / У. Путилова, Ю. Некрасов, А. Аверин // Материалы региональной научно-практической конференции «Новые технологии нефтегазового региона».- Тюмень: ТюмГНГУ, 2006. - С. 51.

11. Путилова У.С. Разрушение лезвий формообразующего режущего инструмента и коррекция траекторий его перемещений при точении на станках с ЧПУ / И. Ковенский, Ю. Некрасов, У. Путилова // Труды V Всероссийской научно-практической конференции «Инновационные технологии и экономика в машиностроении».- Юрга: Изд. ТПУ, 2007. - С. 259 - 264.

12. Путилова У.С. Разрушение и вероятностная оценка работоспособности твердосплавного режущего инструмента при точении / У. Путилова, Ю. Некрасов // Материалы международной научно-технической «Новые материалы, неразрушающий контроль и наукоемкие технологии в машиностроении».- Тюмень: ТюмГНГУ, 2008. - С. 206-207.

13. Путилова У.С. Диагностика деформирования срезаемого слоя с использованием компьютерных манипуляторов / У. Путилова // Материалы международной научно-технической «Новые материалы, неразрушающий контроль и наукоемкие технологии в машиностроении».- Тюмень: ТюмГНГУ, 2008. - С. 226-228.

14. Пат. 2309818 Российская Федерация, МПК 8 В23В 27/16. Сборный инструмент [Текст] / Некрасов Ю., Новоселов В., Путилова У.- заявитель и патентообладатель Тюмен. гос. нефтегаз. ун-т. - № 2006104232/02, заявл. 13.02.2006; опубл. 10.11.2007, Бюл. №31. – 7 с.: ил.

15. Пат. 2311990 Российская Федерация, МПК 8 В23В 1/00. Устройство и способ измерения коэффициента усадки стружки [Текст] / Некрасов Ю., Путилова У. - заявитель и патентообладатель Тюмен. гос. нефтегаз. ун-т. - № 2006111297/02, заявл. 06.04.2006; опубл. 10.12.2007, Бюл. №34. – 6 с.: ил.

16. Свидетельство об официальной регистрации программ для ЭВМ 2008610388. Российская Федерация. Программа управления компьютерным манипулятором для определения деформации срезаемого слоя при точении на станке с ЧПУ [Текст] / Путилова У., Ковенский И., Некрасов Ю.; заявитель и патентообладатель Тюм. гос. нефтегаз. ун-т. - № 2007614687; заявл. 26.11.2007, опубл. 21.01.2008.- 1 с.

17. Свидетельство об официальной регистрации программ для ЭВМ 2008610386. Российская Федерация. Программа управления компьютерным манипулятором для определения вектора схода стружки при резании [Текст] / Ковенский И., Путилова У., Некрасов Ю.; заявитель и патентообладатель Тюм. гос. нефтегаз. ун-т. - № 2007614685; заявл. 26.11.2007, опубл. 21.01.2008.- 1 с.

| Подписано к печати | Бум. Писч. № 1 |

| Заказ № | Уч.- изд. л. 1,0 |

| Формат 60х84 1/16 | Усл. Печ. л. 1,0 |

| Отпечатано на RISO GR 3750 | Тираж 100 экз. |

Издательство «Нефтегазовый университет»

Государственного образовательного учреждения высшего профессионального образования

«Тюменский государственный нефтегазовый университет»

625000, Тюмень, ул. Володарского, 38

Отдел оперативной полиграфии издательства «Нефтегазовый университет»

625039, Тюмень, ул. Киевская, 52