Сварка деталей с большой разницей толщин

На правах рукописи

Казаков Юрий Васильевич

СВАРКА ДЕТАЛЕЙ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН

Специальность 05.03.06 – Технологии и машины сварочного производства

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

доктора технических наук

Тольятти, 2007

Работа выполнялась на кафедре «Оборудование и технология сварочного производства» Тольяттинского Государственного университета.

Научный консультант: доктор технических наук, профессор

Владимир Иванович СТОЛБОВ

Официальные оппоненты: доктор технических наук, профессор

Никита Георгиевич ДЮРГЕРОВ;

доктор технических наук, профессор

Александр Александрович ЧУЛАРИС;

доктор технических наук, профессор

Василий Сергеевич ШТЕННИКОВ.

Ведущее предприятие: ОАО «Металлист - Самара», г. Самара.

Защита состоится 19 октября 2007 г. в 14-00 на заседании диссертационного совета Д 212.264.01 в Тольяттинском государственном университете (ТГУ) по адресу: 445667, г. Тольятти, ул. Белорусская, 14, актовый зал УНИ.

С диссертацией можно ознакомиться в научно-технической библиотеке Тольяттинского государственного университета.

Автореферат разослан 29 июня 2007 г.

Учёный секретарь

диссертационного совета

доктор технических наук, профессор П.Ф. ЗИБРОВ

Актуальность темы. Сочетания деталей с большой разницей толщин (БРТ) применяются для изготовления сильфонных, мембранных, диафрагменных узлов, компенсаторов, металлорукавов. В изделиях авиационной и космической техники с массивными деталями сваривают крупногабаритные тонкостенные оболочки. Потребителями только сильфонов являлись более 1000 предприятий 30 отраслей промышленности, а общее их производство достигало 12 миллионов штук в год более 3000 типоразмеров. Детали с БРТ изготавливают из коррозионностойких хромоникелевых сталей, никелевых, титановых, медных и алюминиевых сплавов, тантала. Толщина кромки тонкой детали может составлять от 0,05…0,1 мм до 0,3...0,5 мм, массивная деталь может иметь толщину до десятков миллиметров.

Разные условия теплоотвода в детали с БРТ создают затруднения при всех способах сварки. Самым технологичным способом соединения считалась шовная контактная сварка (ШКС). Исследования, выполненные в НИАТ, МАТИ, МГТУ им. Н.Э. Баумана, ВИАМ и в ряде других организаций Аксельродом Ф.А, Аловым А.А. и Булгачёвым Е.А., Балковцем Д.С., Кагановым Л.Н., Моравским В.Э., Орловым Б.Д., Чулошниковым П.Л. и другими учёными позволили создать технологию контактной сварки деталей с БРТ, которая нашла применение в промышленности.

Однако оказалось, что эта технология не всегда удовлетворяет возрастающим требованиям производства. Грубая чешуйчатость поверхности швов, трудности контроля качества снижают надёжность соединений. Брак сильфонов при ШКС составлял 10…15%, а в отдельных случаях 40…50%. О качестве соединений при ШКС судят по результатам разрушения сваренных деталей, расходуя на технологические пробы 5…10% кондиционных сварных узлов. Затраты на брак и на контроль качества в целом по стране составляли более 30 миллионов рублей в год по ценам 60-х…80-х годов прошлого века.

Всё это вызвало необходимость изыскания новых технологических процессов сварки деталей с БРТ, свободных от этих недостатков. Предпочтение было отдано сварке плавлением, в частности аргонодуговой сварке, при которой швы формируются стабильнее, легче контролируются визуально и допускают подварку местных дефектов. Но с началом освоения дуговой сварки оказалось, что большая разница в толщине деталей приводит к резкой неравномерности их нагрева и прожогам тонкой кромки. Применение дуговой сварки само по себе ещё не решило проблему повышения качества сварных узлов из деталей с БРТ. Требуется разработка новых технологий сварки, которые могут быть созданы на основе исследования особенностей процессов нагрева разнотолщинных кромок и формирования соединяющего их сварного шва. Это свидетельствует об актуальности темы настоящей работы.

Цель работы: повышение качества сварных соединений деталей с большой разницей толщин на основе теоретических и экспериментальных исследований условий и процесса их соединения и разработки новых способов и технологических процессов сварки.

Задачи работы: 1. Исследовать особенности формирования литого ядра и разработать способы повышения надёжности сварных соединений деталей с большой разницей толщин при шовной контактной сварке.

2. На основе анализа термодеформационных процессов в зоне сварки плавлением деталей с большой разницей толщин определить условия повышения надёжности сварных соединений и разработать способы дуговой сварки, удовлетворяющие этим условиям.

3. Определить критерии качества сварных соединений, выполненных дуговой сваркой и исследовать техническую эффективность разработанных способов применительно к деталям с большой разницей толщин из нержавеющих сталей, алюминиевых и титановых сплавов.

4. Разработать систему защиты от воздуха нагреваемых при сварке поверхностей сложных конструкций деталей с большой разницей толщин из титановых сплавов, предусматривающую экономное расходование защитного газа и возможность его очистки от примесей.

Методы исследований и достоверность результатов. Применяли математическое, физическое и электроаналоговое моделирование тепловых процессов, исследовали поле тока на плоских моделях. Вычислительные эксперименты производили на компьютере с помощью системы МathCAD. Структуру соединений изучали на металлографических микроскопах с фотографированием, в том числе цифровыми фотокамерами. При ШКС форму ядра определяли по предложенному способу металлографического анализа «в плане». Химический состав металла швов определяли микрорентгеноспектральным анализом, состав защитного газа – спектрофотометрическим и термохимическим газоанализаторами. Формирование шва на многослойных оболочках определяли скоростной киносъёмкой. Строение дуги выявляли, проецируя её на экран. Достоверность полученных результатов подтверждается использованием известных положений фундаментальных и прикладных наук, корректностью математических моделей и их адекватностью известным критериям оценки изучаемых процессов, сходимостью теоретических и экспериментальных данных, а также промышленной проверкой.

Научная новизна. 1. Установлено, что при шовной контактной сварке деталей с большой разницей толщин тепло выделяется в двух локальных периферийных зонах сварочного контакта, расположенных симметрично его продольной оси. Это обуславливает подковообразную форму литого ядра и, наряду с тепловым влиянием предыдущих точек на формирование последующих, уменьшает его размеры, увеличивая вероятность нарушения герметичности соединений. Повысить качество соединений можно, применяя предложенный способ шаговой сварки с остановкой во время паузы и конструкцию электрода – ролика с концентрирующими выточками (а. с. СССР № 197797 и 228166).

2. Выявлена совокупность условий, необходимых для качественного формирования шва при аргонодуговой сварке деталей с БРТ: источник тепла должен быть смещён на массивную деталь; тонкая кромка - зафиксирована относительно массивной детали; и обеспечен раздельный нагрев тонкой кромки и массивной детали. Предложены способы сварки, удовлетворяющие этим условиям: импульсной дугой с экранирующим буртом на массивной детали и непрерывной дугой при сборке с натягом и со сквозным проплавлением тонкой кромки при использовании эффекта отставания анодного пятна дуги (а. с. СССР № 299314 и 1704991, патент РФ № 2231431).

3. Определена основная причина нарушения герметичности соединений при аргонодуговой сварке деталей с большой разницей толщин из алюминиево-магниевых сплавов: расплавление, распад и окисление -фазы в околошовной зоне (ОШЗ) тонкой детали. Деформационная способность соединения понижается при залегании окисных плён вблизи ОШЗ. Уменьшить вероятность распада -фазы и залегания окисных плён можно, концентрируя мощность источника тепла при снижении погонной энергии. Это достигается применением предложенного способа сварки импульсной трёхфазной дугой (а. с. СССР № 226065 и 445800).

4. При аргонодуговой сварке деталей с большой разницей толщин из титановых сплавов установлены закономерности, заключающиеся в том, что формированием шва можно управлять, изменяя величину смещения источника тепла на массивную деталь и налагая на зону сварки поперечное переменное магнитное поле. Стабильное формирование шва обеспечивается соединением в замок или внахлёстку при расположении массивной детали над тонкой. Эффективность общей защиты зоны сварки от воздуха обеспечивается предложенной системой многократного использования аргона. При этом содержание азота в аргоне линейно увеличивается и после 16-го использования газа достигает 0,033%. При такой концентрации азот сварными швами не поглощается и на качество сварных соединений не влияет.

На защиту выносятся: - результаты исследования особенностей выделения тепла и формирования сварного ядра при ШКС; способы шаговой ШКС и повышения концентрации тока с помощью выточек на электродах (а. с. СССР № 197797 и 228166);

- физические и математические модели термодеформационных процессов при сварке плавлением, сформулированные на основе их исследований условия качественного формирования шва при аргонодуговой сварке деталей с большой разницей толщин; предложенные на основе этих условий способы сварки (а. с. СССР № 299314 и 1704991, патент РФ № 2231431).

- закономерности формирования швов при дуговой сварке деталей с большой разницей толщин из коррозионно стойких сталей и лёгких сплавов;

- система многократного использования защитного газа, обеспечивающая надёжную защиту крупногабаритных узлов из деталей с большой разницей толщин при дуговой сварке в камерах с контролируемой атмосферой.

Практическая ценность полученных результатов. Предложенные способы и технологии сварки, а также комплекс оборудования, включающий в себя универсальные импульсные приставки УИП, автоматы для сварки сильфонов с арматурой АССИД, устройства для полуавтоматической сварки, для регулирования сварочного тока, стабилизации зажигания дуги, систему многократного использования газа при сварке в камерах, обеспечили возможность реализации и промышленного освоения результатов работы. Это позволило повысить качество сварных соединений деталей с большой разницей толщин из нержавеющих сталей, алюминиевых и титановых сплавов.

Реализация результатов работы. Результаты исследований внедрены в производство на 38 предприятиях авиационной, электротехнической, автомобильной, судоремонтной и ряде других отраслей промышленности. При внедрении сваренные узлы прошли всесторонние испытания и показали высокое качество соединений. Уточнённая в процессе определения эффективности результатов работы формула расчёта экономии от снижения брака позволяет учитывать затраты на детали, изготавливаемые взамен бракованных, а также затраты на образцы технологической пробы. Подтверждённый актами внедрения экономический эффект результатов исследований составил 20535000 рублей в ценах 2007 года. Основная часть экономии получена вследствие повышения качества соединений. Это позволяет считать, что поставленная цель достигнута. Результаты работы использованы также в учебном процессе в курсах лекций по дисциплинам «Теория сварочных процессов» и «Защита интеллектуальной собственности». Часть разработок выполнялась под руководством автора в 25 дипломных проектах выпускников Тольяттинского госуниверситета и в пяти диссертационных работах.

Апробация работы. Основные результаты работы докладывались на отраслевом совещании «Сварка тонколистовых материалов», Москва, 1966; на X…XVII областных конференциях, Куйбышев, 1967...1978; на всесоюзной н.-т. конференции «Технологичность и прогрессивные методы изготовления сварных конструкций», Харьков, 1968; на всесоюзном совещании «Вопросы сварки в автомобилестроении», Тольятти, 1969; на всесоюзном семинаре «Сварка в приборостроении и радиоэлектронике», Ленинград, 1969; на симпозиуме по вопросам теории и практики сварочного производства, прочности сварных конструкций и методике преподавания сварочных дисциплин в вузах, Челябинск, 1969; на III всесоюзной конференции «Научные основы технологии и прогрессивные технологические процессы в машино- и приборостроении», Москва, 1970; на н.-т. конференции сварщиков Урала, Курган, 1971; на заседании научного совета по проблеме надёжности Академии наук СССР, Куйбышев, 1971; на н.-т. конференции «Прогрессивные способы сварки в машиностроении», Ташкент, 1973; на II всесоюзной конференции «Проблемы технологии сварки теплоустойчивых, жаростойких и жаропрочных сталей», Николаев, 1985; на всесоюзных н.-т. конференциях «Состояние и перспективы развития электротехнологии» (вторые и третьи Бенардосовские чтения), Иваново, 1985 и 1987; на VII н.-т. конференции «Технологическая теплофизика», Тольятти, 1988; на всесоюзной н.-т. конференции «Проблемы создания ресурсосберегающих технологий для предприятий Сибири и Дальнего востока», Комсомольск-на-Амуре, 1988; на всероссийской с международным участием н-т. конференции «Сварка и контроль – 2004», Пермь, 2004; на Международной н.-т. конференции «Пайка 2005», Тольятти, 2005 и на всероссийской с международным участием н.-т. конференции «Современные проблемы повышения эффективности сварочного производства», Тольятти, 2006.

Публикации. Результаты исследований изложены в 109 работах, в том числе в 42 статьях в рецензируемых периодических изданиях (Сварочное производство, Автоматическая сварка, Авиационная промышленность, Физика и химия обработки материалов) 24 авторских свидетельствах СССР и патентах РФ на изобретения, в 31 публикации в сборниках статей, тезисов докладов на конференциях и в технических листках, в 12 отчётах по НИР.

Объём и структура работы. Диссертация состоит из введения, шести глав и заключения, содержит 360 страниц машинописного текста, включая 8 таблиц и 252 рисунка. В приложении приведены акты внедрения результатов работы. Список литературы состоит из 359 наименований источников.

Содержание работы

В главе 1 на основе литературных данных проведён анализ особенностей сварки деталей с большой разницей толщин (БРТ). Для соединения таких деталей контактную сварку применяют с 1948 года. Исследования Балковца Д.С., Орлова Б.Д., Чулошникова П.Л. и ряда других учёных показали, что формирование ядра в контакте деталей можно получить лишь при особо жёстких режимах с длительностью импульса тока 0,01 с и менее. При бльших значениях ядро смещается в массивную деталь, образуется непровар. При коротком импульсе форма ядра зависит от распределения тока в контакте: зона максимальных температур формируется на периферии контакта, сварное ядро формируется в виде тороида – образуется кольцевое проплавление. Сплошное ядро можно получить лишь при ширине контактной части электрода 4, где - толщина тонкой детали. Выдержать это условие при сварке реальных деталей практически невозможно. Особенность режима - небольшая величина усилия на электродах, на порядок меньше применяемого при сварке деталей одинаковой толщины. Но даже при этом сварные швы имеют, как правило, вмятину, соизмеримую с толщиной тонкой детали.

Типичные недостатки ШКС деталей с БРТ - наружные и внутренние выплески вследствие перегрева периферийных участков сварочного контакта. Поверхность тонкой детали частично оплавляется, могут образовываться местные выходы ядра на поверхность, прожоги, раковины. Сложилось мнение, что эти дефекты – следствие случайных колебаний параметров режима сварки или изменения состояния поверхности деталей. Однако причины их исследованы недостаточно. Грубая чешуйчатость поверхности шва затрудняет контроль. Мелкие трещины, прожоги и раковины обнаружить трудно. Сквозные дефекты можно определить только гидро- или пневмоиспытаниями на герметичность. Сварные узлы с такими дефектами бракуются.

Попытки устранения этих недостатков ШКС вызвали к жизни многочисленные разработки, направленные на повышение качества соединений. Основное внимание уделялось совершенствованию технологии. Усилия направлялись на разработку способов и технологических приёмов сварки, уменьшающих неравномерность распределения плотности тока и выделения тепла в сварочном контакте. Предложена сварка с тепловыми экранами и роликовыми электродами из материала с низкой теплопроводностью, шаговая сварка, при которой ядро формируется при неподвижном контакте. Опробована сварка по рельефу на массивной детали. Всё это позволило создать технологии, удовлетворяющие требованиям технических условий на многие конструкции деталей с БРТ, которые с успехом применялись в промышленности.

Тем не менее, практика показала, что ни один из этих способов не устраняет основные недостатки ШКС. Повышающиеся требования к качеству изделий потребовали создания новой технологии. Этим объясняется интерес исследователей и промышленности к сварке деталей с БРТ плавлением.

Однако ШКС, как наиболее производительный процесс, при пониженых требованиях к соединениям деталей с БРТ, может оказаться выгоднее, чем сварка плавлением. Известные исследования ШКС показывают, что формирование сварного ядра изучено недостаточно. В сечениях шва наблюдаются отличающиеся друг от друга структурные участки, что ставит под сомнение выводы о кольцевом проплавлении. Уточнение особенностей формирования ядра может открыть новые возможности повышения качества. Поэтому необходимость в исследованиях технологии ШКС остаётся.

Основная трудность процесса сварки деталей различной толщины плавлением – неравномерность нагрева кромок деталей: тонкая кромка перегревается раньше, чем массивная деталь нагреется до температуры плавления, образуются прожоги. Поэтому усилия исследователей были направлены на обеспечение равных теплофизических условий в зоне сварки для обеих соединяемых кромок деталей. Одним из первых было освоено торцевое соединение деталей с технологическими кольцами. Но такие соединения сравнительно редко встречаются в конструкциях узлов из деталей с БРТ, изготовление колец увеличивает трудоёмкость, металлоёмкость и вес изделий, уменьшает их проходное сечение. Чаще применяют нахлёсточное соединение деталей. Дуговая сварка таких соединений при толщине тонкой кромки более 1 мм не представляет трудностей. Но при толщине менее 0,6 мм сваркой плавлением без специальных приёмов получить такое соединение практически невозможно. Для предупреждения перегрева тонкой кромки предлагался раздельный нагрев деталей. Эта идея могла стать основой более надёжной технологии сварки деталей с БРТ, однако развития она не получила.

Новые возможности открылись после разработки способа сварки импульсной дугой неплавящимся электродом в аргоне. Однако импульсная дуга без специальных приёмов и способов соединения деталей не устраняет вероятности прожогов. Одним из таких приёмов является применение теплоотводящих экранов, устанавливаемых на тонкую деталь вблизи от зоны сварки, но для этого требуется большая номенклатура оснастки. Применяют прихваточные швы, выполняемые шовной контактной сваркой или пайкой, которые переплавляют дугой. Более распространены способы сварки нахлёсточных соединений с технологическими буртами на массивной детали. Толщина буртов соизмерима с тонкой кромкой, что несколько выравнивает тепловые условия, в которых находятся детали. Хорошее формирование шва было получено при сварке импульсной дугой по прямоугольному бурту. Однако, это не устраняет деформации тонкой кромки, опасность прожогов остаётся. Усовершенствование этой технологии - способ сварки с наклонным под углом 45о буртом: тонкая кромка входит под бурт и прижимается к массивной детали. Это снижает деформации кромки, уменьшая вероятность прожогов. Однако, непосредственное воздействие сварочной дуги на тонкую кромку не исключается, опасность прожогов остаётся. Более надёжен вариант соединения с технологическим буртом на массивной детали, при котором бурт после сборки деталей завальцовывают на тонкую кромку, прижимая её к массивной детали. Однако и при этом дуга воздействует на тонкую кромку.

Несмотря на ряд недостатков, присущих отдельным способам и технологическим приёмам, их применение позволило создать технологию сварки деталей с БРТ импульсной дугой, которая обеспечивает хорошее формирование шва и успешно применяется на ряде предприятий. Во всех случаях отмечалось, что качество соединений по сравнению с контактной сваркой повышалось. Обеспечивалась возможность устранения выявленных дефектов сварки. Таким образом, процесс сварки импульсной дугой с буртами на массивной детали следует считать перспективным. Тем не менее, практически все рассмотренные выше работы направлены на предотвращение макродефектов, в частности прожогов тонкой детали и на обеспечение равномерного формирования шва. Вместе с тем, в ряде работ наблюдались горячие трещины в околошовной зоне. Влияние структуры на свойства сварных соединений практически не исследовалось, критерии качества соединений, полученных дуговой сваркой не определены. Скорость сварки импульсной дугой деталей с БРТ мала, что может иметь существенное значение при серийном и массовом производстве. Целесообразно исследовать возможности сварки на высоких скоростях. Не достаточно изучены особенности распределения тепла при сварке деталей с БРТ, условия устойчивости тонкой кромки в процессе сварки. Одним из действенных путей для уменьшения перегрева тонкой детали может служить смачивание жидким металлом её поверхности перед началом плавления. Исследования отмеченных факторов могут позволить сформулировать общие условия повышения надёжности соединений, и более обоснованно подойти к разработке технологии сварки. Известно лишь небольшое число работ по технологии сварки плавлением деталей с БРТ из лёгких сплавов. Сведения об особенностях формирования шва, структуры и свойств соединений, изложенные в этих работах, не полны. Отмечалось, что основные трудности при сварке деталей из титановых сплавов связаны с поглощением металлом газов. Очевидно, что вопросы защиты от воздуха в этом случае требуют изучения. Особенно это относится к сложным крупногабаритным конструкциям, включающим в себя сочетания деталей с БРТ и имеющим закрытые полости. Однако при этом неизбежно возникают проблемы повышения чистоты защитного газа в камерах и уменьшения его расхода. Очевидно, что исследования возможности очистки газа в камере и повторного его использования могут уменьшить остроту этих проблем.

Этот анализ позволил сформулировать задачи исследований.

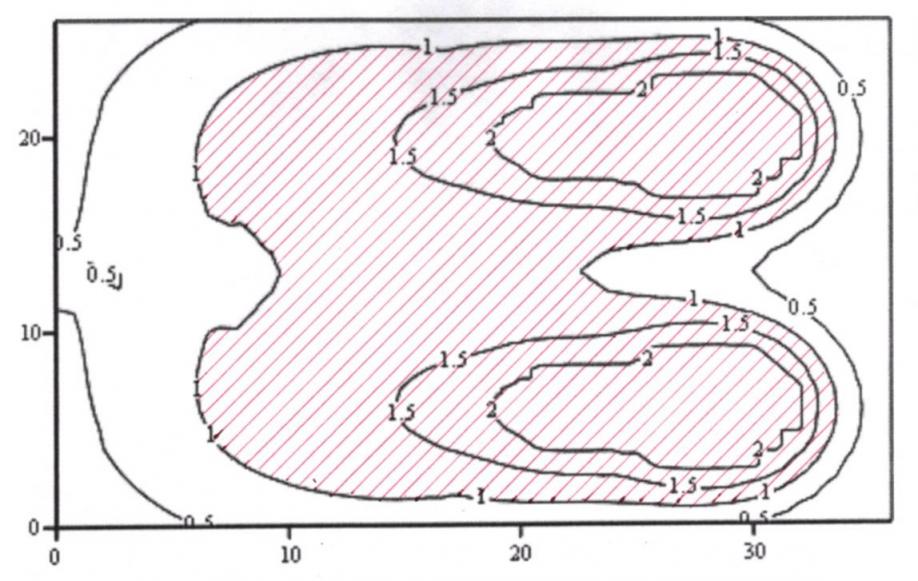

В главе 2 описаны исследования процесса ШКС деталей с БРТ из стали Х18Н10Т. Посредством сочетания металлографического анализа в плане и в поперечном сечении установлено, что сварное ядро при ШКС может иметь подковообразную форму (рис. 1), обусловленную особенностями выделения тепла в сварочном контакте. Средняя часть ядра (шейка подковы) в плоскости шлифа в 1,5…2,0 раза тоньше и уже концов подковы, имеющих вытянутую заострённую форму. Концы подков располагаются над шейками, частично перекрывая их на периферийных участках. Подкова, составляющая

| Рис.1. Макроструктура сварного шва ШКС. в плане. Сталь Х18Н10Т, = 10 + 0,18 мм. 35 |

сварное ядро, наклонена в продольном направлении относительно плоскости шлифа в плане на угол 3…6о. В средней части шва ядра не перекрываются, между шейками соседних ядер металл не расплавляется. Если плоскость поперечного шлифа попадает в эту зону, то в стыке деталей видны два отдельных ядра – сечения двух ветвей шейки. Очевидно именно эта особенность приводила к выводу о кольцевом проплавлении. Оказалось, что случайные отклонения параметров режима незначительно влияют на качество соединений, которое определяли, измеряя размеры сварного ядра: проплавление в массивную и тонкую детали, величину перекрытия ядер, глубину вмятины от электрода на тонкой детали. Нарушения герметичности швов имеют местный характер, их можно объяснить локальными изменениями контактного сопротивления, например, в результате изменений состояния поверхности деталей. Предположили, что уменьшить вероятность местных дефектов можно, увеличив объём расплавляемого металла ядра.

Электромоделированием подтверждено, что поле тока в сварочном контакте неравномерно, плотность тока на периферии контакта выше, чем в его средней части. Однако, в отличие от точечной сварки, при ШКС на периферии контакта электрода – ролика с тонкой деталью и между деталями имеет место не кольцевая зона повышенной плотности тока, как это считалось ранее, а две периферийных зоны, расположенных на оси Y перпендикулярной направлению сварки. Особенности температурного поля, обусловленные таким распределением тока, опреде-

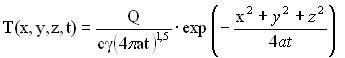

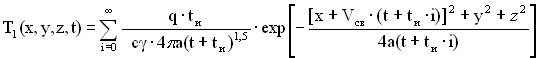

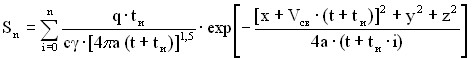

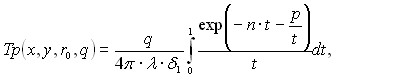

ляли с помощью математической модели. Была принята расчётная схема (рис. 2): по поверхности полубесконечного тела вдоль оси X со скоростью сварки Vсв движется система прямоугольных координат. Плоскость XOY совпадает с поверхностью тела, ось OZ направлена вглубь его. Периодически в точках О(0,0,0) и М(0,br,0) – на оси OY, на расстоянии br от начал координат, равном ширине электрода – ролика возникают и действуют в течение времени tи два точечных источника тепла, мощностью q каждый. Процесс периодически повторяется через промежутки времени, равные длительности паузы tп. Выделением тепла в средней части контакта пренебрегали. Температура в точке с координатами X, Y и Z полубесконечного тела от сосредоточенного точечного мгновенного источника тепла мощностью Q описывается известной зависимостью:  , где а – температуропроводность, с – объёмная теплоёмкость материала тела, t – время от момента действия источника. Температуру Т1, в произвольной точке М(x,y,z) подвижной системы координат от источников тепла, действовавших на оси ОХ, находили как сумму температур, образованных этими источниками к моменту времени t после действия последнего импульса:

, где а – температуропроводность, с – объёмная теплоёмкость материала тела, t – время от момента действия источника. Температуру Т1, в произвольной точке М(x,y,z) подвижной системы координат от источников тепла, действовавших на оси ОХ, находили как сумму температур, образованных этими источниками к моменту времени t после действия последнего импульса:  или:

или:

Т1(x,y,z,t) = Sn + Rn, где Sn – n-ая частичная сумма ряда, а Rn – остаток ряда.

.

.

При расчётах принимали, что Т1 = Sn. Ошибка в этом случае равна Rn. Значение n находили из условия Rn < 0,01Sn. Температура от второго источника тепла: Т2(x,y,z,t)=Т1(x, y – br, z, t) Складывая Т1 и Т2, получали модель температурного поля Тs в момент t в движущейся системе координат: Тs(x,y,z,t) = Т1(x, y – br, z, t) + Т1(x,y,z,t). Расчёты производили на ЭВМ с помощью программы MathCAD. Определяли температурные поля на плоскости Z= 0 полубесконечного тела и на плоскости Z = h, заглублённой в тело радиусом R на глубину плоскости сечения шлифа h. Вычисленные значения относили к температуре плавления материала детали. Результаты расчётов показывают, что подковообразная форма литого ядра при жёстких режимах сварки деталей с БРТ закономерна. Она становится вероятной при наличии на периферии сварочного контакта двух источников тепла, симметричных его продольной оси, что подтверждает выдвинутую гипотезу (рис. 3).

а а |  б б | Рис. 3. Температурные поля на поверхности модели (а) и при углублении на величину h (б). Заштрихована область, нагревавшаяся выше Тпл |

В процессе экспериментов по изучению формы литого ядра на реальных деталях было замечено, что первое ядро сварного шва имеет объём литого металла больше, чем последующие ядра. Форма ядра первой точки в зависимости от длительности паузы и скорости сварки может быть подковообразной или практически сплошной, однако во всех случаях последующие точки имеют подковообразную форму и существенно меньший объём литого металла. Это явление может объяснить шунтированием сварочного тока через ядра, образовавшиеся раньше. Однако, при сравнении объёмов литого металла ядра первой точки с объёмами последующих ядер, обращает на себя внимание большая разница этих объёмов, которая трудно объяснима лишь шунтированием тока. Предположили, что наряду с шунтированием на формирование ядер влияет ещё один фактор, уменьшающий тепловую мощность в контакте. Это может быть тепловое влияние предыдущих точек на электрическое сопротивление металла в контакте между деталями. Для проверки возможности теплового влияния предыдущей точки на формирование последующей определяли изменение неравномерности плотности тока в сечении зоны сварки на плоской модели этой зоны при различной температуре. Модель вырезали в масштабе 20 : 1 из пластины толщиной 0,1 мм из стали Х18Н10Т, которую укрепляли на керамической пластине и нагревали от спирали из нихрома, подключенной к автотрансформатору. Температуру регулировали, меняя напряжение, подаваемое на нагреватель, и контролировали с помощью хромель-алюмелевой термопары. Измерения производили при температуре 25, 100, 200, 300, и 400оС. Оказалось, что как при комнатной, так и при высокой температуре в контактах электрод – деталь и деталь -

– деталь наибольшее падение напряжения U наблюдается на периферии. В центральной части контактных площадок падение напряжения уменьшается в 5...7 раз в зависимости от температуры. При удалении от контактов вдоль оси модели в электроде и в массивной детали распределение падения напряжения практически равномерно, с относительно небольшим (в 2 раза при комнатной температуре и в 1,25...1,7 раза при всех остальных её значениях) превышением в центральной части. При увеличении температуры наблюдалось линейное уменьшение падения напряжения на периферии контактов. При 400оС падение напряжения на периферии контакта электрод – деталь уменьшилось от 0,72 до 0,48 мВ, а в контакте деталь - деталь от 0,48 до 0,3 мВ. В центре этих контактов падение напряжения при повышении температуры уменьшалось почти одинаково: при 25оС оно было равно 0,2 мВ, а при 400оС уменьшилось до 0,12 мВ. Из этого следует, что тепловая мощность в контактах при повышении их температуры будет уменьшаться, что и вызовет уменьшение массы металла, расплавляемого за один импульс тока. Очевидно, что увеличить массу ядра последующих точек шва по сравнению с первой точкой можно, устранив или ослабив отрицательное влияние подогрева зоны сварки. Предположили, что это можно сделать путём увеличения паузы между импульсами тока до такой величины, при которой зона вокруг предыдущего литого ядра охладится. Такую длительность паузы можно обеспечить лишь при Vсв= 0, иначе не удастся получить сплошного шва с перекрытием ядер. Это привело к разработке способа шаговой ШКС с остановкой вращения детали во время паузы (а.с. СССР № 197797). Способ осуществляется следующим образом. Вращение детали начинают до первого импульса тока и выключают чуть позже его окончания. Время, в течение которого деталь вращается, получается несколько больше, чем длительность импульса тока. После окончания импульса, во время паузы, происходит остановка вращения детали, которое вновь начинается перед следующим импульсом тока. Длительность паузы выбирают такой, чтобы за это время предыдущее ядро сварного шва и зона вокруг него полностью охладилась до исходной температуры. Оказалось, что при сварке с остановкой вращения во время паузы площадь сечения всех ядер шва практически одинакова. Таким образом, обеспечивая охлаждение зоны сварки последующих точек, можно предупредить изменение сопротивления контакта и увеличить размеры ядер последующих точек. В результате увеличивается взаимное перекрытие ядер, что уменьшает вероятность нарушений герметичности соединения.

Размер и форма электродов оказывают влияние на поле тока при контактной сварке. К.А. Кочергин показал, что в углах надрезов, расположенных между другими надрезами большей глубины, концентрация тока уменьшается. Особенно заметен этот эффект при небольшом (~ 0,7 с) времени пропускания тока. Было решено уменьшить неравномерность плотности тока, изменив сечение электрода - ролика в непосредственной близости от его контактной поверхности. В результате был предложен электрод с концентрирующими выточками (авторское свидетельство СССР № 228166). Ширина рабочей части такого ролика, по сравнению со сплошным роликом, увеличена до 3,5…4,5 мм. На его боковых поверхностях на расстоянии 2,0…3,0 мм от контактной поверхности сделаны две кольцевых выточки глубиной 0,5…0,7 мм.

Предполагалось, что сварочный ток, концентрируясь при прохождении через перемычку, не успеет полностью растечься по электроду у его контактной поверхности и неравномерность плотности тока в контактах может уменьшиться. Результаты измерений на электрической модели показали, что на периферии контакта ролика с тонкой деталью падение напряжения уменьшилось на 40%. Разность падений напряжения (U) в центре контакта и на его периферии снизилась в этом сечении на 70%. В контакте между массивной и тонкой деталями на периферии контакта U уменьшилось на 20%, а разность между падениями напряжений в центре и на периферии этого контакта снизилась на 43,5%. Применение электрода – ролика с концентрирующими выточками увеличивает размеры сварных ядер. Увеличивается их перекрытие и глубина проплавления в детали - улучшаются основные параметры шва, определяющие его прочность и герметичность.

Глава 3 посвящена анализу особенностей тепловых процессов и условий формирования шва при дуговой сварке деталей с БРТ.

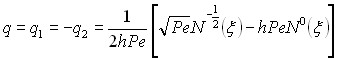

При исследованиях температурного поля рассматривали стыковое соединение деталей. Сварочную дугу представляли как мощный быстродвижущийся поверхностный нормально-круговой источник тепла. На стыке массивной и тонкой деталей одновременно выполняются граничные условия первого и второго рода: температура и тепловые потоки в стыке деталей равны между собой. В качестве модели тонкой детали принимали пластину с двумерным распределением температуры в прямоугольной системе координат. Температурное поле в массивной детали рассматривали для квазистационарного случая как осесимметричное поле в четверть пространстве с осью симметрии ОХ, вдоль которой движется центр источника тепла О. Решения, применяемые в этих случаях, имеют сложный вид и не выражаются через известные функции. Однако на их основе с помощью интегральных преобразований и применения теории обобщённых функций для нашего случая, при наличии теплового контакта деталей, Н.В. Дилигенским получены достаточно простые решения, выраженные в виде ряда по степеням ординат:

Здесь 1 и 2 – температура в тонкой и в массивной деталях; ![]() - абсцисса

- абсцисса

и ордината рассматриваемой точки; Nm() – функция дробного дифференцирования производящей функции ![]() ,

, ![]() где

где ![]() - оператор дробного дифференцирования (для практических расчётов достаточны значения Nm() при m = 0; ±1/2 ; -1; ± 2);

- оператор дробного дифференцирования (для практических расчётов достаточны значения Nm() при m = 0; ±1/2 ; -1; ± 2); ![]() - критерий Пекле, характеризующий соотношение конвективного и молекулярного процессов переноса тепла;

- критерий Пекле, характеризующий соотношение конвективного и молекулярного процессов переноса тепла;

![]() - диаметр пятна нагрева;

- диаметр пятна нагрева; ![]() - безразмерная толщина тонкой пластины (для нашего случая при т= 0,1...0,3 мм, h = 0,0118...0,035).

- безразмерная толщина тонкой пластины (для нашего случая при т= 0,1...0,3 мм, h = 0,0118...0,035).

На основе этих решений определена величина и направление теплового потока через стык деталей:  из чего следует, что перенос тепла будет осуществляться от тонкой пластины к массивному телу – температурное поле асимметрично и максимальная температура max находится в точке, смещённой от центра пятна нагрева в сторону тонкой пластины. В результате анализа структуры температурного поля получены уравнения его возмущающих компонентов в зоне стыка и определены уравнения абсциссы

из чего следует, что перенос тепла будет осуществляться от тонкой пластины к массивному телу – температурное поле асимметрично и максимальная температура max находится в точке, смещённой от центра пятна нагрева в сторону тонкой пластины. В результате анализа структуры температурного поля получены уравнения его возмущающих компонентов в зоне стыка и определены уравнения абсциссы ![]() и ординаты

и ординаты ![]() точки max:

точки max:  ;

;  .

.

С ростом Ре (с увеличением скорости сварки) координата m убывает незначительно, несмотря на то, что m при этом заметно возрастает – изотермы становятся более растянутыми вдоль оси. Следовательно, изменением скорости сварки не удаётся приблизить точку max к стыку деталей.

Физическое моделирование на свинцовой модели подтвердило асимметрию Т – поля. Электроаналоговым моделированием определено, что эту асимметрию можно уменьшить смещением центра пятна нагрева источника тепла на массивную деталь. Однако при этом абсолютное значение Тmax уменьшается в 4…5 раз и становится ниже температуры плавления свариваемого металла. Это требует повышения мощности источника, что вновь сместит max на тонкую кромку и увеличит вложение тепла в неё. Таким образом, смещение источника тепла в сторону массивной детали без применения других приёмов не является достаточным для эффективного регулирования температурного режима тонкой кромки. Этим объясняется не прекращающийся поиск способов дуговой сварки деталей с БРТ. Большинство этих способов основано на изменениях конструкции стыка.

После некоторого значения толщины тонкой кромки формирование шва приобретает качественно иной характер независимо от толщины массивной детали. Сделали попытку анализа характера нагрева тонкой кромки в зависимости от её толщины. Приняли расчётную схему: по стыку массивной детали с пластиной толщиной перемещается со скоростью V источник тепла мощностью 2q. При этом кромка пластины полностью расплавляется на ширине bр, а кромка массивного тела оплавляется на глубину, равную, образуя проплавление с сечением в виде четверти круга радиусом. На кромке массивного тела действует точечный источник тепла мощностью qт = q, на кромке пластины - линейный qл = q. Чтобы обеспечивалось проплавление этой кромки на глубину, мощность источника q и скорость его движения V должны быть связаны соотношением q = f(V) или, в безразмерном виде, qb = f(Pe). Здесь ![]() - безразмерная мощность источника тепла,

- безразмерная мощность источника тепла, ![]() - безразмерная скорость; Тпл – температура плавления металла свариваемых деталей, а - коэффициент температуропроводности. В отличие от предыдущих исследований в качестве характерного линейного размера выбрана толщина тонкой кромки, поскольку в данном случае источник тепла принят сосредоточенным и величина является объектом исследования. Характер зависимости qb = f(Pe) определяли на основе известного решения для температурного поля от точечного источника тепла, движущегося по поверхности полубесконечного тела:

- безразмерная скорость; Тпл – температура плавления металла свариваемых деталей, а - коэффициент температуропроводности. В отличие от предыдущих исследований в качестве характерного линейного размера выбрана толщина тонкой кромки, поскольку в данном случае источник тепла принят сосредоточенным и величина является объектом исследования. Характер зависимости qb = f(Pe) определяли на основе известного решения для температурного поля от точечного источника тепла, движущегося по поверхности полубесконечного тела: ![]() .

.

. Зависимость qb = f(Pe) практически линейна. По тонкой кромке со скоростью V перемещается линейный источник тепла, мощность которого qт определяется найденной выше для полубесконечного тела зависимостью q = f(V). Тонкая кромка расплавляется на ширину bр, границей которой является изотерма Т = Тпл. В безразмерном виде эта ширина: bр/ = f(Ре). Характер этой зависимости определяли на основе известного уравнения температурного поля предельного состояния от движу- щегося линейного источника тепла в пластине:

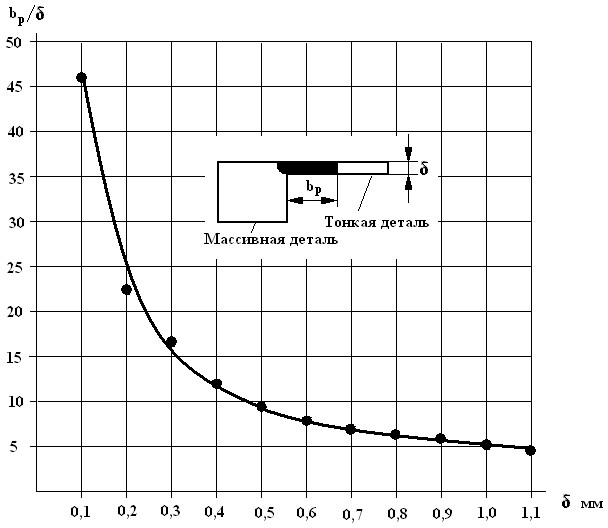

Оказалось, что эту зависимость можно аппрок- симировать с относительной погрешностью менее 1% выражением: ![]() . Используя это выражение определили зависи- мость относительной ширины зоны проплавления тонкой кромки bp/ от толщины тонкой кромки для случая сварки деталей из стали Х18Н10Т при скорости сварки V = 2,5 мм/с (рис.4), в которой можно выделить два харак- терных диапазона. Границей между ними может служить = 0,5 мм. В диапазоне малых ширина расплавляемой части тонкой кромки bр изменяется от 45,14 (при = 0,1 мм) до 9,69 (при = 0,5 мм), т.е. более, чем в 4,5 раза, тогда как в диапазоне больших (от 0,5 до 1,0 мм) bр изменяется от 9,69 до 5,26 – менее, чем в 1,8 раза. Очевидно, что соединяемые массивную и тонкую детали следует считать деталями с БРТ, если массивную деталь можно схематизировать как полубесконечное тело или плоский слой, тонкую деталь – как пластину, а относительная ширина расплавления тонкой кромки bр/ 10. Для нержавеющих сталей это соответствует 0,5 мм, при толщине массивной детали более 1,5…2,0 мм.

. Используя это выражение определили зависи- мость относительной ширины зоны проплавления тонкой кромки bp/ от толщины тонкой кромки для случая сварки деталей из стали Х18Н10Т при скорости сварки V = 2,5 мм/с (рис.4), в которой можно выделить два харак- терных диапазона. Границей между ними может служить = 0,5 мм. В диапазоне малых ширина расплавляемой части тонкой кромки bр изменяется от 45,14 (при = 0,1 мм) до 9,69 (при = 0,5 мм), т.е. более, чем в 4,5 раза, тогда как в диапазоне больших (от 0,5 до 1,0 мм) bр изменяется от 9,69 до 5,26 – менее, чем в 1,8 раза. Очевидно, что соединяемые массивную и тонкую детали следует считать деталями с БРТ, если массивную деталь можно схематизировать как полубесконечное тело или плоский слой, тонкую деталь – как пластину, а относительная ширина расплавления тонкой кромки bр/ 10. Для нержавеющих сталей это соответствует 0,5 мм, при толщине массивной детали более 1,5…2,0 мм.

Исследования Т-поля позволили сформулировать условия, которые необходимо выполнять при разработке процессов сварки плавлением деталей с БРТ, обеспечивающих качество и надёжность соединений: конструкция стыка деталей должна обеспечивать фиксацию тонкой кромки относительно массивной детали; источник тепла необходимо смещать на массивную деталь и обеспечивать раздельный нагрев деталей при сварке.

Проверка известных способов фиксации тонкой кромки прихваточными швами, выполненными ШКС или пайкой, с последующей дуговой сваркой показала, что оба эти способа, увеличивая трудоёмкость, являются недостаточно надёжными. Компоненты припоя из паяного шва, попадая в сварной шов, могут обуславливать неоднородность его механических свойств, что при нагрузке приводит к образованию трещин. Шов, выполненный ШКС, требует точного перемещения дуги по его кромке, отклонения могут приводить к прожогам. Местные непровары прихваточного шва и местное увеличение вмятины от электрода также приводят к прожогам тонкой кромки. Известны случаи появления дефектов типа микротрещин.

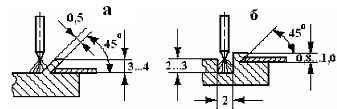

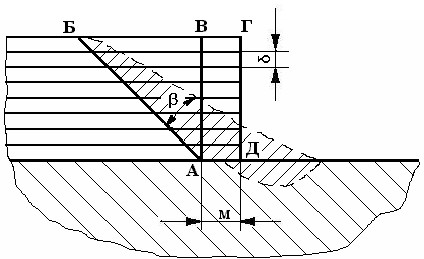

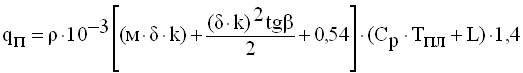

Известные конструкции стыка и способы сварки деталей с БРТ не обеспечивают выполнения сформулированных выше усло- вий. Торцевые соединения фиксируют кромку, но не обеспе-чивают смещения источника на массивную деталь и раздельного нагрева деталей. Наклонный бурт и предложенный в настоящей работе скос на выступе массивной детали фиксируют кромку и смещают источник на массивную деталь, но не защищают кромку от непосредственного воздействия дуги. Выполнить все условия удалось при разработке способа сварки с экранирующим буртом (рис. 5) импульсной дугой в среде аргона. Дуга при этом должна гореть со стороны массивной детали против основания бурта либо на некотором расстоянии от него, изменяя которое можно регулировать перегрев расплавляемого металла бурта и долю тепла, вводимого в тонкую кромку. Процессы оплавления массивной и тонкой деталей разделяются во времени: кромка может оплавиться только после бурта. Массивная деталь и бурт нагреваются дугой, а тонкая кромка – металлом бурта, стекающим на её поверхность и смачивающим её, что нейтрализует влияние зазора между деталями. С применением экранирующего бурта погонная энергия может быть уменьшена на 36%, вложение тепла в тонкую кромку снижается в 1,5 раза.

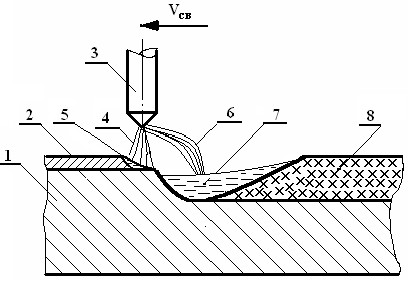

Для увеличения производительности разработан способ сварки непрерывной дугой, при котором источник тепла располагается над тонкой кромкой на расстоянии 20 от её торца (рис. 6). Разделение источника обеспечили за счёт использования эффекта отставания анодного пятна движущейся дуги от оси электрода. Отставание может доходить до 12 мм, его можно регулировать, изменяя скорость сварки и вводя в дугу оксиды и галогениды. Источник разделяется на два: соосный электроду 3 газодинамический поток 4, нагревающий поверхность тонкой детали 2 и проплавляющий её насквозь, и анодное пятно, смещающееся вдоль оси шва в сторону обнажившейся массивной детали 1 и образующее на ней вторую ванну 7, которая, сливаясь в хвостовой части с первой 5, формирует шов 8. Это удовлетворяет второму и третьему условиям повышения надёжности: обеспечивается раздельный нагрев деталей и смещение части источника тепла на массивную деталь. Но фиксация кромки при этом не обеспечивается.

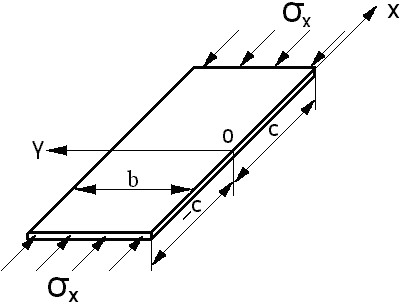

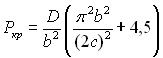

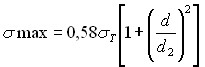

Предположили, что при проплавлении оболочки и при высокой скорости сварки деформации тонкой детали могут быть уменьшены. За расчетную модель приняли пластинку, закреплённую по трем сторонам, со свободной продольной стороной, по которой движется источ- ник тепла. На пластинку действуют продольные сжимающие напряжения x, приложенные к коротким сторонам (рис. 7). Критические сжимаю- щие усилия на единицу длины можно определить по формуле:  ; где

; где ![]() - цилинд- рическая жёсткость пластинки; 2с – длина, b – ширина, – толщина плас- тинки; E – модуль упругости первого рода; – коэффициент Пуассона. Напряженное состояние от воздействия на кромку пластины движущегося линейного источника определяли с помощью решения В. А. Винокурова:

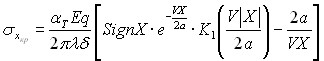

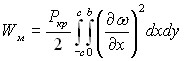

- цилинд- рическая жёсткость пластинки; 2с – длина, b – ширина, – толщина плас- тинки; E – модуль упругости первого рода; – коэффициент Пуассона. Напряженное состояние от воздействия на кромку пластины движущегося линейного источника определяли с помощью решения В. А. Винокурова:  , где: Т – коэффициент линейного расширения; q – мощность источника; – коэффициент теплопроводности; SignX – знак величины X; V – скорость сварки; a – коэффициент температуропроводности; К1 – модифицированная функция Бесселя первого порядка. Для расчета режимов сварки, обеспечивающих устойчивость тонкой кромки, применяли энергетический метод С.П.Тимошенко. Работу равномерных сил Ркр, сжимающих пластинку по сторонам x= - c; x = c, определяли по формуле:

, где: Т – коэффициент линейного расширения; q – мощность источника; – коэффициент теплопроводности; SignX – знак величины X; V – скорость сварки; a – коэффициент температуропроводности; К1 – модифицированная функция Бесселя первого порядка. Для расчета режимов сварки, обеспечивающих устойчивость тонкой кромки, применяли энергетический метод С.П.Тимошенко. Работу равномерных сил Ркр, сжимающих пластинку по сторонам x= - c; x = c, определяли по формуле:  , и приравнивали её к работе упругих сварочных напряжений:

, и приравнивали её к работе упругих сварочных напряжений:

Преобразовав, получили

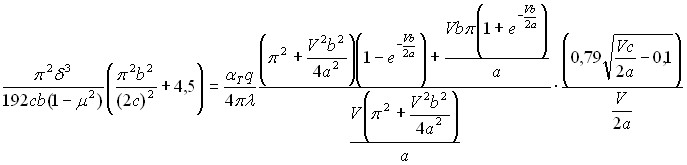

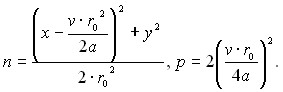

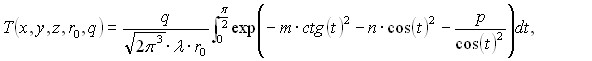

В левой части этого уравнения содержатся константы, зависящие от материала и размеров оболочки, в правой - от эффективной мощности источника q и скорости сварки V: Wсв = f(q;V). Чтобы определить характер этой зависимости надо узнать, какая часть мощности источника тепла kp вводится в тонкую кромку. Нагреваемое тело схематизировали как плоский слой толщиной 2, на поверхности которого лежит пластина толщиной 1. Тепловое действие дуги по предложенной схеме процесса (рис. 6) представляли двумя нормально распределёнными источниками тепла, следующими друг за другом. Источники движутся со скоростью V по оси ОХ; второй источник тепла отстает от первого на расстояние l. Мощность дуги q, вводимая в изделие, распределяется между источниками. Доля мощности kp от q распространяется в пластине, а доля (1-kp) - в плоском слое. Температурное поле рассчитывали отдельно в пластине и плоском слое на основе известных формул Н.Н. Рыкалина. Установившаяся температура в пластине толщиной 1 от движущегося со скоростью V источника с сосредоточенностью r0 и мощностью q определяется функцией:  где:

где:  , а в полубесконечном теле выражением:

, а в полубесконечном теле выражением:  где:.

где:.![]()

На основе этих решений определяли размеры и форму ванны и сечения шва. За основу расчета температурных полей были взяты параметры режимов сварки, использованные в предварительных экспериментах. Значение коэффициента Кр определяли при совпадении расчетных конфигураций сварочных ванн на тонкой и массивной деталях с полученными при сварке образцов на тех же режимах, какие задавались при расчете. Оказалось, что доля мощности источника тепла, поступающей в тонкую деталь Кр =0,35 q. По этим данным определили величины погонной энергии, которые необходимо использовать при исследовании функции Wсв= f(q,v): qП=4; 5; 6 Дж/10-3м. Скорость сварки изменяли от 5 до 250 м/час. В результате получили зависимости функции Wсв = f(q;v) от скорости сварки, при различных значениях погонной энергии qп (рис. 8). Для определения qп, при которой обеспечится устойчивость тонкой кромки, вычислили WМ = 3,010-3. Сравнивая эту величину c значениями Wcв= f(q;v), можно сделать вывод что обеспечить устойчивость тонкой кромки можно только при qП=4 Дж/10-3м, при этом величина скорости сварки должна быть более 200 м/час. Экспериментально установили, что при Vсв> 100 м/час процесс не стабилен. Значит, обеспечить отсутствие коробления кромки тонкой детали в процессе сварки можно, только прибегая к фиксации сопрягаемой части тонкой оболочки, т.е. обеспечивая первое условие надёжности процесса сварки. Это можно сделать, изменив величину критических сил Ркр, приложив к рассматриваемой пластинке (рис. 7) силы, направленные противоположно действию Ркр. Для этого можно создать перед сваркой в сопрягаемой части оболочки растягивающие напряжения при помощи сборки соединения с натягом. Оказалось, что наибольшее напряжение в сопрягаемой части оболочки при её деформации в упругой области составляет  , где d, d2 - внутренний и наружный диаметры тонкой оболочки, т – предел текучести материала оболочки. Вычислив величину WМ с учётом max, получили 6,010-3. Сравнивая полученный результат со значениями Wсв = f(q;v) (рис. 8), можно сделать вывод, что при qП=4 Дж/10-3м отсутствие коробления тонкой кромки в процессе сварки возможно во всем исследованном диапазоне скоростей сварки от 5 до 250 м/час: при qП=5 Дж/10-3м - при скоростях сварки более 90 м/час, а при qП=6 Дж/10-3м – при скоростях сварки более 130 м/час. Таким образом, условие устойчивости тонкой кромки при сварке нахлёсточного соединения тонкостенной оболочки с массивной деталью, при наружном расположении оболочки, имеет вид:

, где d, d2 - внутренний и наружный диаметры тонкой оболочки, т – предел текучести материала оболочки. Вычислив величину WМ с учётом max, получили 6,010-3. Сравнивая полученный результат со значениями Wсв = f(q;v) (рис. 8), можно сделать вывод, что при qП=4 Дж/10-3м отсутствие коробления тонкой кромки в процессе сварки возможно во всем исследованном диапазоне скоростей сварки от 5 до 250 м/час: при qП=5 Дж/10-3м - при скоростях сварки более 90 м/час, а при qП=6 Дж/10-3м – при скоростях сварки более 130 м/час. Таким образом, условие устойчивости тонкой кромки при сварке нахлёсточного соединения тонкостенной оболочки с массивной деталью, при наружном расположении оболочки, имеет вид: ![]() . Это условие выполняется, при создании сборочного натяга в сопряжении деталей, что эквивалентно фиксации тонкой кромки относительно поверхности массивной детали. При сборке с натягом (а. с. СССР № 1704991) под сварку непрерывной дугой с использованием отставания анодного пятна дуги от оси электрода все три условия повышения надёжности технологии будут выполнены. Предложены формулы для расчёта диаметров сопрягаемых деталей при наружном и внутреннем расположении тонкой оболочки относительно массивной детали, и способ создания натяга путём совместной деформации собранных деталей.

. Это условие выполняется, при создании сборочного натяга в сопряжении деталей, что эквивалентно фиксации тонкой кромки относительно поверхности массивной детали. При сборке с натягом (а. с. СССР № 1704991) под сварку непрерывной дугой с использованием отставания анодного пятна дуги от оси электрода все три условия повышения надёжности технологии будут выполнены. Предложены формулы для расчёта диаметров сопрягаемых деталей при наружном и внутреннем расположении тонкой оболочки относительно массивной детали, и способ создания натяга путём совместной деформации собранных деталей.

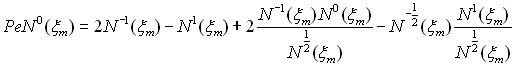

При малых диаметрах стыка деталей, характерных для мембранных узлов и соединений фланцев с тонкими оболочками, трудно обеспечить стабильность ширины шва и проплава по всей длине стыка. В этом случае температурное поле не достигает квазистационарного состояния в зоне формирования шва в течение всего процесса сварки. Ширина шва может возрастать в 1,5…2,0 раза, а проплава – в 2…4 раза по сравнению с начальным участком, в конце шва могут возникать дефекты. В таких случаях целесообразно уменьшать тепловложение по мере перемещения источника тепла по стыку. Однако особенности температурного поля при круговых и кольцевых стыках деталей связаны не только с диаметром шва, но и с теплофизическими свойствами материала деталей и со скоростью сварки, которая, в свою очередь, зависит от тепловой мощности источника и от толщины свариваемых кромок. Необходим критерий малости диаметра кругового шва. Экспериментально установили, что трещины в конце шва могут образовываться при увеличении его ширины более, чем на 10% от номинального значения. Обозначим ширину шва на его начальном участке bн, а на конечном bm. Тогда её максимальное относительное увеличение: ![]() . Примем эту величину в качестве усреднённого показателя неравномерности формирования круговых и кольцевых швов. Динамику изменения зоны проплавления в процессе сварки можно описать соотношением:

. Примем эту величину в качестве усреднённого показателя неравномерности формирования круговых и кольцевых швов. Динамику изменения зоны проплавления в процессе сварки можно описать соотношением: ![]() , где (t), b(t), b(t) - значения этих параметров в момент t. Очевидно существует некоторая величина д, которая разграничивает области допускаемых и не допускаемых для данной детали уровней неравномерности формирования шва. Тогда (t) > д служит критерием необходимости регулирования тепловложения. Результаты экспериментов позволяют принять д = 0,1. Определим расчётный критерий необходимости регулирования. Пусть точка N, лежащая на линии сплавления номинального шва, полученного при сварке прямолинейного стыка, - характерная точка, относительно которой будем вести анализ (рис.9). При увеличении ширины шва относительное изменение температуры этой точки:

, где (t), b(t), b(t) - значения этих параметров в момент t. Очевидно существует некоторая величина д, которая разграничивает области допускаемых и не допускаемых для данной детали уровней неравномерности формирования шва. Тогда (t) > д служит критерием необходимости регулирования тепловложения. Результаты экспериментов позволяют принять д = 0,1. Определим расчётный критерий необходимости регулирования. Пусть точка N, лежащая на линии сплавления номинального шва, полученного при сварке прямолинейного стыка, - характерная точка, относительно которой будем вести анализ (рис.9). При увеличении ширины шва относительное изменение температуры этой точки: ![]() , где Тm - максимальная температура точки N после увеличения ширины проплава на b;

, где Тm - максимальная температура точки N после увеличения ширины проплава на b;

Рис. 9. Схема определения со- отношения между д и i. а – шов на начальном участке, б – шов на конечном участке.

1 – ось шва, 2 –и 3 – линии сплавления.

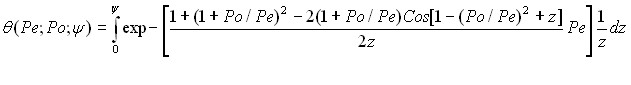

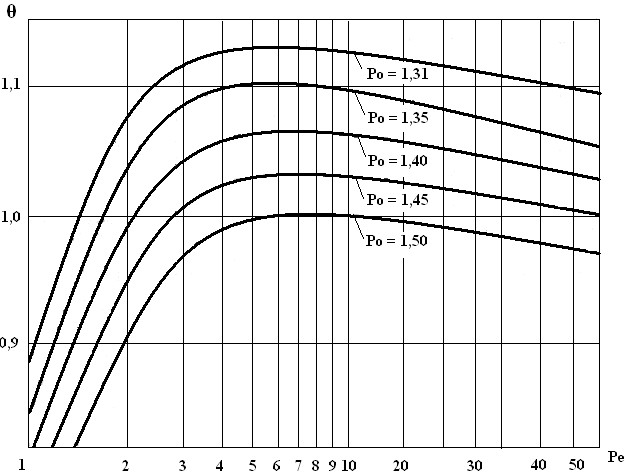

Тн – номинальная температура в характерной точке N при номинальной ширине проплава bн. Оказалось, что численно i = д. Значит регулировать тепловложение необходимо, если i > 0,1. Значения i определяли через безразмерную температуру используя известные формулы Р.З. Сайфеева для определения Т- поля в пластине при круговом движении источника теплоты. Выразив через комплексные параметры Ре и Ро, получим:.  . Здесь

. Здесь ![]() - число Пекле; – радиус шва; V – скорость сварки; – угло-

- число Пекле; – радиус шва; V – скорость сварки; – угло-

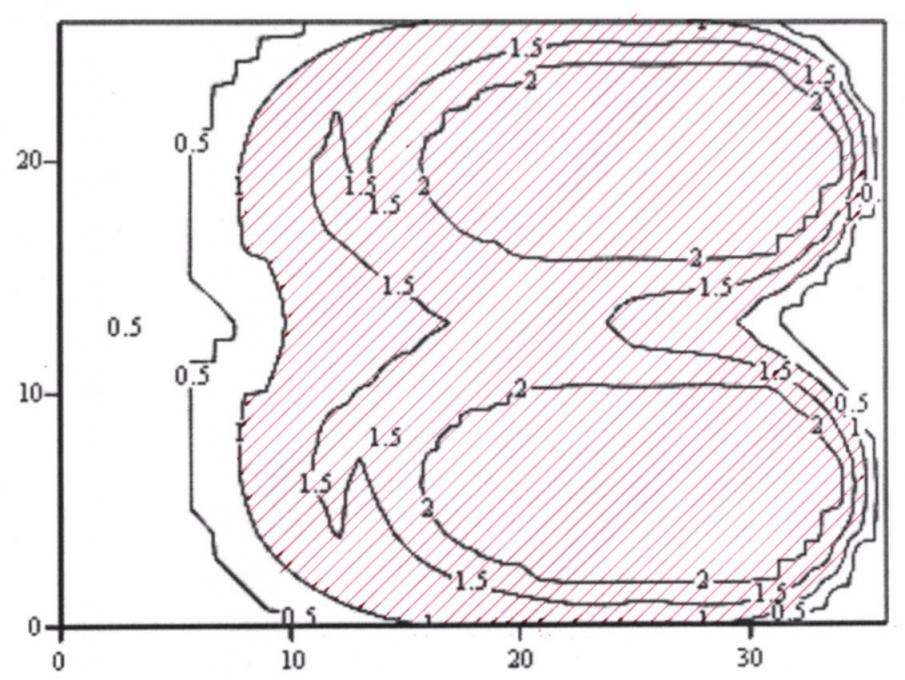

вая координата источника тепла; ![]() критерий Померанцева, выражающий безразмерную мощность. По номограмме = f(Ро; Ре) с учётом теплофизических свойств конкретного материала свариваемой детали при = 2 (в точке начала перекрытия шва), можно определить, необходимо ли регулировать тепловложение при заданных толщине кромок, радиусе кругового шва и выбранных параметрах режима сварки (рис. 10).

критерий Померанцева, выражающий безразмерную мощность. По номограмме = f(Ро; Ре) с учётом теплофизических свойств конкретного материала свариваемой детали при = 2 (в точке начала перекрытия шва), можно определить, необходимо ли регулировать тепловложение при заданных толщине кромок, радиусе кругового шва и выбранных параметрах режима сварки (рис. 10).

Если 1< < 1,1, то регулирования тепловло- жения не требуется, при > 1,1 его необходимо регулировать. Рис. 10. Безразмерная температура = f(Ре, Ро) точки N1 в зоне перекрытия начала кругового шва.  |

Четвёртая глава содержит описание исследований технологических процессов дуговой сварки деталей с БРТ из нержавеющей стали Х18Н10Т. Качество соединений деталей с БРТ не может однозначно определяться только отсутствием макродефектов. Его следует оценивать на основе сравнения структуры и свойств соединений. Однако эти факторы применительно к деталям с БРТ исследованы недостаточно, что затрудняет сравнение вариантов технологического процесса и приёмов сварки. Исследовали конструкции стыка деталей со скосом, с прямоугольным и наклонным экранирующим (рис. 5) буртами, нахлёсточное соединение оболочек с втулками с натягом и сквозным проплавлением тонкой детали непрерывной дугой и особенности сварки многослойных оболочек с массивной арматурой.

В качестве массивных деталей применяли образцы - втулки наружным диаметром 40 мм с толщиной стенки 1,0…10,0 мм. В качестве тонких - пластинки и оболочки толщиной 0,1…03 мм. Пластинки прихватывали к массивной детали, а оболочки сваривали продольным швом конденсаторной точечной сваркой и калибровали взрывом. Для сравнительных исследований кольцевых сварных соединений предложен способ оценки прочности отрывом тонкой детали усилием, направленным по нормали к поверхности массивной детали в точке отрыва. Для сравнительной оценки величину усилия отрыва считали критерием прочности соединения.

При испытаниях сварных соединений на прочность разрушение происходило по околошовной зоне (ОШЗ) тонкой детали. Очевидно, именно эта зона является наиболее опасным участком соединения деталей с большой разницей толщин. ОШЗ тонкой детали содержит частично оплавленные зёрна с ликвационными прослойками между ними. При сварке с экранирующим буртом ширина ОШЗ 0,03…0,06 мм, при увеличении тепловложения в тонкую кромку (например, при повышении силы тока или смещении электрода на тонкую деталь) достигает 0,09 мм. Трещин и других дефектов в ОШЗ тонкой детали в этом случае не обнаружено. В соединении с прямоугольным буртом или со скосом на массивной детали ширина ОШЗ составляет 0.08…0,2 мм. Повышение тепловложения в тонкую деталь увеличивает ОШЗ до 0,3…0,4 мм, после чего образуются прожоги. Разрушающее усилие с увеличением ширины ОШЗ уменьшается. Разрушение имеет хрупкий характер и проходит по межзёренным прослойкам. Наиболее высокие значения разрушающего усилия (2,2…3,2 кг при толщине тонкой кромки 0,15 мм) получены на образцах, сваренных с применением экранирующего бурта. При ширине ОШЗ (Sз) 0,03…0,05 мм прочность соединения близка к прочности основного металла, увеличение Sз до 0,08 мм снижало разрушающее усилие на 25…30%. Испытания сильфонных узлов внутренним давлением до разрушения показало, что такое понижение прочности допустимо. Разрушение сильфонных узлов происходило по основному металлу гофрированной оболочки, течей в сварных соединениях не было.

На образцах, сваренных с прямоугольным буртом и со скосом, в ОШЗ при её ширине 0,2 мм и более обнаруживались горячие трещины. При отсутствии трещин разрушающее усилие при толщине кромки 0,15 мм составляло 2,2…1,5 кг, цвет излома был серебристо белым. Наличие трещин уменьшало усилие разрушения до 0,5 кг. Излом в этом случае имел тёмно-жёлтый или светло-коричневый цвет. Испытания на стойкость против межкристаллитной коррозии (МКК) производили по методу АМ. Образцы выдерживали в течение 24 часов в кипящем растворе 160 г CuSO45H2O и 100 мл H2SO4 плотностью 1,835 г/см3 на 1 литр воды. При испытаниях на склонность к МКК в ОШЗ тонкой детали при прямоугольном бурте и скосе на ряде образцов, подвергавшихся после сварки провоцирующему отжигу, обнаружены растравленные границы зёрен. Разрушение образцов в сочетании с металлографическим анализом, показало, что при этих конструкциях стыка все образцы, испытанные на МКК после провоцирующего отжига поражены коррозией. Образцы разрушались по ОШЗ, излом имел грязно-серый цвет, усилие разрушения уменьшалось в 4…6 раз. На образцах, испытанных на МКК непосредственно после сварки, так же, как и на всех образцах сваренных с экранирующим буртом, следов коррозии не обнаружено. Поэтому конструкция стыка с экранирующим буртом была принята за основу в последующих экспериментах. За критерий качества сварных соединений была принята ширина ОШЗ в тонкой детали Sз. При отсутствии макродефектов соединение считалось качественным, если Sз 0,08 мм. Для всех исследованных толщин тонкой детали (от 0,1 до 0,3 мм) оптимальной является толщина бурта б = 0,5 мм. Уменьшение б от этого значения ведёт к увеличению Sз до 0,09…0,1 мм, увеличение б до 0,6 мм и более - к местным непроварам тонкой кромки. При высоте экранирующего бурта hб >1,5 (при б = 0,5 мм) ширина ОШЗ тонкой детали и глубина проплавления массивной детали Н постоянны, а при hб < 1,5 мм - увеличиваются. Размеры бурта при толщине кромки тонкой детали 0,1…0,3 мм должны быть б = 0,5 мм и hб = 1,5 мм.

Определяли оптимальные области регулирования силы сварочного тока, длительности импульса и паузы, скорости сварки. К параметрам, активно влияющим на тепловложение в тонкую кромку, относили также длину дуги и положение оси электрода относительно экранирующего бурта. Импульсная дуговая сварка имеет большое число параметров режима. Их взаимное влияние затрудняет исследование каждого из них в отдельности. Для учёта этого влияния применяли комплексные параметры: длительность цикла сварки tц = tи + tп, шаг сварки S = Vсв(tи + tп), отношение длительности паузы tп к длительности импульса tц и расчётную силу тока, от изменения которой зависит процесс проплавления металла и формирование шва. При исследованиях комплексного влияния на качество соединений силы тока Iсв, длительности импульса tи, а также отношения tп/ tи это выражение было принято за основу. Длительность импульса и сила тока изменялись таким образом, чтобы во всех случаях расчётная сила тока составляла Ip = 17,5 А и не менялась. Длительность паузы была принята tп = 0,28 с и также не изменялась. Скорость сварки составляла 6 м/час. Оказалось, что при толщине тонкой детали 0,1...0,3 мм длительность импульса сварочного тока и паузы между ними должны быть соответственно tи = 0,25...0,35 с, tп = 0,25...0,45 с, а отношение этих параметров tп/ tи =0,8...1,1. Сила сварочного тока при этом должна выбираться в пределах Iсв =30...35 А, скорость сварки Vсв = 6,0...9,0 м/час, шаг сварки S = 0,9...1,2 мм, а длина дуги Lд = 0,8...1,2 мм.

Исследования процесса сварки непрерывной дугой со сквозным проплавлением тонкой кромки начали с изучения её временных перемещений. На расстоянии от оси шва С = Вш/2 + 1 мм = 2,5 мм (рис. 11) устанавливали иглу индукционного датчика перемещений, против которого закрепляли пружинный контакт с возможностью его взаимодействия с кулачком, закреплённым на сварочной горелке. Сигнал с датчика перемещений через усилитель подавался на один из каналов самописца Н338-6П, а сигнал с контакта - на канал отметчика времени. Скорость сварки Vсв меняли от 20 до 100м/час. В этом диапазоне можно выделить три характерных зависи- мости перемещений от времени. При Vсв= 20...50 м/час кривая =f(t) симметрична и близка к закону нормального распределения. При Vсв= 50...100 м/час перемещение практически мгновенно увеличива- ется до max, а затем уменьшается так же, как и в первом случае. При прожоге тонкой кромки её перемещение до max происходит так же, как и во втором случае, и фиксируется близко к

max, что объясняется возникнове нием шариков оплавленного металла на тонкой кромке, препятствующих её возврату в исходное положение.

Основываясь на этих данных, исследовали влияние параметров режима на формирование шва. Выбирали исходный режим сварки, на котором получалось стабильное формирование шва, и с шагом 10 А увеличивали силу сварочного тока, контролируя величину перемещения тонкой кромки. Изменив скорость сварки, эксперимент повторяли. Наилучшие результаты получены при Vсв= 50 м/час. При толщине кромки т= 0,15 мм устойчивое формирование шва имело место при Iсв = 30...40 А, максимальное перемещение кромки составляло max= 0,1...0,12 мм, ширина шва была в пределах 2,5..3,1 мм. При т = 0,2 мм устойчивое формирование шва наблюдали при Iсв = 35...50 А, max достигало 0,17 мм. Попытки увеличить Vсв до 70 и до 100 м/час не дали положительного результата: почти во всех случаях образовывались прожоги, хотя погонная энергия процесса сварки была практически такой же, как и при Vсв =50 м/час и max было практически одинаковым.

При исследованиях конфигурации и механизма образования сварочной ванны путём её выплёскивания обнаружено, что на формирование ванны и сварного шва, кроме величины перемещения тонкой кромки, оказывает существенное влияние ещё один фактор: полуразность ширины сварочных ванн на массивной и тонкой деталях. Стабильная форма шва и наименьшая величина ОШЗ в тонкой детали имеют место при сборочных напряжениях равных пределу текучести материала.

Процесс сварки многослойных (2...12 слоёв) оболочек с массивными деталями имеет специфические особенности, связанные с наличием большого числа зазоров между слоями, ухудшающих передачу тепла ниже лежащим слоям и массивной детали. Применить скоростную сварку непрерывной дугой нахлёсточных соединений не удалось: перегрев тонкого верхнего слоя вызывал деформации кромки этого слоя - образовывался прожог. Поэтому сварку вели импульсной дугой. Исследовали формирование шва при наружном и при внутреннем расположении восьмислойной оболочки относительно массивной детали. Толщина каждого слоя составляла 0,2 мм. Попытки создания натяга при сборке многослойной оболочки с массивной деталью не дали результата. В наружном слое сборочные напряжения, образующиеся в слое, контактирующем с массивной деталью, компенсировались за счёт зазоров между слоями. Увеличение натяга вело к разрушению внутреннего слоя оболочки. С применением наклонного экранирующего бурта хорошее формирование соединения при минимальной (менее 0,08 мм) ширине ОШЗ в оболочке получили при количестве слоёв 2...6. Во всех случаях наибольшая ширина ОШЗ имеет место в средних слоях. Толщина бурта должна быть увеличена до 0,8 мм, а высота – уменьшена до 2,5 мм. При количестве слоёв больше 6 наблюдалось неполное расплавление корня бурта или прожог его основания, при котором бурт сплавлялся с торцом пакета слоёв.

Сборочный зазор устраняли подгонкой посадочного диаметра арматуры. Другой способ– нагрев охватывающей детали перед сборкой до температуры 150...200оС и охлаждение обхватываемой детали, затем сборка и совместное охлаждение собранных деталей. В процессе сборки контролировали плотность посадки, проворачивая относительно неподвижной массивной детали надетую на неё многослойную оболочку. Сборку считали качественной, если для поворота оболочки требовалось усилие не менее 4...5 кг. После сборки по этой технологии удалось с применением медного прижимного ролика, располагаемого на расстоянии 2...3 мм от оси электрода, получить стабильное формирование шва. Назначение ролика – предупредить перемещение наружного слоя оболочки. Анализ результатов скоростной киносъёмки позволил предположить, что процесс формирования шва носит стадийный характер, причём основную роль в нём играет смачиваемость поверхности нижележащих слоёв оболочки жидким металлом расплавляемых верхних слоёв. Металл сварочной ванны, последовательно смачивает нижележащие слои и оплавляет их, а затем и поверхность массивной детали.

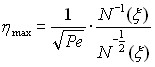

Зависимости ширины ОШЗ от пара- метров режима сварки показали, что параметры можно регулировать в следующих пределах: длительность импульса и паузы tи =0,24...0,48 с, tп =0,12...0,56 с, силу тока Iсв= 60...80 А, скорость сварки Vсв= 5,0...5,5 м/час. При этом электрод следует располагать так, чтоб его ось совмещалась со срезом торца многослойной оболочки, а длину дуги устанавливать в пределах 0,6...1,0 мм. Линия сплавления тонких кромок образует с поверхностью шва угол (рис. 12), величина которого слабо зависит от параметров процесса сварки. Связав величину этого угла с количеством слоев оболочки и величиной проплава массивной детали, вывели формулу определения погонной энергии, по которой можно рассчитать параметры режима сварки оболочки при любом количестве слоёв:  , где k – номер слоя; – плотность; C – удельная теплоемкость; Тпл - температура плавления; L – скрытая теплота плавления материала оболочки.

, где k – номер слоя; – плотность; C – удельная теплоемкость; Тпл - температура плавления; L – скрытая теплота плавления материала оболочки.

В главе 5 показаны результаты исследования особенностей сварки деталей с большой разницей толщин из лёгких (алюминиевых и титановых) сплавов. Условия формирования шва при дуговой сварке деталей с БРТ из алюминиевых сплавов сложнее, чем при сварке аналогичных стальных деталей. Интенсивный отвод тепла в массивную деталь требует увеличения погонной энергии. Резко ослабляет отвод тепла от тонкой кромки наличие на поверхностях деталей окисной плёнки Al2O3, имеющей температуру плавления (2050о) более чем в три раза выше, чем у сплавов алюминия. Поэтому смачиваемость поверхности тонкой детали металлом расплавляемого бурта может происходить только после термического или механического разрушения окисной плёнки. Это также ухудшает отвод тепла от тонкой кромки в массивную деталь при всех типах конструкции стыка. В результате по сравнению со стальными деталями возрастает опасность перегрева и прожога кромки тонкой детали. Эксперименты проводили применительно к конструкциям узлов, состоящих из мембраны, привариваемой к фланцу из сплава АМг6, выполненному в виде кольца толщиной 4…5 мм. Мембрана имела форму диска с отбортовкой и без неё и выполнялась из сплавов АД1М толщиной 0,3 мм и АМг6 – 0,5 мм.

Опробовали соединение внахлёстку (при отбортовке на мембране) и три разновидности торцевого соединения: с применением прямоугольного бурта на кромке фланца, технологического кольца, а так же бурта и кольца одновременно. Технологическое кольцо изготавливали из сплава АМг6, толщина его во всех случаях составляла 1,5 мм. Сваривали вольфрамовым электродом в аргоне импульсной дугой переменного тока. Дугу питали от установки ИПК-350-4 через универсальную импульсную приставку УИП-3, разработанную в настоящей работе.

При соединении с фланцем мембраны с отбортовкой (внахлёстку), применяя известные конструкции стыка с прямоугольным и наклонным буртами, не удаётся получить сварной шов без прожогов тонкой детали. Однако при всех трёх выбранных вариантах торцевого соединения удалось подобрать режимы сварки, обеспечивающие достаточно стабильное формирование шва. Качество соединений так же определяется структурой околошовной зоны (ОШЗ) тонкой детали. В ОШЗ на границе раздела между деталями возникают поры и пустоты. При сварке с наклонным экранирующим буртом (рис. 5а) деталей из сплава АМг6 формирование шва более стабильно по сравнению с торцевыми соединениями, размеры шва по его длине практически не изменяются. Однако при сварке мембраны толщиной 0,3 мм из сплава АД1М с фланцем из АМг6 наблюдалось повышенное коробление тонкой кромки, что в отдельных случаях приводило к её прожогу. Вариант конструкции экранирующего бурта со скосом и канавкой на массивной детали (рис. 5б) уменьшил вложение тепла в тонкую кромку, обеспечив малые размеры шва и стабильное его формирование. Ширина шва составляла 1,5…2,0 мм. Дефектов структуры ОШЗ детали из сплава АД1М при сварке с этим типом соединения не обнаружено. В случае, когда обе детали выполнены из сплава АМг6, при наклонном экранирующем бурте, в металле шва наблюдались включения окисных плён, располагающихся в виде овалов или окружностей. От поверхностей этих включений, направленный ортогонально к ним, наблюдается рост кристаллитов, на поверхностях образуются мелкие поры. Очевидно, что окисные плёны, особенно на поверхностях бурта и тонкой кромки не подвергающихся прямому воздействию сварочной дуги, не разрушаются и, опускаясь в расплавляемый металл бурта и тонкой кромки, зависают в нём. В процессе нагрева бурта на его поверхности, не подвергающейся воздействию дуги, а также на поверхности кромки под буртом, толщина окисной плёнки интенсивно увеличивается, что затрудняет её разрушение при плавлении металла. В ОШЗ тонкой детали из сплава АМг6 и в отдельных случаях в ОШЗ массивной детали, особенно вблизи её поверхности, наблюдались несплошности, сложной, иногда разветвлённой, формы. Известно, что это может быть вызвано -фазой, распадающейся при нагреве.

Таким образом, при сварке деталей с большой разницей толщин из алюминиевых сплавов при соединении с экранирующим буртом можно получать стабильное формирование сварного шва, свободного от макропористости. Однако остаются два фактора, которые могут ухудшать свойства соединения. Первый из них– плохое разрушение окисных плён, рост их толщины в процессе нагрева при сварке, в результате чего плёны могут произвольно залегать в металле шва, образуя включения с большой плоскостью поверхности, на которой образуются микропоры. Эти включения вблизи ОШЗ могут играть роль концентра торов напряжений, что ухудшит механические свойства соединения. Второй фактор – возможность образования несплошностей в ОШЗ, что может приводить к потере герметичности сварного соединения в целом. Предположительной причиной возникновения несплошностей могут быть изменения -фазы, происходящие в результате нагрева при сварке.

Влияние окисных плён в сравнении с трещинами на деформационную способность соединений изучали на образцах из сплава АМг6 толщиной 6 мм, сваренных автоматической аргонодуговой сваркой неплавящимся электродом, из которых выбрали участки с трещинами глубиной 10...12 % и с окисными плёнами глубиной 65...70% от толщины образца. Образцы с этими дефектами растягивали, предварительно нанеся на них сетку уколов, расстояние между которыми измеряли до и после приложения нагрузки. Под нагрузкой плёнка раскрывалась, образуя несплошность длиной не более глубины залегания плёнки, трещина не образовывалась. Характер разрушения был вязким, тогда как образцы с трещинами разрушались хрупко. Оказалось, что окисные плёнки, в отличие от трещин, не снижают прочности металла шва в его рабочем сечении, однако общая прочность шва уменьшалась. Таким образом при сварке деталей с БРТ окисные плёнки представляют опасность лишь если они непосредственно примыкают к ОШЗ тонкой детали.

Образование несплошностей в результате распада и окисления -фазы (нтерметаллида типа Al8Mg5) наиболее полно изучено Н.Ф.Лашко и С.В. Лашко. На основе известных данных предположили, что уменьшить вероятность образования несплошностей в ОШЗ при сварке деталей с БРТ можно, повысив концентрацию тепла и уменьшив погонную энергию сварки, а также подобрав защитную атмосферу, снижающую возможность окисления -фазы. Моделирование условий нагрева (до 525...650оС) образцов на воздухе, в аргоне и в вакууме (210-2мм рт. столба), подтвердило это предположение.

Повышение концентрации тепла обеспечили путём разработки способа сварки трёхфазной импульсной дугой (а.с. СССР № 226065), при которой производится коммутация средней фазы вторичной цепи трёхфазного источника тока, а межэлектродная дуга используется как «дежурная». Это расширяет возможности регулирования процесса сварки, уменьшает ширину шва и перегрев металла в ОШЗ. При сварке этим способом деталей с БРТ выделения -фазы были более дисперсны, рыхлот и несплошностей не было.

Технологию сварки деталей с БРТ из титановых сплавов отрабатывали применительно к крупногабаритным звукопоглощающим конструкциям, состоящим из тонкостенных (0,5 мм) оболочек из сплава ОТ4 с помещённым между ними сотовым заполнителем из этого же сплава. В оболочку ввариваются фланцы и штуцера из сплава ВТ20. Оказалось, что детали с БРТ из титановых сплавов хорошо свариваются внахлёстку без буртов импульсной и непрерывной дугой при расположении массивной детали над тонкой. Лучшие механические свойства и наименьшие деформации обеспечиваются при сварке импульсной дугой. При расположении тонкой детали над массивной лучше применять соединение в замок. Формированием шва можно управлять поперечным магнитным полем и изменением смещения дуги на массивную деталь. Жёсткие режимы сварки импульсной дугой уменьшают размеры сварного шва и снижают деформации деталей. Однако при этом возникает вероятность возникновения периодических прожогов, поскольку температурное поле не успевает выходить из стадии теплонасыщения, при критическом объёме сварочной ванны ударное воздействие плазмы дуги разрушает ванну. Мягкие режимы обеспечивают более стабильное формирование шва, однако увеличивают его размеры и деформации кромок, а также повышают склонность шва к пористости.

Основная трудность при сварке деталей из сплавов титана – необходимость их общей защиты от воздуха. Предложенные устройства для местной защиты обратной стороны шва и для продувки газовой магистрали при перерывах в работе (а. с. № 235870 и патент РФ № 2176946) применимы лишь при сварке узлов простой конфигурации, не имеющих закрытых полостей. Более эффективны камеры с контролируемой атмосферой. При разработке технологии сварки сложных крупногабаритных узлов в камерах необходимо было решить две задачи. Первая из них: выбор и разработка средств экономии защитного газа, вторая – поиск средств очистки аргона внутри камеры. Повысить чистоту защитной атмосферы и сократить расход инертного газа можно, уменьшив рабочее давление в камере.

Опробовали автоматическую сварку импульсной и непрерывной дугой в камере при давлении аргона, пониженном до 38…380 мм рт. столба. С уменьшением давления оказалось необходимым увеличивать силу тока. Формирование шва на образцах из сплава ОТ4 было стабильным во всём диапазоне давлений, механические свойства также не зависели от давления. При сварке импульсной дугой прочность соединения была выше на 5…7%. Таким образом, автоматическая сварка сплавов титана при пониженном давлении аргона в камере целесообразна. Однако этот процесс при необходимости ручной сварки не осуществим, поэтому задачи обеспечения чистоты атмосферы камеры и экономии газа остаются.