Основы высокоэффективн ой технологии изготовления цилиндрических зубчатых колес

На правах рукописи

Маликов Андрей Андреевич

ОСНОВЫ ВЫСОКОЭФФЕКТИВНой ТЕХНОЛОГИИ

ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

Специальность 05.02.08 – Технология машиностроения

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Тула 2009

Работа выполнена на кафедре «Технология машиностроения»

ГОУ ВПО «Тульский государственный университет»

Научный консультант: доктор технических наук, профессор

Ямников Александр Сергеевич

Официальные оппоненты: доктор технических наук, профессор

Емельянов Сергей Геннадьевич;

доктор технических наук, профессор

Кондаков Александр Иванович;

доктор технических наук, профессор

Степанов Юрий Сергеевич

Ведущая организация: ОАО «Тулаточмаш», г. Тула.

Защита диссертации состоится 30 октября 2009 г. в 14 часов на заседании диссертационного Совета Д212.271.01 при ГОУ ВПО «Тульский государственный университет» по адресу: 300600, г. Тула, проспект Ленина, д. 92, ауд. 9-101.

С диссертацией можно ознакомиться в библиотеке ГОУ ВПО «Тульский государственный университет».

Автореферат разослан «___» ____________2009 г.

Ученый секретарь

диссертационного совета ____________Орлов А.Б.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы исследования. В современных машинах и механизмах для передачи вращательных движений широко применяются зубчатые передачи. Они используются в автомобилестроении, станкостроении, производстве сельхозмашин и других отраслях. По сложности и трудоемкости изготовления зубчатые колеса составляют особую группу деталей в машиностроении с большими масштабами производства. Значительную часть составляют цилиндрические зубчатые колеса с различной формой зубьев: прямозубые, косозубые, с арочными зубьями и др. Из них наибольшее распространение получили прямозубые цилиндрические колеса, благодаря тому, что технология их изготовления является наиболее простой.

Однако прямозубые цилиндрические колеса не всегда обеспечивают качественное сопряжение рабочих поверхностей из-за неточностей их изготовления и возможных перекосов в процессе сборки узлов. Избежать этого можно путем ужесточения требований к точности обработки колес и последующего их монтажа, что неизбежно приводит к дополнительным затратам времени и средств, и в итоге повышает стоимость изделий. Более целесообразным является переход к зацеплению цилиндрических колес с криволинейной формой зубьев. В работе определена рациональная область применения и основные преимущества передач с арочными, и в частности с круговыми зубьями.

В целом ряде изделий использование таких передач является экономически обоснованным. Так, в передачах шестеренных насосов применение цилиндрических зубчатых колес с круговыми зубьями позволяет локализовать зоны контакта, что компенсирует погрешности направления зубьев и относительного расположения осей роторов. В итоге могут быть назначены экономически целесообразные допуски при изготовлении деталей и сборке изделий.

Однако, традиционные технологии изготовления цилиндрических зубчатых колес, и в особенности с криволинейными зубьями, не обеспечивают высокую эффективность из-за необходимости осуществления последовательной многоэтапной зубообработки.

Одним из перспективных направлений, позволяющих сократить количество операций зубообработки, является использование заготовок, максимально приближенных по форме и размерам к детали. Однако попытки применения заготовок колес среднего модуля с зубьями, предварительно оформленными методами пластического деформирования, широкого распространения не получили, в основном из-за проблем, возникающих в процессе последующей их обработки. Число операций зубообработки при этом не сокращается, а экономия металла не оправдывает дополнительных затрат на получение зубчатых заготовок.

Решение этой проблемы может быть найдено только при условии создания высокоэффективных процессов зубообработки, обладающих высокой исправляющей способностью не менее 2-х степеней точности по ГОСТ 1643-81.

Исходя из вышеизложенного, можно утверждать, что разработка основ проектирования высокоэффективных ресурсосберегающих технологий изготовления цилиндрических зубчатых колес на базе использования прогрессивных заготовок с зубьями, полученных методами пластического деформирования, и высокопроизводительных процессов формообразования зубчатых венцов, обладающих высокой исправляющей способностью, является весьма актуальной научной проблемой.

Работы выполнялись в соответствии с грантами Президента РФ и РФФИ в поддержку ведущих научных школ "Прогрессивные технологические процессы формообразования сложных поверхностей и сборки высокоточных изделий" (№96-15-98241-л, 1996-1998 гг.; №00-15-99064-л, 2000-2002 гг.; № НШ-1920.2003.8, 2003-2005 гг.); грантом РФФИ-офи-центр №08-08-99006 «Современная концепция создания технологических основ эффективного зубонарезания цилиндрических зубчатых колес»; грантом Губернатора Тульской области № 60-Кт-1/1069 «Разработка конструкций и методов формообразования режущей части незатылованных зуборезных головок для изготовления зубчатых колес с круговыми зубьями», с тематикой важнейших НИР ТулГУ, утвержденных Минобрнауки РФ: госбюджетные темы №21-76 "Малоотходная технология изготовления цилиндрических зубчатых колес", 1997-1998 гг. и 14-06 «Повышение эффективности и качества механической обработки на основе совершенствования процессов резания и конструкций инструментов», 2006-2010 гг., а также с хоздоговорными темами №78-385/2 и №82-120/2 и др.

Цель работы. Создание теоретических основ проектирования высокоэффективных ресурсосберегающих технологий изготовления цилиндрических зубчатых колес на базе использования высокопроизводительных процессов чистовой и финишной зубообработки прогрессивных заготовок с предварительно оформленным методами пластического деформирования зубчатым венцом.

Достижение поставленной цели потребовало постановки и решения следующих задач:

1) разработка теоретических основ проектирования цилиндрических передач с круговыми зубьями;

2) разработка ресурсосберегающих технологий изготовления цилиндрических зубчатых колес на основе использования прогрессивных заготовок с предварительно оформленным зубчатым венцом и высокопроизводительных процессов чистовой и отделочной зубобработки;

3) исследование процесса шевингования - прикатывания и определение его исправляющих способностей при зубообработке прогрессивных заготовок с зубьями, полученными различными методами предварительного формообразования пластическим деформированием;

4) разработка прогрессивных инструментов для шевингования - прикатывания колес с круговыми зубьями на базе созданной теории их проектирования;

5) обоснование выбора эффективных процессов финишной зубообработки закаленных зубчатых колес с круговыми зубьями;

6) создание теории процесса электрохимической обработки фасонных поверхностей при их обкате и разработка на ее основе методики проектирования обкаточных инструментов для финишной зубообработки;

7) разработка прогрессивных конструкций алмазных зубообрабатывающих хонов и обкаточных инструментов для электрохимической зубообработки;

8) разработка технологии изготовления прогрессивных зубообрабатывающих инструментов для различных этапов формообразования зубчатых поверхностей цилиндрических колес.

Методы исследования. Теоретические исследования базируются на основных положениях теории зубчатых зацеплений, теории резания, теории формообразования производящих поверхностей режущих инструментов для обработки зубчатых деталей с использованием методов математического моделирования и современных графических программ на ЭВМ.

Экспериментальные исследования проводились в лабораториях кафедр «Технология машиностроения» и «Инструментальные и метрологические системы» ТулГУ, а также в ОАО «АК «Туламашзавод» с использованием производственного оборудования и средств технологического и метрологического обеспечения. Обработка экспериментальных данных осуществлялась с использованием методов математической статистики.

Достоверность результатов обеспечена обоснованным использованием аналитических зависимостей, корректностью постановки задач, применением современных методов математической статистики, в частности метода экспертных оценок, и подтверждается качественным и количественным соответствием результатов теоретических исследований с экспериментальными данными, полученными как лично автором, так и другими исследователями, а также широким практическим использованием результатов в промышленности.

Автор защищает теоретические основы проектирования высокоэффективных технологических процессов изготовления цилиндрических зубчатых колес на базе использования прогрессивных заготовок с предварительно оформленным зубчатым венцом и высокопроизводительных процессов зубообработки шевером-прикатником и алмазным зубчатым хоном; концептуальную модель процесса шевингования-прикатывания цилиндрических колес с круговыми зубьями, а также технологию изготовления шеверов-прикатников и алмазных зубчатых хонов; методику автоматизированного проектирования специальных гребенчатых фрез для снятия заусенцев и наложения фасок по контуру зубьев и определения параметров их установки на станке; математическую модель выбора предпочтительных схемных и технологических решений в области создания перспективных методов финишной зубообработки; способ электроалмазной обработки закаленных зубчатых колес по методу обката; теорию проектирования обкаточных электродов-инструментов (алмазных зубчатых хонов на металлической связке) с учетом «приведенной» и «средней» интенсивности процесса финишной электрохимической обработки при обкате электродов; рекомендации по практической реализации предлагаемой ресурсосберегающей технологии изготовления цилиндрических зубчатых колес и результаты ее внедрения в промышленность.

Научная новизна:

1) выявлена взаимосвязь технологических возможностей способов формообразования зубчатых поверхностей цилиндрических колес с параметрами точности получаемых колес и обоснована технологическая последовательность их изготовления из заготовок с предварительно оформленными методами пластического деформирования зубьями на основе сочетания технологических воздействий различной физической природы (резания, пластического деформирования, анодного растворения);

2) обоснована эффективность использования процесса шевингования-прикатывания для высокопроизводительной чистовой зубообработки цилиндрических зубчатых колес с круговыми зубьями из прогрессивных заготовок с предварительно оформленным зубчатым венцом;

3) предложена теория, представляющая электрохимическую обработку фасонных поверхностей при обкате как совокупность элементарных процессов, протекающих в бесконечно малые промежутки времени в условиях ограниченного ввода рабочей жидкости в межэлектродный промежуток, при замене действительных профилей на круговые с радиусами, соответствующими радиусам кривизны фасонных профилей в точках, лежащих на одной силовой линии электрического поля, позволившая разработать эффективный способ финишной электрохимической зубообработки цилиндрических колес.

Практическая значимость:

- определены области рационального применения передач с круговыми зубьями;

- даны рекомендации по практической реализации предлагаемой технологии изготовления цилиндрических зубчатых колес из прогрессивных заготовок с предварительно оформленным зубчатым венцом;

- теоретически и экспериментально обоснованы высокие исправляющие способности процесса шевингования-прикатывания, обеспечивающего возможность получения зубчатых венцов 7-8-й степени точности из штампованных заготовок 9-11-й степени точности;

- разработаны рекомендации по проектированию шеверов-прикатников с круговыми зубьями, и установлены диапазоны режимов обработки, обеспечивающие необходимые качество обработанной поверхности и заданную точность изготовления;

- создан комплекс оборудования и технологической оснастки для реализации новой ресурсосберегающей технологии изготовления цилиндрических зубчатых колес с арочными зубьями;

- разработаны новые прогрессивные конструкции алмазных зубообрабатывающих хонов и обкаточных инструментов для электрохимической зубообработки.

Реализация работы. Результаты работы приняты к внедрению на ОАО «АК «Туламашзавод», ОАО «ВеАл», ОАО «Полема», ОАО «Тулаточмаш». Материалы диссертации используются в учебном процессе при изложении курсов лекций «Технология машиностроения», «Технология изготовления инструментальной техники», «Инновационные технологии в инструментальном производстве», при курсовом и дипломном проектировании, выполнении выпускных квалификационных работ, магистерских диссертаций по направлению 150900 «Технология, оборудование и автоматизация машиностроительных производств».

Апробация работы. Материалы диссертации доложены на следующих совещаниях, семинарах и научно-технических конференциях: на совещании «Проблемы теории проектирования и производства инструментов», Тула, 1995; на МНТК «Проектирование технологических машин», М., 1996; на юбилейной МНТК «Вопросы совершенствования технологических процессов механической обработки и сборки изделий машиностроения, Тула, 1996; на 3-м Международном конгрессе «Конструкторско-технологическая информатика-96», М., 1996; на РНТК «Управление качеством финишных методов обработки», Пермь, 1996; на МНТК «Материалы и конструкции в машиностроении, строительстве, сельском хозяйстве», М., 1996; на Демидовских чтениях. Первый юбилейный выпуск, Тула, 1996; на II МНТК «Износостойкость машин», Брянск,1996; на Демидовских чтениях. Второй выпуск, Тула,1996; на МНТК «Современные проблемы машиностроения и технический прогресс», Донецк, 1997; на МНТК «Прогрессивные методы проектирования технологических процессов, станков и инструментов», Тула, 1997; на 4-й МНТК «Качество машин», Брянск, 2001; на МНТК «Прогресивна технiка i технологiя машинобудування, приладобудування i зварювального виробництва», Киiв, 1999; на четвертой МНТК «Физические и компьютерные технологии в народном хозяйстве», Харьков, 2001; на МНТК «Современная электротехнология в машиностроении», Тула, 2002; на пятой МНТК «Физические и компьютерные технологии в народном хозяйстве», Харьков, 2002; на МНТК «Технологические системы в машиностроении», Тула, 2002; на МНТК «Нетрадиционные методы обработки», Воронеж, 2002; на МНТК «Нетрадиционные методы обработки», Воронеж, 2002; на первой электронной МНТК «Технологическая системотехника», Тула, 2002; на МНТК «Прогрессивные технологии и системы машиностроения», Донецк, 2002; на МНТК «Фундаментальные и прикладные проблемы технологии машиностроения», Орел, 2002; на шестой МНТК «Физические и компьютерные технологии в народном хозяйстве», Харьков, 2002; на тринадцатой МНТК «Физические и компьютерные технологии», Харьков, 2007; на XIV МНТК «Машиностроение и техносфера XXI века», Донецк, 2007; на МНТК «Вестник Рыбинской государственной авиационной технологической академии им. П.А.Соловьева», Рыбинск, 2007.

За комплекс работ по созданию прогрессивных технологий зубообработки автор в составе коллектива в 2005 г. был удостоен звания лауреата премии им. С.И. Мосина, а в 2007 г. премии им. акад. Б.С. Стечкина.

Публикации. По теме диссертационной работы опубликовано: монографий - 4 (1 – без соавторства); статей в центральной печати и зарубежных рецензируемых изданиях и сборниках, входящих в «Перечень периодических научных и научно-технических изданий, выпускаемых в Российской Федерации, в которых рекомендуется публикация основных результатов диссертаций на соискание ученой степени доктора наук» – 24; статей в различных межвузовских сборниках научно-технических трудов – 29; из них статей без соавторства – 18; учебных пособий с грифом УМО вузов по университетскому и политехническому образованию Минобрнауки РФ – 1.

Структура и объем диссертации. Диссертационная работа состоит из введения и шести глав, заключения, списка использованных источников из 234 наименований общим объемом 418 с., включая 149 иллюстраций, 9 табл.

СОДЕРЖАНИЕ ДИССЕРТАЦИИ

Во введении обоснована актуальность темы диссертации, сформулированы решаемая научная проблема, цель и задачи работы, положения, выносимые на защиту, научная новизна, методы исследования, практическая ценность и реализация работы, приводятся данные об апробации работы, о публикациях, структуре и объеме диссертационной работы.

В первой главе на основе аналитического обзора литературы отмечается, что недостатком традиционных технологических схем изготовления зубчатых колес является многоэтапность формообразования зубчатых венцов и невысокая эффективность операций зубообработки.

Значительный вклад в теорию проектирования и производства зубчатых передач внесли Адам Я.И., Аликулов Д.Е., Бушуев В.В., Бакингэм Е., Болотовский И.А., Грановский Г.И., Гольдфарб В.И., Гречишников В.А., Грубин А.Н., Гохман Х.И., Дружинский П.А., Емельянов С.Г., Ермаков Ю.М., Иноземцев Г.Г., Калашников С.Н., Кирсанов Г.Н., Клепиков В.В., Клепиков В.Д., Колчин Н.И., Коротаев Ю.А., Кудрявцев В.И., Лехциер М.Б., Литвин Ф.А., Марков А.Л., Матюшин В.М., Ничков А.Г., Овумян Г.Г., Перепелица Б.А., Писманик К.М, Полоцкий М.С., Родин П.Р., Романов В.Ф., Сахаров Г.Н., Сегаль М.Г., Семенченко И.П., Сухоруков Ю.Н., Тайц Б.А., Тарапанов А.С., Тернюк Н.Э., Шевелева Г.И., Шевченко А.Н., Фрайфельд И.А., Цвис Ю.В., Цепков А.В., Юликов М.И., Якубсон С.Б., Bett K.E., Box M.J., Dudley W., Davits D., Dupius T.M., Everett M., Jen F.C., Hayt W.H., Fiodorow L.I., Himmelblau D.M., Jchibashi A., Kemmerly J.E., Kenton A.F., Kotsch L., Laroux K., Lohrer J., Schapp U., Prem D., Pond J., Smith J.D.и др.

В ТулГУ на протяжении многих лет разрабатывался комплекс высокоэффективных процессов зубообработки, в том числе и закаленных зубчатых колес. В этой работе приняли участие следующие ученые: Бобков М.Н., Борискин О.И., Борисов А.Н., Валиков Е.Н., Илюхин С.Ю., Коганов И.А., Лашнев С.И., Петрухин С.С., Протасьев В.Б., Ушаков М.В., Федоров Ю.Н., Феофилов Н.Д., Ямников А.С. и др.

Данное исследование является продолжением и развитием работ по совершенствованию технологий изготовления зубчатых колес и разработке прогрессивных процессов зубообработки по методу обката, выполненных учеными Тульской научной школы, созданной профессорами Когановым И.А. и Петрухиным С.С. и получившей развитие в трудах Фёдорова Ю.Н., Валикова Е.Н., Бобкова М.Н., Борискина О.И. и Ямникова А.С.

На основе анализа существующих технологий в работе предложена новая технологическая схема изготовления цилиндрических зубчатых колес с круговыми зубьями, позволяющая исключить операцию предварительного зубонарезания при использовании прогрессивных заготовок с предварительно оформленными зубьями. Данная технологическая схема основана на эффективном использовании высокопроизводительных процессов чистовой зубообработки шевингованием-прикатыванием и финишного алмазного зубохонингования.

Схема включает следующие операции механической обработки:

1. Получение заготовок колес с зубьями горячей или полугорячей штамповкой или горячим накатыванием.

2. Токарная обработка базовых и наружных поверхностей зубчатого колеса (базирование осуществляется по зубчатому венцу заготовки).

3. Шевингование-прикатывание зубчатого колеса при смещенном полюсе зацепления и параллельных осях заготовки и инструмента.

4. Снятие заусенцев и наложение фасок по контуру зубьев специальной червячной или гребенчатой фрезой.

5. Термообработка.

6. Финишная обработка базовых поверхностей зубчатого колеса.

7. Финишная обработка рабочих поверхностей зубчатого венца:

- для наружного зацепления – алмазное зубохонингование по методу обката;

- для внутреннего зацепления – электрохимикомеханическое калибрование алмазным хоном.

Вторая глава посвящена определению области рационального применения передач с арочными зубьями и теоретическому обоснованию высокоэффективных технологических процессов изготовления цилиндрических зубчатых колес с арочными зубьями. Общая теория проектирования и изготовления данных зубчатых колес, применительно к условиям мелко- и среднесерийного типов производства, представлена в работах М.Н. Бобкова. Существенным недостатком предложенного способа зубонарезания является необходимость периодического поворота заготовки на зуб после прорезания каждой впадины колеса. Это снижает производительность обработки и приводит к неизбежным колебаниям шага между соседними зубьями, что снижает плавность работы передачи и ухудшает её виброшумовые характеристики.

В соответствии с предложенной в данном исследовании схемой зубообработки колес с круговыми зубьями предлагается использовать чистовое шевингование-прикатывание зубчатого колеса при смещенном полюсе зацепления и параллельных осях заготовки и инструмента и отделочное зубохонингование при тех же параметрах установки. Для качественной обработки зубьев колес профиль инструментов должен плотно прилегать к профилям обрабатываемых зубьев (профили должны быть комплементарны). Для таких инструментов методика проф. Бобкова М.Н. не может быть использована, поэтому в настоящей работе необходимо разработать новую теорию формообразования зубьев колес рассматриваемым способом.

В ходе проектирования инновационных ресурсосберегающих технологий зубообработки цилиндрических колес с круговыми зубьями были решены следующие основные вопросы:

1) осуществлен выбор вида исходных заготовок с предварительно оформленными круговыми зубьями и способов их получения; выполнен расчет и проектирование инструментов – накатников для получения прогрессивных заготовок;

2) выполнен расчет и проектирование режущих инструментов – шеверов-прикатников и зубообрабатывающих хонов;

3) разработаны технологии изготовления зубообрабатывающих инструментов – шеверов-прикатников, зубчатых хонов и накатников.

На первом этапе для проектирования режущих инструментов была разработана теория профилирования эвольвентных колес с круговыми зубьями, основанная на анализе геометрических параметров зубчатых колес.

Обрабатываемые круговые зубья формируются пространственными криволинейными поверхностями, образующая которых представляет собой эвольвенту, расположенную в средней плоскости, перпендикулярной оси колеса.

Параметры линии кругового зуба определяются на развертке начального цилиндра зубчатого колеса. В качестве направляющей используется дуга окружности с центром, расположенным по середине линии касания начальной плоскости и начального цилиндра.

Для снижения чувствительности передачи к погрешностям изготовления и монтажа необходимо обеспечить расположение пятна контакта в середине зубчатого венца. это можно выполнить, совмещая в точке контакта M12 (рис. 1) профили сопрягаемых зубьев с различным радиусом кривизны.

В момент обработки участка профиля зуба в окрестности точки Jw1 формообразующей будет точка профиля инструмента, смещённая относительно делительной плоскости D1 производящей рейки на расстояние

![]() .

.

Радиус вращения этой точки при обработке шестерни

![]() .

.

При нарезании зубьев колеса радиус вращения аналогичной профилирующей точки ![]() инструмента

инструмента

![]() .

.

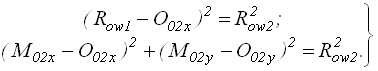

Для определения, в первом приближении, зависимости, характеризующей взаимосвязь радиусов R0w1 и R0w2, расположенных на развертках начальных цилиндров шестерни и колеса, произведено построение, представленное на рис. 1.

Угол 01 определяется по формуле

![]() .

.

Тогда можно определить расстояние ![]() .

.

Следовательно, координата точки М02 по оси Х относительно центра О01

.

Рис. 1. Схемы для приближенного расчета радиусов производящих поверхностей и координат их центров при обработке шестерни и колеса с круговыми зубьями

Система уравнений, описывающих прохождение окружности радиусом R0w2 через точки М02 и М12:

Решением системы является выражение для определения координаты точки О02 по оси х

.

.

С учетом того, что теоретически окружности имеют одну общую точку М12, величина искомого радиуса R0w2 будет определяться из выражения

![]() .

.

Таким образом, задаваясь радиусом R01 и величиной приведённого зазора, можно определить значения R0w1, A3, R0w2 и вычислить радиус

![]() .

.

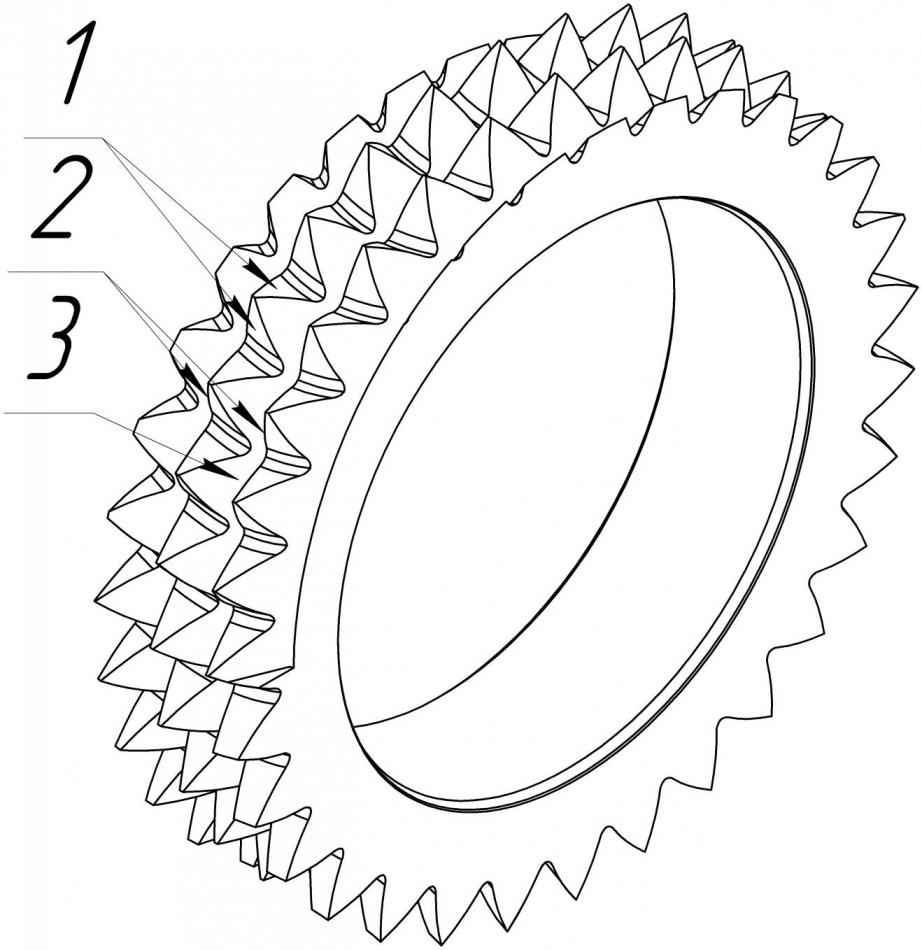

Для практического подтверждения разработанной теории профилирования круговых зубьев проведен комплекс экспериментальных исследований. В частности, разработана опытная конструкция модифицированной шестерни с круговыми зубьями, используемой в шестеренном масляном насосе одноцилиндрового дизельного двигателя, применяемого в судостроении (рис. 2).

| Рис. 2. трехмерная модель модифицированной шестерни масляного насоса | Рис. 3. Опытный образец модифицированной шестерни с предварительно нарезанной выпуклой стороной зуба и с предварительно нарезанными зубьями |

Шестерня имеет следующие параметры: модуль m=2 мм, число зубьев z=11, коэффициент смещения исходного контура =0, степень точности – 8-В по ГОСТ 1643-81, номинальный радиус кривизны выпуклой стороны зуба R01=20 мм, номинальный радиус кривизны вогнутой стороны зуба R02=20,63мм, при этом торцовый приведенный зазор (отвод) =0,02 мм.

Обоснована целесообразность предварительного формообразования зубьев заготовки методами пластического деформирования. В диссертации предлагается прогрессивный технологический процесс изготовления колес способом горячего накатывания круговых зубьев с припуском до 0,12…0,2мм на сторону с последующей обработкой шевером-прикатником. Припуск под последующую чистовую обработку назначен в соответствии с рекомендациями справочника по выбору режимов резания для традиционного процесса зубошевингования. С целью апробации предложенной технологии была осуществлена чистовая зубообработка опытной партии заготовок с предварительно оформленным зубчатым венцом. В лабораторных условиях предварительное формообразование зубьев заготовок (рис. 3) осуществлялось одной черновой резцовой головкой (рис. 4) на четырехкоординатном вертикально-фрезерном станке с ЧПУ типа «Обрабатывающий центр» модели ОЦ1И22. Движения обката были реализованы с помощью согласованных вращения заготовки колеса и линейного перемещения стола станка относительно неподвижной резцовой головки. Результаты проведенного эксперимента приведены ниже в таблице на с. 25.

Рис. 4. Схема предварительного формообразования впадины

зубчатого венца шестерни

Таким образом, в данной главе предложена и практически подтверждена теория проектирования передач с круговыми зубьями и инструментов для их высокопроизводительной зубообработки, на основе которой:

а) обоснована область применения цилиндрических передач, составленных из колес с круговыми зубьями и выявлены особенности их эксплуатации;

б) уточнена теория рабочего зацепления колес с круговыми зубьями и станочного зацепления обрабатываемого колеса с инструментами (шевером-прикатником или зубчатым хоном);

в) проведен анализ влияния радиуса кривизны зуба на величину отвода и плавность работы зубчатой передачи;

г) создана методика расчета основных конструктивных параметров колес и проанализировано их влияние на эксплуатационные характеристики передачи;

д) разработаны схемы профилирования круговых зубьев колес и инструментов для их зубообработки на зуборезных станках и станках с ЧПУ и определены возникающие при этом ограничения;

е) разработана методика расчета и проектирования зуборезных резцовых головок для профилирования круговых зубьев цилиндрических колес и инструментов для их зубообработки.

На основе представленной в данной главе теории, спроектированы:

а) цилиндрическая зубчатая передача с круговыми зубьями масляного насоса;

б) шевер-прикатник для обработки колес данной передачи;

в) технологическая оснастка для изготовления шевера-прикатника.

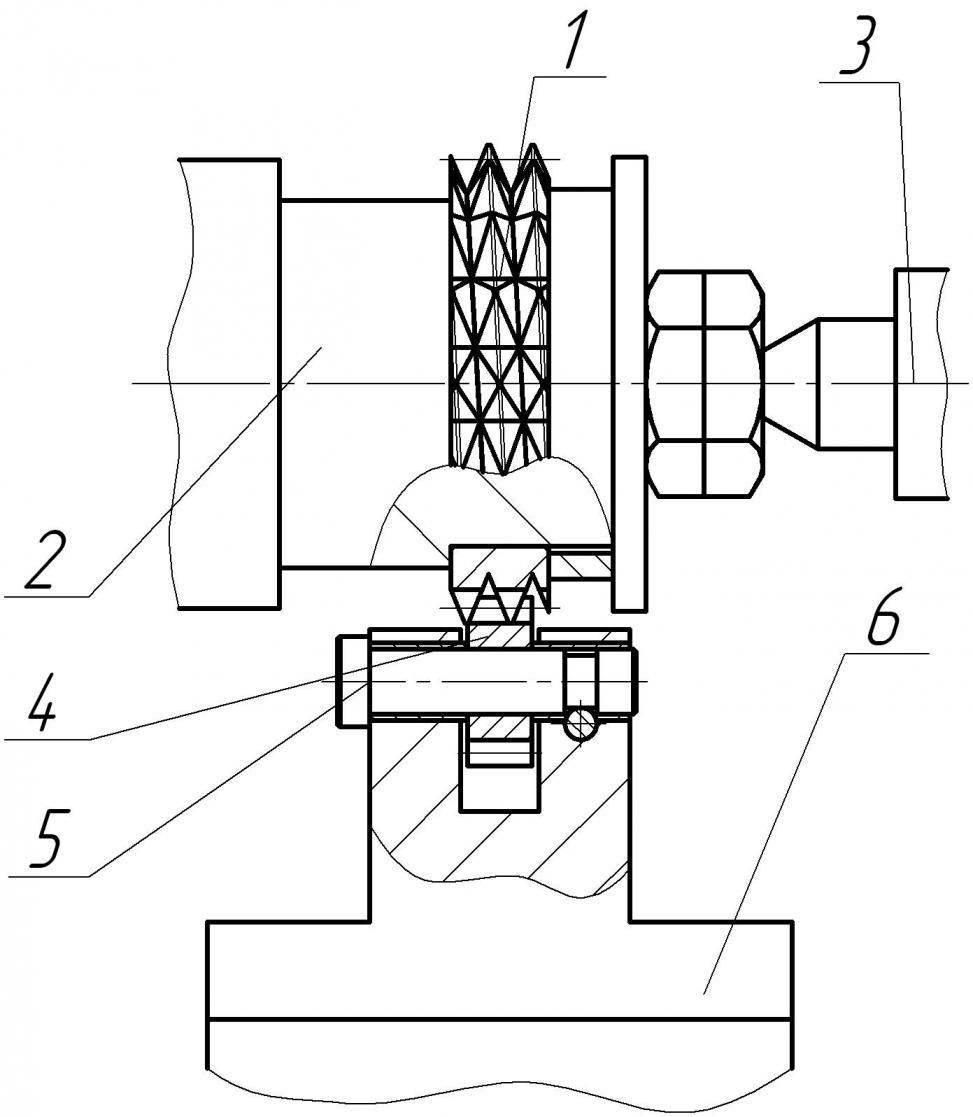

В третьей главе представлены теоретические исследования процесса шевингования-прикатывания и методика проектирования инструментов для его реализации. За основу принят способ шевингования-прикатывания цилиндрических прямозубых колес. Сущность способа поясняется рис. 5.

Рис. 5. Схема шевингования-прикатывания цилиндрических зубчатых колес

![]() ,

, ![]() – угловая скорость вращения инструмента и обрабатываемой детали;

– угловая скорость вращения инструмента и обрабатываемой детали;

S – периодическая подача, a-величина упругого вдавливания инструмента

обрабатываемое колесо 2 находится в беззазорном зацеплении с шевером-прикатником 1. Для интенсификации скольжения по рабочей высоте боковых поверхностей зубьев пара «заготовка – инструмент» проектируется с внеполюсным (предполюсным или заполюсным) зацеплением. При внеполюсном зацеплении по боковым поверхностям зубьев колеса имеется относительное скольжение со скоростью v. сочетание геометрических параметров инструмента обеспечивает на входной стороне положительные задние углы, и материал заготовки срезается (удаляется припуск). на выходной стороне задние углы принимают отрицательное значение, поэтому инструмент выглаживает материал заготовки, производя поверхностное упрочнение. Для выравнивания условий обработки по обеим сторонам зуба обработку ведут с реверсированием. после каждого из 3 – 4 рабочих ходов, включающих вращение шевера-прикатника в прямом и обратном направлениях на количество оборотов, равное числу зубьев обрабатываемого колеса, осуществляют периодическую радиальную подачу S, а в конце обработки следует выхаживание в течение 1 – 2 ходов без радиальной подачи. За счет подачи сближения S между инструментом и заготовкой возникает сила Р. Составляющая силы PN вдавливает инструмент по нормали к профилю зуба, а составляющая P сдвигает материал зуба, срезая или выглаживая его. Процесс шевингования-прикатывания зубчатых венцов исправляет погрешности заготовки в основном в результате срезания припуска, и частично – за счет выдавливания.

С целью подтверждения исправляющих способностей шевингования-прикатывания проведены эксперименты по обработке заготовок колес, полученных точной штамповкой (горячей или полугорячей). Результаты экспериментов показали возможность получения высокой точности обработанных колес по параметрам кинематической точности и плавности работы. На рис. 6 в виде точечных диаграмм представлены данные об исходной точности заготовок и деталей после обработки шевингованием-прикатыванием по параметру колебание радиального биения.

В результате экспериментальных исследований установлено, что шевингование-прикатывание обладает высокой (на 2…3 степени точности по ГОСТ 1643-81) исправляющей способностью. Это подтвердило целесообразность использования процесса шевингования-прикатывания для чистовой зубообработки цилиндрических колес с круговыми зубьями.

Разработана комплексная методика проектирования процесса шевингования – прикатывания цилиндрических колес с круговыми зубьями, основанная на концепции, предложенной Е.Н. Валиковым, и учитывающая конструктивные и технологические особенности данных колес. Она включает в себя моделирование процесса профилирования и конструирование режущих инструментов (шеверов-прикатников) и вспомогательных инструментов (резцовых головок и шлифовальных кругов).

Эта методика позволяет классифицировать задачи, решаемые при проектировании режущих инструментов, устранить в полной мере большинство противоречий, связанных с реализацией инструментом двух его основных функций:

1) профилирования - формообразования обрабатываемых поверхностей круговых зубьев;

2) резания - удаления припуска с исходной заготовки.

Рис. 6. Точечные диаграммы колебания радиального биения Frr

Множества обрабатываемых и производящих поверхностей в совокупности с множествами относительных движений и условий профилирования обуславливают необходимость рассматривать процесс обработки шевером-прикатником как комбинированный. Возможны различные схемы контакта обрабатываемых и производящих поверхностей: по поверхности, линии и точке. Множества режущих кромок, производящих поверхностей и поверхности стружечной канавки в совокупности с условиями их пересечения описывают конструкцию режущей части шевера-прикатника. Профилирующие режущие кромки должны принадлежать производящей поверхности. Множества режущих кромок и их движений относительно поверхности заготовки образуют множество поверхностей резания. Семейство поверхностей резания в зависимости от числа режущих кромок позволило рассматривать задачу профилирования с точки зрения кинематики процесса формообразования. В результате объединения задач профилирования и резания формируется множество условий резания, накладываемых на форму поверхностей инструмента, а также учитываются физические факторы, влияющие на процесс профилирования. Множество относительных движений поверхностей определяет формообразующие возможности технологического оборудования (станков). Все рассматриваемые объекты взаимосвязаны, изменение любого из них приводит к изменению остальных. Все многообразие решаемых при проектировании задач является следствием этих связей, а поиск оптимальных и рациональных решений приводит к многократным расчетам с последующей проверкой различных условий: профилирования, резания, пересечения – и использованию различных геометрических, кинематических, физических моделей режущего инструмента.

На рис. 7 представлена концептуальная схема проектирования процесса шевингования-прикатывания цилиндрических колес с круговыми зубьями.

Рис. 7. Концептуальная схема проектирования процесса

шевингования-прикатывания цилиндрических колес с круговыми зубьями

В схеме приведена последовательность проектирования технологического процесса шевингования-прикатывания и режущего инструмента. Укрупнено она состоит из нескольких этапов.

На первом этапе в соответствии с эксплуатационными характеристиками передачи задаются номинальным радиусом кривизны зуба, получаемого при чистовой обработке одного из колёс, например, при обработке выпуклых сторон зубьев шестерни, и величиной приведённого торцевого зазора, так называемого отвода, находящегося в пределах 0,008 – 0,015 мм. Наличие отводов необходимо для гарантированного исключения кромочного контакта, который может образоваться в результате неизбежных погрешностей сборки зубчатой передачи и в процессе ее эксплуатации, а также позволяет добиться локализации пятна контакта зубьев передачи в среднем сечении.

Далее приближённо определяется номинальный радиус кривизны зуба, получаемого при чистовой обработке вогнутых сторон зубьев сопряжённого колеса. Величина радиуса выпуклой стороны зуба принимается меньше, чем вогнутой. Затем производится уточнённый расчёт. Задаваясь фазой зацепления, определяются координаты точек торцового профиля зуба шестерни. Аналогичным образом находятся координаты точек торцового профиля зуба сопряжённого колеса. Вычисляются расстояния между различными точками торцовых профилей зубьев сопряжённых колес, и определяется минимальное из них, равное действительному значению торцового приведённого зазора. Изменяя фазовый угол, оценивается изменение «приведённого» зазора в процессе зацепления. При необходимости корректируется величина приведённого зазора, путем внесения поправки в значение радиуса кривизны зуба, и вновь определяется зазор. Эта операция повторяется до тех пор, пока приведённый зазор не будет равен заданной величине.

На втором этапе, основываясь на геометрических и кинематических параметрах пары «заготовка – инструмент», определяются параметры предполюсного или заполюсного зацепления, обуславливающие выполнение ограничивающих факторов по заострению зубьев инструмента, обеспечение коэффициента перекрытия, отсутствие интерференции профилей и др.

На третьем этапе определяются параметры производящей поверхности и параметры стружечных канавок. Система режущих кромок рассчитывается как результат пересечения производящей поверхности с поверхностями стружечных канавок. Основным вопросом, решаемым на данном этапе, является проектирование производящей поверхности круговых зубьев инструмента – шевера-прикатника.

Для обеспечения контакта зубчатой пары «инструмент – заготовка» по всей длине зуба обрабатываемого колеса не допускается наличие отводов, в идеальном случае торцовый зазор должен быть равен нулю. Это обеспечивается тем, что выпуклая и вогнутая поверхности зуба инструмента должны быть комплементарны (взаимно дополнять друг друга) вогнутой и выпуклой поверхностями зуба заготовки. Однако при изготовлении шевера-прикатника, имеющего ширину венца, большую, чем у обрабатываемого колеса, при неизменных величинах радиусов кривизны выпуклой и вогнутой сторон его зубьев возникает следующая проблема. По достижении значения критической ширины венца bкр при обработке вогнутой стороны зуба неминуемо будет происходить подрезание выпуклой стороны соседнего зуба. Это же происходит и при обработке противоположной стороны зуба. Из данной ситуации возможны два выхода: во-первых, заужение зубьев зуборезной резцовой головки, что практически нецелесообразно; во-вторых, изменение величины номинального радиуса кривизны кругового зуба с неминуемой коррекцией всех ранее произведенных расчетов. Это изменение вносится уже в конструкцию зубчатой передачи, что также является не всегда возможным.

На четвертом этапе рассчитываются кинематические углы режущего лезвия, назначаются конструктивные параметры, режимы обработки.

На пятом этапе осуществляется многокритериальная оценка процесса шевингования-прикатывания по трудоемкости, производительности, себестоимости.

На заключительном этапе производится разработка конструкторской документации – рабочих чертежей инструмента и, по мере необходимости, построение его трехмерной модели.

В четвертой главе изложены основы повышения эффективности финишной обработки зубчатых колес высокой твердости.

Разработана математическая модель выбора и создания новых перспективных методов финишной зубообработки. В рамках модели была проведена сравнительная экспертная оценка известных методов отделочной зубообработки закаленных зубчатых колес с помощью функции желательности Харрингтона. Решение осуществлялось в два этапа. На первом этапе априорным ранжированием установлены технологические показатели, наиболее значимо характеризующие эффективность отделки зубьев в сложившейся ситуации. На втором этапе с помощью функции желательности Харрингтона выявлены методы финишной зубообработки, которые в наибольшей степени обеспечиваю эти показатели. Наибольшие величины желательности получили финишная электрохимическая обработка (0,42) и алмазное зубохонингование (0,35). Совмещение на одной рабочей позиции обкаточного катода и алмазного хона обеспечивает сочетание положительных качеств каждого из этих способов.

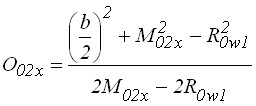

Если на заданной поверхности изделия принять произвольную точку ![]() , то соответствующая ей линия съема металла будет кривой, нормальной к текущим поверхностям (рис. 8).

, то соответствующая ей линия съема металла будет кривой, нормальной к текущим поверхностям (рис. 8).

Рис. 8. Взаимодействующие поверхности электродов при сложной кинематике их движения:1 – рабочая поверхность катода; 2 –теоретическая поверхность катода-инструмента; 3 – текущая поверхность изделия; 4 – поверхность анода-заготовки; 5 – теоретическая поверхность изделия; 6 – заданная поверхность изделия; ![]() - профильная модификация изделия;

- профильная модификация изделия; ![]() - профильная модификация катода; П – припуск на финишную обработку; h – толщина снятого за истекший момент времени слоя металла; sh - межэлектродный зазор

- профильная модификация катода; П – припуск на финишную обработку; h – толщина снятого за истекший момент времени слоя металла; sh - межэлектродный зазор

Рабочая поверхность I катода также задается величиной профильной модификации ![]() относительно теоретической поверхности 2.

относительно теоретической поверхности 2.

Межэлектродный зазор sh, соответствующий точке ![]() , рассматривается вдоль силовой линии

, рассматривается вдоль силовой линии ![]() электрического поля. Он изменяется во времени и зависит от положения рассматриваемой точки на заданной поверхности изделия; параметров установки катода и его движения относительно обрабатываемого изделия; геометрических параметров рабочей поверхности инструмента; изменения текущей поверхности изделия в результате анодного растворения металла; факторов, искажающих электрическое поле.

электрического поля. Он изменяется во времени и зависит от положения рассматриваемой точки на заданной поверхности изделия; параметров установки катода и его движения относительно обрабатываемого изделия; геометрических параметров рабочей поверхности инструмента; изменения текущей поверхности изделия в результате анодного растворения металла; факторов, искажающих электрическое поле.

Задачи, связанные с проектированием обкаточных катодов и управлением процессом, следует решать в два этапа: расчет параметров катода с теоретическим профилем; выбор функции управления параметрами процесса и определение величины управляющих параметров.

Первый этап является геометрической задачей. При решении этой задачи использованы существующие принципы расчета режущих инструментов.

Второй этап связан с определением количественной оценки интенсивности процесса анодного растворения металла при сложной кинематике движения электродов. В качестве количественной оценки интенсивности процесса анодного растворения металла использована «приведенная» интенсивность ![]() , которая выражает толщину слоя металла, удаляемого за один цикл обработки.

, которая выражает толщину слоя металла, удаляемого за один цикл обработки.

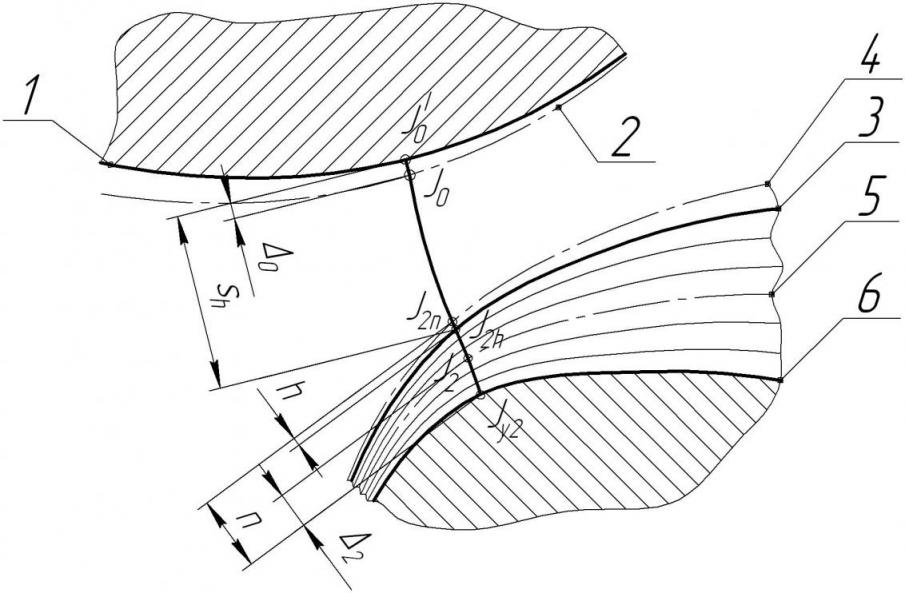

Математическое моделирование процесса, при котором он рассматривается как сумма простых процессов, протекающих в элементарно малые промежутки времени, позволило определить приведенную интенсивность выражением

где ![]() - время начала процесса для выбранной точки в пределах рассматриваемого цикла обработки;

- время начала процесса для выбранной точки в пределах рассматриваемого цикла обработки; ![]() - время конца процесса для той же точки в пределах того же цикла; q – мгновенная интенсивность, определяемая формулой

- время конца процесса для той же точки в пределах того же цикла; q – мгновенная интенсивность, определяемая формулой ![]() ;

; ![]() - коэффициент, учитывающий постоянные факторы процесса, общие для всех точек обрабатываемой поверхности изделия;

- коэффициент, учитывающий постоянные факторы процесса, общие для всех точек обрабатываемой поверхности изделия; ![]() - коэффициент, учитывающий факторы процесса, остающиеся постоянными только для рассматриваемой точки обрабатываемой поверхности;

- коэффициент, учитывающий факторы процесса, остающиеся постоянными только для рассматриваемой точки обрабатываемой поверхности; ![]() - условная «мгновенная» интенсивность процесса в рассматриваемой точке поверхности анода, учитывающая влияние переменных факторов процесса,

- условная «мгновенная» интенсивность процесса в рассматриваемой точке поверхности анода, учитывающая влияние переменных факторов процесса, ![]() ;

; ![]() - межэлектродный зазор, соответствующий рассматриваемой точке

- межэлектродный зазор, соответствующий рассматриваемой точке ![]() поверхности анода;

поверхности анода; ![]() - функция, учитывающая влияние кривизны взаимодействующих поверхностей;

- функция, учитывающая влияние кривизны взаимодействующих поверхностей; ![]() - функция, учитывающая влияние остальных переменных факторов процесса.

- функция, учитывающая влияние остальных переменных факторов процесса.

Введена величина  , названная «условной» интенсивностью. Если пользоваться средней интенсивностью процесса и приведенным зазором, то, а средняя интенсивность (рис. 9).

, названная «условной» интенсивностью. Если пользоваться средней интенсивностью процесса и приведенным зазором, то, а средняя интенсивность (рис. 9).

Рис. 9. «Мгновенная» q, «приведенная» Q и «средняя» qср интенсивности процесса финишной электрохимической обработки при обкате электродов

Для определения величины профильной модификации обкаточного катода по методу постоянной приведенной интенсивности было проведено моделирование процесса финишной электрохимической обработки фасонных поверхностей при обкате электродов. Профиль каждой из взаимодействующих поверхностей таких электродов очерчен дугой окружности, радиус которой равен соответственно радиусу кривизны профиля изделия и радиусу кривизны профиля катода в точках, расположенных на одной силовой линии (рис. 10).

Погрешности процесса могут быть компенсированы путем корректирования постоянных параметров (KR и C) и функции F или вводом поправочных коэффициентов.

В качестве заменяющей кривой принята дуга окружности, нормальная к профилям изделия и катода в рассматриваемых точках J2 и J0. В этом случае связь между угловыми параметрами µ и ![]() определяется по зависимости

определяется по зависимости

, откуда

, откуда  .

.

Межэлектродный зазор находили по формуле  .

.

Влияние кривизны взаимодействующих поверхностей на интенсивность процесса электрохимической обработки учитывается функцией F0.

Рис. 10. Расчетная активная зона действия обкаточного катода в моменты времени t и ![]() : 1 – профиль изделия; 2 – зона действия в момент времени t;

: 1 – профиль изделия; 2 – зона действия в момент времени t;

3 – профиль обкаточного катода в положении, соответствующем моменту времени t; 4 – зона действия в момент времени ![]() ; 5 – профиль обкаточного катода в положении, соответствующем времени

; 5 – профиль обкаточного катода в положении, соответствующем времени ![]()

Функция F0 позволяет объяснить некоторые явления, сопровождающие процесс электрохимической обработки, например, «краевой эффект».

Эмпирически были определены зависимости, показывающие, что при надежности 0,90 в пределах принятых сочетаний ![]() дисперсия S принимает значения 0,018… 0,027 мм, а точность

дисперсия S принимает значения 0,018… 0,027 мм, а точность ![]() - 0,007.. 0,012 мм. Полученные величины S и

- 0,007.. 0,012 мм. Полученные величины S и ![]() позволяют сделать вывод о достаточной стабильности протекания электрохимического процесса при моделировании в электролитических ячейках. Проведенный анализ показал, что во всем исследуемом диапазоне сочетаний радиусов кривизны элементарных электродов при максимальном съеме металла в пределах 0,380… 0,420 мм с вероятностью 0,90 разброс составляет в среднем ±0,01 мм. Такая величина разброса находится в пределах допуска на погрешность профиля эвольвентных колес средних модулей и чисел зубьев 8 – 9-й степени точности по ГОСТ 1643-81.

позволяют сделать вывод о достаточной стабильности протекания электрохимического процесса при моделировании в электролитических ячейках. Проведенный анализ показал, что во всем исследуемом диапазоне сочетаний радиусов кривизны элементарных электродов при максимальном съеме металла в пределах 0,380… 0,420 мм с вероятностью 0,90 разброс составляет в среднем ±0,01 мм. Такая величина разброса находится в пределах допуска на погрешность профиля эвольвентных колес средних модулей и чисел зубьев 8 – 9-й степени точности по ГОСТ 1643-81.

Для каждого из принятых сочетаний ![]() составлены системы линейных уравнений в канонической форме. В результате их построчного сложения получена единая система из пяти линейных уравнений, решение которой позволило определить коэффициенты эмпирического уравнения, описывающего экспериментальное семейство кривых. Полученное уравнение имеет вид

составлены системы линейных уравнений в канонической форме. В результате их построчного сложения получена единая система из пяти линейных уравнений, решение которой позволило определить коэффициенты эмпирического уравнения, описывающего экспериментальное семейство кривых. Полученное уравнение имеет вид

.

.

Контрольные расчеты показали, что во всем исследуемом диапазоне межэлектродных зазоров максимальная погрешность эмпирической формулы не превышает 18 %. В диапазоне межэлектродных зазоров 0,3… 1,0 мм, то есть там, где ошибки определения функции F в наибольшей степени влияют на результаты расчетов профильной модификации, погрешность не превышает 7 %

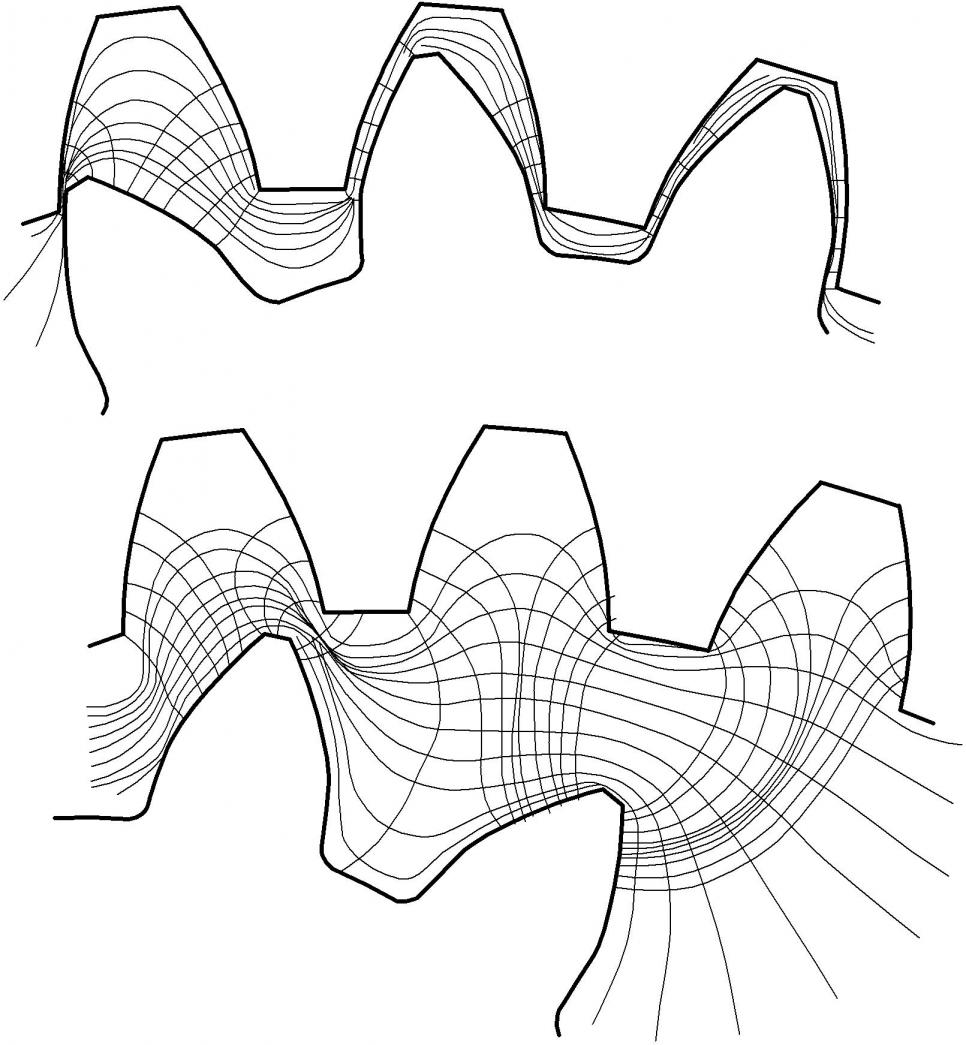

Проверка положений методики проводилась путем плоского моделирования процесса финишной электрохимической обработки зубчатого колеса на ЭВМ. Анализ картины электрического поля, приведенной на рис. 11, показал, что на линии зацепления и вблизи зоны с наименьшими межэлектродными зазорами, форма силовых линий практически не отличается от принятых в расчетах дуг окружностей, нормальных к профилю изделия в рассматриваемой точке и к профилю катода.

Рис. 11. Моделирование электрического поля между зубчатыми электродами

Количественный анализ, устанавливающий степень соответствия физической и математической моделей, проведенный сравнением величины межэлектродных зазоров, ширины зоны действия, функции ![]() , «условной» интенсивности, показал следующее. В зоне линии зацепления погрешность величин межэлектродных зазоров

, «условной» интенсивности, показал следующее. В зоне линии зацепления погрешность величин межэлектродных зазоров ![]() несущественна. При увеличении зазоров

несущественна. При увеличении зазоров ![]() и уменьшении «условной» интенсивности в 20… 25 раз, погрешность

и уменьшении «условной» интенсивности в 20… 25 раз, погрешность ![]() достигает 55…64 %. Сравнение величин функции

достигает 55…64 %. Сравнение величин функции ![]() , косвенно учитывающей влияние неоднородности электрического поля на интенсивность процесса, показало, что в зоне линии зацепления погрешность

, косвенно учитывающей влияние неоднородности электрического поля на интенсивность процесса, показало, что в зоне линии зацепления погрешность ![]() не превышает 5…8%.Моделирование поля показывает, что принятая при расчетах профильной модификации математическая модель адекватно отражает действительный физический процесс. Разработанные методы определения параметров формообразующей поверхности зубьев обкаточного катода позволяют автоматизировать полностью или поэлементно процесс проектирования инструмента.

не превышает 5…8%.Моделирование поля показывает, что принятая при расчетах профильной модификации математическая модель адекватно отражает действительный физический процесс. Разработанные методы определения параметров формообразующей поверхности зубьев обкаточного катода позволяют автоматизировать полностью или поэлементно процесс проектирования инструмента.

В пятой главе приведены результаты практической реализации предложенной технологии зубообработки незакаленных цилиндрических зубчатых колес.

Совместно с ОАО «АК «Туламашзавод» были изготовлены: комплекс технологической оснастки для получения заготовок цилиндрических колес с зубьями, резцовые головки для нарезания круговых зубьев, шевера-прикатники для чистовой зубообработки и хоны для отделочной зубообработки.

Экспериментальные исследования, проведенные кафедрой технологии машиностроения ТулГУ на производственной базе ОАО «АК «Туламашзавод», показали, что для обработки зубчатых венцов шестерен, полученных методом комбинированного выдавливания, требуется только чистовая зубообработка с удалением минимального припуска 0,12…0,2 мм.

В предложенной технологической схеме чистовая зубообработка осуществляется запатентованным способом двумя инструментами шеверами-прикатниками (рис. 12).

Рис. 12. Схема способа чистовой обработки цилиндрических зубчатых колес

1, 2 - два инструмента шевера-прикатника; 3 – обрабатываемая заготовка

Использование двух шеверов повышает производительность зубообработки. Эти шеверы-прикатники имеют разнонаправленные винтовые стружечные канавки и направления зубьев, что выравнивает условия резания на обеих сторонах обрабатываемых зубьев. Благодаря этому обстоятельству улучшается качество обработки.

Параметры точности цилиндрических зубчатых колес до и после чистовой зубообработки шевингованием-прикатыванием приведены в таблице.

| Параметры точности зубчатых колес, обозначение | Величина параметров после обработки, мм | |

| предварительной | чистовой | |

| Колебание измерительного межосевого расстояния за оборот, Fir | 0,106 | 0,0494 |

| Колебание измерительного межосевого расстояния на одном зубе, fir | 0,034 | 0,024 |

| Колебание длины общей нормали, Fvw | 0,091 | 0,07 |

| Наибольшая погрешность шага, fpr | 0,085 | 0,023 |

Для реализации процесса чистовой зубообработки опытной партии зубчатых колес с круговыми зубьями разработана новая конструкция инструмента шевера-прикатника (рис. 13), представляющего собой закаленное цилиндрическое зубчатое колесо, на боковых поверхностях зубьев 1 которого выполнены режущие кромки 2, образованные пересечением поверхностей зубьев с винтовыми поверхностями стружечной канавки 3.   | Запатентованный шевер-прикатник в зацеплении с обрабатываемой шестерней масляного насоса показан на (рис. 14). |

| Рис. 13. Конструкция шевера-прикатника с круговыми зубьями | Рис. 14. Шевер-прикатник в зацеплении с шестерней масляного насоса |

Была разработана технология нарезания зубьев инструмента. Для профилирования круговых зубьев шевера-прикатника (в соответствии с методикой, приведенной во 2 главе) разработан комплекс технологической оснастки, включающий фрезерные оправки и специальный зуборезный инструмент – резцовые головки.

| Зубообработка опытной партии шевингованием-прикатыванием одним инструментом с радиальной подачей заготовки производилась на модернизированном токарном станке (рис. 15). |  |

| Рис. 15. Экспериментальная обработка цилиндрических зубчатых колес шевингованием-прикатыванием | Рис. 16. Схема шевингования-прикатывания одним инструментом с радиальной подачей |

Схема процесса показана на рис. 16. Шевер - прикатник 1 был установлен на инструментальной оправке 2 в шпинделе станка. Инструментальная оправка поджималась центром 3, установленным в задней бабке станка. Зубчатая заготовка колеса 4 находилась в беззазорном зацеплении с инструментом и свободно вращалась на оправке 5 приспособления 6, установленного на резцедержателе станка.

На экспериментальной установке была обработана партия из 50 цилиндрических зубчатых колес с модулем 2 мм и числом зубьев 11 цилиндрическим шевером-прикатником с числом зубьев 31.

Обработка осуществлялась с реверсированием за три рабочих цикла с периодической подачей сближения заготовки и два цикла выхаживания без подачи заготовки.

Были установлены оптимальные режимы обработки:

- частота вращения шпинделя n=315 мин-1;

- припуск 0,08…0,12 мм по толщине зуба;

- радиальная подача вдоль оси обрабатываемой заготовки 0,03 мм/цикл.

Шероховатость поверхностей зубьев исходной заготовки составляла ![]() мкм, а после шевингования-прикатывания

мкм, а после шевингования-прикатывания ![]() мкм. После шевингования-прикатывания прирост микротвердости составил от 7 до 16 %.

мкм. После шевингования-прикатывания прирост микротвердости составил от 7 до 16 %.

Математическая обработка экспериментальных данных показала, что по параметрам Frr – радиальное биение зубчатого колеса и fir – наибольшее радиальное биение на одном зубе точность повышается на 2…3 степени по ГОСТ 1643-81, по параметрам fPr – погрешность шага и FPr – накопленная погрешность шага на 1 степень. Таким образом, экспериментальные исследования подтвердили высокую исправляющую способность процесса шевингования-прикатывания при повышении производительности в 3…4 раза по сравнению с другими способами чистовой зубообработки, что открывает возможности создания на основе этого процесса инновационных технологий изготовления цилиндрических зубчатых колес из прогрессивных заготовок с предварительно оформленным зубчатым венцом.

Характерной особенностью этого способа является выдавливание металла, которое происходит как в радиальном, так и в осевом направлениях. В результате часть материала заготовки после чистовой зубообработки шевингованием-прикатыванием выдавливается за пределы контура зуба с образованием заусенцев. Высота заусенцев может достигать в радиальном направлении – 0,2…0,4 мм, в осевом – 0,15…0,25 мм.

Для снятия заусенцев и наложения фасок по контуру зубьев колес был разработан высокопроизводительный метод с использованием гребенчатых фрез.

Актуальной задачей является определение параметров профиля исходного контура рейки для этих инструментов и параметров установки инструмента относительно заготовки. Для решения этой задачи в диссертации разработана трехмерная САПР автоматизированного расчета исходного профиля производящей рейки для зубофасочных фрез, работающих по методу обката. Структура специализированной САПР приведена на рис. 17.

Рис. 17. Структурная схема специализированной САПР

Она основана на трехмерном геометрическом ядре, например, КОМПАС – 3D (рис. 18, а), с помощью которого первоначально создается параметрическая сборка, в которой ряд размеров задаются как переменные параметры. К ядру подключается специализированный расчетный модуль для определения значений переменных параметров проектируемого объекта (рис. 18, б). В итоге получается трехмерная сборка зубофасочной фрезы для обработки конкретного колеса. При этом конструктор получает численные значения параметров и чертежи производящей рейки и всего инструмента.

а)

б)

Рис. 18. Специализированная трехмерная САПР автоматизированного расчета исходного профиля производящей рейки для зубофасочных фрез:

a) окно КОМПАС – 3D; б) форма приложения

Шестая глава посвящена реализации новых процессов отделочной обработки закаленных зубьев цилиндрических колес.

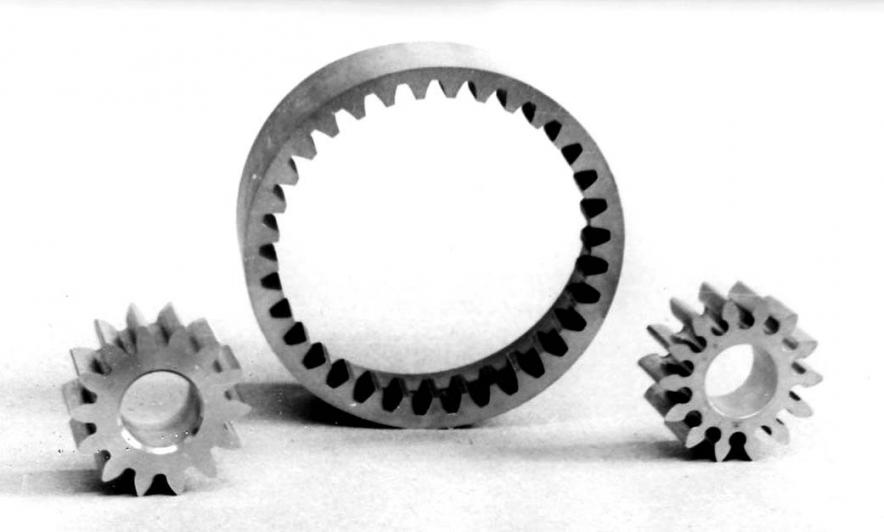

Ранее разработанный способ комбинированной электрохимической обработки и алмазного зубохонингования обладает широкими технологическими возможностями, что позволяет использовать его в рамках предложенной ресурсосберегающей технологи изготовления цилиндрических колес для финишной зубообработки колес с внутренними венцами. При этом необходимо учитывать, что ряд таких зубчатых колес относятся к классу тонкостенных деталей, обладающих невысокой жесткостью в радиальном направлении. Такие колеса в наибольшей степени подвержены деформациям вследствие термообработки, что приводит к возникновению геометрических погрешностей зубчатых венцов. Производственные исследования, проведенные на АО «Тулаточмаш» показали, что после закалки происходит ухудшение геометрических параметров таких деталей на одну-две степени по ГОСТ 1643-81. Возрастающие требования к качеству изготовления зубчатых колес вызывают необходимость осуществлять исправление возникших погрешностей в процессе отделочной операции.

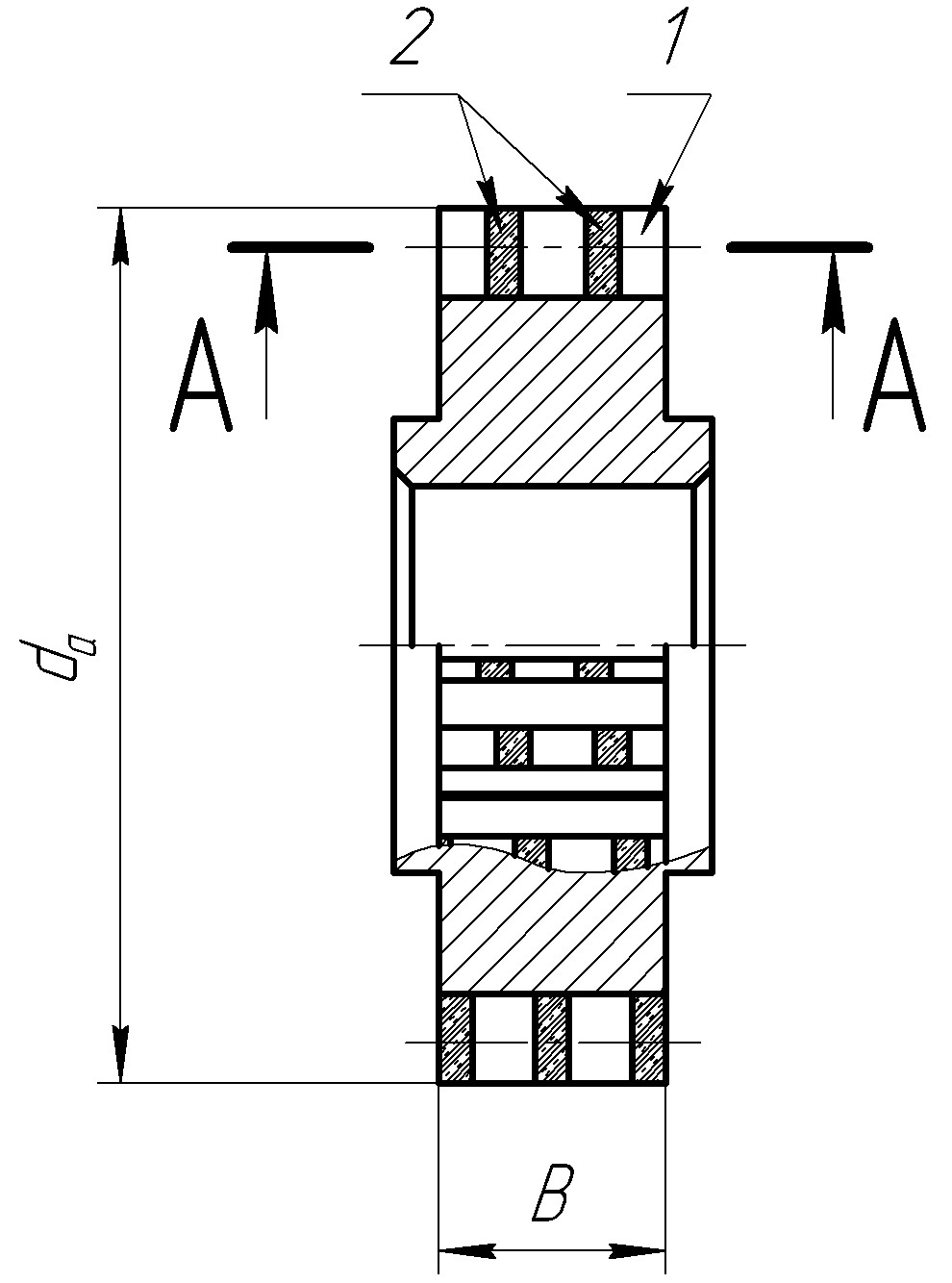

При финишной электрохимической обработке зубьев цилиндрических колес с внутренними венцами для жесткой кинематической связи между заготовкой и катодом - инструментом применен так называемый «электрический вал», образованный парой реактивных синхронных электродвигателей. Опытно-промышленная установка для реализации этого процесса создана на базе модернизированного токарного станка, оснащенного фрезерной головкой (рис. 19).

Рис. 19. Опытно-промышленная установка для финишной электрохимической обработки внутренних зубьев закаленных цилиндрических колес

Базовый станок и фрезерная головка были модернизированы для обеспечения необходимой кинематической связи, подвода постоянного напряжения к вращающимся электродам (обрабатываемой заготовке колеса и катоду-инструменту), подачи электролита в активную зону обработки и его слива.

Обработанная в ходе экспериментов коронная шестерня Т25-1901011 с внутренним зубчатым венцом, представлена на рис. 20. Здесь же показаны инструменты для алмазной электрохимической зубообработки закаленных зубчатых колес.

| Заготовки обрабатывали на опытно-промышленной установке при следующих условиях эксперимента: электролит – 15 %-ный водный раствор |

| Рис. 20. Коронная шестерня Т25-1901011 и катоды-инструменты для ее обработки |

Измерения показали, что в результате финишной электрохимической обработки у 50 % деталей опытной партии значения ![]() уменьшились в среднем на 17 %,

уменьшились в среднем на 17 %, ![]() на 21 %,

на 21 %, ![]() на 9 %. Следовательно, в результате обработки точность колес повысилась по показателям норм плавности на одну степень точности. В результате совмещенной финишной обработки у второй половины деталей партии значения

на 9 %. Следовательно, в результате обработки точность колес повысилась по показателям норм плавности на одну степень точности. В результате совмещенной финишной обработки у второй половины деталей партии значения ![]() уменьшились в среднем на 33 %,

уменьшились в среднем на 33 %, ![]() на 54 %, а

на 54 %, а ![]() на 26 %. То есть в результате совмещенной обработки точность колес по показателям норм плавности повысилась на две степени, а по показателям норм кинематической точности – на одну степень, что подтверждает сделанное ранее предположение о перспективности предлагаемого метода финишной зубообработки.

на 26 %. То есть в результате совмещенной обработки точность колес по показателям норм плавности повысилась на две степени, а по показателям норм кинематической точности – на одну степень, что подтверждает сделанное ранее предположение о перспективности предлагаемого метода финишной зубообработки.

| В целях экономии синтетических алмазных зерен в диссертации разработана новая конструкция зубчатого хона (рис. 21), конструктивно представляющего собой точное стальное цилиндрическое зубчатое колесо с уменьшенной толщиной зубьев. На боковые эвольвентные поверхности зубьев хона 1 нанесен абразивный слой из металлической связки с равномерно распределенными в ней зернами синтетических алмазов. При этом абразивный слой нанесен на участки 2, образующие одно- или многозаходную спираль, шириной b = 2…3 мм. |

| Рис. 21. Зубчатый хон |

Данное конструктивное решение позволило существенно уменьшить площадь контакта между инструментом и заготовкой-колесом, что создает благоприятные условия подвода СОЖ к зоне резания и отвода стружки. Такой хон улучшает качество обработки и позволяет повысить производительность процесса за счет увеличения давления на зубья обрабатываемого колеса и лучшего удаления отходов из зоны обработки.

Разработана технология изготовления зубчатых хонов. Решены вопросы синтеза высококачественных монокристаллических алмазов, разработано технологическое оснащение, в частности, блок-матрицы аппаратов высокого давления, проведено исследование технологических возможностей повышения надежности аппаратов высокого давления для синтеза алмазов.

Целый ряд инновационных разработок, выполненных в ходе подготовки диссертации прошли успешные производственные испытания и были рекомендованы для внедрения на ведущих машиностроительных предприятиях региона. В частности:

- на ОАО «Акционерная компания «Тульский машиностроительный завод» успешно прошли испытания и рекомендованы для внедрения в производство в 2008 г.:

1) модифицированная конструкция масляного насоса дизельного двигателя ТМЗ 450Д, оснащенного передачей, состоящей из шестерен с арочными (круговыми) зубьями;

2) цилиндрическая передача с арочными (круговыми) зубьями, состоящая из модифицированных шестерен 077 110 013М и 077 110 014М;

3) метод финишной зубообработки цилиндрических шестерен с арочными (круговыми) зубьями шевингованием-прикатыванием;

4) комбинированный инструмент – шевер-прикатник для финишной зубообработки цилиндрических шестерен с арочными (круговыми) зубьями;

- на предприятиях ОАО « ВеАл » и АО « Полема-чермет» при изготовлении оснастки для получения искусственных алмазов использована научная работа "Технологическое обеспечение ресурса аппаратов высокого давления (АВД) для синтеза монокристаллических алмазов"; по результатам использования данная работа рекомендована для внедрения на предприятиях алмазной промышленности

- на АО «Тулаточмаш» при изготовлении высоконагруженной бандажированной технологической оснастки приняты к внедрению предложенные способы нормирования точности коротких конусов, средства контроля коротких внутренних и наружных конусов, технологические приемы для обеспечения точности механической обработки конусов, а также приспособления для сборки коротких конических соединений с натягом.

ЗАКЛЮЧЕНИЕ

В диссертации решена актуальная научная проблема разработка основ проектирования высокоэффективных ресурсосберегающих технологий изготовления цилиндрических зубчатых колес на базе использования прогрессивных заготовок с зубьями, полученных методами пластического деформирования, и высокопроизводительных процессов формообразования зубчатых венцов, обладающих высокой исправляющей способностью.

Основные выводы и результаты

1. Выявлены основные преимущества применения цилиндрических колес с круговыми зубьями, заключающиеся в улучшении эксплуатационных характеристик передач, главным образом, в снижении уровня шума и вибраций, повышении производительности операций зубообработки до 80 % и увеличении точности параметров зубчатых колес в пределах двух степеней по ГОСТ 1643-81.

2. Уточнена теория рабочего зацепления для колес с круговыми зубьями и разработана теория станочного зацепления колес и инструментов, на основе которых созданы прикладные методики проектирования зубчатых передач и зубообрабатывающих инструментов: шеверов-прикатников и зубчатых алмазных хонов.

3. Предложена концептуальная схема проектирования процесса шевингования-прикатывания цилиндрических колес с круговыми зубьями и основанная на ней комплексная методика конструирования прогрессивных режущих инструментов (шеверов-прикатников).

4. В результате экспериментального исследования процесса шевингования - прикатывания цилиндрических колес с круговыми зубьями выявлены его высокие исправляющие способности до двух степеней точности по ГОСТ 1643-81, позволившие построить на основе этого процесса оптимальную технологическую схему изготовления цилиндрических зубчатых колес из прогрессивных заготовок с предварительно оформленным зубчатым венцом, как основу проектирования высокоэффективных ресурсосберегающих технологий.

5. Предложена методика проектирования гребенчатых фрез для снятия заусенцев и наложения фасок по контуру зубьев цилиндрических колес, позволившая создать систему автоматизированного проектирования специального инструмента.

6. На основе разработаной математической модели выбора процессов финишной зубообработки цилиндрических колес с круговыми зубьями проведен анализ их эффективности, позволивший выделить предпочтительные технологические схемы финишной электрохимической обработки и алмазного зубохонингования. Выявлена наиболее перспективная технологическая схема финишной зубообработки, в которой на одной рабочей позиции совмещаются катод-инструмент в виде зубчатого колеса и алмазный зубчатый хон.

7. Предложено для количественной оценки интенсивности электрохимического процесса финишной зубообработки по методу обката использовать приведенные характеристики, что позволяет аналитически рассчитать параметры формообразующих поверхностей катодов-инструментов.

8. Предложена теория, представляющая электрохимическую обработку зубчатых поверхностей по методу обката как совокупность элементарных процессов, протекающих в бесконечно малые промежутки времени в условиях ограниченного ввода рабочей жидкости в межэлектродный промежуток, при замене действительных профилей на круговые с радиусами, соответствующими радиусам кривизны фасонных профилей в точках, лежащих на одной силовой линии электрического поля в пределах каждого элементарного процесса, учитывающая большое количество взаимосвязанных факторов с помощью эмпирических зависимостей, полученных путем физического моделирования процесса на элементарных цилиндрических электродах в специальных электролитических ячейках.

9. На основе данной теории созданы инженерные методики автоматизированного проектирования зубообрабатывающих инструментов и разработаны прогрессивные конструкции обкаточных катодов-инструментов для электрохимической зубообработки цилиндрических колес с круговыми зубьями и алмазных зубообрабатывающих хонов.

10. В результате электрохимической обработки опытной партии закаленных эвольвентных колес с прямыми внутренними зубьями выявлена возможность повышения точности колес по показателям плавности работы: колебание измерительного межосевого расстояния на одном зубе ![]() в среднем на 17%, погрешность профиля

в среднем на 17%, погрешность профиля ![]() на 21 %, и показателям кинематической точности колебание измерительного межосевого расстояния за оборот

на 21 %, и показателям кинематической точности колебание измерительного межосевого расстояния за оборот ![]() на 9 %, что подтвердило перспективность предложенного метода финишной зубообработки.

на 9 %, что подтвердило перспективность предложенного метода финишной зубообработки.

11. Совмещенная отделочная обработка зубьев закаленных цилиндрических колес с использованием алмазного зубохонингования позволила повысить производительность процесса в 4 раза, при увеличении точности колес по показателям: ![]() в среднем на 33 %,

в среднем на 33 %, ![]() на 54 %, а

на 54 %, а ![]() на 26 %.

на 26 %.

12. Спроектированный и изготовленный комплекс технологической оснастки для изготовления прогрессивных зубообрабатывающих инструментов позволил практически реализовать новые ресурсосберегающие технологии изготовления цилиндрических зубчатых колес с круговыми зубьями из прогрессивных заготовок с предварительно оформленным зубчатым венцом высокопроизводительными методами пластического деформирования.

ПУБЛИКАЦИИ

Статьи, опубликованные в рецензируемых журналах,

рекомендованных ВАК РФ

- Маликов А.А. Исследование ресурса и характера разрушения технологической оснастки для синтеза монокристаллических алмазов [текст]/ А.А. Маликов, А.С. Ямников, // Технология механической обработки и сборки. - Тула: ТулГУ, 1995. - С.5-10.

- Маликов А.А. Исследование геометрической точности деталей прессовых инструментов для получения искусственных алмазов [текст]/ А.А. Маликов, А.С. Ямников //Режущие инструменты и метрологические аспекты их производства. - Тула: ТулГУ, 1995. - С.76-80.

- Маликов А.А. Метрологические и технологические факторы снижения работоспособности аппаратов высокого давления типа наковальни с углублением [текст]/ А.А. Маликов, А.С. Ямников, // Технология механической обработки и сборки. - Тула: ТулГУ, 1996 - С. 5-11.

- Маликов А.А. Разработка средств метрологического обеспечения функциональной взаимозаменяемости деталей конических соединений с натягом блок-матриц АВД [текст]/ А.А. Маликов, А.С. Ямников // Режущие инструменты и метрологические аспекты их производства. - Тула: ТулГУ, 1996 - С. 56-66.

- Маликов. А.А. Метрологические аспекты мероприятий по обеспечению качества специального инструмента [текст]/ А.А. Маликов, А.Б. Маликов // Известия ТулГУ. Серия «Машиностроение». – 1997.- Вып. 1- С. 165-168.

- Маликов. А.А. Аналитическое решение задачи расчета несущей способности высоконагруженной технологической оснастки с учетом отклонений влияющих параметров [текст]/ А.А. Маликов, А.Б. Маликов // Известия ТулГУ. Серия «Машиностроение». – 1997.- Вып. 3. Часть 1- С. 48-54.

- Маликов А.А. Повышение точности при размерной электрохимической обработке зубчатых колес [текст]/ А.А. Маликов //СТИН.– 2004–№1–С. 9-14.

- Маликов А.А. Разработка и исследование оптимальной конструкции обкаточного катода для финишной обработки закаленных зубчатых колес [текст]/ А.А. Маликов, А.С. Ямников // Известия ТулГУ. Серия «Машиностроение». – 2004.- Вып. 1.- С. 15-23.

- Маликов А.А. Анализ исследований процесса финишной электрохимической обработки эвольвентных зубчатых колес методами принудительного обката [текст]/ А.А. Маликов // Известия ТулГУ. Серия «Экономика. Управление. Стандартизация. Качество».– 2006.- Вып. 5.- С. 139-143.

- Маликов А.А. Обоснование методов финишной зубообработки с помощью функции желательности Харрингтона [текст]/А.А. Маликов // Известия ТулГУ. Серия «Экономика. Управление. Стандартизация. Качество».– 2006.- Вып. 5.- С. 122-127.

- Маликов А.А. Количественная характеристика интенсивности электрохимического процесса при обкате электродов [текст]/ А.А. Маликов // Известия ТулГУ. Серия «Технологическая системотехника».– 2006.- Вып. 14.- С. 66-69.

- Маликов А.А. Некоторые вопросы теории финишной электрохимической обработки зубчатых колес при использовании обкаточных катодов [текст]/ А.А. Маликов // Известия ТулГу. Серия «Технологическая системотехника».– 2006.- Вып. 15.- С. 29-31.

- Маликов А.А. Улучшение шумовых характеристик шестеренных насосов за счет использования цилиндрических колес с арочными зубьями [текст]/ А.А. Маликов // Известия ТулГу. Серия «Технологическая системотехника».– 2006.- Вып. 15.- С. 66-73.

- Маликов А.А. Перспективные процессы чистовой зубообработки [текст]/ А.А. Маликов, Е.Н. Валиков, А.С. Ямников // Известия ТулГУ. Технические науки.– 2007.- Вып. 1.- С. 3-8.

- Маликов А.А. Упрощенная методика расчета исходного профиля инструментальной рейки для зубофасочных фрез, работающих по методу обката [текст]/ А.А. Маликов [и др.] // СТИН.– 2008.- №7.- С. 22-25.

- Маликов А.А. Опытная установка для финишной обработки закаленных цилиндрических зубчатых колес обкаточными катодами [текст]/ А.А. Маликов // СТИН.– 2008.- №10.- С. 35-37.

- Ямников А.С. Ресурсосберегающие технологии изготовления цилиндрических зубчатых колес [текст]/ А.С. Ямников, А.А. Маликов, Е.Н. Валиков, А.В. Сидоркин // Технология машиностроения.– 2008.- №7.- С. 7-10.

- Маликов А.А. Специфика профилирования режущих кромок шевера – прикатника [текст]/ А.А. Маликов, Е.Н. Валиков, А.С. Ямников // Известия ТулГУ. Технические науки.– 2008.- Вып. 1.- С. 152-162.

- Маликов А.А.. Прогрессивная технология получения заготовок цилиндрических зубчатых колес с оформленными зубьями [текст]/ А.А. Маликов // Известия ТулГУ. Технические науки.– 2008.- Вып. 1.- С. 162-168.

- Маликов А.А. Конструктивно-технологические преимущества цилиндрических колес с арочными зубьями [текст]/ А.А. Маликов // Известия ТулГУ. Технические науки.– 2008.- Вып. 1.- С. 198-205.

- Маликов А.А. Некоторые проблемы производства заготовок цилиндрических колес с круговыми зубьями [Текст]/ А.А. Маликов, А.В. Сидоркин // Известия ТулГУ. Технические науки.– 2008.- Вып. 2.- С. 64-69.

- Маликов А.А. Шевингование-прикатывание цилиндрических колес с круговыми зубьями [текст]/ А.А. Маликов, А.В. Сидоркин// Известия ТулГУ. Технические науки.– 2008.- Вып. 2.- С. 69-76.

- Маликов А.А. Технологическая наследственность погрешностей заготовки с оформленными зубьями при чистовой обработке цилиндрических зубчатых колес [текст]/ А.А. Маликов// Известия ТулГУ. Технические науки.– 2008.- Вып. 1.- С. 76-79.

- Маликов А.А. Методы нарезания арочных зубьев комбинированного инструмента для обработки цилиндрических зубчатых колес [текст]/ А.А. Маликов, А.В. Сидоркин// Известия ТулГУ. Технические науки.– 2008.- Вып. 3.- С. 129-134.

Публикации в других изданиях

- Маликов А.А. Технологическое обеспечение точности прецизионного инструмента [текст]/ А.А. Маликов, А.Л. Сабинина // Проблемы теории проектирования и производства инструментов: тез. докл. Совещания.- Тула: ТулГУ,1995 - С. 54-56.

- Маликов А.А. Влияние отклонений геометрических параметров деталей блок-матриц аппаратов высокого давления на их нагрузочную способность. [текст]/ А.А. Маликов, А.С. Ямников // Проектирование технологических машин. – М.: МГТУ «Станкин», 1996.- С. 48-53.

- Маликов А.А. Исследование причин снижения работоспособности высоконагруженной технологической оснастки [текст]/ А.А. Маликов, А.Л. Сабинина // Вопросы совершенствования технологических процессов механической обработки и сборки изделий машиностроения: тез. докл. юбилейной МНТК. - Тула: ТулГУ, 1996.- С. 112-114.

- Маликов А.А. Моделирование влияния отклонений геометрических параметров деталей аппаратов высокого давления на их нагрузочную способность [текст]/ А.А. Маликов, А.С. Ямников // Конструкторско-технологическая информатика-96: тр. 3-го Международного конгресса.- М.: МГТУ «Станкин», 1996.- С. 91-93.

- Маликов А.А. Метрологическое обеспечение качества оснастки для производства искусственных алмазов [текст]/ А.А. Маликов, А.С. Ямников // Управление качеством финишных методов обработки: материалы МНТК.- Пермь: ПГТУ, 1996.- С. 269-273.

- Маликов А.А. Технологическое обеспечение надежности аппаратов высокого давления для синтеза монокристаллических алмазов [текст]/ А.А. Маликов, А.С. Ямников // Материалы и конструкции в машиностроении, строительстве, сельском хозяйстве: материалы МНТК.- М., 1996.- С. 253-255.

- Маликов А.А. О проблеме ресурсосбережения при проектировании и изготовлении специальной технологической оснастки [текст]/ А.А. Маликов, А.Л. Сабинина // Демидовские чтения. Первый юбилейный вып.- Тула, 1996.- С. 40-47.

- Маликов А.А. Влияние геометрической точности деталей неподвижных пар трения на работоспособность блок-матриц аппаратов высокого давления [текст]/ А.А. Маликов, А.С. Ямников, // Износостойкость машин: тез. докл. II МНТК. Часть 2.- Брянск: 1996. - С. 106-108.

- Маликов А.А. Некоторые аспекты производства искусственных сверхтвердых материалов на предприятиях Тульской области [Текст]/ А.А. Маликов, А.С. Ямников // Демидовские чтения. Второй вып.- Тула, 1996. - С. 74-78.

- Маликов А.А. Upgrading the quality of the equipment for the synthesis of diamonds [текст]/ А.А. Маликов, А.С. Ямников // Современные проблемы машиностроения и технический прогресс: тез. докл. МНТК – Донецк, 1997.- С. 281-284.

- Маликов А.А. Исследование технологических возможностей повышения надежности аппаратов высокого давления для синтеза высококачественных монокристаллических алмазов [текст]/ А.А. Маликов, А.Л. Бахно // Прогрессивные методы проектирования технологических процессов, станков и инструментов.- Тула: ТулГУ, 1997.- С. 131-133.

- Маликов А.А. Тульская школа технологов машиностроения [текст]/ А.А. Маликов, А. С. Ямников // Прогресивна технiка i технологiя машинобудування, приладобудування i зварювального виробництва - Киiв: 1999.- C. 16-19.

- Маликов А.А. Причины снижения ресурса специальной прессовой оснастки для синтеза монокристаллических алмазов [текст]/ А.А. Маликов, А. С. Ямников // Физические и компьютерные технологии в народном хозяйстве. Харьков, 2001.- С. 176-178.

- Маликов А.А. Метрологическое обеспечение качества оснастки для синтеза монокристаллических алмазов [текст]/ А.А. Маликов, А.С. Ямников // Качество машин: Материалы 4-й МНТК. Часть 1.– Брянск, 2001.- С. 133-136.

- Маликов А.А. Проверка адекватности математической модели, используемой при расчетах параметров формообразующих поверхностей обкаточных катодов [текст]/ А.А. Маликов // Современная электротехнология в машиностроении: тр. МНТК. – Тула: ТулГУ, 2002.- С. 164-173.

- Маликов А.А. Физическое моделирование процесса финишной электрохимической обработки при сложной кинематике движения электродов [текст]/ А.А. Маликов // Физические и компьютерные технологии в народном хозяйстве: тр. пятой МНТК.- Харьков, 2002.- С. 113-116.