Совершенствование технологии изготовления сварных корпусных деталей из мартенситных сталей

На правах рукописи

САЛМИН АНДРЕЙ НИКОЛАЕВИЧ

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ МАРТЕНСИТНЫХ СТАЛЕЙ

Специальность 05.02.13 – «Машины, агрегаты и процессы»

(машиностроение в нефтеперерабатывающей промышленности)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Уфа - 2010

Работа выполнена на кафедре "Технология нефтяного аппаратостроения" ГОУ ВПО «Уфимского государственного нефтяного технического университета»

Научный руководитель доктор технических наук, профессор

Ибрагимов Ильдус Гамирович

Официальные оппоненты:

доктор технических наук, профессор

Кузеев Искандер Рустемович

доктор технических наук, профессор

Абдуллин Рафиль Сайфуллович

Ведущая организация ОАО «ВНИИнефтемаш», г. Москва

Защита состоится «29» декабря 2010 года в 14-00 на заседании совета по защите докторских и кандидатских диссертаций Д 212.289.05 при Уфимском государственном нефтяном техническом университете по адресу: 450062, Республика Башкортостан, г. Уфа, ул. Космонавтов, 1.

С диссертацией можно ознакомиться в библиотеке Уфимского государственного нефтяного технического университета.

Автореферат разослан 29 ноября 2010 года.

Ученый секретарь совета Лягов А.В.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы

В машиностроении и нефтехимическом аппаратостроении, как и в других областях машиностроения, основными проблемами являются повышение работоспособности оборудования, экономия материальных, энергетических и трудовых ресурсов.

При изготовлении сложных конструкций аппаратов для переработки углеводородного сырья применяется целый ряд повторяющихся технологических операций. Это раскройка, гибка, сборка, сварка, термическая и механическая обработка, контрольно-измерительные операции и ряд других. Из всех этих операций термообработка является одной из наиболее энергоемких и длительных. При этом она не всегда требуется для придания определенных свойств конечному изделию. При изготовлении сварных конструкций её часто применяют в связи с низкой технологической прочностью, плохой свариваемостью и другим причинам. В таких случаях она не всегда является единственным способом качественного выполнения операции.

Энергоприводы на базе газотурбинных двигателей в последнее время получают всё более широкое распространение на технологических объектах добычи и переработки углеводородного сырья ОАО ЛУКОЙЛ, ТНК-ВР и других предприятий, что обусловлено возможностью их эксплуатации на различных видах топлива, в том числе и на попутном газе, а также меньшими массой и габаритами по сравнению с поршневыми двигателями, легкостью запуска, лучшей приемистостью, менее вредными условиями эксплуатации, значительно большим ресурсом. Для изготовления корпусных деталей энергоприводов используемых для переработки углеводородного сырья применяются высоколегированные жаропрочные стали мартенситного класса. Поэтому после сварки таких деталей может появляться эффект подкалки околошовной зоны и существует высокая вероятность образования холодных трещин.

Термическая обработка является известным и наиболее используемым методом снятия остаточных напряжений и снижения вероятности образования холодных трещин. Она применяется и для сварных корпусных деталей из мартенситной стали. При этом иногда её немедленное применение оказывается невозможным в связи с незаконченностью технологической операции, например, согласно техническому регламенту при сварке корпуса энергопривода из стали 11Х11Н2В2МФ требуется проводить термообработку в течение 4-6 часов после сварки для снижения склонности к образованию холодных трещин. Это приводит к необходимости её проведения 11 раз в процессе изготовления. А в случае приварки стоек, которая длится в течение 2 смен, её применение оказывается невозможным без прерывания операции.

Существует также ряд других способов, позволяющих повысить технологическую прочность: повышение удельной погонной энергии, предварительный и сопутствующий подогревы, рациональный выбор химического состава основного металла и сварочных материалов, рациональное конструирование, рациональная технология сборки и сварки, пластическое деформирование после сварки, создание неравномерных нагревов или охлаждений и другие. Однако по ряду причин, в частности из-за невозможности изменения конструкции и появления различных дефектов, их применение для данной стали и конструкции также оказывается невозможным.

В научно-технической литературе широко известно применение вибрационной обработки для устранения причин холодных трещин: регулирования структуры металла сварных соединений, снижения концентрации диффузионного водорода в шве и уменьшения уровня сварочных напряжений, однако её применение непосредственно для снижения вероятности появления холодных трещин в сварных соединениях стали 11Х11Н2В2МФ не описано в литературных источниках. Кроме того, в существующей теории есть ряд пробелов, которые не позволяют начать её использование без проведения соответствующих исследований.

Цель работы: разработка теоретических и экспериментальных основ внедрения ресурсосберегающей технологии вибрационной обработки в процессе сварки в технологический процесс изготовления корпусных деталей энергопривода для переработки углеводородного сырья из стали 11Х11Н2В2МФ вместо части операций термообработки.

Задачи исследований:

- Разработать научные и методологические основы применения вибрационной обработки в процессе изготовления корпусных деталей, для обеспечения возможности дальнейшего её совершенствования.

- Исследовать влияние вибрационной обработки во время сварки на технологическую прочность, механические свойства и микроструктуру сварных соединений из стали 11Х11Н2В2МФ.

- Оценить влияние направления и параметров вибрационного воздействия на свойства сварного соединения.

- Разработать методику совершенствования технологии изготовления корпусных деталей энергопривода применением вибрационной обработки в процессе сварки вместо части операций термообработки.

Методы исследований

При теоретических исследованиях закономерностей процесса виброобработки металла при сварке использовались методы теории упругости и пластичности, а также численный метод решения задач сплошных сред – метод конечных элементов. При экспериментальных исследованиях использовали стандартные методы определения механических свойств, микроструктуры, твердости металла, технологический способ определения склонности к образованию холодных трещин. Обработку результатов и планирование экспериментов проводили с использованием методов математической статистики.

Научная новизна

- Установлено, что вибрационная обработка с частотой 47,5 Гц корпусных деталей энергопривода из жаропрочной стали 11Х11Н2В2МФ в процессе сварки стыковых соединений увеличивает технологическую прочность сварных соединений с возможностью последующей термической обработки вследствие снижения уровня остаточных напряжений.

- Получена зависимость характера вибрационной обработки (направления приложения вибрации, типа вибрации) на механические свойства, в том числе непосредственно после вибрационной обработки и после дополнительной термической обработки. Выявлено, что наиболее эффективной, с точки зрения однородности механических свойств является сварка с вибрационной обработкой круговыми колебаниями с частотой 47,5 Гц с амплитудой 0.8-1мм.

- Установлено, что после термообработки виброобработанных образцов по сравнению с образцами без виброобработки наблюдается снижение уровня твердости в околошовной зоне с одновременным ростом ударной вязкости в ней на 58% и в сварном шве на 35%.

Основные защищаемые положения

- Совокупность установленных в результате теоретических и экспериментальных исследований закономерностей влияния вибрационных колебаний на металл сварного соединения из стали 11Х11Н2В2МФ.

- Экспериментально обоснованные решения по снижению вероятности образования холодных трещин в сварных корпусных деталях энергопривода с применением методов вибрационной обработки при сварке вместо ряда операций дорогостоящей термообработки, а также улучшению механических свойств сварных соединений.

- Методика совершенствования технологии изготовления сварных корпусных деталей энергопривода, позволяющая повысить технологическую прочность применением вибрационной обработки при сварке взамен термообработки.

Практическая ценность

- Разработана методика совершенствования технологического процесса изготовления, за счёт вибрационной обработки в процессе сварки корпусных деталей энергопривода, позволяющей снизить склонность к образованию холодных трещин.

- Полученные результаты применения вибрационной обработки и способы снижения склонности к образованию холодных трещин включены в учебный курс для специальностей 240801 «Машины и аппараты химических производств», 150202 «Оборудование и технология сварочного производства», направления 150400 «Технологические машины и оборудование».

- Разработанная технология изготовления корпусных деталей энергоприводов из стали 11Х11Н2В2МФ с применением вибрационной обработки используется на ЗАО «Уфа-АвиаГаз» с целью повышения технологической прочности сварных соединений корпусных деталей и снижения трудоемкости.

Апробация результатов работы.

Основные положения диссертационной работы доложены и обсуждены на V Международной учебно-научно-практической конференции (Уфа, 2009), I Всероссийской конференции молодых ученых (Уфа, 2009), X международной молодежной научной конференции Севергеоэкотех-2009 (Ухта, 2009), XIV международном симпозиуме имени академика М.А. Усова студентов и молодых ученых (Томск, 2010).

Публикации.

По материалам диссертации опубликовано 6 печатных работ.

Структура и объем диссертации. Диссертация состоит из введения, четырёх глав, основных выводов, приложения, изложена на 122 страницах машинописного текста, содержит 43 рисунка, 16 таблиц, список использованной литературы из 108 наименований.

краткое содержание работы

Во введении обоснована актуальность выбранной темы диссертационной работы, сформулированы цель и задачи исследования, определены новизна и практическая значимость работы.

В первой главе рассмотрено применение стали 11Х11Н2В2МФ в газотурбинных энергоприводах и их использование на промыслах для переработки углеводородного сырья, проанализированы работы, описывающие поведение стали 11Х11Н2В2МФ при изготовлении конструкций путем сварки, а также различные виды дефектов, образующихся при этом. В качестве одной из наиболее важных проблем изготовления конструкций из этой стали указана склонность к образованию холодных трещин. Далее рассматриваются причины возникновения холодных трещин после сварки.

На основе работ В.М. Сагалевича, В.А. Винокурова, К.М. Рагульскиса, В.Г. Полнова, А.Г. Халимова, Г.В. Сутырина, В.А. Судника и других дан обзор существующих методов снижения вероятности появления холодных трещин, рассмотрены пределы их применения в конструкции корпусных деталей энергопривода. Особое внимание уделено снижению вероятности появления холодных трещин наиболее рациональным в данном случае методом – вибрационной обработкой, за счет снижения сварочных напряжений и изменения структурного состояния металла сварного соединения.

Далее на основе работ исследователей Г.В. Сутырина, В.М. Сагалевича, А.С. Эльдарханова, А.М. Файрушина, Я.А. Колесникова и других показано, что применение вибрационной обработки в процессе получения сварных соединений может позволить как снизить неоднородность структуры металла шва в жидкой фазе, так и повысить его микрохимическую неоднородность в пределах кристаллитов в процессе кристаллизации, уменьшить размер аустенитного зерна за счет более эффективного теплоотвода и увеличения количества центров кристаллизации. Также рассмотрены современные представления о процессе кристаллизации и их согласование с природой влияния вибрации.

В главе также рассмотрено влияние различных параметров вибрационной обработки на её эффективность, рассмотрены методы возможного приложения волнового импульса

Анализ результатов исследований показал, что несмотря на общее мнение различных авторов о положительном влиянии вибрационной обработки на снижение сварочных напряжений в различных состояниях и изменение структурного состояния металла сварного соединения, взгляды на многие аспекты влияния параметров вибрационной обработки и особенности протекания её процессов в целом являются достаточно противоречивыми.

Во второй главе на основе литературного обзора приведенного в первой главе и известных фактов рассмотрены положительные и негативные эффекты вибрационной обработки и приведено теоретическое обоснование эффективности вибрационной обработки во время сварки. Кроме этого, представлено описание влияния различных параметров на процесс вибрации, рассмотрены различные виды источников вибрации и обоснована необходимость проведения исследований с ранее малоизученным видом колебаний – поличастотными колебаниями. Обосновано также применение одного из видов конструкции виброподвода – вибростола.

Для определения собственных частот колебаний было выполнено численное моделирование вибростола методом конечных элементов в расчетной среде ABAQUS (лицензия 44 USPTU от 06.12.2007 на 5 лет) (рисунок 1), которое показывает характер его максимальных деформаций на одной из частот близких к 50Гц.

Рисунок 1 – Характер максимальных деформаций конструкции вибростола на собственной частоте 47 Гц

Для определения уровня параметров колебаний были проведены замеры амплитуды, виброскорости и виброускорения в спектре частот от 10 до 1000Гц для различных видов вибрационного воздействия: круговых колебаний электрического вибратора с частотой питающей сети 47,5 Гц, и поличастотных круговых колебаний пневматического вибратора.

Для измерения параметров вибрации использовали виброанализатор Emerson CSI 1900.

Параметры вибрации замеряли на крышке стола в 3-х различных направлениях для 2 плоскостей, в которых осуществляются вибрационные воздействия (рисунок 2). Разброс значений в пределах замеряемой плоскости крышки вибростола составил 8%.

Рисунок 2 – Плоскости вибрации и направления замеров параметров

Кроме того в данной главе приведены графики распределения величины этих же параметров для поличастотной вибрации.

В исследованиях литейной промышленности, приведенных в первой главе, показано, что наилучшим видом колебаний являются круговые в горизонтальной плоскости. С целью установления наиболее оптимального направления приложения вибрационной нагрузки в работе были рассмотрены различные положения плоскости колебаний относительно сварного шва.

Амплитуда, согласно исследованиям многих авторов, является ключевым параметром, регулирующим изменение механических свойств, при вибрации в 3-х различных состояниях: расплавленном, кристаллизующемся и затвердевшем. Однако, многие формулы приведенные в литературе так или иначе содержат ряд других параметров: частоту, виброскорость и виброускорение. Несмотря на исследования, прямо отрицающие заметное влияние частоты колебаний, многие авторы признают, что увеличение частоты может интенсифицировать протекание различных процессов и менять физические свойства металла, например увеличение частоты при использовании одного и того же дисбаланса увеличивает теплопроводность, повышает интенсивность колебаний, увеличивает число центров кристаллизации и т. д. Поэтому решено было рассмотреть влияние колебаний с различной амплитудой и различными типами ее распределения по частоте. Так как используемые типы вибраторов и способ их закрепления могут также влиять на протекание процесса виброобработки был проведен дополнительный ряд экспериментов по определению влияния направления виброобработки на свойства соединения.

Основным видом послесварочной обработки для стали 11Х11Н2В2МФ является термообработка. Для сравнения эффективности виброобработки по сравнению с термообработкой также были проведены эксперименты, так как частичная замена термообработки на вибрационную обработку и является одной из целей работы. Далее был проведен эксперимент с оптимальным по полученным и литературным данным видом вибрационной обработки – виброобработке с амплитудой 1 мм, видом ввода колебаний 2, круговыми колебаниями. И так как по технологии после процесса сварки предусматривается отжиг при температуре 760-780 °С, оптимальный вариант режимов виброобработки, полученный по результатам предыдущих испытаний, был применен и на образце с последующим отжигом.

Рисунок 3 – Виды ввода колебаний в изделие

Число изменяемых факторов было принято равным 4: в исследованиях менялась амплитуда при постоянной частоте, тип вибрационной обработки, направление колебаний относительно сварного шва и были рассмотрены различные сочетания термообработки с виброобработкой и без неё.

Таким образом, для определения всех вышеперечисленных зависимостей были проведены испытания, указанные в таблице 1. Виды ввода колебаний в изделие приведены на рисунке 3.

Таблица 1 – Виды образцов

| Тип образцов | Тип вибрационной обработки | Тип величины интенсивности (для частоты 47,5 Гц) | Вид колебаний | Вид ввода энергии колебаний | Термообработка |

| 1 | отсутствует | - | - | - | - |

| 2 | отсутствует | - | - | - | Отжиг 760-780°С |

| 3 | с частотой 47,5 Гц | 1 | круговые | 1 | - |

| 4 | с частотой 47,5 Гц | 1 | круговые | 2 | - |

| 5 | с частотой 47,5 Гц | 1 | круговые | 3 | - |

| 6 | поличастотная | - | круговые | 1 | - |

| 7 | поличастотная | - | круговые | 2 | - |

| 8 | поличастотная | - | круговые | 3 | - |

| 9 | с частотой 47,5 Гц | 2 | круговые | 1 | - |

| 10 | с частотой 47,5 Гц | 2 | круговые | 1 | Отжиг 760-780°С |

Далее в главе приведены выбор контролируемых параметров и рандомизация.

В третьей главе приведены результаты исследования влияния вибрационной обработки на склонность к образованию холодных трещин, микроструктуру шва и околошовной зоны, величину остаточных напряжений, механические характеристики металла сварного шва из стали 11Х11Н2В2МФ.

Для определения механических свойств сварных соединений были изготовлены пластины из стали 11Х11Н2В2МФ, которые подвергались вибрационной обработке в процессе сварки стыкового соединения в соответствии с режимами указанными в таблице 1.

В начале главы приведены результаты исследования влияния вибрационной обработки на различные механические свойства сварного соединения: прочность сварного шва, ударную вязкость, твердость и прочность наиболее слабого участка сварного стыкового соединения в соответствии с ГОСТ 6996-66 «Сварные соединения. Методы определения механических свойств» проведенных при поддержке лаборатории «Механика деформирования и разрушения конструкционных материалов» Межвузовского центра коллективного пользования «Недра» Уфимского государственного нефтяного технического университета на разрывной машине ИР 5113-100-11.

Испытания на прочность наиболее слабого участка сварного соединения производились на плоских образцах XIII типа. Разрушение во всех случаях происходило по околошовной зоне.

При определении прочности металла шва в стыковом соединении на образцах XXIV типа разрушение во всех случаях, кроме варианта с применением только термообработки, также происходило по околошовной зоне, а не по металлу шва, несмотря на наличие концентраторов напряжений в виде закруглений.

Поэтому был проведён дополнительный ряд экспериментов по определению прочности участка разрушения в околошовной зоне этих образцов, с таким же концентратором напряжения и геометрией.

Результаты исследований показаны на рисунке 4.

Рисунок 4 – Сравнительная диаграмма средних значений пределов прочности образцов

Из диаграммы видно, что прочность сварного шва, выполненного на различных режимах виброобработки незначительно выше, чем без неё, на 3-7%. Термообработанные образцы обладают меньшей прочностью. Прочность образцов, подверженных поличастотной обработке в зоне сплавления на 7-15% больше чем у других.

Испытания металла на ударный изгиб проводились в шве и околошовной зоне. Ударная вязкость определялась на образцах с V-образным надрезом XI типа при температуре 20°C. Результаты эксперимента приведены на рисунке 5.

Из полученных данных видно, что образцы, сваренные с последующей термообработкой, на 35% в шве и на 58 % в зоне сплавления превосходят по ударной вязкости образцы, сваренные без неё.

Рисунок 5 – Сравнительная диаграмма ударной вязкости образцов

Определение твердости производили при помощи микротвердомера ПМТ-3М алмазным наконечником с трехгранной пирамиды Берковича для измерения микротвердости твердых тел методом Виккерса. Для вдавливания использовался груз массой 50 гр. Испытания проводили в соответствии с требованиями ГОСТ 9450-76. Твердость замеряли от центра шва в сторону основного металла с интервалом 0,15 мм для выявления различных прослоек. Результаты показаны на рисунке 6.

По полученным данным видно, что в зоне сплавления при поличастотной обработке образуется твердая прослойка, которая является проявлением эффекта подкалки околошовной зоны. Это связано с более интенсивным отводом тепла из зоны сварки при такой обработке. В свою очередь образцы, подвергнутые вибрационной обработке, после термообработки становятся менее твердыми, чем образцы без виброобработки.

Рисунок 6 – Сравнительная диаграмма твердости различных участков сварных соединений

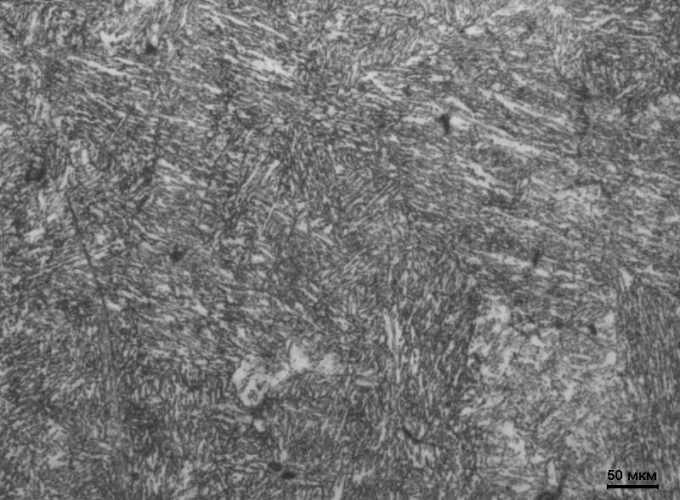

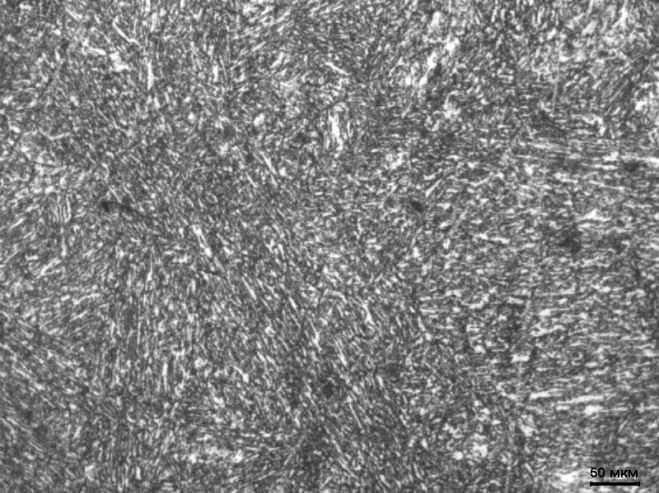

С целью изучения формирования структуры металла в сварном шве при вибрационном воздействии с частотой 47,5 Гц при сварке было проведено металлографическое исследование образцов.

Исследования микроструктуры проводились на оптическом микроскопе МЕТАМ РВ-21 с увеличением x250. Фотографии получали при помощи видеокамеры подключенной к компьютеру.

Результаты микроструктурного анализа металла сварных швов в поперечном сечении, полученных из образцов типов 1, 2, 9 и 10, представлены на рисунках 7 и 8.

С виброобработкой Без виброобработки

Рисунок 7 – Микроструктуры сварного шва образцов, сваренных с виброобработкой и без неё (x250)

С виброобработкой Без виброобработки

Рисунок 8 – Микроструктура сварного шва термообработанных образцов, сваренных с виброобработкой и без неё (x250)

Как видно из снимков микроструктуры рисунка 7 при вибрационной обработке происходит переход структуры мартенсита от грубой к крупноигольчатой.

Влияние виброобработки на склонность к образованию холодных трещин определялась по ГОСТ 26388-84 на образцах VI типа с вварышами диаметром 50, 60 и 80 мм на специальном водоохлаждаемом приспособлении (рисунок 9). Испытания проводились на 3 образцах каждого типа.

Рисунок 9 – Приспособление для технологических испытаний на склонность к образованию холодных трещин

Таблица 2 – Показатели склонности к образованию холодных трещин.

| Вид технологического процесса | Образцы с диаметром вварыша 80мм | Образцы с диаметром вварыша 60мм | Образцы с диаметром вварыша 50мм | Показатель склонности к образованию холодных трещин |

| Сварка без вибрационной обработкой | Холодные трещины в 1 из 3 образцов | Холодные трещины во всех образцах | Холодные трещины во всех образцах | 60 мм |

| Сварка с вибрационной обработкой | Холодные трещины не обнаружены | Холодные трещины не обнаружены | Холодные трещины в 1 из 3 образцов | Не склонна |

На образцах, сваренных без вибрационной обработки, холодные трещины были обнаружены во всех образцах с вварышами диаметром 50 и 60 мм, а в образцах с вварышами 80мм холодные трещины образовались лишь в одном образце. При сварке с вибрационной обработкой круговыми колебаниями с частотой 47,5 Гц в горизонтальном направлении, показавшими наилучшие результаты по предыдущим испытаниям холодные трещины образовались лишь в одном образце с вварышем 50мм. Показатели склонности и результаты технологических испытаний приведены в таблице 2.

Исходя из этого, можно заключить, что при применении соответствующих режимов вибрационной обработки можно снижать склонность к образованию холодных трещин.

В четвертой главе дано описание влияния процесса вибрационной обработки с учетом экспериментальных и теоретических исследований, проведенных во второй и третьей главах, предложены методика методика совершенствования технологии изготовления и усовершенствованный технологический процесс изготовления корпусных деталей энергопривода.

Методика включает в себя:

- Исследование существующего оборудования на предмет поиска места закрепления электрического вибратора, рассмотрение характера колебаний конструкции оборудования на различных частотах и подбор оптимальных мест закрепления для сосредоточения максимума амплитуды колебаний в шве и околошовной зоне.

- Виброзащиту конструкции, регулировку дисбаланса и частоты виброобработки, последующую установку вибратора в месте, которое бы обеспечило равномерное распределение амплитуды вибрации по поверхности

- Установку деталей на место сварки и включение вибратора. Далее следует замер параметров вибрации в различных направлениях и точках при помощи виброанализатора. Данные записывают, либо сохраняют в памяти прибора.

- Далее проверяют, чтобы амплитуда вибрации по поверхности сварного шва в различных направлениях отличалась не более чем на 10%, а её максимальная величина не превышала 1 мм. Кроме того, проверяют наличие выраженного максимума амплитуды на частоте виброобработки, то есть отсутствие других значений, составляющих более 50% от амплитуды колебаний на частоте вибрации. В случае обнаружения отклонений от данных условий проводится повторный анализ конструкции на предмет её модификации, возможности смены места установки вибратора, изменения частоты вибрации или величины дисбаланса.

- При выполнении всех условий составляется технологическая карта для каждой операции сварки.

При выполнении нескольких операций сварки для снижения жесткости конструкции рекомендуется производить термообработку в зажимном приспособлении, которое позволяет предотвратить деформации и перемещения конструкции, снизить уровень напряжений в ней и снизить жесткость.

Блок-схема применения методики вибрационной обработки приведена на рисунке 10.

Рисунок 10 – Блок-схема методики вибрационной обработки

Выводы и рекомендации

- На основе литературных данных и проведенных экспериментов была установлена возможность сокращения числа операций термической обработки за счет вибрационной обработки в процессе сварки. Это достигается благодаря тому, что после вибрационной обработки, за счет изменения структуры сварного соединения и снижения уровня сварочных напряжений, устраняется главная причина необходимости термической обработки – холодные трещины в сварном соединении.

- Численным моделированием с помощью метода конечных элементов получены собственные частоты и картина характера деформаций конструкции виброподвода при одной из собственных частот 47,2 Гц, что позволяет заранее судить о характере распределения энергии колебаний на этой частоте и рационально располагать изделие и вибратор.

- Процесс виброобработки затвердевшего металла в нагретом от сварки состоянии является более экономичным за счёт снижения предела текучести и повышения пластичности при нагреве корпусных деталей энергопривода.

- При сварке свойства металла конструкции и самой конструкции постоянно меняются, что затрудняет выбор конкретных режимов для вибрационной обработки на резонансной частоте, поэтому может быть применена вибрационная обработка на нерезонансной частоте 50 Гц при известном распределении её амплитуд

- Правильно подобранные режимы виброобработки позволяют не только снизить уровень остаточных сварочных напряжений, но и изменить металлургические свойства сварного шва. При этом установлено, что при изменении вида подвода вибрационной энергии и направления вибрации механические свойства сварных соединений из стали 11Х11Н2В2МФ меняются незначительно.

- Установлено, что после термообработки образцов, сваренных с вибрацией с частотой 47,5 Гц, наблюдается снижение уровня твердости на среднюю величину до 75HV в околошовной зоне с одновременным ростом ударной вязкости в ней на 58% и в сварном шве на 35%. В свою очередь анализ полученных данных по твердости и ударной вязкости образцов, подверженных поличастотной обработке показал, что её применение также как и появление дополнительных максимумов интенсивности колебаний на резонансных частотах в стали 11Х11Н2В2МФ приводит к эффекту подкалки околошовной зоны, что связано в первую очередь с увеличением теплоотвода с поверхности детали.

- На основе результатов проведенных исследований разработана методика совершенствования технологического процесса изготовления сварных корпусных деталей энергопривода для переработки углеводородного сырья и дано описание процессов, протекающих при этом, позволяющее осуществлять её дальнейшее совершенствование.

Содержание работы опубликовано в 6 научных трудах, из которых №1 и №2 включены в перечень ведущих рецензируемых научных журналов и изданий, выпускаемых в Российской Федерации в соответствии с требованиями ВАК Минобразования и науки РФ:

- Исследование влияния вибрационных колебаний в процессе сварки на технологическую прочность и механические свойства сварных соединений из стали 11Х11Н2В2МФ/ А.Н. Салмин, А.М. Файрушин, И.Г. Ибрагимов // Электронный научный журнал "Нефтегазовое дело", 2010. http://www.ogbus.ru/authors/Salmin/Salmin_1.pdf. 8 с.

- Совершенствование технологии выполнения сварного узла труба трубная решетка кожухотрубчатых теплообменных аппаратов, изготовленных из мартенситных сталей / И.Г. Ибрагимов, М.З. Ямилев, А.Н. Салмин // Нефтегазовое дело. 2009. Т. 7. №1 С. 194 -197.

- Ресурсосберегающая технология изготовления корпуса силовой установки газоперекачивающего агрегата / А.Н. Салмин, Д. В. Каретников // Актуальные проблемы науки и техники: Сборник трудов I Всероссийской конференции молодых ученых. Уфа: УГНТУ, 2009 С. 84-86.

- Ресурсосберегающая технология изготовления сварного оборудования из стали 11Х11Н2В2МФ / А.Н. Салмин, Т. З. Абдуллин // Трубопроводный транспорт: Материалы V Международной учебно-научно-практической конференции. Уфа: УГНТУ, 2009. С. 131-132.

- Ресурсосберегающая технология изготовления сварных соединений из жаропрочных мартенситных сталей / М.Р. Фазылов, М.З. Ямилев, А. Н. Салмин // ХI международная молодежная научная конференция «Севергеоэкотех-2009»: материалы конференции. Ухта: УГТУ, 2009. Часть 1. С.312-315

- Ресурсосберегающая технология изготовления корпуса силовой установки газоперекачивающего агрегата из стали 11Х11Н2В2МФ / А.Н. Салмин, Д.В. Каретников // Проблемы геологии и освоения недр: труды XIV международного симпозиума имени академика М.А. Усова студентов и молодых ученых, посвященного 65- летию Победы советского народа над фашистской Германией в Великой Отечественной войне 1941-1945 гг. Томск: Томский политехнический университет, 2010. Том 2. C. 255-257.

Подписано в печать 25.11.10. Бумага офсетная. Формат 60х84 1/16.

Гарнитура «Тimes». Печать трафаретная. Усл. печ. л. 1.

Тираж 90. Заказ 209.

Типография Уфимского государственного нефтяного технического университета

Адрес типографии:

450062, Республика Башкортостан, г. Уфа, ул. Космонавтов, 1