Получение порошковых и объемных материалов на основе тугоплавких соединений вольфрама из минеральных и вторичных ресурсов

На правах рукописи

ЕРШОВА ТАТЬЯНА БОРИСОВНА

Получение порошковых и объемных материалов на основе тугоплавких соединений вольфрама из минеральных и вторичных ресурсов

05.16.09 – Материаловедение (машиностроение)

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Пермь - 2012

Работа выполнена в УРАН Институте материаловедения Хабаровского научного центра Дальневосточного отделения Российской академии наук.

Научный консультант: доктор технических наук, профессор

Верхотуров Анатолий Демьянович

Официальные оппоненты член-корреспондент РАН

доктор химических наук, профессор

Холькин Анатолий Иванович

(г. Москва)

доктор технических наук

Лебедев Михаил Петрович

(г. Якутск)

доктор технических наук

Порозова Светлана Евгеньевна

(г. Пермь)

Ведущая организация: ФГБОУ ВПО «Санкт-Петербургский государственный политехнический университет»

Защита состоится « » февраля 2012 года в часов на заседании диссертационного совета Д212.188.02 в Пермском национальном исследовательском университете по адресу 614990, г. Пермь, Комсомольский проспект, 29, E-mail:[email protected]

С диссертацией можно ознакомиться в библиотеке ГОУВПО Пермского национального исследовательского университета.

Автореферат разослан « » января 2011 года

Ученый секретарь диссертационного совета

доктор технических наук, профессор Е.А. Кривоносова

Актуальность работы.

Развитие современной науки и техники тесно связано с разработкой и получением новых материалов, повышением их свойств, снижением стоимости промышленного производства, возможности их многократной утилизации и регенерации, особенно в условиях истощения невозобновляемых источников сырья, в частности вольфрамового сырья, значительная доля которого приходится на производство твердых сплавов, быстрорежущих сталей, легированных сталей, покрытий. С задачами разработки и получения материалов тесно связаны проблемы разработки ресурсосберегающих и экологически чистых процессов их получения. При этом существуют два основных подхода к получению материалов из сырьевых ресурсов: селективное извлечение элементов с дальнейшим получением веществ и материалов из них и комплексная переработка сырья с максимальным использованием большинства входящих в него элементов и получением композиционных материалов, которые в большинстве случаев представляют собой гетерогенную композицию нескольких компонентов, состоящих из различных классов химических соединений. Применительно к материалам инструментального назначения - это порошки, компактные материалы и покрытия на основе тугоплавких соединений вольфрама.

Использование минерального сырья и вторичных отходов расширяют сырьевую базу вольфрамовой промышленности, позволяют улучшить экологическую и экономическую составляющие получения материалов, что вписывается в современную парадигму развития сырьевой базы и обеспечивает устойчивое развитие ресурсодобывающих регионов. Процессы комплексной переработки минерального, техногенного сырья и отходов производства, в частности, вольфрамового, предлагаются к рассмотрению в рамках минералогического материаловедения, изучающего получение целевых продуктов или промпродуктов на стадии добычи, обогащения и переработки различных сырьевых ресурсов. Получение таких целевых продуктов возможно осуществить на малых дробных предприятиях в одну-две технологические операции, используя концентрированные потоки энергии (лазерное излучение, воздействие сильных электрических и магнитных полей, плазменные методы и др.), методы порошковой металлургии, металлотермии. Это направление активно развивается в Институте материаловедения ХНЦ ДВО РАН.

Работы ведущих ученых в области комплексного использования сырья (А.Е. Ферсмана, И.Б. Бардина, А.Д. Верхотурова, Ри Хосена, Э.Г. Бабенко, Калинникова В.Т. и др.) легли в основу создания ферросплавов, сварочно-наплавочных материалов, композиционных порошков. Однако проблема использования минерального, техногенного сырья и отходов производства непосредственно для получения композиционных порошков и других продуктов различного назначения еще далеко не решена и требует своего методологического подхода, обеспечивающего получение целевых веществ и материалов из них. Работа выполнялась в рамках фундаментальных исследований по госбюджетной тематике «Создание научных основ и разработка новых материалов на основе тугоплавких соединений при использовании минерального сырья Дальнего Востока», (№ гос. регистрации 01.9.60001427 в 1996-2000г.), «Разработка и получение функциональных материалов и покрытий с использованием минерального сырья и исследование их свойств» (№ гос. регистрации 01.2.00 106190 в 2003–2005 г.), по гранту РФФИ «Разработка физико-химических основ и создание износостойких материалов на основе электроэрозионных порошков твердого сплава» (№ 04-022-97001), по Программе Отделения химии и наук о материалах РАН–«Научные основы применения минерального сырья в электротермических процессах сварки и наплавки для получения швов и покрытий различного назначения», по гранту РФФИ «Методологические, физико-химические и технологические основы разработки и получения слоистых материалов на поверхности вольфрамсодержащих твердых сплавов и оксидной керамики (№ 06-03-96001), инновационному проекту ДВО РАН «Переработка компактных отходов твердых сплавов методами диспергирования и получение изделий из регенерированных вольфрамкобальтовых порошков» (№ 20-ИН-07), по Программе Президиума РАН «Научные основы получения порошковых и объемных наноструктурных материалов из тугоплавких соединений и исследование их свойств» (09-I-П18-01) соответствует Приоритетным направлениям развития науки, технологий и техники в Российской Федерации, к которым относится «Рациональное природопользование», и в Перечне критических технологий Российской Федерации – «Технологии создания и обработки композиционных и керамических материалов», «Технологии переработки и утилизации техногенных образований и отходов».

Целью исследования является разработка методологических, физико-химических, технологических и технических аспектов получения композиционных порошковых и объемных материалов на основе тугоплавких соединений вольфрама с прогнозируемым составом и свойствами из сырьевых, техногенных и вторичных ресурсов вольфрама, расширяющих сырьевую базу вольфрамовой промышленности, снижающих себестоимость получения порошковых материалов и экологическую нагрузку.

В соответствии с поставленной целью решались следующие задачи:

- Разработка методологической схемы создания функциональных материалов на основе тугоплавких соединений из минерального, техногенного и вторичного сырья вольфрама и физико-химических критериев прогнозирования состава и свойств разрабатываемых конечных продуктов, полученных при действии на вещество высоких температур, давлений, ударных и истирающих нагрузок, электрических разрядов, потоков электронов, ионов и др. воздействий.

- Исследование закономерностей получения порошков тугоплавких соединений вольфрама при углетермическом восстановлении кислородсодержащих соединений вольфрама, вольфрамсодержащего минерального сырья и промпродуктов, при механохимической обработке.

- Исследование закономерностей получения порошков тугоплавких соединений вольфрама при воздействии на компактные твердые сплавы, в том числе вторичные отходы, низковольтных электрических разрядов, градиента температур, ударных нагрузок.

- Определение области практического использования неорганических материалов, полученных непосредственно из многокомпонентных минеральных ассоциаций и вторичных ресурсов, и эксплуатационные свойства материалов из них.

- Разработка технологических схем использования минерального, техногенного и вторичного сырья вольфрама для получения материалов различного назначения.

Научная новизна:

1. Предложена и экспериментально подтверждена методологическая схема создания композиционных материалов (в том числе порошков) на основе тугоплавких соединений из сырьевых и вторичных ресурсов вольфрама, основанная на анализе структурных составляющих «сырье (минеральное, техногенное, вторичное) - технология (высокоэнергетическое воздействие) – целевые продукты (композиционные порошки или промпродукты) – области применения – материал (изделия, покрытия).

2. Предложены физико-химические критерии получения композиционных порошковых материалов заданного состава, определяемые характером изменения химического потенциала (энергии Гиббса -,), временем взаимодействия, фазовой устойчивостью компонентов (энтальпии образования Н), величиной теплового потока.

3. Проведено моделирование процессов углетермического восстановления природных минералов вольфрама, предложен критерий в виде неравенства Е Еа (Е - плотность мощности, Вт/см2, Еа – энергия активации, КДж/моль), позволяющий проводить количественные энергетические оценки возможности проведения тех или иных реакций восстановления при различных высокоэнергетических процессах.

4. Показано, что термическое воздействие искрового разряда на вещество (компактные отходы твердых сплавов) приводит к образованию на поверхности материала так называемой «вторичной структуры», разрушающейся по различным механизмам: хрупкое разрушение, плавление и кипение, которые обуславливают различия частиц по размерам, структуре, фазовому и химическому составу и коррелируют с энергетическими характеристиками процесса.

5. Установлена последовательность фазовых превращений при совместной термообработке шеелитового и датолитового концентратов с углеродом, механической активации и определены температурно-временные параметры, приводящие к образованию композиционных порошков на основе тугоплавких соединений определенного состава и покрытий из них.

6. Разработаны условия получения вольфрамкобальтовых порошков заданного состава и структуры из компактных отходов твердых сплавов, заключающиеся в электроэрозионном диспергировании твердого сплава в воде с последующей докарбидизацией полученного порошка.

На защиту выносятся:

1.Методологические основы получения композиционных порошков из минерального, техногенного и вторичного сырья для нужд порошковой металлургии и создания покрытий.

2.Критерии эффективности процессов переработки сырьевых и вторичных ресурсов вольфрама в высокоэнергетических процессах на основе анализа термодинамических и термокинетических закономерностей процессов восстановления кислородсодержащих соединений вольфрама и диспергирования компактных образцов.

3.Результаты исследований фазовых превращений в многокомпонентных оксидных системах в процессах углеборотермического восстановления шеелитового концентрата, при механоактивации.

4.Результаты исследований фазовых и структурных превращений, происходящих в компактных образцах твердых сплавов при действии низковольтных электрических разрядов, градиента температур, ударных нагрузок.

5.Составы, технологические схемы и режимы получения композиционных порошков на основе тугоплавких соединений вольфрама, сплавов, промпродуктов из сырьевых, техногенных и вторичных ресурсов для создания на их основе материалов методами порошковой металлургии и износостойких покрытий.

Практическая значимость и реализация работы

На основе представленных теоретических и экспериментальных исследований предложены пути прямого использования сырьевых, техногенных и вторичных ресурсов для получения целевых продуктов (композиционных порошков на основе тугоплавких соединений вольфрама, промпродуктов, сплавов) и материалов из них в одну - две технологические операции, минуя сложные и дорогостоящие пиро- и гидрометаллургические процессы.

Предложена и опробована технологическая схема прямого восстановления шеелитового концентрата, которая показала экономическую рентабельность и экологическую чистоту процесса получения непосредственно из минерального сырья композиционного порошка на основе карбидов, боридов, силицидов вольфрама, используемых в качестве порошков для электроискрового легирования металлических поверхностей и лазерной наплавки. Выполнено технико-экономическое обоснование создания цеха по производству порошка на основе карбида вольфрама производительностью 4650 т/год на Лермонтовском ГОКе. Полученный композиционный порошок методом лазерной наплавки был использован в качестве жаростойкого покрытия дна головки поршня дизельного двигателя в ОАО «Дальтехгаз».

Разработана технологическая схема переработки отходов твердых сплавов ВК8 в вольфрамкобальтовые порошки, пригодные для нужд порошковой металлургии и защитных покрытий. Опытная проверка на ЗАО «Дальневосточная технология» показала, что твердый сплав с добавками порошка, регенерированного по предложенной схеме, соответствует по прочности, твердости и износостойкости стандартному твердому сплаву ВК8 (Решение о выдаче патента по заявке №2009133493/02(04108) «Способ переработки твердых сплавов электроэрозионным диспергированием»).

Разработан электролитический способ получения вольфрамовой кислоты, позволяющий по упрощенно-технологической схеме перерабатывать растворы вольфрамата натрия в вольфрамовую кислоту, а также промывочные или сточные воды, содержащие вольфрамат натрия (Патент №2073644 Россия. Открытия. Изобретения. 1997. №5).

На предложенные технологические схемы имеются акты внедрения и испытаний.

Решение поставленных в работе задач и полученные результаты содержат научно обоснованные решения по расширению сырьевой базы вольфрамовой промышленности для производства композиционных материалов на основе тугоплавких соединений с прогнозируемыми составом и свойствами с использованием экологичных ресурсо- и энергосберегающих технологий.

Личный вклад соискателя

Настоящая работа представляет собой обобщение результатов, полученных автором при выполнении научно-исследовательских работ в ИМ ХНЦ ДВО РАН с 1991 по 2010 г.г., в том числе по грантам РФФИ, ДВО РАН, отделения РАН. Во всех работах, выполненных в соответствии с планами НИР и по грантам, автор являлся сначала исполнителем, ответственным исполнителем, а затем руководителем работ. Эксперименты по электроэрозионному диспергированию проводились совместно с аспирантом к.т.н. Дворником М.И., научным руководителем которого автор являлась.

Автору принадлежит постановка целей и задач исследования, теоретическое и методическое обоснование путей их решения, проведение экспериментов, анализ и интерпретация полученных результатов.

Автор искренне признателен сотрудникам Института материаловедения ХНЦ ДВО РАН за содействие в выполнении настоящей работы, лично профессору Верхотурову А.Д., за поддержку, плодотворный и критический анализ результатов работы.

Апробация работы

Основные результаты диссертационной работы неоднократно докладывались и обсуждались на научно-технических конференциях и симпозиумах, в том числе: на международном симпозиуме «Наукоемкие технологии и проблемы их внедрения на машиностроительных и металлургических предприятиях Дальнего Востока», Комсомольск-на-Амуре, 1994; на международном научном семинаре «Наукоемкие технологии и проблемы их реализации в производстве» с участием Sandia National Laboratories, г. Хабаровск, 1995г.; международной конференции «Материалы и покрытия в экстремальных условиях: исследования, применение, экологически чистые технологии производства и утилизации изделий», Крым (Украина), 2004 г.; на международном Симпозиуме EURASTRENCOLD-2004, Якутия, 2004 г. ; международной конференции «Современное материаловедение: достижения и проблемы», г. Киев (Украина), 2005 г.; на Российско-Китайском форуме JCRSAMPT2006 Joint China-Russian Symposium on Advanced Materials Processing Technology, Harbin, P.R. China, 2006.; Международном Симпозиуме «Принципы и процессы создания неорганических материалов», Хабаровск, 1998, 2002, 2006 г.г.; III Евразийском Симпозиуме. Якутск, 2006; на Всероссийских научных чтениях с международным участием, посвященных 75 –летию со дня рождения Мохосоева М.В., Улан-Удэ, 2007г.; на Международной конференции по химической технологии, Москва, 2007г.; Международной ХVII научно-технической конференции «Теория и практика процессов измельчения, разделения, смешения и уплотнения материалов», Харьков, 2009, Международной конференции «Современное материаловедение и нанотехнологии», Комсомольск-на-Амуре, 2010; Международной научно-технической конференции «Современные металлические материалы и технологии», Санкт-Петербург, 2011.

Публикации

По теме диссертации опубликовано 77 научных работ, в том 24 работы из списка ВАК, 4 монографии, глава в монографии, патент РФ, имеется положительное решение на выдачу патента. Имеются акты испытаний и акт внедрения.

Структура и объем работы

Диссертация состоит из введения, 6 глав и выводов, содержит 258 страниц машинописного текста, включая 23.таблицы, 81 рисунок, библиографического списка из 240 наименований, приложения.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации, сформулирована цель и задачи исследования, положения, выносимые на защиту, научная новизна и практическая значимость работы.

В первой главе выполнен обзор и критический анализ литературных данных по современному уровню теоретических и практических разработок в области получения тугоплавких соединений (карбидов, боридов, силицидов и др.) и материалов из них непосредственно из сырьевых и вторичных ресурсов на примере минерального сырья вольфрама и вторичных отходов. Рассмотрены основные методы переработки минеральных и вторичных ресурсов вольфрама и определены наиболее перспективные из них для получения целевого продукта в плане обеспечения требуемых свойств, экономической целесообразности, экологической безопасности.

Это высокоэнергетические процессы переработки, связанные с воздействием на исходное сырье концентрированных потоков энергии, методы порошковой металлургии, металлотермии.

Анализ современных исследований показывает, что проблема эффективного использования сырьевых и вторичных ресурсов непосредственно для получения неорганических материалов еще далека от решения как в теоретическом, так и в практическом отношении. Здесь необходим системный подход, устанавливающий взаимосвязь состав - структура - свойства целевого продукта, образующегося в высокоэнергетических процессах обработки сырьевых ресурсов, с использованием энергетических оценок, позволяющих выбирать необходимые параметры технологических процессов и расчет эффективных реакторов. Для этого необходимо разработать физико-химические основы получения порошковых материалов из многокомпонентных минеральных ассоциаций, позволяющие повысить эффективность производства материалов за счет упрощения и удешевления технологических схем, использования более дешевого и доступного сырья для их получения (минеральное, техногенное и вторичное сырье).

Во второй главе даны характеристики исходных веществ и методики исследований. В качестве исходных веществ из сырьевых ресурсов использовали шеелитовый концентрат Лермонтовского ГОКа, гюбнеритовый концентрат Джидинского месторождения и датолитовый концентрат Дальнегорского ПО «Бор», в качестве модельных соединений - оксиды вольфрама WO3, бора B2O3, кремния SiO2, вольфраматы кальция (шеелит), железа (ферберит), марганца (гюбнерит), натрия; из техногенных и вторичных ресурсов – сточные воды, содержащие вольфрамат натрия, среднезернистый спеченный твердый сплав ВК8 ГОСТ 3882-74 в виде кусочков разной формы и размеров.

Кинетические исследования, исследования микроструктуры и микромеханических свойств, идентификацию фазового, химического составов исходных и конечных продуктов, гранулометрический состав порошков проводили методами термического анализа, оптической, электронной растровой микроскопии, рентгеновской дифрактометрии, химическим фазовым анализом, спектральным, методами газовой адсорбции, ртутной порометрии, лазерной дифрактометрии. Диспергирование компактных образцов твердых сплавов исследовали в жидких углеводородах (трансформаторное масло и керосин) и в дистиллированной воде на установке с переменным искровым зазором. Для диспергирования материала в насыпном слое разработана и создана установка. Композиционные порошки, полученные восстановлением вольфрамсодержащих концентратов и регенерацией вторичных отходов, использовали в качестве покрытий методом электроискрового легирования и лазерной наплавки и для изготовления режущих пластин. Толщину, сплошность, микротвердость покрытий и образцов из регенерированных вольфрамкобальтовых порошков определяли по стандартным методикам.

В третьей главе изложены основные принципы и критерии получения целевых материалов непосредственно из минерального и вторичного сырья, обосновывающие новое научное направление – минералогическое материаловедение, являющееся ведущим в области наук о материалах в современных условиях. Известная схема замкнутого производства, определяет ряд стратегических направлений в области создания и получения неорганических материалов: а) комплексное использование минерального сырья, при этом отходы одного производства являются сырьем для другого производства; б) использование экологически чистых технологий для получения материалов из минерального сырья; в) приближение мест получения материалов к местам добычи сырья с созданием мини-заводов; г) разработка материалов с учетом их распространения в природе, - «замыкает» отходы различных производств на Землю (атмосферу, гидросферу, литосферу), хотя и провозглашается тезис о необходимости переработки отходов и вторичного сырья, образующихся на всех стадиях получения материалов. Более перспективной является незамкнутая схема (рис. 1), учитывающая круговорот веществ и материалов в природе, которая скорее может быть идеальной и должна служить примером устойчивого развития человеческого общества. При этом важнейшим является сокращение (или замена) сложных, энергоемких, экологически опасных процессов пиро- и гидрометаллургии при обработке минерального сырья. Этой задаче в полной мере отвечают твердофазные методы получения высокодисперсных порошков тугоплавких соединений, которые предпочтительны как в плане экологии производств и безотходности, так и возможности управления процессом.

Основные задачи минералогического материаловедения включают в себя:

- разработку банков данных по минеральному сырью (региональному) и известным материалам. Банк данных по минеральному сырью должен содержать не только сведения по химическому составу руд и концентратов, но и минералогический состав, определяющий технологию их переработки.

- исследование взаимосвязи «состав-структура-свойства» минерального сырья для возможности непосредственного использования на практике;

- исследование взаимосвязи «состав-структура-свойства-технология» для возможности получения материалов из минерального сырья и отходов производства в условиях применения энергосберегающих технологий.

Предлагается три основных принципа к созданию материалов непосредственно из минерального сырья:

- Принцип подбора, заключающийся в изучении функциональных зависимостей между химическим составом, структурой и свойствами материала на основе анализа состава и свойств минерального сырья.

- Принцип «копирования», заключающийся в получении известных материалов из минерального сырья, которое выбирается на основе оценки химического состава и структуры уже существующего материала - «эталона» и наличия аналоговых сочетаний в минеральном сырье.

С использованием этих принципов созданы материалы для электроискрового легирования, сварочно-наплавочные материалы, добавки к различным порошковым материалам конструкционного, инструментального, антифрикционного назначения, а также к строительным материалам.

- Для получения материала целевого назначения (в частности, композиционных порошков тугоплавких соединений) с заданными свойствами в состав шихты, помимо исследуемого минерального сырья, вводят дополнительные компоненты: восстановители (углерод, бор, алюминий и др.), модификаторы и др.

При разработке и получении целевых продуктов на основе многокомпонентных минеральных ассоциаций можно использовать следующие методические подходы:

- теоретический подход, основанный на электронном строении вещества;

- эмпирический с использованием методов математической статистики, позволяющий при неполном знании механизмов явлений, происходящих в исходном минеральном сырье, подвергнутом воздействию высоких температур, давлений, электрических полей и др., создать, анализировать и оптимизировать математические модели, связывающие свойства со всеми теми переменными, от которых эти свойства зависят;

- поэтапный подход, основанный на рассмотрении минерального сырья как многокомпонентной системы с выделением и исследованием модельных систем. Поэтапный анализ существенно упрощает задачу исследования сложных систем и позволяет получать уравнения, по которым можно рассчитывать параметры процесса и наметить пути совершенствования технологических процессов. Этот подход используется в настоящей работе.

Применительно к получению неорганических продуктов из минерального, техногенного и вторичного сырья особое значение имеет изучение функций «состав -технология получения», «технология получения – свойства», «состав – свойства».

Анализ существующих представлений об изменении состояния веществ при высокоэнергетическом воздействии позволяет сделать вывод о том, что все они основаны на квазиравновесности или равновесности процессов и относятся к энергетическим, т.е. термодинамически объяснимым, приводящим к изменению свойств и состояний обрабатываемых систем.

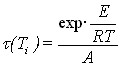

Минеральное, техногенное и др. сырье представляет собой многокомпонентную систему, в которой при определенных условиях (воздействие концентрированных потоков энергии) могут происходить разнообразные превращения, что предопределяет необходимость проведения термодинамических оценок фазообразования в такой системе, моделирования кинетики химических превращений. Математической формулировкой термодинамического критерия главных направлений процессов массопереноса компонентов в рабочих интервалах температур является изменение изобарно-изотермического потенциала TG0 (Т), а критерием равновесия (dG0 )Т = 0. Однако, для практического осуществления реакций нужно располагать данными не только T G 0 (Т), но и скорости ее протекания. Если скорость химической реакции окажется очень малой (решается опытным путем), то в этом случае термодинамическая возможность реакции [ T G 0 (Т) < 0] не реализуется. Скорость процесса зависит от температуры и степени превращения:

![]() , где (2)

, где (2)

- – степень превращения вещества за время ; Т – температура процесса; f() – функция, соответствующая механизму реакции;

k - константа. Функции k(T) и f() взаимно независимы. Скорость нагревания q=dT/d. Тогда уравнение (2) примет следующую форму:

![]() . (3)

. (3)

По закону Аррениуса

![]() , (4)

, (4)

где: k-константа скорости реакции, с-1; Т-температура, К; R-универсальная газовая постоянная, Дж/моль.град; Еа - энергия активации, Дж/моль; А- предэкспоненциальный множитель, с-1. Кинетическим параметром, ограничивающим протекание любого процесса, является энергия активации Еа. Из уравнения (4) следует: к значительному возрастанию скорости реакции приводит даже небольшое снижение энергии активации; влияние температуры на скорость, как правило, сильнее, чем больше Еа реакции. При возможности получения различных продуктов в многокомпонентной системе образующиеся вещества зависят от соотношения констант скоростей соответствующих реакций.

Существенным фактором, влияющим на выход химических соединений, является время взаимодействия. При разработке аппаратурно-технологического оформления возникает задача прогнозирования продолжительности процесса и рациональных режимно-технологических параметров его осуществления, что требует получения критериального уравнения с целью разработки инженерных методов расчета аппаратов. Для процессов восстановления наиболее удобен технологический критерий необходимой энергии - плотности мощности (Вт/см2), отнесенный к 1 молю вещества. Твердофазные взаимодействия являются активационным процессом, для осуществления которого требуется сообщить реагирующим веществам некоторую энергию Еа, которая может быть сообщена путем нагревания.

Взаимодействие концентрированных потоков энергии с веществом, реализуемое в процессах лазерного воздействия, электроннолучевого, электродугового, электроискрового, характеризующихся близостью энергетических параметров, определяют и общность в характере влияния на вещество концентрированных потоков энергии: импульсное воздействие высоких давлений и температур может приводить к нагреву материала в конденсированном состоянии, плавлению, испарению металлов, ионизации, образованию новых поверхностей с разрывом химических связей, взаимодействию с элементами окружающей среды, а в случае компактных материалов - к их разрушению. Пограничными областями являются самораспространяющийся высокотемпературный синтез, механохимия, порошковая металлургия, где энергия физического процесса непосредственно расходуется на химические преобразования в конденсированной системе.

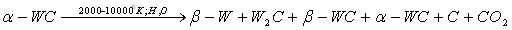

Воздействие импульсных электрических, лазерных, электронных, ионных пучков и других высокоэнергетичных процессов на вещество является быстропротекающим процессом. При этом температура нагрева должна превышать некоторые критические значения, а время нагрева должно быть достаточным для полного превращения. Если материал находится при некотором значении температуры Тi в течение малого промежутка времени d, то доля превращений за этот промежуток времени пропорциональна отношению его длительности ко времени изотермической выдержки до полного превращения. Для построения расчетной модели взаимодействия концентрированных потоков энергии с веществом использовано уравнение скоростей химической реакции и уравнение теплопроводности.

Время изотермического превращения (Тi),с из уравнения Аррениуса

, (5)

, (5)

где Ti - температура превращения, при которой скорость реакции максимальна. Возможность полного протекания взаимодействия на расстоянии х от поверхности определяется из уравнения теплопроводности

![]()

![]() (6)

(6)

![]() - температуропроводность

- температуропроводность

Из уравнений Аррениуса и теплопроводности можно оценить время протекания реакции при условии полного превращения ( =1)

<a(Тi )exp (Еа /RT)/А (7)

Для конкретного типа взаимодействия должно выполняться условие Е /Еа 1.

Таким образом, основные физико-химические закономерности получения соединений определенного состава включают расчет термодинамической разрешенности реакций, имеющих место в данной системе, Т<0; температурные границы устойчивости химических соединений, которые в некотором температурном интервале могут разлагаться, возгоняться, претерпевать различные полиморфные превращения; расчет кинетических параметров реакций получения целевых продуктов: энергии активации Еа; предэкспоненциального множителя А; времени изотермического взаимодействия для образования продукта заданного состава, на основании чего можно определить необходимую плотность мощности при воздействии внешнего источника для полного превращения веществ. Комплексное использование таких параметров позволяет спрогнозировать состав и температурно-временные условия получения целевых продуктов. Методологическая матрица исследования представлена на риунке 2.

В четвертой главе исследованы термодинамические и кинетические особенности твердофазного восстановления вольфраматов кальция, натрия, железа, марганца и оксида вольфрама, являющихся основой вольфрамсодержащего минерального сырья и промпродуктов, рассчитаны кинетические константы данных реакций, предложена математическая модель теплофизических процессов, обеспечивающих заданную глубину изотерм, которая используется для расчета режимов обработки минеральных ассоциаций, приводящих к протеканию восстановительных процессов, рассмотрено поведение модельных систем и минерального сырья в различных процессах (механоактивация, угле-боротермическое восстановление).

Взаимодействие вольфраматов кальция, марганца, железа, натрия и триоксида вольфрама с углеродом относятся к топохимическим реакциям, протекающим в кинетической и диффузионной областях. Термоаналитическими кривыми для изучения кинетических особенностей являются кривые потери массы, полученные на дериватографе (рис.3).

Были определены топохимический механизм, описываемый уравнением «сжимающейся сферы» 1-(1-)1-n=К, и кинетические параметры (энергия активации Еа, предэкспоненциальный множитель, А) реакции восстановления кислородсодержащих солей вольфрама

Таблица 1

Расчетные значения кинетических параметров процессов

карботермического восстановления и карбидизации соединений вольфрама

| Система | Еа восстан., кДж/моль | А, С-1 | Тs *, К | Еа диф., КДж/моль |

| WO3 + С | 109 | 0,81.104 | 903 | 300 |

| Na2WO4 + С | 115 | 1,59.104 | 993 | 320 |

| CaWO4 + С | 165 | 2,41.104 | 1253 | 340 |

| FeWO4 + С | 300 | 7,21.109 | 1293 | 356 |

| MnWO4 + С | 294 | 4,03.109 | 1293 | 368 |

Тs *, К – температура, при которой скорость реакции максимальна.

Схему процесса углетермического восстановления кислородных соединений вольфрама можно представить нижеприведенными реакциями и соответствующими им дифференциальными уравнениями:

WO3 + 3C W + 3СО (14)

d/d = 0,81·104exp(-109/RT) [l-(1-)1/3]

Na2WO4 + C W + Na2 О +3СО (15)

d/d = l,59·104exp(-115/RT) [ 1- (1-) 1/3]

CaWO4 + 6C W + CaС2 + 4СО (16)

d/d = 2,41·104exp(-165/RT) [1-(1-а) 1/3]

FeWO4 + 4 C W + Fe + 4СО (17)

d/d=7,21·109exp(-300/RT) [l-(l-)l/3]

MnWO4 + 4 C W + Mn + 4СО (18)

d/d = 4,03·109exp(-294/RT) [l-(l-)l/3]

Установлена последовательность возрастания энергии активации в ряду WO3<Na2WO4<CaWO4<MnWO4<FeWO4 (на стадии Wмет), что объясняется различными схемами восстановления кислородсодержащих соединений вольфрама, обусловленных разной диффузионной подвижностью катионов металлов и кислорода в кристаллической решетке.

Модельные зависимости степени превращения от времени (рис.4) до некоторых степеней превращения достаточно хорошо совпадают с экспериментальными квазиизотермическими кривыми восстановления, что подтверждает соответствие экспериментальных данных выбранному механизму восстановления.

Рассчитана плотность мощности (табл.2), необходимая для восстановления данных кислородсодержащих соединений вольфрама в различных процессах, использующих концентрированные потоки энергии ( лазерное воздействие, воздействие электрических разрядов и др. виды) при начальных условиях Т(х,0) = Т0 и двух граничных условиях Т(, ) и Т(0,) = Тs.

Использование импульсных источников нагрева в условиях лазерных, электроискровых, электродуговых процессов для проведения восстановительных реакций, характеризующихся высокими энергиями активации, экономически не оправдано. Перспективными процессами являются методы порошковой металлургии, механоактивации, электротермические методы для получения тугоплавких соединений и промпродуктов.

Таблица 2

Плотность мощности (Вт/м2), необходимая для процессов восстановления

| Система | Время изотермического превращения, с (ч) | Плотность мощности q, Вт/м2 | Температура на поверхности Ts, °К | Температура на глубине 0,0953 м T, °К |

| WO3 + С | 7983 (2,22) | 7,69·109 | 953 | 903 |

| Na2WO4 + С | 15658(4,35) | 8,63·109 | 1033 | 993 |

| CaWO4 + С | 23721(6,59) | 1,17·1010 | 1297 | 1253 |

Реакция образования карбида вольфрама из кислородсодержащих солей вольфрама является последовательно сопряженной с реакцией восстановления вольфрама и протекает в разных температурных интервалах в зависимости от температуры по различным механизмам, обуславливающих разных фазовый состав продуктов взаимодействия (табл.3).

Таблица 3

Фазовый состав и степень превращения (карбид вольфрама) при карбидизации вольфрама.

| Температура, К | ||||||||

| Система | 1373 | 1473 | 1573 | 1673 | ||||

| фаза | фаза | фаза | фаза | |||||

| CaWO4 | WO3 W,W2C WC | 0,60 | WC W2C W | 0,90 | WC W | 0,95 | WC | 0,97 |

| Na2WO4+C | WO3 W,WC | 0,70 | W,W2C WC | 0,89 | WC | 0,94 | WC | 0,96 |

| FeWO4+C | WO3 FexWy Fe3W3C | 0,52 | Fe3W3C | 0,68 | Fe3 W3C- Fe4W2C | 0,74 | Fe3W3C- Fe4W2C | 0,82 |

| MnWO4+C | WO3,W WC | 0,62 | W,W2C WC | 0,85 | W2C WC | 0,90 | WC | 0,95 |

Энергия активации при диффузии углерода Еадиф. имеет тенденцию несколько увеличиваться в последовательности WO3 Na2WO4 CaWO4 FeWO4 MnWO4, что можно объяснить образованием интерметаллидов, твердых растворов, тройных промежуточных фаз, и диффузия углерода через такую смешанную карбидную фазу затруднена.

На основании результатов по изучению термодинамических, кинетических, кристаллохимических особенностей взаимодействия кислородсодержащих солей вольфрама, являющихся аналогом природных минералов вольфрама, с углеродом предложено рациональное использование вольфрамовых концентратов для получения тугоплавких соединений на основе вольфрама: для получения чистого карбида вольфрама следует использовать шеелит или вольфрамат натрия. Использование гюбнерита тоже приводит к получению чистого WC, однако, связано с потерей марганца. Ферберит дает интерметаллиды FexWy, а затем сложные карбиды FexWyC, которые можно использовать в качестве легирующих компонентов.

Предложен, экспериментально подтвержден механизм и условия получения порошков карбида вольфрама контролируемого состава и гранулометрии при взаимодействии вольфрамата кальция с твердым углеродом: восстановление СаWО4 заметно начинается с температуры 1123 К:

СаWО4 + С СаС2 + WО3 матричный

Образующийся карбид кальция при 1173К разлагается по реакции CaС2 Caг + 2Ст. При этом суммарное давление паров и скорость испарения при увеличении температуры резко возрастают n Р = (7,91 ±0,1) – (10710 ±200)Т-1. Так, до термообработки содержание кальция, %масс. – 11,68; при Т= 1273К -8,60; при Т=1473К – 1,20. Проведение процесса в вакууме сдвигает равновесие в сторону образования продуктов реакции. При температуре 1373К при степени превращения =0,6 в продуктах синтеза обнаруживаются непрореагировавший WО3 и вольфрам, который образуется при восстановлении WО3 оксидом углерода по реакции газификации углерода, развивающейся при температуре 973К: СО2 + С2СО. Появление газообразного восстановителя СО, который способен проникать в поры и трещины зерен матричного оксида, приводит к разрыхлению и увеличению реакционной поверхности, соответственно, возрастает и интенсивность взаимодействия WО3 + 3СО W + 3СО2

Получение карбидов вольфрама при взаимодействии вольфраматов с твердым углеродом при достаточно низких температурах (> 973К) свидетельствует об их образовании в процессе химического взаимодействия WО3 + С W2С, WС, в то время как при высокой температуре карбиды вольфрама образуются диффузионным насыщением вольфрама.

Низкотемпературное восстановление вольфрамата кальция твердым углеродом приводит к получению порошков с высокой удельной поверхностью (рис.5,а), с последующим их укрупнением при повышении температуры (рис.5,б). При температуре 1673К продукты синтеза содержат карбид вольфрама WС. При восстановлении механической смеси триоксида вольфрама и оксида кальция продукты восстановления содержат в виде примеси кальций.

Взаимодействие Na2WO4 с углеродом проходит через стадию образования металлического вольфрама с дальнейшей его карбидизацией до W2C и WC. При 1275°С происходит возгонка оксида натрия, восстановление которого в этой области температур не наблюдается.

Минеральные добавки (например, B2O3, SiO2, присутствующие в качестве компонентов в минеральном сырье) увеличивают температуру начала восстановления вольфрама углеродом и энергию активации процесса (табл.4).

Таблица 4

Расчетные значения энергии активации восстановления CaWО4 в

присутствии минеральных добавок

| Система | Температура начала восстановления, К | Энергия активации Ea, кДж/моль, |

| CaWO4-C | 1173 | 166 |

| CaWO4-B2O3-SiO2-C | 1248 | 322 |

| CaWO4-B2O3-C | 1198 | 415 |

| Шеелитовый концентрат -датолитовый концентрат - углерод | 1273 | 347 |

Количество восстановителя (углерода), обеспечивающее необходимую скорость и полноту протекания реакции восстановления, не должно превышать 10% избытка по отношению к стехиометрическому соотношению компонентов.

Механоактивация. Показаны отличия поведения вольфрамата кальция в условиях высокотемпературного нагрева и в условиях механического воздействия, позволяющие применять тот или иной вид обработки для получения целевого продукта. Эти отличия обусловлены комплексным воздействием пластического течения веществ, температуры и давления. Вольфрамат кальция при нагревании до 15000 С плавится без разложения, а при механической активации CaWO4 частично разлагается на 10 – 15% на CaО и WO3. Предложена электрокинетическая модель образования и стабилизации дисперсной системы по схеме [n CaWO4. m WO42-.( m – х) Ca2+]2х.х Ca2+. При углетермическом восстановлении CaWO4 возможно получение чистого вольфрама W, не содержащего примеси Са, в то время как в механоактивированном CaWO4 получаемый вольфрам загрязнен СаО, который в данном температурном интервале не восстанавливается. На примере двухкомпонентных систем CaWO 4 + KNO3 и CaWO 4 + Na2 CO3 показано, что синтез промпродуктов, можно провести либо механохимически, либо путем термической обработки сплавлением шеелита с солями щелочных металлов.

Показано, что механоактивация шихты, состоящей из шеелита и углерода, не приводит к образованию новых соединений вследствие высоких значений энергии активации, высокой температуры взаимодействия шеелита с углеродом, типом диаграмм состояния W – С с отсутствием растворимости углерода в металле, поэтому может применяться как предварительная операция с целью получения веществ в мелкодисперсном состоянии, многократного увеличения площади их контакта и генерации различного рода структурных дефектов в объеме и активных состояний на поверхности кристалла, повышающих реакционную способность твердых тел и снижающих энергию активации. Так, при предварительной механоактивации удельная поверхность дисперсного шеелита увеличивается до 10,6 м2/г против 3,9 м2/г при времени обработки 30 мин с уменьшением диаметра мелющих шаров (8мм и 2 мм), энергия активации восстановления шеелита уменьшается до 146 КДж/моль, а температура процесса снижается ~3000 также и за счет разрушения адсорбированных пленок на поверхности частиц, которые являются диффузионным барьером для начала химического взаимодействия. Кинетические уравнения для реакций восстановления вольфрамата кальция углеродом имеют следующий вид

d/d=2,41·104exp(-165/RT) [l-(1-)l/3] - без механоактивации

d/d=1,98·104exp(-146/RT) [l-(1-)l/3] - с механоактивацией

Карбидизация вольфрамсодержащего сырья.

Для получения гетерофазных порошков на основе тугоплавких соединений вольфрама провели карбидизацию шеелитового и гюбнеритового концентратов в печи с графитовыми нагревателями при вакууме 1·10-З мм рт.ст. в интервале температур от 800 до 1400°С. Время термообработки варьировали в пределах от 1 до 5 ч. В шихте для получения карбида вольфрама содержатся в виде примесей AI2O3, СаО, Fe2О3 и др. В условиях различных температур эти примеси также восстанавливаются углеродом до карбидов, которые в зависимости от температуры могут разлагаться, испаряться, растворяться в кристаллах WC, конденсироваться в зонах с более низкой температурой.

По данным рентгенофазового анализа продуктов углетермического восстановления шеелитового концентрата вольфрам практически полностью карбидизировался до WC; обнаружены на рентгенограммах карбид кремния SiC, смешанные карбиды вольфрама и железа (Fe3W3C-Fe4W2C, Fe6W6C, Fe2C). Карбид кальция CaC2 не идентифицируется, хотя при растворении в воде карбидизированного концентрата идет выделение ацетилена, что связано с неполным разложением СаС2; в случае гюбнеритового концентрата присутствуют линии карбидов вольфрама и железа, а также карбида молибдена. Результаты двухстадийного (с учетом особенностей углетермического восстановления и карбидизации CaWO4) получения карбида вольфрама из шеелитового концентрата в зависимости от температуры и времени синтеза представлены в таблице 6.

Карбоборирование вольфрамсодержащего сырья.

Для получения гетерофазных порошковых материалов, включающих карбиды, бориды и силициды, проведено прямое углеборотермическое восстановление вольфрамсодержащего сырья. На модельных системах, включающих CaWО4, углерод, оксиды кремния и бора изучены кинетика и последовательность превращений при термообработке. Использование в качестве борирующего реагента концентрата борной руды, содержащего датолит (общей формулой СаВ[SiO4]ОН), значительно снижает потери бора, связанные с летучестью оксидов бора и приводит к образованию силицида вольфрама. Датолит при нагревании в интервале температур 933 – 1063 К распадается на фазы оксида кремния SiO2 и боросиликата кальция Са8В8 Si15О30, а затем боросиликат кальция разлагается по реакции

Са8В8 Si 15О30 2СаВ2 О4 + СаВ 4 О 7 + 5Са SiО3 (22)

Бораты при высокой температуре разлагаются на СаО и газообразный В2О3.

Термодинамический анализ с наибольшей вероятностью показал возможность образования смеси карбидов, боридов и силицидов: WC, SiC, W2B5, WB, W5Si3 в интервале температур 1173–1773 К. Причем термодинамически предпочтительнее образование силицидов и боридов вольфрама, чем карбидов.

Полученные составы подвергали термической обработке в вакуумной печи СНВЭ-1.3.1/16ИЗ при остаточном давлении 0,13 Па и температуре 1400°С 3 часа и в аргоне при давлении 105 Па и температуре до 1700°С. Рентгенографически обнаружена фаза W5Si3, образование которой, вероятно, связано с появлением в системе жидкого кремния, который является более сильным восстановителем, чем бор и углерод. При этом обеспечивается непрерывное удаление оксида углерода и смещение реакций в сторону образования борида и силицида.

Изменяя технологические параметры (давление в реакторе, состав среды, температуру и соотношение компонентов в шихте), можно изменять фазовый состав и соотношение компонентов в порошковых материалах (табл.7). При низких температурах восстановление шеелита идет до образования карбида вольфрама, а бориды и силициды образуются при температуре более 1473 К. Термодинамически и экспериментально подтверждено, что образование боридов идет через стадию синтеза WC.

Таблица 7

Фазовый и химический состав порошков

| Система | фазы, масс % | Остальное | ||||

| W2B5,WB | WC | W5Si3 | SiC | Cост | ||

| Вакуум, Р=0,13 Па, Т=14000С, =3 часа | ||||||

| CaWO4-B2O3-C 1:2:7(мольн.) | 94,0 | 4,5 | - | - | 1,2 | Следы В4С |

| Шеелит-Датолит-С 1:2(весов.) | 15,2 | следы | 4 3,3 | 23,4 | 7,8 | Силикаты, следы В4С |

| Аргон, Р=105 Па, Т=17000 С, =3 часа | ||||||

| CaWO4-B2O3-SiO2-C | 82,6 | 4,5 | - | следы | 1,1 | Силикатная фаза, следы В4С |

| Шеелит-С | - | 91,7 | - | 2,3 | 5,3 | Силикаты |

| Шеелит-Датолит-С 1:1 (весов.) | 43,0 | 10,2 | - | 27,4 | 8,3 | Силикаты,следы В4С,СаВ6 |

| Шеелит-2-Датолит-С 1:2(весов.) | 43,9 | 15,3 | - | 12,0 | 12,0 | Силикаты,следы В4С,СаВ6 |

Преимущественное образование фазы W2B5 по сравнению с другими боридными фазами объясняется недостаточной донорной способностью вольфрама в связи с высокой степенью устойчивости d-конфигураций атомов металла. Отсутствие в продуктах синтеза значительных количеств В4C, который образуется при углетермическом восстановлении В2О3, объясняется его ролью в дальнейшем в качестве борирующего реагента, причем борокарбидное восстановление термодинамически предпочтительнее, чем восстановление оксидом бора.

Согласно установленному фазовому составу продуктов взаимодействия, последовательности их образования и с учетом термодинамических и кинетических исследований в многокомпонентной системе, в состав которой входят вольфрамат кальция, углерод, оксиды бора, кремния, процесс углеборотермического восстановления шеелитового концентрата в вакууме суммарно можно представить частными реакциями:

CaWO4 + 6С W + CaС2 + 4СО (23)

W + С WС (24)

4 WС + 5 В2О3 + 11С 2 W2 В5 + 15СО (25)

5 WС + 3SiO2 + С W5 Si3 + 6СО (26)

SiO2 + 3С SiС (27)

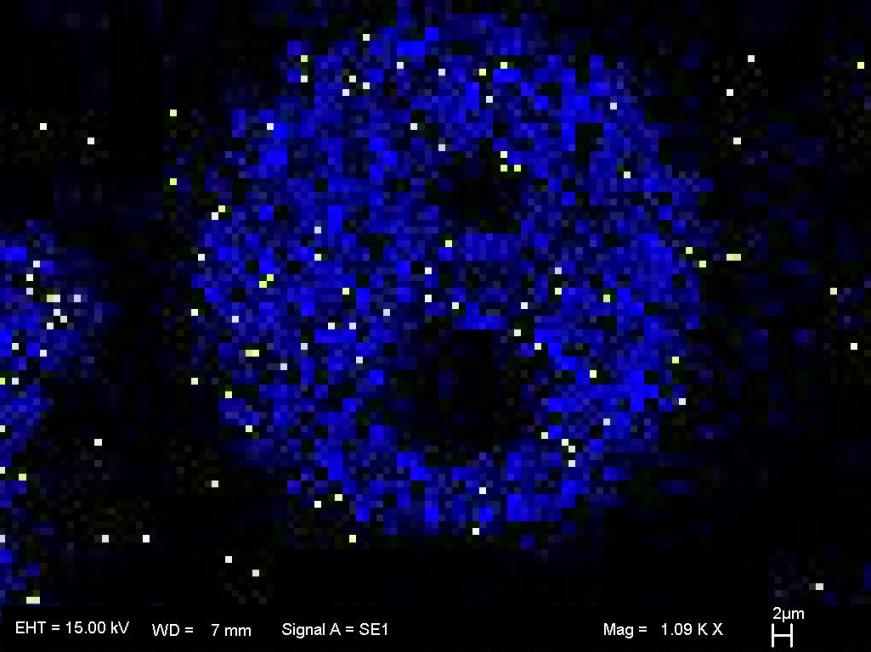

В пятой главе рассмотрены процессы воздействия низковольтных электрических разрядов, высоких ударных и истирающих нагрузок на компактные образцы вольфрамсодержащих твердых сплавов и условия получения композиционных порошков определенного фазового, химического составов и гранулометрии. Полученные результаты были использованы для получения дисперсных порошков вольфрамкобальтовых твердых сплавов электроэрозионным и механическим диспергированием компактных отходов твердых сплавов.

Под воздействием многократных искровых разрядов (Т104 °К) в результате температурного и химического воздействия на поверхность измельчаемого материала может происходить образование измененного поверхностного слоя, так называемой «вторичной структуры»:

4 - WC 2 -W + W2 С + 3С (28)

2 – WC W2 С + С (29)

- WC – WC (30)

- WC W + С (31)

2 - WC + 2О – W2 C + СО2 (32)

Термодинамические расчеты и рентгенофазовый анализ показали, что измененный поверхностный слой «вторичной структуры» состоит из фаз -W, -WC, W2C, размер образовавшихся зерен которых не превышает 0,5 мкм (рис.6) с растворенным в них кобальтом и углеродом, который выделяется из карбида вольфрама. Там же присутствуют сохранившиеся зерна -WC. «Вторичная структура» имеет повышенную микротвердость (15,7 ГПа против 12,8 ГПа основы), обусловленную образованием твердых растворов, содержит множество микродефектов (поры и трещины), которые снижают прочность материала и повышают его хрупкость. При дальнейшем воздействии искровых разрядов происходит разрушение приповерхностных слоев в жидкой, паровой и твердой фазах.

Структура и фазовый состав частиц, полученных хрупким разрушением твердого сплава, соответствует измененному поверхностному слою, их диаметр находится в пределах от 10 до 200 мкм; ). Они имеют неправильную форму с «рваными краями» (рис. 7), Объемная доля этих осколочных частиц, которые образуются под действием термических напряжений и давления канала разряда, превышающего предел прочности хрупкой «вторичной структуры», по данным морфологического анализа, составляет 10-30%.

Частицы, полученные кристаллизацией расплавленного вещества, состоят из метастабильных фаз -W, -W, -WC, W2C и имеют дендритную структуру. Ширина дендритной ячейки даже для сферических частиц размером 30-60 мкм составляет 100-500 нм, что значительно меньше размеров зерен исходного карбида вольфрама (1- 10 мкм).

Большая доля сферических частиц полая (рис.8,а) или содержит множество закрытых пор, образующихся вследствие того, что часть паров жидкости не успевает покинуть частицу и после кристаллизации остается внутри частицы, а также в результате изменения плотности при охлаждении от поверхности внутрь частицы. Микрорентгеноспектральный анализ с разрешением 1 мкм (рис.8,б) показывает, что кобальт и вольфрам равномерно распределены по объему каждой сферической частицы в соотношении 7..11% Co:89…93% W. Соотношения кобальта и вольфрама во всем объеме порошка по данным спектрального анализа остается неизменным (8,5%Co:91,5%W). Объемная доля сферических частиц, полученных кристаллизацией из расплава при диспергировании сплава ВК8, составляет 65-85 %.

Частицы, полученные кристаллизацией парообразного вещества (рис.9), имеют кристаллическую решетку -W и повышенное содержание кобальта (около 30%), их диаметр не превышает 1 мкм. Высокие температуры и развитая поверхность способствуют увеличению потерь углерода, чем и объясняется отсутствие углеродсодержащих фаз.

Объемная доля частиц, полученных быстрой кристаллизацией паров материала, составляет 5-10%.

Электроэрозионный порошок имеет широкий диапазон распределения частиц по размерам (рис.10,а), средний диаметр частиц по их объему составляет 8,25 мкм, его удельная поверхность - 20889 см2/см3. После высушивания средний диметр частиц порошка по их объему увеличивается до 13,30 мкм, его удельная поверхность - 14626 см2/см3 (рис.10,б) в результате агломерации порошка, которая происходит из-за наличия адсорбированной

Порошки, полученные при высоких скоростях охлаждения (>106 °К/сек), реализуемых при электроэрозионном диспергировании, могут фиксировать высокотемпературное состояние и образовывать метастабильные фазы. Стабилизацию фазового состава порошков осуществляли при кратковременном неизотермическом отжиге порошков в аргоне при температуре 1250°С, в результате которого метастабильные фазы распадаются и образуются стабильные фазы следующего состава: Co2W4C, Co6W6C, -W, -WC, CoWO4, WO2 (рис.11), а содержание углерода уменьшается с 3,6 % до 2,4% в результате его взаимодействия с кислородом, адсорбированной и кристаллизационной водой. Размер образовавшихся кристаллов не превышает 100 нм. Сложные кубические карбиды Co2W4C, Co6W6C (так называемая – фаза) менее прочны, чем бинарные, и характеризуются более низкими температурой плавления и твердостью, т.к. связи Ме - М в сложных карбидах слабее, чем Ме – С, что не позволяет использовать порошки такого состава для изготовления изделий вследствие их недостаточной механической прочностиводы и оксидной пленки на поверхности частиц.

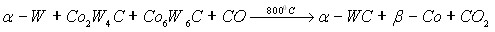

Для получения порошка, соответствующего стандартному твердому сплаву ВК8 (рис.12), проведена карбидизация диспергированного порошка в среде CO при температуре 950°С, обеспечивающей протекание реакции и препятствующей образованию аномально больших зерен -WC, и заключающаяся в выделении кобальта из кубических карбидов в отдельную фазу, в результате чего на последней стадии образуются частицы, состоящие из зерен карбида вольфрама, пространство между которыми заполнено кобальтом.

В результате карбидизации все частицы электроэрозионных порошков вольфрамкобальтовых твердых сплавов ВК8 приобретают одинаковую структуру

Общая схема превращений следующая:

(33)

(33)

Изучено влияние энергетических параметров (энергии и длительности импульса электрических разрядов) на эрозию анода и катода, производительность процесса, энергозатраты, гранулометрический, морфологический и химический состав порошка, полученного электроэрозионным диспергированием вольфрамокобальтового твердого сплава. Установлено, что изменение энергетических параметров приводит к реализации различных механизмов получения вольфрамокобальтовых порошков: хрупким разрушением, кристаллизацией жидкой и паровой фазы. При увеличении энергии импульса с 0,018 Дж до 0,64 Дж происходит увеличение эрозии анода и катода по линейному закону, увеличение среднего арифметического диаметра частиц по объему с 4,3 мкм до 7,2 мкм, связанного с тем, что при меньшей энергии импульса градиент температур выше, следовательно, доля материала, образующегося кристаллизацией паровой фазы больше; уменьшение объема ультрадисперсного материала, полученного кристаллизацией паровой фазы, приводит к уменьшению потерь углерода от взаимодействия с продуктами пиролиза воды (с 2,8мас.% до 3,6мас.%). Увеличение энергии импульса с 0,018 Дж до 0,64 Дж приводит к увеличению производительности процесса диспергирования с 0,4 г/час до 40,5 г/час при частоте 500 Гц. Удельные энергозатраты уменьшаются с 27 кВт*ч/кг до 9,5 кВт*ч/кг вследствие уменьшения потерь в окружающую среду и уменьшения доли материала, полученного кристаллизацией из паровой фазы. Исследования показали, что при диспергировании в воде идет уменьшение содержания углерода, а при диспергировании в керосине происходит увеличение содержания углерода за счет пиролиза углеводородов, однако, несмотря на увеличение содержания общего углерода при диспергировании в керосине, происходит обезуглероживание исходной фазы -WC и образование фаз -WC и W2C по следующей схеме:

(34)

(34)

При механическом диспергировании компактных образцов ВК8 различают две стадии: дробление, а затем, собственно, измельчение. Основной проблемой при дроблении является высокая прочность твердого сплава, для снижения которой предложен режим термообработки (температура нагрева 14000С в среде аргона, время выдержки 10с, закалочная жидкость 10% р-р NaCl,), при котором образуется более хрупкая метастабильная фаза -Co, и возникают термические напряжения, приводящие к образованию микротрещин и разрушению образцов. Закалка уменьшает затраты электроэнергии на увеличение удельной поверхности при дроблении ВК8 на 30%. Фазовый и химический состав образующихся порошков не отличается от исходных образцов.

В шестой главе представлены результаты по исследованию свойств гетерофазных порошковых материалов, полученных из сырьевых и вторичных ресурсов вольфрама и практическое их применение для получения композиционных материалов и покрытий с высокими эксплуатационными свойствами.

Гетерофазные порошки, полученные непосредственным карбо – и боротермическим восстановлением вольфрамсодержащих концентратов, представляют собой мелкодисперсную (10 – 20 мкм) смесь карбида, боридов и силицида вольфрама, карбида кремния, отдельные компоненты которой характеризуются высокими значениями твердости, температуры плавления, жаростойкости, химической стойкости в ряде минеральных кислот. Области применения этих соединений во многом перекрываются, но имеются и индивидуальные особенности, позволяющие использовать их для специфических целей. Однако выделение отдельных компонентов из смеси представляет значительные трудности и не всегда экономически целесообразно, что ставит задачу поиска оптимальных областей применения таких порошков. Важную роль играет экономическая сторона вопроса, соотношение цена/качество получаемых материалов.

Рассмотренные свойства тугоплавких соединений, образующихся при углетермической обработке в системах шеелитовый концентрат+сажа, шеелитовый концентрат+датолитовый концентрат+сажа могут найти применение в качестве электродного материала и порошков для покрытий при электроискровом легировании и лазерной наплавке, где не предъявляются высокие требования к материалу покрытия.

Полученный из минерального сырья композиционный материал наносили методом шликерной намазки на инструментальную сталь Х12Ф1. Проведенные испытания на износ полученных покрытий на машине трения МТ-22 в режиме сухого трения с контртелом из закаленной стали 65Г при нагрузке от 100 г до 700 г с общей протяженностью испытательного пути порядка 120 км, не показали существенного истирания покрытий. Композиционный порошок W5Si3, WB, SiC методом лазерной наплавки наносился на поверхность дна головки поршня дизельного двигателя. Стендовые испытания на ОАО «Дальтехгаз» через 50 и 100 часов работы детали в соприкосновении с горящими газами показали, что качество поверхности дна головки поршня удовлетворительное, и деталь не требует замены. В качестве электродного материала композиционный порошок использован для получения покрытий методом электроискрового легирования. В таблице 9 приведены характеристики полученных покрытий

Разработана технологическая схема прямого восстановления шеелитового концентрата. Выполнено технико-экономическое обоснование создания цеха по производству порошка на основе карбида вольфрама производительностью 4650 т/год на Лермонтовском ГОКе.

Спроектирована и изготовлена установка для электроэрозионного диспергирования в насыпном слое (рис.13).

Таблица 9

Характеристика покрытий

| Порошковый материал покрытия | Микротвердость покрытий, ГПа | Толщина покрытий, мкм | Микротвердость переходной зоны, ГПа | Микротвердость основы, ГПа |

| Электроискровые покрытия | ||||

| Подложка (сталь У10) | - | - | - | 7,60 ± 1,25 |

| Покрытие W5Si3 WB, SiC | 9,61 ± 1,77 | 32 ± 13 | 6,60 ± 0,35 | 7,51± 0,96 |

| Покрытие WC, SiC | 8,65 ± 1,13 | 35 ±14 | 6,67 ± 0,30 | 7,60 ± 1,41 |

| Лазерная наплавка | ||||

| Подложка Х12Ф1 | - | - | - | 5,60 ±1,06 |

| Покрытие WC+Co | 7,96±1,59 | 250±75 | 6,57±1,20 | 5,70±0,75 |

| Покрытие WC, SiC, Со | 8,40 ±1,16 | 300±60 | 6,90±0,87 | 5,65±1,10 |

На основании проведенных исследований разработана технологическая схема переработки отходов твердых сплавов (рис.14), которая позволяет изготавливать изделия на основе порошков регенерированного твердого сплава, например, инструментальный материал. Опытная проверка проведена на ЗАО «Дальневосточная технология», (г.Комсомольск-на-Амуре).

Регенерированный порошок был смешан со стандартным порошком ВК8, в соотношении: 40% регенерированного + 60% стандартного с содержанием 5,4% углерода, соответствующем по химическому составу стандартной смеси для изготовления сплава ВК8 ТУ 48-19-10.4-73. Прессованием и спеканием при температуре 1450°С получен твердосплавной режущий инструмент (рис.15) – имеется акт испытаний.

Характеристики твердого сплава с добавкой регенерированных порошков представлены в табл.10.

Таблица 10

Механические характеристики твердых сплавов

| Предел прочности при поперечном изгибе изг., МПа | Микро-твердость, ГПа | Твердость, HRA | Плотность г/см3 | Средний размер зерна dWC, мкм | |

| Стандартный сплав ВК8 | 1670 | 12,8 | 87,5 | 13,6 | 1,4 |

| Регенерированный сплав ВК8 | 1550 | 13,9 | 89,0 | 13,5 | 0,84 |

Предложена упрощенно-технологическая схема получения вольфрамовой кислоты из разбавленных растворов (в том числе сточных вод), содержащих вольфрамат натрия, и заключающаяся в электролизе раствора вольфрамата натрия при анодной плотности тока в пределах 75-85 А/м2 и поддержании концентрации раствора в пересчете на оксид вольфрама 0,05 – 0,20 мас.%. Процесс ведут в течение 30 минут в промышленном варианте электролизера с платиновыми или медными элетродами. При этом происходит электролиз водного раствора Na2WO 4.

Анод (+) Катод (-)

WO 42- + 2Н+ Н2 WO 4 2 Na+ + 2ОН- (35)

После окончания процесса продукт отделяют механическим путем, в частности, центрифугированием. Извлечение оксида вольфрама в кислоту составляет 92,5%. Способ обеспечивает повышение степени использования сырья и уменьшает экологическую нагрузку.

ВЫВОДЫ

- Теоретически разработана и экспериментально подтверждена методологическая схема создания композиционных порошков и объемных материалов различного назначения из минеральных и вторичных ресурсов, основанная на анализе структурных составляющих «сырье (минеральное, техногенное, вторичное): состав-структура- свойства - технология (воздействие концентрированных потоков энергии и методов порошковой металлургии) – композиционные порошки: состав-структура-свойства – области применения - материал (изделия, покрытия): состав-структура-свойства. Схема базируется на логической последовательности и иерархии информационных уровней: термодинамика, кинетика, определение тепло- и массопереноса восстановительных и других процессов, их математическое моделирование с выводом критериального уравнения ЕЕа,

- Предложены основные физико-химические критерии получения композиционных материалов (порошков) заданного состава, определяемые характером изменения химического потенциала (энергии Гиббса -,), временем взаимодействия, фазовой устойчивостью компонентов (энтальпии образования Н), величиной теплового потока при воздействии внешнего источника, необходимой для полного превращения веществ. Комплексное использование таких параметров позволяет спрогнозировать состав и температурно-временные условия получения целевых продуктов.

- Показаны отличия при восстановлении твердым углеродом триоксида вольфрама, вольфрамата кальция и механической смеси триоксида вольфрама и оксида кальция. Предложен, экспериментально подтвержден механизм и условия получения карбида вольфрама заданного состава при взаимодействии вольфрамата кальция с твердым углеродом, заключающийся в избирательном восстановлении вольфрама. Определено, что в присутствии оксидов B2O3-SiO2, входящих в состав минерального сырья, температура начала восстановления вольфрама углеродом и энергия активации процесса увеличивается.

- На основании результатов по изучению термодинамических, кинетических, кристаллохимических особенностей взаимодействия кислородсодержащих солей вольфрама, являющихся аналогом природных минералов вольфрама, с углеродом предложено рациональное использование вольфрамовых концентратов для получения тугоплавких соединений на основе вольфрама: для получения чистого карбида вольфрама можно использовать шеелит или вольфрамат натрия. Использование гюбнерита тоже приводит к получению чистого WC, однако, ведет к потере марганца. Ферберит дает интерметаллиды FexWy, а затем сложные карбиды FexWyC, которые можно использовать в качестве легирующих компонентов.

- Из представлений химической кинетики и теории теплопроводности разработана математическая модель теплофизических процессов, рассчитана плотность мощности теплового потока, необходимая для углетермического восстановления вольфрамсодержащих минералов и промпродуктов в высокоэнергетичных процессах. Данная характеристика является научной основой для расчета режимов обработки минеральных ассоциаций, приводящих к протеканию восстановительных процессов.

- Проведены термодинамический анализ химических превращений компонентов сырья в (в процессах угле-боротермического восстановления шеелитового концентрата, механоактивации, воздействия электрических разрядов) и кинетические исследования, установлена последовательность и температурно-временные режимы термообработки сырья (минерального и вторичного), приводящие к получению гетерофазных порошков определенного состава, включающие карбиды, бориды и силициды вольфрама, карбид кремния и порошки вольфрамкобальтового твердого сплава.

- Показано, что при электроэрозионном диспергировании компактных образцов твердого сплава ВК8 термическое воздействие искрового разряда приводит к образованию измененного поверхностного слоя, так называемой «вторичной структуры», при разрушении которого образуются частицы вольфрамокобальтового порошка различного гранулометрического (от нескольких нм до 200 мкм), морфологического, фазового и химического составов, обусловленные разным механизмом образования частиц (из хрупкой, паровой, жидкой, фазы).

- Установлено, что энергетические параметры (энергия и длительность импульса) позволяют изменять соотношение частиц, образованных по разным механизмам, что дает возможность получать порошки заданного состава и структуры.

- Разработана технологическая схема переработки компактных отходов вольфрамсодержащих твердых сплавов ВК8, заключающаяся в электроэрозионном диспергировании в дистиллированной воде компактных отходов в насыпном слое с последующей карбидизацией полученного порошка в среде CO при температуре 950°С. Регенерированный вольфрамкобальтовый порошок может быть использован для изготовления твердосплавного инструмента и для получения износостойких покрытий (имеется акт внедрения на ЗАО «Дальневосточная технология»).

- Разработаны технологические схемы переработки минерального сырья вольфрама, техногенных (Патент РФ № 2073644) и вторичных отходов (Решение о выдаче патента по заявке №2009133493/02(047108) от 07.09.2009г.) и получены новые гетерофазные порошки на основе тугоплавких соединений вольфрама различных составов, содержащие W5Si3, WВ, WС, W2В5, SiС, обладающие повышенной устойчивостью к высокотемпературному окислению и воздействию химически агрессивных сред, вольфрамокобальтовые порошки, пригодные для нужд порошковой металлургии и создания защитных покрытий, легированные стали.

- Выполнено технико-экономическое обоснование создания цеха по производству порошка на основе карбида вольфрама углетермическим восстановлением шеелитового концентрата производительностью 4650 т/год на Лермонтовском ГОКе.

Основное содержание диссертации опубликовано в следующих работах:

- В.Л. Бутуханов, Т.Б. Ершова, Н.В. Лебухова, Некоторые физико-химические аспекты переработки вольфрам- и борсодержащего сырья Дальнего Востока – Владивосток: Дальнаука, 1995. 72с.

- В.Л. Бутуханов, Т.Б. Ершова. А.Д. Савченко, Е.В. Хромцова Е.В. Рациональное использование минерального сырья Дальнего Востока – Владивосток; Хабаровск: ДВО РАН, 1999. 80с.

- А.Д. Верхотуров, В.Л. Бутуханов, Т.Б. Ершова, Н.В. Лебухова. Физико-химические основы получения порошковых материалов из вольфрам- и борсодержащего минерального сырья. – Владивосток: Дальнаука, 2001. 105с.

- Т.Б. Ершова Минералогическое материаловедение – новый и важный раздел в науке о материалах // В кн.: Некоторые вопросы современного состояния и перспективы развития материаловедения. Ч.1. –Владивосток: Дальнаука, 2004. С. 239 – 289.

- В.Л. Бутуханов, Т.Б. Ершова, Е.В. Хромцова. Физико-химические основы получения композитных материалов из минералов вольфрама и бора –Хабаровск: Изд-во Тихоокеан. гос. ун-та, 2008. -167с.

- Т.Б. Ершова, А.Д. Верхотуров, В.А. Маслюк, В.Н. Клименко. Электроискровое легирование сталей сплавами на основе карбида хрома. //Порошковая металлургия. 1988.№4. С.1-6.

- Бутуханов В.Л., Верхотуров А.Д., Ершова Т.Б., Лебухова Н.В. Карбидизация вольфрамсодержащего сырья. //Неорганические материалы. 1994. Т.30. №1. С.136-137.

- В.Л. Бутуханов, Т.Б. Ершова. Кинетика процесса углетермического восстановления некоторых природных соединении. //Неорганические материалы. 1995.Т.31. №6.С.966-969.

- В.Л. Бутуханов, Т.Б. Ершова. В.М. Ивахнишин, С.А. Пячин. Получение покрытий на основе минерального сырья вольфрама и бора. //Неорганические материалы. 1995.Т.31.№4.С.536-539.

- Патент РФ №2073644. Способ получения вольфрамовой кислоты. //В.Л. Бутуханов, Т.Б. Ершова, Н.В. Лебухова. Бюл. №5. 1997.

- Т.Б. Ершова, А.Д. Верхотуров, Н.В. Лебухова, В.Л. Бутуханов. Кинетика углетермического восстановления вольфрамата натрия. //Материаловедение. 1998.№2. С.51-53.

- Т.Б. Ершова, А.Д. Верхотуров, Н.В. Лебухова, В.Л. Бутуханов. Физико-химические основы получения порошковых материалов из вольфрам- и борсодержащего минерального сырья. //Материаловедение. 1999. №3.С.25-29.

- Т.Б. Ершова, В.Л. Бутуханов, А.Д. Верхотуров. Физико-химические основы углетермического восстановления природных материалов вольфрама. // Химическая технология. 2001. №6. С.25-30.

- С.В. Николенко, Т.Б. Ершова А.Д. Верхотуров, Н.М. Власова. Свойства огнеупорной керамики, полученной из цирконийсодержащего минерального сырья. //Перспективные материалы. 2001.№5. С.65-69.

- Т.Б. Ершова, М.И. Дворник, В.С. Фадеев. О диспергировании твердых сплавов электроэрозионным методом. //Вестник ДВО РАН. 2003. №6. С.116-123.

- А.Д. Верхотуров, Н.В. Лебухова, Н.Ф. Карпович, Ершова Т.Б. Получение тугоплавких соединений при углетермическом восстановлении природных вольфраматов и продуктов их переработки. //Материаловедение.2005.№5. С.47-51.

- Т.Б. Ершова, М.И. Дворник, А.Д. Верхотуров, В.И. Палажченко. Влияние энергии и длительности искрового разряда на состав порошка, полученного электроэрозионным диспергированием твердого сплава ВК8 в воде. //Электронная обработка материалов. 2005. №2. С.15-19.

- Т.Б. Ершова, М.И. Дворник, А.Д. Верхотуров, Л.П. Метлицкая. Получение наноструктурного вольфрамокобальтового порошка при электроэрозионном диспергировании твердого сплава ВК8. //Перспективные материалы. 2006. №3. С.70-74.

- А.Д. Верхотуров, Т.Б. Ершова, Л.А.Коневцов. Об основных идеях, парадигмах и методологии науки о материалах. //Химическая технология. 2006. №9. С.11-15.

- А.Д. Верхотуров, К.С. Макаревич, Т.Б. Ершова. Получение базальтового волокна из минерального сырья Дальнего Востока. //Перспективные материалы. 2006. №4. С.87-92.

- В.С. Фадеев, А.Д. Верхотуров, Т.Б.Ершова. Разработка и создание слоистых материалов инструментального назначения с заданным градиентом свойств. //Порошковая металлургия. 2006. №7/8. С. 30-38.

- Т.Б. Ершова, А.Д. Верхотуров. Минералогическое материаловедение как основа получения функциональных материалов. //Химическая технология. 2007. №7. С.289-293.

- В.Л. Бутуханов, Т.Б. Ершова, Е.В. Храмцова. Углетермическое восстановление вольфрамата кальция в присутствии различных оксидов. //Химическая технология. 2007. Т.8. №12. С.534 – 537.

- А.Д. Верхотуров, Т.Б. Ершова, Л.Л. Бару Минералогическое материаловедение – основа получения функциональных материалов из минерального, техногенного и вторичного сырья. //Известия высших учебных заведений. Горный журнал. 2008. №5. С. 91-97.

- М.И.Дворник, Т.Б. Ершова, А.Д. Верхотуров. Разупрочнение отходов твердых сплавов закалкой для последующего дробления. //Перспективные материалы. 2008. №5. С.89 – 91.

- В.Ф.Бойко, Т.Б. Ершова, М.И. Дворник, Н.М. Власова. Применимость модели дробления А.Н. Колмогорова к описанию процесса измельчения отходов твердого сплава ВК8. //Материаловедение. 2009. №9. С.57-61.

- В.Ф. Бойко, Т.Б. Ершова, Н.М. Власова, А.В. Зайцев. Седиментационное получение нанопорошка оксида алюминия. //Химическая технология. 2010. № 3. С. 144-147.

- М.И. Дворник, А.В. Зайцев, Т.Б. Ершова. О возможности контролируемого разделения мелкодисперсного порошка карбида вольфрама на фракции методом седиментации. //Химическая технология. 2011. №5. С. 11-17.

- Т.Б. Ершова, А.Д. Верхотуров, В.Л. Бутуханов. Разработка и получение порошковых материалов с использованием вольфрамсодержащего минерального сырья. //Перспективные материалы. 2011. № 4. С. 86-91.

- Дворник М.И., Зайцев А.В., Ершова Т.Б. Повышение прочности и твердости субмикронного твердого сплава WС-8%Со- 1% Cr 3C2 за счет докарбидизации в процессе спекания// Вопросы материаловедения. №4 (68), 2011. С.17-21.

Подписано в печать. Формат

Бумага писчая. Гарнитура Time New Roman. Печать цифровая.

Усл. печ. л. Тираж 100 экз. Заказ №

Отдел оперативной полиграфии

Тихоокеанского государственного университета.

680035, Хабаровск, ул. Тихоокеанская, 136