Синтез и свойства композиционных материалов медь-углеродные наноструктуры

На правах рукописи

УДК 621.762; 546.56-121; 54.057

Кольцова Татьяна Сергеевна

СИНТЕЗ И СВОЙСТВА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

МЕДЬ-УГЛЕРОДНЫЕ НАНОСТРУКТУРЫ

Специальность 05.16.06 – Порошковая металлургия и

композиционные материалы

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Санкт-Петербург – 2013

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Санкт-Петербургский государственный политехнический университет»

Научный руководитель: Толочко Олег Викторович

доктор технических наук,

профессор кафедры технологии и исследования материалов ФГБОУ ВПО «СПбГПУ»

Официальные оппоненты: Орданьян Сукяс Семенович

доктор технических наук, профессор,

заведующий кафедрой химической технологии

тонкой технической керамики

ФГБОУ ВПО «Санкт-Петербургский

государственный технологический институт (технический университет)»

Калинин Юрий Григорьевич

кандидат технических наук,

начальник лаборатории порошковой

металлургии ЗАО «Завод «Композит»

Ведущая организация: ФГБОУ ВПО «Санкт-Петербургский

государственный университет»

Защита состоится «24» октября 2013 г. в 16.00 на заседании диссертационного совета Д 212.229.03 при ФГБОУ ВПО «Санкт-Петербургский государственный политехнический университет» по адресу: 195251, Санкт-Петербург, ул. Политехническая, д. 29, главный корпус, ауд. 118.

С диссертацией можно ознакомиться в фундаментальной библиотеке

ФГБОУ ВПО «Санкт-Петербургский государственный политехнический университет».

Автореферат разослан « __ » сентября 2013 г.

Ученый секретарь диссертационного совета

кандидат технических наук Климова О.Г.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы.

В настоящее время прогресс в авиакосмической, автомобильной, энергетической и транспортной областях техники в значительной степени основывается на развитии новых композиционных материалов с улучшенными механическими и электрическими свойствами.

Материалы медь-графит (ГОСТ 26719-85) широко известны и используются в промышленности в качестве антифрикционных, а также для изготовления скользящих электрических контактов. Однако их основным недостатком является непродолжительный срок службы вследствие относительно низких микротвердости поверхности и износостойкости.

Углеродные нанотрубки (УНТ) и углеродные нановолокна (УНВ) могут быть использованы для производства прочных и электропроводящих композиционных материалов. Благодаря своим уникальным физико-химическим свойствам, даже небольшие добавки УНТ и УНВ в различные материалы могут значительно улучшить их механические и электрические характеристики. С 1990-х годов в России и за рубежом публикуются работы, предлагающие введение углеродных наноструктур в металлическую матрицу путем смешивания с целью ее упрочнения, что позволило существенно улучшить свойства композиционных материалов и расширило область их применения. Однако для создания таких материалов требуется многостадийная и трудоемкая работа. Углеродный материал, прежде всего, должен быть синтезирован, очищен, функционализирован и лишь затем введен в матрицу. Тем не менее, даже эта процедура может не привести к ожидаемому повышению механических свойств композита из-за плохой связи между УНТ/УНВ и металлом.

В связи с этим разработка новых эффективных методов синтеза металл-углеродных композиционных материалов, обеспечивающих равномерное распределение углеродных наноструктур, связанных с металлической матрицей, является актуальной задачей, позволяющей получать многофункциональные материалы нового поколения.

Целью работы являлось обоснование возможности практической реализации газофазного синтеза металл-углеродных композиционных материалов, упрочненных углеродными наноструктурами, методом их непосредственного осаждения на поверхности металлических порошков, анализ структуры и свойств получаемых композитов.

Для достижения поставленной цели решали следующие задачи:

- исследование возможности синтеза углеродных упорядоченных наноструктур из углеродсодержащей газовой фазы непосредственно на поверхности металлических порошков, исследование физико-химических процессов получения композиционных порошковых материалов на основе меди, анализ их структуры и свойств;

- изучение механизмов и кинетических закономерностей роста углеродных нановолокон и графеновых слоев на поверхности порошков меди в зависимости от технологических параметров процесса синтеза, размера и морфологии исходных порошков меди;

- получение компактных материалов медь-углеродные наноструктуры, изучение особенностей компактирования композиционных материалов в зависимости от формы (графит, графен, УНТ/УНВ) и содержания углерода;

- исследование структуры, физико-механических свойств полученных композиционных материалов;

- анализ возможности и эффективности применения разработанного метода синтеза для металломатричных композиционных порошковых материалов в различных областях техники.

Научная новизна диссертационной работы.

- Установлено влияние температуры, времени обработки, состава газовой фазы, шероховатости поверхности на структурную форму углерода и кинетику роста наноструктур, образующихся на поверхности частиц порошка меди, при газофазном синтезе. Определены условия для получения композиционных порошков, содержащих в требуемой концентрации различные структурные формы углерода: графеновые слои, аморфный углерод, углеродные нановолокна.

- Показана возможность синтеза углеродных нановолокон на поверхности медных микрочастиц без дополнительной операции нанесения катализатора. Изучено влияние параметров синтеза на морфологию и структуру углеродных нановолокон, проанализированы возможные механизмы их роста.

- Изучены основные закономерности компактирования порошкового материала, структура и физико-механические свойства компактных медь-углеродных композиционных материалов в зависимости от содержания и структурной формы углерода (УНТ, графит, графен). Показано значительное повышение комплекса свойств материала медь-углеродные нановолокона по сравнению с традиционными материалами.

- Исследована возможность применения разработанного метода для различных матричных материалов. Разработана методика нанесения катализатора для выращивания углеродных наноструктур на поверхности углеродных волокон и алюминиевого порошка ПА-4, изучены кинетика роста и структура полученного углеродного продукта в зависимости от параметров процесса.

Практическая значимость работы.

- Предложен новый метод получения композиционных медь-углеродных порошковых материалов, заключающийся в газофазном синтезе углеродных наноструктур непосредственно на поверхности микронных порошков меди, с равномерным распределением углерода в объеме матрицы. Установлено влияние технологических параметров процесса на кинетику роста, морфологию и структуру полученного углеродного материала.

- На примере железа и алюминия показана возможность применения предложенного метода синтеза для создания композиционных порошковых материалов на основе этих металлов.

- Показано преимущество композиционных материалов медь-углеродные нановолокна по физико-механическим свойствам по сравнению с традиционными материалами медь-графит, что дает возможность их замены для ряда применений, таких как скользящие электрические контакты, антифрикционные материалы, самосмазывающиеся подшипники и др.

На защиту выносятся следующие положения:

- метод получения композиционных порошковых материалов системы медь-углерод путем газофазного синтеза углеродных наноструктур непосредственно на поверхности матричных микрочастиц, обеспечивающий получение равномерного распределения углеродных наноструктур и их хорошую связь с материалом матрицы;

- результаты исследования физико-химических процессов получения и влияния параметров синтеза на структуру композиционных порошковых материалов на основе меди;

- результаты изучения влияния технологических параметров синтеза, размера и морфологии исходных медных порошков на механизмы и кинетику процесса роста углеродных наноструктур;

- оценка возможности применения разработанного метода для получения различных металломатричных материалов широкого спектра применения.

Апробация работы. Основные результаты работы были представлены и обсуждались на следующих конференциях: III Всероссийский форум студентов, аспирантов и молодых ученых «Наука и инновации в технических университетах». СПбГПУ. Санкт-Петербург; XXXVIII Неделя науки СПбГПУ, Санкт-Петербург 2009; Всероссийская научно-техническая конференция студентов и аспирантов «Проблемы экономики и прогрессивные технологии в текстильной, легкой и полиграфической отраслях промышленности», Санкт-Петербург. 2010; IX конференция молодых ученых и специалистов «Новые материалы и технологии», Санкт-Петербург, 2010; Симпозиум наноуглеродных композитов (CNT-NET), Кембридж, Великобритания, 2011; XIX международная балтийская конференция «Разработка материалов и трибология», Рига, Латвия, 2010; Девятая международная конференция «Химия твердого тела», Прага, Чехия, 2010; IX международная научно-практическая конференция «Современные металлические материалы и технологии» (СММТ 2011), Санкт-Петербург, 2011; Четырнадцатый международный семинар по новым подходам к высоким технологиям: нано-дизайн, технологии, компьютерное моделирование, Эспоо, Финляндия, 2011; Шестнадцатый международный симпозиум интеркалированных соединений, Сек, Чехия, 2011; V Всероссийский форум студентов, аспирантов и молодых ученых «Наука и инновации в технических университетах», Санкт-Петербург, 2011. XL Неделя науки СПбГПУ, Санкт-Петербург. 2011; Симпозиум европейского общества исследования материалов, Страсбург, Франция, 2012; Третья Международная научная конференция «Химическая термодинамика и кинетика», Великий Новгород, 2013; Четырнадцатая международная конференция по «Вопросам науки и применения нанотрубок», Эспоо, Финляндия, 2013; Третий Симпозиум наноуглеродных композитов, Таллин, Эстония, 2013.

Публикации. Самостоятельно и в соавторстве по теме диссертации опубликовано 32 работы, из них 14 – в журналах, рекомендуемых перечнем ВАК РФ.

Личный вклад автора состоит в создании установки для синтеза композиционных материалов, проведении экспериментов по синтезу композиционных порошковых материалов, исследовании влияния технологических параметров на структуру и свойства продукта, изучении механизмов и кинетических закономерностей роста углеродных наноструктур, получении компактных материалов и изучении их физико-механических характеристик, анализе и изложении результатов исследований.

Структура и объем работы. Диссертация состоит из введения, пяти глав, выводов и списка литературы, содержит 180 машинописных листов, включая 125 рисунков, 23 таблицы, 138 наименований библиографических ссылок.

СОДЕРЖАНИЕ РАБОТЫ.

Во введении показана актуальность темы исследований, сформулированы цель и задачи диссертационной работы, показана научная новизна и практическая ценность, представлены основные положения работы, выносимые на защиту.

В первой главе на основании литературных данных проведен анализ стояния вопроса синтеза углеродных наноструктур. Рассмотрены методы их получения, в том числе промышленные. Проанализированы основные закономерности и механизмы роста УНТ и УНВ на металлическом катализаторе, а также их структура и свойства; представлены данные о применении медных подложек при синтезе углеродных наноструктур.

Рассмотрены основные методы получения композиционных материалов медь-углеродные наноструктуры, их компактирование, приведены физико-механические характеристики.

На основании проведенного обзора сформулированы цель и задачи исследования.

Во второй главе приводится описание используемых в работе материалов, технологических процессов, исследовательского оборудования и методик исследования.

Для синтеза композиционного порошкового материала системы медь-углерод в качестве матричных частиц были использованы коммерческий порошок меди марки ПМС–1 и медный порошок, полученный методом спрейной сушки из раствора солей, и наночастицы меди, полученные методами импульсного лазерного напыления и микроволнового синтеза. В качестве источника углерода были выбраны ацетилен и этилен.

Получение композиционного материала осуществлялось на установке газофазного синтеза с использованием реактора горизонтального типа при контролируемом термическом разложении ацетилен- или этилен- водородной смесей. Синтез углеродных наноструктур проходил в интервале температур от 500 до 950С.

Методы исследования структуры, химического и фазового состава композиционного порошкового материала, используемые в диссертации; просвечивающая электронная микроскопия (ПЭМ), сканирующая электронная микроскопия (СЭМ), комбинационное рассеяние света, рентгеноструктурный анализ, термогравиметрический анализ, рентгеновская фотоэлектронная спектроскопия.

Исследования структуры компактных материалов проводились методом оптической микроскопии. Определение твердости компактных материалов проводили методами Бринелля и Виккерса, пластические характеристики опреелялись при статических испытаниях на изгиб, электропроводность - четырехконтактным методом. Трибологические характеристики материала определены при сухом трении в паре с медью.

Термодинамические расчеты разложения углеводородов проводили с использованием коммерческого пакета программы F.A.C.T.

В третьей главе изложены экспериментальные результаты по получению и исследованию структуры композиционных порошковых материалов медь-углерод при различных технологических параметрах (температура, время синтеза, содержание углерода в газовой фазе).

На первом этапе изучали влияние температуры и состава газовой фазы на структурную форму и количество углерода, выделяющегося на поверхности исследуемого порошка меди (рис. 1а). При относительно низких температурах синтеза наблюдается образование аморфного углерода на поверхности металлического порошка. В случае использования этилена в качестве углеродсодержащего газа при соотношении этилен – водород равном 1:2 и температуре синтеза 940°С (рис. 1б) углеродный продукт представляет собой многослойный графен (8-12 слоев). При использовании ацетилена при соотношении ацетилен – водород 1:8,3 и температуре 765°C получены углеродные нановолокона, равномерно распределенные в медной матрице (рис. 1в). Толщина УНВ уменьшается при уменьшении соотношения ацетилен/водород.

Рис. 1. Изображения а) исходных медных частиц, б) частиц обработанных в этилен – водородной среде при температуре 940°С и в) частиц, обработанных в ацетилен – водородной среде при температуре 765°С. СЭМ

Изменение массы образца в зависимости от температуры синтеза представлено на рис. 2. При относительно низких температурах весь выделившийся в газовой фазе углерод адсорбируется подложкой и остается на поверхности медного порошка. Несмотря на то, что по термодинамическим расчетам с увеличением температуры при разложении смеси углеродсодержащего газа с водородом количество выделившегося углерода монотонно увеличивается, во всех случаях на экспериментальных кривых наблюдается максимум, связанный с некаталитическим разложением углеводорода при повышении температуры, уменьшением количества мест адсорбции (сглаживание поверхности), уменьшением количества адсорбированного поверхностью вещества при увеличении температуры.

Изучение кинетики роста графеновых слоев и УНВ на поверхности медных частиц показало, что процесс роста углеродных наноструктур в зависимости от времени при данной температуре описывается кривой с насыщением. Кажущаяся энергия активации составляет 280±10 кДж/моль (700 – 890°С) и 145±9 кДж/моль (500-700°С) для водород – этиленовой и водород –ацетиленовой атмосфер соответственно, что несколько ниже энергии активации разложения углеводородов. Это свидетельствует, что возможной лимитирующей стадией процессов является разложение углеродсодержащего газа на медной подложке, а также о каталитической способности меди. Рост углеродных нановолокон описывается уравнением химической реакции первого порядка.

Рис. 2. Зависимости изменения массы образца от температуры синтеза в течение 20 минут (а) и зависимости логарифма скорости увеличения массы углерода от обратной температуры синтеза, определенные для роста графеновых слоев и нановолокон (б), при различных составах газовой фазы.

Результаты исследования роста углеродных нановолокон методами термогравиметрического анализа, комбинационного рассеяния и рентгеновской фотоэлектронной спектроскопии показали, что при температурах 730-800°С увеличение массы образцов происходит, в основном, за счет роста углеродных нановолокон.

Рис. 3. Структура углеродного продукта, синтезированного при 940°С в течение 20 мин. Соотношения С:Н а) 1:8; б) 1:9,5; в) 1:11,5. ПЭМ, шкала 10 нм.

По результатам исследования влияния состава газовой фазы на структуру углеродного продукта определено, что в интервале атомных соотношений углерод – водород от 1:8 до 1: 11,5 диаметр волокна и угол между графеновыми плоскостями в центральной части волокон интенсивно уменьшаются (рис. 3,4). Уменьшение толщины происходит за счет сокращения количества периферийных слоев нановолокон. При дальнейшем уменьшении относительного количества углерода в газовой фазе (до 1:42) значительных изменений в структуре волокон не наблюдается, средний диаметр составляет 20 нм, а угол между графеновыми слоями - 30-42о (рис. 4).

Уменьшение соотношения углерод-водород также ведет к снижению относительного количества углеродного продукта. Это происходит, в первую очередь, за счет периферийных графеновых слоев с последующим уменьшением количества слоев на поверхности меди.

|  а) а)   б) б) |

| Рис. 4. Зависимость изменения угла между графеновыми плоскостями и диаметра от соотношения углерод – водород в газовой фазе. | Рис. 5. Рост УНВ на медном катализаторе: а) деформация частицы/отрыв графеновых слоев; медная частица не покрыта углеродом; б) образование новых слоев графена. ПЭМ. |

Рост волокна сопровождается вытягиванием/деформированием поверхности медной частицы, с последующим отрывом графенового слоя и образованием нового (рис.5 а,б). Важным фактором, определяющим радиус кривизны медной частицы, является соотношение её поверхностной энергии и работы адгезии между растущим графеновым слоем и медью. Адгезия пропорциональна числу атомарных контактов слоя меди и графена. Соответственно, чем дефектней графеновый слой, тем менее прочна связь. При снижении концентрации углерода в газовой фазе образуются менее дефектные слои, адгезия возрастает. Это хорошо объясняет уменьшение угла между графеновым и плоскостями (рис. 4).

На рис. 6 представлен возможный механизм роста углеродных волокон на медном катализаторе, предложенный по результатам исследования полученных структур методом просвечивающей электронной микроскопии. На первом этапе происходит адсорбция углерода из газовой фазы на высокоиндексных плоскостях, поверхностная диффузия и когерентное зарождение графена на плоскостях (111) ГЦК-решетки меди (несоответствие параметров плоскостей (111) Cu и (0002) C составляет 4%) с последующим ростом двумерных зародышей. Подвод углерода осуществляется за счет его диффузии по поверхности меди, что подтверждается электронномикроскопическими исследованиями и анализом формальной кинетики по уравнению Джонсона-Мела-Аврами – показатель Аврами находится в пределах 1,04-1,16, что соответствует двумерному диффузионному росту. Далее, в зависимости от шероховатости медной подложки, происходит рост графеновых слоев или углеродных нановолокон. Экспериментально установлено, что в случае роста волокон радиус кривизны поверхности меди не должен превышать 30-35 нм. Рост может осуществляться как по корневому, так и по вершинному механизму.

Рис. 6. Схема роста углеродных наноструктур на медных частицах

В четвертой главе для определения влияния формы углерода (УНТ, графит, графен) на свойства конечного продукта проведены компактирование материала и исследование его структуры и физико-механических свойств. Эта задача требует достаточно большого количества композиционного материала. Для повышения выхода продукта был сконструирован реактор, основанный на непрерывной шнековой подаче медных частиц, что позволило увеличить производительность до 30 г/час. Образцы компактных композиционных материалов были получены методом холодного одноосного прессования и спекания.

С целью изучения влияния углеродных нановолокон на свойства медного композиционного материала на первом этапе проводились параллельные исследования образцов с различной концентрацией трех видов добавок: нановолокон, графена и графита. Материалы медь-графит были получены прямым смешиванием порошков меди и графита.

Основные кривые прессования для образцов, содержащих 5 и 10 масс.% углеродного материала, приведены на рис. 7 а, а на рис. 7 б – зависимости относительной плотности образцов после прессования и спекания от содержания углерода. При спекании в среде водорода при температура 950°С в течение 2 часов плотность композиционного материала, содержащего УНВ и 3 и 5 масс.% углеродных наноструктур составляет 98 и 97,5% соответственно и уменьшается с увеличением содержания углерода. При содержании 5 масс.% графита максимальная относительная плотность составила 94%. По аналогичным режимам получены образцы с различными формами углерода: графен, графит и УНВ с содержанием

3-10 масс.%.

Исследование механических свойств и электропроводности полученных материалов (табл. 1) показало, что образцы, содержащие углеродные наноструктуры, имеют более высокие механические свойства и электропроводность по сравнению с образцами медь-графит. При замене графита на углеродные нановолокна наблюдается одновременное увеличение твердости, пластичности и электропроводности. Механические свойства материалов, содержащих графен, несколько ниже.

Рис. 7. Изменение относительной плотности образцов в зависимости от давления прессования (а) и от содержания углерода при давлении 750 МПа (б)

Табл. 1. Основные свойства медь-углеродных материалов при различных формах и концентрации (масс.%) углерода

| Материал | Относительная плотность, % | Твердость НВ | Удельное сопротивление мкОмсм2 (не более) | Относительное удлинение при изгибе, % |

| Cu | 98 | 35 | 1,8 | 55,0 |

| 3% графит | 95 | 37 | 3,5 | 22,6 |

| 5% графит | 94 | 35 | 4,7 | 10,7 |

| 10 % графит | 90 | 30 | 5,3 | 8,0 |

| 3% УНВ | 98 | 60 | 1,9 | 38,6 |

| 5% УНВ | 97 | 52 | 2,2 | 31,4 |

| 10 % УНВ | 96 | 43 | 3,1 | 18,5 |

| 3% графен | 96 | 48 | 2,0 | 25,2 |

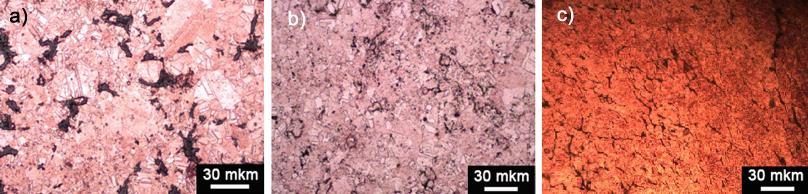

При содержании 3 масс.% УНВ происходит существенное повышение твердости относительно чистой меди при незначительном снижении пластичности и практически неизменной электропроводности. Изучение микроструктуры (рис .8) показало, что структура материала, содержащего углеродные нановолокна, наиболее мелкозернистая (11 балл зерна) и не содержит грубых включений графита. УНВ, полученные из газовой фазы, равномерно распределены по поверхности микрочастиц, занимая межчастичные поры при прессовании; при спекании они предотвращают рост зерна основного металла.

Рис. 8. Микроструктура образцов с 5 масс.% углерода в виде графита (а), углеродных нановолокон (б) и графена (в).

Фрактографические исследования показали более вязкий излом у материалов медь-УНВ. Нановолкна обнаружены на поверхности излома (рис. 9). Это свидетельствует, что они не разрушаются в процессе прессования и спекания образцов.

Рис. 9. Микрофотографии изломов медно-углеродного материала с 5 масс.% углеродных нановолокон, СЭМ.

Для полученных образцов с содержанием 5 и 10 масс.% углерода определяли трибологические характеристики сухого трения в паре с медью. Показано, что у образцов, содержащих углерод в виде нановолокон, при сохранении низкого коэффициента трения (0,12-0,08) износостойкость возрастает более, чем в 2,5 раза, что связано с более высокой твердостью материалов медь-УНВ.

В пятой главе представлены результаты изучения возможности применения метода прямого синтеза для различных матричных материалов, таких как железные микрочастицы, цементные частицы, углеродные волокна и алюминиевый порошок ПА-4.

На железных микрочастицах при синтезе в ацетилен – водородной атмосфере (температура 700°С) получены УНТ со средним диаметром 10-20 нм и от 5 до 10 слоев (рис. 10). Изучены кинетика роста и структура полученного углеродного продукта в зависимости от параметров процесса. Определена энергия активации процесса роста Еа=76±2 кДж/моль, что ниже энергии активации объемной диффузии углерода в железе (134 кДж/моль) и разложения ацетилена (160-200 кДж/моль). Кажущая энергия активации близка по значению к энергии связи между углредом и железом, т.е. образование УНТ лимитировано отрывом графенового слоя от каталитической частицы.

В качестве приложения метода исследована возможность синтеза углеродных структур на цементных частицах. Так как оксид железа является естественной примесью цемента, синтез углеродных наноструктур можно проводить без дополнительного введения катализатора. Углеродные наноструктуры могут выступать в роли армирующей фазы цементного камня после его гидратации.

|

| Рис. 10. ПЭМ изображение типичных многослойных нанотрубок на железном образце, ПЭМ. |

Изучена возможность нанесения углеродных наноматериалов на углеродный тканый материал, что может быть использовано при создании углепластиков для повышения их адгезии к смолам. Перед обработкой ткани в среде углеродсодержащего газа (ацетилена) проводилась операция нанесения катализатора; в данном случае катализатором являлся оксид железа, полученный из раствора солей. Предложенным методом выращены «шубы» из УНВ/УНТ на поверхности углеродных волокон (рис. 11).

Установлено что электропроводность и объем сорбционного пространства модифицированных субстратов увеличивается с увеличением количества УНТ в нанокомпозитах. Аналогичные материалы используют для получения специфических углерод-углеродных композитов, а также для создания высокопрочных углепластиков.

Рис. 11. Изображения углеродных волокон: а) покрытых катализатором,

б) после синтеза при температуре 650°С в течение 10 мин. СЭМ.

Исследована возможность получения композиционного материала алюминий-углерод методом газофазного синтеза углеродных наноструктур из водород-ацетиленовой смеси. Предварительно на поверхность порошка методом осаждения из водного раствора наносили никелевый катализатор (NiO) путем осаждения из водного раствора. После синтеза в течение 10 минут при температуре 550°С углеродные волокна практически полностью покрывают матричные частицы (рис. 12 а,б). При этом диаметр волокон составляет 20-80 нм, а увеличение массы происходит в основном за счет увеличения длины волокон.

Рис. 12. Микрофотографии композиционного материала,

синтезированного при параметрах: а) 550°С, 10 мин, 0,035 масс.% Ni;

б) 550°С, 10 мин, 0,07 масс.% Ni. СЭМ.

Полученный материал алюминий – УНВ является перспективным для создания высокопрочных и легких компактов и может быть востребован в авиакосмической, автомобильной промышленности и энергетике.

Общие выводы:

- Разработан метод получения композиционных порошковых материалов системы металл-углерод путем газофазного синтеза углеродных наноструктур непосредственно на поверхности металлических микропорошков, использующий этилен и ацетилен в качестве углеродсодержащего газа и медный порошок и позволяющий получать материалы медь-графен и медь-углеродные нановолокна соответственно. Показано, что метод позволяет получать металл-углеродные порошковые композиционные материалы с равномерным распределением углеродных наноструктур, а масса синтезированного углеродного продукта зависит от концентрации углерода в газовой фазе, температуры и свойств поверхности матричных частиц.

- На основе результатов изучения кинетики роста углеродных наноструктур на поверхности медных частиц установлено, что лимитирующей стадией процесса является разложение углеродсодержащего газа на медной подложке. Рост наноструктур (графеновых слоев и нановолокон) описывается уравнением химической реакции первого порядка, кажущаяся энергия активации составляет 280±10 кДж/моль (700-890°С) и 145±9 кДж/моль (500-700°С) для водород – этиленовой и водород – ацетиленовой сред, соответственно, и происходит в результате диффузии углерода по поверхности меди, что подтвержено электронномикроскопическими исследованиями и анализом формальной кинетики по уравнению Джонсона-Мела-Аврами.

- Предложен механизм роста углеродных наноструктур на медном катализаторе, включающий: адсорбцию углерода из газовой фазы поверхностью частицы, эпитаксиальное зарождение графена (в связи с кристаллографическим соответствием граней (111) ГЦК-решетки меди с плоскостью (0002) графита) и последующий рост графеновых слоев или углеродных нановолокон в зависимости от радиуса кривизны поверхности.

- Установлено, что компактные материалы медь-углеродные нановолокна имеют более высокий комплекс физико-механических свойств – одновременное повышение твердости, пластичности и электропроводности – по сравнению с традиционными материалами медь-графит. При содержании 3 масс.% УНВ происходит существенное, более 60%, повышение твердости композиционного материала при сохранении высокой электропроводности – более 96% от электропроводности чистой меди. Образцы, содержащие 10 масс.% УНВ, показали возрастание износостойкости более, чем в 2,5 раза при сохранении низкого коэффициента трения.

- Изучена возможность применения метода для синтеза углеродных наноструктур на поверхности железных и алюминиевых частиц, а также углеродных волокон. Разработана методика нанесения катализатора для выращивания углеродных наноструктур на поверхность алюминиевого порошка и углеродных вискезированных материалов. Показана высокая производительность (до 30 г/час) и универсальность метода, а также возможность эффективного применения полученных материалов в электротехнике, энергетике, строительстве, авиакосмической и автомобильной промышленности.

Основное содержание диссертации изложено в следующих работах:

- Насибулина Л.И., Шандаков С.Д., Насибулин А.Г., Кольцова Т.С., Кауппинен Э.И. Синтез углеродных нанотрубок и нановолокон на цементных частицах // Научно-технические ведомости СПбГПУ. – 2009. –Т.89. - №4-2. – с.13-19.

- Mudimela P., Nasibulina L., Nasibulin A., Cwirzen A., Valkeapaa M., Habermehl-Cwirzen K., Malm J.E.M., Karppinen M.J., Penttala V., Koltsova T., Tolochko O.V., Kauppinen E.I. Synthesis of Carbon Nanotubes and Nanofibers on Silica and Cement Matrix Materials. Manuscript // Journal of Nanomaterials. – 2009. – V.1. – Article ID 526128. – 4 pages.

- Nasibulina L.I., Anoshkin I.V., Shandakov S.D., Nasibulin A.G., Cwirzen A., Mudimela P.R., Habermehl-Cwirzen K., Malm J.E.M., Koltsova T.S., Tian Y., Vasilieva E.S., Penttala V., Tolochko O.V., Karppinen M.J., Kauppinen E.I. Direct synthesis of carbon nanofibers on cement particles. // Transportation Research Record: Journal of the National Academies. – 2010. – №2142 – p.96–101.

- Насибулина Л.И., Мудимела П.Р., Насибулин А.Г., Кольцова Т.С., Толочко О.В., Кауппинен Э.И. Синтез углеродных нанотрубок и нановолокон на частицах кремнезема и цемента. // Вопросы материаловедения. – 2010. – Т.61. - №1. – с.121-126.

- Nasibulina L.I., Koltsova T.S., Joentakanen T., Nasibulin A.G., Tolochko O.V., Malm J.E.M., Karppinen M.J., Kauppinen E.I. Direct synthesis of carbon nanofibers on the surface of copper powder. // CARBON. – 2010. – V.48. – p.4559-4562.

- Кольцова Т.С., Насибулин А.Г., Толочко О.В. Новые гибридные композиционные материалы медь - углеродные нановолокна. // Научно-технические ведомости СПбГП. – 2010. – Т.106. - №3. – с.125-130.

- Мурадова Н. Ш., Кольцова Т.С., Лысенко В.А., Михалчан А.А., Лысенко А.А. Структура и свойства вискеризованных углеродных материалов // Известия высших учебных заведений. Технология легкой промышленности. – 2011. - №2(12). – с.72-76.

- Koltsova T.S., Nasibulina L.I., Anoshkin I.V., Mishin V.V., Kauppinen E.I., Tolochko O.V., Nasibulin A.G. New hybrid copper composite materials based on carbon nanostructures. // Journal of Materials Science and Engineering B. – 2012. – V.2(4). – p.240-246.

- Ларионова Т.В., Маркина Н.В., Петров Н.В., Шаповалов О.С., Афанасьев А.А., Кольцова Т.С. Структура и твердость композиционных материалов медь-углерод. // Вестник новгородского государственного университет. – 2012. - №68. – с.15–19.

- Васильева Е.С., Кидалова С.В., Шевырталов С.Н., Кольцова Т.С. Получение и структура порошков меди, дисперсно-упрочненной детонационными наноалмазом методом распыления растворов. // Научно-технические ведомости СПбГПУ. – 2012. - №4. – с.97-100.

- Nasibulin A.G., Koltsova T., Nasibulina L.I., Anoshkin I.V., Semencha A., Tolochko O.V. and Kauppinen E.I.. A Novel Approach For Nanocarbon Composite Preparation. // MRS Proceedings. – 2012. – 1454. – p.279-286.

- Кольцова Т.С., Насибулин А.Г., Васильева Е.С., Егоров В.В. Структура углеродных нановолокон, синтезированных на медном катализаторе // Научно-технические ведомости СПбГПУ. – 2013. - №1 – с.153-159.

- Nasibulin A.G., Koltsova T., Nasibulina L.I., Anoshkin I.V., Semencha A., Tolochko O.V., Kauppinen E.I.. A novel approach to composite preparation by direct synthesis of carbon nanomaterial on matrix or filler particles // Acta Materialia. – 2013. – V.61. – p.1862-1871.

- Рудской А.И., Толочко О.В., Кольцова Т.С., Насибулин А.Г. Синтез углеродных нановолокон на поверхности частиц порошка алюминия. // Металловедение и термическая обработка. – 2013. - №10. – с.

- Кольцова Т.С. Разработка методики получения композиционных материалов системы медь-углерод // Разработки победителей конкурса программы Фонда содействия малых предприятий в научно-технической сфере «УМНИК». Санкт-Петербург СПбГПУ. – 2010. – С. 230-231.

- Кольцова Т.С., Мартынова О.А., Котов С.А., Насибулин А.Г., Толочко О.В. Метод получения, структура и свойства композиционных материалов системы медь-углерод // Материалы III Всероссийского форума студентов, аспирантов и молодых ученых «Наука и инновации в технических университетах». СПбГПУ. Санкт-Петербург. – 2009. – С.87-89.

- Nasibulin A.G., Nasibulina L.I., Koltsova T.S., Anoshkin I.V., Semencha A.V., Tolochko O.V., Kauppinen E.I. A Novel Approach For Nanocarbon Composite Preparation // NT'11 satellite conference on Nanocarbon composites, Cambridge, UK. – 2011. – p.78.

- Рудской А.И., Насибулин А.Г., Толочко О.В., Кольцова Т.С.. Новые гибридные металлические материалы на основе углеродных наноструктур // Современные металлические материалы и технологии (СММТ 2011). СПбГПУ, Санкт-Петербург. – 2011. – с.269

- Tolochko O.V., Koltsova T.S., Nasibulina L.I., Larionova T.V., Kauppinen E.I. Nasibulin A.G. Structure and propertiesof copper-carbon composite materials // 14th International Workshop on New Approaches to High-Tech: Nano-Design, Technology, Computer Simulations (NDTCS-2011). Espoo, Finland. – 2011. – p.22.

- Koltsova T.S., Nasibulin A.G., Tolochko O.V., Vasilyeva E.V., Larionova T.V., Kim D., Yu J.-H. Growth of carbon nanofibers on the copper surface. 16th International Symposium on Intercalation Compounds (ISIC 16). Sec, Czech Republic. – 2011. – p.95.

- Шаповалов О.С., Кольцова Т.С., Толочко О.В. Исследование кинетики и механизмов роста углеродных нанотруктур на цементных частицах. // XL Неделя науки СПбГПУ: материалы международной научно-практической конференции 5 – 10 декабря Ч. VI. – СПб.: СПбГПУ, Санкт-Петербург. – 2011. – с. 72-73.

- T.S. Koltsova, L.I. Nasibulina, Ilya V. Anoshkin, E.I.Kauppinen, O.V. Tolochko, A.G. Nasibulin. New Cu–Al2O3 –nanocarbons hybrid composites materials. // E-MRS Symposium, Strasbourg, France. – 2012. – P2.19.

- Толочко О.В., Кольцова Т.С., Ларионова Т.В., Золотов А.М., Насибулин А.Г. Синтез углеродных нановолокон на поверхности частиц металлических порошков. // Сборник докладов третей международной научной конференции «Химическая термодинамика и кинетика», Великий Новгород. – 2013. – с.170.

- T.S. Koltsova, I.V. Anoshkin, E.I. Kauppinen, O.V. Tolochko, A.G. Nasibulin. Direct synthesis of the carbon nanomaterials on copper particles. // NT'13 conference. 2013, Espoo, Finland. – 2013. – p.62.