Влияние структурного состояния на кинетику локализованного усталостного разрушения конструкционных сталей

На правах рукописи

Дронов Виктор Степанович

ВЛИЯНИЕ СТРУКТУРНОГО СОСТОЯНИЯ НА КИНЕТИКУ

ЛОКАЛИЗОВАННОГО УСТАЛОСТНОГО РАЗРУШЕНИЯ

КОНСТРУКЦИОННЫХ СТАЛЕЙ

Специальность 05.16.01 – Металловедение и термическая обработка металлов

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Тула 2008

Работа выполнена на кафедре «Физика металлов и материаловедение»

Тульского государственного университета

Научный консультант: доктор технических наук,

профессор

Головин Станислав Алексеевич

Официальные оппоненты: доктор технических наук,

профессор,

Филиппов Георгий Анатольевич

доктор технических наук,

профессор

Гуляев Александр Александрович

доктор технических наук,

профессор

Клевцов Геннадий Всеволодович

Ведущая организация: ГУП Конструкторское бюро

приборостроения, г. Тула

Защита диссертации состоится 10 ноября 2008 г. в 14.00 часов на

заседании диссертационного совета Д 212.271.03 при ГОУ ВПО «Тульский государственный университет» по адресу: 300600, Тула, пр. Ленина, 92,

ТулГУ, 9 учебный корпус, ауд. 101.

С диссертацией можно ознакомиться в библиотеке ТулГУ.

Автореферат разослан «_____» ________2008

Ученый секретарь

диссертационного совета Тихонова И.В.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. В настоящее время к используемым и вновь создаваемым сталям предъявляются эксплуатационные требования, среди которых выделяется сопротивление усталости в большом диапазоне нагружений, в том числе при высоких амплитудах напряжений и заданной ограниченной долговечности, а также при напряжениях близких к пределу выносливости сталей со сверхвысокой долговечностью. Обеспечение ресурса по этим показателям является актуальной задачей прикладного материаловедения.

Усталостное разрушение обусловлено процессами развития и накопления циклической пластической деформации, масштабы которой зависят от состава, структурного состояния, степени гетерогенности материала и его запаса пластичности. Проявление циклической пластической деформации можно характеризовать тремя частично перекрывающимися процессами, отличающимися типом и локальностью развития. Это упрочнение и разупрочнение, определяемые структурным состоянием всего объекта; зарождение трещин в локальной области, контролируемые характером структурного строения в микрообъемах; продвижение трещин, в среде с измененными свойствами, отличными от исходных.

Интенсивность данных процессов определяется параметрами циклического нагружения: амплитудой и асимметрией цикла, видом напряженного состояния, градиентом напряжений и др. При этом влияние пластической деформации неоднозначно – она источник накопления поврежденности и роста трещин, с одной стороны, и зона релаксации напряжений, с другой стороны. Несомненным является влияние состава, структурного состояния и степени гетерогенности на развитие циклической макро- и микропластической деформации, а так же на развитие трещин соизмеримых с размерами структурных элементов.

К настоящему времени экспериментально установлено проявление нестабильности процессов усталости, связанных с развитием циклической пластической деформации. Нестабильность формально выражается в форме нарушения монотонности кривой усталости разного рода разрывами и перегибами при испытаниях, как гладких образцов, так и образцов с концентраторами напряжений. В этом случае кривая усталости представляется разделенной на участки разной долговечности до разрушения. По физической сути такая нестабильность связана с изменением механизмов зарождения и распространения усталостных трещин и условий, влияющих на эти процессы. Значительный вклад в исследования стадийности усталостных процессов и влияния циклической пластической деформации на развитие разрушения внесли такие ученые, как В.С. Иванова, В.Т. Трощенко, В.И. Шабалин, Л.Р. Ботвина, Н.А. Махутов, В.Ф. Терентьев, В.В. Панасюк, А. Pukr, С.А. Головин, А.В. Гурьев, T. Yokobori, М. Klesnil, P. Luk, K.J. Miller, Y. Murakami и другие. О значительном интересе к отмеченной проблеме свидетельствуют регулярные международные конференции по вопросам сверхвысокой долговечности и разрушению.

В промышленности используется широкий спектр сплавов с различной гетерогенностью структурного состояния. В последнее десятилетие значительный интерес проявляется к разработке высокопрочных азотосодержащих сталей аустенитного и аустенитно-мартенситного классов, в которых частичная замена легирующих элементов, а также микролегирование ниобием позволяет сократить расход легирующих материалов и нормировать их структурное состояние и, следовательно, усталостные характеристики. Стали в состоянии среднего отпуска после закалки отличаются хорошим сочетанием прочности, пластичности и вязкости, коррозионной стойкости и хорошей обрабатываемостью. Однако сведения о механизмах сопротивления механической усталости таких сталей весьма ограничены. Учитывая, что фиксирование карбонитридных дисперсных включений в твердом растворе осуществляется посредством термической обработки, необходимы исследования влияния структурного состояния при зарождении и развитии усталостных трещин.

Находят также широкое применение высокопрочные, умереннолегированные качественные стали мартенситного класса. Это стали со средним содержанием углерода и легированные хромом, никелем, молибденом и в небольших количествах, ванадием и др. В нормализованном состоянии основным упрочняющим фактором умереннолегированных сталей является углерод. Роль легирования в упрочнении значительно проявляется при фазовых перестройках в процессах закалки и отпуска. Повышение прочностных свойств достигается за счет измельчения зерна и увеличения дисперсности, изменению гетерогенности структуры и приводит к различным механизмам микро- и макроразрушения. Использование таких сталей для высоконагруженных изделий требует информации о длительности периода до зарождения и продолжительности распространения усталостных трещин.

Целью настоящей работы является установление влияния структуры конструкционных сталей на масштаб локальной циклической деформации, приводящей к зарождению и развитию усталостных трещин, и путей повышения перегрузочной способности конструкций в условиях ограниченной и сверхвысокой долговечности.

В работе использованы комплексные исследования механических свойств сталей при статических и циклических нагружениях, оптический, фрактографический и магнитный методы анализа структурной поврежденности, критерии предельных состояний механики разрушения. На этой базе рассмотрены прикладные вопросы прогнозирования локализованной усталостной поврежденности и ресурса работы стальных конструкций грузоподъемных машин.

Для достижения поставленной цели решались следующие задачи:

- Выявление общих закономерностей влияние состава и структурного состояния сталей феррито-перлитного, аустенито-мартенситного и мартенситного классов на форму и параметры кривых усталости в широких диапазонах нагружения и долговечности.

- Построение кинетических зависимостей размера пластической зоны и роста усталостных трещин в феррито-перлитных и аустенито-мартенситных сталях с использованием различных методов их идентификации.

- Определение механизмов формирования подповерхностного зарождения разрушения на включениях при напряжениях ниже нормированного предела усталости при сверхвысоком числе циклов.

- Построение регрессионных зависимостей роста скорости роста трещин от значений коэффициентов интенсивности напряжений для высокопрочных сталей и определение показателей их трещиностойкости.

- Установление влияния режимов термической обработки на параметры усталостного разрушения и разработка рекомендаций, удовлетворяющих эксплуатационным свойствам долговечности до зарождения трещин и живучести с трещиной высокопрочных сталей.

- Разработка и обоснование основных положений диагностики интенсивно нагруженных стальных конструкций грузоподъемных кранов на базе анализа структурного состояния и критериев механики разрушения.

Научная новизна полученных результатов состоит в следующем:

- Для сталей с различной структурной неоднородностью, включающих феррито-перлитные с мягкой матрицей и твердыми составляющими, аустенито-мартенситные с твердой матрицей и пластичными прослойками, а также мартенситные с жесткими структурами, получены регрессионные кривые усталости в широком диапазоне амплитуд напряжений устанавливающие зависимости числа циклов до образования трещин и до разрушения от масштабов циклических пластических деформаций и степени гетерогенности структур.

- Установлены: монотонный характер роста пластической слабодеформированной макрозоны в феррито-перлитных малоуглеродистых сталях в условиях асимметричных циклов и плосконапряженного состояния, сопровождающийся утяжкой поперечного сечения, и негомогенный характер упрочнения сильнодеформированной микрозоны у вершины продвигающейся трещины.

- Механизмом формирования пластической микрозоны в аустенито-мартенситных сталях является образование ориентированного мартенсита деформации перед вершиной растущей трещины в условиях плоскодеформированного состояния.

- Механизмы зарождения и развития трещин в стали аустенито-мартенситного класса на сверхвысокой базе (>·10 8 циклов) проявляются в двух формах: посредством развития микропластических деформаций на включениях и слиянием пор на мартенситных субграницах.

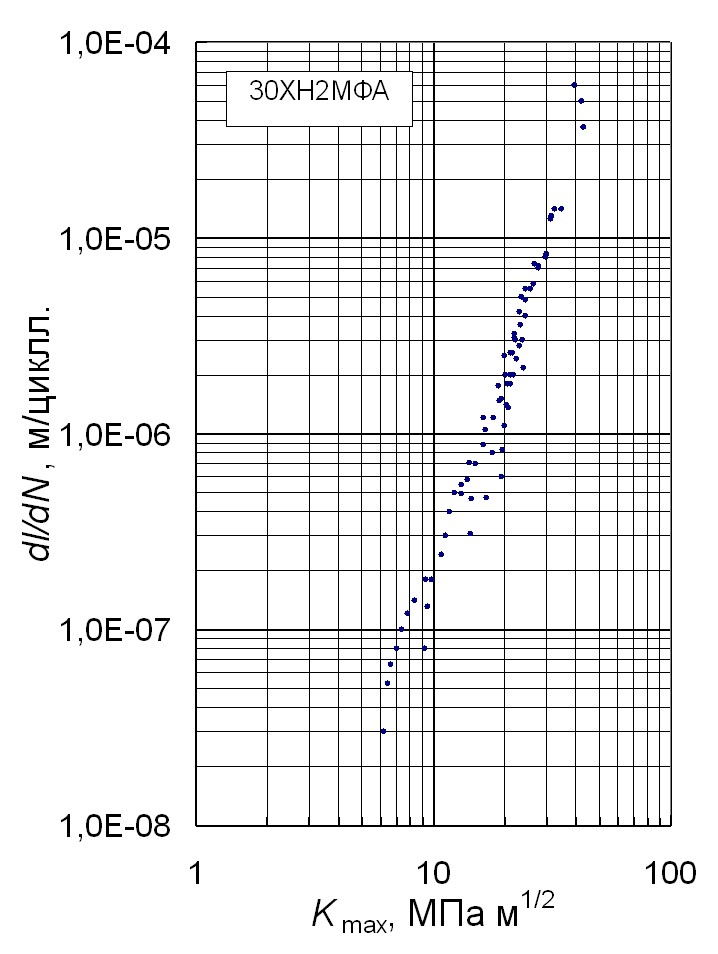

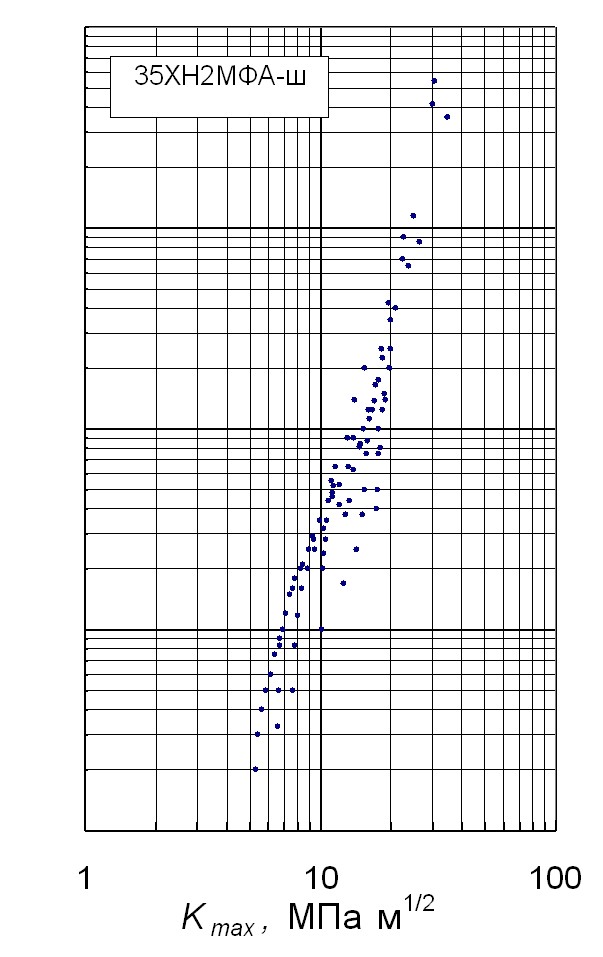

- Получены кинетические зависимости скорости роста трещин в областях 5·10-10…10-8 м/цикл. в аустенито-мартенситных и 10-8…10-4 м/цикл. в мартенситных высокопрочных сталях от амплитуд коэффициента интенсивности напряжений для нагружений. Определены показатели живучести высокопрочных сталей с трещиной в зоне многоцикловой усталости. Оба диапазона изменения скорости роста трещин описываются зависимостями одного типа и соответствуют стабильному участку кинетической диаграммы усталостного разрушения.

- Предложена обобщенная кривая усталости, на которой выделены критические напряжения, отвечающие сменам механизмов зарождения и развития трещин, определяемым в зависимости от масштаба циклической пластической деформации, структурного и напряженного состояний сталей (феррито-перлитных, мартенситных и аустенито-мартенситных).

- Установлено, что при средних перегрузках наибольшей долговечностью обладают азотосодержащие аустенито-мартенситные стали (для стали 08Х14АН4МДБ закалка от 1050 °С с отпуском при 400 °С). Для промышленных изделий, требующих высокую перегрузочную способность, рекомендуется сталь 30ХН2МФА изотермической закалки от 860 °С с отпуском при 300 °С, удовлетворяющая показателям ограниченной долговечности и трещиностойкости.

- Разработаны и апробированы методики технического диагностирования интенсивно нагруженных металлоконструкций и расчетные оценки остаточного ресурса конструкций, выполненных из малоуглеродистых и низколегированных сталей, основными предельными состояниями которых являются накопленная усталостная поврежденность и развитие усталостных трещин критической величины.

Основные положения, выносимые на защиту:

- регрессионные зависимости долговечности сталей основных структурных классов от уровня приложенных амплитуд номинальных напряжений, с учетом влияния масштабов развития циклических пластических деформаций и их влияние на условия зарождения и роста трещин;

- закономерности развития структурной поврежденности в пластических зонах у надрезов и перед фронтом развивающейся трещины для сталей феррито-перлитных и аустенито-мартенситных структур;

- механизмы зарождения разрушения в аустенито-мартенситной стали с упрочнением дисперсными карбонитридными включениями на сверхвысокой базе испытаний;

- кинетические зависимости роста усталостных трещин в высокопрочных сталях мартенситного и аустенито-мартенситного классов и показатели долговечности до зарождения трещин и живучести с трещиной высокопрочных сталей;

- выбор составов и режимов термической обработки высокопрочных сталей по показателям долговечности до разрушения, трещиностойкости и перегрузочной способности;

- разработанную методологию оценки предельного состояния и остаточного ресурса интенсивно нагруженных металлоконструкций, выполненных из малоуглеродистых и низколегированных сталей.

Достоверность полученных результатов и выводов диссертационной работы обеспечивается комплексным использованием современных методов исследований и оборудования, стандартных и оригинальных методик, согласованностью результатов лабораторных и эксплуатационных испытаний с учетом статистических и компьютерных методов обработки данных, а также согласованность результатов с работами и выводами отечественных и зарубежных авторов.

Практическая значимость работы

Проведенные исследования нашли практическое использование:

- для выбора составов и термической обработки высокопрочных сталей по показателям ограниченной долговечности и трещиностойкости при высоких уровнях перегрузки (ГУП КБ приборостроения, г. Тула, заключение об использовании от 22.01.2004);

- для выбора режима отпуска закаленной аустенито-мартенситной стали 08Х14АН4МДБ, отвечающего требуемому сопротивлению усталости (ИМЕТ РАН, г. Москва);

- при разработке способа диагностики стальных конструкций по накопленной макропластической деформации локальных участков поверхности (патент РФ №2170923, G01N21/88, G01B11/30);

- при выполнении экспертных работ и технического диагностирования металлоконструкций грузоподъемных кранов по показателям живучести (НИИ промышленной и экологической безопасности ЮРГТУ, г. Новочеркасск, заключение об использовании от 16.05.2008).

- в учебном процессе для студентов подготовки бакалавров, специалистов, магистров и аспирантов по курсам дисциплин «Физика прочности и пластичности» «Проблемы качества и материаловедение, экспертиза и причины отказов» (спец. 150702), «Конструкционная прочность» (спец. 190100), для которых подготовлено и издано учебное пособие («Механика разрушения», Тула, ТулГУ, 1999. - 273 с.)

Апробация работы

Основные результаты работы были доложены и обсуждены на следующих научных конференциях, совещаниях и семинарах: Х-я международная конференция “Взаимодействие дефектов и неупругие явления в твердых телах (Тула - 2001); международная научно-техническая конференция “ИНТЕРСТРОЙМЕХ-2001” (Санкт-Петербург - 2001); II Всероссийская конференция Разрушение и мониторинг свойств материалов” (Екатеринбург - 2003); 4-я международная конференция “Прочность и разрушение материалов и конструкций” (Оренбург - 2005); XVI Петербургские чтения по проблемам прочности (Санкт-Петербург - 2006); III-я евразийская научно-практическая конференция “Прочность неоднородных структур” (Москва - 2006); I-я международная конференция “Деформация и разрушение материалов” DFM2006 (Москва - 2006); научно-практический семинар “Техническое регулирование в обеспечении безопасности опасных производств, использующих подъемные сооружения” (Новочеркасск – 2006); IV-я евразийская научно-практическая конференция “Прочность неоднородных структур” (Москва - 2008).

Результаты работы экспонировались на выставках: Специализированная выставка “Подъемно-транспортная техника и технологии” (Москва - 2003, медаль оргкомитета); VII международный салон промышленной собственности “АРХИМЕД-2004”(Москва – 2004, диплом оргкомитета); специализированная выставка “Подъемно-транспортная техника и технологии” (Москва - 2006).

Публикации. Основные научные результаты диссертации опубликованы в 34 печатных работах, включая монографию, патент РФ, 28 статьи в рецензируемых научных журналах и трудах международных конференций и 4 в сборниках трудов и материалов различных конференций. Список основных публикаций приведен в конце автореферата.

Структура и объем работы. Диссертация состоит из введения, пяти глав, заключения и общих выводов, приложения и списка цитируемой литературы из 246 наименований. Работа изложена на 250 страницах машинописного текста, содержит 100 рисунков и 18 таблиц.

Работа выполнена в Тульском государственном университете в соответствии с тематическим планом НИР, координируемым Министерством общего и профессионального образования РФ (темы № 57-91 и 35-01), а также в рамках Договора о содружестве с ИМЕТ РАН им. А.А. Байкова при финансовой поддержке РФФИ (проекты № 03-01-00653-а, № 06-01-00753-а)

Автор благодарит сотрудников кафедр ФММ и ПТМиО ТулГУ за товарищескую поддержку, коллектив лаборатории конструкционных сталей и сплавов ИМЕТ РАН им. А.А. Байкова за внимание к работе и дискуссии.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность проблемы, сформулирована цель исследования, показана его научная и практическая значимость, перечислены основные результаты, составляющие новизну работы, и положения, выносимые на защиту.

Состояние вопроса влияния структурного фактора

на кинетику усталостного разрушения

Современная концепция усталостного разрушения рассматривает процесс усталости как кинетический и стадийный, имеющий развитие во времени посредством развития нелокализованной и локализованной поврежденности. Стадии, контролируемые различными механизмами, могут частично накладываться или не проявляться, что определяется структурным состоянием сплава и влиянием внешних факторов.

В работе проанализированы особенности усталостной поврежденности в конструкционных сталях различных структурных состояний и классов прочности, отличающихся различной термодинамической устойчивостью и способностью к упрочнению: стабильные структуры (отжиг, нормализация), закалочные структуры (закалка без отпуска, отпуск при 100 и 200°С), промежуточные структуры (отпуск после закалки при 400, 500, 600 и 700°С). Развитие усталостной нелокализованной поврежденности обусловлено циклической пластической деформацией, вызывающей упрочнение или разупрочнение на определенной стадии циклического нагружения. В зависимости от структурного состояния сталей эти процессы могут иметь дислокационную, диффузионную, вакансионную природу и другие. В результате переменное механическое нагружение вызывает изменение субструктуры и микроструктуры металлов, что отмечено изменением физических и механических свойств от числа циклов, и подготовку локального разрушения.

В соответствии с развитыми в настоящее время подходами развитие разрушения контролируется размером пластической зоны и силовыми или деформационными параметрами механики разрушения в среде с осредненными свойствами. Влияние структурного состояния на скорость роста трещины осуществляется через пластическую зону и процессы циклического деформационного упрочнения или разупрочнения в ней. По приведенным литературным данным пластическая зона может включать несколько зон: отличающихся механическим состоянием. Ключевыми являются вопросы последовательности образования зон и их физико-механические свойства, связь с параметрами циклического нагружения, размерами структурных элементов и влияние каждой из них на кинетику процесса разрушения. Данные вопросы на сегодняшний день остаются открытыми.

Представляется перспективным использовать параметр размера зон пластичности для установления зависимостей живучести от амплитуд нагружения в различных областях кривой усталости, разделенных разрывами и переломами. А различие в пределах каждой области рассматривать как процессы управляемые разными механизмами развития повреждаемости внутри зон. Особый интерес представляет вопрос влияния структурного состояния высокопрочных сталей на разрыв долговечности в области предела усталости, связанный с разрушениями в гигацикловом диапазоне долговечности и теми механизмами какими это разрушение осуществляется. Эти направления являются недостаточно изученными и перспективными для научных исследований.

В соответствии с целью исследования и анализом опубликованных в печати работ определялись задачи работы и методы их решения.

МАТЕРИАЛЫ И МЕТОДИКИ ИССЛЕДОВАНИЯ

Материалы и их структурные состояния

Для реализации поставленной цели исследования руководствовались следующими принципами выбора материалов и их структурных состояний: во-первых, это стали имеющие область промышленного или перспективного использования; во-вторых, это стали с контрастными структурными состояниями, принадлежащими к различным структурным классам, в пределах каждого из которых можно изменять степень гетерогенности и фазовый состав сталей с созданием принципиально различных структур. В этом случае, при испытаниях возможно получить различные масштабы циклической пластической деформации, различные процессы структурной поврежденности в пластических зонах и изменение их физико-механических свойств, находящее отражение в механизмах разрушения. В качестве объектов исследований выбраны три типа структурных состояний сталей: феррито-перлитные, мартенситные и аустенито-мартенситные. Режимы термообработки и характеристики механических свойств сталей представлены в таблицах 1-3.

Стали марок 30ХН2МФА и 35ХН2МФА-ш и 50А с производственными режимами термообработки предоставлены ГУП КБ приборостроения и АК “Тульский оружейный завод”. Экспериментальная сталь 08Х14АН4МДБ предоставлена лабораторией конструкционных сталей и сплавов им. академика Н.Т. Гудцова ИМЕТ им. А.А. Байкова РАН.

Таблица 1

| Марки сталей | Термообработка | Механические свойства | ||||

| | Твердость, HV | |||||

| Феррито-перлитные стали | ||||||

| 50А | Норм. от 850 °С. | 746 | 22 | 49 | 218 | |

| 40ХН* | Норм. от 870 °С. | 763 | 413 | 25 | 59 | 230 |

| 20ХН* | Норм. от 880 °С. | 540 | 332 | 34 | 72 | 170 |

| Ст3 пс5 | Норм. от 900 °С. | 410 | 265 | 35 | 67 | 150 |

* по данным [1]

Таблица 2

| Марки сталей | Термообработка | Механические свойства | ||||

| Твердость, HV | ||||||

| Мартенситные стали | ||||||

| 35ХН2МФА-ш | Зак. от 860 °С в масле, отп. 200 °С в селитре 2 ч; охл. – вода | 1843 | 1556 | 7,5 | 57 | 560 |

| 30ХН2МФА | Зак. от 860 °С в селитре, отп. 300 °С в селитре 2 ч; охл. – вода, воздух | 1674 | 1380 | 7,7 | 57,5 | 500 |

Таблица 3

| Марки сталей | Термообработка | Механические свойства | ||||

| Твердость, HV | ||||||

| Аустенито-мартенситные стали | ||||||

| 08Х14АН4МДБ | Зак. от 1050°С в воде | 1300 | 1045 | 20 | 64 | 497 |

| 08Х14АН4МДБ | Зак. от 1050°С в воде, отп. при 400°С 2 ч | 1473 | 1234 | 20 | 61 | 472 |

| 08Х14АН4МДБ | Зак. от 1050°С в воде, отп. при 500°С 2 ч | 1585 | 1290 | 21 | 64 | 500 |

| 08Х14АН4МДБ | Зак. от 1050°С в воде, отп. при 600°С 2 ч | 1254 | 995 | 11 | 40 | 386 |

В принятых к исследованию сталях с феррито-перлитной структурой пластичную матрицу составляют ферритные зерна от 76% (сталь Ст3) до 38 % (сталь 50А) с ![]() 265 МПа. В качестве основной упрочняющей фазы является Fe3C, входящий в состав перлита в виде твердых и хрупких пластинок.

265 МПа. В качестве основной упрочняющей фазы является Fe3C, входящий в состав перлита в виде твердых и хрупких пластинок.

Высокопрочные стали 30ХН2МФА и 35ХН2МФА-ш с карбидообразующими элементами хромом, молибденом и ванадием при закалке образуют мелкодисперсные структуры с высоким уровнем микронапряжений. При последующем отпуске от 200 и 300 °С мартенсит закалки переходит в мартенсит отпуска с меньшей степенью тетрагональности. Структуры этих сталей жесткие с малым запасом пластичности.

Высокопрочная азотосодержащая аустенито-мартенситная сталь 08ХН14АН4МДБ в отличии от малоуглеродистых стаей структур Ф+П в основе своей имеет твердую матрицу – мартенсит (79…82%). Пластичные области из аустенита составляют от 21% до 16%, причем -фаза имеет прочностные характеристики в 2…2,5 раза превышающие свойства феррита.

При отпуске 400°С в течение 2 ч в матрице не обнаруживается дисперсных выделений, что свидетельствует о стабильности структуры материала. Отпуск стали при 500 °С приводит к заметному изменению фазового состава из-за частичного распада пересыщенного азотом аустенита с образованием дисперсных выделений карбонитридных частиц. При отпуске 600 °С происходит коагуляция карбонитридов, распад пересыщенного раствора мартенсита и аустенита и образование феррита.

Методики исследования

Усталостные испытания проводили на машине УКИ – 10М по схеме консольного изгиба с частотой нагружения 12,5 – 100 Гц. Отдельные виды испытаний выполняли на испытательных машинах статического и циклического действия ZDM-5, ГРМ-1, УМЭ-10TM и НУ. Для испытаний использовали цилиндрические гладкие образцы диаметрами 8 и 10, а также 14,5 мм корсетные и с одним или пятью V-образными надрезами (табл. 4). Часть испытаний выполнена на плоских образцах в условиях асимметричного нагружения.

Таблица 4

| Теоретический коэффициент концентрации напряжений | Радиус в вершине надреза, мм | |||

| 0,09 | 0,15 | 0,34 | 0,86 | |

| 5,82 | 4,51 | 3,11 | 2,13 | |

О развитии нелокализованной поврежденности судили по данным регистрации прогиба, температуры разогрева металла образцов, изменения амплитудонезависимого внутреннего трения в килогерцовом диапазоне, а также по изменению вида диаграммы растяжения и механических свойств в зависимости от числа циклов и амплитуды нагружения гладких цилиндрических образцов, сопоставляя характер и числовые значения этих данных.

Кинетику усталостных трещин исследовали на цилиндрических образцах с надрезами, для которых рекомендовано вычисление коэффициентов интенсивности и поправочной функции по методике [1].

Исследования скорости роста длинных магистральных трещин проводили в диапазоне второго и третьего участков кинетической диаграммы усталостного разрушения с использованием цилиндрических образцов с одним глубоким надрезом. Прирост трещины определяли по изменению податливости образца с калибровкой зависимости прогиб – число циклов методом структурного окрашивания положения фронта трещины со сменой режима нагружения.

Исследования скорости роста малых магистральных трещин размера от 3 до ~40 размеров зерна выполняли непосредственным замером с помощью оптического микроскопа МБС-10 на образцах с пятью надрезами. Одновременно проводили макро- и микрофрактографию рельефа поверхности излома и исследования трансформации структуры в локальной области вершины надреза и трещины на стадиях ее развития на оптическом микроскопе Neophot-30 и оптическом и электронном растровом микроскопе Leo. Для выполнения этих наблюдений образец разрушенный по первому надрезу разрезали электроискровым методом по осевой линии, выполняли шлиф и исследовали остальные области надрезов с уменьшающимися значениями амплитудных приложенных напряжений.

Для исследования поврежденности структур пластических зон использовали комплексный метод, включающий измерения шероховатости внешней поверхности, микротвердости, коэрцитивной силы, микроскопии структур и фрактографии.

ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

Влияние структуры на поврежденность и усталостное разрушение

сталей на ферритной основе

В углеродистых и низколегированных сталях на ферритной основе доля перлита является сдерживающим фактором совместных пластических деформаций ансамбля ферритных зерен. С увеличением количества перлита возрастает локальность и степень неоднородности пластических деформаций, которые получают более интенсивное развитие при циклических нагружениях, чем при статических. В результате, в сталях со средним содержанием углерода по сравнению с малоуглеродистыми сталями прирост предела текучести больше, чем предела выносливости, что расширяет область номинально упругого циклического нагружения среднеуглеродистых сталей.

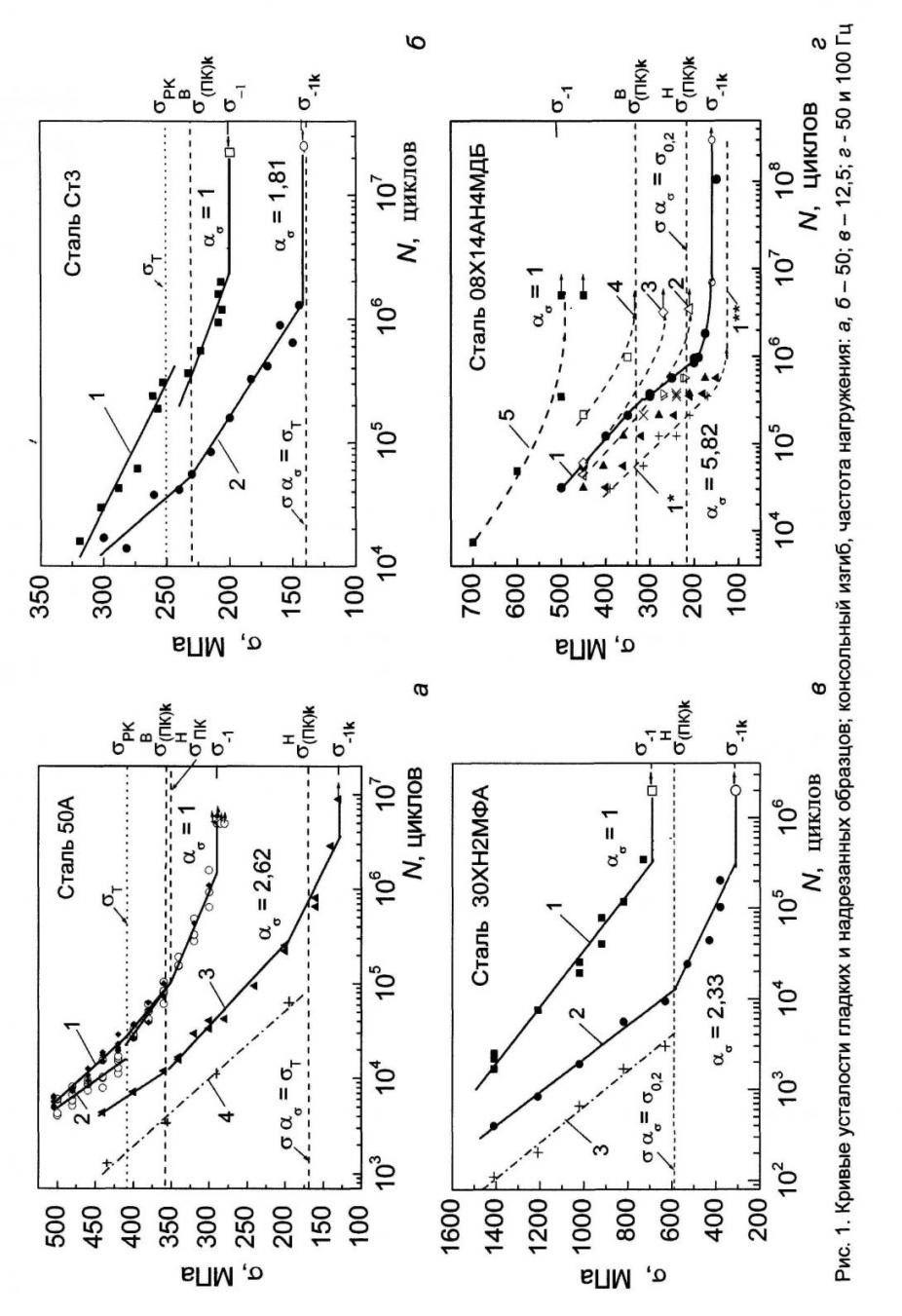

Кривая усталости стали 50А (рис. 1, а, кривая 1) по данным испытаний и результатов статистической обработки результатов представлена в форме трех участков, разделенных на область низких упругих амплитуд напряжений от предела усталости до нижнего перелома кривой ![]()

![]() , область средних упругих амплитуд между нижним и верхним переломами

, область средних упругих амплитуд между нижним и верхним переломами ![]() –

– ![]() и область высоких амплитуд

и область высоких амплитуд ![]() >

> ![]() .

.

Аналитические зависимости для каждого участка кривых (рис. 1, а) представляли в виде ![]() , где j – номер участка кривой усталости; m и С – константы материала и внешних условий испытания, вычисляемые через параметры линии регрессии в логарифмических координатах.

, где j – номер участка кривой усталости; m и С – константы материала и внешних условий испытания, вычисляемые через параметры линии регрессии в логарифмических координатах.

Различие кривых усталости 1 и 2 (рис. 1, а) обнаруживается при амплитудах напряжений выше ![]() , когда проявляется влияние температуры разогрева металла цилиндрических образцов (кривая 2) по сравнению с условиями теплоотвода в испытаниях корсетных образцов (кривая 1). Наибольший эффект этого

, когда проявляется влияние температуры разогрева металла цилиндрических образцов (кривая 2) по сравнению с условиями теплоотвода в испытаниях корсетных образцов (кривая 1). Наибольший эффект этого

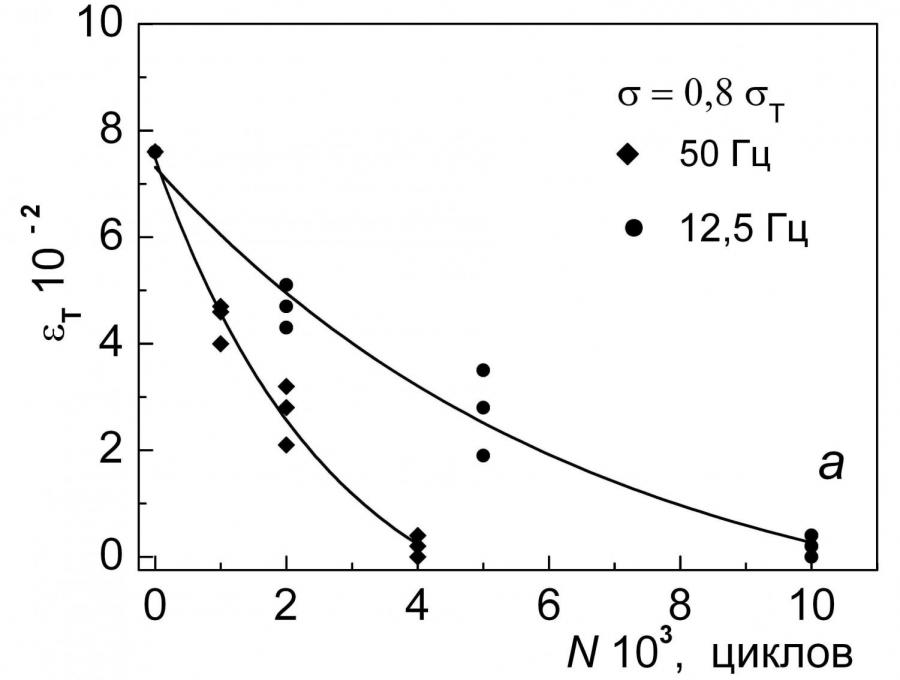

влияния выявлен на уровне амплитуд напряжений равных пределу текучести стали при растяжении в виде разрыва кривой усталости со смещением высокоамплитудной области в сторону снижения долговечности. Отражением этого эффекта являются особенности развития циклической микропластической деформации (рис. 2).

|  |

Рис. 2. Изменение протяженности площадки текучести при растяжении (а) и внутреннего трения (б) от числа циклов; сталь 50, чистый изгиб, D = 8 мм

На начальной стадии циклического нагружения наблюдаются процессы разупрочнения в феррите в виде циклической текучести, сопровождающиеся снижением предела текучести, и модуля упругости, уменьшением протяженности площадки текучести, нелокализованной циклической деформации и возрастанием декремента колебаний. С развитием циклической текучести увеличивается роль локальных процессов деформационного упрочнения и динамического деформационного старения, интенсивность этих процессов зависит от температурного фактора при испытании с разной частотой нагружения (рис. 2). В условиях изотермического нагружения при 20 °С циклическое разупрочнение монотонно сменяется упрочнением. В условиях термоактивируемой деформации процессы циклической текучести и упрочения получают наибольшее развитие, что отмечается характером изменения внутреннего трения. Максимуму декремента отвечает преобладание процессов упрочения (рис.2, б), а минимуму – окончание этой стадии (прирост твердости HV 18%). Появление второго меньшего по величине максимума отвечает зарождению локальных повреждений в виде макротрещин и последующее снижение максимума частичному их объединению в магистральную.

На кривой усталости надрезанных образцов (рис. 1, кривая 3) выделяются три области амплитуд, разделенные переломами при напряжениях ![]() = 170 МПа и

= 170 МПа и ![]() = 360 МПа, При номинальном напряжении

= 360 МПа, При номинальном напряжении ![]() максимальное значение напряжения в вершине надреза достигает предела текучести

максимальное значение напряжения в вершине надреза достигает предела текучести ![]() , что означает образование локальной пластической зоны в начале испытания. Возрастания амплитуд напряжений сопровождается расширением пластической зоны у надреза вплоть до реализации условий малоциклового разрушения отмеченной тенденцией к увеличению долговечности при

, что означает образование локальной пластической зоны в начале испытания. Возрастания амплитуд напряжений сопровождается расширением пластической зоны у надреза вплоть до реализации условий малоциклового разрушения отмеченной тенденцией к увеличению долговечности при ![]() >

> ![]() .

.

По результатам усталостных испытаний [1] сталей Ст3 и 20ХН выявлены: области нестабильности на кривых усталости гладких образцов при амплитудах напряжений в области текучести этих сталей; и отсутствие нижнего перелома в образцах с надрезами. Данные испытаний гладких образцов стали Ст3 нами обработаны по двум областям амплитуд выше и ниже предела текучести, в результате раздельной обработки данных обнаружили разрыв кривой примерно на уровне предела текучести (рис. 1, б), который не явно выражен аппроксимацией единой зависимостью.

На кривой усталости надрезанных образцов стали Ст3 амплитуда номинального напряжения, при котором максимальное значение напряжения в вершине надреза достигает предела текучести ![]() , составляет 141 МПа практически совпадает с пределом усталости

, составляет 141 МПа практически совпадает с пределом усталости ![]() 138 МПа, т.е. напряжение нижнего перелома кривой совпадает с пределом усталости, исключая, таким образом, номинально упругую область усталости.

138 МПа, т.е. напряжение нижнего перелома кривой совпадает с пределом усталости, исключая, таким образом, номинально упругую область усталости.

В стали 20ХН “мнимое” напряжение нижнего перелома при той же геометрии надреза составляет 185 МПа и находится на 10% ниже предела усталости, т.е. для стали 20ХН с повышенными характеристиками прочностных свойств по сравнению со сталью Ст3, значение ![]() , отвечающее границе упругой области при

, отвечающее границе упругой области при ![]() 206 МПа, выше.

206 МПа, выше.

Влияние структуры на поврежденность и усталостное разрушение

высокопрочных сталей

Кривые усталости корсетных образцов сталей 30ХН2МФА и 35ХН2МФА-ш жестких структур мартенсит отпуска являются монотонными кривыми во всем диапазоне амплитуд напряжений многоцикловой усталости и описываются одной регрессионной зависимостью. На рис. 1, в, кривая 1 такая кривая усталости приведена для стали 30ХН2МФА. Кривая усталости надрезанных образцов (рис. 1, в, кривая 2) представлена двумя участками с нижним переломом кривой ![]() соответствующий условию достижения максимальными напряжениями в надрезе величины условного предела текучести. Верхний перелом кривых для данного структурного состояния стали 30ХН2МФА не обнаружен. Кривая образования трещин размером 0,1 мм (рис. 1, в, кривая 3) – характеризует малую долговечность стали на стадии зарождения.

соответствующий условию достижения максимальными напряжениями в надрезе величины условного предела текучести. Верхний перелом кривых для данного структурного состояния стали 30ХН2МФА не обнаружен. Кривая образования трещин размером 0,1 мм (рис. 1, в, кривая 3) – характеризует малую долговечность стали на стадии зарождения.

Ограниченная долговечность стали 35ХН2МФА-ш по сравнению со сталью 30ХН2МФА, не смотря на увеличение количество упрочняющей фазы и увеличения чистоты по примесям, остается в основном такой же долговечности при перегрузках. Отмечается прирост предела усталости на базе испытания 210 6 циклов для гладких образцов на 12,3% – с надрезом на 10,6%.

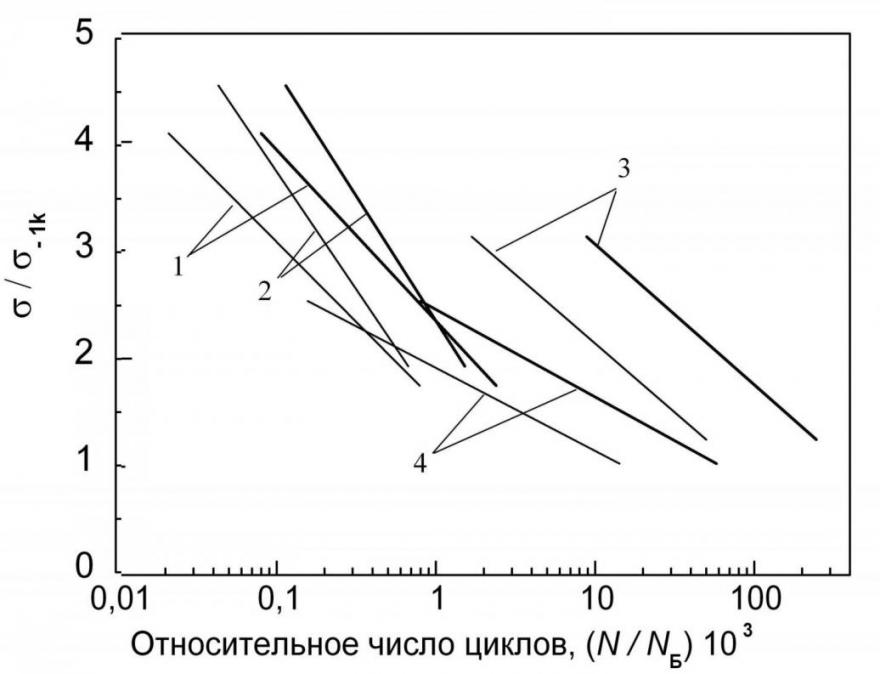

Высокопрочные азотосодержащие аустенито-мартенситные стали в зависимости от состава, технологии производства и режимов термической обработки могут существенно изменять фазовый состав, структуру и механические свойства. В условиях действия циклических нагрузок определяющим долговечность до зарождения и распространения трещин является структурное состояние стали и косвенное ее отражение как сочетание характеристик прочности и пластичности.

На образцах стали 08Х14АН4МДБ после закалки от 1050 °С и отпуска 500 °С с пятью острыми надрезами радиусом в вершине ![]() = 0,09 мм,

= 0,09 мм, ![]() =5,82 были проведены испытания в широких диапазонах напряжений и долговечности (рис. 1, г, кривая 1). Для образцов с надрезами радиусами

=5,82 были проведены испытания в широких диапазонах напряжений и долговечности (рис. 1, г, кривая 1). Для образцов с надрезами радиусами ![]() – 0,153; 0,344; 0,861 выполнены расчеты пределов усталости и проведены оценочные испытания (кривые 2, 3, 4).

– 0,153; 0,344; 0,861 выполнены расчеты пределов усталости и проведены оценочные испытания (кривые 2, 3, 4).

Кривая усталости образцов с надрезами 1 имеет три области амплитуд, разделенные нижним и верхним переломами кривой, и аналогично феррито-перлитной стали 50А (рис. 1, а) включает номинально упругую, переходную и малоцикловую области. Отличительными особенностями стали 08Х14АН4МДБ являются увеличение ограниченной долговечности во всем диапазоне напряжений и изменение наклона кривой малоцикловой области в сторону снижения числа циклов до разрушения, которое обусловлено иными механизмами развития повреждений.

Зависимости пределов выносливости от остроты надреза в его вершине позволили установить, что с уменьшением теоретического коэффициента концентрации напряжений предел выносливости материала повышается в согласии со степенной зависимостью

![]() , (1)

, (1)

где А коэффициент, р - показатель, зависящий от градиента напряжений и чувствительности материала к надрезу.

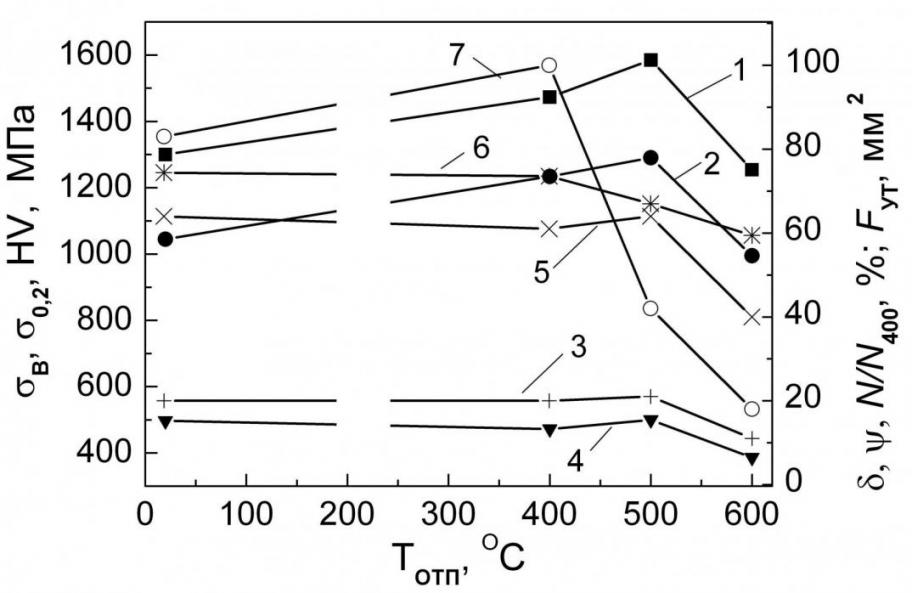

Изучено влияние температур отпуска при 400, 500 и 600 °С на ограниченную долговечность стали 08Х14АН4МДБ для среднеамлитудной области кривой усталости. Наибольшая долговечность (N = 1,37·106 циклов) соответствует температуре отпуска 400 оС, несколько ниже долговечность закаленной стали без отпуска (N = 1,14·106 циклов). Эти значения в два и более раз превышают долговечность стали после закалки и отпуска при 500 оС. Однако повышение температуры отпуска до 600 оС снижало долговечность в 2,4 раза, составляющую в данном случае N = 2,4·105 циклов.

Изменения характеристик сопротивления усталости и статической прочности сопоставляли в зависимости от режимов отпуска и структур стали при этих режимах. В качестве характеристик циклической прочности использовали два параметра – долговечность до разрушения нормированную на число циклов до разрушения при температуре отпуска 400 оС, принятую за 100% ![]() и оценка трещиностойкости по площади зоны развития трещины до критического размера в изломе

и оценка трещиностойкости по площади зоны развития трещины до критического размера в изломе ![]() (рис. 3).

(рис. 3).

Рис. 3. Зависимости механических свойств стали 08Х14АН4МДБ от температуры отпуска: 1 – предел прочности; 2 – предел текучести; 3 – твердость; 4 – относительное удлинение; 5 – относительное сужение; 6 – площадь зоны усталостной трещины в изломе; 7 – относительная долговечность образцов с надрезом

Условию сопротивления статическим нагрузкам, с достижением высоких уровней напряжений, отвечает структура с дисперсными выделениями карбонитридов, полученная в результате отпуска при температуре 500 °С. Наибольшая долговечность, наблюдаемая при температуре отпуска 400 °С, соответствует оптимальной субструктуре стали, а именно, имеющую высокую плотность дислокаций, стабилизированную сегрегациями атомов азота и углерода.

Оценка корреляционной связи параметров

выносливости сталей и их структурного состояния

Установленную корреляционную зависимость пределов выносливости от теоретических коэффициентов концентрации напряжений для стали 08Х14АН4МДБ проверяли на сталях различных структурных состояний (табл. 5). Значения коэффициента А с точностью до 1% совпадают с пределами выносливости гладких образцов. Показатель степени р может отражать влияние нескольких факторов, таких как состав и структурное состояние стали, размеры образца и градиент напряжений в вершине надреза.

Таблица 5

Значения коэффициента А и показателя р в уравнении ![]()

| Марка стали | Результаты аппроксимаций | ||

| А | р | R | |

| Ст3 | 207,76 | 0,7588 | 0,9974 |

| 20ХН | 311,81 | 0,7350 | 0,9994 |

| 40ХН | 353,38 | 0,8618 | 0,9982 |

| 08Х14АН4МДБ | 505,50 | 0,6002 | 0,9979 |

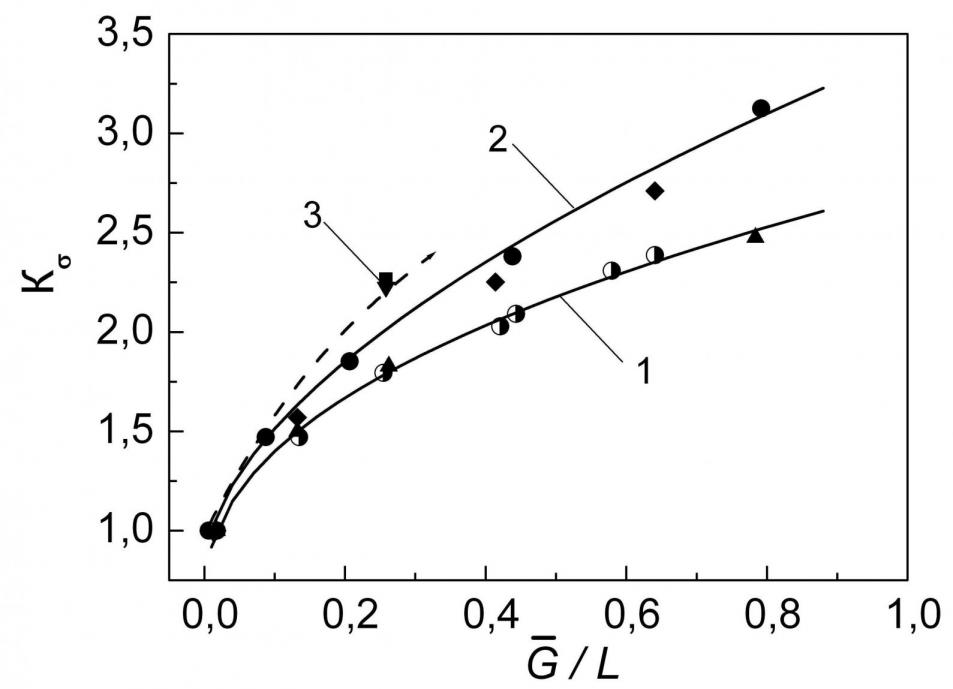

Для выявления чувствительности сталей разных составов и структурных состояний к на уровне пределов выносливости строили зависимости эффективных коэффициентов концентрации напряжений К от нормированных на протяженность надреза относительных градиентов напряжений в вершине надреза ![]() (рис. 4).

(рис. 4).

Рис. 4. Зависимости эффективных коэффициентов концентрации напряжений от значений нормированных относительных градиентов для сталей: O – Ст3; – 20ХН; - 40ХН; – 08Х14АН4МДБ; – 30ХН2МФА; – 35ХН2МФА-ш

На рис.4 выделяются три группы кривых для сталей с различной жесткостью структур. Для низкопрочных сталей Ст3 и 20ХН феррито-перлитной структуры с показателями пластичности 5 = 35% и 34% соответственно (кривая 1), выше располагаются данные для сталей средней прочности феррито-перлитной структуры 40ХН и высокопрочной аустенито-мартенситной стали 08Х14АН4МДБ с показателями пластичности 5 = 25% и 21% (кривая 2). Высокопрочные стали со структурами низкоотпущенного мартенсита 30ХН2МФА и 35ХН2МФА-Ш малой пластичности 5 < 8% примерно соответствуют кривой 3. Результаты статистической обработки данных, представленных аппроксимированы зависимостью вида

![]() (2)

(2)

Таблица 6

Значения коэффициентов А, В и показателя степени с в формуле(2)

| №№ кривой | Результаты аппроксимаций | |||

| А | В | с | R | |

| 1 | 0,6420 | 2,0802 | 0,4390 | 0,9987 |

| 2 | 0,8240 | 2,5864 | 0,5744 | 0,9874 |

При выборе материалов для изделий работающих в зоне ограниченной долговечности информативной для сравнения могут являться зависимости изменения эффективных коэффициентов и чувствительности к концентрации напряжений в функции числа циклов до разрушения. В основе построения такой зависимости должно быть соотношение ограниченных пределов выносливости при равных значениях долговечности

![]() , (3)

, (3)

где выражения для ограниченных пределов выносливости следуют из степенной формы уравнений кривых усталости ![]() гладких образцов и с надрезами.

гладких образцов и с надрезами.

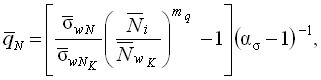

Выражения для эффективных коэффициентов, а также для коэффициентов чувствительности к концентрации напряжений обобщены для всех участков кривых усталости, имеющих переломы кривых, в виде

![]() (4)

(4)

где ![]() и

и ![]() – напряжения нижней границы участка кривых усталости гладкого и надрезанного образцов соответственно, нормированные на предел выносливости гладкого образца;

– напряжения нижней границы участка кривых усталости гладкого и надрезанного образцов соответственно, нормированные на предел выносливости гладкого образца; ![]() и

и ![]() – относительные долговечности гладкого и надрезанного образцов, нормированные на число циклов, соответствующие перелому кривых на пределах выносливости; коэффициент живучести надрезанного образца

– относительные долговечности гладкого и надрезанного образцов, нормированные на число циклов, соответствующие перелому кривых на пределах выносливости; коэффициент живучести надрезанного образца ![]() вычисляется по формуле

вычисляется по формуле ![]() , где m и

, где m и ![]() – показатели степени участков кривых усталости гладких образцов и с надрезом;

– показатели степени участков кривых усталости гладких образцов и с надрезом; ![]() и

и ![]() - нижняя и верхняя границы участков.

- нижняя и верхняя границы участков.

Для всех испытанных сталей общей закономерностью (рис. 5) является рост чувствительности к концентрации напряжений с увеличением числа циклов до разрушения, т.е. со снижением уровня приложенного амплитудного напряжения от максимальных значений до нормированного предела выносливости.

Рис. 5. Зависимости коэффициентов чувствительности к концентрации напряжений ![]() для ограниченных пределов выносливости от числа циклов до разрушения

для ограниченных пределов выносливости от числа циклов до разрушения ![]() сталей: 1 – 30ХН2МФА; 2– 50А; 3 – 40ХН; 4 – Ст3; 5 – 08Х14АН4МДБ

сталей: 1 – 30ХН2МФА; 2– 50А; 3 – 40ХН; 4 – Ст3; 5 – 08Х14АН4МДБ

Самые высокие значения коэффициента чувствительности имеют стали структуры мартенсит отпуска и феррито-перлитные стали с высоким содержанием пластинчатого перлита, для которых во всем диапазоне нагружения и числа циклов до разрушения сохраняется высокая чувствительность к концентрации напряжений. Наименьшей чувствительностью обладают стали аустенито-мартенситных структур.

Живучесть высокопрочных сталей

при циклических нагружениях

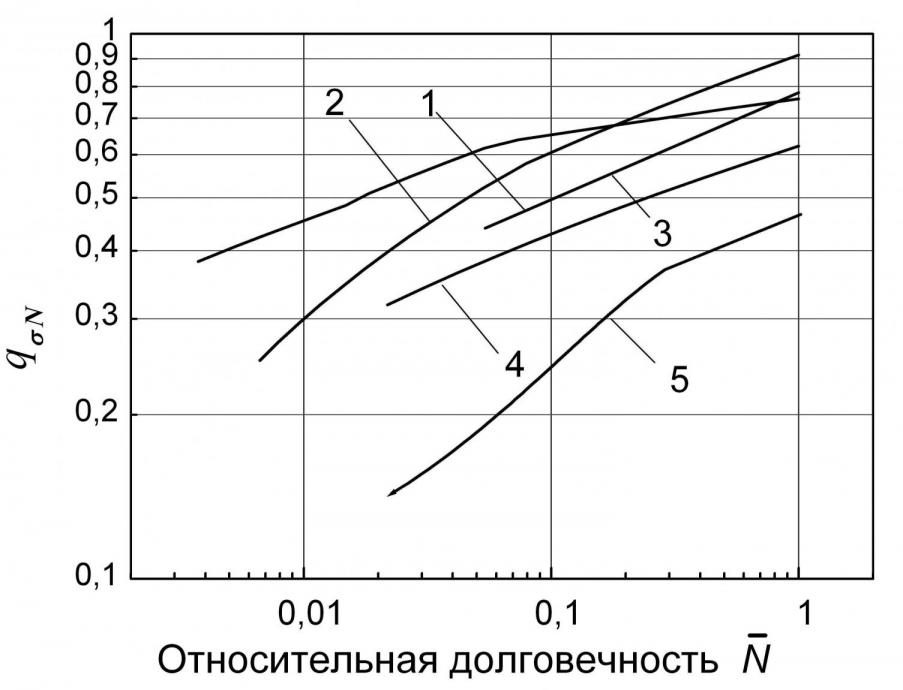

Для оценки кинетических параметров разрушения и сравнения по этим данным способности сталей сопротивляться распространению трещин выполнили построение кинетических диаграмм разрушения и их анализ.

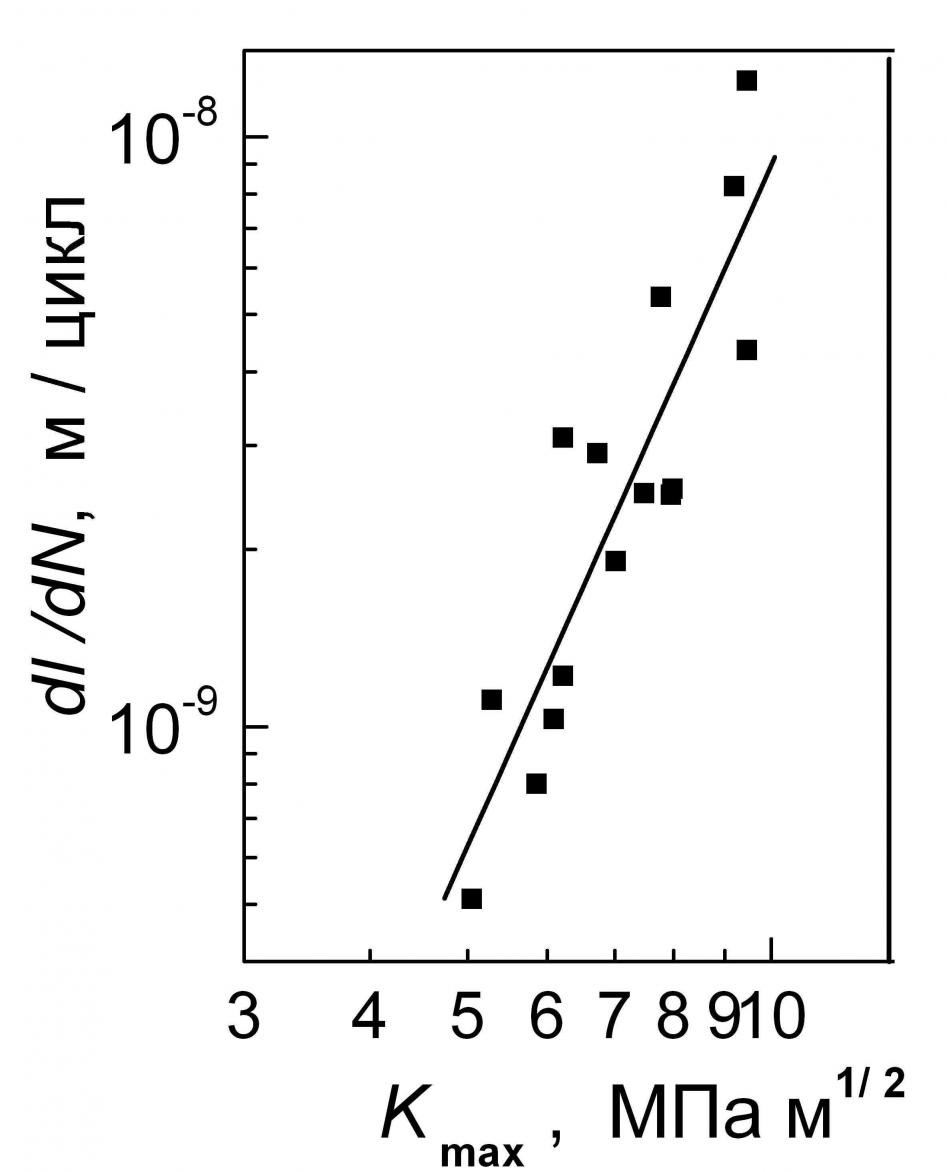

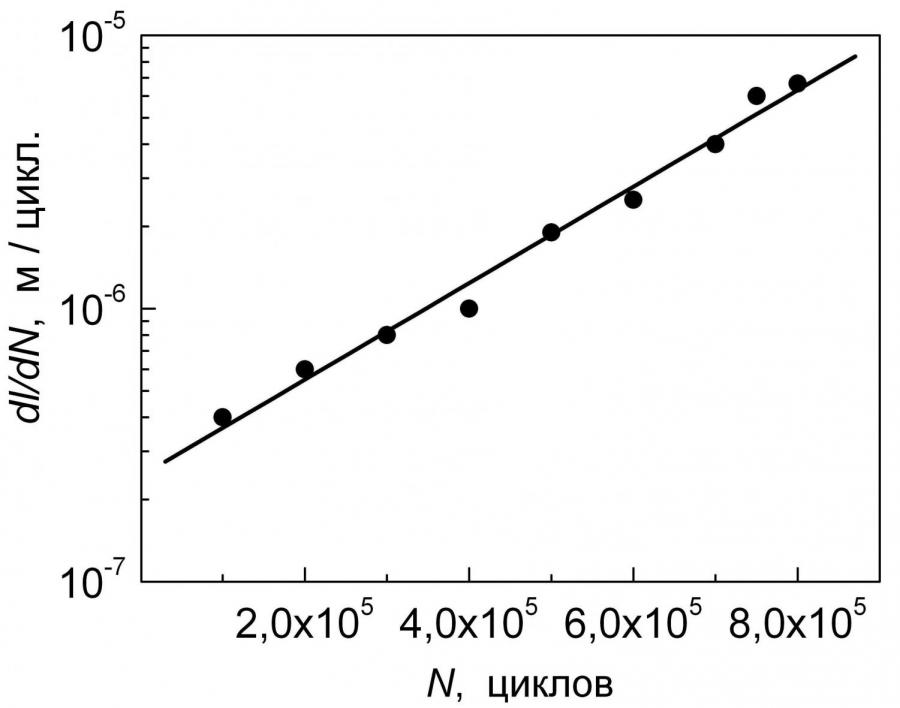

Развитие трещин в высокопрочных сталях 30ХН2МФА и 35ХН2МФА-Ш мартенситной структуры в период живучести наблюдали во время усталостных испытаний методом регистрации податливости. Исключая точки, лежащие на “хвостах“, из общей диаграммы производили обработку среднего участка КДУР по стандартной методике (рис. 6). Для среднего участка КДУР выполнены аппроксимации, по значения коэффициентов которых получены выражения в форме кинетических зависимостей скорости роста трещин от коэффициента интенсивности напряжений ![]()

![]() сталь 35ХН2МФА-ш

сталь 35ХН2МФА-ш

![]() сталь 30ХН2МФА. (5)

сталь 30ХН2МФА. (5)

Критическая трещиностойкость сталей 35ХН2МФА-ш ![]() 30 МПа м1/2 и 30ХН2МФА

30 МПа м1/2 и 30ХН2МФА ![]() 42 МПа м1/2.

42 МПа м1/2.

|  |

Рис.6. Кинетические зависимости роста трещин при амплитудах напряжений, МПа: 1410, 1210, 1020, 820, 630 и 530

Развитие трещин в высокопрочной стали 08Х14АН4МДБ аустенито-мартенситной структуры в период живучести с трещиной наблюдали на образцах с пятью надрезами на шлифах выполненных перпендикулярно надрезам. Метод обеспечивал надежное наблюдение размеров трещин длиной от 0,05...0,1 мм.

Размеры трещин наносили на диаграмму усталостного разрушения (рис. 1, г) в соответствии с величиной номинального напряжения в данном надрезе. По этим же данным строили кинетическую зависимость роста трещин (рис. 7). Кривая 1* на рис. 1, г, отвечающая длине трещины 0,1 мм, принята за границу долговечности, характеризующую зарождение усталостной трещины.

Кинетическая диаграмма усталостного разрушения ![]() в нижней области КДУР, построенная по средним значениям скорости роста в диапазоне 510 – 9 - 10 – 10 и длин трещин от 50 до 700 мкм в каждом из четырех неразрушенных сечений образца с надрезами. Из полученных данных следует, что она отвечает уравнению

в нижней области КДУР, построенная по средним значениям скорости роста в диапазоне 510 – 9 - 10 – 10 и длин трещин от 50 до 700 мкм в каждом из четырех неразрушенных сечений образца с надрезами. Из полученных данных следует, что она отвечает уравнению ![]() , используемому для описания кинетики роста длинных усталостных трещин.

, используемому для описания кинетики роста длинных усталостных трещин.

Рис. 7. Кинетическая диаграмма усталостного разрушения стали 08Х14АН4МДБ по данным измерения длины трещин в надрезах

По аппроксимирующим данным кинетическая зависимость скорости роста трещин описывается в виде

![]() . (6)

. (6)

Коэффициенты в этом уравнении близки по значениям подобным параметрам, характеризующим кинетику длинных трещин на втором участке диаграмм усталостного разрушения многих конструкционных сталей.

Ресурс работы элементов конструкций регламентируется временем до зарождения трещины и ее докритического роста. При использовании высокопрочных конструкционных материалов возрастает роль первой из названных двух стадий разрушения, а во многих случаях она является решающей

В процессе усталостных испытаний надрезанных образцов из сталей 30ХН2МФА, 35ХН2МФА-Ш, 08Х14АН4МДБ и 50А регистрировали число циклов до разрушения ![]() с разделением ограниченной долговечности на периоды зарождения трещины

с разделением ограниченной долговечности на периоды зарождения трещины ![]() размером 0,1 мм и живучести с трещиной

размером 0,1 мм и живучести с трещиной![]() (рис. 8).

(рис. 8).

Рис.8. Значения относительной долговечности для сталей:

1 – 30ХН2МФА; 2 – 35ХН2МФА-ш; 3 – 08Х14АН4МДБ; 4 – 50А:

- - - до образования трещин размером 0,1 мм;

-------- живучести с трещиной

Стали жестких структур 30ХН2МФА, 35ХН2МФА-Ш отличаются высокой перегрузочной способностью, однако, из-за низкого запаса пластичности и высокой чувствительности к концентрации напряжений обладают низкой долговечностью, что определяет их использование для кратковременных циклов высоких амплитуд напряжений. Наилучшей способностью в этом отношении обладают высокопрочные аустенито-мартенситные стали, имеющие долговечность на два порядка выше. Для сравнения приведена кривая феррито-перлитной стали со средним содержанием углерода, у которой сопротивление зарождению и распространению трещин ниже, чем у аустенито-мартенситной стали примерно на один порядок.

Микроструктурная трансформация

и формирование зон предразрушения

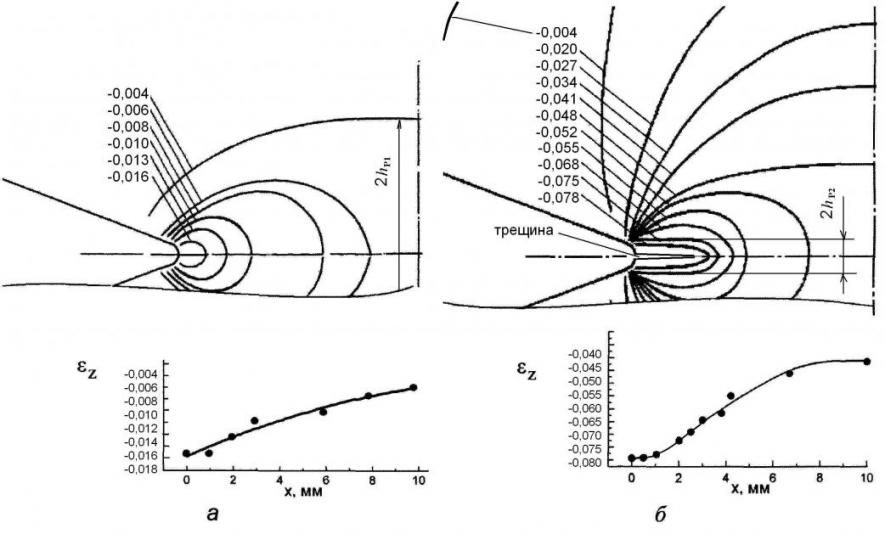

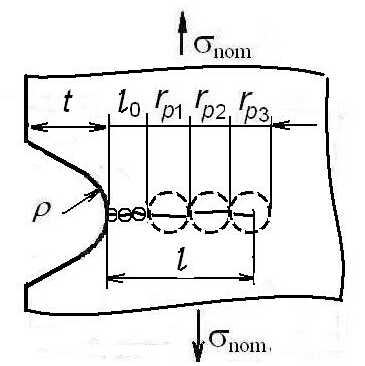

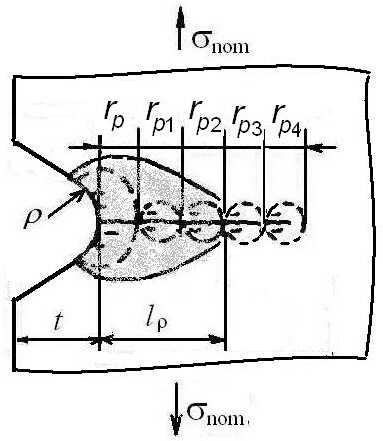

Рассмотрено формирование пластических зон в условиях плосконапряженного состояния при асимметричном циклическом нагружении стали Ст3 в переходной зоне многоциклового нагружения (![]() = 140 МПа). В первой четверти цикла нагружения (равноценному статическому нагружению) в вершине надреза образуется пластическая зона без видимых макрополос деформации, наблюдается деформация и шероховатость поверхности в области у контура надреза. Размеры пластической зоны, рассчитанные по критерию интенсивности напряжений, перед вершиной надреза

= 140 МПа). В первой четверти цикла нагружения (равноценному статическому нагружению) в вершине надреза образуется пластическая зона без видимых макрополос деформации, наблюдается деформация и шероховатость поверхности в области у контура надреза. Размеры пластической зоны, рассчитанные по критерию интенсивности напряжений, перед вершиной надреза ![]() мм с полушириной hP = 1,46 мм и приняты за начальные. Первые устойчивые полосы деформации Чернова – Людерса наблюдали на ранней стадии испытания (100 циклов). При последующем циклическом нагружении происходит расширение области пластической деформации с увеличение количества полос и их размера. С развитием циклической деформации наблюдается поперечная утяжка сечений образца в пределах пластической зоны (рис. 9).

мм с полушириной hP = 1,46 мм и приняты за начальные. Первые устойчивые полосы деформации Чернова – Людерса наблюдали на ранней стадии испытания (100 циклов). При последующем циклическом нагружении происходит расширение области пластической деформации с увеличение количества полос и их размера. С развитием циклической деформации наблюдается поперечная утяжка сечений образца в пределах пластической зоны (рис. 9).

Рис. 9. Линии равных поперечных деформаций ![]() у надрезов и профили утяжки поперечного сечения по линии между надрезами, сталь Ст3,

у надрезов и профили утяжки поперечного сечения по линии между надрезами, сталь Ст3,

R = 0,3; ![]() = 140 МПа после числа циклов: а, - 10000; б – 180000

= 140 МПа после числа циклов: а, - 10000; б – 180000

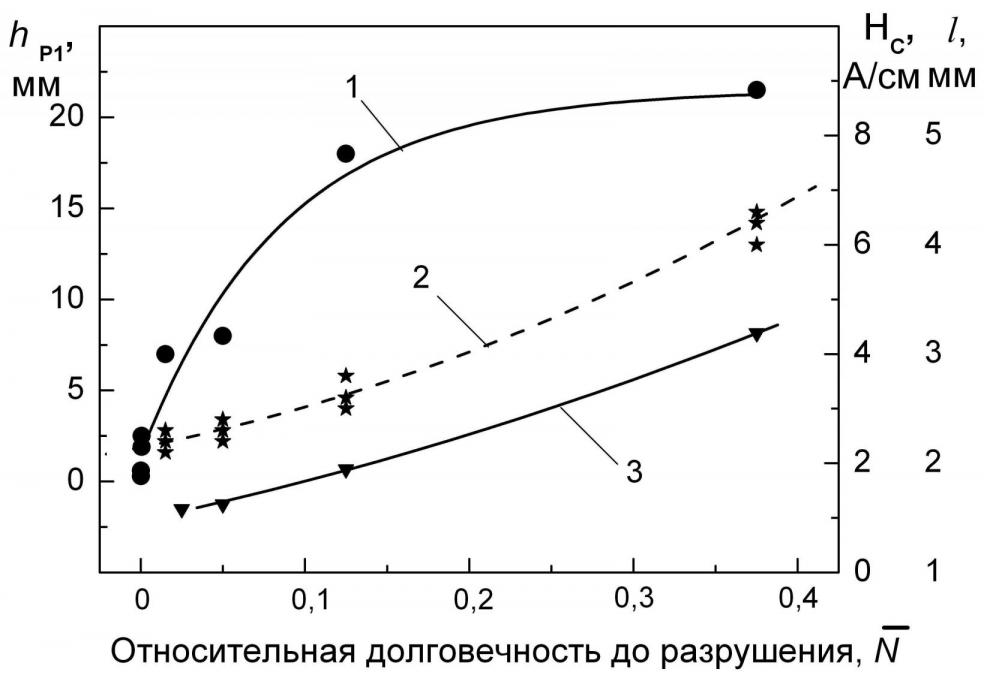

В диапазоне относительной долговечности 0,02…0,4 максимальное значение утяжки у вершины надреза изменяется от 1,6% до 8,1%. При этом наибольший градиент поперечной деформации имеет место несколько выше вершины надреза с примерной ориентацией от 45 до 60 относительно оси надреза (рис.9). Одновременно с изменением слабодеформированной макрозоны hP1 (рис. 9, 10) наблюдается образование сильнодеформированной и упрочненной микрозоны hP2 (рис. 9, 11).

|

Рис. 10. Параметры пластической зоны: зависимость ширины hP1 (1), изменения коэрцитивной силы (2) и размера трещины (3) от числа циклов; Ст3, R = 0,3; ![]() = 140 МПа

= 140 МПа

Макрозона текучести локальной области надреза, развивающаяся интенсивно в первый период нагружения, при дальнейшем циклическом нагружении стремится к определенному размеру, определяемому структурным фактором, параметрами цикла и интенсивностью напряженного состояния. Изменение ширины макрозоны (рис. 10, кривая 1) может быть описана экспоненциальной зависимостью вида

![]() , (7)

, (7)

где ![]() - максимальная полуширина макрозоны в образце с двумя надрезами; А и n – числовые коэффициенты, соответствующие полуширине и числу циклов образца с одним надрезом при равных условиях испытаний; А= 20 мм, n= 1,7210 4 циклов.

- максимальная полуширина макрозоны в образце с двумя надрезами; А и n – числовые коэффициенты, соответствующие полуширине и числу циклов образца с одним надрезом при равных условиях испытаний; А= 20 мм, n= 1,7210 4 циклов.

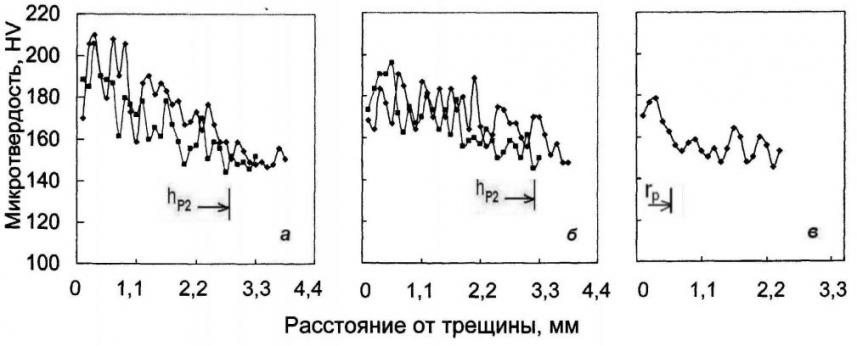

По замерам микротвердости (рис. 11) при нагрузке 1,0 Н ( в обе стороны от трещины) установлен размер упрочненной пластической зоны у берегов трещины hP2 = 3,3 мм и перед вершиной трещины rP = 0,8 мм. В самой микрозоне упрочнение имеет негомогенный характер, связанный с анизотропией свойств в отдельных объемах зерен и в разных ферритных зернах и влиянием границ зерен. При исходной микротвердости ферритных зерен HV 150, прирост в упрочненной зоне составил от 30 до 20%. Несколько меньший прирост микротвердости отмечен у вершины надреза.

Рис. 11. Микротвердость зоны ![]() у берегов трещины а – 0,5 мм, б – 1,5 мм от вершины надреза, в – перед вершиной трещины; Ст3, R = 0,3;

у берегов трещины а – 0,5 мм, б – 1,5 мм от вершины надреза, в – перед вершиной трещины; Ст3, R = 0,3; ![]() = 140 МПа, N = 180000 циклов

= 140 МПа, N = 180000 циклов

На основании микроскопического наблюдения развития трещины в структуре стали Ст3 предложена модель роста трещины посредством чередования процессов сдвига и отрыва. Усталостная трещина последовательно получает прирост с продвижением микрозоны через макрозону вдоль оси надреза в условиях неоднородной исходной структуры и негомогенного процесса упрочнения.

Интегральным отображением циклической пластической деформации в виде процессов упрочнения, разупрочнения и деструкции является зависимость коэрцитивной силы НС (кривая 2, рис. 10) от числа циклов, непрерывный рост которой отмечен в испытании до момента разрушения образца.

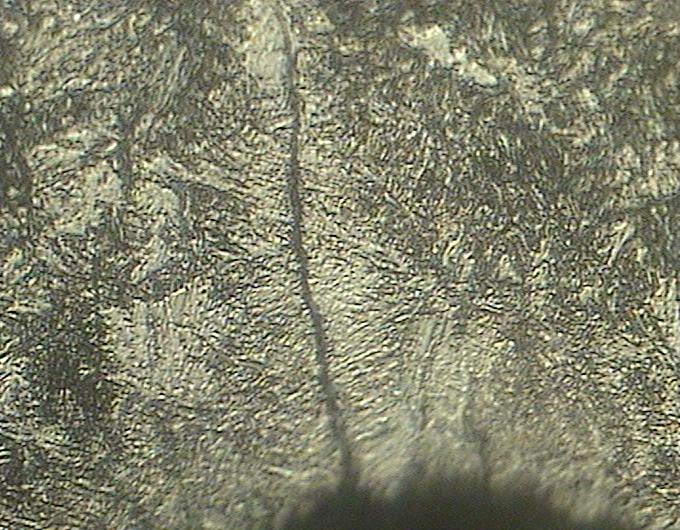

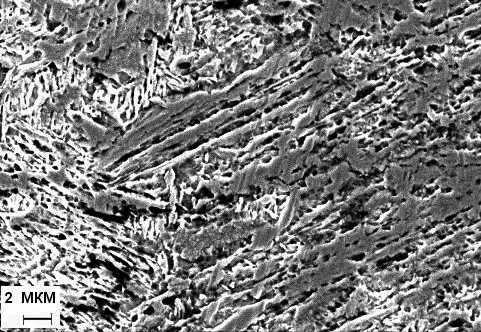

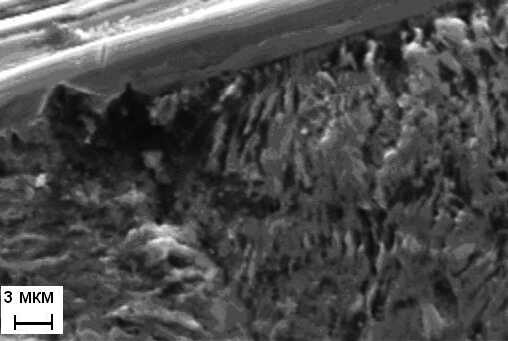

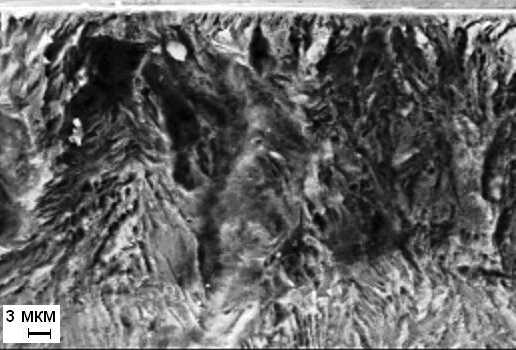

При плоскодеформированном состоянии, реализуемом в испытании надрезанных цилиндрических образцов стали 08Х14АН4МДБ, пластическая зона формируется в основном за счет аустенита. Пластическую зону в стали аустенито-мартенситной структуры идентифицировали методами “структурного окрашивания”, микротвердости и рекристаллизационного отжига. Поднятый потенциал пластической зоны циклическим нагружением стали обусловил релаксационные процессы в виде аккомодационных структурных перестроек с образованием мартенсита деформации в виде мартенситных реек, ориентированных в направлении главных растягивающих напряжений (рис. 12, а, б).

а а |  б б | ||

в в |  г г | ||

Рис. 12. Мартенсит деформации у берегов трещины при напряжении 450 МПа; 500 (а, б)

и развитие усталостных трещин в микроструктуре стали 08Х14АН4МДБ (в - ![]() = 450 МПа,

= 450 МПа,

г - ![]() = 200 МПа)

= 200 МПа)

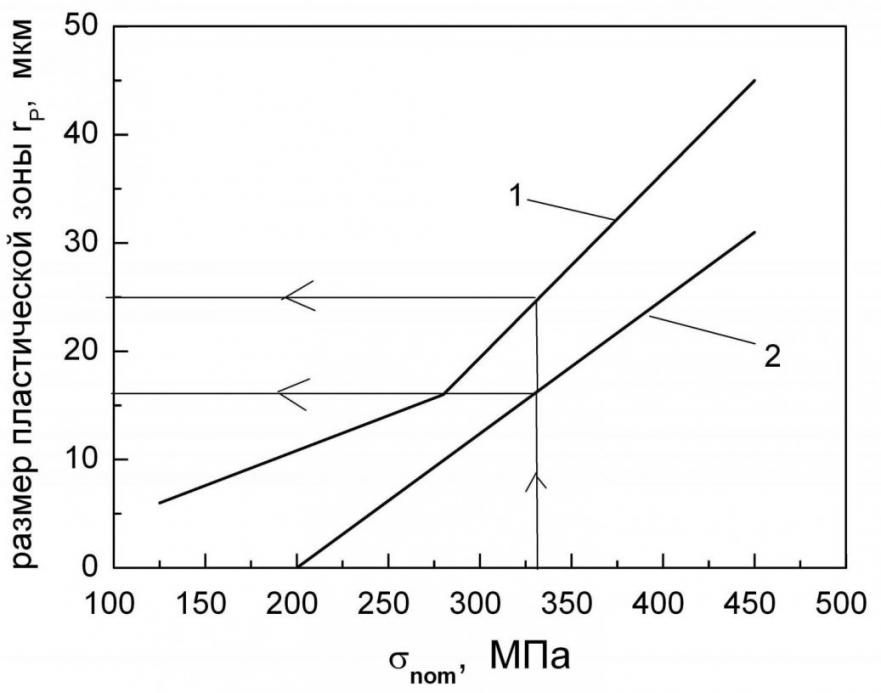

Измерение микротвердости в зоне развития трещины в вершине надреза на продольных шлифах позволили выполнить оценку упрочнения и размер зоны упрочнения. Отмечено два уровня упрочнения разделенные напряжением верхнего перелома кривой усталости: для области малоциклового нагружения прирост микротвердости аустенита составил в среднем 67%, – многоциклового до 42%. Изменение размера зоны пластичности перед вершиной надреза от уровней номинальных напряжений по методу измерения микротвердости (рис. 13, кривая 1) сравнивали со значениями, рассчитанными по критерию Мизеса в исходном нагружении (рис. 13, кривая 2). Прирост размера циклической пластической зоны меняется из области низких амплитуд напряжений к более высоким с увеличением интенсивности, отмеченной двумя участками разного наклона. На графике отмечены критические значения размеров пластических зон по кривым 1 и 2 соответствующие верхнему перелому кривой усталости. Глубина зоны пластической деформации, определенная по методу рекристаллизационного отжига больше размера определяемого методом микротвердости и “структурного окрашивания” примерно на порядок выше, что, по-видимому, обусловлено наличием свободной поверхности шлифа при отжиге.

Рис.13. Размеры пластических зон в вершине надреза от номинальных амплитуд напряжений: 1 – после усталостных испытаний; 2 – расчетные значения по критерию Мизеса при статическом нагружении

В соответствие с масштабом структурных перестроек (рис. 13) изменяется механизм развития трещин от продвижения посредством пересечения мартенситных реек при высоких амплитудах напряжений (рис. 12, в) к механизму развития трещин по субструктурным границам (рис. 12, г) при низких амплитудах напряжений.

Фазовые превращения и структурные перестройки в области выше верхнего перелома кривой усталости вызывают снижение долговечности по сравнению со средним участком кривой. На наш взгляд это связано с охрупчиванием зоны предразрушения за счет уменьшения количества -фазы при структурных перестройках.

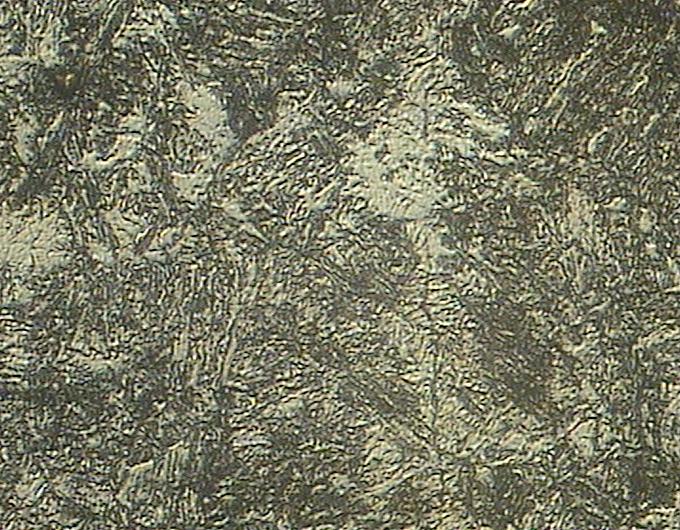

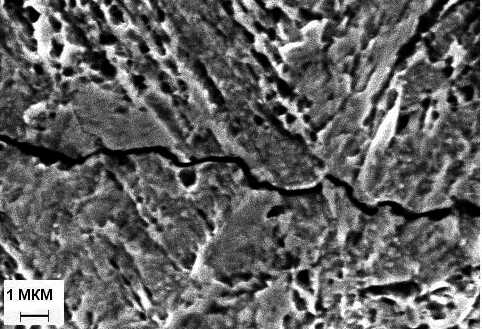

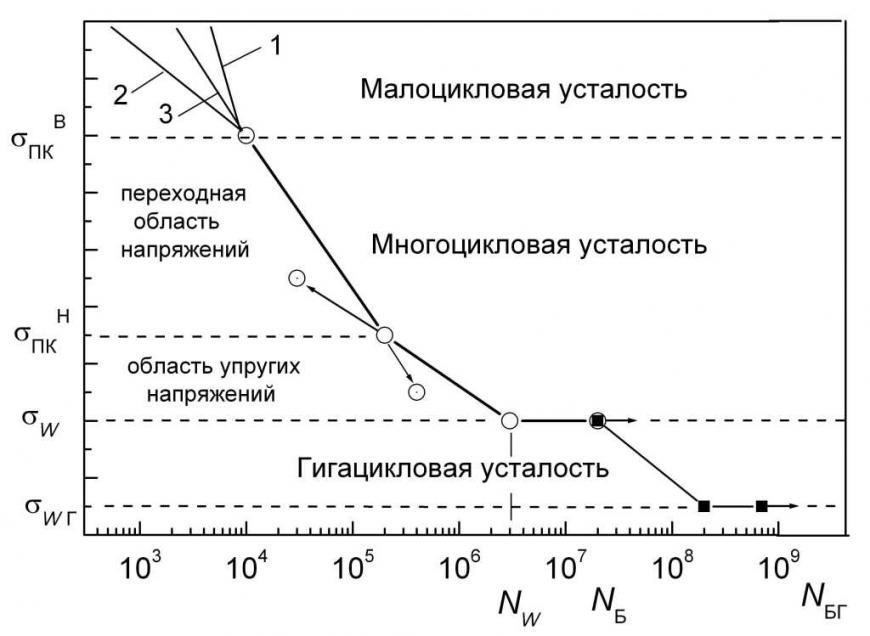

Структурная поврежденность и разрушения

в стали 08Х14АН4МДБ при сверхвысоком числе циклов

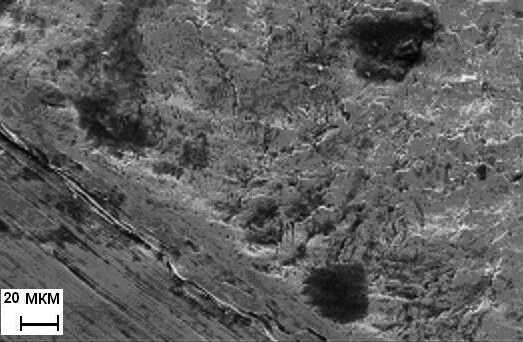

Испытания в гигацикловой области выполнены на образцах с надрезами стали 08Х14АН4МДБ (рис. 1, г) с целью проверки возможности зарождения подповерхностного разрушения на фазовых включениях в виде карбонитридов. Зоны зарождения трещин в макроизломе со сверхвысоким числом циклов 1,0610 8 до разрушения имеют локальную форму в виде подповерхностных впадин и (рис. 14, а) и слияния микропор на субграницах (рис. 14, б). Для микроизлома характерно наличие большого количества локальных разрушений у дисперсных выделений размером от наибольших 1-4 мкм и более мелких. Крупные выделения имеют размеры примерно на порядок выше, чем характерные размеры карбонитридов для данного режима термообработки. В изломе обнаружены также и весьма крупные включения до 20мкм (рис. 14, в, г).

а а |  б б |

в в |  г г |

Рис. 14. Микрорельеф усталостного разрушения стали 08Х14АН4МДБ, испытанного при =150 МПа и долговечности более 108 циклов нагружения

Из представленных фрактограмм следует так же, что начальная поврежденность в пределах темных очагов разрушения развивается вдоль реек мартенсита. По границам реек обнаруживаются поры размером, составляющим доли микрона, и микротрещины, раскрытие которых, вероятно, и приводит к формированию очага усталостного разрушения. Размер больших областей, в центре которых часто обнаруживаются включения, изменяется в интервале от 10 мкм до 100 мкм.

Высокая концентрация напряжений у включений, о чем свидетельствует экстраполяция зависимостей коэффициента чувствительности (рис. 5) в область сверхвысокой долговечности, обуславливает образование у включений локальных зон с интенсивностью напряженного состояния, превышающего значения у надреза. При этом достаточно высокие показатели пластичности данного режима термообработки стали способствуют развитию пластических деформаций у включений, микроразрушению и разрыву когерентных связей включений и матрицы, что, по-видимому, объясняет образование больших областей разрушения у включений и их обособление.

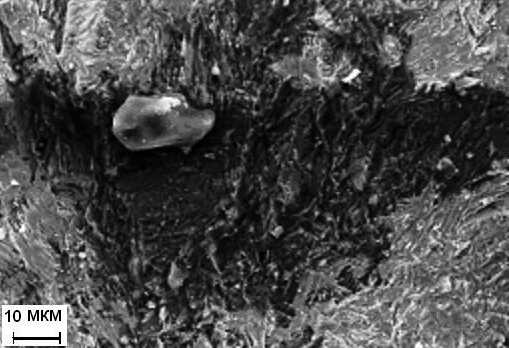

Обобщенная кривая усталости

Выполненные исследования усталости в широком диапазоне амплитуд напряжений позволили установить для сталей различных структурных классов, что ограниченная долговечность для участков кривых усталости описываются различными зависимости, т.е. наблюдается разрыв монотонности усталостных кривых в форме перелома или смещения по долговечности участков кривых. На обобщенной кривой усталости (рис. 15, а) выделяются четыре участка, разделенные амплитудами критических номинальных напряжений, при которых происходит смена механизмов усталостного разрушения. Определяющими долговечность до разрушения являются механизмы зарождения трещин и их распространения, контролируемые пластическими зонами.

Предел усталости ![]() можно рассматривать как некоторое “критическое” напряжение, обуславливающее смену механизмов при переходе зарождения трещин от поверхностного при многоцикловой усталости к подповерхностному на включениях или субграницах зерен при гигацикловой, для которой стадия зарождения подповерхностных трещин имеет большую продолжительность и выражается разрывом в долговечности.

можно рассматривать как некоторое “критическое” напряжение, обуславливающее смену механизмов при переходе зарождения трещин от поверхностного при многоцикловой усталости к подповерхностному на включениях или субграницах зерен при гигацикловой, для которой стадия зарождения подповерхностных трещин имеет большую продолжительность и выражается разрывом в долговечности.

а а |  б б |

в в |

Рис. 15. Схема обобщенной кривой усталости (а) и схемы механизмов многоцикловой усталости (б, в)

В области упругих напряжений многоцикловой усталости исходным является образование трещины в локальной пластической области структурного элемента. С ростом и преодолением микротрещиной структурных барьеров и достижению ею физически короткого размера и последующего роста определение пластической зоны описывается в терминах механики разрушения (рис. 15, б). Развитие магистральной трещины происходит от одного очага с эксцентричной зоной долома. Верхней границей упругой области многоцикловой усталости является амплитуда номинального напряжения ![]() , при которой выполняется условие достижения максимальным напряжением в вершине надреза

, при которой выполняется условие достижения максимальным напряжением в вершине надреза ![]() предела текучести при статическом растяжении.

предела текучести при статическом растяжении.

Образование пластической зоны по периметру надреза изменяет механизм зарождения усталостных трещин при переходе от номинально упругой области к переходной. Образовавшаяся пластическая зона у вершины надреза способствует выравниванию пиковых локальных напряжений, образованию большего количества очагов зарождения трещин, развивающихся независимо до момента их слияния в магистральную трещину и в результате увеличению числа циклов до разрушения. Прорастание малых трещин внутри макропластической зоны (рис. 15, в) осуществляется последовательными перемещениями вершины трещины и микрозоны через процессы упрочнения или разупрочнения в ней в зависимости от структурного состояния стали. Напряжение ![]() зависит от предела текучести и геометрии надреза, поэтому изменение этих параметров приводит к смещению напряжения нижнего перелома кривой усталости (на рис. 15, а показано стрелками).

зависит от предела текучести и геометрии надреза, поэтому изменение этих параметров приводит к смещению напряжения нижнего перелома кривой усталости (на рис. 15, а показано стрелками).

Увеличение пластической зоны у надреза с возрастанием амплитуд номинальных напряжений в переходной зоне достигает критической величины при амплитудном напряжении ![]() (рис. 15, а), отвечающей переходу к малоцикловой усталости. Этот переход отмечен сменой механизмов разрушения, выявленных на сталях разных структурных классов. Для феррито-перлитных сталей, в основе которых мягкая матрица из зерен феррита, свойственно циклическое упрочнение и изменение наклона кривой в сторону увеличения долговечности (кривая 1). Для аустенито-мартенситных сталей, имеющих твердую матрицу, включающую прослойки и малые области аустенита, характерно разупрочнение и изменение наклона кривой в сторону снижения долговечности (кривая 2). Для сталей жестких структур - мартенсит отпуска изменение угла наклона кривой не обнаружено (кривая 3).

(рис. 15, а), отвечающей переходу к малоцикловой усталости. Этот переход отмечен сменой механизмов разрушения, выявленных на сталях разных структурных классов. Для феррито-перлитных сталей, в основе которых мягкая матрица из зерен феррита, свойственно циклическое упрочнение и изменение наклона кривой в сторону увеличения долговечности (кривая 1). Для аустенито-мартенситных сталей, имеющих твердую матрицу, включающую прослойки и малые области аустенита, характерно разупрочнение и изменение наклона кривой в сторону снижения долговечности (кривая 2). Для сталей жестких структур - мартенсит отпуска изменение угла наклона кривой не обнаружено (кривая 3).

Повреждения усталостными трещинами и живучесть

интенсивно нагруженных конструкций

Приведены результаты экспертных и расчетных заключений о разрушении элементов конструкций грузоподъемных кранов в случаях отсутствия достоверных данных о причине разрушения. Анализируя рельефы поверхностей разрушения, сведения о материалах и их структурных состояниях и, используя модели механики разрушения, получены: данные о характере, последовательности и продолжительности процессов разрушения; данные о разрушающих нагрузках, коэффициентах запаса и др.

В работе исследованы вопросы живучести и структурной поврежденостиподрельсовых балок, наиболее интенсивно нагруженных и повреждаемых элементов мостовых перегружателей, в зависимости от режима работы крана и нагруженности конструкций циклическими нагрузками. Основным диагностируемым дефектом конструкций являются усталостные трещины, возникающие в исходной конструкции и по выполненным ремонтам. Выявлены два основных типа трещин: поперечные трещины в опорной части стенки балки и трещины в продольных поясных сварных швах соединения стенки с верхним поясом балки. Микроскопическими наблюдениями структур области сварного соединения на поперечных шлифах, а также по фрактографиям поверхностей разрушения установлено, что зарождение трещин обоих видов происходит на дефектах сварных швов (непровар, макропоры, макровключения и подрезы на ремонтных швах).

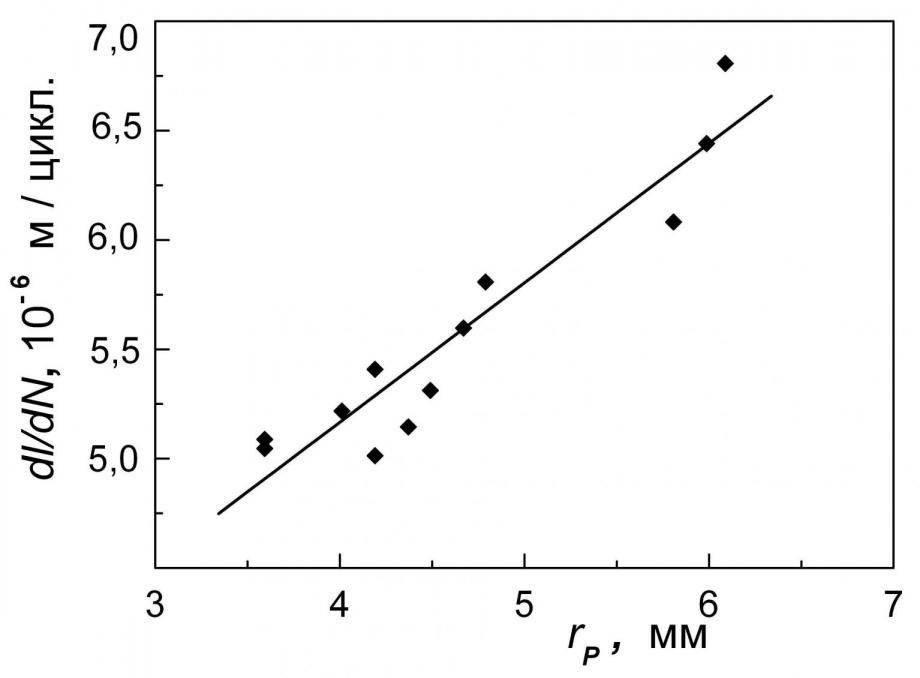

Показано, что поперечные трещины в опорных частях балок, развивающиеся от поясных швов, могут изменять ориентацию в плоскости стенки в связи с изменением параметров напряженного состояния и влиянием остаточных сварочных напряжений (установки ребер жесткости и др.). Изменение направления трещин сопровождается изменением скорости роста и ситуацией у вершины трещины. Результаты замеров скорости роста трещины длиной 620 мм в стенке балки сечением 950![]() 15 мм перед выводом крана на ремонт сопоставляли с размерами пластических макрозон перед фронтом трещины, полученными методом фрактографии (рис. 16, а, б).

15 мм перед выводом крана на ремонт сопоставляли с размерами пластических макрозон перед фронтом трещины, полученными методом фрактографии (рис. 16, а, б).

Усталостная трещина развивается последовательными скачками чередованием остановки фронта пластической зоной и последующими процессами разрушения в этой зоне и продвижения трещины. На данном этапе методами оптической микроскопии наблюдали ветвления трещины размером порядка 1-3 зерна, раскрытие трещины в ферритных зернах и хрупкие преодоления перемычек из перлитных зерен. Неоднородность структурного состояния обуславливает колебания размеров пластических зон, отмеченные данными, приведенными на рис. 16. Данные натурных наблюдений находятся в согласии с результатами, полученными на лабораторных образцах.

а а |  б б |

Рис. 16. Зависимость скорости роста трещины и размера макрозоны (а), соотношения размеров макрозон и длин трещин (б); сталь Ст3, значения приведенных параметров цикла ![]() = - 0,52 и

= - 0,52 и ![]() = 110 МПа

= 110 МПа

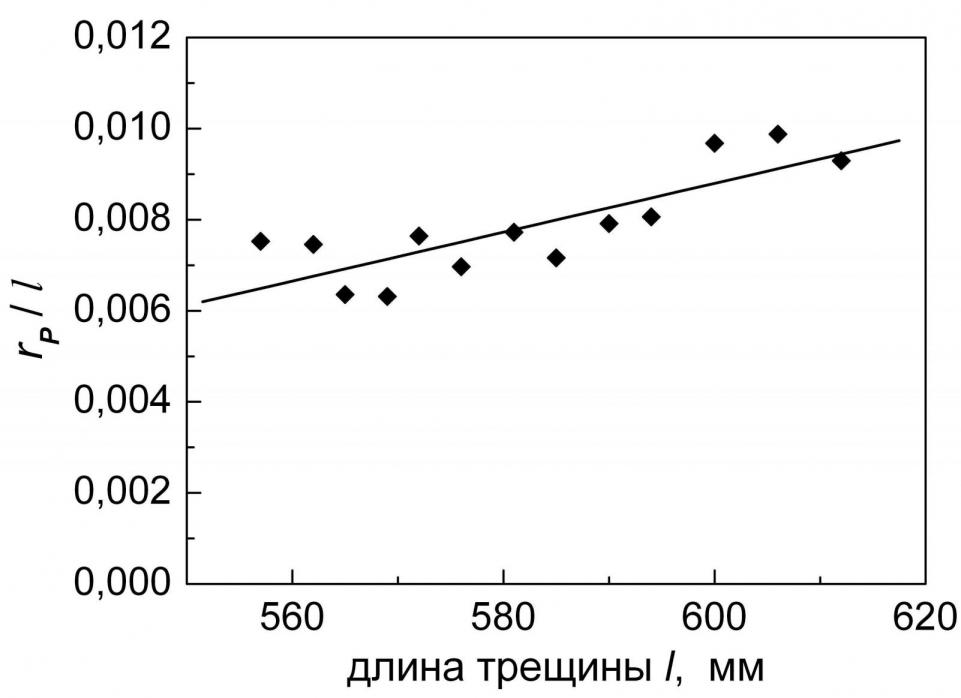

Вторая группа усталостных трещин, развивающихся по поясным сварным швам балок, отличается высокой частотой появления и различием длин, обнаруживаемых при диагностировании. Исследования рельефа поверхности разрушения по сварным швам указывают на складчатый или террасный характер разрушения в виде отдельных трещин, развивающихся от очагов в пределах каждой складки. Рост трещины происходит последовательным объединением складок или террас размером от 3 до 15 мм, в результате чего образуются гребни или рубцы. В работе получены обобщающие кинетические зависимости роста трещин длиной от 30 до 1400 мм (рис. 17, а, б).

а а |  б б |

Рис. 17. Изменение длины (а) и скорости роста трещин (б) в поясных сварных швах балочных конструкциях; сталь Ст3, значения приведенных параметров цикла ![]() = - 0,47 и

= - 0,47 и ![]() = 43 МПа

= 43 МПа

Установлены зависимости для длин l и скорости роста трещин dl/dN от числа циклов N

![]() ,

,

![]() , (8)

, (8)

где ![]() и

и ![]() – начальные длина и скорость рост трещины;

– начальные длина и скорость рост трещины; ![]() – начальное число циклов.

– начальное число циклов.

Стабильное и устойчивое развитие трещин соответствует всему диапазону скорости роста и среднему “перисовскому” участку кинетической диаграммы усталостного разрушения. Таким образом, скорость роста трещин в поясных сварных соединениях определяется локальным разрушением у концентраторов напряжений на дефектах и объединением дискретных трещин по плоскости непровара. Подобный характер разрушений и закономерности роста трещин наблюдается в подрельсовых балках, выполненных из стали 09Г2С.

ЗАКЛЮЧЕНИЕ

Работа посвящена актуальной проблеме прикладного материаловедения – повышению ресурса работы стальных деталей машин и конструкций. Обоснованный выбор материалов и режимов термической обработки позволяет повысить эксплуатационную долговечность в широком диапазоне циклических нагрузок в стандартных и экстремальных условиях работы. Основой для решения таких задач явилось комплексное исследование влияния структурных состояний на кинетику локализованного усталостного разрушения конструкционных сталей, что составляет основную цель данной работы.

Основные выводы

- Определены стадийность и влияние механизмов зарождения и развития усталостных трещин в структурно-неоднородных конструкционных сталях на их долговечность:

![]() в аустенито-мартенситных сталях мартенсит, являющейся твердой матричной основой сплава, обеспечивает прочностные свойства стали (

в аустенито-мартенситных сталях мартенсит, являющейся твердой матричной основой сплава, обеспечивает прочностные свойства стали (![]() 1300 МПа). Умереннномягкие прослойки и отдельные области аустенита способствуют релаксации напряжений и торможению трещин, что обеспечивает низкую чувствительность сталей к концентрации напряжений и высокую долговечность;

1300 МПа). Умереннномягкие прослойки и отдельные области аустенита способствуют релаксации напряжений и торможению трещин, что обеспечивает низкую чувствительность сталей к концентрации напряжений и высокую долговечность;

![]() в феррито-перлитных сталях с мягкой матрицей, представленной ансамблем ферритных зерен, основные процессы накопления повреждений происходят при относительно низких напряжениях (

в феррито-перлитных сталях с мягкой матрицей, представленной ансамблем ферритных зерен, основные процессы накопления повреждений происходят при относительно низких напряжениях (![]() =265 МПа). Упрочняющей составляющей этих сталей (перлиту) свойственно растрескивание на стадии распространения трещины. Это вызывает снижение числа циклов до зарождения трещин и живучести с трещиной.

=265 МПа). Упрочняющей составляющей этих сталей (перлиту) свойственно растрескивание на стадии распространения трещины. Это вызывает снижение числа циклов до зарождения трещин и живучести с трещиной.

![]() умереннолегированные среднеуглеродистые стали со структурой низкоотпущенного мартенсита при высокой перегрузочной способности (до 4) обладают высокой чувствительностью к надрезу, поэтому их долговечность на стадиях зарождения трещин и распространения примерно на два порядка ниже аустенито-мартенситных сталей.

умереннолегированные среднеуглеродистые стали со структурой низкоотпущенного мартенсита при высокой перегрузочной способности (до 4) обладают высокой чувствительностью к надрезу, поэтому их долговечность на стадиях зарождения трещин и распространения примерно на два порядка ниже аустенито-мартенситных сталей.

- По изменению рельефа поверхности образцов низкопрочной феррито-перлитной стали при асимметричных циклах и плосконапряженном состоянии обнаружены два уровня пластической деформации: макроуровень, обусловленный развитием деформации Чернова-Людерса, и микроуровень, связанный с образованием и развитием полос скольжения в феррите. С развитием макрозоны наблюдается поперечная утяжка, распространяющаяся от вершины надреза, где формируется сильнодеформированная циклическая микрозона. Установлен сложный негомогенный характер упрочнения в этой зоне и размеры микрозоны. Зарожденная трещина растет последовательными скачками с чередованием сдвига и разрыва связей поврежденной микрозоны.

- В пластической зоне высокопрочной аустенито-мартенситной стали при симметричных циклах, развитию трещины предшествуют аккомодационные фазовые перестройки с

превращением. В зоне надреза и перед вершиной трещины образуется ориентированный в направлении максимального нормального напряжения мартенсит деформации. При малоцикловом нагружения и плосконапряженном состоянии фазовые перестройки в пластической зоне перед вершиной трещины являются основным процессом, определяющим разрушение поперек мартенситных реек. При многоцикловом разрушении процесс протекает в основном по субграницам и границам зерен.

превращением. В зоне надреза и перед вершиной трещины образуется ориентированный в направлении максимального нормального напряжения мартенсит деформации. При малоцикловом нагружения и плосконапряженном состоянии фазовые перестройки в пластической зоне перед вершиной трещины являются основным процессом, определяющим разрушение поперек мартенситных реек. При многоцикловом разрушении процесс протекает в основном по субграницам и границам зерен. - Получены кинетические зависимости скорости роста трещин в областях 5·10-10…10-8 м/цикл. в аустенито-мартенситных и 10-8…10-4 м/цикл. в мартенситных высокопрочных сталях от амплитуд коэффициента интенсивности напряжений для нагружений. Определены показатели живучести высокопрочных сталей с трещиной в зоне многоцикловой усталости. Обнаружено образование малых усталостных трещин в области ниже нормированного предела выносливости для аустенито-мартенситных сталей и установлен размер максимальной неразвивающейся трещины на нормированной базе определения предела выносливости - 0,3 мм.

- Сформулированы условия развития усталостного разрушения при сверхвысоком числе циклов для аустенито-мартенситной стали, которые осуществляется посредством слияния микроповреждений по субграницам мартенсита и образования областей разрушения у дисперсных выделений крупных карбонитридов. Предложена модель подповерхностного зарождение трещин, объясняющая разрушение на основе влияния локальности напряжений и декогезии границ дисперсных включений с матрицей.

- Предложена обобщенная кривая усталости, на которой выделены критические напряжения, отвечающие сменам механизмов зарождения и развития трещин, определяемым в зависимости от масштаба циклической пластической деформации, структурного и напряженного состояний сталей (феррито-перлитных, мартенситных и аустенито-мартенситных);

- Выполнено сравнение изменения характеристик статической прочности отпущенной стали 08Х14АН4МДБ и критических параметров усталостного разрушения: длины трещины и числа циклов до разрушения. Наибольшей усталостной долговечности отвечает температура отпуска 400 °С в то время как оптимальному соотношению характеристик статической прочности соответствует температура отпуска 500 °С. Для циклически нагруженных деталей общего машиностроения рекомендуется режим отпуска 400 °С.

- Установлены корреляционные зависимости эффективного коэффициента и коэффициента чувствительности к концентрации напряжений для широкого диапазона ограниченной долговечности и пределов выносливости. Снижение чувствительности к концентрации напряжений с увеличением амплитуды напряжений зависит от процессов локализованного повреждения в зонах пластичности у вершины надреза и величин амплитуд напряжений.

- Получены и обобщены данные о развитии структурной поврежденности в сталях различных химических составов и структурных состояний, осуществляемой через пластические зоны различными механизмами, проявления которых определены амплитудами напряжений. Это позволило сформулировать основные положения диагностирования технического состояния объектов допускающих эксплуатацию с трещинами на стадии живучести стальной конструкции с развивающейся усталостной трещиной.

- Исследования нагруженности и напряженно-деформированных состояний элементов конструкций грузоподъемных кранов в сочетании с положениями механики разрушения и экспертизы зон структурных разрушений позволили выяснить причины и создать методику прогнозирования характера разрушения металлоконструкций в случаях отсутствия достоверных исходных данных. На этой основе получены данные о характере, последовательности и продолжительности процессов разрушения, а также оценки разрушающих нагрузок, коэффициентов запаса и ресурса работы.

- Скорости роста усталостных трещин в конструкциях из сталей Ст3 и 09Г2С (2,3

…7

…7 м/цикл.) находятся в пределах стабильного участка кинетической диаграммы усталостного разрушения, а живучесть балочных конструкций с усталостными трещинами характеризуется устойчивостью развития. Это позволило рекомендовать увеличение межремонтных сроков за счет допуска длин трещин в верхних поясных сварных швах подрельсовых балок до безопасных величин. Эффективность такого допуска по показателю живучести в условиях эксплуатации выше, чем при многократных повторных ремонтах, а среднее снижение трудозатрат на единицу техники составляет 28 %.

м/цикл.) находятся в пределах стабильного участка кинетической диаграммы усталостного разрушения, а живучесть балочных конструкций с усталостными трещинами характеризуется устойчивостью развития. Это позволило рекомендовать увеличение межремонтных сроков за счет допуска длин трещин в верхних поясных сварных швах подрельсовых балок до безопасных величин. Эффективность такого допуска по показателю живучести в условиях эксплуатации выше, чем при многократных повторных ремонтах, а среднее снижение трудозатрат на единицу техники составляет 28 %.

Основные публикации по теме диссертации

- Харитонов Н.И., Никольский Н.Н., Дронов В.С. Исследование кинетики накопления микропластических деформаций при циклическом нагружении среднеуглеродистой стали // Проблемы прочности. 1972, № 9. С. 14 – 17.

- Дронов В.С., Никольский Н.Н. О влиянии динамического деформационного старения на кинетику усталостного разрушения конструкционной стали // Вопросы металловедения и физики металлов. Тула: Изд-во ТПИ, вып. 2, 1974. С. 101– 105.

- Андреев Л.С., Горбаневский В.Г., Дронов В.С. Долговечность хромованадиевой пружинной проволоки при кручении // Двигателестроение. 1981. № 10. С. 35 – 38.

- Андреев Л.С., Белкин А.М., Дронов В.С. Исследование ограниченной долговечности высокопрочных конструкционных сталей // Проблемы прочности. 1982, № 6. С. 30 – 32.

- Андреев Л.С., Дронов В.С., Белкин А.М., Гаврилов М.П. Исследование кинетики разрушения высокопрочной конструкционной стали 35ХН2МФА // Проблемы прочности. 1983, № 8. С. 38 – 40.

- Дронов В.С. Об оценке остаточного ресурса металлоконструкций мостовых и козловых кранов по критерию усталостной повреждаемости. – В сб.: Расчет и конструирование подъемно-транспортных средств. Тула: ТулПИ, 1988. С. 87 – 92.

- Дронов В.С. Использование аппарата механики разрушения для выявления причин аварии башенного крана // Изв. ТулГУ. Сер. Подъемно-транспортные машины и оборудование. Вып. 1 – Тула: Изд-во ТулГУ, 1997. С. 65 – 74.

- Сальников В.Г., Стеценко П.И., Дронов В.С., Ануфриев В.И. Причины разрушения стрелоподъемного механизма башенного крана // Безопасность труда в промышленности. 1998, № 7. С.12 – 14.

- Дронов В.С., Дубенский Г.Г., Троицкий И.В. Механика разрушения. Тула: Изд-во ТулГУ, 1999, 272 с.