Формирование модифицированных упрочненных слоев на сталях методами комплексного поверхностного легирования (

На правах рукописи

БРЕЖНЕВ Андрей Александрович

ФОРМИРОВАНИЕ МОДИФИЦИРОВАННЫХ УПРОЧНЕННЫХ СЛОЕВ НА СТАЛЯХ МЕТОДАМИ КОМПЛЕКСНОГО ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ

(05.16.09-Материаловедение (машиностроение))

А в т о р е ф е р а т

диссертации на соискание ученой степени

кандидата технических наук

В печать

проректор по научной работе А. М. Иванов

Москва 2012

Работа выполнена в Московском автомобильно-дорожном государственном техническом университете (МАДИ) на кафедре металловедения и термообработки.

Научный Чудина Ольга Викторовна

руководитель: доктор технических наук, профессор кафедры

«Металловедение и термообработка» МАДИ

Официальные Александров Виктор Дмитриевич

оппоненты: доктор технических наук, профессор кафедры

«Технология конструкционных материалов» МАДИ

Тарасова Татьяна Васильевна

кандидат технических наук, доцент кафедры

«Высокоэффективные технологи обработки» МГТУ

«Станкин»

Ведущая организация: ЗАО «ВНИИстройдормаш».

Защита диссертации состоится «____» декабря 2012 г. в _____ на заседании диссертационного совета Д 212.126.03 при Московском автомобильно-дорожном государственном техническом университете (МАДИ) по адресу: 125319, г. Москва, А-319, Ленинградский проспект, 64, ауд. 42

Телефон для справок: (499) 155-93-24

С диссертацией можно ознакомиться в библиотеке МАДИ

Отзывы на автореферат в двух экземплярах, заверенные печатью, просим направлять в адрес диссертационного совета. Копию отзыва просим прислать на e-mail [email protected]

Автореферат разослан «___» ноября 2012 г.

Ученый секретарь

диссертационного совета Д.212.126.03

кандидат технических наук, доцент Фатюхин Д.С.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы

На современном этапе развития техники актуальной является задача разработки металлических материалов с качественно новыми высокими и сверхвысокими свойствами, позволяющими существенно снизить металлоемкость изделий и обеспечить ресурсосбережение. Изменение и усложнение условий эксплуатации машин, узлов и агрегатов требует постоянного совершенствования материалов и модернизации технологий их изготовления.

В последние годы большое внимание уделяется развитию технологий поверхностного упрочнения. Это связано с новым подходом в оценке роли материала в обеспечении конструкционной прочности изделий, согласно которому именно состояние поверхности во многом определяет уровень прочности и эксплуатационные свойства деталей машин и инструмента.

Научно-технический прогресс в таких отраслях, как машиностроение, транспорт, станко-инструментальная отрасль и других высокотехнологичных отраслях экономики, в большой степени связан с совершенствованием применяемых материалов в направлении получения комплекса заданных эксплуатационных свойств.

Принципиально новые высокие и сверхвысокие физико-механические и эксплуатационные свойства изделий могут быть достигнуты путем целенаправленного модифицирования поверхности путем легирования различными элементами или их композициями с использованием высококонцентрированных источников энергии, в том числе лазерного излучения. Достоинством этого метода является возможность бесконтактно, быстро и строго дозированно передавать энергию на поверхность обрабатываемого материала. После лазерной обработки значительно повышается твердость и износостойкость сталей, в особенности содержащих карбидные или нитридные фазы. В настоящее время проведено достаточно много исследований по легированию различных металлов с использованием лазерного нагрева, однако широкого распространения и внедрения в промышленности они пока не нашли. Это связано с негативным влиянием лазерной обработки на остаточные напряжения в поверхностном слое, особенно в сталях с высоким содержанием углерода, и, как следствие, на усталостные характеристики изделий. Именно этот факт ограничивает области применения лазерных технологий и сдерживает их дальнейшее развитие в инженерии поверхности.

Другой известный способ целенаправленного модифицирования стальной поверхности – металлизация, т.е. диффузионное насыщение металлами при печном нагреве, проводится при очень высоких температурах (до 1420С) в течение не менее 6-8 часов, при этом толщина модифицированного слоя не превышает 100 мкм и концентрация легирующих элементов в нем, а следовательно, и твердость резко снижаются от поверхности вглубь.

В связи с этим актуальными являются: изучение процессов, протекающих в поверхностном слое углеродистых сталей при легировании с использованием лазерного и печного нагрева; возможность повышения эффективности лазерной обработки путем применения комплексных методов модифицирования, включающих азотирование и металлизацию; разработка новых комбинированных технологий, позволяющих не только существенно повысить физико-механические и эксплуатационные свойства деталей машин и инструмента за счет активизации максимально возможного количества упрочняющих механизмов, но и заменить дорогостоящие легированные стали на более дешевые и доступные, обеспечить экономию энергоресурсов и расходных материалов, сократить длительность процессов и повысить эффективность обработки, по сравнению с традиционными методами упрочнения конструкционных и инструментальных сталей.

Целью настоящей работы является разработка новых высокоэффективных ресурсосберегающих технологий поверхностного упрочнения углеродистых сталей с использованием лазерной и химико-термической обработки для формирования функциональных модифицированных слоев и повышения эксплуатационных свойств стальных деталей различного назначения.

Научная новизна

- Установлены закономерности влияния лазерной обработки на структуру, фазовый состав, микротвердость, остаточные напряжения, прочность и износостойкость модифицированных поверхностных слоев углеродистых сталей.

- Построена расчетная модель, связывающая параметры структуры с уровнем упрочнения высокоуглеродистых сталей, подвергнутых лазерному легированию различными легирующими элементами. Адекватность модели подтверждена экспериментальными исследованиями влияния лазерного легирования различными легирующими элементами на микротвердость и прочность поверхностного слоя углеродистых сталей.

- Построена расчетная модель для прогнозирования уровня упрочнения высокоуглеродистых сталей при комбинированной обработке, заключающейся в лазерном легировании и последующем азотировании. На основе расчетов установлено, что азотирование высокоуглеродистых сталей, легированных при лазерном нагреве, не снижает их уровня прочности.

- Установлены закономерности влияния технологических параметров комбинированной обработки высокоуглеродистых сталей на структуру, фазовый состав, микротвердость, остаточные напряжения, прочность и износостойкость модифицированных поверхностных слоев. Показано, что азотирование лазерно-легированного слоя не снижает поверхностной твердости, повышает теплостойкость до 600С, устраняет неблагоприятные растягивающие остаточные напряжения на границе зоны термического влияния с основным металлом и повышает износостойкость.

- Предложен новый способ двухстадийной технологии модифицирования поверхности конструкционных сталей, включающий локальное лазерное легирование и металлизацию в атмосфере аммиака, позволяющий получать металлизированный слой толщиной до 140 мкм в течение 3 часов при температуре 700С. Установлено, что механизм интенсификации процесса двухстадийной металлизации обусловлен: 1) наличием в шликерной обмазке галогенидов, являющихся катализатором транспортных реакций; 2) диффузией легирующего элемента одновременно из лазерно-легированных зон и из шликерной обмазки; 3) снижением температуры превращения в присутствии азота в насыщающей среде.

Практическая значимость и реализация результатов работы

Разработаны технологические варианты для формирования функциональных модифицированных слоев и повышения эксплуатационных свойств стальных деталей различного назначения:

- Поверхностное легирование углеродистых сталей с использованием лазерного нагрева;

- Комбинированная обработка высокоуглеродистых сталей, заключающаяся в лазерном легировании с последующим азотированием;

- Двухстадийная технология модифицирования поверхности конструкционных сталей, заключающаяся в локальном лазерном легировании с последующей термодиффузионной металлизацией в атмосфере аммиака.

- Комплексное модифицирование поверхности конструкционных сталей, сочетающее двухстадийную технологию металлизации и азотирование.

Определены рациональные диапазоны технологических параметров обработки (мощность и скорость перемещения лазерного луча, тип легирующего элемента, температура и длительность термодиффузионной металлизации и азотирования) для формирования модифицированных слоев заданного строения и толщины и обеспечения требуемых свойств поверхности деталей различного назначения.

Показана возможность применения разработанных технологий для упрочнения изделий из конструкционных и инструментальных сталей. Применение такой обработки обеспечивает повышение прочности, твердости и износостойкости поверхности деталей. Разработанные технологии защищены двумя патентами на изобретение №2428503 и №2415964, приоритет от 26 октября 2009 года.

Технология двухстадийной металлизации конструкционных углеродистых и низколегированных сталей прошла промышленное опробование на заводе «ЗАО КОММАШ». Испытания ползунов для автомобиля БМ 5551, изготовленных из стали 40 и упрочненных по разработанной технологии, показали увеличение ресурса обработанных деталей в 2,5 раза.

Технология комбинированного поверхностного упрочнения углеродистых сталей лазерным легированием с последующим азотированием прошла промышленное опробование на Людиновском тепловозостроительном заводе. В процессе эксплуатации штампа, оснащенного инструментом, упрочненным по комбинированной технологии, было показано, что стойкость инструмента увеличилась в 1,5 - 2,5 раза по сравнению со стойкостью инструмента, изготовленного по стандартной технологии.

Комплексная технология модифицирования поверхности была применена для упрочнения быстроизнашивающихся полуосей гоночного автомобиля Формулы Гибрид, который был создан коллективом студентов и аспирантов МАДИ и принял участие в чемпионате мира в США.

Апробация результатов работы

По теме диссертации опубликовано 14 печатных трудов, в том числе 2 патента. Основные положения диссертации изложены и обсуждены на 16-м международном симпозиуме «Динамические и технологические проблемы механики конструкций и сплошных сред» им. А.Г. Горшкова (г. Ярополец, 2010г.); на Международной научно-методической конференции «Современные проблемы технологий конструкционных материалов и материаловедения» (г. Харьков, 2009г.); на 7-й Международной конференции «Инновации в науке и образовании 2009» (г. Калининград); на 12-й Международной научно-технической конференции «Новые материалы и технологии в машиностроении» (г. Брянск, 2010г.); на 3-й научно-технической конференции по термической обработке «Новые стали для машиностроения и их термическая обработка» (г. Тольятти, 2011г.); на научно-технической конференции, посвященной 5-летию научной и научно-технической деятельности ЦФМК в ФГУП «ЦНИИчермет им. И.П.Бардина» 2011г; на научно-методических и научно-исследовательских конференциях МАДИ (65-й (2007г.), 66-й (2008 г.), 67-й (2009 г.), 68-й (2010 г.), 69-й (2011г.), 70-й (2012г.)).

Работа выполнялась на кафедре металловедения и термообработки Московского автомобильно-дорожного государственного технического университета (МАДИ) в соответствии с планами научно-исследовательских работ. Отдельные этапы работы выполнялись в рамках НИР:

- «Теория и практика модифицирования поверхности металлов с использованием лазерных технологий и ультразвука» в рамках федеральной целевой программы «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы.

- Создание научно-методологического комплекса для управления наноструктурой поверхностного слоя металлов методами химико-термической обработки» в рамках федеральной целевой программы «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы.

Структура и объем работы

Диссертационная работа состоит из введения 7 глав, библиографического списка из 92 источников. Работа содержит 160 страниц основного текста, 67 рисунков, 21 таблицу. В приложениях содержатся акты опробования результатов работы и копии патентов.

КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Глава 1 посвящена анализу процессов химико-термической обработки сталей, целью которых является формирование на поверхности стальных изделий функциональных модифицированных слоев с высоким комплексом физико-механических свойств. Изучены вопросы диффузионного насыщения сталей различными легирующими элементами, а также возможности комплексного легирования поверхности. Важным преимуществом таких процессов является возможность замены дорогостоящих высоколегированных сталей на более доступные и дешевые без снижения, а в ряде случаев с повышением их физико-механических свойств.

Проведенный анализ показал положительное влияние термодиффузионной металлизации на твердость, износостойкость, коррозионную стойкость, контактную выносливость, сопротивление усталости и другие свойства изделий. Существенным недостатком рассмотренных методов является большая продолжительность технологических процессов. Повышая температуру на один градус можно увеличить скорость диффузии на 1-3%, однако перегрев насыщаемых сталей вызывает ухудшение прочностных характеристик. Металлизацию при меньших температурах проводят в расплавах металлов и солей, но для формирования диффузионного подслоя проводится отжиг при температуре 1000°С, при этом не всегда удается получить одинаковую толщину покрытия. Кроме того, такие технологии не отвечают современным требованиям экологической безопасности. В зависимости от типа насыщающего элемента для получения модифицированных высоколегированных слоев толщиной до 100 мкм процессы проводятся при температуре 1050 - 1420°С в течение не менее 6-8 часов.

Анализ источников показал, что одним из прогрессивных методов модифицирования стальной поверхности является легирование с использованием высококонцентрированных источников энергии, в том числе лазерное легирование. Достоинством этого метода является возможность бесконтактно, быстро и строго дозировано передавать энергию на поверхность обрабатываемого материала. После лазерной обработки значительно повышается твердость и износостойкость сталей, в особенности содержащих карбидные, нитридные или боридные фазы. Лазерное легирование позволяет значительно сократить расход дорогостоящих легирующих элементов. Особенностью лазерной обработки является возникновение неблагоприятных растягивающих остаточных напряжений на границе зоны лазерного воздействия с основным металлом, что ограничивает области применения лазерных технологий и сдерживает их дальнейшее развитие в инженерии поверхности. Это обусловлено возникновением трещин в процессе эксплуатации изделий при усталостном нагружении. Устранить неблагоприятные растягивающие напряжения после лазерной обработки можно путем нагрева, однако при этом снижается эффект упрочнения.

В литературе имеются сведения о напряженном состоянии поверхности после лазерного легирования малоуглеродистых сталей. Однако практически не изучено влияние лазерного легирования на характер распределения остаточных напряжений на поверхности высокоуглеродистых сталей, в которых эффект увеличения объема при мартенситном превращении, а следовательно, и уровень остаточных напряжений существенно выше, чем у малоуглеродистых сталей.

Другим известным видом химико-термической обработки является азотирование. Азотирование широко применяется для упрочнения разнообразных легированных сталей и сплавов, деталей машин и инструмента, работающих в различных условиях эксплуатации. Азотирование повышает твердость поверхностного слоя стальных деталей, его износостойкость, предел выносливости и сопротивление коррозии, кавитационную стойкость и т.д. Анализ источников показал, что для деталей, работающих при больших удельных нагрузках на износ, в условиях усталости и при повышенных температурах, необходим азотированный слой с развитой зоной внутреннего азотирования без хрупкого нитридного слоя. Многие легирующие элементы, находящиеся в стали, увеличивают растворимость азота в железе и образуют нитриды, способствуя формированию зоны внутреннего азотирования и сдерживая образование хрупкого слоя -фазы. Таким образом, азотирование сталей с предварительно легированной поверхностью является перспективным с точки зрения формирования многофазных структур, реализации многих упрочняющих механизмов и получения требуемого комплекса физико-механических свойств. Кроме того, нагрев, сопровождающий процесс азотирования позволит устранить неблагоприятные остаточные напряжения после лазерной обработки.

В связи с изложенным целью работы является разработка высокоэффективных, ресурсосберегающих, экологически безопасных, комбинированных упрочняющих технологий для формирования на поверхности углеродистых сталей функциональных высоколегированных слоев с оптимальными физико-механическими свойствами для различных групп деталей машин и инструмента.

Глава 2 содержит сведения о материалах, оборудовании и методиках проведенных исследований. Для исследования использовали образцы из армко-железа, стали 20, 40Х, У8, У10. Для легирования поверхности образцов использовали порошки Cr, V, Nb, Mo, W, Al и Ti. Их наносили на поверхность в виде суспензии, состоящей из легирующих элементов и связующего вещества – цапонлака, количество которой контролировалось весовым методом. Поверхностное легирование при лазерном нагреве осуществляли путем оплавления участков поверхности металла совместно с предварительно нанесенной на них суспензией. Для этих целей использовали оптоволоконный лазер непрерывного действия с мощностью излучения до 600 Вт при скорости перемещения лазерного луча от 2 до 30 мм/с и лазер импульсного действия «Квант-15» с мощностью излучения до 15 Дж. Азотирование проводили при температуре 540-5700С в атмосфере частично диссоциированного аммиака. Продолжительность насыщения варьировали от 3 до 6 часов. Азотирование осуществляли на экспериментальной установке конструкции МАДИ. Термодиффузионную металлизацию проводили при температуре 7000С…10000С в атмосфере аммиака из шликерной обмазки, состоящей из порошка легирующего элемента, галогенида (или CrCl2 или NH4Cl), активированного угля и связующего вещества (цапонлак) на экспериментальной установке конструкции МАДИ с муфельной печью СНОЛ 116-12-М3. Металлографические исследования микроструктуры упрочненных слоев проводили с использованием инвертированного микроскопа AXIOVERT-25CA. Микротвердость измеряли по ГОСТ 9450-76 на микротвердомере ПМТ-3 при нагрузке 0,49 Н. Микрорентгеноспектральный анализ и исследования микроструктуры при больших увеличениях проводили на сканирующем электронном микроскопе VEGA Tescan II с приставкой Inca X64. Концентрацию легирующих элементов в зоне лазерного воздействия определяли с поверхности поперечных шлифов на микрорентгеноспектральном анализаторе "Суперпроб-704" при непрерывном сканировании зонда. Исследование распределения легирующих элементов и азота проводили на сканирующем микрорентгеноспектральном анализаторе «Link-System». Фазовый состав определяли рентгеноструктурным методом на установке ДРОН-3 и электрографическим методом Кирлиана.

Исследования остаточных напряжений в поверхностном слое проводили рентгеновским методом многократных наклонных съемок, основанном на измерении деформации кристаллической решетки и последующем расчете соответствующих напряжений.

Исследования прочностных характеристик проводили по методике Московского энергетического института (технического университета) на приборе МЭИ-Т7, которая заключается в измерении твердости по Бринеллю алмазным индентором диаметром D=0,4 мм, под нагрузкой Р=30D2= 30х0,16=4,8 кг, временем выдержки 5с и последующем переводе твердости в значения НВ для индентора диаметром D=1 мм с учетом масштабного фактора. Значения предела прочности В определяли по аналитическим зависимостям перевода значений твердости НВ1/30/5 в значения В.

Износостойкость изучали на экспериментальной установке для исследования трибологических свойств материала по схеме ролик-колодка в условиях сухого трения.

Глава 3 содержит результаты исследований влияния поверхностного легирования углеродистых сталей 20, У8, У10 с использованием лазерного нагрева на структуру, фазовый состав и микротвердость упрочненного слоя.

Регулируемыми технологическими параметрами при лазерном легировании являются плотность мощности лазерного излучения и количество суспензии (), содержащей легирующий элемент. Исследования показали, что при малых скоростях (V= 2 - 10 мм/с) толщина легированного слоя составляет 900…1000 мкм. С увеличением скорости движения луча до 30 мм/с размеры легированных зон уменьшаются до 200 …300 мкм, что объясняется уменьшением длительности температурного воздействия на поверхность (рис. 1). Скорость перемещения лазерного луча также существенно влияет на структурообразование упрочненного слоя на поверхности углеродистых сталей. При скоростях перемещения лазерного луча от 5 до 10 мм/с в поверхностном слое сталей 20 и У8 образуется однородная сверхмелкозернистая структура с равномерным распределением легирующего элемента в ванне расплава. С увеличением скорости перемещения лазерного луча в структуре появляется мелкоигольчатый мартенсит, а в стали У10 наблюдается выделение мелкодисперсных карбидов (рис. 3а). Микротвердость мало- и среднеуглеродистых сталей после лазерного легирования составляет 4000…7500 МПа, а высокоуглеродистых – 7200…12000 МПа (рис. 2).

На рис. 2 видно, что в сталях, подвергнутых лазерной обработке в непрерывном режиме излучения со скоростью перемещения лазерного луча менее 10 мм/с, наблюдается ступенчатое изменение микротвердости.

Рис. 1. Влияние скорости перемещения лазерного луча на толщину легированного слоя на стали У10, P=600 Вт, =24 мг/см2

А при лазерной обработке со скоростью выше 10 мм/с под легированным слоем, наблюдается скачкообразное увеличение микротвердости до значений, превышающих твердость мартенсита, характерную для упрочняемой стали. Это вызвано диффузией углерода в зону термического влияния (ЗТВ) вследствие значительного температурного градиента. Такой характер изменения микротвердости на границе зоны переплава с основным материалом косвенно указывает на возникновение в зоне термического влияния значительных по величине внутренних напряжений.

а) б) в)

Рис. 2. Микроструктуры и распределение микротвердости по толщине упрочненной зоны стали У10 после легирования ванадием в непрерывном режиме излучения при различных скоростях перемещения лазерного луча: а – 5 мм/с; б – 10 мм/с; в – 25 мм/с; Р=600Вт, х100

Концентрация Cr, V, Ti и Nb в поверхностном слое после лазерного легирования малоуглеродистых сталей составляет 15…25% (по массе) (рис 3б). В соответствии с диаграммами состояний при таких концентрациях возможно выделение - фаз. Однако рентгеновским методом присутствие – фаз не обнаружено, что свидетельствует об образовании твердого раствора и равномерном распределении легирующих элементов в зоне лазерного воздействия. Концентрация Мо и W после лазерного легирования в непрерывном режиме излучения составляет 5..8 % (по массе). Концентрация Al в зоне легирования при обработке непрерывным лазером не превышает 5 % (по массе), что существенно меньше концентраций, при которых возможно выделение интерметаллидных фаз в системе Fe-Al.

Исследования фазового состава легированной поверхности методом рентгеноструктурного анализа показали, что в большинстве случаев в малоуглеродистых сталях в зоне лазерного воздействия образуются твердые растворы замещения легирующих элементов в железе, а в высокоуглеродистых - мелкоигольчатый мартенсит с выделением мелкодисперсных карбидов.

а) б)

Рис. 3. Микроструктура поверхностного слоя стали У8, легированного ниобием (х10000) – а; распределение ниобия в зоне расплава – б

Исследования влияния лазерной обработки на внутренние напряжения показали, что на легированной поверхности формируется неоднородное распределение остаточных напряжений: в центре лазерной дорожки образуются напряжения сжатия, уровень которых зависит от содержания углерода в стали и достигает 480 ± 80…800 ± 80 МПа. По мере удаления от центра дорожки эти напряжения либо снижаются до нуля на малоуглеродистых сталях, либо возникают растягивающие напряжения, достигающие 80 МПа на высокоуглеродистых сталях. Такое распределение остаточных напряжений может приводить к трещинообразованию в упрочненном слое при усталостных нагрузках. Обычно внутренние напряжения после лазерной обработки снимаются отжигом, однако при этом микротвердость упрочненного слоя снижается.

В работе построена расчетная модель, связывающая параметры структуры с уровнем упрочнения обрабатываемого материала. Расчетная модель базируется на основных положениях структурной теории прочности и позволяет рассчитать уровень упрочнения высокоуглеродистых сталей после лазерного легирования. Упрочнение углеродистой стали можно рассматривать как совокупное действие основных упрочняющих механизмов, возникающих в структуре после лазерного легирования:

т = 0+т.р.+д+з+с+н + д.у., (1)

где 0 - напряжение Пайерлса-Набарро; д - прирост предела текучести за счет дислокационного упрочнения; з- прирост предела текучести за счет зернограничного упрочнения; с - прирост предела текучести за счет образования субструктуры; т.р - прирост предела текучести при твердорастворном упрочнении легирующими элементами и углеродом; н - прирост предела текучести за счет микронапряжений; д.у. – прирост предела текучести за счет дисперсионного упрочнения за счет карбидов легирующих элементов. Напряжение Пайерлса-Набарро для Fe. 0 =30 МПа.

![]() , (2)

, (2)

где - коэффициент перераспределения легирующего элемента в твердом растворе по отношению к общей концентрации; СL- концентрация легирующего элемента; КL- коэффициент упрочнения легирующим элементом, т.е. прирост предела текучести при концентрации элемента 1 % по массе, МПа.

![]() , (3)

, (3)

где - параметр междислокационного взаимодействия для сталей с ферритной матрицей, =0,1..0,3 - для углеродистых сталей; G- модуль сдвига для железа G=82000 МПа; b- вектор Бюргерса, для железа значение b= 2,510-7 мм;![]() - плотность дислокаций.

- плотность дислокаций.

![]() , (4)

, (4)

где kз- коэффициент зернограничного упрочнения kз= 0,6 МПам1/2;

dз – диаметр зерна.

![]() , (5)

, (5)

где kс- коэффициент субструктурного упрочнения kс= 0,6 МПам1/2;

lя – размер ячеек.

![]() , (6)

, (6)

где ![]() - относительное изменение параметра решетки; Е – модуль Юнга, для железа Е=20000 МПа.

- относительное изменение параметра решетки; Е – модуль Юнга, для железа Е=20000 МПа.

Расчет предела текучести за счет дисперсионного упрочнения при некогерентных включениях проводили по Оровану:

![]() , (7)

, (7)

где ![]() , (8)

, (8)

где  ; (9)

; (9)

![]() ; (10)

; (10)

![]() ; (11)

; (11)

![]() , (12)

, (12)

где ![]() и

и ![]() - молекулярные массы л.э. и карбидов (нитридов или др. дисперсных включений);

- молекулярные массы л.э. и карбидов (нитридов или др. дисперсных включений); ![]() и

и ![]() - плотности л.э. и карбидов (нитридов или др. дисперсионных включений);

- плотности л.э. и карбидов (нитридов или др. дисперсионных включений); ![]() - средний диаметр частиц карбидов (нитридов или др. дисперсионных включений);

- средний диаметр частиц карбидов (нитридов или др. дисперсионных включений);![]() -коэффициент Пуассона.

-коэффициент Пуассона.

Значения dз, lя, a/a, д, ![]() ,

, ![]() определяются частично экспериментально металлографическим и рентгеновским методами, частично берутся из справочных материалов. Значения структурных параметров, принятых к расчету, приведены в табл. 1.

определяются частично экспериментально металлографическим и рентгеновским методами, частично берутся из справочных материалов. Значения структурных параметров, принятых к расчету, приведены в табл. 1.

Сравнение расчетных и экспериментальных данных показало хорошую сходимость результатов, что позволило сделать вывод о том, что модель адекватно описывает процессы, происходящие при лазерном легировании.

Основными критериями при выборе технологических режимов поверхностного легирования сталей являются микротвердость, толщина сформированного слоя и концентрация легирующих элементов в нем. На основании экспериментальных исследований определены рациональные диапазоны параметров лазерного легирования углеродистых сталей, которые приведены в главе 7.

Таблица 1

Структурные параметры углеродистой стали, подвергнутой лазерному легированию различными легирующими элементами

| Легирующий элемент | Параметры структуры | ||||||

| dз, мкм | lя,м | a/a | д, см-2 | ||||

| V | 2,0 | 0,5 | 1,75 | 51010 | 51 | 5,96 | 0,36 |

| Cr | 2,0 | 0,5 | 0,35 | 51010 | 52 | 7,1 | 0,3 |

| Mo | 1,5 | 0,5 | 4,89 | 1011 | 95,9 | 9,01 | 0,35 |

| Al | 5,0 | 0,5 | 2,095 | 1010 | 26,96 | 2,7 | 0,34 |

Глава 4 посвящена разработке комбинированной технологии упрочнения высокоуглеродистых сталей, заключающейся в лазерном легировании и последующем азотировании. Интерес к такой обработке вызван тем, что азотирование высоколегированной нитридообразующими элементами стальной поверхности позволяет получать на поверхности нитриды или карбонитриды легирующих элементов, обладающие высокой твердостью, сохраняющейся при нагреве в процессе эксплуатации изделий, что весьма актуально для инструмента, в особенности для штампов горячего деформирования. Кроме того, нагрев изделий в процессе азотирования устранит неблагоприятные внутренние напряжения, возникающие при лазерной обработке.

Перед проведением экспериментов были сделаны расчеты прогнозируемой прочности углеродистых сталей, обработанных по комбинированной технологии. После лазерного легирования и азотирования могут быть задействованы следующие упрочняющие механизмы: твердорастворное упрочнение атомами внедрения (азота и углерода), твердорастворное упрочнение атомами легирующих элементов, деформационное упрочнение, зернограничное и субструктурное упрочнение, упрочнение от микронапряжений и дисперсионное упрочнение когерентными и некогерентными частицами нитридов и карбидов легирующих элементов:

т = 0+ т.р.+ д+ з+ с+ н + MeCд.у.+ MeN д.у..

Расчеты проводились аналогично приведенным в главе 3, за исключением прироста предела текучести за счет дисперсных частиц MeNд.у., которые рассчитывались по формулам Орована и Мотта-Набарро. Сравнение расчетного уровня упрочнения от лазерного легирования и от лазерного легирования с последующим азотированием показало, что после комбинированной обработки твердость упрочненного слоя увеличивается. Таким образом, проведение комбинированной обработки, заключающейся в лазерном легировании и последующем азотировании, является наиболее целесообразным для упрочнения высокоуглеродистых сталей.

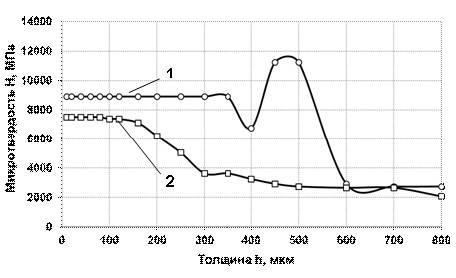

Проведенные экспериментальные исследования влияния технологических параметров обработки показали, что азотирование стали У10, предварительно легированной исследуемыми элементами, как правило, приводит к незначительному снижению микротвердости упрочненного слоя, что, по-видимому, связано с наличием в структуре остаточного аустенита. На рис. 4 представлено распределение микротвердости по толщине стали У10 после лазерного легирования молибденом и после лазерного легирования молибденом с последующим азотированием. Из графиков видно, что микротвердость в зоне легирования плавно уменьшается вглубь от поверхности. Кроме того, отсутствует резкое повышение микротвердости в зоне термического влияния. Это связано с тем, что выдержка при температуре азотирования 5700С приводит к распаду мартенсита на феррито-цементитную смесь и снятию внутренних напряжений, так как температура азотирования практически соответствует температуре высокого отпуска. Сходные процессы протекают и при легировании высокоуглеродистых сталей ванадием и вольфрамом.

В целом значения микротвердости упрочненного слоя после азотирования несколько снижаются, оставаясь достаточно высокими – на уровне микротвердости закаленной высоколегированной стали.

Проведенные исследования показали, что при азотировании сталей У8 и У10, предварительно легированных при лазерном нагреве, упрочненный слой имеет мелкозернистую структуру с диффузией азотистой фазы по границам зерен (рис. 5). Толщина его составляет около 70 мкм. Результаты проведенных дюрометрических исследований данного образца показали, что твердость после азотирования повысилась до 9000 МПа за счет образования мелкодисперсных нитридов и карбонитридов хрома.

Рис. 4. Влияние азотирования на микротвердость стали У10, предварительно легированной при лазерном нагреве в непрерывном режиме излучения (Таз=5700С, =6 ч): 1 – до азотирования; 2 – после азотирования

Рис. 5. Микроструктура стали У8, легированной хромом и азотированной при температуре Т=5700С, в течение =6 часов

Исследования распределения остаточных напряжений в поверхностном слое показали, что в процессе лазерного легирования и последующего азотирования формируется неоднородное распределение остаточных напряжений, однако наблюдается определенная симметрия относительно центра лазерной дорожки. Установлено, что на поверхности легированной дорожки для всех легирующих элементов после азотирования формируются напряжения сжатия, достигающие 300350±80 МПа. По мере удаления от центра дорожки эти напряжения снижаются практически до 0. На сталях 45 и У8 на расстоянии 3…5 мм от центра дорожки возникают напряжения сжатия 23±15 и 200±80 МПа соответственно. Такое распределение остаточных напряжений снижает склонность стали к трещинообразованию в упрочненном слое при циклических нагрузках.

На основании проведенных исследований установлены рациональные технологические параметры азотирования (температура и длителньность) для получения оптимальной толщины и микротвердости упрочненного слоя, которые приведены в главе 7.

Глава 5 посвящена разработке двухстадийной технологии модифицирования поверхности конструкционных сталей, включающей локальное лазерное легирование и металлизацию в атмосфере аммиака. Исследования проводились на образцах из армко-железа, поверхность которых насыщали хромом, титаном и алюминием. Предлагаемая технология состоит из следующих стадий. Первой стадией является локальное лазерное легирование в импульсном режиме излучения. Режимы лазерного легирования выбирали таким образом, чтобы глубина переплава была небольшой, что позволяет минимизировать неровности поверхности. Зоны лазерного легирования являются дополнительным источником легирующего элемента, от которого в процессе термодиффузионной металлизации идет диффузия легирующего элемента как по поверхности, так и вглубь изделия. Вторая стадия – термодиффузионная металлизация в печи в атмосфере аммиака со степенью диссоциации 30%. Наличие азота в насыщающей атмосфере понижает температуру полиморфного превращения, что позволяет снизить температуру процесса металлизации до 7000С. Галогенид, например, CrCl2, находящийся в шликерной обмазке, является катализатором транспортных реакций, что позволяет сократить длительность насыщения до 3 часов. При нагреве на поверхности стали происходит реакция: CrCl2+FeCr+FeCl2. В результате поверхность детали насыщается легирующим элементом, причем диффузия начинается от зон лазерного легирования и идет как по поверхности, так и вглубь детали, что позволяет получить диффузионный слой на всей поверхности вне зависимости от сложности ее геометрии.

Технологическими параметрами двухстадийной технологии являются параметры лазерного легирования: мощность импульса излучения, длительность импульса, толщина шликерного покрытия и количество лазерных «пятен» на единицу поверхности, и параметры термодиффузионной металлизации: температура, длительность процесса и состав атмосферы.

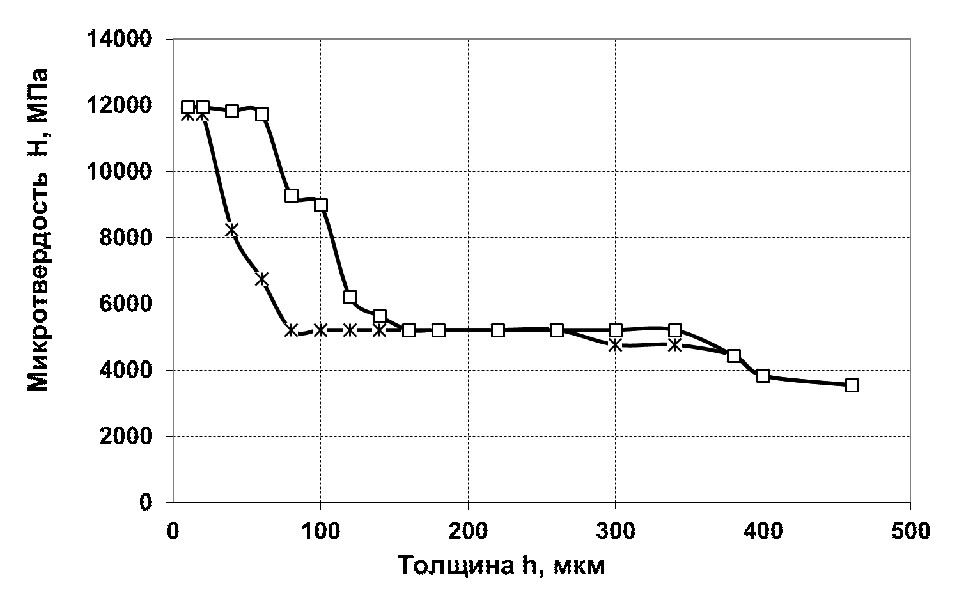

После двухстадийной металлизации микроструктура модифицированной поверхности стали 40Х представляет собой сплошной слой, легированный хромом толщиной до 100 мкм (рис. 6). Исследования стали 40Х, подвергнутой термодиффузионной металлизации хромом без лазерной обработки, показали, что толщина слоя не превышает 40 мкм. Результаты дюрометрических исследований представлены на рис. 7 и 8. Из графиков видно, что твердость металлизированного диффузионного слоя с предварительной лазерной обработкой и без неё отличается незначительно и составляет 12000…13000 МПа, что сопоставимо с твердостью высоколегированной стали после азотирования.

Толщина слоя эффективного упрочнения с твердостью выше 5000 МПа составляет около 120 мкм в первом случае (рис. 7, кривая 2) против 60 мкм во втором (рис. 7, кривая 1).

а) б)

Рис. 6. Микроструктуры стали 40Х после двухстадийной металлизации:

а - внутри лазерной зоны; б – вне лазерной зоны

Рис. 7. Распределение микротвердости по толщине стали 40Х: 1 - после стандартной металлизации без предварительного лазерного легирования (Т=10000С, =3ч); 2 - после двухстадийной обработки (Т=7350С, =3ч).

На толщину металлизированного слоя большое влияние оказывает плотность заполнения поверхности обрабатываемых образцов лазерными «пятнами». Исследования показали, что при отсутствии лазерных зон толщина упрочненного слоя после металлизации составляет 40 мкм. Если заполнение лазерными зонами составляет 4 ед/см2, то толщина металлизированного слоя составляет 80 мкм, а при увеличении плотности расположения лазерных «пятен» до 6 ед/см2 - увеличивается до 120 мкм. При дальнейшем увеличении данного параметра толщина упрочненного слоя возрастает незначительно.

Исследования влияния технологических параметров двухстадийного хромирования стали 40Х на толщину и микротвердость модифицированного слоя показали, что при увеличении длительности термодиффузионного насыщения от 3 до 4 часов толщина слоя возрастает от 100 мкм до 120 мкм, дальнейшее увеличение длительности до 7 часов увеличивает толщину слоя лишь на 20 мкм. Оптимальными параметрами двухстадийного хромирования являются T=7008000C, = 34ч, для насыщения титаном - Т=7500С, =4ч; ванадием - Т=7350С, - 3 ч; алюминием - Т= 7000С, -2ч.

Для достижения более высокого упрочнения стали 40Х, повышения её износостойкости, снижения коэффициента трения и способности к прирабатыванию после двухстадийного модифицирования проводили азотирование. Такая комплексная технология повышает микротвердость упрочненного слоя до 18000 МПа (рис. 8). Толщина слоя эффективного упрочнения с твердостью выше 10000 МПа составляет 170 мкм, что больше слоя эффективного упрочнения после двухстадийной металлизации без азотирования. Это связано с дальнейшей диффузией легирующего элемента вглубь и образованием дисперсных нитридов в процессе азотирования.

Рис. 8. Распределение микротвердости по толщине стали 40Х после двухстадийной металлизации хромом (Т=7350С, =3ч) с последующим азотированием (Т=5700С, =3ч)

Комплексная технология модифицирования поверхности была применена для упрочнения быстроизнашивающихся полуосей гоночного автомобиля Формулы Гибрид, который был создан коллективом студентов и аспирантов МАДИ и принял участие в чемпионате мира в США.

Глава 6 содержит исследования влияния различных способов поверхностного модифицирования углеродистых сталей на их прочностные и эксплуатационные характеристики. Лазерное легирование сталей У8, У10 позволяет повышать прочность поверхности до 1,5 раз по сравнению со стандартной термообработкой: закалкой и низким отпуском, износостойкость при этом увеличивается до 2-х раз по сравнению со стандартной термообработкой (рис. 9, 10).

После лазерного легирования и азотирования стали У10 прочность оказалась больше, чем после закалки и низкого отпуска. Причем по сравнению с прочностными характеристиками после лазерного легирования в большинстве случаев она несколько снижается, однако остается всегда выше, чем после закалки и низкого отпуска.

Рис. 9. Влияние типа легирующего элемента и вида термообработки на прочность модифицированного слоя стали У10:

![]() - лазерное легирование;

- лазерное легирование; ![]() - лазерное легирование + азотирование

- лазерное легирование + азотирование

Рис. 10. Влияние типа легирующего элемента и вида термообработки на износостойкость стали У10: ![]() - лазерное легирование;

- лазерное легирование; ![]() - лазерное легирование + азотирование

- лазерное легирование + азотирование

Обработка стали 40Х по технологии двухстадийной металлизации повышает её прочность в 2 раза, а по комплексной технологии – в 2,5 раза по сравнению со стандартной металлизацией и в 3 - 5 раз по сравнению с улучшением.

Глава 7 посвящена определению рациональных диапазонов технологических параметров обработки (мощность и скорость перемещения лазерного луча, тип легирующего элемента, температура и длительность термодиффузионной металлизации и азотирования) для формирования модифицированных поверхностных слоев заданного строения и толщины и обеспечения требуемых свойств поверхности для деталей различного назначения. В табл. 2 и 3 приведены оптимальные режимы обработки углеродистых сталей для получения качественных модифицированных слоев на поверхности деталей различного назначения.

Таблица 2

Рекомендуемые технологические режимы лазерного легирования и комбинированной обработки углеродистых сталей

| Вид Обработки | Тип Л.Э. | Мощность излучения, Вт | Скорость перемещения луча, мм/с | Количество легирующей суспензии, мг/см2 | Толщина упрочненного слоя, мкм | Микро-твердость Н, МПа | Износо-стойкость m, мг/1000м |

| ЛЛ в непрерывном режиме | Al Cr V Ti Nb Mo W | 600 | 20 10-20 10-20 10-20 10-20 15 15 | 28-30 24-26 24-26 24-26 24-26 22 22 | 400 450-600 450-600 450-600 450-600 500 500 | 9000 6100 10500 10500 10300 10500 10200 | 10 15 9 9 9 9 9 |

| Вид Обработки | Тип Л.Э. | Температура, 0С | Степень диссоциации аммиака, % | Толщина упрочненного слоя, мкм | Длительность процесса, ч | Микро-твердость Н, МПа | Износо-стойкость m, мг/1000м |

| ЛЛ +азотирование | Cr Mo W V Nb Ti | 570 570 570 570 540 540 | 30% 30% 30% 30% 30% 30% | 450 430 410 400 300 450 | 6 6 6 6 6 6 | 9000 7800 8000 9000 7800 9200 | 9 8 10 9 10 9 |

Таблица 3

Рекомендуемые технологические параметры двухстадийной металлизации и комплексной обработки конструкционных сталей

| Вид Обработки | Тип Л.Э | Энергия излучения, Дж | Длительность импульса, мс | Количество легирующей суспензии, мг/см2 | Толщина упрочненного слоя, мкм | Микро-твердость, Н, МПа | Износо-стойкость m, мг/1000м |

| ЛЛ в импульсном режиме | Al Cr Ti | 15 | 4 4 4 | 28-30 24-26 24-26 | 300 300 300 | 4500 6000 6000 | 16 15 15 |

| Вид Обработки | Тип Л.Э | Температура, 0С | Степень диссоциации аммиака, % | Толщина упрочненного слоя, мкм | Длительностьпроцесса, ч | Микро-твердость, Н, МПа | Износо-стойкость m, мг/1000м |

| Двухстадийная металлизация | Al Cr Ti | 700-8000С | 100 100 100 | 160 150 150 | 3 3 3 | 12000 12000-13000 11000-12000 | 7 6 6 |

| Двухстадийная металлизация+ азотирование | Al Cr Ti | 5700С | 30 30 30 | 180 170 170 | 3 3 3 | 18000 18000 17500 | 5 5 6 |

ВЫВОДЫ

- Разработана технология поверхностного легирования высокоуглеродистых сталей с использованием лазерного нагрева.

- Показано, что структура и фазовый состав упрочненного слоя после лазерного легирования зависят от параметров излучения, теплофизических свойств легирующего элемента и содержания углерода в стали. При легировании стали У8 карбидо- и нитридообразующими элементами (Cr, V, Nb, Ti, Al, Mo и W) в зависимости от параметров излучения структура может быть как мелкозернистой с твердым раствором легирующего элемента в железе, так и представлять собой структуру мелкоигольчатого мартенсита с мелкодисперсными включениями карбидов легирующего элемента. Толщина легированной зоны на сталях У8, У10 для тех же легирующих элементов составляет 600…800 мкм, концентрация Cr, V, Ti и Nb в поверхностном слое после лазерного легирования малоуглеродистых сталей составляет 15…25%, Мо и W - 5..8 %, концентрация Al в зоне легирования при обработке непрерывным лазером не превышает 5 % (по массе). Максимальная микротвердость поверхности сталей У8 и У10 достигается при легировании вольфрамом и молибденом и составляет 11000-12000МПа.

- Установлено, что лазерное поверхностное легирования сталей У8 и У10 повышает прочность поверхности в 1,5 раза, а износостойкость в 2 раза по сравнению со стандартной термообработкой данных сталей - закалкой и низким отпуском.

- Построена расчетная модель, связывающая параметры структуры с уровнем упрочнения высокоуглеродистых сталей, подвергнутых лазерному легированию различными легирующими элементами. Адекватность модели подтверждена экспериментальными исследованиями влияния лазерной обработки на микротвердость и прочность поверхностного слоя углеродистых сталей.

- Построена расчетная модель для прогнозирования уровня упрочнения высокоуглеродистых сталей при комбинированной обработке, заключающейся в лазерном легировании и последующем азотировании. На основе расчетов установлено, что азотирование высокоуглеродистых сталей, легированных при лазерном нагреве не снижает их уровня прочности.

- Разработана технология комбинированной обработки, заключающаяся в лазерном поверхностном легировании углеродистых сталей карбидо- и нитридообразующими элементами с последующим азотированием.

- Показано что при лазерном легировании и последующем азотировании структура упрочненного слоя в зависимости от параметров азотирования и легирующего элемента состоит из легированных -фазы и нитридных фаз с возможным выделением дисперсных нитридов легирующих элементов, при этом микротвердость легированной зоны на сталях У8, У10 составила 9000 - 11000 МПа.

- Показано, что после лазерного поверхностного легирования наблюдается неоднородное распределение остаточных напряжений в упрочненном слое. Выявлено постепенное уменьшение напряжений сжатия от центра металлизированной зоны к границе с основным металлом вплоть до образования растягивающих напряжений, величина которых достигает 30 МПа на стали 45 и 80 МПа на стали У8. Установлено, что последующее азотирование уменьшает напряжения сжатия в центре лазерной зоны и полностью устраняет растягивающие напряжения на границе с основным металлом. На сталях 45 и У8 на расстоянии 3-5 мм от центра дорожки сохраняются напряжения сжатия 23±15 и 200±80 МПа соответственно. Такое распределение остаточных напряжений снижает вероятность зарождения микротрещин в упрочненном слое при циклических нагрузках.

- Показано, что лазерное легирования сталей У8, У10 и последующее их азотирование позволяют увеличить прочность поверхности в 1,5 раза, а износостойкость в 2,5 раза по сравнению со стандартной термообработкой за счет снижения коэффициента трения.

- Предложен новый способ двухстадийной технологии модифицирования поверхности конструкционных сталей, включающий локальное лазерное легирование и металлизацию в атмосфере аммиака, позволяющий получать металлизированный слой толщиной до 160 мкм в течение 3 часов при температуре 700С.

- Установлено, что механизм интенсификации процесса двухстадийной металлизации обусловлен: 1 - наличием в шликерной обмазке галогенидов, являющихся катализатором транспортных реакций, 2 - диффузией легирующего элемента одновременно из лазерно-легированных зон и из шликерной обмазки, 3 – снижением температуры превращения в присутствии азота в насыщающей среде.

- Двухстадийная металлизация повышает микротвердость упрочненного слоя конструкционных сталей до 10000 - 14000 МПа в зависимости от типа легирующего элемента, что в 1,5 - 1,8 раза выше, чем после стандартной металлизации.

- Комплексная технология, заключающаяся в двухстадийной металлизации с последующим азотированием, повышает микротвердость упрочненного слоя конструкционных сталей до 16000 - 18000 МПа в зависимости от типа легирующего элемента.

- Показано, что обработка стали 40Х по технологии двухстадийной металлизации повышает её прочность в 2 раза, а по комплексной технологии – в 2,5 раза по сравнению со стандартной металлизацией и в 3 - 5 раз по сравнению с улучшением.

- Показана возможность применения разработанных технологий для упрочнения различных деталей из конструкционных и инструментальных сталей с целью повышения их эксплуатационных свойств.

Основное содержание диссертационной работы опубликовано в следующих работах:

- Чудина, О.В. Разработка двухстадийной технологии металлизации конструкционных сталей с использованием лазерного и печного нагрева / О.В. Чудина, В.А., Александров, А.А. Брежнев // Упрочняющие технологии и покрытия. – 2012. – №6. – С. 32-35.

- Чудина, О.В. Повышение прочности и износостойкости углеродистых сталей методами лазерного легирования и азотирования / О.В. Чудина, А.А. Брежнев // Упрочняющие технологии и покрытия. – 2012. – №6. – С. 26-31.

- Чудина, О.В. Перспективная технология модифицирования поверхности углеродистых сталей / О.В.Чудина, В.А. Александров, В.М. Матюнин, А.А. Брежнев // Перспективы развития химико-термической обработки сталей: теория – эксперимент – технологии: сб. науч. тр. – М.: МАДИ, 2011. – С. 205-213.

- Чудина, О.В. Исследования влияния лазерного модифицирования поверхности на прочностные и эксплуатационные характеристики углеродистых сталей/ О.В. Чудина, В.М. Матюнин, А.А. Брежнев // Перспективы развития химико-термической обработки сталей: теория – эксперимент – технологии: сб. науч. тр. – М.: МАДИ, 2011. – С. 137-148.

- Патент №2415964. Способ низкотемпературного азотирования стальных деталей. – Зарегистрирован 10.04.2011.

- Патент № 2428503. Способ поверхностного легирования деталей из стали 40. – Зарегистрирован 11.09.2011.

- Чудина, О.В. Формирование модифицированных слоев на углеродистых сталях лазерным легированием и азотированием/ О.В. Чудина, А.А. Брежнев // Новые материалы и технологии в машиностроении: сб. науч. тр.: Вып. 12. – Брянск: БГИТА, 2010. – С. 122-125.

- Брежнев, А.А. О возможности формирования наноструктурированных слоев на металлических материалах методами химико-термической обработки/ А.А. Брежнев, А.А. Малахов // Сб. тр. Всероссийской школы-семинара студентов, аспирантов и молодых ученых по направлению развития Национальной нанотехнологической сети «Конструкционные наноматериалы». – М.: Изд. Дом МИСиС, 2010. – С.152-153

- Чудина, О.В. Комбинированное поверхностное упрочнение углеродистых сталей методами химико-термической обработки/ О.В. Чудина, А.А. Брежнев // Вестник ХНАДУ: сб. науч. тр.: Вып. 51. – Харьков: ХНАДУ, 2010. С. – 14-19.

- Чудина, О.В. Формирование диффузионного покрытия на поверхности стали путем лазерного и термодиффузионного легирования/ О.В. Чудина, В.А. Александров, С.И. Барабанов, А.А. Брежнев // Упрочняющие технологии и покрытия. – 2010. – №4. –С. 37-40.

- Чудина, О.В. Комбинированное поверхностное упрочнение углеродистых сталей лазерным легированием с последующим азотированием/О.В. Чудина, В.А. Александров, А.А. Брежнев // Упрочняющие технологии и покрытия. – 2010. – №4. – С. 33-37.

- Чудина, О.В. Поверхностное легирование углеродистых сталей при лазерном нагреве/ О.В. Чудина, А.А. Брежнев // Упрочняющие технологии и покрытия. – 2010. – №4. – С. 10-16.

- Чудина, О.В. Перспективная комплексная технология упрочнения конструкционных сталей с применением лазерного нагрева / О.В. Чудина, В. А. Александров, А. А.Брежнев, С.И. Барабанов // Инновации в науке и образовании: сб. тр. 7-й Международной конференции Инновации в науке и образовании 2009. – Калининград: КГТУ, 2009. – С. 23-26.

- Чудина, О.В. Перспективные технологии создания диффузионных покрытий на сталях с высокими механическими характеристиками / О.В. Чудина, В.А. Александров, А. А. Брежнев // Вестник ХНАДУ: сб. науч. тр.: Вып. 46. – Харьков: ХНАДУ, 2009. – С. 72-76.