Обеспечение коррозионной стойкости и износостойкости гальванического покрытия сплавом медь-никель путем управления процессом осаждения

На правах рукописи

Севостьянов Николай Владимирович

![]()

Обеспечение коррозионной стойкости

и износостойкости гальванического покрытия

сплавом медь-никель путем управления

процессом осаждения

Специальности: 05.16.09 – Материаловедение (машиностроение);

05.17.03 – Технология электрохимических процессов

и защита от коррозии

А в т о р е ф е р а т

диссертации на соискание ученой степени

кандидата технических наук

Пенза 2011

Работа выполнена в ГОУ ВПО «Пензенский государственный университет» на кафедре «Технология машиностроения».

Научный руководитель доктор технических наук, профессор

Виноградов Станислав Николаевич.

Официальные оппоненты: доктор технических наук, профессор

Андреев Валерий Георгиевич;

доктор технических наук, профессор

Плохов Сергей Владимирович.

Ведущая организация ФГУП ФНПЦ «ПО "СТАРТ"

им. М. В. Проценко»

(г. Заречный Пензенской области).

Защита состоится «___»_______2011 г., в ___ часов, на заседании диссертационного совета Д 212.186.03 в ГОУ ВПО «Пензенский государственный университет» по адресу: 440026, г. Пенза, ул. Красная, 40.

С диссертацией можно ознакомиться в научной библиотеке ГОУ ВПО «Пензенский государственный университет», с авторефератом

на сайте университета www.nzgu.ru

Автореферат разослан «____»________ 2011 г.

Ученый секретарь

диссертационного совета

![]()

доктор технических наук,

доцент Воячек И. И.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Наиболее эффективным методом улучшения физико-механических свойств и повышения коррозионной стойкости гальванических покрытий является электроосаждение сплавов.

Известно, что литейные сплавы медь-никель обладают рядом ценных свойств по сравнению с медью и никелем, таких как повышенная коррозионная стойкость, декоративный внешний вид, повышенная износостойкость, низкое значение переходного электросопротивления. Однако их применение ограниченно из-за высокой стоимости.

Гальванические покрытия сплавами медь-никель также обладают высокими эксплуатационными свойствами и могут применяться в качестве покрытий для конструкционных материалов, расширяя их функциональные возможности. В зависимости от состава медно-никелевый сплав имеет различные физико-механические свойства. В результате этого покрытие сплавом медь-никель может найти разнообразное применение в промышленности.

Промышленное нанесение покрытий сплавами медь-никель из известных, в частности, из пирофосфатных электролитов ограничивается сложностью получения толстых качественных осадков, низкой скоростью осаждения и низким выходом по току. С целью преодоления вышеуказанных проблем эффективным методом является использование электролитов на основе полилигандных соединений.

Электрохимическая технология позволяет наносить покрытия сплавами требуемого состава и с необходимыми свойствами путем управления режимами процесса.

В связи с этим изучение влияния параметров осаждения на состав сплава медь-никель с целью получения покрытия с требуемой коррозионной стойкостью и износостойкостью, а также изучение других физико-механических свойств осаждаемых покрытий, кинетики и механизма осаждения сплава является актуальной задачей.

Цель работы – установление зависимостей физико-механических свойств покрытий сплавом медь-никель от его состава и управление процессом осаждения с целью обеспечения коррозионной стойкости и износостойкости гальванического покрытия.

Задачи исследования:

- Исследовать связь состава и структуры гальванического покрытия медно-никелевым сплавом с комплексом физико-механических эксплуатационных свойств.

- Разработать электролит и определить режимы (состав, pH, температура электролита и катодная плотность тока) получения коррозионностойких и износостойких покрытий сплавами медь-никель.

- Выявить влияние технологических параметров (катодной плотности тока, состава электролита, pH и температуры) на состав сплава и выход по току.

- Исследовать кинетические закономерности процесса осаждения меди, никеля и сплавов медь-никель, а также меди и никеля в сплав медь-никель.

- Разработать систему обеспечения функциональных свойств гальванических покрытий медно-никелевыми сплавами путем управления процессом осаждения.

Объект исследования – физико-механические свойства и процесс электроосаждения гальванических покрытий сплавами медь-никель.

Предмет исследования – получение гальванического покрытия сплавом медь никель с необходимой коррозионной стойкостью, износостойкостью и специальными свойствами.

Методы исследований. Теоретическое обоснование влияния состава покрытия на его свойства, возможности управления процессом осаждения и состава электролита проводилось с использованием теории коррозионной стойкости и изнашивания материалов, электроосаждения сплавов и координационных соединений.

Экспериментальные исследования включали: изучение структуры поверхности осадков на атомно-силовом микроскопе АСМ; измерение микротвердости на микротвердомере ПМТ-3; шероховатости на профилометре модели-201; внутренних напряжений методом деформации гибкого катода; коррозионной стойкости покрытий в климатической камере

ТХ-500 (ГОСТ 9.905–82); износостойкости на установке торцевого трения-скольжения (ГОСТ 23.204–78);

Рассеивающая способность (РС) определялась в щелевой пятиэлектродной ячейке Моллера. Исследование кинетических закономерностей проводилось на потенциостате-гальваностате IPC-PRO и дисковом вращающемся электроде.

Экспериментальные исследования проводились с использованием поверенных и аттестованных средств измерений.

Достоверность и обоснованность научных положений, выводов и рекомендаций подтверждаются соответствием результатов экспериментов теоретическим положениям и исследованиям других авторов, практической реализацией результатов работы, а также патентом на изобретение.

Научная новизна работы

По специальности 05.16.09:

- Установлены закономерности влияния состава сплава медь-никель, осаждаемого из сульфосалицилатно-аммиачного электролита, на коррозионную и износостойкость покрытия в зависимости от технологических параметров обработки и разработана система выбора состава и обеспечения заданных физико-механических свойств покрытия.

- Установлены закономерности физико-химических процессов, происходящих на границе раздела основной металл – покрытие сплавом медь-никель, позволяющие осуществлять регулируемое выделение осаждаемых компонентов.

По специальности 05.17.03:

- Разработан новый электролит для осаждения покрытия сплавом медь-никель и выявлены зависимости состава сплава и выхода по току от параметров процесса осаждения (концентрации, pH и температуры электролита и катодной плотности тока). Установлено, что наибольшее влияние на состав сплава и выход по току оказывает катодная плотность тока, температура электролита и концентрация ионов.

- Исследованы кинетика и механизм разряда меди и никеля в сплав медь-никель из полилигандного электролита. Установлено, что разряд никеля лимитирован на электрохимической стадии, а медь и сплав разряжаются со смешанной кинетикой, что позволяет определить рациональные диапазоны режимов осаждения.

Практическая значимость работы:

- Установлены зависимости физико-механических свойств (твердость, износостойкость, внутренние напряжения, переходное электросопротивление, коррозионная стойкость) покрытий сплавами медь-никель от состава сплава, позволяющие обеспечить заданные эксплуатационные характеристики покрытия.

- Разработан сульфосалицилатно-аммиачный электролит, позволяющий снизить себестоимость осаждения покрытия сплава медь-никель и получать покрытия требуемого состава с целью обеспечения необходимых функциональных свойств покрытия.

- Установлено влияние режима электролиза (катодной плотности тока, концентрации электролита, pH и температуры) на состав покрытия сплавом, позволяющее контролировать процесс осаждения покрытий сплавом.

На защиту выносятся:

- Результаты исследований зависимости физико-механичеких свойств покрытий (коррозионная стойкость, износостойкость, внутренние напряжения, переходное электросопротивление) сплавами медь-никель от состава сплава.

- Результаты исследования влияния режима электролиза (катодной плотности тока, концентрации, pH и температуры электролита) на внешний вид, состав покрытий и выход по току.

- Экспериментальная модель, устанавливающая взаимосвязь параметров электролиза с составом покрытия сплавом медь-никель и его свойствами.

- Результаты экспериментальных исследований кинетики и механизма разряда меди, никеля и сплава медь-никель из сульфосалицилатно-аммиачного электролита.

- Система обеспечения функциональных свойств гальванических покрытий медно-никелевыми сплавами путем управления процессом осаждения.

Апробация работы. Основные положения и результаты диссертационной работы докладывались и обсуждались на международных, всероссийских и региональных научно-практических конференциях и семинарах: IV Всероссийская научно-практическая конференция «Защитные и специальные покрытия, обработка поверхности в машиностроении и приборостроении» (Пенза, 2007); III Всероссийская конференция «Актуальные проблемы электрохимической технологии» (Энгельс, 2008); III Региональная конференция молодых ученых «Теоретическая и экспериментальная химия жидкофазных систем» (Иваново, 2008); III Международная научно-практическая конференция «Электрохимические и электролитно-плазменные методы модификации металлических поверхностей» (Кострома, 2010); Международная научно-практическая конференция «Теория и практика современных электрохимических производств» (Санкт-Петербург, 2010); XXXVII Международная молодежная научная конференция «Гагаринские чтения» секция № 1 «Материаловедение и технология материалов» (Москва, 2011).

Разработанные покрытия сплавом медь-никель демонстрировались на трех выставках («Прогресс 2010» – г. Пенза; «Светлая поляна» – Пензенская обл.; Молодежный инновационный форум – г. Ульяновск).

Реализация и внедрение результатов. Результаты работы внедрены в виде технологии промышленного нанесения гальванического покрытия сплавом медь-никель в ООО «ВЕКТОР», применение которой позволило повысить коррозионную стойкость изделий и снизить расход никеля.

Публикации. По теме диссертации опубликовано 20 печатных работ, из них 2 в изданиях, рекомендованных ВАК РФ, 2 публикации без соавторов. Получен патент на электролит (патент РФ 2365683).

Структура и объем диссертации. Диссертация состоит из введения, четырех глав, общих выводов, списка литературы (124 наименования). Материал диссертации изложен на 130 страницах машинописного текста, включает 56 рисунков, 13 таблиц.

Основное содержание работы

Во введении обосновывается актуальность выбранной темы, формулируются цель работы, задачи исследования, научная новизна и практическая значимость работы; излагаются основные положения, выносимые на защиту.

В первой главе приводятся данные по физико-механическим свойствам меди, никеля и медно-никелевых сплавов. Приведены краткие теоретические сведения совместного разряда ионов металлов в сплавы. Отмечается, что сплавы обладают гораздо более высокими эксплуатационными свойствами, изменяющимися в широком диапазоне, что позволяет применять их в различных областях промышленности.

Проведен анализ известных электролитов, предлагаемых для получения гальванических покрытий сплавами медь-никель, указаны их недостатки. Впервые гальванический сплав медь-никель был получен из цианистого электролита, затем – из тиосульфатного. Отмечается возможность получения гальванического сплава из раствора простых солей, в том числе с использованием нестационарных режимов (Э. М. Акопян, А. К. Кривцов; Ф. М. Эль-Шейх,

М. Т. Эл-Хем, Х. Минура, А. А. Монтазер). Рама-Чар предложил пирофосфатный элктролит, Прискот – лимонно-кислый. Исследованием процесса электроосаждения из пирофосфатного электролита, получившего наибольшее распространение, и свойств получаемых осадков занимались Н. П. Федотьев,

П. М. Вячеславов, Н. Я. Федотова, П. С. Титов, Н. В. Коровин, В. И. Харламов, Л. В. Шишкина. С развитием теории и практики электроосаждения из полилигандных электролитов (В. В. Орехова и Ф. К. Андрющенко) разработан более стабильный полилигандный дифосфатный электролит (Б. В. Кузнецов). Отмечается значительное преимущество использования полилигандных систем в получении гальванических покрытий.

Коррозионное поведение сплавов медь-никель изучалось недостаточно. В зависимости от состава сплава анодное поведение исследовано И. А. Махновецкой. Анодное растворение сплава медь-никель в нестационарных условиях рассмотрено В. Н. Целуйкиным.

С целью обоснования использования выбранных лигандов дана комплексообразующая характеристика меди и никеля.

На основании проведенного анализа сформулированы цель и задачи исследований.

Во второй главе приведены результаты исследований физико-механических свойств электролитических покрытий сплавом медь-никель из сульфосалицилатно-аммиачного электролита.

На рис. 1 представлена топография поверхности электроосажденного медно-никелевого сплава (43 % масс. Cu), площадь сканирования 685658 нм. Данное покрытие глянцевое, блестящее, имеет мелкокристаллическую структуру. Как видно из рис. 1 структура покрытия сплавом является сфероидной, что объясняет получение глянцевых покрытий.

Рис. 1. Топография поверхности, полученная

с помощью атомно-силовой микроскопии

Шероховатость поверхности покрытия сплавом медь-никель зависит как от толщины (рис. 2,а), так и от состава (рис. 2,б) покрытия. С увеличением толщины покрытия шероховатость практически линейно возрастает, что связано с накоплением дефектов в покрытии. При толщине покрытия более 20 мкм шероховатость становится заметной невооруженным глазом, однако покрытие остается блестящим.

Возможность получения покрытий сплавом медь-никель с глянцевой поверхностью и низким значением шероховатости позволяет применять их в качестве декоративных, взамен никелирования.

|  |

| а) | б) |

| Рис. 2. Шероховатость покрытия сплавом медь-никель: а – в зависимости от толщины; б – в зависимости от состава | |

|  |

| а) | б) |

| Рис. 3. Микроструктура покрытия сплавом, x100: а – сплав с содержанием 50 % Cu; б – сплав с содержанием 40 % Cu | |

На рис. 3 показана микроструктура покрытий сплавом медь-никель различного состава. На рис. 3,а приведена структура покрытия при

50 % Cu, которая отличается мелкокристаллическим строением, покрытие глянцевое. На рис. 3,б приводится структура покрытия сплавом медь-никель при 40 % Cu. Как можно видеть, структура покрытия крупнее, четче различимы отдельные фрагменты.

Изменение структуры покрытия можно объяснить не только разным составом сплава, но и результатом разных режимов осаждения. При этом изменяется скорость зарождения и роста кристаллов, плотность возникающих дефектов, прикатодные значения pH, концентрации компонентов электролита, что и приводит к более выраженной фактурности поверхности.

Хотя покрытие при 40 % Cu характеризуется большей дефектностью и неровностью поверхности по сравнению с покрытием при 50 % Cu, но оно обладает большей отражательной способностью.

Внутренние напряжения (рис. 4) зависят от состава сплава и изменяются от напряжений сжатия при содержании меди в сплаве выше 60 % до напряжений растяжения с увеличением доли никеля в сплаве. Однако они остаются сравнительно невысокими и составляют 150–200 МПа, что сравнительно ниже, чем для чистого никеля.

Покрытие сплавом медь-никель в области нулевых значений внутренних напряжений с содержанием меди 60 % имеет блестящий глянцевый вид светлого цвета. Покрытия с низкими значениями внутренних напряжений могут найти применение как защитно-декоративные.

Значения микротвердости имеют криволинейную зависимость изменения микротвердости с увеличением содержания никеля в сплаве. Аналогичную зависимость имеют литейные сплавы (рис. 5). Однако микротвердость гальванического сплава выше литейного, и пик смещен в сторону сплавов на основе никеля. Твердость гальванического никеля на 40 % больше литейного.

Микротвердость изменяется от 0,36 ГПа для чистой меди до 1 ГПа для чистого никеля. Максимум микротвердости соответствует сплаву при 70 % Ni и превосходит микротвердость чистого никеля на 15 %.

Как показали испытания на износостойкость (рис. 6), износостойкость сплава превышает износостойкость меди, а высоконикелевый сплав превосходит никель по износостойкости на 25 %. Такую зависимость износостойкости от состава сплава можно объяснить максимальной твердостью высоконикелевых сплавов.

| Рис. 4. Зависимость внутренних напряжений покрытий сплавом от состава сплава | Рис. 5. Зависимость микротвердости покрытия сплавом Cu-Ni от состава: 1 – гальванический сплав медь-никель; 2 – металлургический сплав медь-никель (по данным Н. С. Курнакова) |

|  |

| Рис. 6. Износостойкость покрытия медью, сплавами медь-никель и никелем: 1 – 100 % Cu; 2 – 52 % Cu; 3 – 43 % Cu; 4 – 34 % Cu; 5 – 100 % Ni | Рис. 7. Изменение переходного электросопротивление меди и сплава медь-никель от продолжительности испытания в камере влаги: 1 – медь; 2 – никель; 3 – сплав медь-никель (60 % Cu); 4 – сплав медь-никель (45 % Cu). |

Сплавы медь-никель обладают низкими и стабильными во времени значениями переходного электросопротивления благодаря повышенной коррозионной стойкости. Пленка продуктов коррозии на поверхности сплава имеет более низкое электросопротивление по сравнению с пленками никеля и меди. Переходное электросопротивление покрытия сплавом находится в диапазоне 7,6–12,4 мОм и зависит от нагрузки на контакт и состава сплава (рис. 7). Как показали испытания в климатической камере во влажной среде, переходное электросопротивление сплавов медь-никель на основе меди и на основе никеля изменяется значительно меньше, чем у меди и никеля. Стабильность низкого переходного электросопротивления сплава медь-никель объясняется повышенной коррозионной стойкостью и низким значением электросопротивления пленки на сплаве.

Для оценки коррозионной стойкости гальванических покрытий сплавом медь-никель, полученных из сульфосалицилатно-аммианого электролита, были проведены климатические испытания по ГОСТ 9.308–85 в камере влаги. Испытания показали, что гальванические покрытия сплавом медь-никель оцениваются в четыре балла (из 10 возможных). На покрытиях после 56 суток испытаний выявились потускнения поверхности с частичной потерей блеска.

В третьей главе приведены результаты исследований влияния режимов электролиза (катодной плотности тока, температуры, pH электролита и концентрации солей основных металлов в электролите) и кинетики осаждения на состав осадка и качество внешнего вида покрытия.

С увеличением катодной плотности тока доля меди в сплаве закономерно уменьшается (рис. 8), что связано со смещением потенциала электрода в сторону отрицательных значений. Выход по току в рабочем диапазоне плотностей токов – не ниже 88 %. Глянцевые покрытия сплавом осаждаются при плотности тока 1,5–2,5 А/дм2.

Увеличение концентрации ионов меди в электролите приводит

к росту доли меди в сплаве (рис. 9) и выхода по току во всем интервале плотностей тока. Такая зависимость связана со смещением потенциала выделения сплава в сторону положительных значений в результате деполяризующего действия более электроположительных ионов меди.

Изменение концентрации ионов никеля в электролите незначительно влияет на состав катодных осадков, катодный выход по току и внешний вид покрытий.

| Рис. 8. Зависимость содержания меди в сплаве от катодной плотности тока при содержании CuSO4 в электролите(г/л): 1 – 7; 2 – 10; 3 – 15; 4 – 20 | Рис. 9. Зависимость содержания меди в сплаве от концентрации меди в электролите при катодных плотностях тока (А/дм2): 1 – 0,5; 2 – 1; 3 – 1,5; 4 – 2,0; 5 – 2,5; 6 – 3,0 |

Температура электролита оказывает существенное влияние на состав, выход по току и внешний вид покрытий. Увеличение температуры электролита приводит к увеличению содержания меди в сплаве и увеличению выхода по току. Блестящие глянцевые покрытия осаждаются в интервале температур 40–55 °C.

Состав сплавов незначительно зависит от pH электролита в рабочем диапазоне. Увеличение pH электролита свыше 7,5 приводит к незначительному уменьшению выхода по току, что может быть обусловлено образованием более прочных комплексных соединений меди и никеля. Блестящие покрытия сплавом осаждаются при pH 6,5–7,5.

Рассеивающая способность сульфосалицилатно-аммиачного электролита при ik = 1,5 А/дм2, t = 50 °С, pH – 7,0 составила 43 %, что указывает на возможность нанесения покрытия сплавом медь-никель на поверхности сложной конфигурации.

При изменении режимов осаждения изменяются состав осаждаемого сплава, и следовательно, свойства получаемых покрытий. Таким образом, изменяя режим осаждения, можно получить покрытия с различными физико-механическими свойствами.

В данном случае имеется пять факторов, которые могут быть изменены в процессе электролиза: катодная плотность тока, концентрация ионов меди и никеля в электролите, pH и температура электролита.

В результате того, что на состав сплава незначительно влияет pH и концентрация ионов никеля в электролите, то после проведения ранжирования факторов их число было сокращено до трех, наиболее значащих факторов: катодная плотность тока, концентрация ионов меди в электролите и температура электролита.

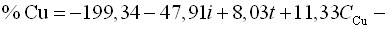

После вычисления коэффициентов уравнения и представления в натуральных координатах экспериментальная модель процентного содержания меди в сплаве имеет вид

(1)

(1)

Полученная модель состава сплава позволяет определить долю меди в сплаве при заданных технологических факторах или задать необходимые режимы электролиза для получения покрытия сплавом требуемого состава с необходимыми физико-механическими свойствами.

С целью теоретического обоснования степени влияния факторов электролиза на состав покрытия проведены исследования кинетики и механизма разряда осаждения сплава медь-никель.

Установлено, что потенциал осаждения меди несколько отрицательнее в области потенциалов –1140...–1250мВ, чем потенциал осаждения никеля, за счет комплексообразования. Ход потенциодинамической поляризационной кривой разряда сплава положительнее разряда чистых металлов, что указывает на облегченность процесса осаждения сплавов медь-никель по сравнению с чистыми металлами.

Парциальные кривые меди и никеля (рис. 10) изменяются неравномерно с изменением потенциала катода.

Парциальная скорость разряда никеля в сплав увеличивается больше с увеличением катодной плотности тока, чем парциальная скорость разряда меди. Это определяет преимущественное увеличение содержания никеля в сплаве с увеличением катодной плотности тока.

Рис. 10. Потенциодинамические поляризационные кривые выделения меди (1), никеля (2) и сплава (3), парциальные кривые выделения меди (4)

и никеля (5) в сплав (6)

Парциальные кривые меди и никеля в сплав показывают, что до катодного потенциала –1145мВ медь и никель разряжаются со сверхполяризацией. Отрицательнее потенциала -1145мВ медь и никель выделяются в сплав с незначительной деполяризацией.

Результаты исследований, полученные с использованием вращающегося дискового электрода, показывают, что разряд ионов никеля протекает с электрохимическими ограничениями, а разряд меди и сплава лимитирован смешанной кинетикой.

Сближение потенциалов разряда меди и никеля с целью их осаждения в сплав осуществляется за счет комплексообразования меди и никеля с сульфосалицилат-ионом и аммиаком. В результате спектрофотометрических исследований установлено, что осаждение сплава происходит из комплексных соединений состава ![]() и

и ![]() .

.

Таким образом, по результатам анализа данных исследований кинетики и механизма разряда были уточнены рациональные диапазоны режимов электролиза и концентрации электролита.

В четвертой главе рассматриваются разработанная технология получения покрытий сплавом медь-никель, обеспечивающая повышение коррозионной стойкости и износостойкости в различных условиях эксплуатации, а также система обеспечения заданных свойств покрытий.

Применение комбинации лигандов (сульфосалицилат-иона и аммиака) позволило эффективно сблизить потенциалы разряда меди и никеля за счет различных констант устойчивости комплексных соединений. В результате чего стало возможным получение покрытий с высокими эксплуатационными свойствами. Разработанный электролит стабилен в работе и имеет повышенные технологические характеристики в отличие от аналогов, что подтверждается промышленным внедрением разработанной технологии.

По результатам изучения физико-механических свойств покрытия и анализа литературных источников даны рекомендации составов покрытий сплавом медь-никель при эксплуатации в различных условиях в зависимости от требований, предъявляемых к ним.

В процессе электролиза покрытие сплавом одного и того же состава может быть получено при различных режимах электролиза. Для выбора рационального режима электролиза определены регламентирующие параметры, такие как внешний вид покрытия, производительность, энерго-

и ресурсосбережение.

Разработана система выбора состава сплава в соответствии с эксплуатационными требованиями, предъявляемыми к покрытию, и определения рациональных режимов электролиза при использовании модели (1)

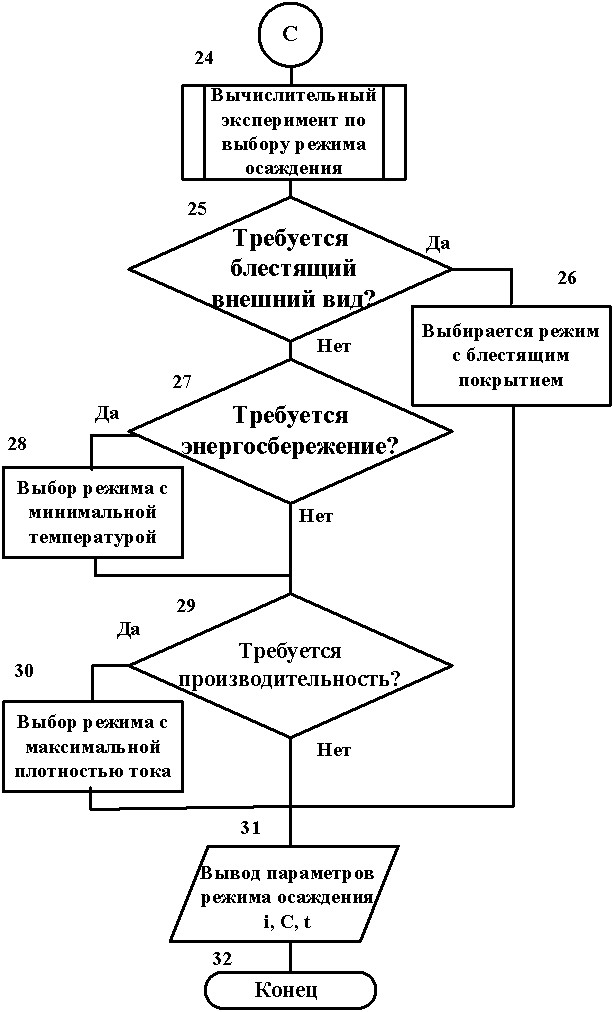

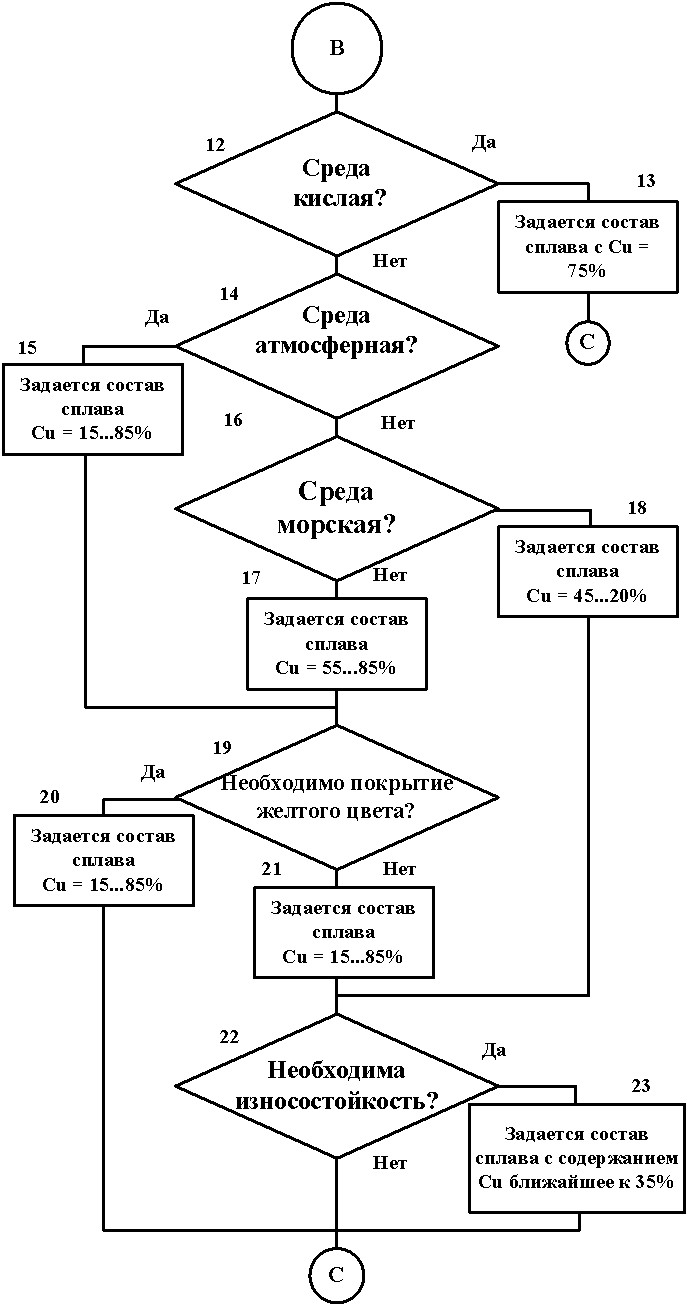

с учётом регламентирующих параметров. В алгоритме системы (рис. 11) можно выделить три части.

Первая часть алгоритма (блоки 1–2) включает начало и блок исходных условий. Требования к покрытию были разделены на три группы в зависимости от их назначения (основные требования, дополнительные требования и специальные). Основные требования включают коррозионную стойкость в условиях атмосферной, влажной и морской среды. Дополнительные требования включают износостойкость и цвет покрытия (желтое или светлое) и реализуются совместно с основными в зависимости от требований, предъявляемых к покрытию. Также в начале задаются регламентирующие условия.

Во второй части алгоритма (блоки 3–23) решается вопрос по выбору состава покрытия в зависимости от заданных эксплуатационных требований. Вначале определяется интервал состава сплава, удовлетворяющий основным требованиям, затем из этого интервала выбирается состав сплава, обеспечивающий наилучшие характеристики по дополнительным требованиям.

В третьей части алгоритма (блоки 24–30) проводится вычислительный эксперимент определения режимов электролиза в соответствии с выбранным составом сплава по модели (1). Далее производится выбор рациональных режимов электролиза с целью обеспечения ресурсо- и энергосбережения, а также увеличения производительности.

Данная система и алгоритм реализованы в виде программы на языке Delphi.

Разработанная технология получения покрытия сплавом медь-никель была внедрена в ООО «ВЕКТОР» для нанесения защитного покрытия на детали корпусов устройств, работающих в условиях неотапливаемых помещений. Применение покрытия сплавом медь-никель, содержащего 40 % Cu, взамен ранее применявшегося никелевого, позволило повысить коррозионную стойкость и снизить себестоимость за счет снижения расхода никеля.

Основные результаты и выводы

По специальности 05.16.09:

- Разработано коррозионностойкое и износостойкое покрытие сплавом медь-никель с низкими внутренними напряжениями. Исследованы структура и физико-механические свойства покрытия сплавом медь-никель в зависимости от состава сплава. Полученные результаты позволяют обеспечить заданные свойства покрытия путем управления процессом осаждения.

- Установлено, что гальванические покрытия сплавом, осажденные при рекомендуемых режимах, являются блестящими и полублестящими

с кристаллами сфероидной формы. Максимум микротвердости гальванического сплава медь-никель на 15 % выше микротвердости никелевого покрытия и соответственно превосходит его на 26 % по износостойкости. Внутренние напряжения электроосажденого сплава изменяются в зависимости от состава, от напряжений сжатия до напряжений растяжения и остаются сравнительно невысокими. Коррозионные испытания показали, что покрытия сплавом обладают более высокой коррозионной стойкостью, чем медь и никель, и могут быть рекомендованы для нанесения на детали, эксплуатируемые во влажной среде. - Разработана система обеспечения заданных функциональных свойств покрытия сплавом медь-никель путем управления процессом электроосаждения.

- Разработанная технология получения покрытия сплавом медь-никель прошла промышленное испытание и внедрена в ООО «ВЕКТОР» (г. Пенза). Применение покрытия, содержащего 40 % Cu, позволило повысить коррозионную стойкость и снизить себестоимость за счет уменьшения расхода никеля.

По специальности 05.17.03:

- Разработан новый сульфосалицилатно-аммиачный электролит для осаждения сплава медь-никель, устойчивый в работе и с высоким выходом по току (не ниже 88 %). Исследованы зависимости состава сплава, выхода по току и внешнего вида покрытия от концентрации электролита и режима осаждения. Показано, что состав сплава в основном определяется такими технологическими параметрами, как катодная плотность тока, концентрация ионов меди в растворе и температура электролита. Получена экспериментальная модель (1) весовой доли меди в сплаве в зависимости от режима электролиза, которая позволяет реализовать управление процессом электроосаждения покрытия с заданными составом и свойствами.

- Исследованы кинетические закономерности выделения меди и никеля, а также выделения меди и никеля в сплав из сульфосалицилатно-аммиачного электролита. Установлены лимитирующие стадии процессов разряда меди, никеля и сплава медь-никель. При осаждении сплава на основе меди наблюдается сверхполяризация разряда меди и никеля, а при выделении в сплав на основе никеля – деполяризация.

Основные публикации по теме диссертации

Публикации в изданиях, рекомендованных ВАК РФ

- Севостьянов, Н. В. Электроосаждение сплавов медь-никель из сульфосалицилатно-аммиачного электролита и их физико-механические свойства / Н. В. Севостьянов, С. Н. Виноградов // Гальванотехника и обработка поверхности. 2010. – Т. 18, № 1. С. 2227.

- Севостьянов, Н. В. Износостойкие с низким значением переходного электросопротивления покрытия сплавом медь-никель / С. Н. Виноградов, Н. В. Севостьянов // Известия высших учебных заведений. Поволжский регион. Технические науки. – 2011. – № 1. – С. 64–72.

Публикации в других изданиях

- Севостьянов, Н. В. Морфологические особенности медно-никелевых сплавов, осажденных из сульфосалицилатного электролита /

С. Н. Виноградов, Н. В. Севостьянов // Защитные покрытия в машиностроении и приборостроении : сб. ст. V Всерос. науч.-практ. конф. – Пенза : Приволжский дом знаний, 2008. – С. 13–15. - Севостьянов, Н. В. Физико-механические свойства покрытий сплавами медь-никель / С. Н. Виноградов, Н. В. Севостьянов // Покрытия и обработка поверхности : тез. докл. 7-й Междунар. выставки и конф. (Москва, 17–19 марта 2010 г., СК «Олимпийский»). – М., 2010. – С. 20–21.

- Севостьянов, Н. В. Свойства и применения блестящего покрытия сплавом Cu–Ni / С. Н. Виноградов, Н. В. Севостьянов // Защитные и специальные покрытия, обработка поверхности в машиностроении и приборостроении : сб. ст. VII Всерос. науч.-практ. конф. – Пенза : Приволжский дом знаний, 2010. – С. 14–16

- Севостьянов, Н. В. Электроосаждение и свойства покрытия медноникелевым сплавом / С. Н. Виноградов, Н. В. Севостьянов // Покрытия и обработка поверхности : сб. тез. докл. V Междунар. конф. – М., 2008. –

С. 28–29. - Севостьянов, Н. В. Покрытие медно-никелевым сплавом /

С. Н. Виноградов, Н. В. Севостьянов // Современные методы в теоретической и экспериментальной элекрохимии : тез. докл. I Междунар. науч. конф. ПЛЕС, 2008. – С. 113. - Севостьянов, Н. В. Электроосаждение медно-никелевых сплавов / С. Н. Виноградов, Н. В. Севостьянов // Защитные покрытия в машиностроении и приборостроении : сб. ст. IV Всерос. науч.-практ. конф. – Пенза, 2007. – С. 18–20.

- Севостьянов, Н. В. Электроосаждение покрытия сплавом медь-никель из сульфосалицилатного электролита / С. Н. Виноградов, Н. В. Севостьянов // Актуальные проблемы электрохимической технологии : сб. ст. молодых ученых. – Саратов, 2008. – С. 28–30.

- Севостьянов, Н. В. Технологические зависимости медно-никелевого покрытия сплавом из сульфосалицилового электролита /

С. Н. Виноградов, Н. В. Севостьянов // Университетское образование : сб. ст. XII Междунар. науч.-метод. конф. – Пенза, 2008. – С. 171–173. - Севостьянов, Н. В. Особенности электроосаждения медно-никелевых сплавов из сульфосалицилатного электролита / С. Н. Виноградов, Н. В. Севостьянов // Теоретическая и экспериментальная химия жидкофазных систем : тез. докл. III Региональной конф. молодых ученых (Крестовские чтения). – Иваново, 2008. – С. 59–61.

- Севостьянов, Н. В. Электродные процессы осаждения медно-никелевых сплавов из сульфосалицилатно-аммиачного электролита /

С. Н. Виноградов, Н. В. Севостьянов // Защитные и специальные покрытия в машиностроении и приборостроении : сб. ст. VI Всерос. науч.-практ. конф. – Пенза : Приволжский Дом знаний, 2009 – С. 10–13. - Севостьянов, Н. В. Кинетика электродных процессов осаждения медно-никелевых сплавов из сульфосалицилатно-аммиачного электролита / С. Н. Виноградов, Н. В. Севостьянов // Теоретическая и экспериментальная химия жидкофазных систем : тез. докл. IV Региональной конф. молодых ученых (Крестовские чтения). – Иваново, 2009. – С. 117–119.

- Севостьянов, Н. В. Технологические закономерности электроосаждения сплава медь-никель из сульфосалицилатно-аммиачного электролита / С. Н. Виноградов, Н. В. Севостьянов // Труды I Международной научно-практической интернет-конференции / под ред. Г. К. Сафаралиева, А. Н. Андреева, В. А. Казакова – Пенза : Изд-во Пензенского филиала РГУИТП, 2010. – С. 179–180.

- Севостьянов, Н. В. Электрохимические процессы осаждения медно-никелевых сплавов из сульфосалицилатно-аммиачного электролита /

С. Н. Виноградов, Н. В. Севостьянов // Электрохимические и электролитно-плазменные методы модификации металлических поверхностей : материалы III Междунар. науч.-техн. конф. (Кострома, 15–17 февраля 2010 г.). – Кострома : КГУ им. Н. А. Некрасова, 2010. – С. 158–161. - Севостьянов, Н. В. Электроосаждение сплава медь-никель из полилигандного сульфосалицилатно-аммиачного элктролита / С. Н. Виноградов, Н. В. Севостьянов // Теория и практика современных электрохимических производств : сб. тез. докл. – СПб. : СПбГТИ(ТУ), 2010. – Т. II. –

С. 22–23. - Севостьянов, Н. В. Особенности физико-механических свойств гальванических покрытий сплавом медь-никель / Н. В. Севостьянов // XXXVII Гагаринские чтения : науч. тр. междунар. молодежной науч. конф. : в 8 т. (Москва 5–8 апреля 2011 г.). – М. : МАТИ, 2011. – Т. 1. – С. 93–94.

- Севостьянов, Н. В. Получение коррозионностойких, защитно-декоративных покрытий на основе нового состава электролита / Н. В. Севостьянов // Проблемы автоматизации и управления в технических системах : тр. междунар. науч.-техн. конф. (г. Пенза, 19–22 апреля 2011 г.) :

в 2 т. / под ред. д.т.н., проф. М. А. Щербакова. – Пенза : Изд-во ПГУ,

2011. – 2 т. – С. 323–325. - Севостьянов, Н. В. Физико-механические свойства покрытий сплавом медь-никель из полилигандного электролита / С. Н. Виноградов, Н. В. Севостьянов // Актуальные проблемы электрохимической технологии : сб. ст. молодых ученых. – Саратов : ГАОУ ДПО «СарИПКиПРО», 2011. –

Т. I. – С. 95–99.

Патенты

- Пат. 2365683 RU, МПК C25D 3/58. Сульфосалицилатный электролит для осаждения сплава медь-никель / Виноградов С. Н. (Россия), Севостьянов Н. В. (Россия). – № 2008138832/02 ; заяв. 30.09.2008 ; оОпубл. 27.08.2009. Бюл. № 24; приоритет до 30.09.2028 (Россия). – 5 с.

Научное издание

Севостьянов Николай Владимирович

Обеспечение коррозионной стойкости

и износостойкости гальванического покрытия

сплавом медь-никель путем управления

процессом осаждения

Специальности: 05.16.09 – Материаловедение (машиностроение);

05.17.03 – Технология электрохимических процессов

и защита от коррозии

Подписано в печать 24.05.2011. Формат 60841/16.

Усл. печ. л. 1,16.

Заказ № 401. Тираж 100.

Пенза, Красная, 40, Издательство ПГУ

Тел./факс: (8412) 56-47-33; e-mail: [email protected]