Автофоретическое формирование полимерных покрытий на поверхности алюминиевых и медных сплавов

На правах рукописи

СИМУНОВА Светлана Сергеевна

АВТОФОРЕТИЧЕСКОЕ ФОРМИРОВАНИЕ

ПОЛИМЕРНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ

АЛЮМИНИЕВЫХ И МЕДНЫХ СПЛАВОВ

Специальность:

15.17.06 – Технология и переработка полимеров и композитов

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Иваново 2011

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Ивановский государственный химико-технологический университет» и открытом акционерном обществе «Научно-исследовательский институт приборостроения имени

В.В. Тихомирова» (г.Жуковский).

Научный консультант:

доктор технических наук

Официальные оппоненты:

доктор технических наук, профессор Несиоловская Татьяна Николаевна

доктор химических наук, профессор Яковлев Анатолий Дмитриевич

доктор технических наук, профессор Христофоров Александр Иванович

Ведущая организация:

Уфимский государственный авиационный технический университет

Защита состоится « » 2011 г. в часов на заседании совета по защите докторских и кандидатских диссертаций Д 212.063.03 при Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Ивановский государственный химико-технологический университет» по адресу: 153000, г. Иваново, пр. Ф. Энгельса, 7.

Тел. (4932) 32-54-33. Факс: (4932) 32-54-33. Е-mail: [email protected]

С диссертацией можно ознакомиться в библиотеке Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Ивановский государственный химико-технологический университет» по адресу: Иваново, пр. Ф.Энгельса, 10.

Автореферат разослан « » 2011 г.

Ученый секретарь

совета Д 212.063.03 Шарнина Л.В.

Общая характеристика работы

Актуальность темы. В связи с развитием радио- и электронной промышленности все более широкое применение находят алюминий, медь и их сплавы. Однако низкая коррозионная стойкость алюминиевых и медных сплавов затрудняют их применение из-за больших коррозионных потерь при эксплуатации, поэтому изделия на их основе нуждаются в высокоэффективной противокоррозионной защите.

В настоящее время для защиты от коррозии и повышения надежности в работе радиотехнических сложнопрофилированных изделий используются полимерные покрытия (Пп), обеспечивающие высокую адгезию к основному металлу. Однако при нанесении Пп традиционными методами, в том числе и методом электроосаждения, наблюдается неравномерность покрытия по толщине, отсутствие его внутри узкоканальных длинномерных волноводных устройств и стекание с вертикальных поверхностей, что приводит к невозможности использования их для коррозионной защиты.

Одним из перспективных методов защиты изделий из алюминиевых и медных сплавов является покрытие их поверхности водорастворимыми полимерными материалами способом автофоретического формирования покрытий. Но метод не нашел широкого практического применения. Это обусловлено использованием кислых водоразбавляемых мицеллярных растворов. Ввиду ионизации основного металла подложки образуются олигомерные соли, которые выпадают в осадок, тем самым, затрудняя процесс автоосаждения. Качество получаемых покрытий при этом резко ухудшается.

Применение автофореза до настоящего времени не изучено как с точки зрения физико-химических основ самого процесса, протекающего на поверхности алюминиевых и медных сплавов, так и с точки зрения использования нейтральных олигомерных композиций и надежных технологий получения полимерных пленок высокого качества.

Сущность метода заключается в погружении изделий в олигомерную композицию (Ок) с последующей промывкой и термоотверждением. В результате на поверхности изделия образуется равномерная по толщине полимерная пленка с высокими защитными свойствами.

Работа по созданию новых Ок для нанесения Пп методом автофоретического формирования является весьма актуальной проблемой в радио- и приборостроении.

Цель работы: разработка и оптимизация технологии получения на поверхности алюминиевых и медных сплавах методом автофоретического формирования Пп, для защиты сложнопрофилированных, длинномерных, узкоканальных изделий СВЧ-техники.

Для достижения поставленной цели решались следующие задачи:

– исследование коррозионного поведения алюминиевых и медных сплавов в водных Ок.;

– теоретическое обоснование механизма автофоретического формирования олигомерного покрытия (Оп) на поверхности алюминиевых и медных сплавов;

– разработка новых Ок и технологических процессов их нанесения на поверхности алюминиевых (без экспозиции и с экспозицией на воздухе длительное время) и медных сплавов;

– исследование коллоидно-химических свойств Ок;

– исследование влияния различных факторов (состояния поверхности металла, модификаторов, концентрации исходных компонентов, сухого остатка, рН среды) на процесс автофоретического формирования Оп;

– исследование влияния линолевой кислоты на снижение температуры и времени отверждения Пп;

– исследование влияния Пп на радиотехнические характеристики сверх высокочастотных изделий (СВЧ-изделия).

Научная новизна. 1.Впервые решены теоретические и практические задачи, связанные с разработкой и оптимизацией технологии нанесения водоразбавляемого карбоксилсодержащего олигомера на алюминиевые и медные сплавы методом автофореза.

2.Экспериментально установлены и теоретически обоснованы представления о механизме осаждения полиэлектролитных композиций на поверхности алюминиевых и медных сплавов.

Впервые выявлены три взаимосвязанные параллельно протекающие процессы при формировании олигомерной пленки на поверхности алюминиевых и медных сплавов и их влияние на качество защитных Пп:

– процесс миграции отрицательно заряженных мицелл к твердой поверхности, их ориентации полярными группами по отношению к полярным группам оксида металла и адсорбции с образованием полимолекулярного слоя;

– процесс образования оксидной пленки на поверхности металла в водной Ок, сопровождающаяся генерацией протонов;

– процесс взаимодействия адсорбированных полиионов с протонами, приводящая к формированию олигомерного осадка по механизму «кислой» формы для алюминиевых сплавов и смешанной формы («кислой» и «солевой») для медных сплавов.

3.Установлено влияние длительной экспозиции на воздухе модифицированной поверхности алюминиевых сплавов на качество Оп.

4.Впервые установлено, что автофорезное Пп на основе олигомера

КЧ-0125 не оказывает влияние на радиотехнические характеристики (РТХ) СВЧ-изделий.

5.На основе развитых представлений разработан ряд новых Ок и технологий нанесения Пп на сложнопрофилированные узкоканальные волноводные конструкции СВЧ-техники из алюминиевых и медных сплавов методом автофореза, обеспечивающих высокое качество Пп с антикоррозионными и защитными свойствами.

Практическая значимость. Разработаны, запатентованы и внедрены в производство новые Ок и технологические процессы, предназначенные для нанесения Оп на поверхности из алюминиевых и медных сплавов.

Композиции на основе малеинизированного полибутадиенового пленкообразователя внедрены в ОАО Научно исследовательский институт приборостроения им. В.В. Тихомирова. При этом впервые решена задача коррозионной защиты сложнопрофилированных длинномерных узкоканальных конструкций СВЧ-техники, эксплуатирующихся в условиях тропического климата и соляного тумана с сохранением РТХ. Надежную защиту таких изделий удалось осуществить только при помощи использования нового автофоретического покрытия.

По результатам диссертационного исследования получено 11 патентов РФ и поданы 3 заявки.

Автор защищает: – закономерности получения методом автофорезного осаждения высокоэффективных противокоррозионных Пп на поверхности алюминиевых и медных сплавов;

– результаты исследований влияния коррозионных и адсорбционных процессов на механизм формирования Оп из водных растворов карбоксилсодержащих пленкообразователей;

– результаты исследования влияния различных факторов (состояния поверхности металла, модификаторов, концентрации исходных компонентов, сухого остатка, рН среды) на процесс автофоретического формирования Оп;

– результаты исследования влияния длительной экспозиции на воздухе фосфатного покрытия на качество формирования Оп;

– новые составы Ок для защиты изделий радиотехнического назначения;

– разработанные и запатентованные технологии и внедренную в производство универсальную технологию получения Пп на изделиях из алюминиевых и медных сплавов.

Достоверность результатов

Достоверность результатов работы обеспечивалась использованием обоснованных методов исследования и приборов, регулярно поверяемых метрологической службой. Погрешности измерений оценивались по многократным измерениям с последующей обработкой результатов методами математической статистики и компьютерной обработки. Подтверждением правильности полученных результатов является их практическая реализация в условиях промышленного производства.

Апробация результатов работы и личный вклад автора

Материалы исследования докладывались на XVII научно-технической конференции ГП НИИП им.В.В.Тихомирова, г.Жуковский, 2003 г.; на 1-ой Международной конференции корпорации «Фазотрон-НИИР», г. Москва, 2004г.; на XVIII научно-технической конференции ОАО НИИП им.В.В.Тихомирова, г.Жуковский, 2005 г.; на XII Международной конференции «Информационная среда Вуза», г.Иваново, 2005г.; на XIII Международной практической конференции «Технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки», г. Санкт-Петербург, 2006 г., на IV Международной конференции «Покрытия и обработка поверхности». Качество, эффективность, конкурентоспособность, Москва, 2007 г., на IV научно-практической конференции молодых ученых и специалистов авиационно-космической промышленности, Москва, 2007 г. с получением диплома «За актуальность научного доклада»; на XIX научно-технической конференции молодых специалистов ОАО НИИП им. В.В.Тихомирова, Жуковский, 2007 г., на XIV Всероссийском совещании «Совершенствование технологии гальванических покрытий, г.Киров, 2009 г.; на Всероссийской научно-практической конференции «Современные проблемы в технологии машиностроения» г.Новосибирск, 2009 г.

Работа выполнена в Ивановском государственном химико-технологи-ческом университете и в ОАО «Научно-исследовательский институт приборостроения им.В.В.Тихомирова». Автором лично поставлены цели и задачи исследования, проведен критический анализ литературных данных по теме диссертации. Экспериментальные результаты, а также теоретические обобщения и расчеты, представленные в работе, выполнены под руководством автора или лично автором, а также при участии соавторов публикаций.

Публикации. По материалам диссертации опубликовано 45 работ, в том числе 17 в ведущих научных журналах, получено 13 патентов РФ.

Структура и объем работы. Диссертация состоит из введения, 6 глав, общих выводов, списка литературы и приложения. Общий объем диссертации составляет 273 страниц, содержит 49 рисунков и 36 таблиц. Список использованной литературы включает 276 наименований.

Основное содержание работы

Введение. Обоснована актуальность темы диссертации, сформулирована цель работы, ее научная новизна и практическая ценность, а также основные положения выносимые на защиту.

Глава 1. Дается анализ работ Н.А.Клименко, И.А.Крыловой, В.К.Горшкова, в которых рассматриваются проблемы электроосаждения, и В.В.Верхоланцева, А.И.Либермана, А.И.Котовой, Л.Г.Мирошниченко и др., касающиеся современных представлений о механизме автоосаждения водоразбавляемых полимерных материалов. Обобщены данные о коррозионном поведении алюминия, меди и ее сплавов при различных значениях рН. Рассмотрены работы, описывающие структуру водных растворов карбоксилсодержащих олигомеров.

Глава 2. Общая методика исследований и используемая аппаратура

В качестве объекта исследования взяли карбоксилсодержащий олигомер КЧ-0125, представляющий собой малеинизированный полибутадиен с фенолформальдегидной смолой в соотношении 70:30 в смеси растворителей изопропилового и диацетонового спиртов и имеющий вид: (RCOOH),

где R = R1 + R2 (R1 – макромолекула малеинизированного полибутадиена, R2 – макромолекула фенолформальдегидной смолы).

Таблица 1

Физико-химические характеристики олигомера КЧ-0125

| Пленкообразователь | Средняя числовая молекулярная масса | Сухой остаток, % | Вязкость по ВЗ-4, с | Кислотное число мг КОН г |

| Олигомер КЧ-0125 | 600 | 63 – 65 | 80 – 140 | 105 – 125 |

Выбор олигомера КЧ-0125 обусловлен тем, что пленки на его основе, наносимые традиционными методами, обладают высокой коррозионной стойкостью, а растворы стабильны в широком диапазоне рН. Олигомер КЧ-0125 – смесь поликислот, которая при нейтрализации аммиаком неограниченно разбавляется водой.

Исследования проводились на образцах из алюминия и его сплавов

А-99М, Амц, Амг, Д-16 размером 30 х 40 мм и медных сплавов Л-63 и Л-82 размером 25 х 15 мм.

Подготовка поверхности образцов осуществлялась:

– из алюминиевых сплавов путем обезжиривания, травления и осветления;

– из медных сплавов путем обезжиривания и травления.

В качестве растворов фона использовалась щавелевая кислота, электропроводность которой близка к электропроводности растворов олигомера

КЧ-0125; кислотность менялась путем введения в его состав гидроокиси аммония.

Коллоидно-химические свойства водных растворов пленкообразователя исследовались с помощью физико-химических методов. Вискозиметрические исследования проводили с помощью капиллярного вискозиметра ВПЖ-2.

Потенциометрические исследования проводились на потенциостате ПИ-50-1 с использованием цифрового катодного вольтметра Щ-300. Значения потенциалов измеряли относительно хлорсеребряного электрода сравнения. Скорость коррозии определяли гравиметрическим методом. Характер изменения рН вблизи электрода измеряли с помощью прибора рН-150, используя стандартный стеклянный электрод марки ЭСЛ-15-11, электродом сравнения являлся насыщенный хлорсеребряный электрод марки ЭВЛ-1М-4. На стеклянный электрод плотно прикатывалась алюминиевая фольга с отверстиям 0,1-1 мм.

Адсорбцию олигомера изучали на алюминиевых и латунных образцах. Наличие на поверхности металла олигомерной пленки определяли капельным методом с использованием хроматного раствора, содержащего бихромат калия, соляную кислоту и дистиллированную воду.

ИК-спектры растворов лака КЧ-0125 и олигомерных пленок на их основе снимали на ИК-спектрофотометре SPECORD M80. Об ионизации металла – основы судили по результатам качественного анализа олигомерных пленок и растворов на наличие в них следов ионов металла.

Скорость отверждения полимерного покрытия устанавливали методом определения содержания гель-фракции с использованием аппарата Сокслета.

Состав фосфатного покрытия на алюминиевом сплаве определяли атомно-адсорбционным методом по резонансному поглощению излучения определенной длины волны свободными атомами (прибор «Сатурн-3»), а пористость – химическим методом.

Качество автофорезного покрытия определяли по стандартным методикам, общепринятым в лакокрасочной промышленности: прочность на удар, твердость, пористость, коррозионная стойкость в камерах повышенной влажности и соляного тумана.

Исследования радиотехнических параметров проводились на макетах радиотехнических изделий. Измеряли коэффициент стоячей волны (КСВН), коэффициент полезного действия (КПД), тепловые потери. Относительный коэффициент потерь измеряли с использованием специальной установки и по методике, разработанной в ОАО НИИП им.В.В.Тихомирова.

Глава 3. Физико-химические основы автоосаждения олигомера КЧ-0125

Согласно современным представлениям водные растворы карбоксилсодержащих пленкообразователей, подобно ионогенным поверхностно-активным веществам (ПАВ), являются обратимыми и термодинамически равновесными системами. Изменяя условия существования системы можно получать истинные или коллоидные растворы. Таким образом, при некоторой критической концентрации пленкообразователя образуются коллоидные мицеллы.

Образование мицелл подтверждено данными по концентрационной зависимости приведенной вязкости водных растворов олигомера КЧ-0125. Зависимость имеет вид, характерный для мицеллярных растворов. С уменьшением концентрации олигомера в растворе наблюдается “нормальное” снижение их вязкости. Дальнейшее разбавление приводит к аномальному возрастанию вязкости растворов, после чего вязкость уменьшается.

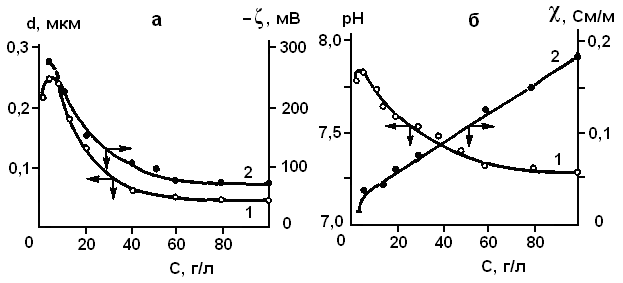

Исследование концентрационных зависимостей размера частиц, электрокинетического потенциала, рН и удельной электрической проводимости раствора олигомера КЧ-0125 показало симбатных ход кривых (рис.1).

Рис.1. Зависимость размера частиц d, электрокинетического потенциала, рН и удельной электрической проводимости от концентрации раствора лака КЧ-0125.

Симбатный ход кривых позволяет предположить наличие критической концентрации мицеллообразования для раствора олигомера КЧ-0125 = 2,5 г/л.

Таким образом, водные растворы олигомера КЧ-0125 в исследуемой области концентраций имеют коллоидно-химическую природу (мицеллярное строение).

Олигомер КЧ-0125 после введения гидроокиси аммония можно представить следующим образом:

(1)

(1)

где R – полирадикал; NH4+ – катион нейтрализатора; m – число молекул пленкообразователя в ядре мицеллы; n – число потенциалопределяющих полиионов; (n – x) – число противоионов нейтрализатора в непосредственной близости от ядра; х – число противоионов в диффузионной области, – число функциональных групп в молекуле пленкообразователя.

Упрощенно можно представить в виде:

R(COONH4) R(COO-) + NH4 (2)

3.1.Адсорбционные процессы на алюминии и его сплавах

в растворах олигомера КЧ-0125

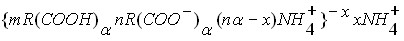

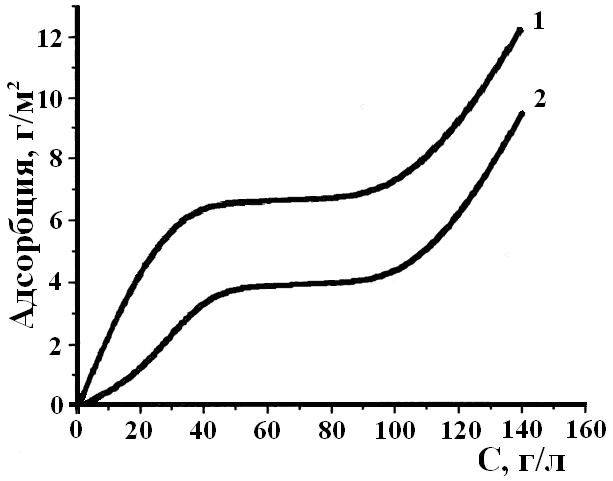

Одним из важнейших свойств мицеллярных систем является специфическая адсорбция на поверхности металлов. Нами исследованы изотермы адсорбции на образцах из алюминиевого сплава в зависимости от концентрации олигомера и рН раствора композиции (рис.2).

| Изотерма адсорбции олигомера КЧ-0125 в изучаемой области концентраций имеет сложный характер. С увеличением концентрации адсорбция увеличивается, а изотерму адсорбции можно разбить на 3 участка. Первый участок изотермы описывается уравнением Ленгмюра и характеризуется сильным химическим взаимодействием молекул олигомера между собой и поверхностью алюминия. |

| Рис.2. Изотерма адсорбции олигомера КЧ-0125 при различных значениях рН композиции: 1 – рН = 7,3; 2 – рН = 8,0; 3 – рН = 9,0 |

На втором участке изотерм выполняются одновременно уравнения Ленгмюра и Темкина. При концентрации (80 – 180) г/л из раствора адсорбируются устойчивые мицеллы. На третьем участке мицеллы могут взаимодействовать друг с другом и с поверхностью металла.

Таким образом, адсорбция протекает через образование монослоя единичными полиионами, на который затем «налипают» мицеллы под действием вторичных сил адсорбции (кривые 1, 2). При рН = 9 также формируется второй адсорбционный слой, но он состоит главным образом из молекул (следовательно, образование второго адсорбционного слоя связано со значительной деформацией мицелл вплоть до их полного разрушения, и на адсорбцию оказывает влияние неоднородность поверхности).

По изотермам адсорбции рассчитали эффективные площадки, занимаемые одной молекулой и толщины адсорбционных слоев (табл.2).

Из таблицы 2 следует, что толщина 2 адсорбированного слоя в значительной степени зависит от рН среды. Увеличение рН приводит к снижению количества адсорбированного пленкообразователя и толщины адсорбционного слоя.

Таблица 2

Характеристики адсорбционных слоев

| рН | Толщина 1 адсорбционного слоя, 1 1010 м | Эффективная площадка, занимаемая одной молекулой Sэф 1018 м2 | Толщина 2 адсорбционного слоя, 2 1010 м | Число молекул на 1 м2 поверхности, n 10-16 |

| 7,3 | 4,2 | 6,2 | 17,2 | 19,5 |

| 8,0 | 2,7 | 7,1 | 7,0 | 16,4 |

| 9,0 | 2,1 | 2,0 | 2,0 | 12,2 |

При изменении рН среды Ок (рис.3) от рН = 7 до рН = 8,5 происходит резкое, а выше – незначительное уменьшение количества адсорбата. Резкое снижение адсорбции на первом участке связано с увеличением количества адсорбировавшихся частиц. На втором участке достигнут предел разворачивания мицелл, а снижение адсорбции обусловлено внедрением в адсорбционный слой противоионов нейтрализатора.

|

| Рис.3. Зависимость адсорбции олигомера КЧ-0125 от рН среды |

Таким образом, установлено, что между структурой водного раствора олигомера и формированием полимерного покрытия имеет место взаимосвязь, оценить которую можно путём исследований коррозионного поведения алюминия в фоновых и мицеллярных растворах олигомера КЧ-0125

3.2.Коррозионное поведение алюминия и его сплавов в растворе

карбоксилсодержащего олигомера

Особенностью осаждения Оп на алюминий и его сплавы является то, что в зависимости от природы полимерного материала, рН среды, температуры, вводимых добавок и других факторов формируются определенные свойства подложки.

Установлено, что введение гидроокиси аммония в фоновый электролит способствует растворению оксидной пленки и активированию поверхности электрода. Скорость коррозии алюминиевой основы незначительна при рН=6–8. С увеличением рН наблюдается резкий рост скорости коррозии, и поверхность алюминия активируется. Смещение электродного потенциала в область отрицательных значений свидетельствует об облегчении анодного процесса коррозии металла, и контролирующим фактором является катодный процесс (рис.4).

|  |

| Рис.4. Зависимость скорости коррозии (j105, а/см2) – а) и потенциала алюминия – б) от рН растворов: 1 – фоновый раствор (H2C2O4 2H2O = 0,32 моль/л); 2 – раствор олигомера КЧ-0125 (16% раствор) | |

Поведение алюминия в водных полимерных растворах мало чем отличается от фоновых растворов (рис.4а). Однако ввиду различной природы растворов, в Ок на поверхности алюминия формируется не только оксидная, но и тонкая Оп, наличие которой подтверждается данными капельного метода.

Из-за формирования олигомерного осадка поверхность металла менее подвержена воздействию коррозионной среды, чем в случае с фоновыми растворами, вызывая незначительное снижение скорости коррозии алюминия. Рост скорости коррозии с увеличением рН согласуется со смещением стационарного электродного потенциала в область отрицательных значений (рис.4б). Высокое значение электродного потенциала в растворе олигомера КЧ-0125 объясняется адсорбцией полярных молекул олигомера на металлической поверхности. Таким образом, можно говорить о незначительном облегчении анодного процесса коррозии с ростом рН.

Согласно диаграмме Пурбе, при рН = 7 алюминий находится в области, соответствующей термодинамически устойчивому состоянию алюминия в виде гидроокиси Al(OH)3. Следовательно, в диапазоне рН = 6 – 8 на анодных (А) и катодных (К) участках поверхности металла протекают следующие процессы: (А) 2Al + 3H2O = Al2O3 + 6H+ + 6 (3)

(К) 2H2O + 2 = H2 + 2OH– (4)

Эти процессы сопровождаются генерацией протонов за счет окисления поверхности алюминия. При более высоких значениях рН = 10 – 11 процесс коррозии протекает с большей скоростью, и выделяющийся водород снимает гелеобразную пленку с поверхности алюминия.

Таким образом, адсорбционно-коррозионные испытания показали, что процесс образования Оп на поверхности алюминиевых сплавов можно разделить на три взаимосвязанные параллельно протекающие процесса:

– первый процесс начинается с миграции отрицательно заряженных мицелл к металлической поверхности, их ориентации полярными группами по отношению к полярным группам оксида металла. Устанавливается адсорбционное равновесие, и начинают действовать молекулярные силы с последующим образованием фазового полимолекулярного слоя;

– второй процесс – образование оксидной пленки на поверхности металла, сопровождающееся генерацией протонов;

– третий процесс – взаимодействие адсорбированных полиионов с протонами с образованием Оп в виде «кислой» формы, которое не снимается при дальнейших промывках: RCOO- + H+ RCOOH (5)

Выше приведенный подход к механизму образования Оп подтверждается закислением приэлектродного пространства в начальный момент процесса, данными ИК-спектроскопии, которые показали идентичность химического строения исходного олигомера и автоосажденного из его растворов Оп. Смещение полос поглощения и изменений интенсивности полос основных групп не наблюдалось.

Электрохимический взгляд на механизм автоосаждения подтверждается отсутствием ионов трехвалентного алюминия в Оп и величинами кислотных чисел (кч).

Однако полимерные пленки, полученные из водных растворов олигомера КЧ-0125 (рН=7), пористы и имеют незначительную толщину.

Введение органических соединений улучшает реологические свойства и структуру водного раствора пленкообразователя при электроосаждении, поэтому изучили влияние ряда органических добавок: лака К-424-02, смолы

Э-30, олигомера ПФ-60 и изопропилового спирта. Введение изопропилового спирта (ИПС) позволяет значительно улучшить качество Оп и является предпосылкой для создания Ок (рис.5).

|  |

Рис.5. Зависимость (а) – скорости коррозии (j105, А/см2) и

(б) – потенциала алюминия от разбавления раствора олигомера КЧ-0125 смесью ИПС:Н2О: 1 – рН =7; 2 – рН = 8; 3 – рН = 11.

С увеличением концентрации ИПС скорость коррозии алюминия снижается при всех значениях рН (рис.5а), а потенциал электрода смещается в положительную сторону (рис.5б), что свидетельствует о торможении анодного процесса коррозии за счет образования на поверхности металла более плотной полимерной пленки.

Исследования устойчивости Пп к агрессивному раствору показали, что наибольшей устойчивостью обладают Пп, полученные при рН = 7 из композиции, содержащей ИПС и воду в равных долях.

3.3.Адсорбционные процессы и коррозионное поведение меди и её сплавов в растворах олигомера К Ч -0125

Так же как и в случае алюминия при погружении медных сплавов в растворы олигомера КЧ-0125 происходит образование адсорбционной пленки (рис.6).

| Изотермы адсорбции можно разделить на три участка в исследуемой области концентраций растворов и описать первые и вторые участки уравнением Ленгмюра. На основании полученных данных по адсорбции олигомера КЧ-0125 на латуни рассчитаны толщины адсорбционных слоев () и эффективные площадки, занимаемые одной усредненной молекулой (Sэф) (табл.3). |

| Рис.6. Изотермы адсорбции олигомера КЧ-0125 на медно-цинковых сплавах при различных значениях рН водного раствора: рН = 6,5 (1) и рН= 8,0 (2) |

Таблица 3

Характеристика адсорбционных слоев олигомера КЧ-0125 на поверхности латуни

| рН | А1, г/м2 | А2, г/м2 | А, г/м2 | 1 х 104, м | 2 х 104, м | х 104, м | Sэф х 1020, м2 |

| 6,5 | 0,16±0,01 | 0,65±0,02 | 0,52±0,02 | 1,043±0,01 | 6,58±0,02 | 5,537±0,02 | 0,62±0,02 |

| 8,0 | 0,11±0,03 | 0,35±0,01 | 0,24±0,03 | 0,717±0,03 | 2,28±0,01 | 1,563±0,03 | 0,90±0,01 |

Из таблицы следует, что толщина адсорбционных слоев уменьшается с увеличением щелочности раствора.

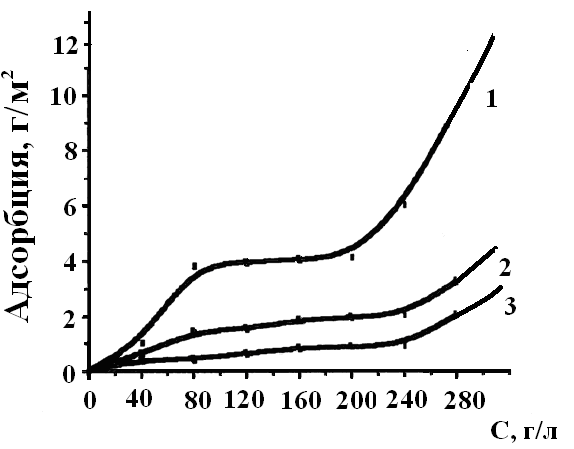

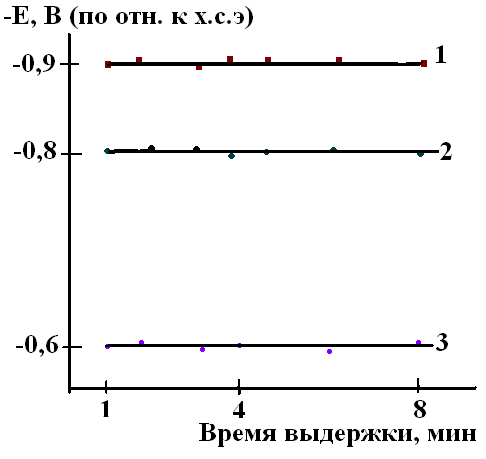

Проведенные исследования зависимостей потенциалов электродов от плотности тока в замкнутой модельной системе Zn – Cu (рис.7) свидетельствуют о том, что максимальная плотность тока коррозии достигается при установлении равновесия между анодным и катодным процессами. Изменение рН и состава электролита вызывают изменение стационарного потенциала и токового показателя коррозии.

При различных значениях рН фонового раствора (рис.7, кривые 1), стационарный потенциал и максимальный ток коррозии практически не изменяются. Контролирующим фактором коррозии в этих случаях является катодный процесс восстановления молекул кислорода (медный электрод). Анодный процесс окисления (цинковый электрод) протекает практически без поляризации и абсолютная величина коррозии соизмерима с величинами анодного растворения металла.

|

| Рис.7.Коррозионные диаграммы для модельного электрохимического элемента Zn – Cu при различных значениях рН водного раствора: а) – рН = 8; б) – рН = 6,5; 1 – фоновые растворы; 2 – растворы, содержащие 0,032% олигомера КЧ-0125. |

При переходе от фоновых растворов к олигомерным (рис.7, кривые 2) наблюдается смещение потенциала в сторону менее отрицательных значений, за счет торможения как анодного, так и катодного процесса. При этом величина тока коррозии снижается в 3 раза.

Об этом же свидетельствуют данные изменения потенциала на реальных образцах (рис.8.). На латунном электроде потенциал в течение времени процесса смещается в менее отрицательную сторону во всех исследуемых растворах. В фоновых растворах это возможно за счет образования оксалатов цинка, а в полимерном растворе – образования олигомерных пленок, наличие которых проверяли 25%-ным раствором аммиака. В фоновом растворе пробой пленок происходил через (20 – 30) с., а в олигомерном – через (30 – 40) мин.

| Рис.8 Зависимость потенциала (по отношению к х.с.э.) от времени выдержки образца. 1 – фоновый раствор; 2 – полимерный раствор; а) – рН=8; б) – рН = 7; в) – рН = 6,5 |

Исходя из стационарного значения потенциала (рис.8) и диаграммы Пурбе, цинковые составляющие (рН = 6 – 7) находятся в области активного растворения, а медные – в области пассивации. Следовательно, возможна ионизация цинка на анодных составляющих, а на медном электроде – восстановление кислорода. Механизм образования Оп можно объяснить с учетом «солевой» и «кислой» форм.

Таким образом, механизм образования олигомерной пленки на медных сплавах, так же как и на алюминиевых можно описать тремя взаимосвязанными параллельно протекающими процессами:

1) образование адсорбционной пленки;

2) в результате чередования анодных и катодных участков на поверхности металла протекают следующие процессы:

А Zn + 2H2O Zn(OH)2 + 2H+ + 2 (6)

Zn(OH)2 Zn2+ + 2OH– (7)

К O2 + 4H+ +2 2H2O (8)

3) взаимодействие адсорбированных полиионов с ионами цинка и протонами с образованием Оп

в виде «солевой» формы:

R(COO–) + /2 Zn2+ [R(COO–) Zn/2] (9)

и в виде «кислой» формы:

R(COO–) + H+ R(COOH) (10)

Образование Оп по «кислой» и «солевой» формам обосновано данными кислотных чисел и термогравиметрии.

Результаты определения кислотных чисел свидетельствуют о том, что процесс автоосаждения на 44% идет по механизму «солевой» формы и

56% – по механизму «кислой» формы, так как кислотное число снятых пленок составляет 58,2 мг КОН/г, а лака КЧ-0125 – 105 мг КОН/г.

Термогравиметрические исследования пленок выявили образование «солевой» формы на поверхности латуни в виде кристаллогидрата, что подтверждается выделением кристаллизационной воды при температуре (100 – 140)оС.

Как и в случае нанесения автофорезных Оп на алюминий использование в качестве растворителя смеси вода – ИПС (1:1) улучшает качество Оп на медных сплавах, что подтверждается изотермами адсорбции (рис.9).

Кривые также имеют три участка в исследуемой области концентраций растворов, как и в водных растворах. Введение ИПС приводит к увеличению толщины адсорбционного слоя, по сравнению с водными растворами (рис.7). При увеличении рН раствора толщина адсорбционного слоя уменьшается в 1,7 раз.

Таким образом введение ИПС позволяет улучшить качество Оп, не меняя в целом механизма автоосаждения и данные, изложенные выше, являются решающими при создании Ок.

Глава 4. Разработка состава олигомерной композиции и технологии

автоосаждения

Разработку состава Ок и технологии процесса автоосаждения проводили с учетом установленных закономерностей, согласно которым сам факт осаждения Оп и значительное улучшение ее качества достигаются за счет двух основных факторов:

– увеличение количества генерируемых протонов на границе раздела металл//олигомерный раствор;

– введение ИПС в Ок.

4.1.Разработка состава Ок для алюминия и его сплавов

При создании Ок необходимо учитывать, что решающим фактором для образования на алюминии гелеобразной пленки является наличие на поверхности металла протонов. Поэтому изучили влияние различных способов подготовки поверхности на процесс автоосаждения.

Исследования состояния поверхности алюминия показало, что нанесение подслоя путем анодирования и хроматирования алюминия не дало положительных результатов. На образцах с оксидной пленкой, погруженных в Ок, покрытия формируются в узкой области рН и не обладают стойкостью к агрессивным растворам.

Установлено, что доброкачественные покрытия образуются на поверхностях, фосфатированных в растворе, содержащем фосфорную и хромовую кислоты и фторид натрия. Фосфатная пленка имеет пористую структуру, что способствует увеличению адсорбции (рис.10) и лучшему закреплению Оп на металле.

|

| Рис.10. Изотерма адсорбции олигомера КЧ-0125, осажденного на фосфатированную (1) и нефосфатированную (2) поверхность алюминия, при рН = 7,3. |

Величина адсорбции олигомера КЧ-0125 значительно выше при осаждении на фосфатированную поверхность по сравнению с нефосфатированной. Фосфатная пленка не подвергается термоотверждению и автоосаждение осуществляется на сырой фосфатный слой, что приводит к гетерогенности поверхности металла. Об этом свидетельствует тот факт, что потенциал алюминия становится более отрицательным (рис.11) и возрастает скорость генерации протонов. Толщина автофорезного олигомерного покрытия при этом увеличивается.

|

| Рис.11. Зависимость стационарного потенциала от времени процесса для образцов с различной подготовкой поверхности (СКЧ-0125 = 18%, рН = 7,0); 1 – без фосфатирования; 2 – с фосфатированием |

На процесс образования качественного Оп оказывают влияние различные факторы: концентрация исходных компонентов, сухого остатка, рН среды, время процесса.

Изучение зависимости коррозионной стойкости Оп от концентрации ИПС и олигомера КЧ-0125, времени процесса (рис.12) позволило определить область доброкачественных покрытий.

|  |

Рис.12. Диаграммы время автоосаждения покрытий – концентрация ИПС (а) и – концентрация олигомера (б). Заштрихованная область – область получения доброкачественных покрытий.

Снижение концентрации олигомера менее 15% (по с.о.) приводит к получению «шагрени» на Оп, увеличение концентрации олигомера более 25% приводит к толстым с наплывами покрытиям. При увеличении продолжительности процесса автоосаждения более 5 минут, в результате выравнивания концентрации ионов Н+ в близи поверхности изделий и объеме раствора, наблюдается обратный процесс подрастворения образовавшегося Оп. При уменьшении времени процесса менее 2 минут получаются тонкие Оп.

Границы интервала рН композиции определялись с одной стороны, неустойчивостью Ок, приводящей к осаждению олигомера в объеме Ок и получению неравномерных Оп, а с другой – подрастворением образующегося Оп, приводящее к получению, как и в случае уменьшения времени процесса, тонких пленок с пониженной коррозионной стойкостью (рис.13).

Таким образом, в результате исследований определен состав Ок (г/л):

Олигомер КЧ-0125 150 – 250

NH4OH (25%) 11 – 16 мл/л

ИПС–вода (1:1) до 1 литра

4.2.Разработка состава Ок для меди и её сплавов

Так как состояние поверхности оказывает влияние на генерацию ионов Н+ исследовали различные способы подготовки поверхности медно-цинковых сплавов. Лучшие результаты по коррозионной стойкости автоосажденных Оп получены после пассивации в растворе, содержащем хромовый ангидрид и серную кислоту.

На рис.14 показано влияние концентрации олигомера КЧ-0125 на изменение потенциала латуни при выбранной подготовке поверхности.

|

| Рис.14. Зависимость потенциала поверхности сплава Л-63 от времени выдержки в водно-спиртовом растворе при рН = 6,5 –7,0 с разной концентрацией олигомера КЧ-0125: 1 – 1,9%; 2 – 4,5%; 3 – 14,6%; 4 – 20,5%. |

С увеличением концентрации олигомера потенциал смещается в сторону положительных значений, что свидетельствует о лучшей адсорбируемости олигомера на подложке.

На основании полученных данных установлено оптимальное количество олигомера (15 – 20)% с.о. Пп при этом с.о имеют высокую устойчивость к воздействию 3% раствора NaCl, однако они недостаточно монолитны, видны включения крупных частиц олигомера.

С целью улучшения растекаемости Оп исследовалось автоосаждение при введении в состав Ок добавок различных органических веществ. Лучшие результаты получены при введении в Ок незначительных количеств бутанола. (рис.15).

|

| Рис.15. Влияние концентрации бутанола на качество автофорезных покрытий. Заштрихованная область – область получения доброкачественных покрытий. |

При введении бутанола в пределах (0,2 – 0,3) мл/л Оп становятся более блестящими, и на них отсутствуют разводы. При уменьшении концентрации бутанола на поверхности пленок появляются разводы, а при увеличении – снижается время пробоя пленок агрессивным раствором Существенное влияние на получение доброкачественных покрытий оказывает рН среды (рис.16). При рН 6 покрытие отсутствует, олигомер выпадает в осадок. При рН > 7 получается неравномерное Оп с большими наплывами и натеками. Область равномерных покрытий находится в пределах рН =6,5 – 7.

|

| Рис.16. Влияние рН на качество получаемых покрытий |

Таким образом, полученные данные позволили создать автофорезную композицию:

Олигомер КЧ-0125 150-200 г/л

Аммиак (25%) 11-13 мл/л

Бутанол 0,2-0,3 мл/л

ИПС: Н2О (1:1) до 1 л.

По результатам исследований разработали технологический процесс нанесения Оп методом автофореза на алюминиевые и медные сплавы

4.3Технологический процесс автоосаждения

На основании вышеприведенных исследований разработана технология получения защитно-декоративных покрытий на алюминии, меди и их сплавах.

Технологический процесс включает в себя ряд операций: обезжиривание поверхности, травление, осветление, фосфатирование – для алюминиевых сплавов и пассивирование – для медных сплавов, нанесение Оп. Частицы пленкообразующего, которые оседают на металлической поверхности за счет поверхностных сил, смываются водой в уловителе и ванне промывки. После осаждения Оп термоотверждается при температуре 160оС в течение 120 мин.

Приготовление разработанных Ок заключается в следующем: взвешивается (150 – 200) г/л олигомера КЧ-125, который нейтрализуется 25%-ным раствором аммиака объемом (11 – 13) мл/л и смесь тщательно перемешивают. В полученную смесь (только для медных сплавов) вводится бутанол в количестве (0,2 – 0,3) мл/л и тщательно перемешивается. Затем Ок разбавляется смесью ИПС:H2O (1:1) до нужного объема. Значение рН корректируют путем введения 25%-ного раствора аммиака или олигомера КЧ-0125.

Технологические параметры процесса:

Содержание сухого остатка, % 15 – 20

Температура, оС 18 – 23

рН 6,5 – 7,0

Время выдержки в Ок, мин:

– алюминий и его сплавы 3 – 5

– медь и её сплавы 5 – 10

Для определения влияния посторонних ионов и отработки процесса корректировки рабочей ванны (V = 100 мл) исследованы устойчивость и стабильность Ок при длительной выработке («tern-over»). Работоспособность оценивалась путем выработки Ок по сухому остатку. Изменение концентрации Ок на 2% выработки происходит на изделиях суммарной площадью 1,6 дм2.

Контроль Ок проводится по с.о и рН среды или по вязкости Ок. В выработанном и откорректированном электролите не происходит ухудшения качества Оп. Ок сохраняет высокую работоспособность и стабильность после 3 циклов выработки «tern-over».

В результате испытаний Пп, толщиной (5 – 10) мкм, подтверждается высокая стойкость на удар – 50 кгс см, твердость по «карандашу» – Т – 2Т, адгезия – 11 балл, а также устойчивость к циклическому изменению температур в интервале (– 70 + 120)оС, влагоустойчивость (относительная влажность 98%) при температуре 40оС – 30 суток, солестойкость при температуре 35оС – 7 суток. Пп после испытаний не имело вздутий и отслоений.

Таким образом разработанный технологический процесс автоосаждения можно использовать в промышленности.

Однако практическое использование технологии автоосаждения олигомера КЧ-0125 для алюминиевых сплавов сопровождается некоторыми трудностями, связанными с технологическим циклом изготовления изделий. В результате, поверхности, подлежащие покрытию, в течение длительного времени подвергаются экспонированию на воздухе и процесс автоосаждения Оп не происходит. Поэтому исследовали влияние экспонирования на фосфатные пленки.

Глава 5. Технология автоосаждения олигомера КЧ-0125 на поверхность

алюминия и его сплавов после экспонирования на воздухе

В литературных источниках упоминается, что при фосфатировании алюминия в растворе на основе хромовых солей и фосфорной кислоты, образуется кристаллическая пленка, состоящая из фосфатов и хроматов алюминия. Однако при исследовании состава свежеосажденных фосфатных покрытий атомно-абсорбционным методом, наличие ионов Cr+6 не обнаружено. Пленка содержит только ионы Al3+ – 1,4% и Cr3+ – 2,5%.

ИК-спектроскопическое исследование показало (рис.17), что при частоте

= 1022 см-1 наблюдаются валентные колебания Р–ОН группы. При экспозиции образцов на воздухе в течение 2 и более суток ИК-спектры не меняются. Поэтому можно предположить, что на поверхности алюминия формируется фосфатная пленка, состоящая из труднорастворимых фосфорнокислых соединений.

Рис.17. ИК-спектр свежеосажденного фосфатного покрытия на алюминии

На основании вышеприведенных исследований можно предположить, что механизм фосфатирования заключается в протекании коррозионных процессов на алюминии: (А) Al = Al3+ + 3 (11)

(К) Cr6++3=Cr3+, 2H3O++2=H2+2H2O (12)

приводящих к образованию фосфатного покрытия, состоящего из первичных и вторичных фосфорнокислых солей металлов.

Таким образом, изучаемая система преимущественно включает смеси вторичных и первичных фосфатов алюминия и гидроокиси хрома, причем, вследствие того, что первичные соединения хорошо растворимы, имеют тенденцию легко вымываться из системы. Однако в то же время некоторая их часть может удерживаться за счет относительно слабых межмолекулярных взаимодействий. Наиболее энергетически выгодной структурой солей, образующихся на поверхности алюминия, являются вторичный фосфат алюминия и гидроокись хрома.

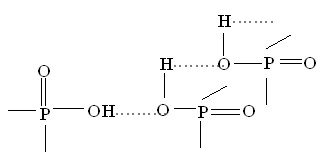

Формирование фосфатной пленки на поверхности можно представить следующим образом:

1)по мере испарения влаги из пленки происходит постепенное агрегирование частиц.

2)за счет наличия в фосфатных солях гидроксильных групп происходит слипание частиц, сопровождающееся образованием водородных связей:

|

3)на этой стадии из пленки полностью удаляется вода, как за счет молекулярной диффузии, так и в результате синерезиса.

Установлено, что свежеосажденное фосфатное покрытие имеет

(100 – 120) пор на 1 см2. После экспозиции на воздухе в течение 4 суток количество пор резко уменьшается до (15 – 25) пор на 1 см2, после 8 суток –

(5 – 10) пор на 1 см2, что является следствием ухудшения качества Оп.

Таким образом, на поверхности алюминиевых сплавов образуется сплошная неорганическая полимерная пленка, состоящая из фосфатов алюминия и гидроокиси хрома. Эта пленка тормозит анодный процесс коррозии. Поэтому перед нанесением Оп экспонированные фосфатные пленки необходимо активировать.

При выборе способов активации фосфатной пленки исследовали влияние различных растворов серной, ортофосфорной, щавелевой кислот и их смесей с хромовым ангидридом на изменение структуры фосфатной пленки и качество автофорезного Оп.

Для дальнейших исследований в качестве активатора использовали раствор, содержащий щавелевую кислоту (так как в Ок не заносится посторонний анион другой природы, и не влияет на устойчивость Ок), и поверхностно-активное вещество ОП-10. При активировании фосфатных пленок происходит вымывание более растворимых компонентов, которые равномерно распределены по всей поверхности и сцементированы неорганическим полимером, что способствует образованию активных центров на поверхности металла, являющихся анодными участками коррозионного элемента, ответственного за протекание процессов формирования покрытия.

Данные о снижении кислотных чисел с 105 мг КОН/г до 75 мг КОН/г являются свидетельством того, что образование покрытий на фосфатной пленке протекает не только по механизму «кислой» формы, но и по механизму «солевых» форм (72% и 28% соответственно), которые можно представить упрощенно следующим образом:

в виде «солевой» формы:

3R(COO–) + Al3+ {[R(COO–)]3 Al} (13)

3R(COO–) + Cr3+ {[R(COO–)]3 Cr} (14)

и в виде «кислой» формы:

R(COO–) + H+ R(COOH) (15)

В результате активации генерация протонов увеличивается и образование Оп на активных центрах возможно в основном по механизму кислой формы (RСООН). Об этом свидетельствуют также и данные по изменению потенциала при различных условиях подготовки поверхности в процессе автофореза (рис.18).

|

| Рис.18. Изменение потенциала алюминия (АМц) от времени автофореза при различной экспозиции образцов на воздухе: 1–стационарное значение потенциала, 2–с экспозицией на воздухе 8 суток без активации, 3 – с экспозицией на воздухе 8 суток с предварительной активацией. |

Небольшое смещение потенциала металла в положительную сторону, в ванне автофореза без активации фосфатного слоя (кривая 2), свидетельствует об уменьшении количества анодных участков на поверхности алюминия и об отсутствии образования Оп. На образцах с предварительной активацией (кривая 3) наблюдается значительное смещение потенциала алюминия в положительную сторону (300мВ), что говорит об образовании Оп за счет облегчения генерации протонов.

После активации экспонированных фосфатных пленок пористость их возрастает до (50 – 60) пор на 1 см2 и на поверхности металла образуются качественные Оп. Однако при промывке Оп, часть олигомера, удерживаемая за счет поверхностных сил, вымывается и толщина Оп снижается. С целью устранения этого недостатка исследованы различные закрепители, способствующие полному связыванию Оп с подложкой.

В качестве закрепителей опробован ряд растворов органических кислот и их смесей. Лучшие результаты достигнуты при совместном применении щавелевой (3 г/л) и линолевой кислот.

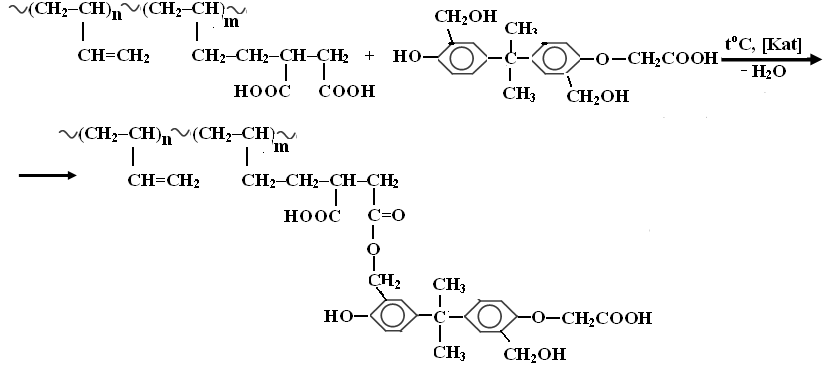

Введение в раствор закрепителя щавелевой кислоты способствовало образованию на анодных участках поверхности дополнительных количеств Н+ для закрепления Оп: А 2НООССООН2СО2 + 2Н+ + 2, а линолевой кислоты повлияло на образование трехмерных Пп при термоотверждении и снижение времени и температуры отверждения, что подтверждается ИК-спектральными исследованиями.

Изменение интенсивности полос поглощения в области волнового числа 1700 см-1 в случае обработки олигомерного покрытия в растворе закрепителе с линолевой кислотой указывает на то, что полимеризация протекает значительно быстрее, чем без обработки при одинаковых условиях полимеризация.

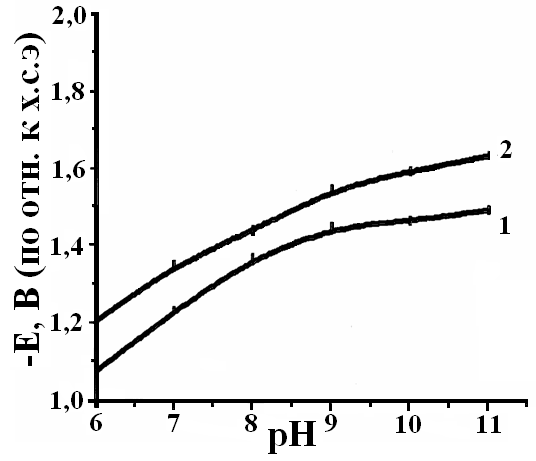

Исследовано влияние количества линолевой кислоты на скорость отверждения Пп (рис.19).

|

| Рис. 19. Зависимость содержания гель - фракции в пленке от продолжительности отверждения при температуре 140оС: 1-промывка в воде; 2, 3, 4- промывка в растворе-закрепителе с содержанием линолевой кислоты соответственно: 1 мл/л; 2 мл/л; 3 мл/л. |

При закреплении олигомерных осадков в растворе-закрепителе с различной концентрацией линолевой кислоты наблюдается резкий рост гель – фракции и снижение времени отверждения. При содержании линолевой кислоты в количестве 3 мл/л содержание гель – фракции составило 92% через 90 минут.

Таким образом, оптимальной концентрацией линолевой кислоты в растворе-закрепителе является 3 мл/л, а время отверждения – 90 мин.

Такое действие раствора – закрепителя можно объяснить следующим образом. Линолевая кислота, имеющая две изолированные двойные связи, способствует увеличению скорости полимеризации и приводит к получению качественных защитных Пп.

Механизм окислительной полимеризации при температуре 140оС в присутствии линолевой кислоты включает следующие стадии:

1).Инициирование (образование первичных активных частиц–гидропероксидов) : t,оС

~СН2СН=СН~ + О2 ~СНСН=СН~

ООН

Гидропероксидные соединения неустойчивы и под действием температуры происходит их быстрый распад на радикалы:

t,оС

~СНСН=СН~ ~СНСН=СН~ + ОН

ООН О

2).Рост цепи (радикал атакует двойные связи олигомера КЧ-0125)

t,оС

~СНСН=СН~ + ~СН2СН=СН~ ~СН2СН-СН~

О О-СН2-СН=СН~

При увеличении температуры отверждения выше 140оС процесс поликонденсации в присутствии линолевой кислоты идет по схеме:

Исследование влияния температуры отверждения на коррозионную стойкость Пп показало, что при температуре отверждения (150 – 160)оС, время пробоя пленок увеличивается до нескольких часов (рис.20).

Таким образом, на основании данных о влиянии различных факторов на процесс формирования автофорезных защитных покрытий разработан универсальный технологический процесс нанесения полимерных покрытий, включающий следующие операции:

1.Обезжиривание в органическом растворителе.

2.Травление в 10%-ном растворе гидроокиси натрия при (50-70)оС в течение (15-30)с.

3.Осветление в растворе НNO3:Н2O (1:1) при температуре (18-23)оС в течение (0,5-1) мин.

4.Фосфатирование в растворе, г/л: Н3РО4 (75%) – 48 мл, NaF – 3,5, CrO3 – 6, Zn(NO3)2 – 4,5 при температуре (18-23)оС в течение 8 мин.

5.Активирование фосфатной пленки (если производится экспонирование на воздухе) в растворе, г/л: ОП – 10 – 10, щавелевая кислота – 5 при температуре (18-23)оС в течение (2-3) мин.

6.Автофорез из Ок, г/л:олигомер КЧ–0125 –(150-200), NH4OH (25%-ный)–(11–13) мл, смесь ИПС: Н2O (1:1) до 1 л при температуре(18-23)оС в течение (3-4) мин.

7.Закрепление в растворе – закрепителе состава: линолевая кислота – 3мл/л, щавелевая кислота – 3г/л, смесь ИПС: Н2O (1:1) до 1 литра при температуре (18-23)оС в течение (2-3) мин.

8.Отверждение покрытия проводится при 140оС в течение 90 минут.

При данных технологических параметрах процесса достигается стабильность Ок и при термоотверждении получаются Пп высокого качества.

Глава 6. Влияние автоосажденного полимерного покрытия

на радиотехнические параметры

Приводятся результаты исследований радиотехнических параметров СВЧ-изделий.

Влияние Пп на потери СВЧ-энергии на высоком уровне мощности представлены в таблице 6. Измерения проводились при одной и той же мощности в установившемся тепловом режиме на эталонных устройствах, изготовленных из сплавов АМц и ЛС-59. Точность установления мощности – 5%, а точность измерения температур порядка 3оС.

Таблица 6.

Температура эталонных устройств

| Латунные эталонные устройства | Алюминиевые эталонные устройства | ||

| Покрытие | Абсол. tоС | Покрытие | Абсол. tоС |

| Химическое пассивирование | 76,5 | Хим.Н24 | 174 |

| Хим.Пас./лак ВМА – 012 «Э» | 78,5 | Хим. Окс | 69 |

| Хим. Пас./лак ВЛ - 931 | 80 | Хим. Окс. э | 70 |

| Хим.Пас./олигомер КЧ - 0125 | 76 | Хим. Окс/лак ВМА – 012 «Э» | 67 |

| Хим. Окс/лак ВЛ - 931 | 71 | ||

| Хим. Окс/олигомер КЧ - 0125 | 67 | ||

Таким образом, эталонные устройства из сплава АМц обладают меньшими потерями, чем – из латунного сплава ЛС59. Пп не приводят к заметному росту потерь. Покрытие внутренних поверхностей олигомером КЧ – 0125 несколько предпочтительнее из-за меньших вносимых потерь.

Измерения электрических характеристик фрагментов СВЧ-фильтра, представляющие собой устройства со множеством впаянных внутри индуктивных штырей и диафрагм, (табл.7) показали, что Пп не только не изменяют радиотехнические характеристики изделий, но и обеспечивают их высокую коррозионную стойкость.

Таблица 7

Электрические потери и КСВН фрагментов СВЧ-фильтров.

| Без полимерного покрытия | С полимерным покрытием | После воздействия повышенной влаги | После воздействия соляного тумана | ||||

| КСВН (К) | эл. потери () | КСВН (К) | эл. потери () | КСВН (К) | эл. потери () | КСВН (К) | эл. потери () |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1,45 | 0,3 | 1.46 | 0,31 | 1.48 | 0,32 | 1.48 | 0,33 |

| 1,45 | 0,3 | 1,46 | 0,31 | 1,48 | 0,32 | 1,48 | 0,33 |

| 1,45 | 0,3 | 1,46 | 0,31 | 1,48 | 0,32 | 1,48 | 0,33 |

| 2,0 | 0,5 | 2,1 | 0,52 | 2,3 | 0,53 | 2,3 | 0,53 |

Исследования тепловых потерь СВЧ-сигнала на образцах-резонаторах с Пп на основе олигомера КЧ-0125, нанесенного методом автофореза, и лака ВМА-012«Э», нанесенного методом электрофореза, путем сравнения их с тепловыми потерями СВЧ-сигнала в эталонном резонаторе с серебряным покрытием толщиной 15 мкм (существенно превышающей толщину скин-слоя) (табл.8) показали, что Пп, нанесенное методом автофореза, приводит к незначительному увеличению относительного коэффициента потерь. Пп на основе олигомера КЧ-0125 вносит не больше потерь, чем лак ВМА-012 «Э».

Таблица 8

Относительный коэффициент потерь в образцах резонаторах

| Тип покрытия | Резонаторы без покрытия | Резонаторы с Хим.Окс | Резонаторы после лакировки | Резонаторы после повышенной влаги | Резонаторы после соляного тумана |

| Хим.Окс/олиго-мер КЧ-0125 | 2,1 | 2,14 | 2,2 | 2,07 | 2,15 |

| 2,1 | 2,1 | 2,16 | 2,07 | 2,15 | |

| 2,12 | 2,13 | 2,2 | 2,13 | 2,24 | |

| 2, | 2,06 | 2,13 | 2,07 | 2,12 | |

| 1,58 | 1,7 | 1,7 | 1,7 | 1,7 | |

| 1,93 | 1,93 | 1,98 | 1,98 | 2,0 | |

| 1,97 | 2,0 | 2,05 | 2,07 | 2,0 | |

| Хим.Окс/лак ВМА-012 «Э» | 1,84 | 1,85 | 1,68 | 1,82 | 1,73 |

| 1,82 | 1,85 | 1,68 | 1,82 | 1,73 | |

| 1,76 | 1.79 | 1,68 | 1,88 | 1,88 |

Результаты измерений коэффициента полезного действия (КПД) на линейках распределительной системы показали более высокое КПД образца с Пп на основе олигомера КЧ-0125 (табл.9).

Таблица 9.

КПД линеек с различными покрытиями

| Покрытие | Лак ВМА-012 «Э» | Олигомер КЧ-0125 | ||||

| Частота | fн | fср | fв | fн | fср | fв |

| До лакировки | 0,86 | 0,88 | 0,87 | 0,919 | 0,875 | 0,847 |

| После лакировки | 0,85 | 0,87 | 0,86 | 0,932 | 0,879 | 0,893 |

Таким образом, из проведенных исследований следует, что Пп на основе олигомера КЧ-0125, наносимый методом автофореза, не ухудшает радиотехнических параметров и может использоваться взамен лака ВМА-012«Э», наносимого методом электрофореза.

При внедрении разработанной Ок в промышленности можно прогнозировать следующие положительные результаты:

– процесс автофоретического нанесения Оп проводится без затрат электроэнергии, что приведет к значительной ее экономии;

– процесс автофоретического нанесения Пп дает возможность покрывать сложнопрофилированные длинномерные узкоканальные изделия радиотехнического назначения;

– автофоретические Пп отличаются высоким качеством, плотностью, равномерностью, хорошей адгезией и высокими защитными свойствами;

– автофоретические Пп не ухудшают радиотехнические характеристики СВЧ-изделий обеспечивая их стабильность при эксплуатации в жестких климатических условиях;

– метод автофоретического нанесения Пп позволяет уменьшить потери лакокрасочного материала.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ РАБОТЫ

1.Впервые разработана технология автофоретического формирования Пп на основе водоразбавляемого карбоксилсодержащего олигомера КЧ-0125 на поверхности алюминия, меди и их сплавов, защищенные патентами. Достоинством предложенной технологии является универсальность, простота и высокое качество получаемых Пп на сложнопрофилированных, длинномерных, узкоканальных изделиях СВЧ-техники.

2.Установлены и систематизированы закономерности коррозионного поведения алюминиевых и медных сплавов в растворе карбоксилсодержащего олигомера и адсорбции олигомерных частиц на их поверхностях. Показано, что коррозионный процесс на алюминиевых сплавах протекает с преимущественным облегчением анодного процесса, на медных сплавах контролирующим фактором коррозионного процесса является катодный процесс восстановления кислорода.

3.На основании проведенных коррозионных и адсорбционных исследований определены теоретические основы механизма автофоретического формирования Оп. Показано, что процесс образования Оп на поверхности металлической подложки можно разделить на три взаимосвязанные параллельно протекающие процессы: адсорбцию, электрохимическое взаимодействие металлической подложки с раствором олигомера, сопровождающееся генерацией протонов в результате окисления поверхности алюминиевых сплавов, и генерацией протонов и ионов цинка на поверхности медных сплавов, и взаимодействие адсорбированных полиионов с генерируемыми ионами.

4.Экспериментально доказано, что Оп на алюминиевых сплавах формируется в виде «кислой» формы, на медных – в виде «кислой» и «солевой» форм.

5.Установлено, что на качество Оп. оказывает влияние модификация поверхности алюминия. Показано, что автоосаждение Оп на сырой фосфатный слой способствует росту скорости генерации протонов, что приводит к увеличению толщины и качества автоосажденного Оп.

6.Установлена возможность регулирования сорбционной активности автофорезной Ок и качества получаемого Оп за счет изменения состава растворителя и характера предварительной обработки поверхности медных сплавов.

7.Установлено, что экспозиция фосфатного покрытия на воздухе более 7 суток уменьшает пористость покрытия, что приводит к торможению анодного процесса коррозии и ухудшению качества Оп. Определены оптимальные растворы активирования фосфатного покрытия для получения качественного Оп. Показано, что формирование Оп происходит не только в виде «кислой», но и «солевой» форм с образованием трудно-растворимых соединений: RCOO- + Al3+ Al(RCOO)3 и RCOO- + Cr3+ Cr(RCOO)3, что подтверждается снижением кислотных чисел от 105 мгКОН/г до 75 мгКОН/г.

8.Изучены особенности влияния ряда факторов: рН Ок, времени процесса, концентрации компонентов и температуры отверждения Оп на автофоретическое формирование качественного покрытия из Ок на основе олигомера

КЧ-0125.

9.Обоснована целесообразность обработки Оп в растворе-закрепителе перед термоотверждением. Введение в раствор закрепителя щавелевой кислоты способствует образованию на анодных участках поверхности дополнительных количеств Н+ для закрепления Оп, а линолевой кислоты влияет на образование трехмерных Пп при термоотверждении и снижение времени и температуры отверждения.

10.Показано, что автофорезные Пп на основе олигомера КЧ-0125 не ухудшают радиотехнических параметров и могут использоваться в

СВЧ-изделиях для защиты от коррозии в жестких условиях эксплуатации.

11.Разработанные Ок и технологии получения Пп методом автофореза на поверхности алюминиевых и медных сплавов внедрены в ОАО «НИИП» г.Жуковский.

Основные положения диссертации отражены в следующих публикациях:

1.Юдина, Т.Ф. Химическое никелирование в щелочном растворе, содержащем анионоактивную добавку /Т.Ф.Юдина, Г.М.Строгая, Т.М.Широкова, С.С.Симунова //Изв.вузов. Химия и химическая технология – 1996. – Т.39. – №3. – С.61-63.

2.Строгая, Г.М. Поверхностная модификация алюминиевого сплава Амг перед химическим никелированием /Г.М.Строгая, С.С.Симунова, Т.Ф.Юдина //Гальванотехника и обработка поверхности – 1996. – Т.5. – №4. – С.25-30.

3.Горшков, В.К. Разработка водоразбавляемых лакокрасочных композиций для нанесения их методом автоосаждения на сложнопрофилированные изделия /В.К.Горшков, О.Ю. Буланова, С.В. Лучинская, С.С.Симунова //Сб.трудов. Проблемы экогеоинформационых систем. – Вып.2. – 2001. – С.56-66

4.Симунова, С.С. Водоразбавляемая лаковая композиция для сложнопрофилированных изделий/ С.С.Симунова, И.И. Зайченко, В.К.Горшков //Материалы НТК «Многофункциональные радиоэлектронные комплексы перспективных летательных аппаратов»: «Ленинец» холдинг компания. – Санкт-Петербург. – 2001. – С.13.

5.Горшков, В.К. Новый метод нанесения антикоррозионных полимерных покрытий на алюминиевые изделия/В.К.Горшков, Т.В. Ершова, О.Ю. Буланова, С.С.Симунова //Сб.Трудов. «Проблемы экогеоинформационных систем» секция «Геоэкология» – Москва. – 2002. – С.88-97.

6.Симунова, С.С. Автофорезная водоразбавляемая лаковая композиция для сложнопрофилированных волноводных изделий/С.С.Симунова, И.И.Зайченко, В.К.Горшков// Сб.научн.трудов «Современные проблемы проектирования, производства и эксплуатации радиотехнических систем»: – Ульяновск. – Вып.3. – 2003. – С.107-115.

7.Симунова, С.С. Водоразбавляемая лакокрасочная композиция для нанесения методом автоосаждения на сложнопрофилированные изделия из различных металлов с различными покрытиями/ С.С.Симунова, И.И. Зайченко, В.К.Горшков //«Авионика» – М.:Радиотехника. – 2005. – С.542-543.

8.Симунова, С.С. Органические покрытия для защиты устройств радиотехнического назначения//Наукоемкие технологии,- 2005.- № 2. - С.63-66.

9.Сучков, Б.П. Технологические решения разработки и производства радиолокационных систем /Б.П.Сучков, С.С.Симунова, Л.Ф.Чувилина //Наукоемкие технологии. – 2005. – № 2. – С.41-47

10.Симунова, С.С. Влагозащита волноводных элементов из медных сплавов / Т.А. Хромова, Н.П. Блинкова, В.К. Горшков //Сб. докладов XVIII НТК. – Жуковский. ВИНИТИ – 2005. – С.504-507.

11.Клейн, Е.В. Влияние фосфатирования на качество автоосаждения лака КЧ-0125 на поверхности алюминия и его сплавов /Е.В.Клейн, С.С.Симунова, В.К. Горшков //Изв.вузов. Химия и химическая технология – 2006. – Т.49. – Вып.1. – С.45-48,

12.Клейн, Е.В. Особенности формирования защитных покрытий на поверхности алюминия /Е.В.Клейн, П.Б. Разговоров, С.В. Ситанов, В.К. Горшков, С.С.Симунова //Изв.вузов. Химия и химическая технология. – 2006. – Т.49. – №7. – С.45-48.

13.Клейн, Е.В. Универсальная технология автоосаждения лака КЧ-0125 на поверхности сборных алюминиевых конструкций /Е.В.Клейн, С.С.Симунова, В.К.Горшков //Изв.вузов. Химия и химическая технология. – 2006. – Т.49. – №8. – С. 35-39.

14.Симунова, С.С. Автоосаждение как новый метод нанесения лакокрасочных покрытий //Наукоемкие технологии. - 2007. - № 1. - Т.8. - С. 47-53.

15.Симунова, С.С. Коррозионная защита изделий из алюминиевых сплавов водоразбавляемым лаком, наносимым методом автофореза, в радиотехнической и электронной промышленности //Сб. докладов IV Международной конференции «Покрытия и обработка поверхности» Качество, эффективность, конкурентоспособность. – Москва. – 2007. – С.120-124.

16.Симунова, С.С. Лаковое покрытие для защиты устройств радиотехнического назначения // Сб.Статей и материалов IV НТК «Исследования и перспективные разработки в авиационной промышленности». – Москва. – 2007. – С. 640-643.

17.Симунова, С.С. Исследование влияния сиккативов на снижение температуры и времени отверждения лака КЧ-0125 //С.С.Симунова, М.В.Акимова// Сб.докладов XVIII НТК. – Жуковский. ВИНИТИ – 2008. – С.499-504.

18.Симунова, С.С. Технология нанесения карбоксилсодержащего полибутадиена методом автоосаждения на поверхности алюминиевых сплавов/ С.С.Симунова, Е.В.Клейн, В.К.Горшков //Изв.вузов. Химия и химическая технология. – 2008. – Т.51. – №2. – С.85-87.

19.Симунова, С.С. Автофоретическое формирование полимерного покрытия на поверхности меди и ее сплавов /С.С.Симунова, М.О.Месник, Е.А.Павлов, В.К.Горшков //Изв.вузов. Химия и химическая технология. – 2008. – Т.51. – №3. – С. 69-71.

20.Симунова, С.С. Автофоретическое формирование полимерного покрытия на поверхности алюминия и его сплавов /С.С.Симунова, Е.А.Павлов, М.О.Месник, В.К.Горшков //Изв.вузов. Химия и химическая технология – 2008. – Т.51. – №5. – С.27-30.

21.Симунова, С.С. Термоотверждение полимерных покрытий /С.С.Симунова, Е.В.Клейн, В.К.Горшков //Изв.вузов. Химия и химическая технология. – 2008. – Т.51. – №6. – С.39-41.

22.Симунова, С.С. Гальванические и лакокрасочные покрытия на алюминиевых изделиях радиотехнической и электронной промышленности /С.С. Симунова, Т.В.Ершова, Т.Ф.Юдина //Мир гальваники. – 2008. – №4. – С.8-10.

23.Симунова, С.С. Автофоретическое нанесение полимерного покрытия на медные сплавы /С.С. Симунова //Наукоемкие технологии. – 2008. – №12. – С.11-19.

24.Месник, М.О. Формирование защитного полимерного покрытия на основе лака КЧ-0125 и акрилового сополимера, полученного методом автофоретического осаждения / М.О.Месник, В.К.Горшков, Е.А.Павлов, С.С.Симунова //Изв.вузов. Химия и химическая технология. – 2009. – Т.52. – №.8, С.79-81

25.Горшков, В.К. Технология автоосаждения карбоксилсодержащих композиционных материалов на поверхности алюминия /В.К.Горшков, Е.А.Павлов, М.О.Месник, С.С.Симунова //Изв.вузов. Химия и химическая технология. – 2009. – Т.52. – №9. – С.85-86

26.Симунова, С.С. Формирование полимерного покрытия на основе олигомера КЧ – 0125 на алюминии и его сплавах, полученного методом автофоретического осаждения /С.С. Симунова //Наукоемкие технологии. – 2011. – №6. – С. 25-31.

27.Патент №2191790 Российская Федерация. Лаковая композиция для изделий из алюминиевых сплавов и способ ее получения /Горшков В.К., Симунова С.С., Внуков Ф.А., Поцепня О.А., Зайченко И.И.; заявитель и патентообладатель ОАО НИИП им.В.В.Тихомирова, заявл. 28.12.2000; опубл. 27.10.2002, Бюл.№ 30. – 3 с.

28.Патент №2191791 Российская Федерация. Защитная лаковая композиция и способ получения защитного покрытия на сложнопрофилированные волноводные устройства из медных сплавов / Горшков В.К., Симунова С.С., Внуков Ф.А., Поцепня О.А. Зайченко И.И.,Буланова О.Ю.; заявитель и патентообладатель ОАО НИИП им.В.В.Тихомирова, заявл. 04.05.2001, опубл. 27.10.2002, Бюл.№ 30. – 4 с.

29.Патент №2196156 Российская Федерация. Защитная лаковая композиция и способ получения защитного покрытия на сложнопрофилированные волноводные устройства из алюминиевых сплавов / Горшков В.К., Симунова С.С., Внуков Ф.А., Поцепня О.А. Зайченко И. И., Лучинская С.В.; заявитель и патентообладатель ОАО НИИП им.В.В.Тихомирова, заявл. 04.05.2001; опубл. 10.01.2003, Бюл.№ 1. – 4 с.

30.Патент №2230762 Российская Федерация. Лаковая композиция и способ получения лакового покрытия на сложнопрофилированные волноводные устройства из алюминиевых сплавов /Симунова С.С., Блинкова Н.П., Сучков Б.П., Хромова Т.А., Горшков В.К.; заявитель и патентообладатель ОАО НИИП им.В.В.Тихомирова, заявл. 03.02.2003; опубл., 20.06.2004, Бюл.№ 17. – 4с.

31.Патент №2249024 Российская Федерация. Защитная лаковая композиция для покрытия изделий из медных сплавов и способ получения защитного покрытия на сложнопрофилированные волноводные устройства /Симунова С.С., Горшков В.К., Хромова Т.А.; заявитель и патентообладатель ОАО НИИП им.В.В.Тихомирова, заявл. 16.06.2003; опубл. 27.03.2005, Бюл.№ 9. – 6 с.

32.Патент №2262522 Российская Федерация. Защитная лаковая композиция и способ получения защитного покрытия на никель, олово и его сплавы / Симунова С.С., Горшков В.К., Хромова Т.А.; заявитель и патентообладатель ОАО НИИП им.В.В.Тихомирова, заявл. 14.08.2003; опубл. 20.10.2005, Бюл.№ 29. – 6 с.

33.Патент №2265034 Российская Федерация. Защитная лаковая композиция и способ получения защитного покрытия на низкоуглеродистые стали /Симунова С.С., Хромова Т.А. Блинкова Н.П., Лапенкова Н.П.; заявитель и патентообладатель ОАО НИИП им.В.В.Тихомирова, заявл. 17.09.2004; опубл. 27.11.2005, Бюл.№ 33. – 6 с.

34.Патент №2304157 Российская Федерация. Лаковая композиция и способ получения защитного лакового покрытия на устройствах из алюминиевых сплавов /Симунова С.С., Горшков В.К., Блинкова Н.П., Сучков Б.П., Клейн Е.В.; заявитель и патентообладатель ОАО НИИП им.В.В.Тихомирова, заявл. 26.05.2006; опубл.10.08.2007, Бюл.№ 22. – 6 с.

35.Патент №2318079 Российская Федерация. Способ пассивации меди и медных сплавов/Симунова С.С., Лапенкова Н.И., Лукомский Ю.Я.; заявитель и патентообладатель ОАО НИИП им.В.В.Тихомирова, заявл. 15.05.2006, опубл.27.02.2008, Бюл.№ 6. – 4 с.

36.Патент №2405013 Российская Федерация. Защитная лаковая композиция и способ получения защитного покрытия на сложнопрофилированные волноводные устройства из алюминиевых сплавов /Симунова С.С., Хромова Т.А., Трегубов В.А., Горшков В.К., Сучков Б.П., Павлов Е.А., заявитель и патентообладатель ОАО НИИП им.В.В.Тихомирова, заявл. 27.04.2009, опубл. 27.11.10, Бюл..№ 33. – 7 с.

37.Патент №2405014 Российская Федерация. Защитная лаковая композиция и способ получения защитного покрытия на сложнопрофилированные волноводные устройства из медно-цинковых сплавов /Симунова С.С., Хромова Т.А.,

Горшков В.К., Месник М.О.,Трегубов В.А.,., заявитель и патентообладатель ОАО НИИП им.В.В.Тихомирова, заявл. 01.04.2009, опубл. 27.11.10, Бюл..№ 33. – 5 с.

Ответственный за выпуск ________________ Симунова С.С.